Устройство для загрузки железнодорожных транспортных средств - RU168733U1

Код документа: RU168733U1

Чертежи

Описание

Полезная модель относится к железнодорожным перевозкам как составной части мультимодальных перевозок, в частности к устройствам для загрузки 40-футовых контейнеров международного стандарта непосредственно на четырехосных железнодорожных платформах.

Известно устройство для загрузки железнодорожных транспортных средств, которое устанавливается в области сцепки железнодорожных платформ и содержит настил, образованный центральным и двумя боковыми элементами, которые шарнирно закреплены на центральном элементе, из-под которого выдвигается заездной мост. Вся конструкция в собранном виде устанавливается на поверхность в области сцепки железнодорожных платформ путем перемещения ее с помощью вилочного погрузчика (DE 3703096 А, опубл. 16.06.1988).

Недостатками известного устройства являются то, что оно состоит из большого количества сложных и мелких деталей и узлов, подвергающихся одновременной нагрузке в разных плоскостях в процессе работы погрузчика, что ведет к их повышенному и неравномерному износу.

Расположенное симметрично относительно центра вагонной сцепки устройство установлено на поверхности ж/д платформ на точечных опорах, что является причиной недостаточной устойчивости конструкции (подпрыгивании при заезде/съезде погрузчика).

Конструкция устройства такова, что она предусматривает заезд погрузчика на центральный участок платформы вместе с грузом и его разворот на 90°, что является небезопасным и может привести к сбоям в процессе загрузки.

Наиболее близким аналогом для заявленного технического решения является устройство для загрузки железнодорожных транспортных средств, включающее мост для заезда с рабочей поверхности пандуса на рабочую поверхность свободной зоны, платформы, несущей необрабатываемый контейнер, стыкующийся с заездным мостом съемный металлический настил, покрывающий рабочую поверхность свободной зоны, несущей необрабатываемый контейнер платформы, обеспечивающий место разворота автопогрузчика с грузом на 90°, а также опирающиеся одним концом на настил два переходных металлических мостка между смежными платформами для переезда автопогрузчика с грузом и контейнерный трап с рабочей поверхности свободной зоны платформы, несущей обрабатываемый контейнер, к рабочей поверхности обрабатываемого контейнера, обеспечивающий прямолинейный въезд автопогрузчика с грузом с мостков в обрабатываемый контейнер (RU 2127703 С1, опубл. 20.03.1999).

Недостатками известного устройства являются низкая безопасность погрузочно-разгрузочных работ, поскольку груз на фронтальных вилочных захватах вывешивается за вагон при повороте автопогрузчика на 90°. Кроме того, элементы конструкции никак не соединены между собой, что может привести к их смещению и сбоям в работе.

Заявленное техническое решение направлено на создание устройства для загрузки ж/д транспортных средств, обеспечивающего безопасную и быструю массовую погрузку битумных материалов, затаренных в среднетоннажный контейнер типа "Кловертейнер" (IBC Clovertainer) с корпусом, выполненным из картона и древесины, с интегрированным в конструкцию поддоном, позволяющим осуществить заход вил автопогрузчика только в одном направлении, а также иных грузов, имеющих плоскую и жесткую нижнюю поверхность и возможность захвата вилочным погрузчиком.

Поставленная задача решается за счет того, что устройство для загрузки железнодорожных транспортных средств содержит горизонтальный настил, состоящий из двух боковых и одного центрального элемента, примыкающий к последнему приставной рольганг, установленный на регулируемых по высоте опорах, а также примыкающий к одному из боковых элементов настила с той же стороны, что и рольганг, заездной мост, соединенный с боковым элементом настила с возможностью поворота и наклона, центральный элемент настила снабжен роликовыми дорожками, являющимися продолжением приставного рольганга, и соединен с боковыми элементами и рольгангом с помощью узлов, содержащих крюки, расположенные взаимно-перпендикулярно с возможностью сцепления, при этом все элементы настила снабжены со стороны, противоположной заездному мосту и рольгангу, съемными вертикальными ограждениями.

При этом боковой элемент настила, к которому не примыкает заездной мост может быть снабжен дополнительным съемным вертикальным ограждением со стороны приставного рольганга.

Целесообразно, чтобы приставной рольганг был установлен с уклоном 2-3º в сторону центрального элемента настила.

Технический результат, достигаемый заявленной совокупностью существенных признаков, заключается в обеспечении безопасности массовой погрузки битумных материалов, затаренных в среднетоннажный контейнер.

Это достигается за счет простоты и надежности конструкции, а также за счет того, что наличие приставного рольганга позволяет исключить маневрирование погрузчика вместе с грузом (поворот на 90° с вывешиванием груза за пределы платформы). Взаимное расположение всех элементов конструкции обеспечивает возможность только прямолинейного возвратно-поступательного перемещения погрузчика с грузом вдоль настила, что снижает риски повреждения груза, поверхности контейнера, ж/д платформы и автопогрузчика при массовой погрузке.

Сущность заявленного технического решения поясняется чертежами.

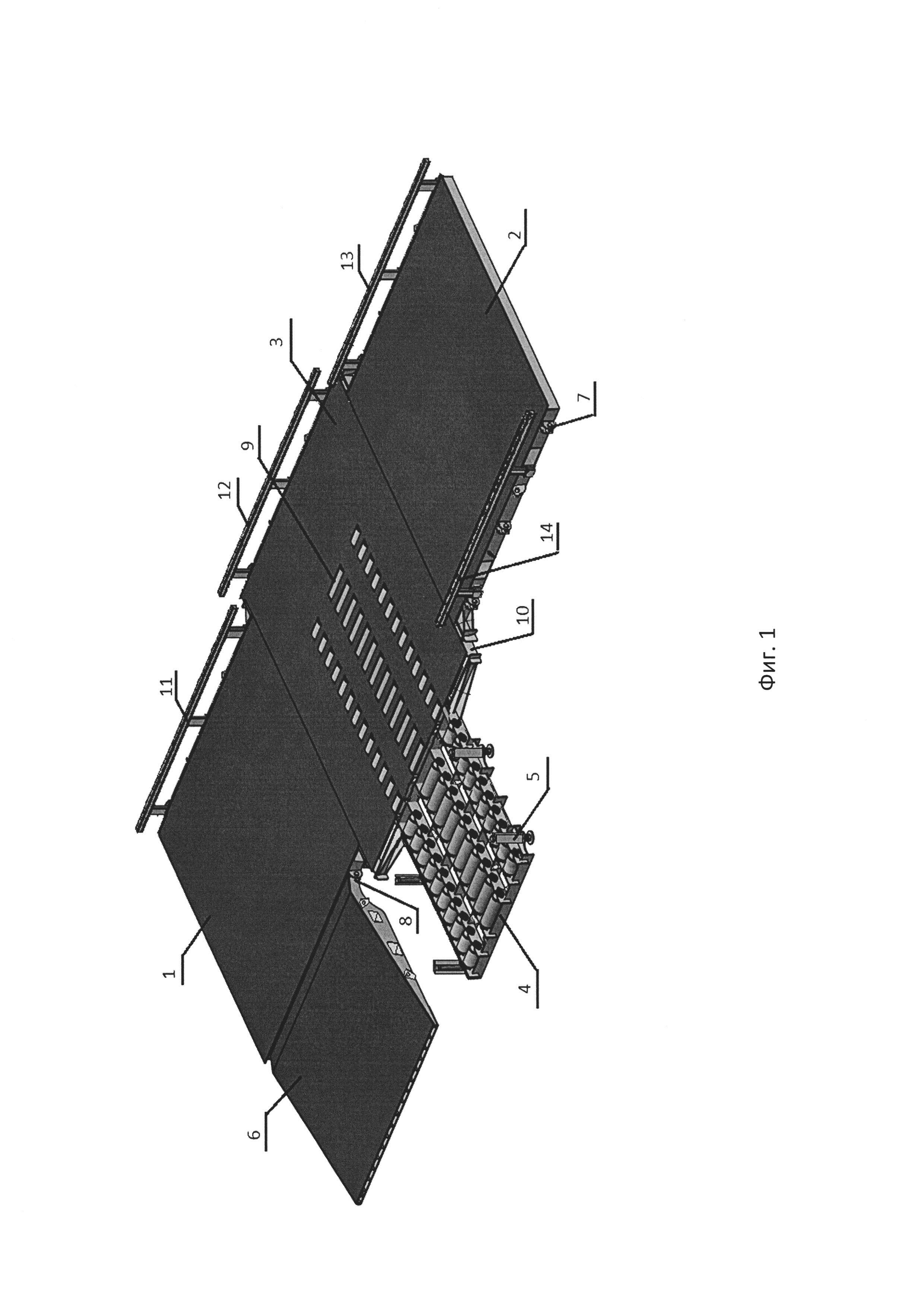

На фиг. 1 изображено устройство для загрузки в сборе.

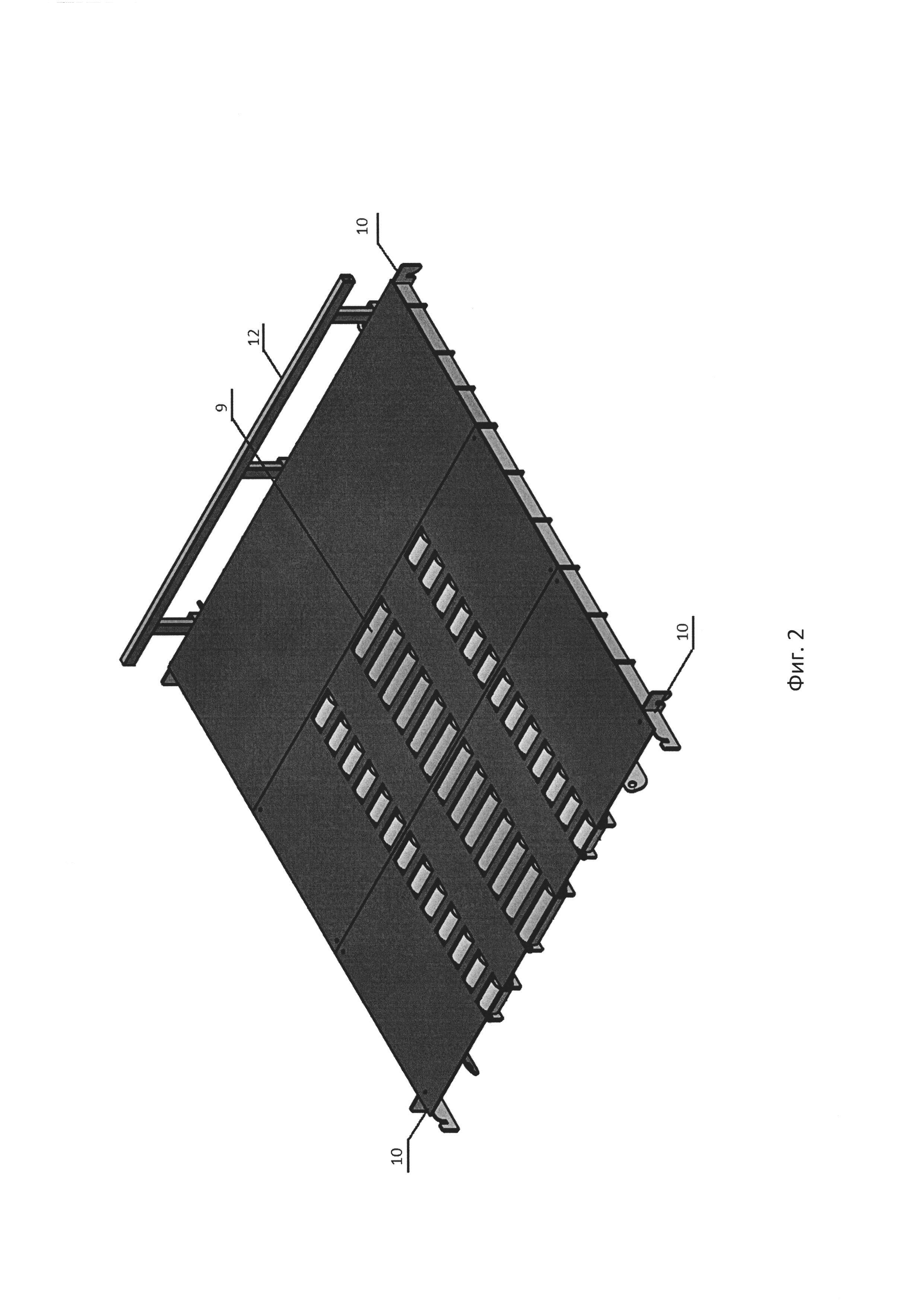

На фиг. 2 изображен центральный элемент настила.

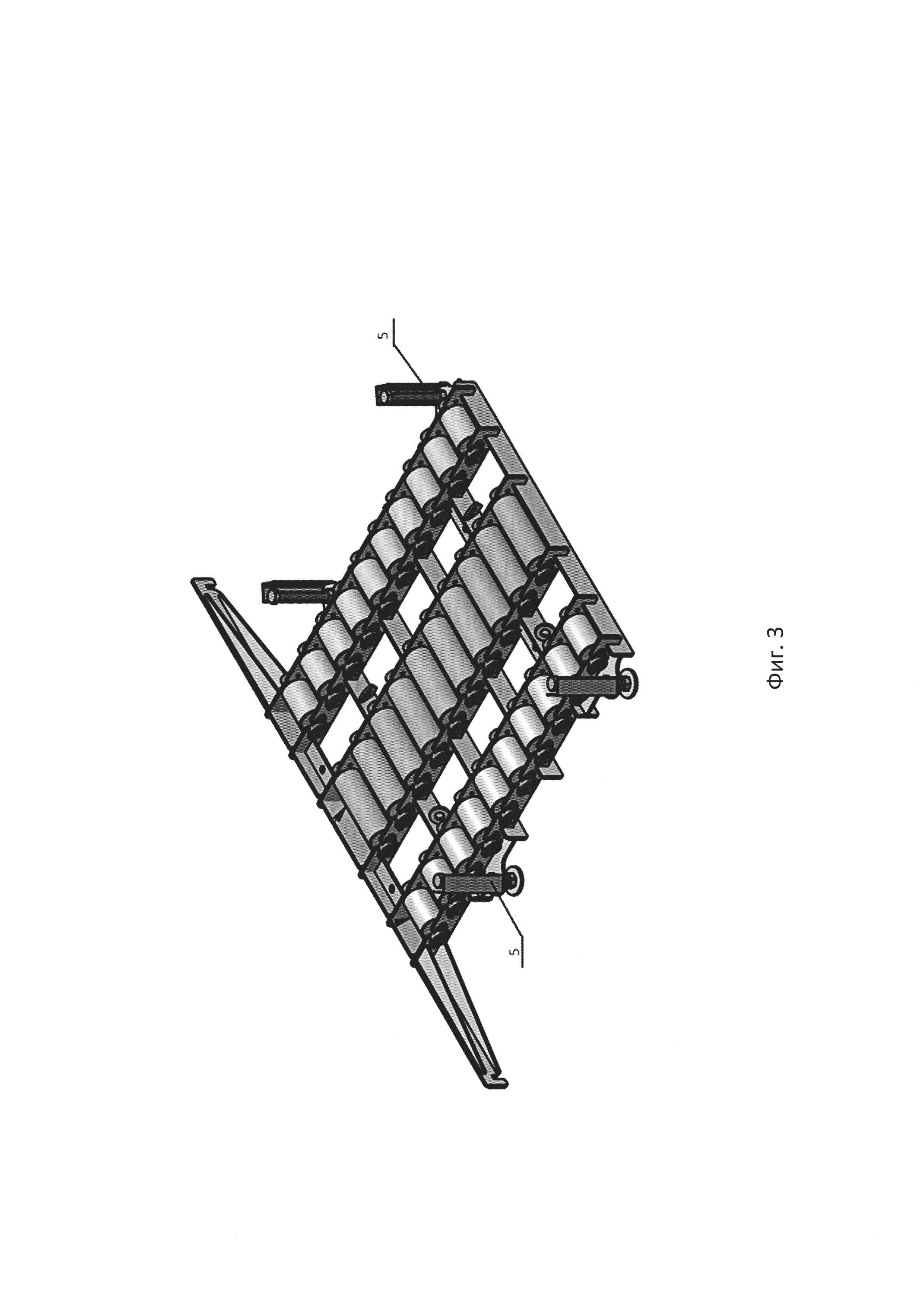

На фиг. 3 изображен приставной рольганг.

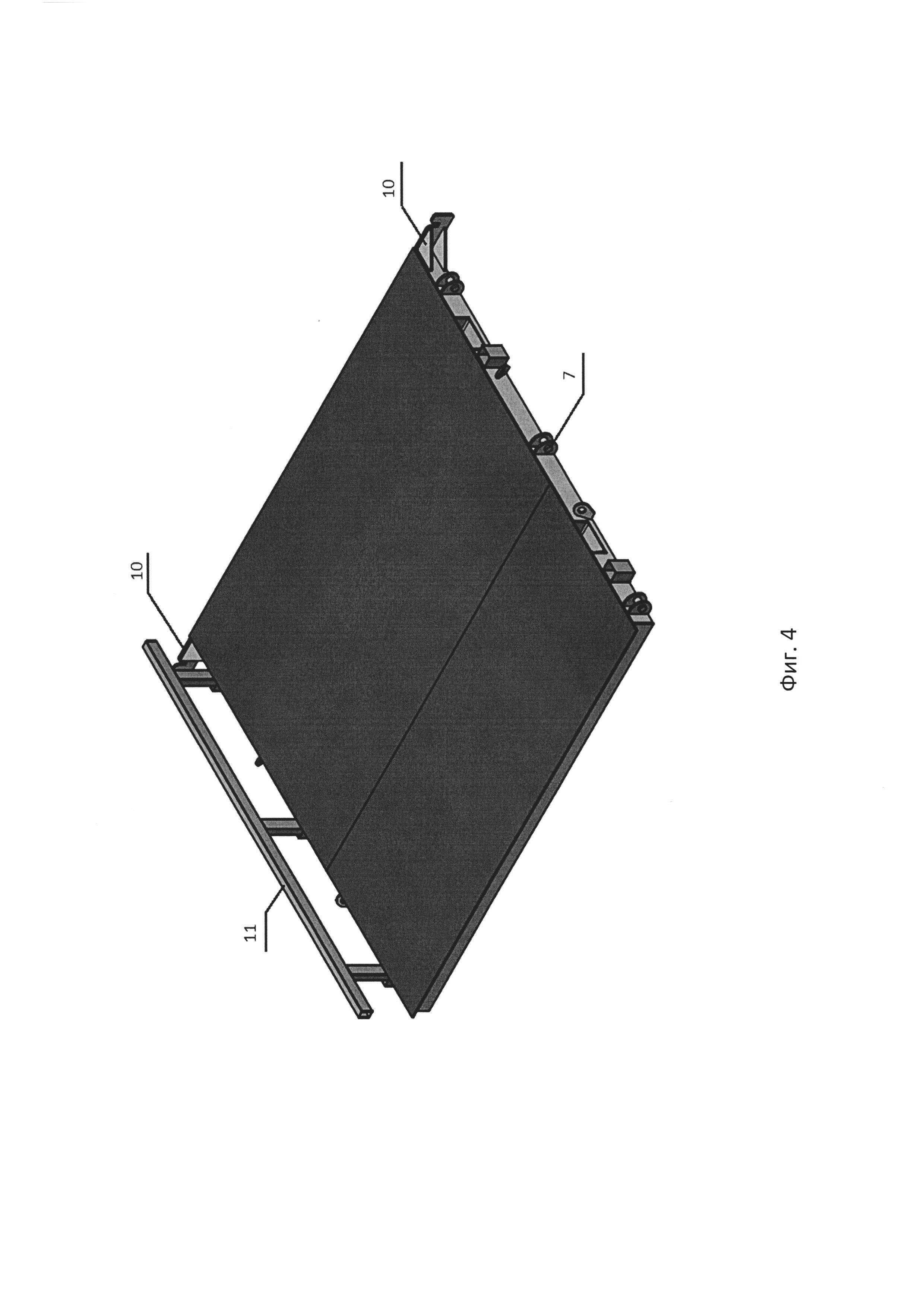

На фиг. 4 изображен боковой элемент 1.

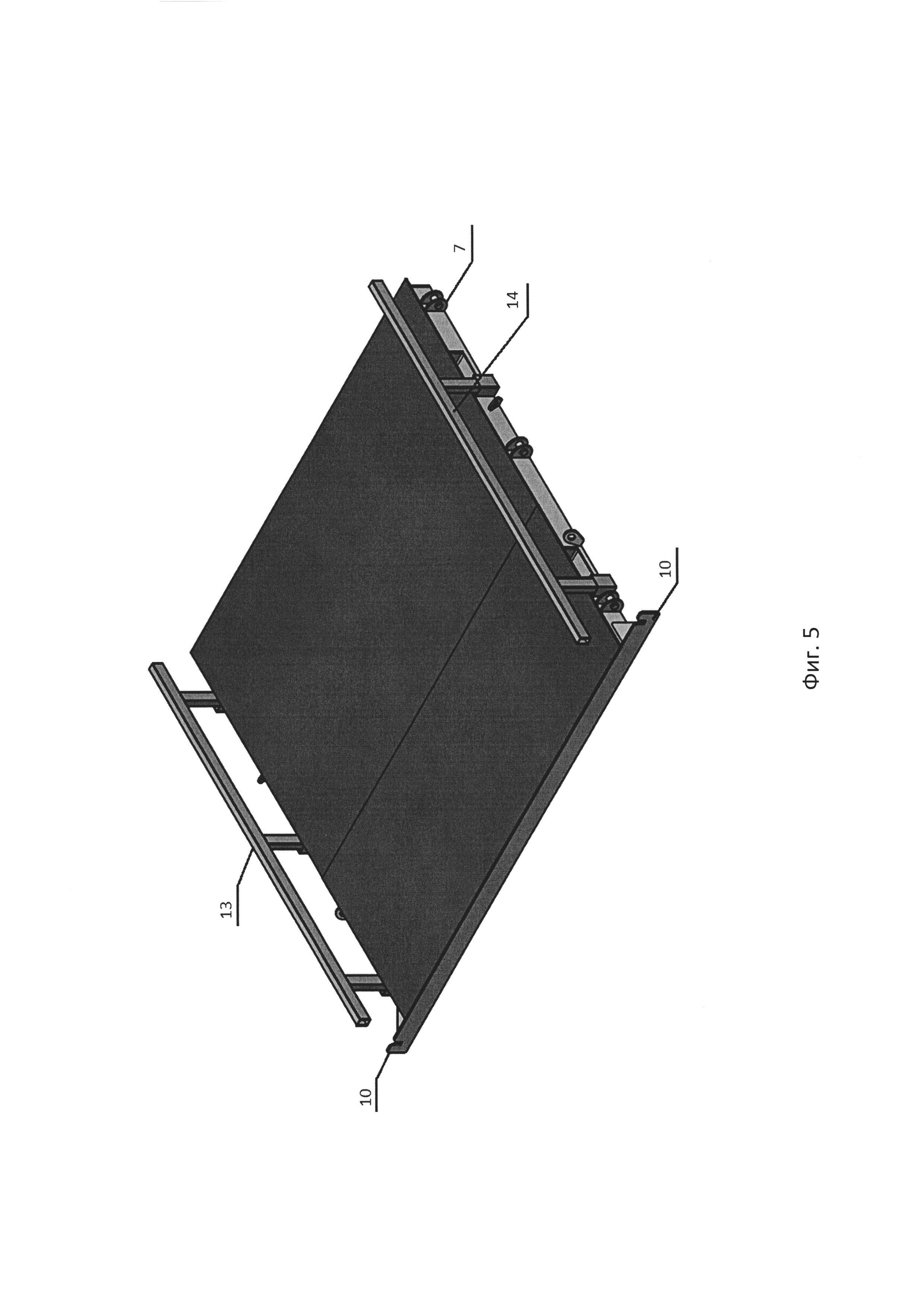

На фиг. 5 изображен боковой элемент 2.

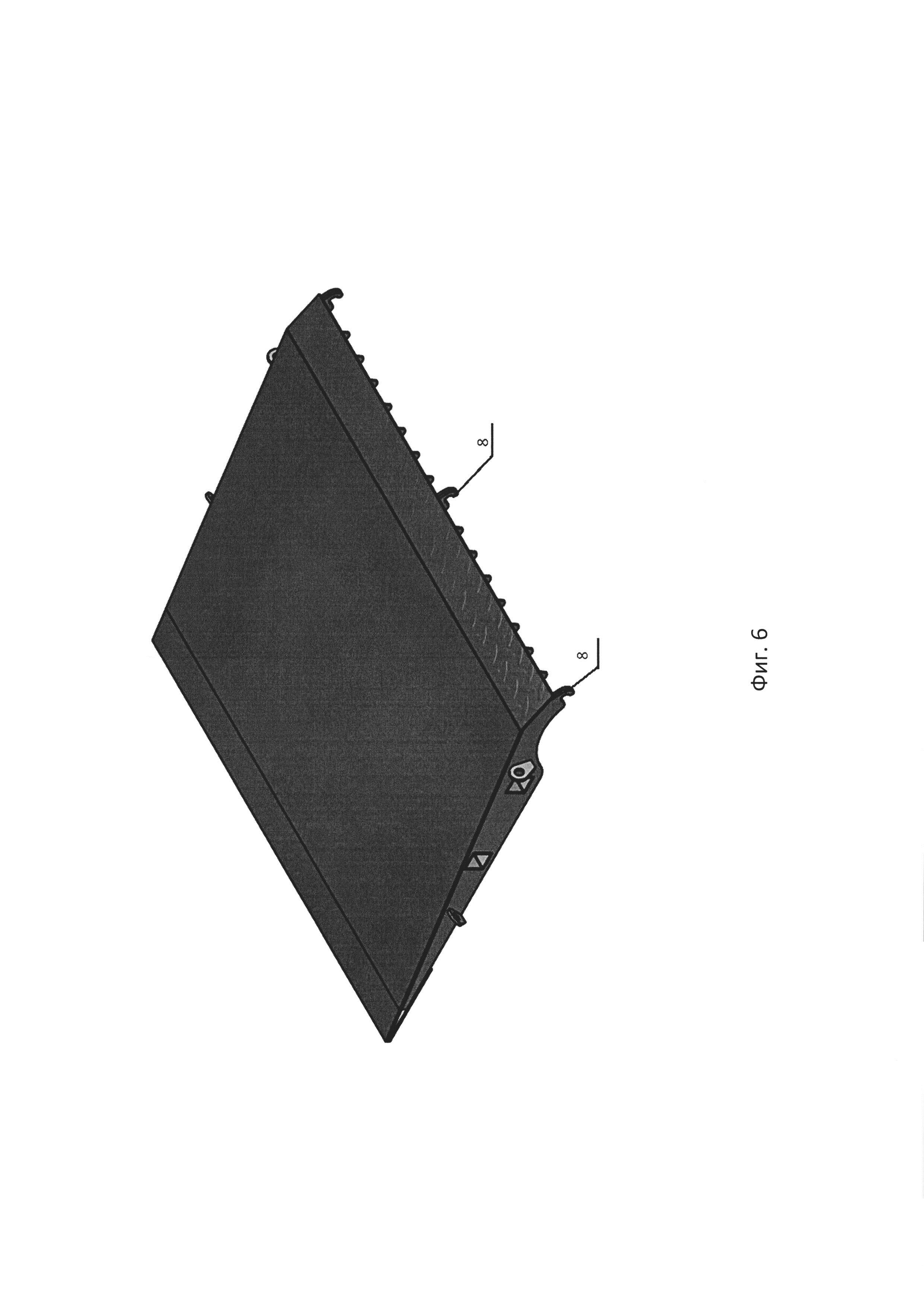

На фиг. 6 изображен заездной мост.

Устройство для загрузки железнодорожных транспортных средств включает горизонтальный настил, состоящий из двух боковых (1, 2) и одного центрального элемента (3). К последнему примыкает приставной рольганг (4), установленный на регулируемых по высоте опорах (5). К боковому элементу (1) настила с той же стороны, что и рольганг (4), примыкает заездной мост (6), соединенный с боковым элементом платформы с возможностью поворота и наклона при помощи узлов, содержащих опорные кронштейны (7) и крюки (8). Центральный элемент (3) настила снабжен роликовыми дорожками (9), являющимися продолжением приставного рольганга (4) и соединен с боковыми элементами (1, 2) и рольгангом (4) с помощью узлов, содержащих крюки (10), расположенные взаимно-перпендикулярно с возможностью сцепления, при этом все элементы настила снабжены со стороны, противоположной заездному мосту и рольгангу, съемными вертикальными ограждениями (11, 12, 13), при этом может быть установлено дополнительное вертикальное ограждение (14).

Два боковых (правый и левый) и один центральный элемент настила устанавливаются на ж/д платформы по всей длине расстояния между смежными контейнерами, обращенными воротами друг к другу. Заездной мост и неприводной рольганг устанавливают на пандус и закрепляют к элементам платформы. Все элементы устройства для загрузки оборудованы сцепными узлами, позволяющими собрать элементы между собой в единую конструкцию поочередным опусканием элементов сверху вниз.

Конструкция обеспечивает возможность регулировки высоты рабочей роликовой поверхности рольганга до уровня рабочей роликовой поверхности центрального элемента настила с помощью опирающихся на пандус не менее 4 регулируемых по высоте винтовых опор.

Имеется возможность регулировки с помощью винтовых опор угла наклона роликовой рабочей поверхности рольганга с уклоном до 3% в сторону ж/д платформы для легкого перемещения груза на центральный элемент настила одним человеком вручную, под действием инерции.

Роликовые полотна рольганга и центральной части платформы выполнены из трех рядов роликов одинаковой конструкции с подшипниковыми узлами фланцевого типа и в рабочем положении погрузочного устройства составляют единую конструкцию с симметричным расположением роликов.

В центральном элементе настила ролики выступают над уровнем съемного покрытия не менее чем на 20 мм для обеспечения свободного перемещения груза.

Покрытие центрального элемента настила в зоне роликового полотна выполнено съемным, на болтовом соединении, для быстрого и удобного обслуживания роликов.

Для предотвращения смещения погрузочного устройства в горизонтальной плоскости в центральном элементе настила оборудованы закладные детали, опирающиеся на фитинги ж/д платформы.

Высота (толщина) элементов настила, расположенных на железнодорожных платформах одинакова по всей площади и компенсирует разницу высоты между поверхностью ж/д платформы и полом контейнера до уровня, приемлемого для работы автопогрузчика при заезде с платформы внутрь контейнера.

Все элементы погрузочного устройства оборудованы жестко закрепленными на корпусе посредством сварного соединения симметрично расположенными строповочными креплениями (проушинами), что позволяет удобно и безопасно их перемещать в горизонтальном положении.

Каркас центрального элемента настила выполнен из листовой стали с заполнением внутреннего пространства периметра опорными ребрами жесткости. Посредством подшипниковых узлов фланцевого типа, закрепленных болтовым соединением к вертикальным ребрам жесткости, установлены ролики из стальной трубы диаметром 89 мм в 3 линии и 13 рядов (боковые шириной 150 мм, центральные шириной 300 мм). Ролики выступают над уровнем поверхности настила на 20 мм. В зоне окончания роликов с противоположной пандусу стороны установлен ограничитель для остановки груза.

Для удобства транспортировки от производителя до зоны погрузки, а также перемещения на дальние расстояния стандартными видами автотранспорта конструкция центрального элемента выполнена разборной вдоль поперечной оси из двух частей так, что все ролики расположены только в одной части. Перед началом эксплуатации части соединяются болтовым соединением и далее они составляют одно целое.

Каркас боковых элементов настила выполнен из листовой стали с заполнением внутреннего пространства периметра опорными ребрами жесткости. Имеют «зеркальное» правое и левое исполнение.

Каркас приставного рольганга выполнен из стали с заполнением внутреннего пространства периметра опорными ребрами жесткости. Посредством подшипниковых узлов фланцевого типа, закрепленных болтовым соединением к вертикальным ребрам жесткости, установлены ролики из стальной трубы ∅89 мм в 3 линии не менее 10 рядов (боковые шириной 150 мм, центральные шириной 300 мм). Возможно исполнение рольганга с увеличенным числом рядов роликов - до 12 шт добавлением со стороны примыкания рольганга к центральному элементу платформы в случае, когда расстояние между пандусом и краем железнодорожной платформы превышает 500 мм. По углам устроены выносные кронштейны с крюками для сцепления с центральной частью платформы. По углам симметрично устроены 4 винтовые регулировочные опоры для компенсации разницы высоты между уровнем пола пандуса и покрытия платформы. На площадках винтовых опор устроены кожухи для защиты винтов от повреждения вилами автопогрузчика. На противоположном платформе торце установлен ограничитель от падения груза.

Каркас заездного моста выполнен из стали с заполнением внутреннего пространства периметра опорными ребрами жесткости. Настил покрытия несъемный, закреплен при помощи сварного соединения. На концах выносов усиленных ребер жесткости устроены крюки для сцепки с боковыми элементами платформы.

Устройство используют следующим образом.

Перемещение элементов устройства к месту хранения, а также установка в рабочее положение и демонтаж осуществляется посредством вилочного погрузчика грузоподъемностью не менее 3 тонн и установленной на его вилы кран-балки марки FORKER AR-10-2 со строповочным устройством (пауком с 4 цепными стропами заканчивающимися крюками) номинальной грузоподъемностью 2 тонны.

Операции процесса погрузки:

1. Вилочный автопогрузчик №1 заезжает на настил и останавливается у ворот контейнера, противоположного обрабатываемому.

2. Вилочный автопогрузчик №2 подает груз на поверхность роликов приставного рольганга.

3. Рабочий вручную толкает груз, который под действием инерции по роликам перемещается на центральный элемент настила.

4. Вилочный автопогрузчик №1 захватывает груз вилами и перемещает в обрабатываемый контейнер, двигаясь линейно, вдоль оси железнодорожной платформы и возвращается в исходную позицию у ворот контейнера, противоположного обрабатываемому.

Операции 2-4 повторяются до полного заполнения обрабатываемого контейнера. Обработка второго контейнера осуществляется выполнением операций 2-4 после разворота вилочного автопогрузчика на пандусе.

Погрузочное устрйство после завершения погрузки демонтируется и переносится на очередную зону погрузки или складируется для хранения.

Реферат

Полезная модель относится к железнодорожным перевозкам как составной части мультимодальных перевозок, в частности к устройствам для загрузки железнодорожных транспортных средств. Устройство содержит горизонтальный настил, состоящий из двух боковых и одного центрального элемента. К последнему примыкает приставной рольганг, установленный на регулируемых по высоте опорах. К одному из боковых элементов настила с той же стороны, что и рольганг, примыкает заездной мост, соединенный с боковым элементом настила с возможностью поворота и наклона. Центральный элемент настила снабжен роликовыми дорожками, являющимися продолжением приставного рольганга, и соединен с боковыми элементами и рольгангом с помощью узлов, содержащих крюки, расположенные взаимно-перпендикулярно с возможностью сцепления. Все элементы настила снабжены со стороны, противоположной заездному мосту и рольгангу, съемными вертикальными ограждениями. Технический результат заключается в обеспечении безопасности массовой погрузки битумных материалов, затаренных в среднетоннажный контейнер. 1 н. и 2 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ железнодорожных грузоперевозок и оборудование для погрузки и разгрузки железнодорожных составов

Комментарии