Устройство для непрерывного группирования предметов на конвейере - RU2286302C2

Код документа: RU2286302C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для непрерывного группирования или размещения в определенном порядке предметов на конвейере, разделенном на первую и вторую секции конвейера с общей плоскостью, на которой предметы перемещаются вперед, каждая из обеих секций конвейера имеет два отклоняющих ролика в общей плоскости, и каждая из обеих секций имеет отклоняющий ролик, расположенный вблизи от соседнего отклоняющего ролика другой секции, и вторая секция конвейера перемещается с более высокой скоростью по сравнению с первой секцией конвейера.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

При распределении различных предметов иногда желательно разместить в определенном порядке или сгруппировать вместе заданное количество предметов в так называемую единицу распределения. Предметы, образующие единицу распределения, могут удерживаться вместе различными способами, например сгруппированные или размещенные в определенном порядке предметы могут быть обернуты в усадочную пленку, снабжены оберткой из бумаги или картона или удерживаться вместе в виде одного целого с помощью других средств. Кроме того, что касается производства предназначенных для однократного применения одноразовых упаковок для пищевых продуктов, то в данной области техники часто существует необходимость, в особенности для упаковок меньших объемов, разместить их в определенном порядке или сгруппировать их вместе в единицы распределения.

Предназначенные для однократного применения одноразовые упаковки могут быть изготовлены из ламинированной бумаги или, альтернативно, из пластика и могут иметь различные конфигурации. Часто встречающейся формой упаковки является форма параллелепипеда. Упаковки изготавливают на наполнительной машине из движущегося полотна материала, при этом полотно материала формуют в трубу для продукта, заполняют продуктом и разрезают для образования отдельных упаковочных контейнеров, которые после этого подвергают окончательному формованию. Готовые упаковочные контейнеры обычно поступают из наполнительной машины на обычный ленточный конвейер.

Существует много способов размещения в определенном порядке или группирования вместе определенного количества предметов, таких как упаковочные контейнеры, до того, как они будут обернуты для образования единицы распределения в специальной машине. Наиболее широко распространенный способ заключается в том, чтобы заставить стопорное устройство или задерживающее устройство периодически отделять заданное количество предметов от длинного ряда предметов. Мониторинг количества предметов обычно осуществляется с помощью фотоэлементов или т.п.

При использовании наполнительных машин, производительность которых при изготовлении упаковок одноразового использования постоянно возрастает, требования к оборудованию или к машинам, которые выполняют обработку упаковок перед распределением, также возрастают. То же самое относится к тем машинам, которые изготавливают единицы распределения, такие как комплекты, обернутые в усадочную пленку. Для обеспечения возможности увеличения пропускной способности и производительности необходимо, чтобы упаковки попадали в эти машины уже предварительно сгруппированными с заданным количеством предметов в группе. Устройства, которые размещают в определенном порядке или группируют вместе предметы, то есть упаковки, должны работать непрерывно.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения заключается в создании устройства, которое группирует непрерывный ряд предметов, перемещаемых вперед на конвейере, без прекращения движения предметов вперед во время операции группирования.

Другая цель настоящего изобретения заключается в обеспечении точного и надежного группирования без применения устройств для мониторинга, например в виде фотоэлементов или т.п.

РЕШЕНИЕ

Эти и другие цели достигаются согласно настоящему изобретению за счет того, что устройство описанного во введении типа выполнено с отличительными признаками, заключающимися в том, что между отклоняющими роликами, расположенными рядом друг с другом, размещен стопорный элемент, который выполнен с возможностью смещения на 90° относительно общей плоскости, и расположенные рядом друг с другом отклоняющие ролики выполнены с возможностью смещения вместе со стопорным элементом в боковом направлении вдоль общей плоскости. Предпочтительные варианты осуществления настоящего изобретения выполнены с дополнительными отличительными признаками, приведенными в приложенных зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Один предпочтительный вариант осуществления настоящего изобретения будет описан ниже более подробно со ссылкой на сопровождающие чертежи, на которых изображено следующее:

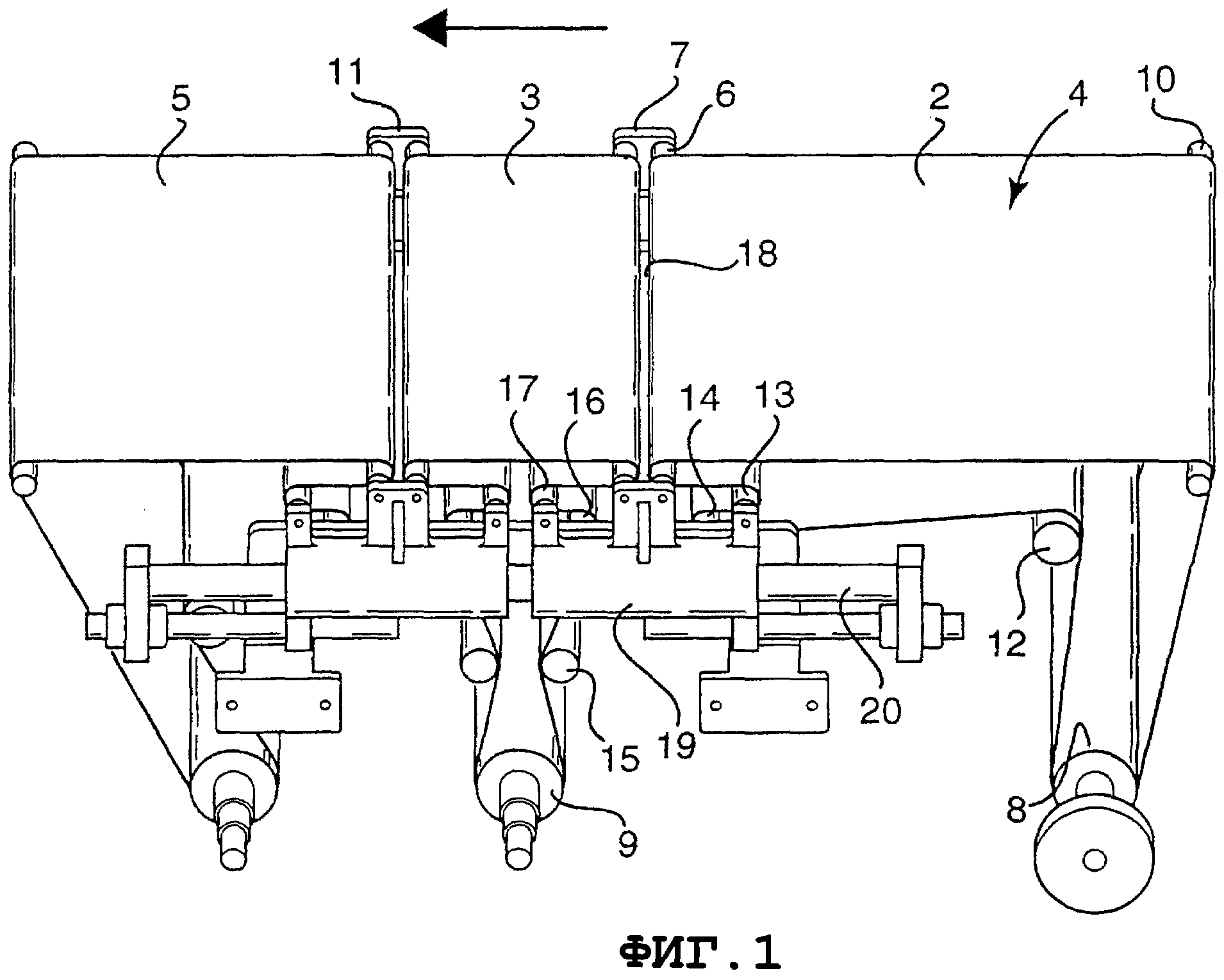

фиг.1 показывает устройство согласно настоящему изобретению;

фиг.2 схематично иллюстрирует функционирование устройства на стадиях А-Е.

На чертежах показаны только те части и детали, которые имеют существенное значение для понимания настоящего изобретения, и в этой связи месторасположение устройства опущено.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 устройство согласно настоящему изобретению показано без предметов 1, и на фиг.1 четко видно положение различных деталей, в то время как на фиг.2 схематично показано функционирование устройства и то, как предметы 1 размещаются в определенном порядке или группируются в заданные группы. Направление перемещения предметов 1 через устройство указано стрелками на чертежах.

Устройство включает конвейер, разделенный на первую секцию 2 и вторую секцию 3 конвейера. Секции 2, 3 конвейера состоят из ведомых бесконечных лент или цепей, которые имеют общую плоскость 4, на которой предметы 1 перемещаются вперед. Как очевидно из фиг.1, конвейер может быть разделен на дополнительные секции 5 при желании, или если возникает необходимость дополнительного группирования при манипулировании предметами при обработке предметов 1. Нижеприведенное описание относится к секциям 2, 3 конвейера, но может быть также соответственно применено к секции 5.

Каждая секция 2, 3 конвейера имеет соответственно отклоняющий ролик 6, 7, размещенный рядом с отклоняющим роликом другой секции конвейера в общей плоскости 4. Секции 2, 3 конвейера также имеют ведущий ролик 8, 9, который в предпочтительном варианте осуществления установлен под общей плоскостью 4 секций 2, 3 конвейера. Вторая секция 3 конвейера приводится в движение в направлении перемещения предметов 1 с более высокой скоростью по сравнению с первой секцией 2 конвейера. В предпочтительном варианте осуществления разница в скорости составляет не менее 10%. Однако разница в скорости не должна быть слишком большой, поскольку слишком большая разница в скорости может вызвать опрокидывание предметов 1, центр тяжести которых находится довольно высоко.

В общей плоскости 4 каждая из секций 2, 3 конвейера имеет дополнительный отклоняющий ролик 10, 11. Под общей плоскостью 4 каждая секция 2, 3 конвейера имеет дополнительные отклоняющие ролики 12, 13, 14, 15, 16, 17, функции которых будут описаны ниже. Все отклоняющие ролики 6, 7, 10, 11, которые расположены в общей плоскости 4, имеют небольшой диаметр, чтобы облегчить транспортировку предметов 1 на секциях 2, 3 конвейера. В альтернативном варианте эти отклоняющие ролики 6, 7, 10, 11 могут быть заменены отклоняющими направляющими какого-либо вида.

Между отклоняющими роликами 6, 7, размещенными рядом друг с другом, расположен стопорный элемент 18. Стопорный элемент 18 закреплен на кронштейне 19 вместе с отклоняющими роликами 6, 7. Кронштейн 19 установлен с возможностью смещения на направляющей 20, которая расположена параллельно общей плоскости 4. Посредством узла (непоказанного), состоящего из поршня и цилиндра, кронштейн 19 может перемещаться вдоль общей плоскости 4. Узел, состоящий из поршня и цилиндра, может представлять собой пневмоцилиндр или гидроцилиндр. В альтернативном варианте направление смещения кронштейна 19 может обеспечиваться с помощью серводвигателя или кулачка (криволинейного паза). В результате смещения кронштейна 19 стопорный элемент 18 перемещается между двумя конечными положениями, передним конечным положением 21 (в направлении перемещения предметов 1) и задним конечным положением 22.

Кроме того, стопорный элемент 18 установлен с возможностью его поворота на 90° относительно общей плоскости 4 при возвратно-вращательном движении. Таким образом, стопорный элемент может смещаться между верхним конечным положением, при котором стопорный элемент 18 расположен над общей плоскостью 4, и нижним конечным положением, при котором стопорный элемент 18 расположен под общей плоскостью 4. Направление перемещения стопорного элемента 18 в предпочтительном варианте осуществления обеспечивается с помощью узла, состоящего из поршня и цилиндра, который может представлять собой пневмоцилиндр или гидроцилиндр. В альтернативном варианте направление смещения стопорного элемента 18 может обеспечиваться с помощью кулачка (криволинейного паза).

Отклоняющие ролики 13, 14 и 16, 17 закреплены на том же кронштейне, на котором закреплены стопорный элемент 18 и отклоняющие ролики 6, 7. В результате возвратно-поступательного перемещения кронштейна 19 вдоль общей плоскости 4 длина секций 2, 3 конвейера изменяется в общей плоскости 4. Изменение длины компенсируется за счет того, что описанные выше отклоняющие ролики 13, 14 и 16, 17 перемещаются вместе с кронштейном 19.

На фиг.2 показано функционирование устройства на ряде чертежей А-Е, представляющих собой части фиг.2. На фиг.2А устройство показано в исходном положении. Стопорный элемент 18 находится в его верхнем конечном положении, то есть он расположен полностью над общей плоскостью 4. Кроме того, стопорный элемент 18 расположен приблизительно центрально между передним и задним конечными положениями. При данном положении предметы 1 образуют очередь за стопорным элементом 18 и удерживаются так стопорным элементом 18, но при этом они могут беспрепятственно перемещаться вперед.

На фиг.2В показано, что стопорный элемент 18 и, следовательно, также отклоняющие ролики 6, 7 сместились вперед в переднее конечное положение 21. В то же время стопорный элемент 18 сместился вниз, так что теперь он находится в самом нижнем его конечном положении и одновременно находится в его переднем конечном положении 21. При этом первый предмет 1а перемещается на вторую секцию 3 конвейера. Вследствие более высокой скорости второй секции 3 конвейера первый предмет 1а начинает ускоряться, и небольшой зазор образуется между первым 1а и вторым 1b предметами.

На фиг.2С видно, что стопорный элемент 18 вместе с отклоняющими роликами 6, 7 переместился назад, при этом перемещение в обратном направлении происходит до тех пор, пока стопорный элемент 18 не достигнет своего заднего конечного положения 22. Во время всего перемещения стопорный элемент 18 находится в его нижнем конечном положении под общей плоскостью 4. Во время данного перемещения заданное количество предметов 1, которые должны быть сгруппированы вместе, перемещается на вторую секцию 3 конвейера. Таким образом, расстояние М между передним конечным положением 21 и задним конечным положением 22 должно варьироваться в зависимости от того, сколько предметов 1 необходимо сгруппировать вместе.

На фиг.2D показан тот момент, когда стопорный элемент 18 и отклоняющие ролики 6, 7 снова перемещаются вперед, и одновременно стопорный элемент 18 начинает смещаться вверх. В результате этого зазор между последним сгруппированным предметом 1 с и следующим предметом 1d в последовательности расширяется. Увеличенный зазор создает для стопорного элемента 18 возможность продолжения смещения вверх до его верхнего конечного положения без нарушения движения предметов 1, которые непрерывно транспортируются на двух секциях 2, 3 конвейера.

Фиг.2Е идентична фиг.2А. Стопорный элемент 18 находится в его верхнем конечном положении и удерживает очередь предметов 1. В данный момент цикл перемещений завершен и может быть повторно начат, при этом он происходит в соответствии с вышеприведенным описанием. Предметы 1 постоянно перемещаются вперед в направлении стрелки, так что происходит их непрерывное группирование.

В устройстве согласно настоящему изобретению отсутствует необходимость в каких-либо фотоэлементах или других датчиках для группирования предметов 1. Расстояние М, на которое перемещается стопорный элемент 18 между его передним конечным положением 21 и его задним конечным положением 22, определяет количество предметов 1, которые должны быть сгруппированы вместе.

Как очевидно из предшествующего описания, настоящее изобретение позволяет создать устройство для непрерывного группирования предметов, которые перемещаются вперед на конвейере. Устройство обеспечивает возможность быстрого и надежного группирования предметов вместе без использования фотоэлементов или других датчиков и без остановки предметов при их перемещении на конвейере.

Реферат

Изобретение относится к устройствам для непрерывного группирования или размещения в определенном порядке предметов на конвейере. Устройство разделено на первую секцию 2 и вторую секцию 3 с общей плоскостью 4, на которой предметы перемещаются вперед, каждая секция 2, 3 конвейера имеет два отклоняющих ролика 6, 10 и 7, 11 соответственно, расположенных в общей плоскости 4. Каждая секция имеет отклоняющий ролик 6, 7, расположенный рядом с соседним отклоняющим роликом другой секции. Вторая секция 3 конвейера способна перемещаться с более высокой скоростью по сравнению с первой секцией 2 конвейера. Между отклоняющими роликами 6, 7, расположенными рядом друг с другом, размещен стопорный элемент 18, выполненный с возможностью смещения под углом 90° относительно общей плоскости 4, а расположенные рядом друг с другом отклоняющие ролики 6, 7 выполнены с возможностью смещения вместе со стопорным элементом 18 в боковом направлении вдоль общей плоскости 4. Техническим результатом изобретения является обеспечение возможности быстрого и надежного группирования предметов вместе без использования датчиков и без остановки предметов при их перемещении на конвейере. 3 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для транспортировки изделий

Комментарии