Способ и устройство для транспортировки изделий - RU2125011C1

Код документа: RU2125011C1

Чертежи

Описание

Изобретение относится к способу транспортировки изделий, поступающих по соответствующим поточным линиям, расположенным рядом друг с другом, а также к устройству для реализации такого способа транспортировки изделий.

Изобретение было разработано для использования на линиях автоматической упаковки продуктов, таких как пищевые продукты, например, кондитерские изделия. В контексте данной заявки проблема сортировки потока изделий, поступающих из соответствующих участков питателей, которые расположены ниже в направлении потока изделий, возникает достаточно часто. Например, участками-питателями могут быть упаковочные машины, в которых продукты, такие как закуски, печенье и т. п., упакованные в обтекающую упаковку ("флоу-пэк"), укладываются группами в соответствующие коробки. Следующим участком обработки могут быть, например, упаковочные машины, в которых каждую коробку в свою очередь помещают в следующую упаковку, представляющую собой обтекающую упаковку типа "флоу-пэк".

Из авт. св. СССР N 1692916 (кл. B 65 G 47/31, опубл. 23.11.91) известен способ транспортировки изделий, поступающих по соответствующим поточным линиям, расположенным рядом друг с другом, при котором подают на транспортер изделия, перемещающиеся по поточным линиям, формируют соответствующие ряды изделий, перемещающихся по поточным линиям, причем каждый ряд состоит из изделий, выровненных в направлении, поперечном поточным линиям.

Кроме того, известно устройство для транспортировки изделий, поступающих по соответствующим поточным линиям, включающее средство выравнивания для формирования соответствующих рядов изделий из изделий, перемещающихся по поточным линиям, причем каждый ряд состоит из изделий, выровненных в направлении, поперечном направлению поточных линий.

Однако известные способ и устройство для транспортировки не обеспечивают полной непрерывности каждого потока изделий. Кроме того, они требуют осуществления накопления или хранения изделий в случае, когда количество участков обработки оказывается больше числа участков питателей, т.е. для них необходим элемент для накопления или хранения поступающих изделий, из которых изделия забираются с упорядоченного потока с тем, чтобы транспортироваться в регулярном ритме на участки дальнейшей обработки. При этом осуществление накопления требует на больших скоростях обработки и движения изделий на современных линиях упаковки остановки или по меньшей мере сильного замедления движения самих изделий, вызывающего толчки изделий, что может привести к их повреждению, их выбросу и засорение линии крошками изделий.

Кроме того, чем больше линейная скорость движения изделия, тем больше пространство, занимаемое участками накопления или хранения.

Технической задачей настоящего изобретения является создание способа, обеспечивающего решение указанных проблем, т.е. исключающего большие напряжения на обрабатываемые изделия.

Кроме того, технической задачей изобретения является создание способа и устройства транспортировки изделий, требующих минимальную производственную площадь, занимаемую линией упаковки.

Эти технические задачи решаются за счет того, что в способе транспортировки изделий, поступающих по соответствующим поточным линиям, расположенным рядом друг с другом, при котором подают на транспортер изделия, перемещающиеся по поточным линиям, формируют соответствующие ряда изделий, перемещающихся по поточным линиям, причем каждый ряд состоит из изделий, выровненных в направлении, поперечном поточным линиям, согласно изобретению в каждом ряду изделия передвигают относительно друг друга с тем, чтобы образовать компактные ряды, состоящие из примыкающих друг к другу изделий, и отводят заданное число изделий из каждого компактного ряда, при этом такой отвод осуществляют за счет поступательного перемещения заданного числа изделий в направлении, поперечном направлению движения рядов.

Ряды изделий можно формировать путем подачи изделий на поверхность скольжения, имеющую подвижное средство выравнивания, которое действует на изделия и заставляет их скользить по поверхности скольжения, с тем, чтобы выстроить изделия в ряд изделий, примыкающих к средству выравнивания.

Кроме того, ряды можно формировать путем воздействия на изделия по меньшей мере временно средством для замедления движения, и изделия перемещать друг к другу в каждом ряду путем транспортировки изделий к упорной поверхности, которая расположена по существу вплотную и выровнена в направлении движения рядов и таким образом способствует компактному скользящему движению изделий к упорной поверхности.

В упорной поверхности можно выполнить отверстия для прохода отводимых изделий в соответствии с положением, в котором принимается заданное число изделий.

Изделия можно отводить из множества положений общего движения рядов, причем между последовательными положениями отвода дополнительно придают компактность изделиям в направлении друг к другу в ряду.

Техническая задача также решается за счет того, что устройство для транспортировки изделий, поступающих по соответствующим поточным линиям, включающее средство выравнивания для формирования соответствующих рядов изделий из изделий, перемещающихся по поточным линиям, причем каждый ряд состоит из изделий, выровненных в направлении, поперечном направлению поточных линий, согласно изобретению включает упорную поверхность, которая расположена по существу вплотную и выровнена в направлении движения рядов, транспортер для перемещения изделий в каждом ряду к упорной поверхности, чтобы сформировать компактные ряды, образованные из изделий, примыкающих друг к другу и дополнительный транспортер для отвода заданного числа изделий из каждого компактного ряда, причем дополнительный транспортер выполнен с возможностью осуществления поступательного перемещения заданного числа изделий в направлении, поперечном направлению движения рядов.

Кроме того, устройство может включать поверхность скольжения, на которую поступают изделия с поточных линий, а также приводимое двигателем средство выравнивания, которое создает скользящее движение по поверхности скольжения для выравнивания изделий в ряд, состоящий из изделий, примыкающих к средству выравнивания, или средство для замедления движения, с которым изделия взаимодействуют по меньшей мере временно для формирования рядов.

Устройство может включать упорную поверхность, расположенную по существу вплотную и выровненную с направлением движения рядов, и транспортер для создания скользящего движения изделий к упорной поверхности, которая может иметь отверстие для прохода изделий, отводимых на дополнительный транспортер.

Устройство может также включать несколько дополнительных транспортеров, причем соответствующий транспортер размещен между дополнительными транспортерами для придания компактности рядам изделий в направлении упорной поверхности между двумя последовательными операциями отвода.

Далее изобретение будет описано, исключительно в виде неограничительного примера, со ссылкой на прилагаемые чертежи.

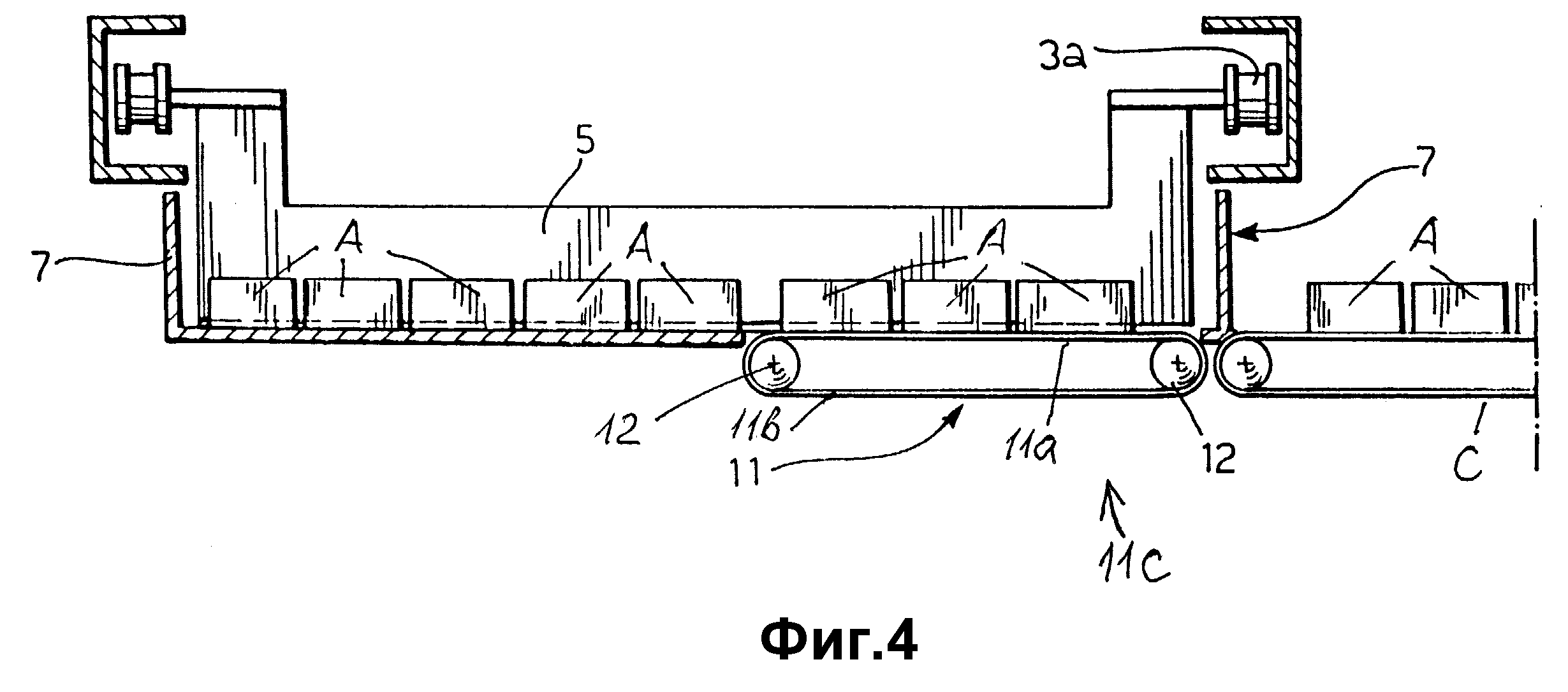

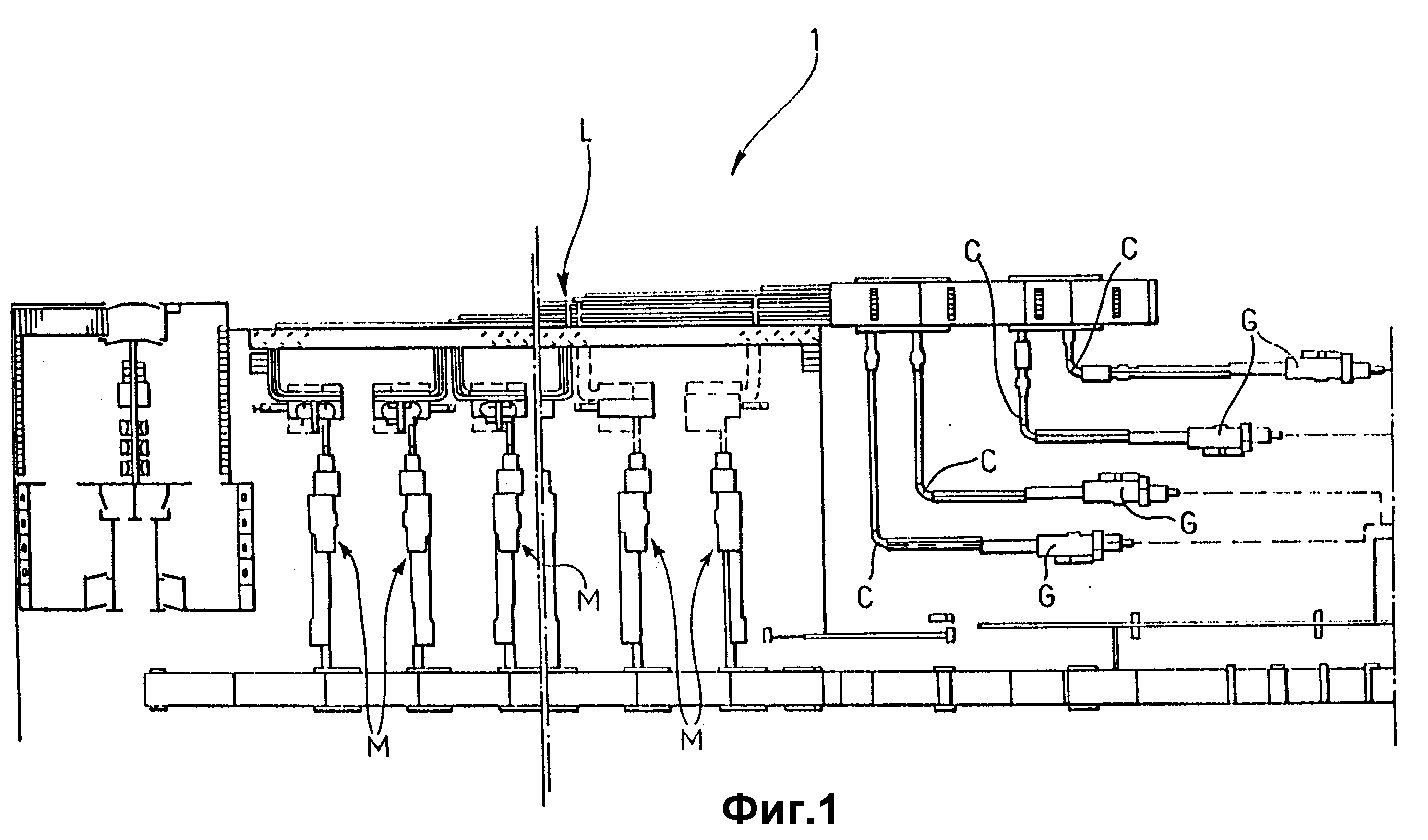

Фиг. 1 - вид в плане автоматической упаковочной линии, содержащей устройство согласно данному изобретению, фиг. 2 - конструкция устройства согласно настоящему изобретению, изображенная схематически в перспективе, фиг. 3 - сечение по линии III-III на фиг. 2 и фиг. 4 - сечение по линии IV-IV на фиг. 2.

На фиг. 1 показан общий вид в плане (так называемая схема) линии для автоматической упаковки изделий, таких как, например, пищевые продукты, в частности, кондитерские изделия. Для того, чтобы понять существо изображения, можно представить, что изделиями A являются такие продукты, как закуски, плитки шоколада, печенье или пачки печения в соответствующей упаковке типа мягкой обертки (например, известной в настоящее время как упаковка "флоу-пэк"), и они расположены группами в соответствующих контейнерах, таких как параллелепипедные картонные коробки. Эти коробки заполняются на соответствующих участках-питателях М, которые на чертеже расположены группами по десять.

Конструкция участков-питателей M (обычно содержащих в каскаде машину для мягкой упаковки, за которой следует машина для укладки в коробки) хорошо известна специалистам и нет необходимости раскрывать ее здесь подробно как таковую, поскольку это не имеет значения для понимания существа изобретения.

С этой целью достаточно отметить, что участки-питатели M подают соответственно упакованные изделия на отводящую линию L, обычно состоящую из ряда конвейеров (например, цепных или ленточных), которые образуют соответствующую поточную линию транспортировки изделий для каждого участка M.

На практике, отводящий конец линии (в частности, изображенный на левой стороне фиг. 2) можно рассматривать как конвейер, например, приводимый двигателем ленточный конвейер, на котором изделия А расположены на своих соответствующих линиях движения L1-L10.

Что касается условий поступления изделий A на выходной конец линии L, то здесь следует отметить, что

- как указано выше, изделия A поступают по траекториям, расположенным

параллельно друг другу, причем каждая траектория соответствует потоку изделий, образованному на соответствующем участке M;

- каждый поток, хотя в целом и является равномерным, в абсолютном

смысле не равномерен, так как могут существовать нарушения непрерывности, вызванные разными факторами, такими как временная остановка соответствующего участка M (для замены бумаги, выгрузки дефектных

изделий и т.д.); и -

- изделия A, поступающие на разные линии L1, L10, в целом не синхронизированы друг с другом, так что положение изделий в разных потоках не выравнено относительно друг

друга поперечно линии L.

Работа устройства согласно данному изобретению, обозначенного в целом позицией 1, обычно осуществляется таким образом, что изделия A поступают в виде потока, который регулярен, насколько это возможно, а значит точно рассчитан по времени и не имеет нарушений непрерывности, к соответствующим участкам обработки, расположенным ниже по потоку и обозначенным буквой G.

Например, участки G могут состоять из машин для упаковки (обертки) каждого изделия A (а значит и каждой коробки) в соответствующую мягкую обертку ("флоу-пэк").

В показанном варианте имеется четыре участка обработки G, из которых первые два, расположенные левее на фиг. 1, могут использоваться как основные участки, предназначенные для непрерывной работы, в то время как остальные два, расположенные правее, могут действовать как вспомогательные участки упаковки, предназначенные для периодической работы как в целях замены основного участка, остановленного временно, так и для компенсации при скоплении изделий, образовавшемся из-за нарушения регулярной работы линии.

В любом случае выбор числа участков G относительно числа участков M и определение рабочего взаимодействия основных и вспомогательных участков и их относительного расположения следует считать факторами, не оказывающими влияния на конструкцию устройства 1 в том смысле, что устройство 1 может быть расположено таким образом, чтобы можно было обслуживать любое число расположенных выше участков М и расположенных ниже участков G независимо от принятой для последних рабочей стратегии и их пространственного расположения.

В остальной части описания особое внимание будет уделено способу, при помощи которого устройство 1 регулирует поступление изделий A на один из участков G, расположенных ниже по потоку. При этом подразумевается, что идентичные методы могут быть приняты для подачи изделий на другие участки G.

В представленном варианте устройство 1 расположено таким образом, что на него поступают изделия A с выпускного конца линии L, расположенной впритык, то есть таким образом, что изделия А на устройстве 1 стремятся сначала следовать по траектории движения, выравненной с траекториями движения линий L1 ; . . . L10. Затем то же самое устройство 1 должно передать изделия A на участки G, расположенные ниже по потоку, за счет движения (сначала установки, а затем чисто поступательного движения), которое направлено по существу поперечно направлениям движения на линии L, и входа в устройство 1.

Устройство 1 практически состоит из платформы 2, обычно представляющей собой металлическую плиту, установленную в зафиксированном положении на корпусе и расположенную при нормальных условиях работы горизонтально.

Конвейерное устройство, состоящее в предпочтительном варианте из двух боковых, приводимых двигателем элементов 3, размещенных вдоль более длинных сторон платформы 2, работает над платформой 2. В частности, каждый элемент 3 состоит из цепи (или подобного гибкого элемента), которая надета обычным образом на соответствующие концевые ролики (не показанные на чертеже, но расположенные на верхнем и нижнем концах платформы 2), образуя активный ход 3a, проходящий горизонтально над платформой 2, и обратный ход, расположенный над или под платформой 2.

Прямоугольные перемещающие элементы, представляющие, например, листы или полосы 5, расположены между двумя цепями 3 поперечно направлению поступления изделий A на устройство 1. Полосы 5 поддерживаются по краям активными ходами цепей 3 и направлены вниз (к платформе 2, но обычно не касаясь ее) в положении взаимодействия с изделиями A, находящимися на самой платформе.

В данной конструкции, когда цепь 3 движется (в результате вращения концевых роликов обычным образом от двигателя, не показанного на чертежах), верхние ходы За и полосы 5, подвешенные между ними, осуществляют поступательное движение вдоль верхней поверхности платформы 2 над нею; в положении, показанном на фиг. 1 и 2, это движение осуществляется слева направо.

За счет уменьшенного расстояния между нижним краем полос 5 и платформой 2 изделия A, расположенные на самой платформе, подвергаются принудительному движению (сметающему действию) в результате которого изделия A, поступающие на платформу 2 рассеянным потоком (то есть совершенно нерегулярным потоком относительно направления движения по линии L ), выстраиваются в правильную последовательность рядов изделий А, которые поступают на платформу 2, Термин "ряд" подразумевает линию изделий А, выпрямленную в направлении движения по линии L, причем задняя часть изделий находится на соответствующей приводимой двигателем полосе 5, которая подает изделия А на платформу 2 (непрерывно или лучше ступенчато).

Поскольку эти ряды формируются только при поступлении изделий А в устройство 1, они в основном неполные; обратите внимание в этом отношении на конец устройства 1 ближе к левой стороне фиг. 2. Как указывалось выше, хотя это движение изделий практически непрерывно, оно на линиях L1, ,.... L10 не полностью свободно от промежутков или нарушений непрерывности. Наличие промежутка или нарушение непрерывности на любой из траекторий L1, ... L10 выражается в соответствующем промежутке в рядах изделий A, которые должны быть сформированы на устройстве 2.

Следует заметить, что способ образования рядов, описанный выше, приводится исключительно в качестве примера. В частности, вместо использования полос 5, удерживаемых за концы цепями 3а, расположенными на противоположных сторонах платформы 2, можно предусмотреть другой вид удерживающей конструкции. Например, можно использовать полосы 5, которые вместо удерживания их за концы опираются на приводную конструкцию, расположенную с одной стороны платформы 2, и таким образом выступают относительно платформы 2. Или же для обеспечения скользящего движения изделий A на платформе 2 в результате воздействия сверху можно использовать конструкции с приводимыми двигателем полосами или эквивалентными элементами (например, лопатками и т.п.).

В любом случае выбор одного или другого решения не ограничивает применение данного изобретения. В любом случае изделия А предпочтительно транспортировать на устройство 1 (и в частности на платформу 2), когда они подверглись первому воздействию, после которого по меньшей мере частично выстроились в ряды.

Для этой цели можно расположить у выпускного конца линии L упорядочивающий элемент, такой как дополнительная полоса или перегородка 6 со связанным с ней приводом (не показанным на чертеже, но широко известного типа), который поддерживает перегородку 6 таким образом, что она периодически опускается сверху к выпускному концу линии L , в результате чего определенное число изделий, поступающих на линию L , скапливается против нее упорядочивая эти изделия, по меньшей мере приблизительно, в линию, предназначенную для формирования соответствующего ряда изделий, передающихся на устройство 1.

В качестве альтернативы перегородке, которую нельзя признать оптимальной из-за толчков изделий, можно ту же функцию выполнять с помощью другого элемента или поверхности, которая может затормозить движение изделий A, например, с помощью еще одной приводимой двигателем ленты, расположенной между линией L и впускным концом устройства 1: эта лента перемещается ступенчато, в результате чего образуется линия изделий, предназначенная для формирования ряда, когда бы движение ленты не прекратилось.

В любом случае, когда ряды изделий A сформировались на платформе 2, срабатывает устройство 1 для того, чтобы придать рядам компактность, то есть оно перемещает изделия A в каждом ряду друг к другу, в результате чего устраняются все имеющиеся промежутки (например, если отсутствуют изделия в потоке на одной или более подающих линий L1, ..., L10 ) между соседними изделиями.

С этой целью (см. в частности фиг. 3) на одной из сторон платформы 2 (точнее, на той стороне, с которой изделия в дальнейшем передаются на участок обработки G) имеется ограничительное устройство 7, состоящее, например, из боковой пластины, выполненной из листового металла, которая проходит вдоль платформы 2 таким образом, что она взаимодействует с самой платформой 2, предпочтительно с нижней частью 7a, подвернутой под плоскость платформы 2, и выступает приблизительно на ту же высоту, что и сама платформа 2.

Во взаимосвязи с боковой пластиной 7 в плоскости платформы 2 расположен поперечный подвижный элемент, проходящий через соответствующее окно, который в показанном варианте состоит из еще одного ленточного конвейера 8 с верхним ходом 8a, действующего горизонтально и точно выравненного с плоскостью платформы 2 и нижним ходом 8b, расположенным под плоскостью платформы 2. Лента 8 надета (в соответствии с известным решением) на консольные шкивы или ролики 9 с соответствующими приводными элементами (широко известного типа). В работе ролики или шкивы 9 передвигают ленту 8 таким образом, что верхний ход 8a осуществляет поступательное движение в направлении, поперечном направлению движения рядов изделий A, контролируемому полосами 5.

Эффект от движений верхнего хода 8a (сверху вниз на фиг. 2 и слева направо на фиг. 3) состоит в том, чтобы нести изделия A, расположенные в ряд, но удаленные друг от друга (даже неравномерно, если имеются промежутки из-за недостатка подачи на определенную транспортировочную линию L1,.... L10 ), передвигая их постепенно к боковой пластине 7 с тем, чтобы сформировать компактный ряд, то есть ряд, в котором все изделия A находятся друг рядом с другом, без промежутков между ними, образуя линию, прилегающую одним концом к боковой пластине 7; следует отметить, что это происходит в то время, как изделия А продолжают свое продольное скользящее движение на платформе 2 под действием полос 5.

Как уже указывалось выше, это постепенно передвижение (а значит и движение полос 5, регулируемое цепями 3 в изображенном примере) может происходить непрерывно или ступенчато в зависимости от решения, предпочтительного в данное время.

Постепенное достижение компактности ряда за счет сопротивления со стороны боковой пластины 7 может осуществляться очень равномерно и постепенно, то есть под действием поступательного движения верхнего хода 8a приводимой двигателем ленты 8 при пониженной скорости, если имеется начальный наклон для ускорения и соответствующий заключительный наклон для торможения, чтобы исключить большие напряжения, которые могут повредить изделия A, перемещающиеся по ним.

За счет постепенного перемещения вдоль платформы 2, контролируемого полосами 5, изделия A, теперь уже расположенные компактными рядами, проходят вне положения, в котором действует лента 8, и поступают на один (или более) участок отвода, расположенный каскадом.

На фиг. 2 (а также на фиг. 4) показана конструкция одного из этих отводящих участков, то есть в изображенном примере участка, который находится в самом верхнем положении относительно устройства 1 это - отводящий участок предназначен для снабжения участка обработки G, расположенного еще дальше в направлении вверх по потоку в направлении потока изделий A в пределах линии, показанной на фиг. 1.

Отводящий участок, обозначенный в целом позицией 10, имеет конструкцию, которая до определенной степени подобна конструкции, принятой для поперечного компактирования рядов с помощью ленты 8.

В этом случае также поверхность скольжения, фактически ограниченная платформой 2, имеет прямоугольное окно, через которое горизонтально проходит следующий приводимый двигателем ленточный конвейер 11; этот ленточный конвейер содержит верхний ход 11а, точно выравненный с плоскостью платформы 2, и нижний, возвратный ход 11b, расположенный под самой платформой 2, с концевыми роликами 12, которые контролируют движение верхнего хода На конвейера в направлении разгрузки изделий A из устройства 1.

Для достижения этого результата боковая пластина 7 содержит отверстие (обозначенное позицией 13 на фиг. 2), соответствующее отводящему участку 10.

Следующее отличие от конструкции устройства для придания компактности на конвейере 8, состоит в том, что отводящий конвейер 11 не проходит по всему поперечному размеру платформы 2, а наоборот, только над его частью или выемкой, соответствующей ширине (измеренной в направлении, поперечном движению, обеспечиваемому полосами 5) определенного количества изделий A (например в изображенном на чертеже варианте, трех изделий A).

Следовательно, это означает, что только три первых изделия (или, в общем, первые n изделий), которые скользят вблизи боковой пластины 7, подвергаются отводящему действию верхнего хода 11a конвейера 11.

В частности, движение конвейера 11 таково, что первые три (или n) изделий A отводятся устройством 1, чтобы быть направленными на выпускной конвейер C, являющийся подающим конвейером соответствующего участка G.

Предпочтительно, конвейер C представляет собой также приводимую двигателем бесконечную ленту, имеющую загрузочный или верхний по потоку конец 11c, конвейера 11.

Описанная конструкция позволяет каждому из отводящих участков 10 отводить заранее установленное определенное количество (3 в показанном выше примере) изделий A из рядов A, проходящих по платформе 2 поперечно направлению движения рядов.

При таком осуществлении отводящей операции определяется удаление концевой или головной части в пределах всей протяженности рядов изделий A.

Чтобы обеспечить осуществление и других отводящих операций, после прохождения участка 10 ряды изделий А проходят к следующему устройству для бокового поступательного движения, содержащему ленту A, расположенную практически так же, как было описано выше, функция которого состоит в том, чтобы привести оставшуюся часть линии в контакт с боковой пластиной 7 и возвратить определенное число изделий А к боковой пластине 7.

Когда этот ряд размещается у боковой пластины 7, следующая группа изделий (например, три других изделия) может быть взята в боковом направлении относительно устройства 1; все это осуществляется в соответствии с критериями, изложенными выше в отношении отводящего участка 10.

Преимущество описанного решения состоит в том, что обеспечивается возможность свести к минимуму (возможно, довести до одного) число изделий A, которые время от времени отводятся из устройства 1, для того, чтобы переместить их к соответствующему участку обработки G. Это позволяет точно регулировать или нормализовать поток изделий к участкам обработки G, что, в свою очередь, позволяет сократить наличие зон накопления (хранения) в линиях подачи таких механизмов и или даже полностью их исключить.

Все сказанное выше относится также к возможности регулирования и придания равномерности операциям вывода изделий из устройства 1, которое позволяет подающим линиям участков G снабжаться постоянно и регулярно при практически определенных условиях, сводя к минимуму необходимость прибегать к работе участков G, которые находятся в режиме ожидания (вспомогательные участки G ).

Реферат

Используется в автоматических линиях при упаковке продуктов. Изделия поступают по параллельным друг другу траекториям, выстраиваются в ряды с тем, чтобы они скользили по поверхности платформы под действием приводимых двигателем перемещающихся полос иди лопаток. Когда они поступают на конвейер, работающий в направлении, поперечном направлению общего движения изделий по платформе, ряды компактируются за счет сдвижения изделий к боковой ограничительной пластине. После этого изделия могут отводиться из компактных рядов в заранее определенном количестве, в то время как сами ряды перемещаются на следующие приводимые двигателем конвейры, работающие в направлении, поперечном общей линии перемещения изделий. Операция отвода может производиться несколько раз при промежуточном придании компактности рядам за счет повторного прижатия изделий к боковой пластине. Уменьшается занимаемая площадь. Повышается производительность. Исключаются большие напряжения на изделия. 2 с. и 10 з.п.ф-лы, 4 ил.

Комментарии