Способ изготовления бутылки с напрессовываемой крышкой - RU2323089C2

Код документа: RU2323089C2

Чертежи

Описание

Предпосылки к созданию изобретения

Изобретение относится к способу изготовления бутылки, которую можно закрывать напрессовываемой крышкой, к оборудованию для изготовления бутылки, к бутылке и к крышке для бутылки. Изобретение преимущественно, хотя и не исключительно, пригодно для использования при изготовлении бутылок из термопластичных материалов: полиэтилентерефталата (ПЭТ) или полиэтиленнафталата (ПЭН).

Потребители пива во всем мире знакомы с так называемой корончатой крышкой, представляющей собой металлическую крышку, которой закрывают стеклянные пивные бутылки для обеспечения эффективной герметизации и которую устанавливают путем гофрирования, а снимают с помощью простого рычажного инструмента, который упирают в кромку крышки так, чтобы отогнуть крышку вверх, и поворотом рычага снимают ее с бутылки. Металлические корончатые крышки очень эффективны, но их можно устанавливать на стеклянной бутылке и нельзя использовать на пластиковых бутылках, особенно изготовленных из ПЭТ или ПЭН. Существует потребность в простой напрессовываемой крышке, которую можно было бы применять в качестве альтернативы корончатой крышки.

Известны бутылки из полиэтилентерефталата (ПЭТ) с резьбой на горлышке, но они не обладают такими же желаемыми свойствами, необходимыми для использования их при укупоривании ферментированных или газированных углекислым газом напитков как корончатые крышки. Примером изготовления бутылки из полиэтилентерефталата (ПЭТ) с резьбой на горлышке может служить решение, описанное в Международной заявке на патент WO 97/19806. При этом способе изготовления сначала получают литьем под давлением предварительно отформованную заготовку (преформу). Преформа содержит трубку с закрытым концом, из которой формуют тело бутылки с направленным наружу радиальным фланцем у ее горлышка. На части верхней поверхности фланца формируют спираль, из которой затем образуют резьбу. Преформу переносят на прессовыдувную машину, на которой к внутренности преформы прикладывают давление, отгибая радиальный фланец вниз и наружу так, чтобы верхнюю поверхность фланца преобразовать во внутреннюю цилиндрическую поверхность горлышка бутылки с резьбой, сформованной на ней.

Другие способы формования бутылок из полиэтилентерефталата (ПЭТ) описаны, например, в патентах США №5126177 (автор: Стенжер) и №5501590 (авторы: Оримото и др.).

Однако ни один из известных способов не обеспечивает средства для изготовления бутылки с напрессовываемой крышкой, которое можно было бы применять для производства пластиковой бутылки и/или крышки без необходимости использования металлической гофрированной корончатой крышки, но при котором сохранялись бы преимущества корончатой крышки.

Краткое описание изобретения

Изобретение определено в независимых пунктах формулы изобретения, приведенной ниже, на которые сейчас должны быть сделаны ссылки. Полезные отличительные особенности представлены в прилагаемой формуле изобретения.

Предпочтительный вариант исполнения изобретения описан подробно ниже со ссылками на чертежи.

Краткое описание чертежей

Изобретение описано более подробно на примере со ссылками на прилагаемые чертежи, на которых изображено:

на фиг.1 - разрез, на котором показана отливка под давлением предварительно формуемой заготовки (преформы), используемой для изготовления пластиковой бутылки в варианте исполнения согласно изобретению;

на фиг.2 - разрез преформы, полученной литьем под давлением;

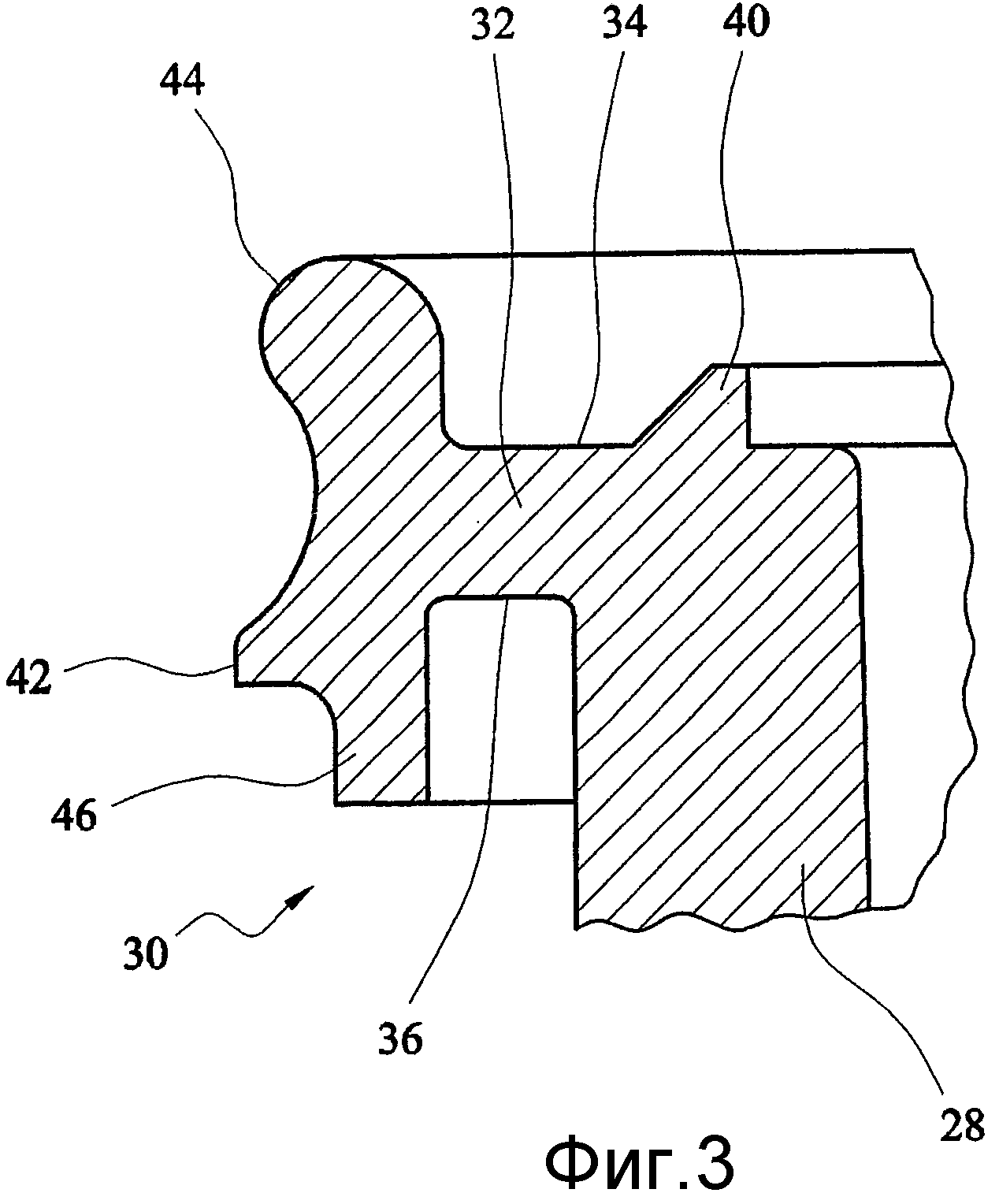

на фиг.3 - разрез, на котором более детально представлена форма ободка преформы;

на фиг.4 - преформа, перенесенная в прессовыдувную машину;

на фиг.5 - преформа, установленная так же, как на Фиг.4, с введенной выдувной трубкой;

на фиг.6 - преформа с частично опущенным вытяжным штоком и с выдувной трубкой, прижатой к внутренней стороне ободка преформы;

на фиг.7 - разрез в увеличенном масштабе ободка бутылки и части выдувной трубки, прижатой к ободку перед тем, как прикладывают давление к ободку;

на фиг.8 - вид, аналогичный представленному на фиг.7, на котором изображен ободок, частично деформированный посредством выдувной трубки;

на фиг.9 - вид, аналогичный представленному на фиг.7, на котором изображен ободок в его окончательном состоянии и выдувная трубка в полностью опущенном положении;

на фиг.10 - вытяжной шток в полностью опущенном положении;

на фиг.11 - бутылка в выдувном оборудовании, сформованная раздувом;

на фиг.12 - разрез полученной бутылки, извлеченной из пресс-формы;

на фиг.13 - частичный разрез, на котором более детально показана форма ободка готовой бутылки;

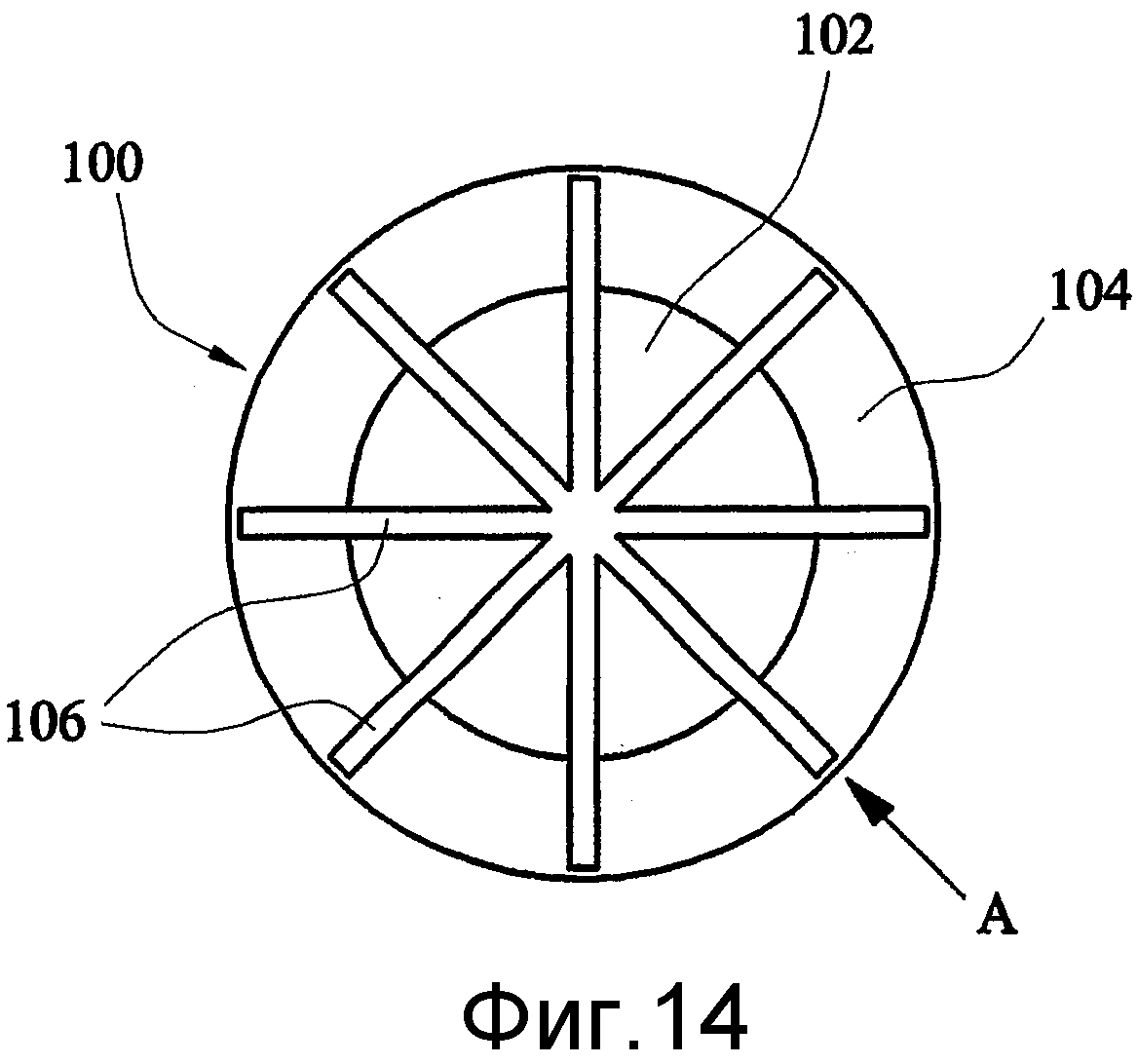

на фиг.14 - вид сверху крышки бутылки;

на фиг.15 - вид поперечного частичного разреза крышки;

на фиг.16 - частичный разрез крышки в увеличенном масштабе;

на фиг.17 - частичный вид крышки по стрелке А на фиг.14;

на фиг.18 - частичный разрез крышки на горлышке бутылки;

на фиг.19 - вид сбоку готовой бутылки с крышкой.

Подробное описание предпочтительного варианта исполнения изобретения

Ниже более подробно описаны на примере: способ осуществления предпочтительного варианта исполнения изобретения, предпочтительный вариант исполнения оборудования для осуществления способа, получаемая в результате бутылка и крышка к бутылке.

Бутылку изготавливают, по существу, в ходе двухстадийного процесса. Первая стадия включает отливку под давлением в машине для литья под давлением преформы. Эту преформу затем переносят в машину для формования под давлением, где ее формуют под давлением при повышенной температуре для получения окончательно отформованной бутылки. После помещения преформы в машину для формования под давлением ее деформируют для образования ободка бутылки, а тело бутылки формуют путем раздувания. И, наконец, бутылку соединяют с соответствующей напрессовываемой крышкой, которая, после заполнения бутылки, может быть напрессована на ободок бутылки.

Бутылку изготавливают из материала, поддающегося деформации в нагретом состоянии. Таким материалом может быть стекло. Однако изобретение особенно подходит для изготовления бутылок из некоторых пластмасс, особенно из термопластиков. Подходящими материалами могут быть, например, полиэтилентерефталат (ПЭТ), полиэтиленнафталат (ПЭН) и сополимеры и смеси этих двух материалов как в кристаллической, так и в аморфной форме.

Первая стадия изготовления проиллюстрирована на фиг.1. На этом чертеже показан разрез машины для литья под давлением, в которой только что была получена способом литья под давлением преформа. Преформа обозначена позицией 20. Литьевая пресс-форма состоит из: вставки 12 с полостью; блока 14 для размещения вставки 12 с полостью, посредством которого охватывают и поддерживают вставку 12 с полостью; разъемных деталей 16 для формования горлышка, удерживаемых с помощью несущей плиты 18; и инжекционного стержня 22. Преформу 20 формуют в полости между вставкой 12 с полостью и инжекционным стержнем 22, причем наружный край ободка образуют с помощью разъемных деталей для формования горлышка.

Форма полости такова, что преформу получают обычно в виде трубки с закрытым концом, которая имеет слегка конусообразную форму, сужающуюся по направлению к ее закрытому концу, и с ободком на открытом конце трубки, определяющим отверстие или горлышко бутылки. Трубчатую часть преформы впоследствии растягивают для образования тела бутылки. На этой стадии наружная и внутренняя поверхности преформы идут слегка на конус к закрытому концу трубки, определяемые внутренней оформляющей поверхностью вставки 12 с полостью и наружной оформляющей поверхностью инжекционного стержня 22 соответственно. Пластмассу впрыскивают через соответствующее отверстие 24 во вставке 12 с полостью, расположенное у нижнего конца трубки.

Ободковая часть преформы, которую надлежит преобразовать в горлышко бутылки и которая охватывает отверстие, ведущее к трубчатой части преформы, описана более подробно ниже.

Оборудование для литья под давлением снабжено соответствующими охлаждающими каналами, проходящими вокруг вставки 12 с полостью, и внутри инжекционного стержня 22 пропущена охлаждающая трубка 26 для того, чтобы охлаждать центральную часть литьевой пресс-формы в области трубчатой части предварительно отформованной преформы 20. В других отношениях машина для литья под давлением является обычной.

После затвердевания преформы в достаточной степени ее извлекают из оборудования для литья под давлением. Эту операцию выполняют путем отвода назад инжекционного стержня 22 и небольшого разведения разъемных деталей 16 для формования горлышка на плите 18, несущей разъемные детали 16 для формования горлышка. После этого преформу можно извлечь из литьевой пресс-формы путем приложения некоторого давления снизу через отверстие 24 для впрыска, если это необходимо.

Полученная преформа показана на фиг.2 и 3. На фиг.2 показана общая форма преформы 20. Трубка 28 с закрытым концом образует большую часть длины преформы, и она оканчивается ободковой частью 30. Ободковая часть более четко показана на фиг.3, где более детально изображен разрез одной части периферии ободка 30. Здесь показана верхняя часть участка стенки трубки 28, из которой формуют окончательную стенку тела бутылки. На верху участка стенки 28 имеется поперечный, или кольцевой, фланец 32, проходящий наружу от верхнего конца трубки 28. Следует отметить, что в данном описании преформы и окончательно сформованной бутылки принято, что они ориентированы обычным образом, т.е. горлышком вверх, а дном внизу. Термины "верх" и "низ" следует поэтому толковать в этом смысле, хотя в действительности реальная ориентация преформы или бутылки может быть отличной от указанной здесь.

Кольцевой, или выступающий наружу, фланец 32 имеет верхнюю поверхность 34 и нижнюю поверхность 36. Верхняя поверхность 34 частично перекрывает часть трубчатой стенки 28, которая таким образом идет от внутреннего края фланца. На верхней поверхности 34 находится выступающий вверх первый упор 40, расположенный на или около радиального внутреннего края этой поверхности. Внутренний край упора 40 в общем перпендикулярен верхней поверхности 34, а его наружная поверхность наклонена вниз по направлению к верхней поверхности 34, как показано на фиг.3.

Наружный край фланца 32 оканчивается тремя в общем круговыми элементами. Первый из них - выступающий наружу второй упор 42. Над наружным краем фланца 32 находится выступающая вверх уплотнительная часть 44 со скругленным краем. Эту уплотнительную часть 44 сопрягают впоследствии с напрессовываемой крышкой для бутылки для обеспечения непроницаемого для жидкости уплотнения, соответствующего условиям содержания этой жидкости в бутылке, когда она заполнена пивом или другим газированным напитком или подобным содержимым. И, наконец, по краю фланца 32 расположен выступающий вниз в общем цилиндрический фланец 46, который, по существу, параллелен самой верхней части стенки трубки 28, как показано на фиг.3.

Преформу теперь переносят на прессовыдувную машину 50, разрез который показан на фиг.4. Частями пресс-формы машины 50 определяют конечную форму бутылки. Наружную часть тела бутылки определяют тремя частями пресс-формы, а именно двумя обычно полуцилиндрическими боковыми частями 52 пресс-формы, разделяемыми по осевой плоскости, и основанием 54, посредством которого формуют дно бутылки. Пресс-форма для выдувания также содержит разъемные детали 56 пресс-формы для формования горлышка, которые несет плита 58.

Когда преформу 20 вначале вставляют в прессовыдувную машину 50, ее подвешивают за наружную часть ободка 30, в частности за второй упор 42, расположенный на наружной стороне ободка, сопрягая его с соответствующим образом сформированными частями нижней внутренней поверхности разъемных деталей 56 пресс-формы для формования горлышка.

Действие прессовыдувной машины 50 при формовании бутылки описано ниже со ссылками на фиг.5-11.

Действия, которые осуществляют на прессовыдувной машине 50, заключаются в перемещении выступающего наружу фланца 32 и первого упора 40 вместе с ним вниз и в другую сторону относительно второго упора 42. В результате первый упор поворачивается вокруг второго упора благодаря изгибанию части фланца, особенно у его наружной части. В результате этого перемещения верхняя поверхность 34 фланца 32 теперь оказывается обращенной внутрь, скорее чем вверх, и образует внутреннюю часть горловины бутылки. Первый упор 40 теперь выступает внутрь отверстия бутылки. В этом положении, как показано ниже, на ободковую часть 30 бутылки можно установить крышку так, чтобы ввести ее в контакт как с первым упором 40, теперь обращенным внутрь, так и со вторым упором 42, обращенным наружу, чтобы она удерживалась на бутылке с помощью этих двух упоров. После перемещения фланца и первого упора в их конечные положения часть трубки 28 бутылки затем расширяют так, чтобы она заняла полость пресс-формы, и формуют тело бутылки. Хотя сказано, что процесс состоит из двух четко определенных этапов, при точном определении периодов этапов образования конечной формы ободка бутылки и расширения трубки может оказаться, что они перекрывают друг друга или частично их выполняют одновременно, скорее, чем четко последовательно, как это описано.

Таким образом, на фиг.5 более детально показана преформа 20 в прессовыдувной машине 50, где выдувная трубка 60 прессовыдувной машины теперь вставлена в горлышко полости пресс-формы. Выдувной трубке придана такая форма, чтобы она плотно прилегала к верхней части пресс-формы, когда ее полностью вводят в нее, и она снабжена центральным сквозным каналом, через который пропускают вытяжной стержень, или шток, 62, который может быть выдвинут до дна полости пресс-формы, как описано ниже. Продольный проход 64, через который пропускают вытяжной шток 62, достаточно широк также и для обеспечения прохода потока воздуха под давлением через вдувную трубку мимо вытяжного штока в полость трубчатой части 28 преформы 20. В выдувную трубку 60 вставляют направляющую втулку 66 для впуска воздуха. Выдувная трубка выступает внутри трубчатой части 28 ниже периферии ободковой части 30 преформы 20.

На фиг.5 фактически показано положение выдувной трубки 60 до ее полного введения. На этом чертеже показана выдувная трубка 60 в положении, когда выступающий внутрь выступ 68 сопрягают с верхней поверхностью поперечного фланца 32 в области первого упора 40. В это время преформа находится при существенно повышенной температуре для деформируемых пластмассовых материалов. Выдувную трубку теперь полностью вводят в пресс-форму до положения, показанного на фиг.6. В этой операции выдувную трубку используют в качестве оправки, причем фланец 32 и первый упор 40 перемещают вниз и в другую сторону относительно второго упора 42, обращая теперь верхнюю поверхность 34 фланца внутрь. Стадии операции более четко показаны на фиг.7-9, где изображен ободок преформы и низ выдувной трубки 60 в большем масштабе.

На фиг.7 показано положение, соответствующее положению на фиг.5, как раз до того момента, как выдувная трубка полностью введена. В это время выступ 68 только начинают входить в контакт с наружной наклонной поверхностью упора 40, достаточный для начала операции загибания. На фиг.8 показано промежуточное положение между положениями, изображенными на фиг.5 и 6, где поперечный фланец 32 и упор 40 уже частично перемещены в их окончательные положения. Нажимное действие выступа 68 выдувной трубки 60, сопряженного с упором 40, выражается в начале процесса загибания и поворачивания вниз фланца таким образом, чтобы переместить радиально внутреннюю часть фланца, несущую упор 40, относительно наружной части фланца, несущей упор 42. Упор 42 удерживают в положении посредством его сопряжения с разъемными деталями 56 пресс-формы для формования горлышка.

На фиг.9 выдувная трубка показана в полностью введенном положении. В этом положении выступом 68 теперь прижимают упор 40 в повернутом на 90° состоянии так, чтобы он больше не был обращен вверх, а обращен внутрь горлышка бутылки. В этом положении нижнюю поверхность 36 фланца 32 теперь прижимают к месту, где она контактирует с выступающим вниз цилиндрическим фланцем 46, на наружном крае бывшего фланца 32. Благодаря тому что пластик находится при повышенной температуре, нижняя сторона фланца 32 расплавляется и соединяется, образуя гомогенную массу, с цилиндрическим фланцем 46, таким образом обеспечивая прочность и жесткость структуры.

На фиг.7-9 показано, что периферии нижнего края выдувной трубки 60 придан профиль, соответствующий месту 61, для того, чтобы обеспечить возможность придания требуемой формы ободковой части, когда полностью вводят выдувную трубку. В этих условиях ободок 30 теперь зажимают между разъемными деталями 56 пресс-формы для формования горлышка и выдувной трубкой 60, причем второй упор 42 все еще остается сопряженным с разъемными деталями 56 пресс-формы для формования горлышка.

Следующая стадия относится к вытяжному штоку, который надлежит выдвигать, и этот процесс проиллюстрирован на фиг.10. Вытяжной шток 62 теперь полностью вводят в полость пресс-формы, вытягивая трубчатую часть 28 в продольном направлении вниз ко дну пресс-формы. Эта операцию вытягивания важна для придания прочности готовой бутылке, когда ее изготавливают из ПЭТ или ПЭН.

Наконец, по каналу 64 во выдувной трубке 60 и вокруг вытяжного штока 62 в полость бутылки подают воздух под давлением. Это делают для того, чтобы расширить трубчатую часть 28 до формы бутылки, определенной внутренней поверхностью частей 52 пресс-формы, посредством которой определяют желаемую конечную форму бутылки. Части пресс-формы могут иметь желаемые формы для придания более сложной формы бутылке хорошо известным способом. Расширение трубчатой части, конечно, ведет к утонению стенок бутылки, как показано на фиг.11. Рядом с ободковой частью 30 стенка теперь расходится раструбом от ободка (это в действительности является положением, показанным на фиг.9). Потоки воздуха, поступающего в бутылку и расширяющего ее, показаны стрелками 70 на фиг.11. Конечная форма бутылки теперь обозначена поз.72 на фиг.11. Тело бутылки теперь расширено так, что ободковая часть 30 сужена по сравнению с бутылкой.

Бутылка 72, вынутая из пресс-формы, показана на фиг.12. Основание бутылки, изображенной на фиг.12, представляет собой модификацию ранее описанной бутылки. В этой модификации основание сформовано с использованием процесса, описанного в Международной заявке на патент №WO 97/19802, на которую должна быть сделана ссылка для дальнейшего ее описания. Вкратце, основание выполнено с нижним внутренним выступом, благодаря которому обеспечивают большую прочность основания бутылки. Такую форму получают путем использования пресс-формы, состоящей из множества сегментов, установленных вокруг конусообразного сердечника, выполненного подвижным для подклинивания сегментов и перемещения их из положения, когда они образуют плотный массив, в положение, когда они разведены. Таким образом может быть получена форма нижнего выступа, обозначенная поз.74.

На фиг.13 представлен детальный разрез по ободковой части 30. Как показано на фигуре, первый упор 40 теперь представляет собой внутренний упор, а второй упор 42, как и раньше, представляет собой наружный упор. Теперь может быть изготовлена пластиковая напрессовываемая крышка, которую можно ввести в контакт с этими двумя упорами для фиксации крышки на ободке бутылки. Наружная стенка, из которой сформировано тело бутылки, теперь находится ниже наружного цилиндрического фланца 46, тогда как, используя верхнюю часть ободковой части 44, образуют уплотнение между ней и крышкой, как это описано ниже.

Из сказанного выше понятно, что формование готовой бутылки на прессовыдувной машине производят путем сочетания параметров трех процессов, а именно: прижима фланца 32 и верха стенки 28 с помощью нижней поверхности выдувной трубки 60; вытягивания стенки 28 вниз путем выдвижения вытяжного штока 62; и приложения давления воздуха через проход 64 в выдувной трубке. Способ, посредством которого определяют наилучшие параметры этих трех процессов, может быть выбран эмпирически для каждой конкретной ситуации. Может быть желательным сначала обеспечить прижим с помощью выдувной трубки, после чего следует произвести вытягивание с помощью вытяжного штока, а затем приложить давление. Однако может быть предпочтительным при выполнении этих процессов обеспечить частичное их перекрывание или одновременное их выполнение в зависимости от конкретного применения.

Далее описана, со ссылками на фиг.14-18, крышка к бутылке. Изображенная крышка, укупорочное устройство, или верх, 100 имеет в плане дискообразную центральную часть 102 и периферическую часть 104, которой ее сопрягают с бутылкой. По верху диска и периферической части 104, которой ее сопрягают с бутылкой, имеется восемь диаметральных ребер 106, равномерно распределенных по диску, как показано на виде сверху на фиг.14.

Как показано на фиг.15, а более четко на фиг.16, периферическую часть 104, которой ее сопрягают с бутылкой, обычно выполняют в виде канавки, или перевернутой буквы U, с противолежащими, направленными внутрь, сопрягаемыми зубчиками, расположенными на входе U-образной канавки. Более конкретно, внутренняя ножка U-образной канавки выполнена в виде цилиндрического фланца 108, идущего от наружного края диска 102, причем он сливается с U-образной частью или ножкой 104. Изогнутый участок 110 U-образной части затем переходит в наружный цилиндрический участок ножки 112, образующий наружный изогнутый сегмент сопряженной с бутылкой части 104. На нижнем краю фланца 108 находится направленный наружу первый зубчик или губка 114, а на нижнем краю наружной ножки 112 находится направленный внутрь второй зубчик или губка 116. Тогда как упоры 40 и 42 на бутылке предпочтительно делают непрерывными по периферии бутылки, зубчики 114 и 116 могут быть и предпочтительно их делают прерывистыми, и каждый состоит из множества отдельных зубчиков, расположенных по окружности крышки. Зубчики имеют несколько меньшую протяженность, чем зазоры между ними. Это способствует улучшению конструкции пресс-формы для изготовления крышки, которую можно благодаря этому извлекать из пресс-формы путем поворота и выталкивания подобно действию байонетного захвата.

Нижние поверхности первых и вторых зубчиков 114 и 116 скошены для того, чтобы их можно было легко отделять после прохождения поверх ободковой части 30 бутылки.

Следует отметить, что ребра 106 проходят поверх U-образной периферической части 104, посредством которой крышку сопрягают с бутылкой, и вниз к проходящему по окружности буртику 118, расположенному у нижнего края наружной ножки 112. Следует отметить, что благодаря отдаленным краям ребра 106 обеспечивают жесткость наружной ножки 112 U-образной части 104. Требуемую степень такого увеличения жесткости надлежит определить эмпирически. На фиг.17 показан вид спереди одного из ребер 106 по стрелке А на фиг.14.

Когда бутылка заполнена желаемым содержимым, на ободок бутылки можно напрессовать крышку 100 до положения, показанного на фиг.18 (в разрезе). Когда крышку напрессовывают на ободковую часть 30 бутылки, ножки 108 и 112 изгибаются так, чтобы можно было насадить крышку на ободок бутылки. Более конкретно, две ножки U-образной части раздвигаются, придавая ей некоторую V-образную форму, чтобы она могла пройти поверх частей, составляющих ободок бутылки. Сначала вторые зубчики 116 контактируют со стороной уплотняющей части 44, составляющей верх ободка бутылки, чтобы пройти поверх уплотняющей части 44. Наличие скошенных нижних поверхностей зубчиков 116 способствует этому. Затем зубчики 116 сопрягают с упором 42, в то же время сопрягая зубчики 114 с упором 40. Все четыре элемента снабжены скошенными поверхностями у их точек контакта так, что при последующем нажиме сверху внутренний фланец 108 отходит внутрь, а наружная стенка 112 отходит наружу, позволяя зубчикам 114 проходить поверх упора 40, а зубчикам 116 проходить поверх упора 42 благодаря их отгибанию по радиусу. Когда крышка уже, по существу, напрессована на бутылку, зубчики 114 и фланец 108 перемещаются обратно наружу для запирания с нижней стороны упора 40, тогда как зубчики 116 и наружная стенка 112 соответственно перемещаются внутрь для надежного сопряжения и запирания с нижней стороны упора 42. Фланец 108 теперь располагается во внутреннем пространстве бутылки. В этом положении уплотнительная часть 44 плотно сопряжена с внутренней стороной изогнутой части 110 U-образной части 104, сопрягаемой с бутылкой, для обеспечения эффективного уплотнения и предотвращения выхода жидкости или углекислых газов из бутылки. Крышку можно изготавливать из того же типа пластмассы, из которого изготавливают бутылку, включая, в частности, и полиэтилентерефталат (ПЭТ).

Наконец, на фиг.19 показан вид сбоку готовой бутылки с установленной крышкой. Крышка 100 надежно удерживается на бутылке 72. Однако крышка 100 может быть снята путем приложения усилия, направленного снизу вверх на буртик 118, представляющий собой наружный нижний периферический край крышки. Для удаления крышки 100 с бутылки 72, изготовленной из полиэтилентерефталата (ПЭТ), может быть использован инструмент, подобный тому, который обычно используют для съема металлической корончатой крышки с бутылки пива. Крышка 100, однако, не сгибается так, как это происходит с металлической корончатой крышкой, а скорее сходит, по существу, неповрежденной благодаря изгибу вовнутрь фланца 108 и соответствующему изгибу наружу наружной ножки 112 U-образной части 104; при этом понуждают зубчики 114 пройти через упор 40 и аналогичным образом понуждают зубчики 116 пройти через упор 42.

Наконец, удерживающая сила, посредством которой крышка удерживается на бутылке, такова, что в случае избыточного давления, возникающего в бутылке, например, превышающего 6,3 кг/см2 (90 фунт./кв. дюйм), крышка автоматически сходит с бутылки под воздействием давления на диск 102.

Форма полученной бутылки продолговатая с продольной осью и обычно круглая и симметричная. Однако могут быть получены и другие, или нерегулярные, формы при соответствующем выполнении внутренности пресс-формы.

Предпочтительный вариант исполнения изобретения описан здесь в качестве примера. Однако может быть выполнено много модификаций предложенных способа, оборудования, бутылки и крышки к бутылке, поэтому предшествующее описание следует рассматривать только в качестве примера осуществления изобретения.

Реферат

Изобретение относится к способу изготовления бутылки, которую можно закрывать напрессовываемой крышкой, к оборудованию для изготовления бутылки, к бутылке и к крышке для бутылки. Техническим результатом изобретения является создание средства для изготовления бутылки с напрессовываемой крышкой, которое можно было бы применять для производства пластиковой бутылки и/или крышки без необходимости использования металлической гофрированной корончатой крышки, но при котором сохранялись бы преимущества корончатой крышки. Способ изготовления бутылки, которую можно закрывать напрессовываемой крышкой, оборудование для изготовления бутылки, бутылка и крышка к бутылке. Бутылку изготавливают на многокомпонентном оборудовании. Предварительно отформованную заготовку (преформу) бутылки изготавливают способом литья под давлением; причем заготовка содержит упоры на обращенных вверх и наружу поверхностях. Затем преформу переносят в пресс-форму для выдувания, где ее сначала нагревают, а затем формуют путем введения штока через горлышко преформы для вытягивания ее в ее продольном направлении. Во время выполнения этой операции верхнюю поверхность преформы отгибают вниз так, чтобы упор, сформованный на обращенной вверх поверхности преформы, теперь выступал в поперечном направлении в объеме преформы. Вытянутую преформу затем раздувают для того, чтобы она приняла форму пресс-формы для раздувания, в которой формуют бутылку. Крышку формуют способом литья под давлением. И ее удерживают на бутылке с помощью выступающих в поперечном направлении упоров. 5 н. и 14 з.п. ф-лы, 19 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления формованного пластмассового контейнера

Комментарии