Способ изготовления формованного пластмассового контейнера - RU2143340C1

Код документа: RU2143340C1

Чертежи

Описание

Изобретение относится к способу изготовления усовершенствованных термопластичных материалов и, в особенности, к способу изготовления формованного контейнера методом термостабилизации из полиэтилентерефталата с двухосной ориентацией или аналогичного термопластичного полимера, в котором контейнер имеет улучшенные термомеханические и диффузионные свойства.

Уровень техники

Органические термопластичные полимерные материалы, такие как полиэтилентерефталат, широко

применяются для изготовления формованных 15 контейнеров благодаря их прозрачности, ударостойкости и стабильности размеров. Однако двуокись углерода диффундирует или проникает через

полиэтилентерефталат со скоростью, которая ограничивает срок годности газированных напитков. В результате запасы, которые не проданы в течение нескольких недель после производства, "выдыхаются" и

должны быть забракованы. Особенно это справедливо для пива, на вкус которого влияет уровень насыщения углекислотой.

Технологический процесс, известный как термостабилизация, применяется при производстве контейнеров, которые могут быть наполнены горячей жидкостью без усадки. В этом процессе аморфный полиэтилентерефталат выдувают в горячую форму, нагретую выше температуры перехода полиэтилентерефталата в стеклообразное состояние, и выдерживают при этой температуре некоторое время, после чего следует медленное охлаждение. Нагревание вызывает превращение значительной части полиэтилентерефталата из аморфного в кристаллическое состояние. Аморфный или некристаллический полиэтилентерефталат размягчается и дает усадку при температурах, обычно используемых при промышленной переработке продуктов питания. Кристаллический полиэтилентерефталат - это непрозрачный материал белого цвета, который хрупок, а не эластичен. Однако кристаллический полиэтилентерефталат прочен и сохраняет свою форму без усадки или размягчения при более высоких температурах, чем аморфный полиэтилентерефталат. Промышленное осуществление процесса термостабилизации большей частью сложно, требует регулирования скоростей нагрева и охлаждения на основании ряда измерений и требует более продолжительного производственного цикла, чем способы холодного выдувания.

Патент США N 4039641 описывает способ изготовления термостабилизированного пластмассового контейнера, в котором применяется разъемная форма с нагретыми до 140oC стенками. В то время как в предпочтительном варианте выполнения для охлаждения контейнера применяется жидкость, в альтернативном варианте выполнения применяется газообразный азот под давлением при приблизительно температуре окружающей среды для предотвращения усадки, пока форма не охладится до 40oC. Контейнер выдерживают под давлением в горячей форме в течение 25 сек, пока происходит термостабилизация, после чего следует охлаждение формы до 40oC. Суммарное время производства в несколько раз больше, чем время обычного производственного цикла холодного выдувания.

Патент США N 4385089 также содержит положения процесса термостабилизации бутылки. Об оборудовании для практического осуществления процесса не сообщается. Вместо этого в известном способе особое значение придается поддержанию температуры отформованного материала между минимальной температурой двухосной ориентации и температурой, превышающей ее на 30 - 50oC. Под температурой двухосной ориентации подразумевается наименьшая возможная температура, которая совместима с достижением растяжимости с хорошим распределением материала. Для полиэтилентерефталата в этом патенте установлена максимальная допустимая температура в 120oC. Она находится в диапазоне температур, уже используемых в промышленности для предварительного нагревания заготовки или предварительного формования перед началом процесса термостабилизации. Этот способ также требует более продолжительного цикла, главным образом обусловленного временем контакта с формой продолжительностью от 5 до 20 с.

Были предложены способы, направленные на решение проблем продолжительности времени цикла и усадки отформованного материала после извлечения из нагретой формы. Эти способы обычно предусматривают применение охладителя, либо жидкого, либо газообразного. Температура охлаждающей жидкости или газа находится в диапазоне между немного превышающей температуру окружающей среды и 0oC.

Патент США N 4883631 описывает способ термостабилизации формованного пластмассового контейнера. В этом способе жидкую двуокись углерода или жидкий азот испаряют при давлении несколько большем, чем атмосферное, и используют для продувания контейнера вслед за этапом, на котором контейнер удерживается прижатым к форме. Продувка продолжается некоторое время после извлечения контейнера из формы. Конструкция стержня пробки содержит сложную сеть каналов и отверстий, и расположение отверстий для охлаждающей жидкости или газа является определяющим для получения однородных свойств по всему контейнеру. Хотя этот процесс предназначен для уменьшения суммарного времени цикла, этот способ все же требует значительно более продолжительного времени цикла, чем способы холодного выдувания.

Известные способы термостабилизации имеют несколько недостатков. Первый недостаток заключается в том, что максимальная практическая температура горячего наполнения контейнера составляет около 90oC. Таким образом, контейнер не может быть наполнен пищевыми продуктами, доведенными до температуры кипения. Второй недостаток заключается в том, что улучшенные термомеханические свойства, полученные с помощью известных способов термостабилизации, исчезают в течение 72 часов после термостабилизации контейнера. Таким образом, контейнеры должны быть заполнены вскоре после термостабилизации, или произойдет неприемлемая усадка контейнера во время наполнения, как это происходит с контейнером холодной выдувки. Еще один недостаток заключается в том, что обычная термостабилизация вызывает существенное снижение способности контейнера удерживать газы и влагу. Производитель вынужден выбирать между возможностью горячего наполнения и хорошим удерживанием газа и влаги. Перед разливом большая часть пива подвергается тепловой пастеризации и требуется контейнер, который может быть заполнен в горячем виде. Из-за относительно высокой скорости проникновения двуокиси углерода через обычные термостабилизированные бутылки из полиэтилентерефталата пиво в настоящее время не упаковывают в формованные пластмассовые контейнеры. Плохая способность обычных термостабилизированных бутылок удерживать влагу вынуждает производителей фруктовых соков переполнять бутылки для гарантии того, что количество продукта внутри контейнера не упадет ниже величины, обозначенной на этикетке, вследствие испарения через бутылку.

Наиболее близким аналогом способа, составляющего предмет настоящего изобретения, является способ изготовления формованного пластмассового контейнера, раскрытый в заявке Франции N 2595067 A1, 1987 г.). Согласно известному способу контейнер изготавливают из предварительно отформованной заготовки, выполненной из поэтилентерефталата, используя следующие операции: предварительный нагрев заготовки, введение заготовки в разъемную форму, стенки которой нагреты, установка пробки в заготовку, нагнетание в заготовку первой среды с расширением в результате этого заготовки и формование ее путем прижатия к стенкам формы с поддержанием давления внутри отформованной заготовки в течение заданного времени, удаление первой среды из отформованной заготовки, нагнетание в заготовку второй среды под давлением, охлаждение отформованной заготовки в течение заданного времени, в течение которого заготовка превращается в готовое изделие, и удаление готового изделия из формы.

Нагрев стенок формы в известном способе осуществляют предпочтительно до температуры 85-115oC, а для охлаждения используют сжиженные газы или газообразные азот, воздух или углекислый газ при температуре от минус 40oC до 10oC. Для того чтобы обеспечить при осуществлении известного способа свойство сохранения газа, необходимо использовать многослойную заготовку со специальным промежуточным слоем, выполняющим функцию барьера для газов. Это, естественно, усложняет известный способ и увеличивает себестоимость контейнера, изготовленного этим способом.

Сущность изобретения

Таким образом, задачей изобретения является достаточно простой

способ производства

двухосно ориентированных, термостабилизированных формованных пластмассовых контейнеров, обладающих свойствами сохранения газа и жидкости, по меньшей мере, сравнимых с контейнерами,

изготовленными с

помощью процессов холодного выдувания.

Другой задачей является производство формованного пластмассового контейнера, который способен выдерживать температуру наполнения 100oC без значительной усадки или потери прочности контейнера.

Третья задача заключается в том, что суммарное время, требуемое для практического осуществления способа, должно быть возможно более коротким, чтобы обеспечить наивысшую производительность.

Еще одной задачей изобретения является возможность использования в способе производства пластмассового контейнера оборудования, аналогичного применяемому для изготовления пластмассовых контейнеров существующими способами. Наконец, задачей является также уменьшение количества операций в способе.

Эти задачи решены путем помещения предварительно нагретой предварительно отформованной заготовки в форму со стенками, нагретыми до температуры 130-240oC, введения пробки с вытяжным стержнем в заготовку, растягивания заготовки до длины полости, выполненной в форме, расширения заготовки по форме с помощью сжатого газа, поддержания давления внутри заготовки в течение заданного времени, после чего осуществляют продувание и охлаждение внутренней части формы газообразным азотом при температуре ниже минус 100oC и избыточном давлении, по меньшей мере, 520 кПа, после чего осуществляется извлечение готового изделия из нагретой формы. Суммарное время, в течение которого полиэтилентерефталат контактирует с нагретыми стенками формы, влияет на количество кристаллического полиэтилентерефталата в готовом изделии. Холодный азот охлаждает отформованную заготовку в достаточной степени, чтобы предотвратить прилипание готового изделия к горячим стенкам формы при извлечении. Готовое изделие может быть подвергнуто горячему заполнению при температуре около 100oC с уменьшением линейных размеров менее чем на 1%. Эта возможность горячего заполнения остается по существу неизменной в течение, по меньшей мере, девяноста дней после термостабилизации. Дополнительно, готовое изделие, изготовленное по предлагаемой технологии, обеспечивает непроницаемость для газа и влаги, по меньшей мере, сравнимую с контейнерами, изготовленными способом холодного выдувания. Поскольку операции способа и оборудование, используемое для его осуществления, очень близко уже применяемому в известных технологиях формования, переоснащение существующих производственных линий потребует минимума затрат и нового оборудования. Наконец, суммарное время цикла эквивалентно времени в способах холодного формования и существенно короче, чем время цикла в обычных способах термостабилизации, что позволяет обеспечить высокую производительность.

Перечень фигур

чертежей

Эти и другие задачи, преимущества и отличительные особенности настоящего изобретения будут пояснены следующим описанием, сопровождаемым ссылками на

прилагаемые чертежи

предпочтительного варианта выполнения изобретения, на которых

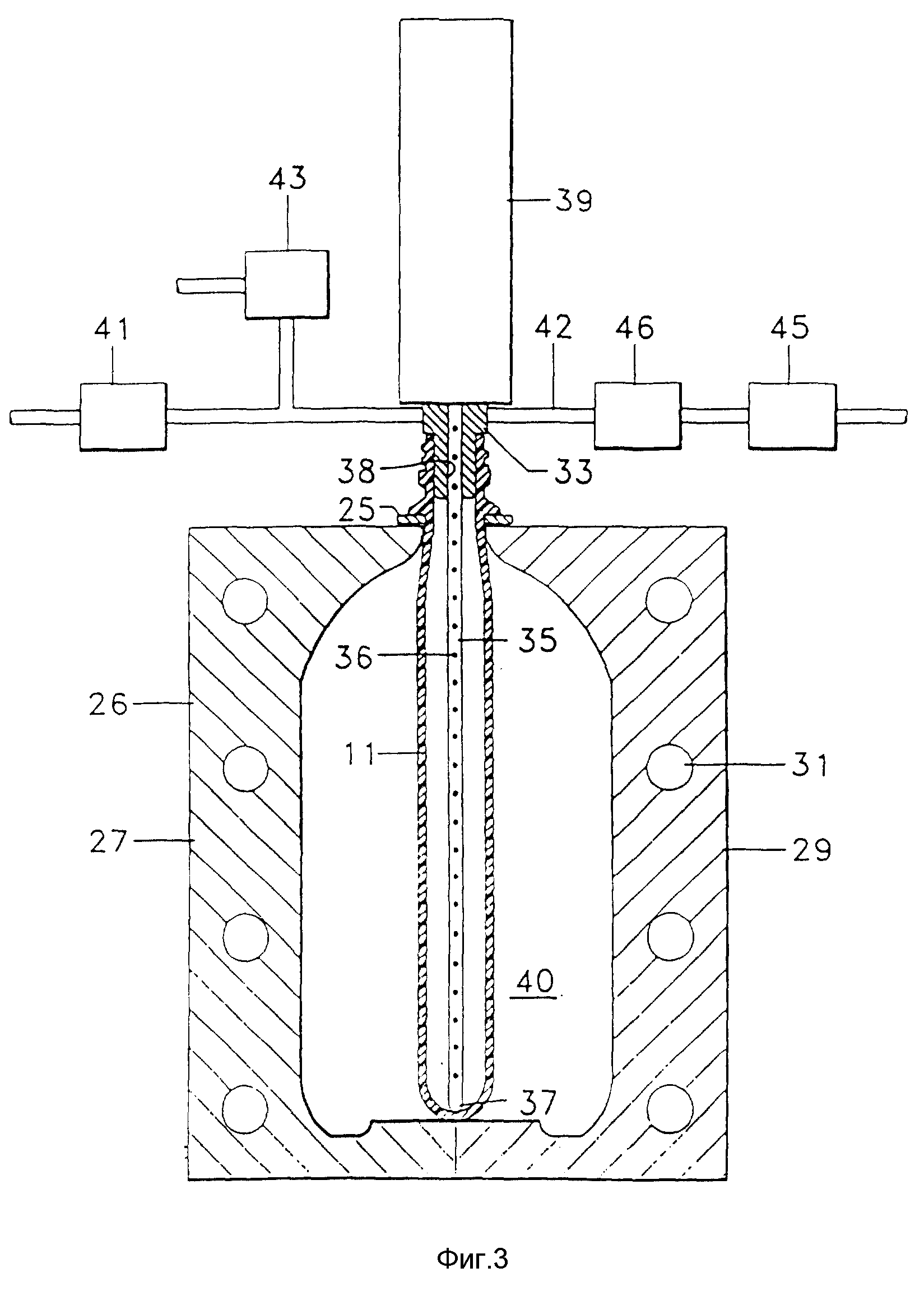

фиг. 1 изображает в частичном разрезе схематичный вид оборудования, применяемого в способе изготовления

формованного

пластмассового контейнера согласно настоящему изобретению, до растягивания пластмассовой заготовки;

фиг. 2 изображает вид в плане сбоку обычной пластмассовой заготовки,

используемой в данном

способе;

фиг. 3 - 5 изображают виды, аналогичные представленному на фиг. 1, показывающие различные стадии способа.

Необходимо отметить, что в нижеследующем изложении чертежи и описание устройства, применяемого для практического осуществления данного способа, предназначены только для того, чтобы дать функциональное описание устройства и не ограничивают его какой-либо конкретной конфигурацией.

На чертежах, и в частности на фиг. 2, показана типичная предварительно отформованная заготовка 11. Заготовка 11 выполнена из полиэтилентерефталата, хотя возможно использование и других термопластичных полимеров, имеющих молекулярную структуру с двухосной ориентацией. Заготовка 11 содержит цилиндрический корпус 13 с круглым колпачком 15 и конической частью 17 корпуса. Коническая часть 17 корпуса соединяется с горловиной 19 через буферное кольцо 21 и шейку 23.

В начале технологического процесса заготовку 11 предварительно нагревают в печи (не показана) для ее размягчения согласно известным в данной отрасли способам. Затем заготовка 11 захватывается вокруг шейки 23 кольцевым зажимным приспособлением 25, которое имеет два зажима, выполненных с возможностью плотного удерживания шейки 23 и обеспечения поверхности, на которую может опираться буферное кольцо 21. Зажимное приспособление 25 перемещает заготовку 11 к следующей операции, где заготовку 11 помещают в открытую разъемную форму 26, выполненную из двух половин 27 и 29. Половины 27 и 29 формы затем смыкаются вокруг заготовки 11. Половины 27 и 29 формы нагревают до температуры, предпочтительно от 150oC до 177oC с помощью масла, циркулирующего в каналах 31 в половинах 27 и 29 формы, или аналогичными способами нагрева, известными в данной отрасли. Температура формы может находиться в диапазоне от 130oC до 232oC; более высокая температура обычно уменьшает время, необходимое для термостабилизации.

На следующем этапе в горловину 19 заготовки вводят пробку 33 для герметичного уплотнения заготовки, как показано на фиг. 1. Вытяжной стержень 35 с закругленным наконечником 37 плотно сопрягается с отверстием 38 в пробке 33, образуя непроницаемое для воздуха уплотнение. И пробка 33, и вытяжной стержень 35 имеют каналы (не показаны) для создания и снятия давления газа в заготовке 11. Отверстия 36 в вытяжном стержне 35 выпускают газ в заготовку 11. Диаметр отверстий 36 составляет 1,6 мм, они раззенкованы под углом 45o с внешним диаметром 3, 2 мм и расположены вдоль вытяжного стержня на расстоянии от 12 до 25 мм. Раззенкованные отверстия действуют в качестве распылительных форсунок для равномерного распределения газа по заготовке 11. К вытяжному стержню 35 и пробке 33 прикреплен привод 39, который обеспечивает средства приведения в движение стержня 35 назад и вперед через пробку 33.

Привод 39 выдвигает вытяжной стержень 35 через пробку 33, в это время стержень 35 входит в зацепление с колпачком 15 заготовки. По мере того как стержень 35 продолжает свое перемещение, заготовка растягивается, пока колпачок 15 не достигнет днища полости 40, образованной стенками 27 и 29 формы, как показано на фиг. 3. Внутренний стопор (не показан) в приводе 39 предотвращает дальнейшее перемещение стержня 39. Это растягивающее действие обеспечивает двухосную ориентацию термопласта. Двухосная ориентация главным образом ответственна за свойство сохранения газа и влаги контейнером.

На следующем этапе открывают клапан 41 подачи и сжатый воздух при температуре, приблизительно равной окружающей температуре, поступает в заготовку 11, вызывая расширение заготовки 11 и формование ее в половинках 27 и 29 формы, как показано на фиг. 4. Воздух должен быть свободен от влаги, масла и посторонних частиц. Считается, что потеря со временем термомеханических свойств, которая происходит в контейнерах, изготовленных по известным технологиям термостабилизациии, главным образом обусловлена поглощением влаги полиэтилентерефталатом во время обычных процессов термостабилизации. Могут применятся и другие, не содержащие масла газы, такие как азот. Этап может быть осуществлен путем подачи воздуха низкого давления (не показана) для предварительного выдувания контейнера, за которой следует выдувание с помощью подачи воздуха высокого давления (не показана) для завершения выдувания и создания давления в отформованной заготовке 47. Клапан 41 подачи открывают на суммарное время примерно от 0,3 сек до 0,8 сек, а затем закрывают, хотя это время может быть увеличено для изменения величины термостабилизации. Затем открывают выпускной клапан 43 для выпуска воздуха.

В то же самое время, или немного позднее, после подачи воздуха под высоким давлением в заготовку 11 открывают клапан подачи азота. Обратный клапан 46 в линии 42 подачи азота устанавливают на более низкое давление, чем у воздуха высокого давления. Это не дает возможности протекания азота через линию 42 подачи азота во время этой операции. Использование обратного клапана 46 является не обязательным, но предпочтительным, так как он упрощает конструкцию (нет необходимости в дополнительных таймерах и т.д.) и предотвращает аварийный противоток воздуха в линию 42 азота.

Следующая операция способа начинается, когда открывается выпускной клапан 43 и давление в отформованной заготовке 47 падает ниже установленного значения обратного клапана 46. Когда это происходит, газообразный азот немедленно начинает поступать через линию 42 подачи азота в отформованную заготовку 47. Азот вытесняет воздух из отформованной заготовки 47, охлаждает отформованную заготовку 47 и поддерживает давление в отформованной заготовке 47. Избыточное давление подачи азота составляет по меньшей мере 690 кПа. Предпочтительное избыточное давление подачи составляет от 2070 кПа до 3100 кПа. Чтобы получить улучшенные характеристики горячего наполнения и непроницаемости для паров/влаги, внутри отформованной заготовки во время этой операции должно поддерживаться избыточное давление по меньшей мере 520 кПа. Газообразный азот получают путем испарения жидкого азота через дросселирующее сужение (не показано), расположенное выше клапана подачи. Когда азот проходит через сужение, он полностью испаряется, образуя газообразный азот под давлением и при криогенных температурах ниже минус 100oC. Также может применяться газообразный азот, который был охлажден до температуры предпочтительно ниже минус 100oC. Линия 42 подачи газа при необходимости должна быть соответствующим образом изолирована, чтобы поддерживать заданный температурный диапазон газообразного азота, когда он входит в отформованную заготовку 47.

Во время этой операции выпускной клапан 43 остается открытым всего примерно на 1,3-1,5 секунды. Клапан 45 азота закрывают примерно за 0,1 - 0,2 сек до завершения операции. Суммарное время открытия клапана 45 азота для заданной степени термостабилизации изменяется обратно пропорционально температуре стенки формы. Более продолжительное суммарное время открытия для данной температуры вызовет большую термостабилизацию. Выпускной клапан 43 остается открытым в течение следующего этапа способа.

Продувка отформованной заготовки 47 изнутри низкотемпературным азотом под давлением во время этой операции воздействует на пластик. Оказывается, что молекулярная структура полиэтилентерефталата, контактирующего с азотом, уплотняется, повышая плотность полиэтилентерефталата. Азот также, по-видимому, проникает внутрь и соединяется с полиэтилентерефталатом в отформованной заготовке 47. В то же самое время низкотемпературный азот быстро охлаждает полиэтилентерефталат, тем самым осуществляя отпуск полиэтилентерефталата. Сочетание этих механизмов позволяет получить контейнер, который содержит меньший процент кристаллического полиэтилентерефталата, чем при обычных способах термостабилизации, но тем не менее может выдерживать более высокие температуры наполнения. Дополнительно, контейнер не допускает какой-либо потери свойства непроницаемости для газа и влаги, которая происходит при обычных способах термостабилизации. Продувка контейнера азотом также удаляет ацетальдегид и другие нежелательные летучие компоненты, которые создаются во время процесса термостабилизации. Эти компоненты могут придавать неприятный привкус содержимому контейнера.

На последней операции способа половины 27 и 29 открывают, пробку 33 и связанное с ней оборудование удаляют и зажимное приспособление 25 перемещает готовое изделие 49 на другую часть производственных мощностей (не показаны). Выпускной клапан 43 остается открытым с предыдущей операции, тем самым снижая давление в готовом изделии 49 до атмосферного перед тем, как удаляют пробку 33. Время задержки между закрытием клапана 45 азота и открытием формы 26 является решающим. Охлаждение прекращается, когда клапан 45 азота закрывается. Давление, удерживающее готовое изделие 49 у стенок формы 26, также быстро падает. Поэтому, если готовое изделие 49 остается в контакте с формой 26 на более длительное время, чем примерно 0,3 сек, контейнер перегреется и даст усадку.

Для процессов термостабилизации, известных в отрасли, часто требуется охлаждение формы 26 для предотвращения прилипания готового изделия 49 к форме 26 во время освобождения. Этого не требуется при использовании настоящего способа, так как холодный азот достаточно охлаждает готовое изделие 49 для предотвращения прилипания, даже если стенки 27 и 29 формы остаются нагретыми. Половины 27 и 29 формы могут таким образом сохранять температуру термостабилизации все время, уменьшая термическую циклическую усталость формы 26 и значительно сокращая время технологического цикла.

Бутылки, изготовленные с использованием известных процессов термостабилизации, часто допускают образование трещин от напряжений в основании и вокруг области, где вытяжной стержень 35 контактирует с заготовкой 11. Полиэтилентерефталат в этой области избыточно кристаллизуется вследствие избыточного нагревания. В свою очередь, избыточный нагрев происходит вследствие повторного нагрева вытяжного стержня в результате передачи тепла теплопроводностью от одного цикла к другому, за которым следует неполное охлаждение вытяжного стержня. Нарастания нагрева вытяжного стержня и сопутствующего растрескивания от напряжений не происходит при применении настоящего способа по двум причинам. Во-первых, время нагрева вытяжного стержня значительно снижено по сравнению с обычными способами, в результате чего вытяжной стержень меньше нагревается. Во-вторых, азот, который охлаждает изнутри отформованную заготовку 47, также полностью охлаждает вытяжной стержень 35.

Использование паров жидкого азота также ведет к меньшему количеству дефектов в готовом изделии 49. Поскольку жидкий азот не содержит значительного количества влаги, частиц грязи или масла, которые часто содержатся в сжатом воздухе, считается, что отсутствие воды при подаче азота при создании контейнеров является фактором, обуславливающим сохранение термомеханических свойств более чем на 72 часа.

Следующие примеры иллюстрируют предлагаемый способ и улучшенные характеристики контейнера, изготовленного согласно предлагаемому способу.

Пример 1

Была подготовлена партия из

200 опытных контейнеров, выполненных из 21-граммовых заготовок, разработанных для

производства бутылок емкостью 355 мл с использованием аморфного полиэтилентерефталата промышленного назначения,

имеющего характеристическую вязкость 0,76 и плотность 1,34 г/мл. Для каждого опытного

контейнера заготовка была предварительно нагрета до примерно 90oC и помещена в форму, температура

которой поддерживалась на уровне 141oC. Заготовка была растянута, затем

расширена путем создания избыточного давления воздуха 620 кПа в течение 0,2 с, после чего следовала подача воздуха

при избыточном давлении 2070 кПа в течение 0,9 с. Обратный клапан азота был

установлен на избыточное давление 2000 кПа. Был открыт выпускной клапан и в отформованную заготовку подан парообразный

азот. Азот пропускался через контейнер в течение 1,2 с с последующей задержкой

перед открытием формы на 0,2 с. Суммарное время нахождения заготовки внутри формы составило менее 3 секунд.

Для сравнения была подготовлена партия из 200 контрольных контейнеров с использованием способа формования холодным выдуванием. Контрольные контейнеры были изготовлены из предварительно отформованных заготовок, идентичных тем, что использовались для производства опытных контейнеров, и им была придана та же форма. Немедленно после производства были отобраны образцы контрольных и опытных контейнеров и испытаны на механические свойства и характеристики горячего заполнения при различных температурах. Испытания характеристик горячего заполнения были повторены на различных образцах через 30 дней после производства.

В табл. 1 представлены результаты испытаний, проведенных в первые 30 дней после производства. Данные по объему переполнения соответствуют температуре 20oC. (См. в конце описания).

Опытные контейнеры были наполнены горячим маслом при 110oC. Уменьшение высоты контейнера составило менее чем один процент. Характеристики горячего наполнения заметно не ухудшились после 30 дней. В действительности тесты показали некоторое улучшение характеристик горячего наполнения для 91oC.

Дополнительно образцы контрольных контейнеров и опытных контейнеров были отправлены на испытания в лабораторию фирмы "Plastic Technologies Inc" в г. Холланд, шт. Огайо. В лаборатории были испытаны механические характеристики, характеристики горячего наполнения, степень кристаллизации, плотность и характеристики непроницаемости для CO2 более чем через 90 дней после производства. Испытания на проницаемость для CO2 были проведены на приборе испытания проницаемости "Permatron CIV", контейнеры были заполнены углекислым газом до уровня 3,8 объема и содержались при 23oC. Результаты испытаний представлены в табл. 2. Несколько бутылок были также испытаны в лаборатории на сохранение CO2 в течение периода в десять недель. Результаты представлены в табл. 3 (см. в конце описания).

Содержание кристаллического полиэтилентерефталата в опытном контейнере было ниже, чем для известных способов термостабилизации, которые обычно требуют содержания кристаллического полиэтилентерефталата около 38% или выше для обеспечения хороших характеристик горячего наполнения. Несмотря на более низкое содержание кристаллического полиэтилентерефталата, опытные контейнеры, произведенные с помощью предлагаемого способа, имели улучшенные характеристики горячего наполнения по сравнению с известными способами.

Пример 2

Была подготовлена небольшая партия опытных и

контрольных контейнеров в то же самое время, что и контейнеры для примера 1. Контейнеры были выполнены из

19-граммовых заготовок, разработанных для производства бутылок емкостью 355 мл, с

использованием аморфного полиэтилентерефталата промышленного назначения, имеющего характеристическую вязкость 0,76 и

плотность 1,34 г/мл. Контейнеры были изготовлены с использованием того же способа,

что и для примера 1. Контейнеры из этой партии были также испытаны на сохранение CO2 лабораторией фирмы

"Plastic Technologies Inc". Испытания контрольных образцов начались с 4,36 объема

CO2 и в конце восьмой недели контейнер содержал 3,09 объема CO2. Испытания опытных контейнеров

начались с 4,36 объема CO2 и в конце восьмой недели контейнер содержал 2,

93 объема CO2. Возможен другой вариант (не показан) для использования в процессах выдувания формованных

экструзией изделий. В этом варианте выполнения "заготовка" - это трубчатый отрезок из

пластика, такого как полипропилен или полиэтилен, который выдавливают в форму. Пластик выдавливают на полную

длину готового изделия, а открытый конец заготовки сваривают путем сжатия кромками днища

формы. Таким образом, отсутствует вытяжной стержень 35 или этап, в котором растягивающий стержень 35

растягивает заготовку до длины готового изделия 49. За исключением этих отличий способ идентичен

тому, что уже описан. Заготовку выдувают в форму сначала путем непродолжительного предварительного

выдувания с использованием подачи воздуха низкого давления, за которым следует создание давления в

отформованной заготовке путем подачи воздуха высокого давления. Контейнер

продувают

низкотемпературным азотом с избыточным давлением по меньшей мере 520 кПа, после чего следует снятие давления в

контейнере и освобождение готового изделия из формы. Это процесс может быть применен для

изготовления методом экструзии изделий иной формы, чем контейнеры.

Преимущество предлагаемого способа для формования выдуванием экструдированных заготовок заключается в том, что на внешней поверхности полиэтиленовых контейнеров, произведенных с использованием предлагаемого способа, допускается печать типографской краской. Полиэтиленовые контейнеры, изготовленные известными способами экструзии, требуют после производственной обработки внешней поверхности контейнера открытым пламенем, чтобы краска прилипала к поверхности пластика.

Предлагаемый способ может быть приспособлен для производства усовершенствованных тонких термопластичных материалов любых видов, которые включают пластики в виде листов и пленок, но не ограничиваются ими. Термин "тонкий" в этом случае определяют средними значениями толщины до 6,4 мм. В таком процессе обеспечивают контакт одной стороны термопластичного материала с нагретой поверхностью, такой как нагретая лента конвейера. Другая сторона материала должна быть затем подвергнута действию давления газа при низких температурах, как обсуждалось ранее. Полученный в результате пластик будет обладать усовершенствованными термомеханическими характеристиками. К тому же свойства непроницаемости для газа и влаги не будут существенно снижены по сравнению с их значениями перед осуществлением предлагаемого способа.

Из вышеизложенного должно быть ясно, что данное изобретение хорошо приспособлено для достижения всех целей и задач, изложенных выше, в дополнение к другим преимуществам, которые присущи данному устройству.

Понятно, что некоторые отличительные особенности и их сочетания определяются целесообразностью и могут быть использованы независимо от других отличительных особенностей и их сочетаний.

Поскольку не выходя за рамки изобретения могут быть выполнены его многочисленные варианты, следует понимать, что все изложенное выше или показанное на прилагаемых чертежах должно интерпретироваться как иллюстративное, а не в ограничивающем смысле.

Реферат

В способе изготовления формованного пластмассового контейнера, выполненного из полиэтилентерефталата, указанную заготовку предварительно нагревают и вводят ее в разъемную форму. Стенки формы нагреты. Далее в заготовку устанавливают пробку, нагнетают в нее первую среду. При этом происходит расширение заготовки. Заготовку формуют путем прижатия к стенкам формы с поддержанием давления внутри заготовки в течение заданного времени. После удаления первой среды из заготовки в нее нагнетают вторую среду под давлением. Охлаждают отформованную заготовку в течение заданного времени, в течение которого заготовка превращается в готовое изделие. Стенки формы нагревают до температуры 130 - 240°С. В качестве рабочей среды для формования используют первый газ, а для охлаждения используют испаренный азот под давлением не ниже 2070 кПа и при температуре ниже -100°С. Причем испаренный азот подают в заготовку одновременно с удалением из нее первого газа. С использованием указанного способа изготавливают формованный пластмассовый контейнер, выполненный из полиэтилентерефталата. Способ позволяет производить контейнеры, обладающие свойствами сохранения газа и жидкости и способные выдерживать температуру наполнения 100oС без значительной усадки и потери прочности. 2 с. и 2 з.п.ф-лы, 5 ил., 3 табл.

Комментарии