Способ изготовления упаковки для пищевого продукта, в частности кондитерского изделия - RU2680441C2

Код документа: RU2680441C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления упаковки для пищевого продукта, в частности кондитерского изделия, включающему в себя этапы:

- обеспечения первого листа оберточного материала, который имеет первый участок для приема указанного продукта и первый периферийный участок, окружающий указанный первый приемный участок;

- обеспечения второго листа оберточного материала, который имеет второй участок для приема указанного продукта и второй периферийный участок, окружающий указанный второй приемный участок;

- размещения указанного продукта на указанном первом приемном участке или указанном втором приемном участке;

- соединения указанного первого листа с указанным вторым листом таким образом, что указанные первый и второй участки для приема указанного продукта совместно образуют замкнутую полость, в которой размещается указанный продукт, и таким образом, что указанные первый и второй периферийные участки приводятся в контакт друг с другом так, чтобы образовать фланец, окружающий указанную полость; и

- сгибания указанного фланца по линии сгиба так, чтобы образовать проксимальную часть фланца и дистальную часть фланца, соединенную с указанной проксимальной частью посредством указанной линии сгиба, причем указанную дистальную часть сгибают назад в направлении указанной полости, вплотную к указанной проксимальной части, по указанной линии сгиба.

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Способ приведенного выше типа известен из европейского патента номер EP2366631 B1, поданного от имени настоящего заявителя.

Способ приведенного выше типа часто используется для упаковывания кондитерских изделий, обычно на основе шоколада, наружная поверхность которых имеет особую форму, представляющую, например, сказочных персонажей, людей или животных, или предметы, связанные с традициями праздников, такие как рождественские колокольчики или пасхальные яйца, чтобы изготавливать упаковки, которые точно воспроизводят на наружной стороне эту особую форму. Для этого два листа оберточного материала упаковки выполняются так, чтобы плотно прилегать ко всей наружной поверхности продукта.

В упаковке приведенного выше типа эстетичный внешний вид, очевидно, является таким же важным, как и защита, которая обеспечивается для продукта.

В связи с этим, именно для того, чтобы улучшить внешний вид упаковки, обычно загнутый фланец, указанный в начале, выполняют так, чтобы образовать в целом профиль, по существу соответствующий наружному контуру упакованного продукта, так что продукт является как бы обрамленным.

Указанный выше патент описывает подробно, каким образом получить указанный загнутый фланец. В связи с этим необходимо отметить, что основной функцией рассматриваемого фланца в любом случае является, очевидно, удерживание вместе двух листов обертки.

Однако настоящий заявитель заметил, что упаковки рассматриваемого типа иногда могут присутствовать на полках в пунктах продаж в частично открытом виде, когда периферийные участки двух листов локально разъединены. Это происходит из-за того, что во время обработки и транспортировки упаковок фланец может случайно разогнуться на одном или более участках, и в этом месте, вследствие того, что соответствующие периферийные участки двух листов больше не удерживаются вместе, они начинают разделяться, тем самым делая доступной внутреннюю часть упаковки.

Ясно, что эта возможность представляет собой проблему и с точки зрения эстетики, так как частично открытая упаковка в любом случае потеряет свой первоначальный внешний вид, и, очевидно, с точки зрения безопасности, поскольку упаковка больше не сможет выполнять защитную функцию во всей полноте.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение находится в пределах приведенного выше контекста, и решает задачу создания способа типа, указанного в начале, который обеспечивает возможность получения упаковки, менее подверженной указанным выше недостаткам.

Указанная задача решается посредством способа, имеющего отличительные признаки, определенные в пункте 1 формулы изобретения. Кроме того, настоящее изобретение относится к упаковке, полученной посредством предлагаемого способа, и к устройству для осуществления этапа запечатывания, предусмотренного в этом способе.

Формула изобретения является неотъемлемой частью описания настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение далее будет описано исключительно с помощью неограничивающего примера со ссылкой на прилагаемые чертежи.

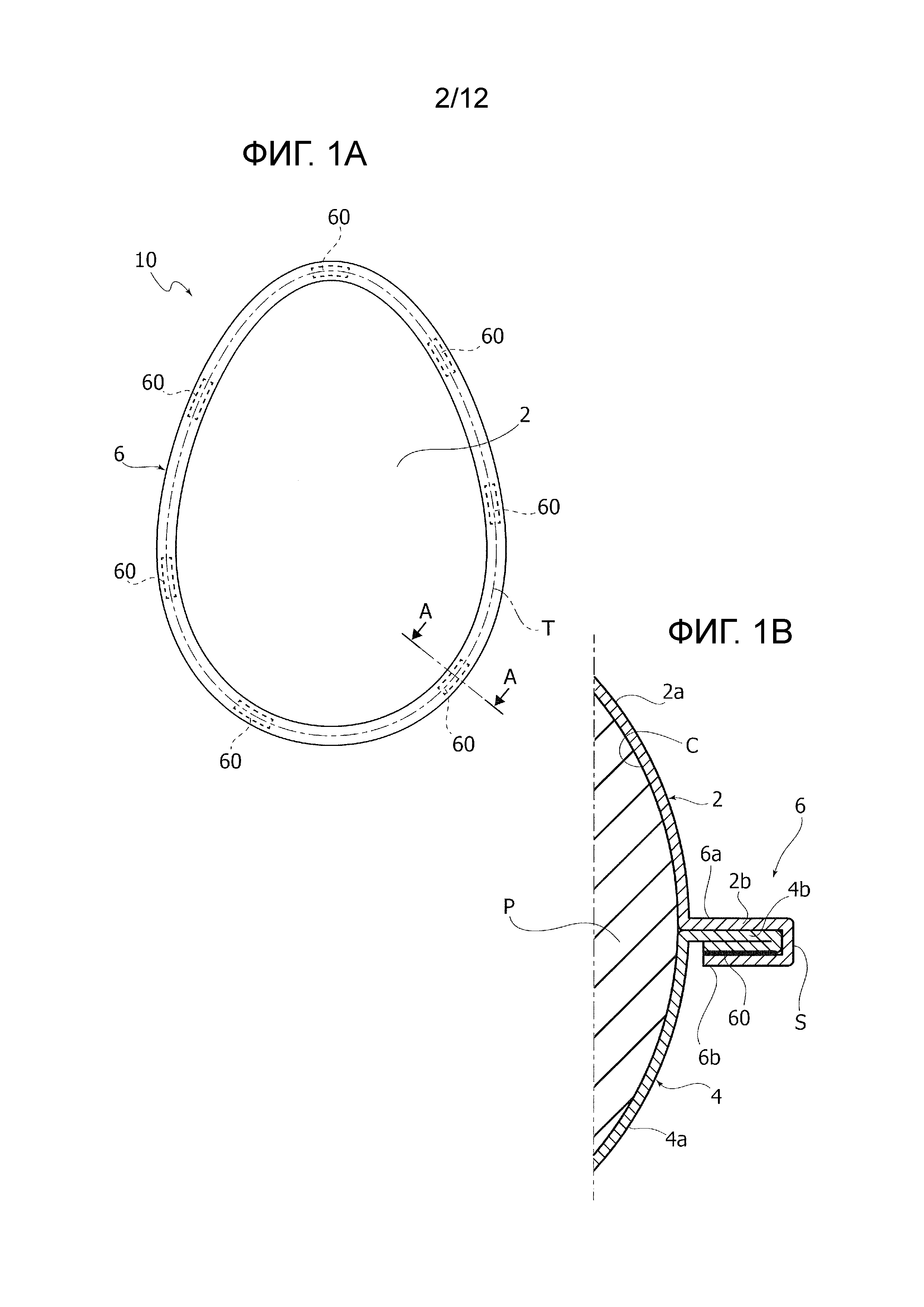

Фиг.1 - вид в перспективе упаковки, полученной согласно описываемому здесь способу.

Фиг.1А - иллюстрирует вид сверху упаковки на Фиг.1.

Фиг.1В - иллюстрирует часть упаковки на Фиг.1 на виде в разрезе по линии А-А на Фиг.1А.

Фиг.2-22 - схематические виды, иллюстрирующие последовательные этапы описываемого здесь способа согласно предпочтительному варианту выполнения.

Фиг.23 - вид в перспективе инструмента для уплотнения соединения, используемого в рамках способа.

Фиг.24 - вид сверху инструмента на Фиг.23, показанного в рабочем положении вместе с изделием, с которым инструмент работает для выполнения операции уплотнения соединения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В последующем описании иллюстрируются различные конкретные детали, чтобы обеспечить углубленное понимание вариантов выполнения изобретения. Варианты выполнения могут быть получены без одной или более из конкретных деталей, или с помощью других методов, компонентов или материалов, и т.д. В других случаях, известные структуры, материалы или операции не показаны или не описываются подробно, чтобы не затруднять понимание различных аспектов варианта выполнения.

Используемые здесь позиции приведены только для удобства и не ограничивают объем настоящего изобретения.

На Фиг.1 показана примерная упаковка для продукта Р, в данном конкретном случае это пасхальное яйцо, полученной согласно описываемому здесь способу.

Упаковка этого типа, обозначенная на Фиг.1 позицией 10, в общем содержит первый лист 2 оберточного материала и второй лист 4 оберточного материала, соединенные вместе.

Лист 2 имеет участок 2а для приема продукта и периферийный участок 2b, который окружает приемный участок 2а. Подобным образом, лист 4 имеет участок 4а для приема продукта и периферийный участок 4b, который окружает приемный участок 4а.

Листы 2 и 4 соединяются вместе таким образом, что приемные участки 2а, 4а совместно образуют замкнутую полость С, в которой размещается продукт Р, и таким образом, что периферийные участки 2b, 4b приводятся в контакт друг с другом так, чтобы образовать фланец 6, окружающий полость С (см. Фиг.1А).

Фланец 6 сгибается на себя так, чтобы образовать проксимальную часть 6а и дистальную часть 6b, соединенные друг с другом по линии «s» сгиба. Дистальная часть 6b сгибается назад в направлении полости С, вплотную к проксимальной части 6а, по линии «s». Следует отметить, что на Фиг.1В представлен вид в увеличенном масштабе, который не соответствует реальным пропорциям различных элементов и приводится для облегчения понимания структуры фланца 6. На этом чертеже линия «s» сгиба образована посредством периметрической полосы. Однако в реальной упаковке толщины листов 2 и 4 имеют размеры, которые являются настолько небольшими, по сравнению с конструкцией упаковки, что полоса может быть фактически аппроксимирована линией, а именно линией сгиба.

В различных вариантах выполнения, как в иллюстрируемом варианте, участки 2а и 4а для приема продукта, которые совместно образуют полость С, каждый воспроизводит конфигурацию наружной поверхности соответствующей части продукта Р так, чтобы по существу плотно прилегать к продукту. Эта конфигурация позволяет упаковке воспроизводить, по существу идентично, форму размещенного в ней продукта. Приемные участки 2а и 4а поэтому могут иметь любую форму, которая зависит только от формы упакованного продукта, и, следовательно, могут отличаться друг от друга, например в том случае, когда продукт имеет разные противоположные поверхности. В этой связи, также возможны варианты выполнения, в которых приемные участки 2а и 4а не имеют оба однотипную форму полуоболочки, как в иллюстрируемом примере, но вместо этого один из них является полностью плоским.

В различных вариантах выполнения, как в иллюстрируемом варианте, линия соединения листов 1 и 2 внутри полости С, на всем ее протяжении или по меньшей мере на ее части, находится в непосредственном контакте с продуктом Р, и линия «s» сгиба фланца 6 продолжается параллельно ей, так что фланец в целом воспроизводит почти точно профиль, который имеет продукт Р в плоскости фланца. В результате обеспечивается улучшенное соответствие общей формы упаковки форме упакованного продукта.

Для изготовления упаковки описанного выше типа рассматриваемый способ предусматривает, в общем, следующие этапы:

- обеспечения первого листа оберточного материала, который имеет первый участок для приема указанного продукта и первый периферийный участок, окружающий указанный первый приемный участок;

- обеспечения второго листа оберточного материала, который имеет второй участок для приема указанного продукта и второй периферийный участок, окружающий указанный второй приемный участок;

- размещения указанного продукта на указанном первом приемном участке или указанном втором приемном участке;

- соединения указанного первого листа с указанным вторым листом таким образом, что указанные первый и второй участки для приема указанного продукта совместно образуют замкнутую полость, в которой размещается указанный продукт, и таким образом, что указанные первый и второй периферийные участки приводятся в контакт друг с другом так, чтобы образовать фланец, окружающий указанную полость; и

- сгибания указанного фланца по линии сгиба так, чтобы образовать проксимальную часть фланца и дистальную часть фланца, соединенную с указанной проксимальной частью посредством указанной линии сгиба, причем указанную дистальную часть сгибают назад в направлении указанной полости, вплотную к указанной проксимальной части, по указанной линии сгиба.

Описываемый здесь способ характеризуется тем, что он предусматривает образование на указанном фланце множества областей 60 запечатывания, которые являются отдельными и на расстоянии друг от друга, и которые выполнены с возможностью удерживать вместе указанные первый и второй листы, и тем, что области запечатывания образуются по меньшей мере на минимальном расстоянии от указанных первого приемного участка и/или второго приемного участка. В различных предпочтительных вариантах выполнения указанное минимальное расстояние является таким, что области запечатывания располагаются, после этапа сгибания, в дистальной части загнутого фланца, и не пересекаются линией сгиба. В альтернативных вариантах выполнения указанное минимальное расстояние вместо этого является таким, что после этапа сгибания области запечатывания в любом случае пересекаются линией сгиба.

Следует отметить, что под термином «область запечатывания» здесь понимается любая область двух листов 1 и 2, в которой они скрепляются вместе в результате, например, операции сварки, операции приклеивания или любой другой операции так, чтобы обеспечить сцепление вместе двух листов на постоянной основе.

В различных вариантах выполнения, как в иллюстрируемом варианте, указанные области запечатывания располагаются последовательно по замкнутой траектории, обозначенной на Фиг.1А позицией Т, которая окружает первый и второй приемные участки 2а. 4а. В различных предпочтительных вариантах выполнения каждая область запечатывания имеет, в направлении, по существу ортогональном соответствующему участку указанной замкнутой траектории, размер, который предпочтительно меньше или равен ширине дистальной части 6b загнутого фланца 6. В различных более предпочтительных вариантах выполнения этот размер образует минимальный размер указанной области. Области 60 предпочтительно имеют прямоугольную форму, но могут также иметь любую другую форму, и могут быть все одинаковыми, или одинаковыми в подгруппах, или отличаться друг от друга.

Как было сказано, рассматриваемые области запечатывания имеют функцию удерживания вместе двух листов, которые образуют упаковку, таким образом, что они не отделяются друг от друга. Тем самым преодолеваются недостатки, описанные в начале в отношении традиционных упаковок, так как в том случае, когда загнутый фланец 6 открывается локально или полностью, листы 1 и 2 в любом случае остаются удерживаемыми вместе в областях 60. В этой связи, максимальное расстояние между двумя последовательными областями 60 может быть выбрано таким образом, что листы 1 и 2 в любом случае будут оставаться в контакте по участкам 2b и 4b между двумя областями даже при отсутствии загнутого фланца, в результате внутренних напряжений, задаваемых наличием двух смежных областей 60. В различных предпочтительных вариантах выполнения рассматриваемое расстояние меньше или равно 50 мм, в соответствии с периметром фланца и размера продукта. С другой стороны, полученное соединение не обеспечивает герметичное закрытие упаковки.

Указанный выше отличительный признак, основанный на обеспечении областей 60 запечатывания на указанном минимальном расстоянии от приемных участков 2а, 2b, очевидно подразумевает, в своем предпочтительном варианте выполнения, что последующий этап сгибания будет включать в себя непосредственно, подвергая их деформированию, только незапечатанные участки фланца 6, а не сами области запечатывания. Это дает возможность получить идеально загнутый фланец, который остается устойчивым в этом состоянии без риска любого упругого возврата в не загнутое состояние. В этой связи, настоящий заявитель действительно заметил, что указанное явление упругого возврата происходит тогда, когда этап сгибания включает в себя, вместо этого, также и области запечатывания или только области запечатывания, т.е. в том случае, когда они пересекаются линией «s» сгиба. Причина этого поведения связана с тем фактом, что там, где листы 2 и 4 запечатываются вместе, фланец 6 в целом является более жестким, и, следовательно, предполагает по существу более упругое механическое поведение, чем остальные части.

Указанный выше отличительный признак кроме того является предпочтительным в случаях, когда области 60 получают с помощью соответствующего процесса сварки, так как он позволяет предотвращать то, что тепло, необходимое для запечатывания двух листов, будет в то же время вызывать плавление или в любом случае изменение консистенции продукта Р. Обеспечение областей запечатывания на расстоянии от участков для приема продукта предполагает, фактически, что сами запечатывающие средства располагаются на расстоянии от этих участков (что само по себе уже уменьшает количество тепла, поступающего от запечатывающих средств, которое достигает продукт). В пространство, образованное между ними и продуктом, тогда возможно вставить средства для защиты продукта Р от тепла, генерируемого во время запечатывания.

И наконец, следует отметить, что расположение областей 60 запечатывания на дистальном участке 6b загнутого фланца 6 обеспечивает, что концевые края двух листов 1 и 2 будут идеально совпадать, т.е. будут выравнены, тем самым предотвращая, что внутренние стороны этих двух листов будут оставаться на виду, и что участки 2b, 4b будут идеальным образом располагаться на верху друг друга, без формирования каких-либо складок.

С учетом вышеизложенного очевидно, каким образом отличительные признаки описываемого здесь способа позволяют преодолеть недостатки известного уровня техники, связанные со случайным открытием упаковок, при этом также обеспечивая оптимальный эстетичный внешний вид самих готовых упаковок.

Далее будет подробно описан способ упаковывания с его различными возможными вариантами выполнения, со ссылкой на Фиг.2-25, которые представляют собой схематические изображения, приведенные только для облегчения понимания основных аспектов способа и средств, используемых для осуществления способа. В частности, последующее описание ссылается на изготовление одной упаковки, но совершенно очевидно, что те же самые описываемые средства могут быть легким образом сконфигурированы для изготовления одновременно множества упаковок.

Процесс предусматривает в первую очередь обеспечение первого и второго листов 2 и 4 оберточного материала, которые образуют упаковку. Листы 2 и 4 предпочтительно изготавливаются из пластически деформируемого материала, типично алюминия, толщиной от 10 мкм до 40 мкм, и покрываются слоем термоплавкого или термосклеиваемого материала, например полиэтилена или любого другого пластикового материала подобного типа, или покрываются термосклеивающим лаком.

В различных вариантах выполнения, как в иллюстрируемом варианте, способ предусматривает формование первого и второго листов так, чтобы образовать на них участки 2а и 4а для приема продукта, показанного на Фиг.1В.

В различных вариантах выполнения, как в иллюстрируемом варианте, для этого способ предусматривает использование пресс-форм 8ʹ и 8ʹʹ, которые имеют соответствующие полости 9 и 11 пресс-формы, имеющие форму, соответствующую комплементарным участкам наружной поверхности продукта, подлежащего упаковыванию. Листы 2 и 4 размещаются на пресс-формах 8ʹ и 8ʹʹ, и, например, с помощью пуансона 10, имеющего форму, комплементарную с поверхностью полости пресс-формы, подвергаются операции вытяжки, путем которой на листах 2 и 4 формируются участки 2а и 4а для приема продукта, окруженные, соответственно, периферийными участками 2b и 4b, по существу плоской конфигурации.

В различных вариантах выполнения, как в иллюстрируемом варианте, формованные листы 2 и 4 затем передаются на вспомогательные опорные элементы 12 и 14, которые имеют соответствующие гнезда 16 и 18 для приема формованных участков 2а и 4а, и соответствующие плоские поверхности 20 и 22, окружающие гнезда 16 и 18 и выполненные с возможностью поддерживать периферийные участки 2b и 4b. В различных вариантах выполнения, как в иллюстрируемом варианте, один из указанных опорных элементов, опорный элемент 12 в иллюстрируемом примере, имеет кольцевой паз или канавку 24 (см. Фиг.5), окружающую гнездо 16 опорного элемента, назначение которой будет описано в дальнейшем.

В различных вариантах выполнения, как в иллюстрируемом варианте, опорные элементы 12 и 14 могут перемещаться относительно друг друга между открытым состоянием, например, показанным на Фиг.4, и закрытым состоянием, например, показанным на Фиг.7, и кроме того, в последнем состоянии, могут вращаться вместе, вокруг оси, ортогональной плоскости чертежей.

В состоянии, иллюстрируемом на Фиг.5, продукт Р размещается, с помощью известных передаточных средств, например типа присоски, в приемном участке 4а листа 4, и затем, путем переворачивания опорного элемента 12 на 180° и на опорный элемент 14 (Фиг.6 и Фиг.7), лист 2 соединяется с листом 4 в положении, в котором он перекрывает ту часть поверхности продукта Р, которая выступает из гнезда 18. Тем самым получают конфигурацию, в которой два листа 2 и 4 размещаются таким образом, что их периферийные участки 2b и 4b находятся в контакте друг с другом, чтобы образовать фланец 6, и их приемные участки 2а и 4а совместно образуют полость С, в которой размещен продукт Р. Далее, опорные элементы 12 и 14 переводятся в их открытое состояние, как иллюстрируется на Фиг.8.

Описываемый здесь способ предусматривает на этой стадии образование областей 60 запечатывания, чтобы скрепить друг с другом листы 2 и 4.

Как было сказано ранее, описываемый здесь способ характеризуется обеспечением различных областей 60 запечатывания на заданном расстоянии от приемных участков двух листов оберточного материала, которое больше или равно минимальному расстоянию. Предпочтительно, оно выбирается таким образом, что после этапа сгибания области запечатывания будут располагаться на дистальной части загнутого фланца 6, и не будут пересекаться линией сгиба, образованной здесь. Поэтому величина расстояния зависит от ширины проксимальной части загнутого фланца, и, в общем, относительно указанной ширины может быть такой же или больше. Ширина самих областей 60, измеренная для каждой области в направлении, поперечном соответствующему участку указанной замкнутой траектории Т, очевидно не может быть, с другой стороны, больше ширины дистальной части загнутого фланца.

В различных вариантах выполнения, как в иллюстрируемом варианте, для получения областей 60 описываемый здесь способ предусматривает использование запечатывающего устройства 52.

Это устройство в общем содержит опорные средства, выполненные с возможностью принимать соединенные вместе листы 2 и 4, и образующие гнездо для размещения приемного участка 2а или 4а указанных листов, и контр-поверхность, предпочтительно плоскую, для размещения периферийных участков 2b, 4b. Устройство 52 дополнительно содержит элемент 54 давления, имеющий ряд нагревательных секций 54а, соответствующих по количеству и форме ряду областей 60, подлежащих получению на фланце 6. Элемент 54 приводится в движение приводными средствами 53, чтобы прижимать посредством секций 54а участки 2b, 4b к указанной контр-поверхности. В различных вариантах выполнения, как в иллюстрируемом варианте, эти опорные средства образованы одним из опорных элементов 12 и 14, в этом случае указанное гнездо образовано гнездами 16 и 18 указанных опорных элементов, а указанная контр-поверхность образована их поверхностями 20, 22. В альтернативном варианте выполнения, рассматриваемые опорные средства вместо этого образованы опорным элементом, который хотя и подобен опорным элементами 12 и 14, но предназначен исключительно для использования с запечатывающим устройством 52. В различных предпочтительных вариантах выполнения на указанной контр-поверхности опционально размещается упругий элемент 44, например изготовленный из силикона, к которому прижимаются участки 2b, 4b. Элемент 44 имеет функцию компенсирования, благодаря его упругости, любых возможных несовершенств контр-поверхности и/или секций 54а. В различных вариантах выполнения, как в иллюстрируемом варианте, упругий элемент 44 размещается в соответствующей канавке, образованной в контр-поверхности 22.

В области, где участки 2b, 4b прижимаются посредством секций 54а, они скрепляются путем сварки друг с другом, в результате комбинированного действия давления и тепла, прилагаемых указанными секциями. Как было сказано, для получения областей 60 запечатывания секции 54а имеют количество, соответствующее количеству областей 60, и кроме того имеют соответствующую форму. В частности, множество секций 54а продолжаются по замкнутой траектории таким образом, что в рабочем положении элемента 54 они располагаются вокруг приемных участков 2а, 4а, оставаясь на расстоянии, равном по меньшей мере указанному минимальному расстоянию областей 60, обозначенному позицией Н на Фиг.9А.

Как можно увидеть на Фиг.9 и Фиг.9А, в указанном рабочем положении элемента 54, между нагревательными секциями 54а и формованным участком 4а обеспечивается свободное пространство. В различных вариантах выполнения, как в иллюстрируемом варианте, способ предусматривает вставку в это пространство средств для защиты продукта Р от тепла, передаваемого нагревательными средствами.

В этой связи, в различных вариантах выполнения, как в иллюстрируемом варианте, устройство 52 предпочтительно содержит охлаждающий корпус 56, размещенное внутри элемента 54 и выполненное с возможностью закрывать формованный участок 4а упаковки и часть продукта, размещенного в ней, предотвращая прямое воздействие на них нагревательных секций и поглощая передаваемое нагревательными секциями тепло. Корпус 56 имеет в частности полость 56а, выполненную с возможностью принимать формованный участок 4а, и край 56b, который окружает полость и имеет ширину, обеспечивающую возможность его вставки в пространство между секциями 54а и формованным участком 4а.

Устройство 52 дополнительно содержит средства для обеспечения циркуляции охлаждающей текучей среды (не показаны) внутри корпуса 56. В частности, корпус 56 содержит один или более каналы, которые располагаются вокруг полости 56а и связаны со средствами подачи, выполненными с возможностью вызывать циркуляцию в этих каналах охлаждающей текучей среды. Во время работы устройства охлаждающая текучая среда поглощает тепло, излучаемое нагревательными секциями 54а, тем самым предотвращая нагрев участка 4а и продукта Р.

Тело 56 может перемещаться посредством самого элемента 54 давления, или, иначе, посредством отдельной выполненной с возможностью перемещения конструкции, приведение в движение которой координируется с элементом 54.

В альтернативных вариантах выполнения, вместо охлаждающего корпуса 56 можно предусмотреть простой корпус из изолирующего материала, выполненного с возможностью предотвращать передачу тепла к продукту Р.

Следует отметить, что описанные выше защитные средства являются опциональными, и они даже могут отсутствовать, учитывая среди прочего, что области 60 запечатывания располагаются точно на заданном расстоянии от продукта и продолжаются локально на ограниченных участках и не по всей окружности самого продукта, так что количество тепла, которое достигает продукт, в любом случае является ограниченным. Поэтому в различных вариантах выполнения расстояние Н между нагревательными секциями 54а и продуктом Р может быть достаточным для предотвращения повреждения продукта из-за тепла, излучаемого указанными секциями.

С другой стороны, описанные выше средства могут стать необходимыми для очень деликатных продуктов и/или очень небольших упаковок, в которых запечатывание в любом случае осуществляется очень близко к продукту.

Запечатывающее устройство 52, описанное выше, может быть частью упаковочной установки, которая выполняет в производственной линии установки одну или более из описанных ранее операций, или может представлять собой автономное устройство, на которое с производственной линии установки подаются продукты Р с соответствующими листами 2 и 4, связанными с ними.

В конце операции запечатывания листы 2 и 4 скрепляются вместе.

После этапа запечатывания описываемый здесь способ в заключение предусматривает получение загнутого фланца упаковки.

В общем, этот этап предусматривает сгибание фланца 6 на себя, по линии «s» сгиба, так, чтобы образовать проксимальную часть 6а и дистальную часть 6b. По линии «s» сгиба дистальная часть 6b сгибается назад в направлении полости С таким образом, что она приводится в положение вплотную к проксимальной части 6а. Вследствие описанного ранее, на операции сгибания фланца 6 не подвергаются деформированию области 60 запечатывания, и, после ее завершения, эти области будут располагаться в положении, соответствующем дистальной части 6b (см. Фиг.1А и Фиг.15-23).

Опционально, перед описанной выше операцией сгибания выполняется операция резки для уменьшения фланца 6 до желаемой ширины.

В различных вариантах выполнения, как в иллюстрируемом варианте, операции резки и сгибания выполняются, используя методы и устройства согласно патенту номер EP2366631, указанному в начале, которые также будут описаны здесь подробно в дальнейшем для полноты описания. Однако ясно, что рассматриваемые операции могут выполняться, используя альтернативные методы и/или устройства. Следует отметить в этой связи, что рассмотренные выше преимущества, связанные с расположением областей запечатывания на расстоянии от продукта Р, очевидно достигаются также и в случае использования методов и/или устройств, отличных от описываемых далее.

В различных вариантах выполнения, как в иллюстрируемом варианте, начиная с состояния, показанного на Фиг.11, обертка, полученная посредством операции запечатывания, передается с опорного элемента 14 на опорный элемент 12. Для этого выполняется перемещение опорных элементов 12 и 14, включающее в себя, последовательно, i) переворачивание опорного элемента 12 на 180° и на опорный элемент 14 (Фиг.11), ii) переворачивание на 180° сборки, образованной опорными элементами 12 и 14, соединенными вместе (Фиг.12), таким образом, что продукт и обертка переводятся из состояния, в котором они поддерживаются опорным элементом 14, в состояние, в котором они поддерживаются опорным элементом 12, и, в заключение, iii) отсоединение опорного элемента 14 от опорного элемента 12 (Фиг.13).

В различных вариантах выполнения, как в иллюстрируемом варианте, способ далее предусматривает операцию резки фланца 6, целью которой является получение желаемой ширины указанного фланца.

Операция резки предпочтительно выполняется таким образом, что одновременно с резкой происходит сгибание дистальной части фланца в положение, в котором она располагается под углом, предпочтительно ортогонально, относительно оставшейся проксимальной части так, чтобы образовать уже на этом этапе указанные проксимальную и дистальную части 6а и 6b, из которых будет образован загнутый фланец на следующем этапе.

В различных вариантах выполнения, как в иллюстрируемом варианте, указанная операция может выполняться с помощью устройства типа, иллюстрируемого на Фиг.14, которое взаимодействует с опорным элементом 12, имеющим кольцевую канавку 24. Это режущее устройство содержит выполненный с возможностью вертикального перемещения опорный элемент 26, с которым связан кольцевой режущий или вырубной элемент 28 и прижимные средства 30, 32, предпочтительно упруго связанные с опорным элементом 26, которые окружают изнутри и снаружи кольцевой режущий элемент 28. Режущее устройство размещается таким образом, что прижимные средства 30, 32 контактируют с фланцем 6, и режущий элемент 28 имеет возможность проникать в канавку 24. Режущий конец 28а режущего элемента 28 выполнен с возможностью проникать в канавку 24 на небольшом радиальном расстоянии от радиально внутренней стенки 24а канавки 24, причем это расстояние имеет величину, обеспечивающую возможность принимать загнутую часть фланца.

Таким образом, во время работы прижимные средства 30, 32 удерживают фланец 6, и опускание режущего элемента внутрь канавки 24 вызывает, одновременно с отрезанием периферийных участков фланца, сгибание вниз дистальной части 6b относительно проксимальной части 6а. Отрезанные части, обозначенные в целом позицией 13, могут быть удалены после операции резки, например путем отсасывания на последующем этапе способа.

Далее способ предпочтительно предусматривает операцию переворачивания оберточного материала на 180° таким образом, что загнутые части фланца будут направлены вертикально вверх. Эта операция может быть выполнена, например, согласно этапам на Фиг.16, 17, 18 и 19, которые включают в себя переворачивание опорного элемента 14 на опорный элемент 12, чтобы получить конфигурацию на Фиг.17, в которой оберточный материал зажимается между опорными элементами 12 и 14, переворачивание двух связанных опорных элементов 12, 14 на 180° (Фиг.18), и последующее открытие верхнего опорного элемента 14, чтобы получить конфигурацию на Фиг.19.

Затем способ предусматривает, что дистальная часть 6b фланца будет сгибаться назад вплотную к соответствующей проксимальной части 6а.

В различных вариантах выполнения, как в иллюстрируемом варианте, для выполнения указанной выше операции описываемый здесь способ предусматривает использование устройства для уплотнения соединения, описанного в европейском патенте номер EP2366631. Термин «уплотнение соединения», который в технологии механической обработки используется для обозначения операции обжимки края заклепанных металлических листов, здесь используется в широком смысле для обозначения операции деформирования, сгибания и/или обжимки фланца 6.

Рассматриваемое устройство может быть выполнено с возможностью взаимодействия непосредственно с описанными ранее опорными элементами 12 или 14, или, в качестве альтернативы, может иметь свои собственные средства для поддержки оберточного материала, которые, подобно опорным элементам 12 и 14, в общем содержат гнездо, выполненное с возможностью поддерживать один из двух формованных участков 4а или 2а обертки, и по существу плоскую поверхность, которая окружает это гнездо и выполнено с возможностью поддерживать фланец 6.

Рассматриваемое устройство содержит средства для уплотнения соединения, выполненные с возможностью осуществления сгибания и/или обжимки дистальной части 6b относительно продукта Р, начиная с конфигурации типа, иллюстрируемого на Фиг.20, в которой эта часть уже загнута и располагается под углом, в общем по существу ортогонально поверхности 22 опорного элемента 14.

Указанные выше средства для уплотнения соединения содержат инструмент для уплотнения соединения, обозначенный позицией 36, который может представлять собой корпус в виде пластины, содержащей отверстие 38 (Фиг.23), имеющее профиль 40 периметра, гомологичный и увеличенный относительно профиля периметра, образованного концом фланца 6.

Инструмент 36 для уплотнения соединения тем самым может быть размещен в контакте с поверхностью 22 опорного элемента 14, и при этом отверстие будет окружать на расстоянии дистальную часть 6b, т.е. в конфигурации на Фиг.24, где показаны приемный участок 2а, профиль периметра, образованный дистальной частью 6b, и профиль 40 отверстия 38, который располагается по существу на одинаковом расстоянии от частей 6а, 6b.

Инструмент для уплотнения соединения выполнен с возможностью вертикального перемещения относительно опорных средств между поднятым положением и опущенным положением, в котором он по существу контактирует с поверхностью 22. Инструмент 36 для уплотнения соединения кроме того выполнен с возможностью перемещения в горизонтальной плоскости. Обеспечены приводные средства 42 (см. Фиг.20) для осуществления вертикального и горизонтального перемещения инструмента для уплотнения соединения.

В частности, приводные средства 42 выполнены с возможностью приведения последовательных или непоследовательных участков профиля 40 отверстия 38 в контакт с гомологичным участком профиля, образованного загнутой ранее дистальной частью 6b. Эта операция может выполняться в положении, в котором нижний конец инструмента для уплотнения соединения контактирует с поверхностью 22, и также используется для обеспечения, если это необходимо, правильного расположения дистальной части 6b в положении, ортогональном поверхности 22 (Фиг.20). Далее, инструмент для уплотнения соединения перемещается вертикально на расстояние d, которое больше толщины фланца 6, и таким образом, что нижний конец профиля 40 и отверстия 38 по-прежнему имеет возможность взаимодействовать, при горизонтальном перемещении, с верхним концом дистальной части 6b.

Далее инструмент 36 для уплотнения соединения перемещается горизонтально, в направлении приближения к продукту Р, так, чтобы осуществить дальнейшее сгибание внутрь дистальной части 6b (Фиг.22) над проксимальной частью 6а.

Опционально и в любом случае предпочтительно, инструмент 36 для уплотнения соединения затем перемещается вертикально, в направлении приближения к поверхности 22 опорного элемента 14, чтобы осуществить обжимку (Фиг.23).

Указанные выше операции, т.е. операции на Фиг.20, 21 и 22, и, опционально, также операции на Фиг.23 (и операции обжимки) выполняются для дополнительных последовательных или непоследовательных участков профиля фланца. Например, когда продукт имеет в общем четырехугольный профиль, указанные выше операции выполняются для каждой стороны, образующей профиль.

В различных вариантах выполнения, как в иллюстрируемом примере, для достижения последовательных или непоследовательных участков фланца 6, инструмент для уплотнения соединения приводится в движение согласно поступательному перемещению в двух взаимно ортогональных направлениях. В случае яйцеобразного профиля, иллюстрируемого на чертежах, инструмент для уплотнения соединения, в качестве альтернативы, может быть выполнен с возможностью вращательного и эксцентрикового перемещения в горизонтальной плоскости так, чтобы приводить один за другим последовательные или непоследовательные участки профиля 40 отверстия 38 в контакт с соответствующими участками фланца 6.

Следует отметить, что выполнение операции уплотнения соединения вдоль всего профиля фланца не является существенным или обязательным аспектом способа, так как, в конкретных применениях, может быть желательным оставить участок профиля фланца без уплотнения соединения, т.е. оставить участок профиля фланца не загнутым на себя. Способ согласно изобретению тем самым имеет дополнительное преимущество, заключающееся в обеспечении возможности выполнения операции уплотнения соединения только на части профиля периметра фланца или на конкретных его участках, даже не смежных друг другу.

Как было указано выше, финальная операция обжимки является опциональной. Например, в случае яйцеобразного корпуса, иллюстрируемого на чертежах, операция обжимки (если необходимо) может выполняться на последующем этапе с помощью вспомогательного инструмента 36b (см. Фиг.23), выполненного с возможностью вертикального перемещения под действием приводных средств 42а, и имеющего отверстие, внутренний профиль которого по существу соответствует профилю, образованному загнутой дистальной частью 6b (т.е. линией «s» сгиба). Указанный вспомогательный инструмент 36b может приводиться в вертикальное перемещение до контакта с фланцем, загнутым на себя, так, чтобы выполнять обжимку вдоль всего его контура, за одну операцию.

Описываемое устройство для уплотнения соединения обеспечивает возможность работы с продуктами различной формы, путем простой модификации профиля 40 отверстия или отверстий 38.

Очевидно, что, не отходя от принципов настоящего изобретения, конструктивные элементы и варианты выполнения могут значительно изменяться относительно тех, которые здесь иллюстрируются исключительно в качестве неограничивающего примера, тем самым не выходя за пределы объема изобретения, определенного в прилагаемой формуле изобретения.

Реферат

Способ изготовления упаковки для пищевого продукта включает обеспечение первого листа оберточного материала, который имеет первый участок для приема продукта и первый периферийный участок, окружающий первый приемный участок. Второй лист оберточного материала имеет второй участок для приема продукта и второй периферийный участок, окружающий второй приемный участок. Продукт размещают на первом или втором приемном участках, которые совместно образуют замкнутую полость с размещенным в ней продуктом. Первый и второй периферийные участки вводятся в контакт друг с другом с образованием фланца, окружающего полость, который сгибают по линии сгиба так, чтобы образовать проксимальную и дистальную части фланца. Дистальную часть сгибают обратно к полости, вплотную к проксимальной части по линии сгиба. На фланце обеспечивают множество отдельных областей запечатывания на расстоянии друг от друга и обеспечивают на заданном минимальном расстоянии от первого и/или второго приемных участков, где заданное минимальное расстояние является таким, что после сгибания все области запечатывания располагаются в дистальной части загнутого фланца и не пересекаются линией сгиба. Группа изобретений обеспечивает надежное закрывание упаковки путем удержания листов вместе, в том числе при транспортировке. 4 н. и 10 з.п. ф-лы, 29 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для обертывания продукта в обертку, изготовленную из листового материала, и пищевой продукт, обернутый в обертку

Комментарии