Способ изготовления лопасти рулевого винта вертолета из композиционного материала - RU2614163C1

Код документа: RU2614163C1

Чертежи

Описание

Изобретение относится к области авиационной техники, а именно к способам изготовления лопастей рулевого винта вертолета из слоистых композиционных материалов.

Качество изготовления лопасти рулевого винта вертолета, в том числе, обеспечивается за счет получения равномерного клеевого соединения между слоями препрега (композиционного материала) при формовании композитной оболочки лопасти, на что оказывают влияние точное соблюдение температурного режима и уровня давления. В противном случае финишное изделие не обладает должным качеством, что в итоге может привести к аварийной ситуации.

Известные способы изготовления лопастей рулевого винта вертолета (например, патент РФ №2043953, 20.09.1995 г., патент РФ №2230004, 10.06.2004 г., Европейский патент №2222553, 01.09.2010 г.) обладают такими общими недостатками, как многошаговая процедура сборки элементов конструкции и нестабильность проклея внутреннего контура лонжерона при серийном изготовлении лопастей из-за сложности обеспечения стабильности давления в процессе полимеризации собранного лонжерона в пресс-форме.

Известен способ изготовления лопасти рулевого винта (Европейский патент №2256034, 14.12.2011 г.), заключающийся в том, что изготавливают механическим способом пенопластовый сердечник необходимой конфигурации, устанавливают защитные накладки из материала, аналогичного материалу обшивки на носовую и хвостовую части пенопластового сердечника, раскраивают и укладывают последовательно предварительно сметанные сухие пакеты верхних и нижних полотен обшивки и оболочки, подготовленные пакеты полотен обшивки и оболочки выкладывают на пенопластовый сердечник, оснащенный заранее защитными накладками, в носовую часть, собранную в пресс-форме конструкции, устанавливают предварительно изготовленную и собранную противоэрозийную оковку с размещенным в ней центровочным грузом, пресс-форму закрывают и в нее вводят под давлением связующее, после завершения процесса полимеризации изделие (лопасть) извлекают из пресс-формы.

Одним из недостатков указанного способа изготовления лопасти остается многошаговая процедура сборки элементов конструкции с возможным применением термопластичных связующих в процессе сметки пакетов при их выкладке, что повышает трудоемкость процесса сборки конструкции перед ее полимеризацией в пресс-форме. Кроме того, проблемным является обеспечение контроля количественного содержания связующего в волокнах ткани в поперечных сечениях профиля лопасти по размаху из-за концентрации инъекционных каналов подачи связующего только в носовой части профиля, что, в свою очередь, может привести к местному непроклею композиционных материалов, а учитывая сложную динамику поведения лопасти - расслоению композиционных пакетов и возможному разрушению лопасти, что свидетельствует о невысоком качестве изготовления лопасти рулевого винта вертолета.

Известен способ изготовления лопасти несущего винта (патент РФ №2541574, 20.02.2015 г.), принятый за наиболее близкий аналог к заявляемому решению, заключающийся в том, что раскраивают препреги на заготовки в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя, комплектуют пакеты, выкладывают пакеты на оправки, вакуумируют пакеты и предварительно опрессовывают в автоклаве на оправке при температуре 50-60°C, на отпресованные пакеты устанавливают заранее изготовленные центровочные грузы, имитационные вкладыши, подготовленные пакеты укладывают в пресс-форму на оправке-вкладыше, закрывают пресс-форму, ступенчато повышают температуру с выдержкой временных интервалов.

При данном способе сокращается количество операций для изготовления лопасти несущего винта. Однако указанный способ не обеспечивает должного уровня давления, создаваемого при формовании композитной оболочки лопасти на слои препрега (композиционного материала), что не гарантирует равномерного клеевого соединения между слоями по всей площади конструкции лопасти рулевого винта. Таким образом, лопасти рулевого винта не обладают достаточным уровнем качества и надежности, что впоследствии может привести к нарушениям в работе рулевого винта, необходимости его быстрой замены, также к аварийным ситуациям.

Техническим результатом изобретения является повышение качества изготовления лопасти рулевого винта вертолета за счет получения стабильных упругомассовых характеристик лопасти и надежности эксплуатации.

Технический результат достигается способом изготовления лопастей рулевого винта вертолета, заключающимся в том, что раскраивают препреги на заготовки в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя, комплектуют пакеты, выкладывают пакеты на оправки, вакуумируют пакеты и предварительно опрессовывают в автоклаве на оправке, на отпресованные пакеты устанавливают заранее изготовленные центровочные грузы, противообледенительную систему, провод молниезащиты, балансировочный груз, подготовленные пакеты укладывают в пресс-форму на оправке-вкладыше из силиконового каучука, закрывают пресс-форму, повышают температуру ступенчато с выдержкой по времени, охлаждают пресс-форму до температуры окружающей среды, производят выемку детали, извлекают оправку-вкладыш из силиконового каучука, внутреннюю полость готовой оболочки лопасти заполняют пенополиуретаном методом заливки под давлением при свободном вспенивании.

Согласно указанному способу повышают температуру ступенчато со скоростью (1-2)°C/мин до 65°C и выдерживают при этой температуре 30 мин, затем температуру повышают до 150°C и выдерживают при ней 4 часа.

Раскрой препрегов на заготовки с заданной ориентацией волоконного наполнителя, комплектация пакетов с их выкладкой на оправки, вакуумирование пакетов с предварительной опрессовкой в автоклаве на оправке, установка на отпресованные пакеты заранее изготовленных центровочных грузов, имитационных вкладышей, противообледенительной системы, провода молниезащиты, балансировочного груза, укладка подготовленных пакетов в пресс-форму на оправке-вкладыше из термосиликоновой резины, ступенчатое повышение температуры с выдержкой по времени, охлаждение пресс-формы до температуры окружающей среды, последующая выемка детали и извлечение оправки-вкладыша из силиконового каучука из внутреннего канала лопасти, которую далее заполняют пенополиуретаном методом заливки под давлением при свободном вспенивании, позволяют оболочке лопасти рулевого винта вертолета образовать монолитную интегральную структуру, обеспечивающую устойчивые геометрические параметры пера лопасти, что приводит к повышению качества изготовления. Также при этом достигается снижение количества применяемой оснастки и повышение стабильности упругомассовых характеристик лопасти.

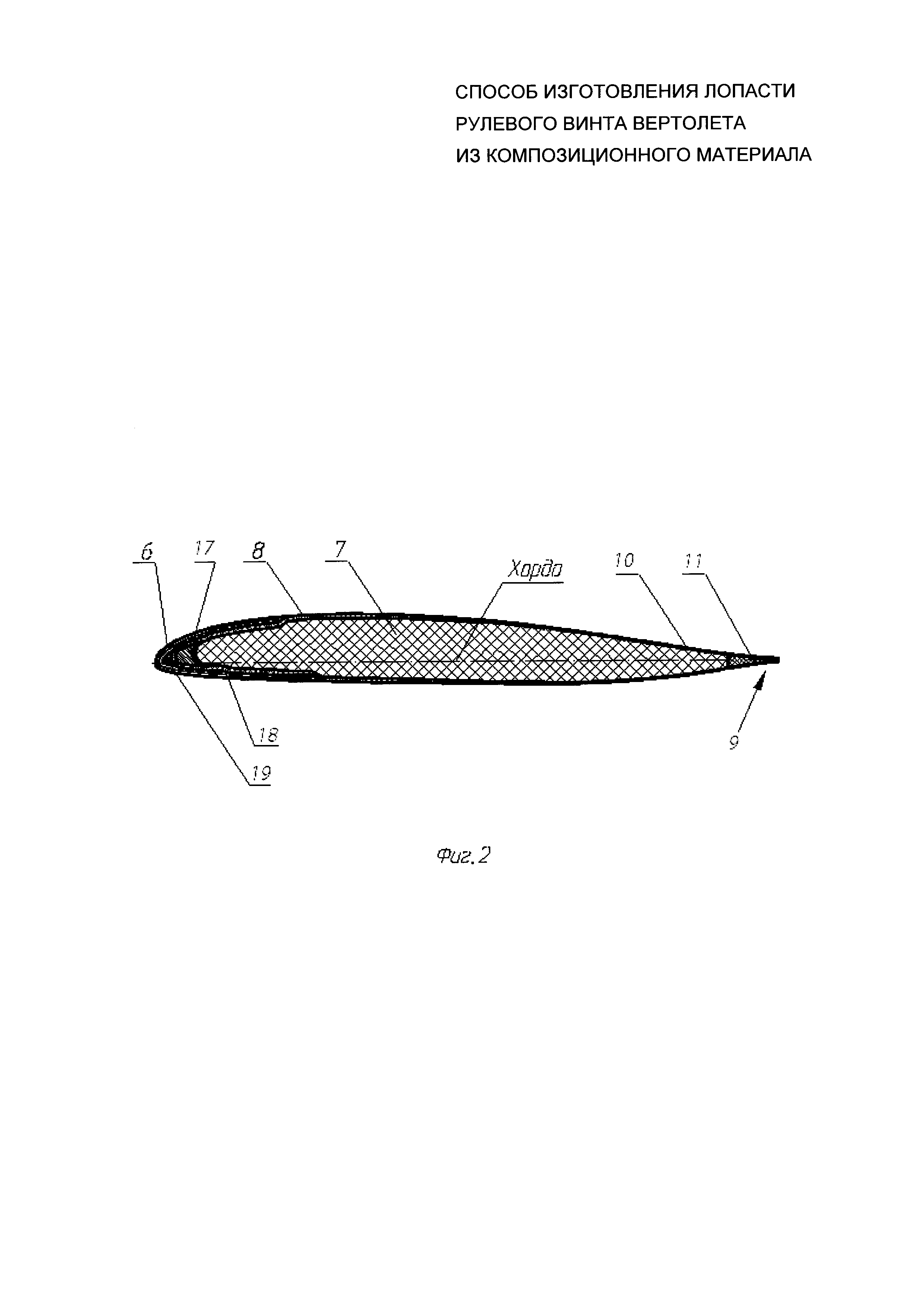

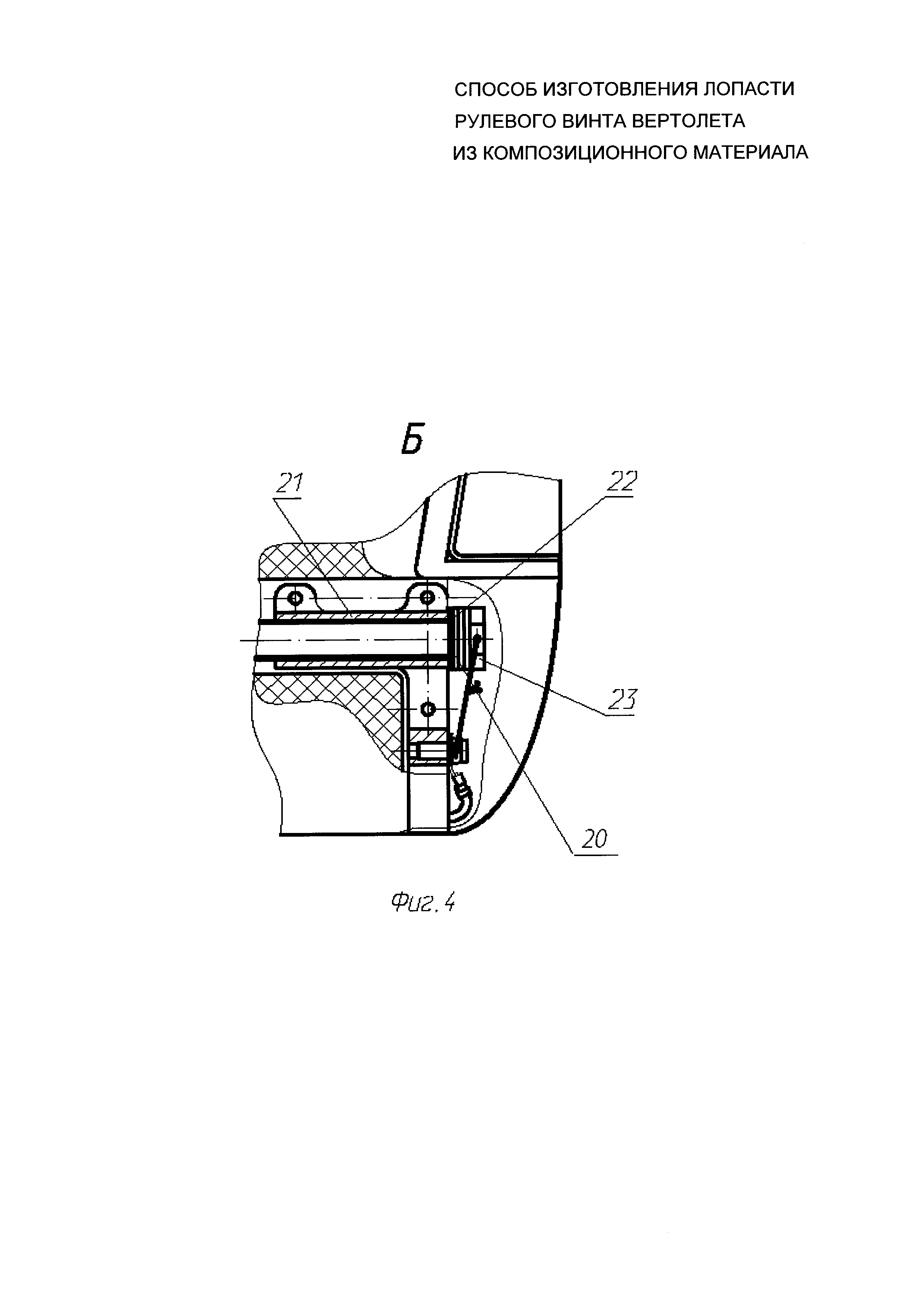

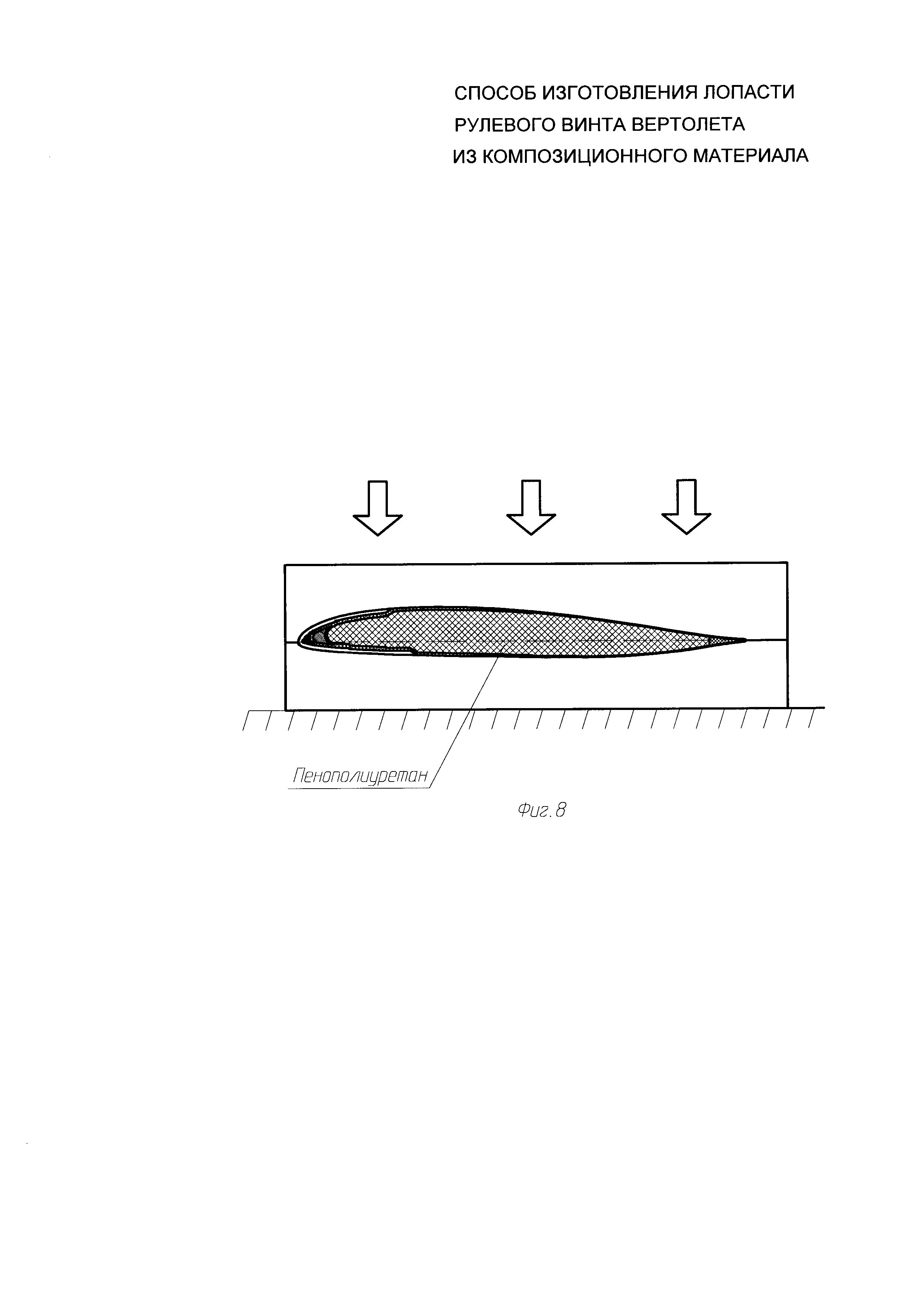

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 - общий вид лопасти в изометрии; на фиг. 2 - типовое поперечное сечение лопасти на участке с центровочным грузом; на фиг. 3 - поперечное сечение комлевой части лопасти с установленными вкладышами и узлом крепления (сечение по А-А фиг. 1); на фиг. 4 - балансировочный узел лопасти (выносной элемент Б фиг. 2); на фиг. 5 - эпюры коэффициентов концентрации напряжений в контуре отверстия во вкладыше; на фиг. 6 - профиль типового сечения лопасти в соответствии с фиг. 2 в частично разобранном виде; на фиг. 7 - схема опрессовки и полимеризации лопасти в пресс-форме; на фиг. 8 - схема заполнения оболочки лопасти пенополиуретаном.

Реализация предлагаемого способа изготовления лопасти из композиционных материалов состоит из следующих операций:

1) Раскрой препрегов (полуфабрикат пропитанной стеклоткани Т-25 связующим 5-211 Б) на заготовки в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя.

2) Комплектация пакетов из раскроенных заготовок (конструкция оболочки состоит из трех пакетов).

3) Выкладка пакетов технологических сборочных единиц на оправки.

4) Вакуумирование пакетов и их предварительная опрессовка в автоклаве на оправке при температуре 50-60°C для обеспечения склеивания листов в пакете.

5) Сборка оболочки лопасти винта вертолета из предварительно собранных отпрессованных пакетов в пресс-форме, установка заранее изготовленных центровочных грузов, противообледенительной системы, провода молниезащиты, балансировочного груза.

Подготовленные пакеты укладывают в пресс-форму на оправке-вкладыше из силиконового каучука. Данный материал работает при температуре от -50°C до +220°C и при нагревании имеет прогнозируемое линейное расширение, необходимое для создания давления внутри оболочки.

6) Обеспечение температурного режима.

Формование оболочки лопасти происходит при ступенчатом повышении температуры со скоростью 1-2°C в минуту до 65°C и выдержкой при этой температуре в течение 30 минут, последующим повышением температуры до 150°C с выдержкой в течение 4-х часов. В процессе нагревания термосиликоновый вкладыш (см. фиг. 7) расширяется и создает необходимое давление на формуемый материал.

7) Охлаждение пресс-формы до температуры окружающей среды.

8) Укладка готовой оболочки в специальное приспособление, заполнение внутренней полости заполняется пенополиуретаном методом заливки под давлением при свободном вспенивании (см. фиг. 8).

9) Механическая обработка, покраска лопасти.

10) Балансировка лопасти при помощи балансировочного узла (см. фиг. 4).

11) Приемосдаточные испытания.

Оболочка лопасти рулевого винта формируется за один технологический цикл, при котором все конструктивные единицы, в частности противообледенительная система, провода молниезащиты, балансировочный груз, укладываются в пресс форму на оправке из силиконового каучука, которая при нагревании расширяется и создает необходимое давление для прессования слоев. В дальнейшем, после полимеризации оболочки и охлаждения, указанная оправка из силиконового каучука сжимается и легко удаляется из внутренней полости, в которую потом заливается пенополиуретан.

Ступенчатое повышение температуры и временная выдержка необходимы для обеспечения режимов термостатирования конкретной эпоксидной матрицы. Температура 65°C - это желатинизация смолы, при которой происходит ее размягчение и при небольшом давлении со стороны оправки - разглаживание уже эластичных слоев наполнителя (стеклоткани). Температура 150°C и время выдержи, равное 4 часам, - режимы отверждения, при которых молекулы смолы полимеризуются. Указанные режимы назначаются по справочникам.

В результате реализации заявляемого способа получают лопасть рулевого винта вертолета следующей конструкции. Лопасть 1 имеет комлевую часть 2 с узлами 3, 4 крепления лопасти к втулке, аэродинамически профилированную часть (перо лопасти) 5 и противоэрозийную оковку 6, также пенопластовый сердечник 7, размещенный на большей части хорды по всей длине лопасти, выполненный, например, из пенополиуретана. Многослойная обшивка 8 лопасти 1 выполнена в виде цельного полотна, охватывающего большую часть ее поверхности с формированием аэродинамического профиля. Слои обшивки 8 выполнены с разнонаправленным положением волокон, преимущественно под углом ±45° к продольной оси лопасти 1, имеют разную ширину, образуя переменную (ступенчатую) толщину полотна, в результате чего обшивка 8 в поперечном сечении профиля лопасти 1 выполнена с утонением к ее задней кромке 9. Такое формирование обшивки 8 позволяет увеличивать ее толщину в направлении носовой части и этим варьировать, при необходимости, не только положением центра тяжести профиля лопасти 1, но и местной прочностью от действия распределенных аэродинамических нагрузок по поверхности профиля. Для упрочнения обшивки 8, повышения ее стойкости один из внешних слоев может быть изготовлен из волокон, имеющих высокую механическую прочность, например волокон углепластика.

Для усиления задней кромки 9 обшивка 8 по всей длине лопасти 1 состыкована с элементом 10, выполненным из материала, однотипного с материалом обшивки, который имеет V-образное поперечное сечение, оканчивающееся стрингером 11 с возможностью крепления к нему металлической пластины в качестве триммера (условно не показан). При этом края обшивки 8 располагаются сверху, внахлест, с кромками элемента 10 (см. фиг. 6).

Многослойная оболочка 12 обеспечивает прочность силового остова лопасти 1 для восприятия переменных напряжений, действующих в полете от изгибно-крутильных колебаний лопасти 1 и инерционных нагрузок.

Для обеспечения местной прочности, как показано на фиг. 3, многослойная оболочка 12 в зоне размещения узлов 3, 4 крепления лопасти имеет увеличенную внутрь толщину пакета обшивки 8, а также армирована вкладышем 13, выполненным из пакета слоев стеклоткани. Слои вкладыша 13 выполнены с разнонаправленным положением слоев.

Основной задачей конструктивно-технологического решения узла крепления лопасти является максимальное снижение концентрации напряжений в композитном материале. И многослойная конструкция вкладыша 13 в сочетании с металлическими втулками 14, 15, установленными на клеевой прослойке 16, как показано на фиг. 3, позволяют снизить в композиционном материале концентрацию напряжений:

- от окружной нагрузки более чем в 4 раза;

- от радиальной нагрузки в 2-3 раза.

В подтверждение этого вывода на фиг. 5 приведены эпюры коэффициентов концентрации окружных напряжений Kσв и радиальных напряжений Krd на контуре отверстия в ортотропной пластине (аналога вкладыша) под действием нагрузки P при наличии втулки - область «а» и без нее - область «б», полученные экспериментально (см. «Технология производства изделий и интегральных конструкций из композиционных материалов в машиностроении» под ред. А.Г. Братухина и др. М., 2003, стр. 338, 339, 342).

Выполнение узлов 3, 4 в виде отверстий разного диаметра, разнесенных по продольной оси лопасти 1 так, что отверстие 3 меньшего диаметра расположено ближе к торцу комля 2, позволяет оптимизировать концентрацию напряжений в контуре вкладыша 13 за счет перераспределения нагрузок по узлам 3, 4 и сформировать профиль в комле 2, адекватный профилю пера лопасти 1, что в совокупности улучшает прочностные, технологические и аэродинамические характеристики лопасти 1.

Между обшивкой 8 и оболочкой 12 в носовой части лопасти 1 установлен центровочный груз 17 в виде профилированных металлических секций. А на участках лопасти 1, где нет центровочного груза 17, полость в носовой части по длине лопасти 1 между оболочкой 12 и обшивкой 8 заполнена имитационными вкладышами (условно не показаны) из материала, однотипного с материалом оболочки лопасти 1.

В носовой части лопасти 1 под оковками устанавливается противообледенительная система лопасти 18, предназначенная для защиты носовой части лопасти от налипания льда и состоящая из нагревателя и проводов. Нагреватель (см фиг. 2) выполнен в виде полос из нержавеющей стали, вклеенных между слоями стеклоткани. Наличие противообледенительной системы, в итоге, обеспечивает поддержание аэродинамических характеристик лопасти в неизменном виде в условиях обледенения, что позволяет сохранить устойчивость и управляемость вертолета.

Между нагревателем противообледенительной системы 18 и обшивкой 8 располагается провод молниезащиты 19, соединяющийся в концевой части лопасти 1 с ее металлическими деталями и предназначенный для снятия статического электричества с лопастей.

В концевой части лопасти 1 находится балансировочный узел 20 (см. фиг. 4 - выносной элемент Б фиг. 1), предназначенный для регулировки статического момента лопасти 1 относительно оси вращения винта. Балансировочный узел 20 состоит из кронштейна 21, грузов 22 и болта 23. Регулировка статического момента обеспечивается изменением количества и массы груза 22.

Конструкция лопасти допускает различные альтернативные решения и формы, здесь же приведен для лучшего понимания изобретения конкретный вариант в качестве примера.

Результатом использования вкладыша из силиконового каучука для формирования профиля лопасти является повышение качества и физико-механических свойств изделия, при этом достигается однородность полимеризованного композиционного материала, обеспечивается монолитность интегральной структуры лопасти, повышая этим ее динамическую прочность.

Предложенный способ изготовления лопасти рулевого винта вертолета позволяет качественно сформировать устойчивые геометрические параметры пера лопасти, обеспечить стабильные погонно-массовые характеристики при серийном изготовлении лопасти и, как следствие, обеспечить одиночную замену лопасти в эксплуатации вертолета.

Заявляемый способ изготовления лопасти из композиционных материалов позволяет упростить технологию изготовления лопасти, снизить трудоемкость и затраты за счет отказа от сложной формообразующей оснастки оборудования для обслуживания такой оснастки и операций контроля герметичности оснастки.

Реферат

Изобретение относится к области авиационной техники, в частности к способам изготовления лопастей рулевого винта вертолета из слоистых композиционных материалов. Способ изготовления лопастей рулевого винта вертолета заключается в том, что раскраивают препреги на заготовки в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя, комплектуют пакеты, выкладывают пакеты на оправки, вакуумируют пакеты и предварительно опрессовывают в автоклаве на оправке. На опрессованные пакеты устанавливают центровочные грузы, противообледенительную систему, провод молниезащиты, балансировочный груз. Подготовленные пакеты укладывают в пресс-форму на оправке-вкладыше из силиконового каучука, закрывают пресс-форму, повышают температуру ступенчато с выдержкой по времени, охлаждают пресс-форму до температуры окружающей среды, производят выемку детали, извлекают оправку-вкладыш из силиконового каучука. Внутреннюю полость готовой оболочки лопасти заполняют пенополиуретаном методом заливки под давлением при свободном вспенивании. Достигается повышение качества изготовления лопасти рулевого винта вертолета за счет получения стабильных упругомассовых характеристик лопасти. 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Безлонжеронная лопасть винта вертолета из полимерных композиционных материалов и способ ее изготовления

Комментарии