Безлонжеронная лопасть винта вертолета из полимерных композиционных материалов и способ ее изготовления - RU2547672C1

Код документа: RU2547672C1

Чертежи

Описание

Изобретение относится к авиационной промышленности и может быть использовано при производстве лопастей несущих и рулевых винтов для вертолетов.

Широко известны способы изготовления лопастей несущих и рулевых винтов вертолетов из полимерных композиционных материалов (ПКМ) лонжеронной конструкции, в которых осуществляют раздельное изготовление лонжеронов и хвостовых секций с применением набора специальной технологической оснастки. Хвостовая секция, как правило, собирается из отдельных обшивок и заполнителя, а затем приклеивается к лонжерону в специальном стапеле. Такая технология вносит на каждой операции сборки свои погрешности в точность геометрии наружной поверхности лопасти, что в свою очередь снижает аэродинамическое качество винта и увеличивает уровень вибраций, которые ведут к снижению ресурсов систем и агрегатов вертолета. В общем случае, чем меньше технологических переходов при изготовлении лопасти, тем ближе к теории получается наружный контур лопастей. В обоих известных способах лопасть формуется на основе двух половин (верхней и нижней), образующих профиль. Это ведет к отсутствию гомогенности структуры слоев препрега при формовке носка лопасти и в дальнейшем к потерям прочности из-за снижения устойчивости конструкции к межслоевому сдвигу и растрескиванию при усталостных напряжениях под нагрузкой.

Известен способ изготовления лопасти винта вертолета из полимерных композиционных материалов (ПКМ) лонжеронной конструкции (см. заявку США US 2010/0266416 А1, опубл. 21.10.2010), в котором для изготовления лопасти, включающей D-образный лонжерон, хвостовой отсек из ПМК, размещенный между ними заполнитель из пеноматериала и обшивку, размещают верхний и нижний многослойные пакеты из ПКМ на соответствующих формах и спекают их, затем на соответствующих формах размещают соответственно полученные верхнюю и нижнюю части обшивки, верхнюю и нижнюю части лонжерона и верхнюю и нижнюю части хвостового отсека и спекают. На оправку с размещенной на ней эластичной оболочкой накладывают слои ПМК, которые спекают с образованием трубки. Укладывают между полученными соединенными частями обшивки, лонжерона и хвостового отсека полученную трубку, размещают собранную конструкцию между нижней верхней частями закрытой формы с использованием адгезива, нагревают форму и части лопасти для их спекания, при этом эластичная оболочка раздувается, прижимая размещенные на ней слои ПМК к лонжерону и передавая давление на все остальные части лопасти, обеспечивая их скрепление друг с другом. Сформованную лопасть извлекают из формы.

Известный способ не требует приложения внешнего давления на форму при тепловой обработке собранной лопасти. Недостатком данного способа является то, что термическая обработка компонентов лопасти осуществляется в несколько этапов.

Наиболее близкой к предложенному изобретению является лопасть винта вертолета из полимерных композиционных материалов (ПКМ) лонжеронной конструкции и способ ее изготовления (см. патент Китая CN 102490899 А, опубл. 13.06.2012), в котором для изготовления лопасти, содержащей С-образный лонжерон, балансировочный груз в носовой части, пористый заполнитель из пеноматериала и обшивку, на верхнюю и нижнюю части матрицы укладывают по пять слоев материала обшивки, проводят опрессовку в вакууме после укладки каждого слоя в течение 20 минут при температуре 45С, укладывают на слои обшивки в нижней матрице С-образный лонжерон, помещают внутрь пористый заполнитель, а в носовой части - балансировочный груз, соединяют части матрицы, помещают в пресс для горячего прессования, увеличивают давление до 18,7 МПа и температуру до 120-125С, сохраняют их в течение 2-2,5 часов, охлаждают матрицу с лопастью при естественной температуре.

Недостатком способа является высокая трудоемкость, обусловленная необходимостью предварительного изготовления лонжерона сложной формы, а также необходимостью применения автоклава для создания внешнего давления. Кроме того, формирование профиля лопасти из двух частей - половины обшивки в одной части матрицы и остальные компоненты в другой части матрицы - отрицательно влияет на точности наружной геометрии лопасти.

Задачей изобретения является повышение точности наружной геометрии лопасти, сокращение количества технологической оснастки, что позволяет снизить затраты на производство.

Технический результат изобретения заключается в повышении точности наружной геометрии лопасти за счет уменьшения числа компонентов лопасти и формования профиля лопасти единым элементом, в исключении необходимости предварительного изготовления лонжерона, а также в исключении необходимости создания внешнего давления при формовке лопасти в матрице.

Достижение указанного технического результата возможно при переходе на безлонжеронную конструкцию лопастей, у которых наружная геометрия пера лопасти выполняется за один технологический проход. Этот подход позволяет также значительно повысить качество продукции, а также применить метод автоматической (роботизированной) выкладки заготовки лопасти и ее формовки. Известные способы не позволяют перейти на метод автоматической выкладки по причине наличия нескольких технологических переходов, которые значительно осложняют процессы применения роботизированной выкладки препрега, сборки заготовки и ее формовки.

Указанный технический результат достигается за счет использования безавтоклавного способа изготовления лопасти несущего или рулевого винта вертолета, по которому изготавливают заполнитель из пенопласта, имеющий форму лопасти, формируют наружный и внутренний пакеты С-образного профиля и плоский концевой пакет из листов препрега, прикрепляют центровочный груз к носовой части внутреннего пакета, соединяют с последовательным расположением внутренний пакет, наружный пакет, а также резиновую накладку и оковку, размещают во внутреннем и наружном пакетах заполнитель таким образом, что внутренний пакет охватывает заполнитель по части его ширины, а наружный пакет - по всей ширине, и устанавливают в хвостовой части концевой пакет, собранное перо лопасти размещают между частями матрицы и осуществляют его тепловую обработку.

Кроме того, при формировании пакетов осуществляют их опрессовку под вакуумом;

перед размещением заполнителя в пакетах после их соединения друг с другом, резиновой накладкой и оковкой осуществляют их дополнительную опрессовку под вакуумом;

при соединении внутреннего и наружного пакета к носовой части наружного пакета присоединяют резиновую накладку и оковку;

изготавливают по меньшей мере одну упрочняющую перегородку из листов препрега, а размещение заполнителя во внутреннем и наружном пакетах осуществляют частями с размещением между ними, по меньшей мере, одной упрочняющей перегородки вдоль пера лопасти и поперек хорды лопасти;

в другом варианте для упрочнения конструкции заполнитель предварительно прошивают в поперечном направлении нитями, пропитанными связующим, оставляя свободные концы нитей вне заполнителя, с обеспечением соединения этих участков нитей с наружным и внутренним пакетами в процессе тепловой обработки;

для соединения элементов конструкции используют клеевую пленку и клей.

Технический результат достигается также лопастью несущего или рулевого винта вертолета, содержащей оболочку из спрессованных листов препрега, заполнитель из пенопласта и балансировочный груз в носовой части, в которой заполнитель выполнен из пенопласта, оболочка включает два слоя, верхний слой охватывает заполнитель по всей ширине, а внутренний слой - по части его ширины от носовой части, при этом балансировочный груз расположен между внутренним и наружным слоями оболочки.

Кроме того, в хвостовой части расположен концевой элемент из спрессованных листов препрега.

Кроме того, в носовой части поверх оболочки установлены резиновая накладка и оковка.

Кроме того, для упрочнения конструкции заполнитель может быть выполнен, по меньшей мере, из двух частей, между которыми размещена, по меньшей мере, одна перегородка из спрессованных листов препрега, расположенная вдоль пера лопасти и поперек хорды лопасти.

В другом варианте заполнитель может быть прошит в поперечном направлении нитями, пропитанными связующим и соединенными своими свободными концами с оболочкой.

Сущность изобретения поясняется чертежами.

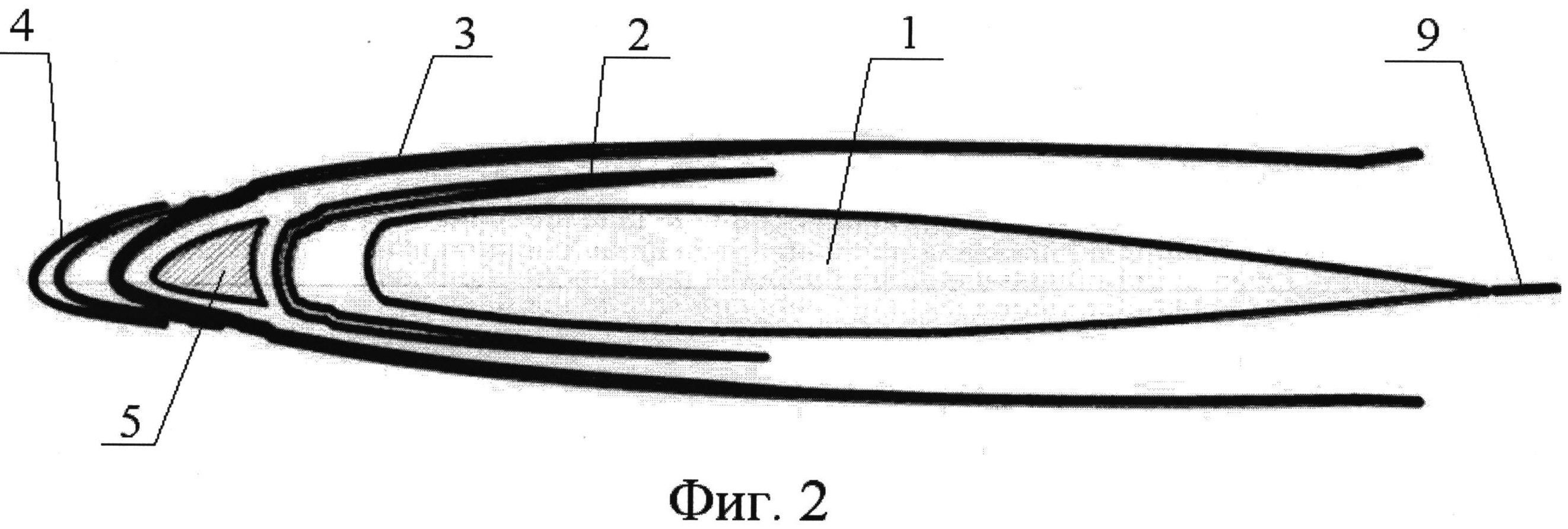

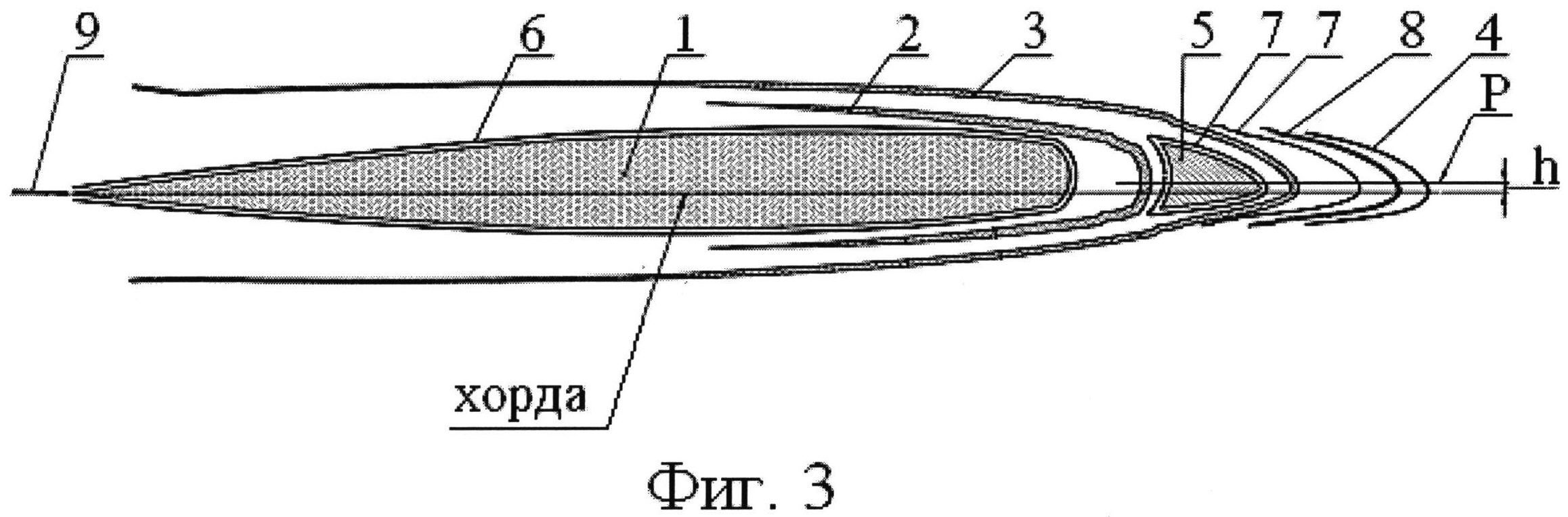

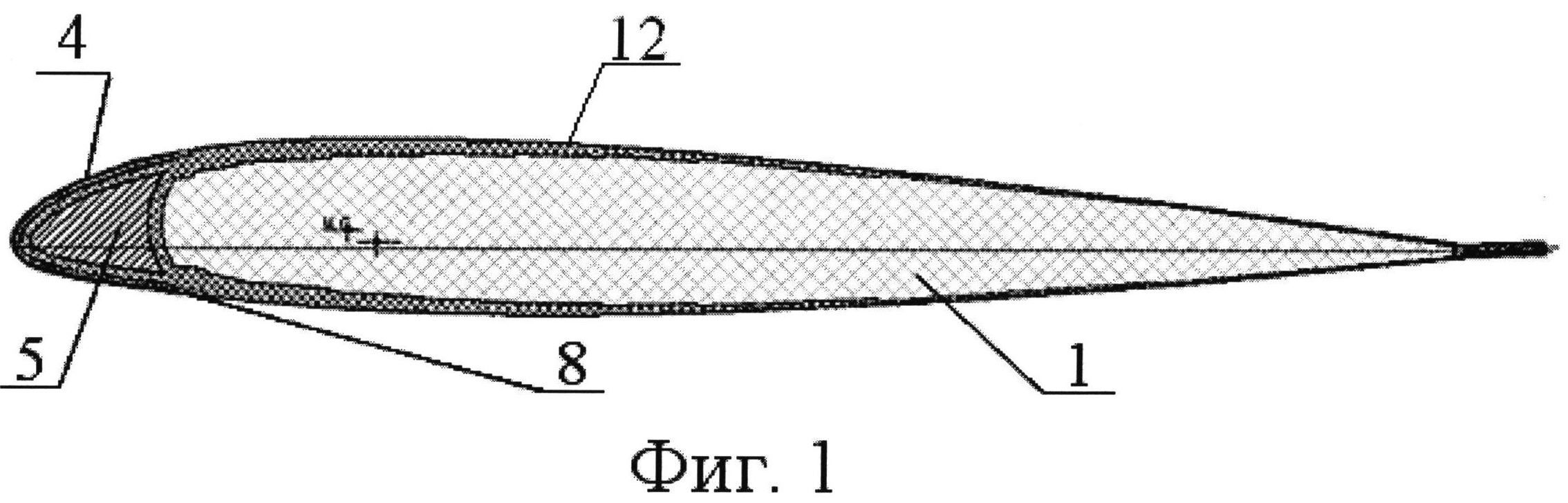

На фиг. 1 показана схема лопасти; на фиг. 2 - схема технологического членения безлонжеронной конструкции лопасти; на фиг. 3 - схема сборки лопасти; на фиг. 4 - схема функционирования пресс-формы, на фиг. 5 - схема лопасти с упрочняющими перегородками; на фиг. 6 - схема сборки перегородки из листов препрега; на фиг. 7 - схема лопасти с упрочняющими нитями.

Лопасть несущего или рулевого винта вертолета содержит оболочку 12 пера лопасти из спрессованных листов препрега, заполнитель 1 и центровочный груз 5 в носовой части. Заполнитель 1 выполнен из пенопласта. Оболочка 12 включает два слоя, верхний слой, образованный пакетом 3 из листов препрега, охватывает заполнитель 1 по всей ширине, а внутренний слой, образованный пакетом 2 из листов препрега, - по части его ширины от носовой части. Центровочный груз 5 расположен между внутренним и наружным слоями оболочки 12. В хвостовой части расположен концевой элемент - пакет 9 из спрессованных листов препрега. В носовой части поверх оболочки 12 установлены резиновая накладка 8 и оковка 4. Возможен вариант выполнения лопасти (фиг. 5, 6), когда заполнитель 1 выполнен, по меньшей мере, из двух частей, между которыми размещена, по меньшей мере, одна поперечная упрочняющая перегородка 11 из спрессованных листов препрега. В другом варианте упрочнения конструкции заполнитель 1 прошит в поперечном направлении нитями 17, пропитанными связующим и соединенными своими свободными концами с оболочкой (фиг. 7).

Безлонжеронная компоновка предполагает окончательное изготовление пера лопасти за один переход в матрице, имеющей внутренний контур формообразующей поверхности, определяющий аэродинамическую поверхность лопасти в полном соответствии с наружной профильной компоновкой лопасти. Сборка заготовки пера лопасти производится непосредственно в матрице. При использовании в качестве заполнителя вкладыша из пенопласта, обеспечивающего при нагреве необходимое внутреннее давление внутри заготовки и, таким образом, максимальное прилегание всех слоев препрега к формообразующей поверхности пресс-формы, дальнейших операций по формированию пера лопасти не требуется. Так как наружная поверхность лопасти отражает внутреннюю поверхность матрицы, точность и качество поверхности формирующей аэродинамический профиль лопасти определяется точностью изготовления матрицы. К минимуму сводятся и возможные коробления конструкции, ввиду того что перо имеет максимальную жесткость во всех плоскостях.

Ниже приведен пример осуществления предложенного способа изготовления лопастей несущих и рулевых винтов вертолетов.

1. При изготовлении лопасти использовались следующие материалы:

- груз центровочный: стальной;

- лист резины: аналог ВР-3 (Россия);

- заполнитель: пенопласт типа Rohacell (Evonik);

- пленка клеевая: аналог ВК-51 (Россия);

- клей: аналог ВК-25 (Россия);

- клей: аналог Scotch-Weld 7236 В/А (3М);

- препрег на основе стекло-, угле- или другого аналогичного волокна: аналог Т-25 ВМ-78/5-211Б (Россия) или его зарубежные аналоги;

- оковка: никель-кобальтовый сплав (Fichtner & Schicht GmbH);

- стеклоткань: аналог WL8.4568;

- стеклоткань штапельная саржевого плетения Glasstapelfasergewebe;

- смола: аналог MGS L285, отвердитель: аналог MGS 286.

2. Подготовка заполнителя

Заполнитель 1 изготавливался путем обработки листа пенопласта на станке с ЧПУ в соответствии с 3-D моделью (чертежом).

3. Подготовка матрицы

Произвели очистку матрицы. Прилипшую грязь или остатки ламината осторожно удалили с помощью абразивной губки. На поверхность, предназначенную для ламинирования, нанесли тонким слоем разделительную смазку, для чего использовали смоченную разделительной смазкой х/б ткань. Нанесли 4 слоя, выдерживая 5-10 минут между слоями. При необходимости можно нанести корректирующий слой.

4. Раскрой клеевой пленки, листов стеклоткани и резины

Для обеспечения сборки конструкции приготовили внутренний 2 и внешний 3 пакеты слоев препрега. При раскрое на всех листах пакетов 2 и 3 нанесли линии для взаимной ориентации листов и пакетов при сборке.

5. Подготовка оковки

Внутреннюю поверхность оковки 4 зашкурили. Разрешалось не зашкуривать зону в носке 5 мм по хорде. На внутреннюю поверхность оковки 4 нанесли слой жидкого клея типа ВК-25 и подсушили.

6. Подготовка центровочного груза

На торцевые поверхности центровочного груза 5 приклеили резиновые прокладки. Склеивание производили на точках клеем типа ВК-25.

7. Сборка пакетов

Ламинирование пакетов на оправках

Сборку пакета 2 и пакета 3 из листов препрега производили на специальных оправках. Для ориентации листов препрега на оправках нанесли линии ориентировки по всей длине оправки. Позиция линий ориентировки определялась расстоянием h от этой линии до хорды сечения лопасти (см. фиг. 3), которое составляет:

для листов пакета 3-5,2 мм;

для листов пакета 2-6 мм.

Перед выкладкой листов препрега оправки обтянули разделительной пленкой. Следили за совпадением линии Ρ на листах препрега с линией ориентировки на оправках. Процесс заключался в обертывании пера лопасти специальной воздухонепроницаемой пленкой в целях последующего вакуумирования (избавление от воздушных пузырей).

Опрессовка пакетов под вакуумом.

Процесс необходим для избавления от лишнего воздуха между слоями препрега в пакетах 2, 3. Опрессовка производилась на оправке, которая имитирует форму заполнителя. Для лучшей опрессовки использовали лист из силикона, который закрепили на оправке с помощью клейкой ленты.

Перед обтяжкой пакетов 2, 3 вакуумной пленкой накрыли каждый пакет 2, 3 листом из дренажной ткани, для фиксации которого использовали клейкую ленту.

После закрепления листа из сатиновой ткани обтянули каждый пакет 2, 3 вакуумной пленкой и подключили вакуумный насос.

В процессе создания вакуума разглаживали вакуумную пленку в направлении основы оправки, обеспечивая максимальную натяжку в области носка. Скорость создания вакуума была выбрана в диапазоне, обеспечивающем возможность разглаживания складок и максимальной натяжки пленки в области носка.

8. Сборка пера лопасти

Прикатали клеевую пленку 6 на поверхности заполнителя 1 и произвели его опрессовку.

Произвели выкладку центровочных грузов 5 на пакете 2. Склеивание производили на точках клея.

Затем установили пакет 3 на пакете 2, а также клеевую пленку 7, резиновую накладку 8, оковку 4. При установке резиновой накладки 8 линию Ρ сместили от хорды на размер h=1,5 мм.

Произвели дополнительную опрессовку пакетов 2 и 3 совместно с другими элементами конструкции. Для обтяжки пакетов 2, 3 применяли листы из силикона и дренажной ткани, использовавшиеся для опрессовки пакета 3.

Произвели закладку наполнителя 1 в спрессованные пакеты 2 и 3. Для фиксации оковки применили клейкую ленту, которую удалили после закладки пера лопасти в матрицу.

После закладки наполнителя установили концевой пакет 9.

9. Закладка пера лопасти в матрицу и закрытие матрицы

Закладку пера лопасти в матрицу выполняли с хвостика таким образом, чтобы задняя кромка совпадала с контуром матрицы.

После закладки пера с помощью крана опустили крышку 10 матрицы, как показано на фиг. 4. При этом допускалось выглядывание носка лопасти за пределы матрицы, которое устранялось в дальнейшем при закрытии матрицы.

Рым-болты вставили в пазы матрицы. На болты надели тарельчатые пружины (необходимое количество болтов определяется геометрическими размерами лопасти) и вручную накрутили гайки.

Во избежание повреждения носка пера лопасти затяжку пружин выполнили строго по описанной ниже схеме.

Произвели затяжку гаек по задней кромке матрицы на 0,5 оборота. Выполнили визуальный контроль опускания крышки пресс-формы в области носка. Опускание верхней части матрицы должно быть равномерным по всей ее длине.

Для предотвращения зажатия носка в области передней кромки матрицы выполнили корректировку установки носка лопасти по контуру матрицы путем постукивания по бруску из дерева или пластика, вставленного между крышкой и основой матрицы в области носка.

Произвели подтяжку гаек на передней кромке вручную.

Выполнили корректировку установки носка лопасти по контуру матрицы путем постукивания по бруску из дерева или пластика, вставленного между крышкой и основой матрицы в области носка.

Произвели затяжку гаек по задней кромке матрицы на 0,5 оборота. Выполнили визуальный контроль опускания крышки матрицы в области носка.

Выполнили корректировку установки носка лопасти по контуру матрицы путем постукивания по бруску из дерева или пластика, вставленного между крышкой и основой матрицы в области носка.

Произвели подтяжку гаек на передней кромке вручную.

Повторили корректировку установки носка лопасти и затяжку гаек до полной установки носка лопасти по контуру матрицы.

Выполнили затяжку гаек до установления требуемого давления.

10. Подготовка к формованию и формование

Для создания требуемого температурного режима применили печь. Допускается использование других источников тепловой энергии при условии соблюдения режима прессования.

Матрицу положили на тележку для транспортировки деталей в печь. Закатили тележку в печь, подключили датчики температуры, закрыли печь и запустили программы печи.

Раскрытие матрицы осуществили только после охлаждения до температуры ниже 40С.

11. Для увеличения прочности лопасти предусмотрено применение упрочняющих перегородок из ПКМ (препрега) (фиг. 5). В этом случае наполнитель выполняется разрезным из двух или более частей. Перегородки 11 предпочтительно двутавровой формы предварительно собирают на специальных оправках из листов препрега. На фиг. 6 приведена схема сборки упрочняющей перегородки из листов 13-16 препрега. Устанавливают перегородки 11 (перегородку) в полости лопасти последовательно при размещении в ней частей наполнителя 1. Использование упрочняющих перегородок позволяет обеспечить применение лопастей в различных классах вертолетов по грузоподъемности, в соответствии с требуемыми и эксплуатационными параметрами несущей системы вертолета.

12. Может быть использован альтернативный вариант упрочнения конструкции лопасти путем применения прошивки заполнителя 1 специальными нитями 17 из угле-, стекло- или другого подходящего по техническим требованиям волокна, пропитанных соответствующим связующим, обеспечивающим процесс полимеризации всей конструкции в пресс-форме. В этом случае заполнитель 1 из термокомпрессионного пенопласта должен пройти следующую подготовку перед сборкой. В соответствии с расчетными нагрузками производят подбор нитей 17 и направления прошивки. С помощью специального инструмента осуществляют прошивку заполнителя 1 нитями, после прошивки нити обрезают на необходимую длину, так чтобы оставались дополнительная длина нити 17 с обеих сторон заполнителя 1 для обеспечения надежного соединения свободных концов нити 17 с оболочкой 12 пера лопасти после полимеризации в матрице.

Уникальность предложенной конструкции лопасти несущего или рулевого винта вертолета из ПКМ и способа ее изготовления с одношаговым формованием внешней поверхности обуславливается суммарным эффектом, получаемым за счет применения инновационной конструкции лопасти, максимального сокращения технологического цикла ее изготовления с одновременным снижением себестоимости, значительного увеличения срока службы лопасти и повышения ее аэродинамического качества за счет высокой точности внешних обводов и улучшения качества внешней поверхности. Повторяемость с минимальными допусками геометрических и весовых параметров такой лопасти позволяет производить замену лопастей на вертолете поштучно, обеспечивая значительное снижение трудоемкости сервисного обслуживания лопастей и балансировки несущего винта. Таким образом, возможно снижение стоимости жизненного цикла вертолета в целом для обеспечения растущих требований заказчиков.

Реферат

Изобретение относится к авиационной промышленности и может быть использовано при производстве лопастей несущих и рулевых винтов для вертолетов. Способ изготовления безлонжеронной лопасти винта вертолета заключается в том, что из термокомпрессионного пенопласта в соответствии с требуемыми размерами изготавливают заполнитель (1), имеющий форму лопасти. Из листов препрега формируют наружный (3), внутренний (2) и концевой пакеты (4), приклеивают центровочный груз (5) к внутреннему пакету (2), соединяют с последовательным расположением внутренний пакет (2), наружный пакет (3), резиновую накладку (8) и оковку (4). Размещают во внутреннем и наружном пакетах (2) и (3) заполнитель (1) таким образом, что внутренний пакет охватывает заполнитель по части его ширины, а наружный пакет - по всей ширине, и устанавливают концевой пакет (9). Собранное перо лопасти размещают в матрице и осуществляют ее тепловую обработку. При изготовлении пера лопасти может быть изготовлена и установлена продольная перегородка (11) из листов препрега, при этом размещение заполнителя (1) осуществляют частями. Достигается повышение точности наружной геометрии лопасти и сокращение количества технологической оснастки. 2 н. и 10 з.п. ф-лы, 7 ил.

Комментарии