Твердосплавная режущая вставка - RU2465098C2

Код документа: RU2465098C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к вариантам выполнения режущего инструмента, содержащего износостойкое покрытие на опорной пластине. Опорная пластина содержит карбиды металла в связующем веществе, содержащем рутений. В одном варианте выполнения режущий инструмент также содержит износостойкое покрытие, содержащее карбонитрид гафния. В одном конкретном варианте выполнения режущий инструмент содержит износостойкое покрытие из карбонитрида гафния на опорной пластине, содержащей карбид вольфрама (WC) в связующем веществе, содержащем кобальт и рутений. Такие варианты выполнения могут быть, в частности, полезны для обработки инструментальных материалов, трудных в обработке, таких как титан и сплавы титана, никель и никелевые сплавы, жаропрочные сплавы и другие необычные материалы.

УРОВЕНЬ ТЕХНИКИ

Как правило, выход из строя режущих вставок обусловлен их растрескиванием из-за перепадов температуры. Перепады температуры наиболее распространены в сложных процессах механической обработки, например в высокопроизводительных процессах и при обработке материалов, обладающих высокой твердостью при высоких температурах. Для уменьшения нагрева режущих вставок при механической обработке используют охлаждающие вещества. Однако использование охлаждающих веществ при механической обработке вызывает периодические изменения температуры, которые также могут способствовать выходу из строя режущей вставки из-за перепадов температуры.

Периодические изменения температуры также имеют место при фрезеровании, когда температура фрезы возрастает при фактической резке заготовки, а затем падает, когда резка прекращается. Такие периодические изменения температуры от нагрева до охлаждения приводят к резким перепадам температуры в режущих вставках, причем имеет место разное расширение различных частей вставки, что вызывает внутренние напряжения и возникновение трещин в режущих вставках. Таким образом, существует необходимость в создании новой твердосплавной режущей вставки, которая не только сохраняет высокие режущие свойства во время обработки твердых материалов при высоких температурах, но также и отличается повышенной стойкостью инструмента при сопротивлении тепловому растрескиванию.

Срок службы режущей вставки или резца также зависит от износа твердого сплава. Срок службы режущего инструмента может быть увеличен путем использования режущих вставок, выполненных из материалов с улучшенными комбинациями таких свойств, как прочность, твердость и сопротивление к истиранию/эрозии. В этом плане использование режущих вставок, содержащих опорные пластины из твердого сплава, имеет преимущества, т.к. твердые сплавы отличаются чрезвычайно эффективными комбинациями таких свойств, как прочность, вязкость разрушения и износостойкость (т.е. свойств, которые чрезвычайно важны для эффективной работы сверел). Твердые сплавы представляют собой металлические матричные структуры, содержащие карбиды по меньшей мере одного переходного металла в форме твердых частиц или дисперсной фазы и кобальт, никель или железо (или сплавы этих металлов) в форме связующего вещества или однородной фазы. Среди различных возможных комбинаций связующего вещества и твердых частиц твердые сплавы, содержащие карбид вольфрама (WC) в качестве твердых частиц и кобальт в качестве фазы связующего вещества, обычно используют для резцов и вставок для механической обработки.

Объемные свойства твердых сплавов зависят, кроме прочего, от двух микроструктурных параметров, а именно от среднего размера зерна твердой частицы и веса или объема фракции твердых частиц и/или связующего вещества. Вообще, твердость и износостойкость растут по мере уменьшения размера зерна и/или уменьшения содержания связующего вещества. С другой стороны, вязкость разрушения растет с увеличением размера зерна и/или с увеличением содержания связующего вещества. Таким образом, существует компромиссное решение между износостойкостью и вязкостью разрушения при выборе сорта твердого сплава для применения в любой области. С увеличением износостойкости вязкость разрушения обычно уменьшается, и наоборот.

Кроме того, к связующему веществу могут быть добавлены легирующие присадки. В связующее вещество некоторых типов резцов или режущих вставок из твердого сплава добавляют рутений. В некоторых случаях связующее вещество также может содержать другие легирующие соединения, такие как TiC и TaC/NbC с целью улучшения свойств опорной пластины.

Рутений (Ru) является элементом платиновой группы и представляет собой твердый блестящий белый металл, точка плавления которого равна приблизительно 2500°C. Рутений не окисляется при комнатной температуре и может быть использован как эффективный отвердитель при создании сплавов, отличающихся чрезвычайной износостойкостью. Было выяснено, что рутений в кобальтовом связующем веществе в твердом сплаве, используемом для изготовления резцов или режущих вставок, улучшает сопротивление тепловому растрескиванию и значительно уменьшает распространение трещин вдоль краев и в теле резца или режущей вставки. Типичные имеющиеся на рынке резцы и режущие вставки могут содержать рутений в фазе связующего вещества опорных пластин из твердого сплава в концентрации примерно от 3% до 30% по весу.

Режущая вставка, содержащая опорную пластину из твердого сплава, может иметь на поверхности однослойное или многослойное покрытие для улучшения ее режущих свойств. Способы покрытия резцов из твердого сплава включают химическое осаждение из паровой фазы (CVD), физическое осаждение из паровой фазы (PVD) и алмазное покрытие. Чаще всего CVD используют для нанесения покрытия на режущие вставки благодаря известным преимуществам покрытий CVD на резцах.

Пример покрытия по технологии PVD раскрыт Леендекером и др. в патенте США №6352627 "Способ покрытия PVD и устройство", который основан на технологиях напыления в вакууме с помощью магнетрона, использованного для изготовления огнеупорных тонких пленок или покрытий на режущих вставках с применением трех последовательных источников напряжения при нанесении покрытия, способствующих оптимально усовершенствованному процессу ионизации, который обеспечивает хорошую адгезию покрытия на опорной пластине, даже при грубой подготовке поверхности опорной пластины, например, после спекания или наждачной, или пескоструйной обработки.

Пример технологий покрытия CVD раскрыт Пунолой и др. в патенте США №5462013, "Устройство для покрытия CVD", который использует уникальную технологию для управления реактивным газообразным потоком реагента в различных областях покрытия в реакторе CVD. В результате готовое покрытие CVD отличается чрезвычайно улучшенной однородностью как по составу, так и по толщине.

Пример разработок и применений твердосплавных покрытий для покрытия режущих вставок с обычными опорными твердосплавными пластинами представили Леверенц и Бост из компании Stellram, входящей в корпорацию Allegheny Technologies (ATI), расположенной в One Teledyne Place, Лаверне, штат Теннесси, США, 37086, а также заявитель этого изобретения описывает в недавно выданном патенте США №6929851 технологию травления поверхности, которую используют для усовершенствования покрытий CVD или PVD, включающих покрытие из HfCN на обычных опорных твердосплавных пластинах. Дополнительными примерами разработки и применения твердосплавных покрытий в режущих вставках с обычными опорными пластинами из твердого сплава являются патент США №4268569, полученный Хейлом в 1981, патент США №6447890, полученный Леверенцом и др. в 2002, патент США №6617058, полученный Широм в 2003, патент США №6827975, полученный Леверенцом и др. в 2004, и патент США №6884496, полученный Вестфалем и Сотке в 2005.

Существует необходимость в создании твердосплавной режущей вставки, которая удовлетворяет требованию высокотемпературной твердости во время механической обработки при увеличении срока службы инструмента и уменьшении отказов по причине теплового растрескивания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к резцам и режущим вставкам, содержащим опорную пластину, содержащую частицы карбида металла и связующее вещество, и по меньшей мере одно износостойкое покрытие на этой опорной пластине. В одном варианте выполнения износостойкое покрытие содержит карбонитрид гафния, а связующее вещество содержит рутений. В другом варианте выполнения износостойкое покрытие состоит по существу из карбонитрида гафния. Резцы согласно изобретению могут содержать однослойное износостойкое покрытие или многослойное износостойкое покрытие. Толщина износостойкого покрытия, содержащего карбонитрид гафния, может быть от 1 до 10 мкм. В вариантах выполнения резец содержит опорную пластину из твердого сплава со связующим веществом, содержащим по меньшей мере одно из следующих веществ: железо, никель, кобальт.

В настоящем описании и приложенной формуле изобретения значения терминов, приведенных в единственном числе, включают и значения соответствующего термина во множественном числе, если в контексте ясно не указано иное. Таким образом, например, "износостойкое покрытие" может означать и более чем одно покрытие, или несколько покрытий.

Если не указано иное, все числа, выражающие количества компонентов, время, температуры и т.д., использованные в данном описании и пунктах приложенной формулы, следует понимать так, как будто перед ними всегда стоит термин "примерно". Соответственно, если не указано противное, численные параметры, сформулированные в настоящем описании и приложенной формуле изобретения, являются приближениями, которые могут быть изменены в зависимости от требуемых свойств, которых необходимо достичь в соответствии с настоящим изобретением. По меньше мере, но не как попытка ограничить применение теории эквивалентов к объему приложенной формулы, каждый численный параметр по меньшей мере должен быть рассмотрен в свете количества приведенных значащих цифр и с применением обыкновенных технологий округления. Несмотря на то что численные диапазоны и параметры, формулирующие широкий объем изобретения, являются приближениями, числовые значения, сформулированные в конкретных примерах, приведены настолько точно, насколько возможно. Однако любое числовое значение по существу может содержать некоторую погрешность, с необходимостью вытекающую из среднеквадратичного отклонения, присутствующего в соответствующих испытательных измерениях.

Следует отметить, что настоящее изобретение не ограничено конкретными композициями, компонентами или этапами способа, раскрытыми здесь, и также может быть изменено. Кроме того, терминология, использованная здесь, применена исключительно для описания конкретных вариантов выполнения и не имеет целью ограничение объема изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 показывает гистограмму, сравнивающую экспериментальные результаты испытания 1 инструмента на износ для трех режущих вставок с различной механической обработкой покрытий из сплава Инконель 718;

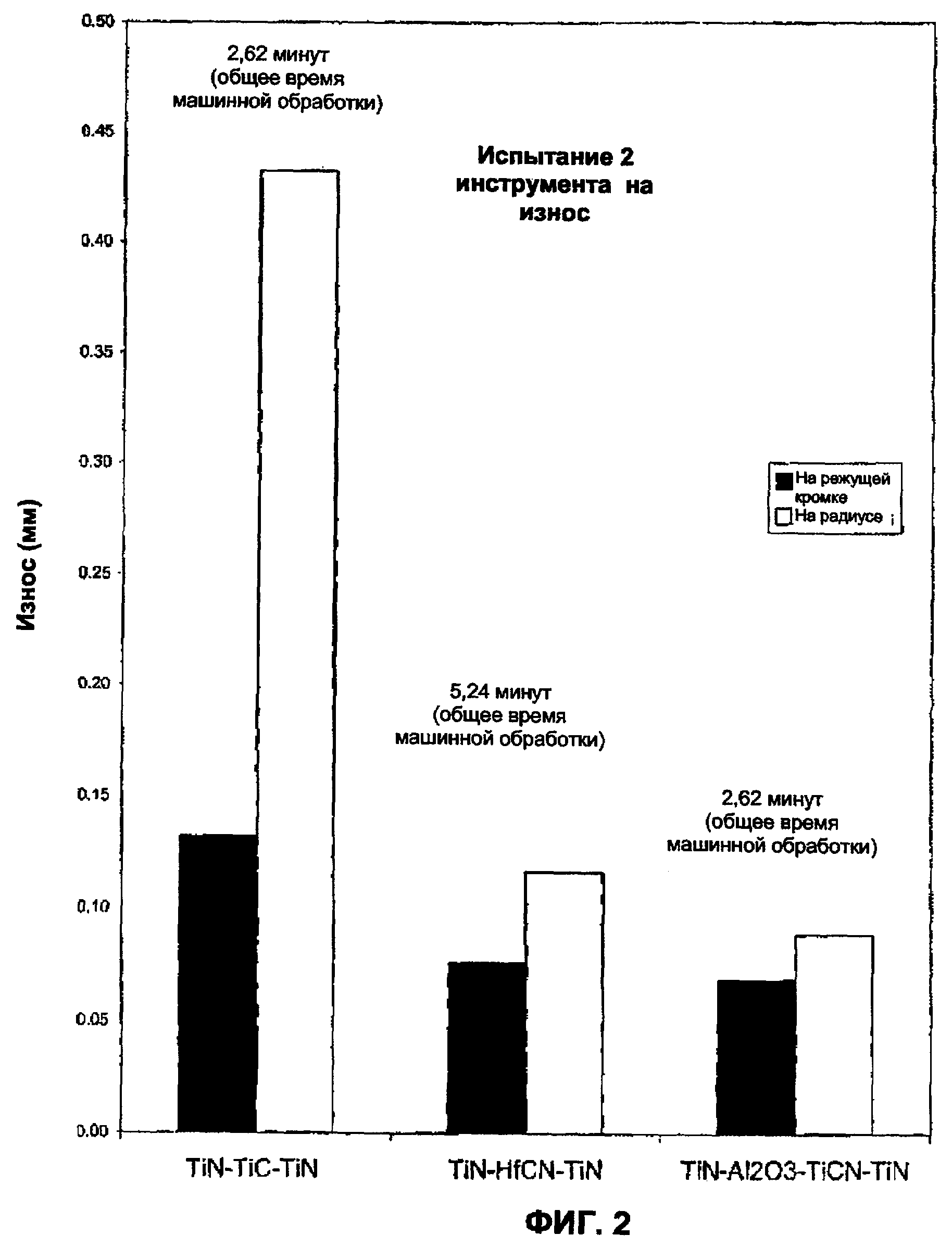

Фиг.2 показывает гистограмму, сравнивающую экспериментальные результаты испытания 2 инструмента на износ для трех режущих вставок с различной механической обработкой покрытий из нержавеющей стали 316;

Фиг.3 показывает гистограмму, сравнивающую экспериментальные результаты испытания 3 инструмента на износ для трех режущих вставок с различной механической обработкой покрытий из Титана 6V;

Фиг.4a, 4b и 4c показывают микрофотографии трех режущих вставок с различными покрытиями, имеющими трещины и износ, сформированные во время испытания 1 на тепловое растрескивание; и

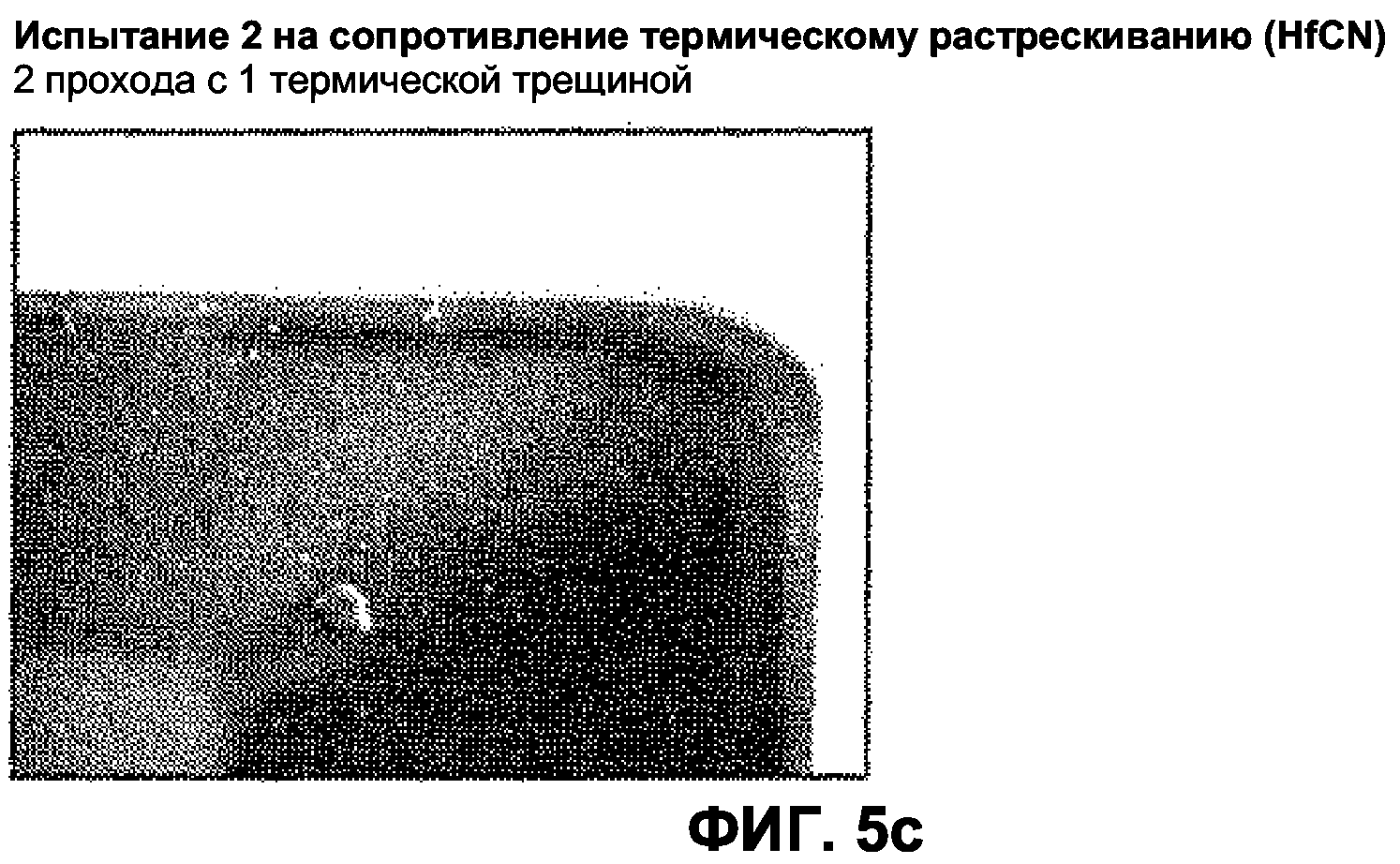

Фиг.5a, 5b, и 5c показывают микрофотографии трех режущих вставок с различными покрытиями, имеющими трещины и износ, сформированные во время испытания 2 на тепловое растрескивание.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Варианты выполнения изобретения включают резцы и режущие вставки, содержащие опорные пластины, содержащие твердые сплавы. Связующее вещество для твердых сплавов содержит по меньшей мере одно из следующих веществ: железо, никель, кобальт, и в вариантах выполнения настоящего изобретения связующее вещество дополнительно содержит рутений. Рутений может присутствовать в любом количестве, эффективном для достижения благоприятного воздействия на свойства резца, например при концентрации рутения в связующем веществе от 1% до 30% по весу. В определенных вариантах выполнения концентрация рутения в связующем веществе может быть от 3% до 30%, по весу, от 8% до 20%, или даже от 10% до 15%, по весу.

Изобретение основано на уникальном открытии, состоящем в том, что нанесение покрытия из твердого сплава, содержащего карбонитрид гафния (HfCN), на резец или режущую вставку, содержащую твердый сплав, содержащий рутений в фазе связующего вещества, может уменьшить образование и распространение тепловых трещин во время механической обработки металла. Покрытие из карбонитрида гафния может быть однослойным на опорной пластине или одним из нескольких покрытий на опорной пластине, например первым покрытием, промежуточным покрытием или конечным покрытием. Варианты выполнения резцов, содержащих дополнительное покрытие, могут включать покрытия, выполненные с использованием технологий PVD или CVD, и могут включать покрытие, содержащее по меньшей мере одно из следующих веществ: карбид металла, нитрид металла, борид металла и оксид металла, выбранного из групп IIIA, IVB, VB и VIB периодической таблицы. Например, покрытие на резцах и режущих вставках согласно настоящему изобретению включает карбонитрид гафния и, например, также может содержать по меньшей мере одно покрытие из следующих веществ: нитрид титана (TiN), карбонитрид титана (TiCN), карбид титана (TiC), алюмонитрид титана (TiAlN), алюмонитрид титана плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), алюмонитрид титана плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Al2O3), α-оксид алюминия, диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN), нитрид хром-алюминия (AlCrN), карбонитрид гафния (HfCN), в отдельности или в любых комбинациях. В некоторых вариантах выполнения толщина любого покрытия может быть от 1 до 10 мкм; хотя в конкретных случаях толщина покрытия из карбонитрида гафния предпочтительно может быть от 2 до 6 мкм.

В некоторых вариантах выполнения режущей вставки согласно изобретению могут быть использованы покрытия, содержащие по меньшей мере одно из следующих веществ: нитрид циркония (ZrN), карбонитрид циркония (ZrCN), нитрид бора (BN) или карбонитрид бора (BCN) в комбинации с покрытием из карбонитрида гафния или с заменой покрытия из карбонитрида гафния. В некоторых других вариантах выполнения режущая вставка может содержать износостойкое покрытие, по существу выбранное из следующих веществ: нитрид циркония (ZrN), карбонитрид циркония (ZrCN), нитрид бора (BN) или карбонитрид бора (BCN).

Покрытие, содержащее карбонитрид гафния, покрытие, по существу состоящее из карбонитрида гафния, или покрытие, содержащее нитрид циркония, карбонитрид циркония, нитрид бора, или покрытие из карбонитрида бора для резца или режущей вставки согласно настоящему изобретению обеспечивает повышенную твердость, уменьшенное трение, химическую стойкость, износостойкость, сопротивление образованию термотрещин и увеличенный срок службы инструмента.

Настоящее изобретение также включает способы покрытия опорной пластины. Варианты выполнения способа согласно настоящему изобретению включают нанесение покрытий, описанных выше, на опорную пластину из твердого сплава или по технологии CVD или PVD, причем опорная пластина из твердого сплава содержит твердые частицы и связующее вещество, а связующее вещество содержит рутений. Способ может включать обработку опорной пластины до нанесения покрытия на опорную пластину. Обработка до нанесения покрытия включает по меньшей мере одну из следующих операций: электрополировку, упрочняющую дробеструйную обработку, микроструйную обработку, мокрую пескоструйную обработку, шлифовку, крацевание, струйную шлифовку и обдувку сжатым воздухом. Обработка поверхности грунтовкой на любых покрытых (по технологиям CVD или PVD) твердосплавных режущих вставках может снизить эффект закупоривания кобальта в опорных пластинах. Примеры обработки поверхности грунтовкой включают мокрую пескоструйную обработку (патенты США №№5635247 и 5863640), шлифовку (патент США №6217992 B1), электрополировку (патент США №5665431), крацевание (патент США №5863640), и т.д. Неправильная обработка поверхности грунтованием может привести к плохой адгезии покрытий CVD или PVD на опорной пластине, содержащей рутений в связующем веществе, с последующим преждевременным разрушением покрытий CVD или PVD. Это происходит прежде всего вследствие того, что слои покрытий CVD и PVD имеют очень малую толщину, и неровности поверхности из-за закупоривания кобальта больше проявляются в твердосплавной опорной пластине, содержащей рутений.

Варианты выполнения предложенного способа могут содержать дополнительную обработку поверхности покрытия твердосплавных режущих вставок, которая также может улучшить качество обработанной поверхности износостойкого покрытия. Существуют различные способы обработки поверхности после нанесения покрытия, например упрочняющая дробеструйная обработка, описанная в патенте Японии №02254144, включенном здесь посредством ссылки, которая основана на инжекции с высокой скоростью малых металлических частиц, имеющих сферическую форму с размером зерна в пределах 10-2000 мкм. Другим примером обработки поверхности после нанесения покрытия является обдувка сжатым воздухом, описанная в европейском патенте №1198609 B1, включенном здесь посредством ссылки, которая использует такой неорганический очиститель, как Al2O3, с очень малым размером зерна, лежащим в пределах от 1-100 мкм. Другой пример обработки после нанесения покрытия представляет собой крацевание, описанное в патенте США №6638609 B2, включенном здесь посредством ссылки, при котором используют трубчатую нейлоновую щетку, содержащую зерна SiC. Для обработки поверхности после нанесения покрытия для создания гладкого слоя покрытия также может быть использована тонкая мокрая пескоструйная обработка, описанная в патенте США №6638609 B2, включенном здесь посредством ссылки. В общем случае, обработка поверхности наподобие пескоструйной обработки, упрочняющей дробеструйной обработки, обдувки сжатым воздухом или крацевания покрытых вставок, содержащих рутений в связующем веществе, может улучшить свойства поверхности покрытий.

В вариантах выполнения способа и режущих вставок твердый сплав в опорной пластине может содержать металлические карбиды одного или больше элементов, принадлежащих группам от IVB до VIB периодической таблицы. Предпочтительно, твердые сплавы содержат по меньшей мере один карбид переходного металла, например карбид титана, карбид хрома, карбид ванадия, карбид циркония, карбид гафния, карбид тантала, карбид молибдена, карбид ниобия и карбид вольфрама. Частицы карбида предпочтительно содержат примерно от 60% до примерно 98% общего веса материала цементированного карбида в каждой области. Частицы карбида встроены в матрицу связующего вещества, которая предпочтительно составляет примерно от 2% до примерно 40% общего веса твердого сплава.

Связующее вещество твердого сплава содержит рутений и по меньшей мере один из следующих элементов: кобальт, никель, железо. Связующее вещество также может содержать, например, такие элементы, как вольфрам, хром, титан, тантал, ванадий, молибден, ниобий, цирконий, гафний и углерод до пределов растворимости этих элементов в связующем веществе. Кроме того, связующее вещество может содержать до 5% по весу такие элементы, как медь, марганец, серебро и алюминий. Для специалиста очевидно, что любые или все составляющие материала из цементированных твердых частиц могут быть введены в такой элементной форме, как компаунды и/или лигатуры.

ПРИМЕРЫ

Следующие примеры приведены также для описания некоторых деталей этого изобретения в связи с эксплуатационными испытаниями режущих вставок, содержащих опорную пластину, содержащую рутений в связующем веществе, с покрытиями CVD.

Пример 1 - Результаты испытания на износ (опорная пластина GX20)

GX20™ компании Stellram (товарный знак корпорации Allegheny Technologies, Inc) представляет собой порошок твердого сплава, содержащего рутений. GX20™ может быть использован для подготовки крупнозернистого твердого сплава для использования в механической обработке материалов P45/K35 согласно стандарту ISO (Международная организация по стандартизации). Номинальный химический состав и свойства опорной пластины для режущих вставок на основе GX20™ компании Stellram показаны в Таблице 1. Основные составные части в металлических порошках GX20™ включают карбид вольфрама, кобальт и рутений.

Металлические порошки, указанные в Таблице 1, были смешаны с увлажнением в шаровой мельнице в течение 72 часов. После сушки смешанные композиции были сжаты в уплотненные заготовки спроектированной режущей вставки под давлением 1-2 Т/см2. Уплотненные заготовки режущих вставок из карбида вольфрама были спечены в печи для закрытия пор в заготовках и создания связи между твердыми частицами для увеличения прочности и твердости.

В частности, для эффективного уменьшения микропористости спеченной опорной пластины и обеспечения равномерного качества спеченных твердосплавных режущих вставок из материала GX20™ было использовано HIP-спекание, то есть процесс спекания под высоким давлением, для ввода фазы прессования после цикла депарафинизации, предварительного спекания и спекания в азоте (N2) при низком давлении. Процедура спекания твердосплавных режущих вставок из материала GX20TM содержит основные последовательные этапы, на которых:

- начинают цикл депарафинизации при комнатной температуре с нарастающей скоростью 2°C/мин до достижения температуры 400°C, которую затем выдерживают примерно 90 минут;

- начинают цикл предварительного спекания для разрушения оксидов Со, WC, Ti, Ta, Nb и т.д. с нарастающей скоростью 4°C/мин до достижения температуры 1200°C, которую затем выдерживают в течение 60 минут;

- затем при температуре 1350°C заготовки вводят в цикл низкого давления в азоте (N2) во время температуры нарастания температуры от 1200°C до 1400°C/1450°C, то есть температуры спекания, и затем заготовки выдерживают при этой температуре спекания в азоте под низким давлением примерно 2 торра (миллиметров ртутного столба) примерно 30 минут;

- затем начинают процесс HIP-спекания при температуре спекания, то есть 1400/1450°C, причем во время этого процесса вводят аргон (Ar) и повышают его давление до 760 фунтов на кв. дюйм (5244 кПа) в течение 30 минут, и затем при этом давлении выдерживают процесс HIP-спекания в течение дополнительных 30 минут; и наконец

- выполняют цикл охлаждения для охлаждения горячих твердосплавных режущих вставок из материала GX20™ до комнатной температуры в печи.

Изготовленные таким способом твердосплавные режущие вставки из материала GX20™ дают усадку до требуемого спеченного размера и становятся непористыми. После спекания спеченные режущие вставки из карбида вольфрама могут быть отшлифованы и хонингованы по краям.

Затем на опорные пластины GX20 были нанесены три различных многослойных покрытия CVD, как более подробно показано в Таблице 2.

Для испытания инструмента на износ была выбрана вставка для фрезерования ADKT1505PDER-47 на твердосплавной опорной пластине GX20™. Материалы заготовки и условия резки приведены в Таблице 3.

Результаты эксперимента, включая анализ влияния износа на режущую кромку и на радиус закругления вершины, показаны на фиг.1-3. Полное время обработки, показанное на чертежах, указывает, когда режущая вставка превышает срок службы инструмента или разрушается во время механической обработки. Анализ приведен ниже.

На фиг.1 показаны результаты механической обработки заготовки из материала Инконель 718. Номинальная композиция Инконель 718, как принято считать, является трудной для механической обработки материалом. Для режущей вставки с покрытием TiN-TiC-TiN износ режущей кромки достиг 0,208 мм, а износ по радиусу достиг 0,175 мм после механической обработки в течение лишь 5,56 минут. После механической обработки в течение 11,13 минут режущая вставка согласно настоящему изобретению с многослойным покрытием TiN-HfCN-TiN демонстрирует лучшие рабочие характеристики при износе режущей кромки всего 0,168 мм и износе по радиусу 0,135 мм. Режущая вставка с покрытием TiN-Al2O3-TiCN-TiN продемонстрировала рабочие характеристики, близкие к характеристикам покрытия TiN-HfCN-TiN.

На фиг.2 показаны результаты механической обработки нержавеющей стали 316 несколькими режущими вставками. После механической обработки в течение 2,62 минут режущая вставка с покрытием TiN-TiC-TiN показала 0,132-миллиметровый износ на режущей кромке и 0,432-миллиметровый износ по радиусу. Режущая вставка с покрытием TiN-Al2O3-TiCN-TiN показала износ режущей кромки 0,069 мм и износ по радиусу 0,089 мм после механической обработки в течение 2,62 минут. Режущая вставка с покрытием TiN-HfCN-TiN снова демонстрирует лучшие рабочие характеристики при износе режущей кромки всего 0,076 мм и износе по радиусу 0,117 мм после механической обработки в течение периода 5,24 минут, который в два раза превышает время испытания двух других режущих вставок.

На фиг.3 показаны результаты механической обработки титана 6V, который, как полагают, также является трудным для механической обработки материалом. Режущая вставка с покрытием TiN-TiC-TiN продемонстрировала износ режущей кромки 0,091 мм и износ по радиусу 0,165 мм только после механической обработки в течение 4,36 минуты. Режущая вставка с покрытием TiN-Al2O3-TiCN-TiN показала износ режущей кромки 0,137 мм и износ по радиусу 0,15 мм после механической обработки в течение 8,73 минуты. Режущая вставка с покрытием TiN-HfCN-TiN снова продемонстрировала лучшие рабочие характеристики и срок службы с износом режущей кромки 0,076 мм и износом по радиусу 0,117 мм после механической обработки в течение 8,73 минуты.

Пример 2. Результаты испытания на сопротивление термическому растрескиванию (опорная пластина из материала GX20™).

Три режущие вставки, содержащие опорные пластины из GX20™, были покрыты по технологии CVD. Эти три покрытия представляли собой трехслойное покрытие TiN-TiCN-Al2O3, однослойное покрытие HfN (нитрид гафния) и однослойное покрытие HfCN (карбонитрид гафния). Три покрытые опорные пластины из GX20™ были проверены на сопротивление термическому растрескиванию.

Условия резки, использованные в испытании на сопротивление термическому растрескиванию:

Скорость резания:

Vc = 175 м/мин (Испытание 1 на сопротивление термическому растрескиванию)

Vc = 220 м/мин (Испытание 2 на сопротивление термическому растрескиванию)

Скорость подачи: Fz = 0,25 мм/зуб

Глубина пропила: DOC = 2,5 мм

Рабочий материал: сталь 4140 с твердостью 300 НВ

Результаты испытаний могут быть сравнены по микрофотографиям на фиг.4 и 5. Микрофотографии на фиг.4 суммируют результаты испытания 1 на сопротивление термическому растрескиванию и показывают, что в режущей вставке с покрытием HfN возникли 5 термических трещин в течение 3 проходов механической обработки (см. фиг.4b), в то время как режущая вставка с покрытием HfCN продемонстрировала лучшие рабочие характеристики, и в ней возникла только 1 термическая трещина за 3 прохода (см. фиг.4c). При общем сравнении в режущей вставке с трехслойным покрытием TiN-TiCN-Al2O3возникло 4 термических трещины за 3 прохода механической обработки (см. фиг.4a).

Микрофотографии на фиг.5 суммируют результаты испытания 2 на сопротивление термическому растрескиванию. В испытании 2 на сопротивление термическому растрескиванию скорость резания была увеличена до 220 м/мин. Режущая кромка режущей вставки с однослойным покрытием HfN была разрушена сразу после 1 прохода механической обработки (см. фиг.4b). В режущей вставке с трехслойным покрытием TiN-TiCN-Al2O3 возникли 12 термических трещин за 2 прохода механической обработки (см. фиг.4a). Опять же в режущей вставке с однослойным покрытием HfCN возникла только 1 термическая трещина за 2 прохода механической обработки. Из сравнения между испытаниями 1 и 2 на сопротивление термическому растрескиванию очевидно, что при более высоких скоростях резания существует большая разница в рабочих характеристиках между режущей вставкой с однослойным покрытием HfCN и режущими вставками с однослойным покрытием HfN и трехслойным покрытием TiN-TiCN-Al2O3.

Результаты испытания на износ и испытания на сопротивление термическому растрескиванию непосредственно указывают, что сформирована уникальная комбинация покрытия на основе карбонитрида гафния и твердосплавной опорной пластины с добавлением рутения, которая демонстрирует наилучшие рабочие характеристики во время механической обработки. Покрытие на основе карбонитрида гафния может быть промежуточным покрывающим слоем в случае многослойного покрытия или единственным покрывающим слоем.

Реферат

Изобретение относится к режущему инструменту и способу его изготовления. Режущий инструмент выполнен с износостойким покрытием на опорной пластине. Опорная содержит частицы карбида металла и связующее вещество, включающее рутений. Износостойкое покрытие содержит карбонитрид гафния. В результате обеспечивается длительный срок службы инструмента. Износостойкое покрытие, содержащее карбонитрид гафния, может иметь толщину от 1 до 10 мкм. В другом варианте выполнения режущий инструмент содержит опорную пластину из твердого сплава со связующим веществом, содержащим по меньшей мере одно из следующих веществ: железо, никель и кобальт. 3 н. и 43 з.п. ф-лы, 5 ил., 2 пр., 3 табл.

Формула

опорную пластину, содержащую частицы карбида металла и связующее вещество, причем связующее вещество содержит рутений; и

по меньшей мере одно износостойкое покрытие на опорной пластине, при этом указанное износостойкое покрытие состоит, по существу, из нитрида циркония (ZrN), карбонитрида циркония (ZrCN), нитрида бора (BN) или карбонитрида бора (BCN).

Комментарии