Режущая пластина с керамическим покрытием - RU2456126C2

Код документа: RU2456126C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к улучшенным системам покрытия, и в частности, но не исключительно, к новым толстым покрытиям и способам их выполнения для использования на соответствующих основах для получения режущих инструментов, пластин и сменных режущих головок, имеющих улучшенные свойства, такие как, например, стойкость.

УРОВЕНЬ ТЕХНИКИ

При обработке резанием заготовок посредством точения, фрезерования, сверления и подобных операций используются режущие инструменты. Чтобы гарантировать эффективное удаление стружки с заготовки и достаточную стойкость инструмента, режущая пластина режущего инструмента должна быть твердой и вязкой.

Твердость, однако, может быть взаимосвязана с хрупкостью. Весьма популярным выбором для пластин являются обладающие как твердостью, так и вязкостью композиционные материалы, содержащие твердые керамические частицы в металлической матрице. Разработан ряд таких металлокерамических композитов или керметов. Так называемые твердые металлы или твердые сплавы, в частности WC-Co, состоящие из зерен карбида вольфрама в кобальтовой матрице, являются материалами, выбранными для выполнения пластин режущих инструментов для многих применений.

Пластины снимают стружку и придают форму заготовке, но при этом сами изнашиваются в процессе обработки. Износ пластин режущего инструмента происходит на их контактных поверхностях с заготовкой и может быть в основном вызван механическим, химическим и термическим взаимодействием с заготовкой.

Простой станков во время смены пластин стоит очень дорого. Многие исследования направлены на улучшение износостойкости пластин посредством использования твердых покрытий. Твердость является мерой сопротивления пластической деформации и существует взаимосвязь между твердостью и износостойкостью. Хотя покрытия увеличивают износостойкость, они часто подвержены катастрофическим видам разрушения, таким как отслаивание и им подобным.

Покрытия могут быть образованы на пластинах посредством ряда технологий, которые в основном классифицируются как PVD (физическое осаждение из парообразной фазы) или CVD (химическое осаждение из парообразной фазы).

Процесс PVD придает покрытию очень хорошие свойства. Покрытие наносится на доступную облучению поверхность. PVD покрытия характеризуются сжимающими остаточными напряжениями, возникающими в процессе нанесения. Вследствие риска разрушения покрытия в результате отслаивания с увеличением толщины покрытия PVD в основном ограничено тонкими покрытиями.

CVD покрытия не являются покрытиями, наносимыми на доступную облучению поверхность. Более того, температура осаждения, как правило, значительно выше, чем при PVD технологиях, что облегчает развитие диффузионного слоя между покрытием и основой, который позволяет достичь хорошей адгезии между ними. Хорошая адгезия является одним из важнейших требований к покрытиям пластин.

Кроме того, существует ряд материалов и комбинаций материал-основа, которые могут быть нанесены только с использованием одной или другой технологии нанесения покрытия.

Более 40 лет технология CVD использовалась для нанесения покрытий на пластины для улучшения их свойств в процессе обработки. Покрытия TiN, TiC и TiCN могут быть нанесены осаждением на соответствующие основы путем реакции тетрахлорида титана с другими газами и удалением образующихся газообразных хлоридов:

TiCl4+N2+H2→TiN + хлориды и другие газы;

TiCl4+СН4+H2→TiC + хлориды и другие газы;

TiCl4+N2+CH4+H2→TiCN + хлориды и другие газы.

Al2O3 покрытия могут быть получены аналогичным образом:

Al+HCl+Н2→AlCl3+Н2;

AlCl3+H2+CO2+H2S→Al2O3 + хлориды и другие газы,

где H2S служит катализатором, усиливающим скорость осаждения и равномерность Al2O3 покрытия.

Следует отметить, что с течением времени стали использоваться другие химические реакции осаждения из парообразной фазы TiN, TiC, TiCN и Al2O3 и показанные выше реакции с использование тетрахлорида титана и хлорида алюминия приведены только в качестве неограничивающего примера.

Действительно, широкий диапазон твердых покрытий, таких как различные карбиды, нитриды, оксиды, бориды и их смеси, могут быть осаждены одно на другое с использованием PVD и/или CVD технологий. При обработке твердых материалов, например таких, как чугун, развивается высокая температура, при которой многие материалы, входящие в состав покрытия, такие как карбиды и нитриды, становятся активными и могут взаимодействовать с материалом заготовки и/или охлаждающей жидкостью и воздухом. Al2O3 (оксид алюминия) имеет большую химическую стойкость и более высокую твердость. Поэтому оксид алюминия часто используется как материал покрытия для увеличения стойкости пластин.

Европейский патент № ЕР 1245700, автор Ruppi, озаглавленный «Нанесение усиленных многослойных покрытий Al2O3-Ti(C,N) при низкой температуре» относится к нанесению покрытий на твердые сплавы, керметы и/или быстрорежущие стали, используемые в качестве режущего инструмента с многослойными покрытиями к-Al2O3 и/или γ-Al2O3 возможно в сочетании со слоями карбонитрида титана Ti(C,N), которые могут быть получены с использованием технологии MTCVD.

Другие известные многослойные покрытия, включающие как слои на основе Ti, так и Al2O3слои, могут быть найдены в следующих документах:

JP 11269650 A2, JP 2000119855 A2, JP 2000107909 A2, JP 03122280 A2,

JP 2000096235 A2, JP 2000096234 A2, JP 11347806 А2, JP 11310878 А2,

JP 2002144109 A2, JP 2001062604 A2, JP 2000158208 A2, JP 2000158207 A2,

ЕР 0594875 А1, JP 59025970 A2, JP 2005246596 A2, JP 2004188577 A2,

US 6689450, JP 2004299023 A2, JP 2004299021 A2, JP 2004188576 A2,

JP 2004188575 A2, JP 2000052130 A2, JP 11254208 А2, JP 11090737 А2,

JP 11000804 A2, JP 10310878 A2, JP 10310877A2.

Оксид алюминия существует в виде ряда форм. γ-оксид алюминия и к-оксид алюминия являются метастабильными фазами. В ряде операций обработки, например таких, как прерывистое точение на токарном станке и точение с охлаждением, пластины, покрытые α-оксидом алюминия дают лучшие результаты по сравнению с пластинами, покрытыми γ-оксидом алюминия или к-оксидом алюминия.

Согласно фазовой диаграмме оксида алюминия при температуре выше 1050°С при нормальном давлении γ-оксид алюминия или к-оксид алюминия переходят в стабильную аллотропную модификацию α-оксида алюминия (корунд). Вследствие низкой теплопроводности оксида алюминия и высоких температур, возникающих в процессе обработки, температура на передней поверхности может достигать 1050°С при некоторых операциях резания, особенно без охлаждения, и учитывая высокие давления, возникающие на передней поверхности пластин, фазовые переходы могут происходить при более низких температурах. Рекристаллизация оксида алюминия на поверхности пластины в процессе обработки может привести к ускорению износа.

Возможно также, что в условиях высоких температуры и давления, воздействующих на пластину в процессе обработки резанием, при которых температура 1000°С не является необычной, различные механизмы, такие как сдвиг, двойникование, скольжение по границам зерен и возможная диффузионная ползучесть, могут происходить в α-оксиде алюминия, что придает ему значительную вязкость, предотвращающую хрупкое разрушение (см. «Твердость при нановнедрении, микроструктура и износостойкость CVD покрытия α-оксидом алюминия и к-оксидом алюминия» авторов Ruppi, Laarson и Flink).

Процесс роста, структура и свойства осажденного слоя зависят от свойств и температуры основы и содержания и кинетической энергии потока газа. Фаза α-оксида алюминия с ромбоэдрической структурой, которая является стабильной аллотропной модификацией и наиболее твердой из различных полиморфных модификаций, в основном образуется в процессе осаждения при температурах от 1000-1100°С (см. например, Prengel и др., «Технология поверхностных покрытий», с.68, 69, 217, 1994), хотя осаждение при 580°С было получено при CVD с использованием плазмы (см., например, Krylov и др., Appl. Phys. A 80 1657, 2004). Путем использования соответствующего темплета (т.е. наилучшей основы) Cyromia и Anderson получили осаждение α-оксида алюминия при температурах ниже 280°С с применением реактивного магнетронного напыления (см. Ph.D. тезисы «Контроль образования и стабильности фаз оксида алюминия», автор Jon Martin Anderson, Linkoping университет, Технологический институт, Linkoping, 2005).

Относительно толстые покрытия α-оксида алюминия могут быть осаждены с использованием CVD технологии. Однако, в таких покрытиях увеличение толщины в основном сопровождается направленным ростом зерна, приводящим к образованию столбчатой микроструктуры, довольно чувствительной к развитию трещин.

Известная технология, позволяющая избежать столбчатого роста в к-оксиде алюминия, состоит в периодическом прерывании осаждения к-оксида алюминия путем осаждения тонкого слоя другого материала, после которого осажение к-оксида алюминия может быть возобновлено. Одним из таких материалов, используемых для прерывания роста зерна в к-оксиде алюминия, является TiN (см. «Характеристики микроструктуры и осаждения к-Al2O3», авторы S.Ruppi и A.Larson, Journal de Physique IV France 8, 1999, Euro CVD 12, Part 8 350-355). Путем периодического введения тонкого слоя (0,1 мкм-1,0 мкм) TiN рост кристаллов к-оксида алюминия может быть ограничен с получением точек зарождения зерен для нового слоя оксида алюминия. В результате получается равноосная структура к-оксида алюминия, обладающая значительно лучшим сопротивлением развитию трещин, чем столбчатая микроструктура, типичная для к-оксида алюминия, полученного с использованием CVD технологии.

К сожалению, указанная технология не приводит к хорошим результатам для режущих пластин и им подобным, поскольку слои к-оксид алюминия - TiN имеют слабую адгезию, приводящую к отслаиванию покрытия, которое может реально повлиять на ускорение износа.

Таким образом, существует потребность в толстых высокого качества покрытиях α-оксида алюминия, имеющих высокую вязкость и низкую склонность как к образованию трещин, так и к отслаиванию, и настоящее изобретение связано с этой потребностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является получение улучшенных режущих инструментов и пластин путем комбинации новой основы и покрытий. Под пластинами ниже понимаются сменные пластины или режущие части для обработки резанием, режущих головок, цельных концевых фрез и пластины, предназначенные для припаивания к вставке.

В соответствии с первым объектом изобретения предложено керамическое покрытие на пластине, имеющее многослойную структуру, включающую подслои оксидного материала с промежуточными слоями второго материала, имеющего хорошую адгезию с оксидным материалом. Покрытие получено химическим осаждением из парообразной фазы. Каждый последующий осажденный промежуточный слой служит для ограничения предварительно осажденного подслоя оксидного материала и служит как поверхность для последующего осаждения подслоя оксидного материала. Второй материал промежуточных слоев включает твердый раствор по меньшей мере одного из элементов слоя оксидного материала в твердом материале.

Как правило, промежуточный слой включает твердый раствор оксидного материала в твердом материале, выбранном из группы, состоящей из TiN, TiC и TiCN.

Предпочтительно, в качестве оксидного материала выбран оксид алюминия, а второй материал промежуточного слоя выбран из группы, включающей TiAlON, TiAlOC и TiALCON.

Предпочтительно, в качестве оксидного материала выбран Al2O3, а в качестве промежуточного слоя - TiAlCON.

Наиболее предпочтительно, в качестве оксидного материала выбран α-Al2O3.

Важной особенностью предпочтительной структуры покрытия согласно изобретению является то, что рост каждого подслоя оксидного материала ограничен осаждением промежуточного слоя до развития столбчатой структуры.

В соответствии с другим объектом изобретения многослойное покрытие включает керамическое покрытие по пункту 1 и нижний слой из первого твердого материала, предшествующий керамическому слою.

Как правило, первый твердый материал нижнего слоя выбран из группы, включающей TiC, TiCN, и TiN.

Как правило, нижний слой имеет толщину в диапазоне от 2 мкм до 15 мкм.

Как правило, связывающий слой выполнен между нижним слоем и многослойной структурой.

Возможно, связывающий слой включает: (а) слой TiOCN, (б) слой TiAlOCN, (в) слой TiOCN, за которым следует слой TiAlOCN, (г) сэндвичевая структура, включающая первый слой TiOCN, за которым следует слой TiAlOCN, за которым следует второй слой TiOCN.

В случае, когда первый твердый материал нижнего слоя включает TiCN, осажденный на основу из вольфрамового твердого сплава, предпочтительно осаждение базового слоя, такого как TiN, на поверхность основы перед осаждением нижнего слоя, чтобы предотвратить обезуглероживание поверхности основы.

Как правило, базовый слой имеет толщину между 0,1 мкм и 1,5 мкм.

Керамическое покрытие, как правило, осаждается на основу, выбранную из группы, включающей твердые металлы, керметы, быстрорежущие стали и керамику.

Возможно, выполнение наружного слоя TiN на керамическом покрытии.

Возможно, наружный слой TiN выборочно удален с передних поверхностей.

В качестве второго объекта изобретения предложена пластина для режущего инструмента, включающая основу из твердого сплава на основе карбида вольфрама и многослойное покрытие, содержащее: (а) базовый слой TiN, (б) нижний слой TiCN, (в) связывающий слой, включающий сэндвичевую структуру из TiOCN, TiAlOCN и TiOCN, (г) керамическое покрытие, включающее многослойную структуру, состоящую из подслоев α-Al2O3, чередующихся с промежуточными слоями TiAlOCN.

Возможно выполнение дополнительного слоя TiN на наружной поверхности пластины.

В соответствии с третьим объектом изобретения предложен связывающий слой для улучшения сцепления слоя CVD α-Al2O3на нижнем слое из первого твердого материала, выбранного из группы, включающей TiN, TiC и TiCN, причем связывающий слой выбран из группы, включающей: (a) TiOCN, (б) TiAlOCN, (в) двойной слой, состоящий из TiOCN, за которым следует TiAlOCN, и (г) сэндвичевая структура TiOCN, TiAlOCN и TiOCN.

В соответствии с настоящим изобретением предложен также способ образования CVD осажденного многослойного керамического покрытия на режущую пластину, имеющую основу, включающий:

осаждение на упомянутую основу чередующихся слоев оксидного материала и промежуточных слоев, обладающих адгезией к оксидному материалу и указанной основе, причем промежуточный слой включает твердый раствор по меньшей мере одного элемента оксидного материала в твердом материале.

Способ может включать осаждение промежуточного слоя на предшествующий оксидный слой, предшествующее развитию столбчатой структуры в упомянутом предшествующем оксидном слое.

Если необходимо, промежуточный слой на предшествующем оксидном слое служит поверхностью для осаждения последующего оксидного слоя.

Способ может дополнительно включать:

осаждение базового слоя на основу,

осаждение нижнего слоя на базовый слой, причем нижний слой включает твердый материал,

осаждение связывающего слоя на нижний слой нижеупомянутых чередующихся слоев оксидного материала и промежуточного слоя.

В соответствии с некоторыми вариантами способа:

базовый слой включает TiN,

нижний слой выбран из группы, включающей TiC, TiCN и TiN, связывающий слой включает сэндвичевую структуру TiOCN, TiAlOCN и TiOCN,

оксидный материал включает α-Al2O3, и промежуточный слой включает TiAlCON.

Если необходимо, способ дополнительно включает:

осаждение наружного слоя TiN на многослойное керамическое покрытие.

Также, если необходимо, способ включает:

выборочное удаление упомянутого наружного слоя TiN с передних поверхностей режущей пластины.

Предложен также способ обработки режущей пластины, имеющей нижний слой, включающий твердый материал, для подготовки к последующему осаждению слоя α-Al2O3, включающий:

образование связывающего слоя на нижнем слое перед CVD осаждением слоя α-Al2O3, причем связывающий слой выбран из группы, состоящей из:

(а) слоя TiOCN,

(б) слоя TiAlOCN,

(в) слоя TiOCN, за которым следует слой TiAlOCN, и

(г) сэндвичевой структуры, включающей первый слой TiOCN, за которым следует слой TiAlOCN, за которым следует второй слой TiOCN.

В соответствии с некоторыми вариантами способ включает:

образование сэндвичевой структуры TiOCN, TiAlOCN и TiOCN.

Если необходимо, способ включает:

образование упомянутого связывающего слоя посредством CVD так, что упомянутый связывающий слой имеет общую толщину между 0,1 мкм и 1,0 мкм.

Материал, упомянутый здесь как TiAlOCN или TiAlCON является твердым раствором атомов Al и О в TiCN. Также, материалы, упомянутые здесь как TiAlON и TiAlOC, являются твердыми растворами атомов Al и О в TiN и TiC соответственно.

Следует отметить, что материалы, описанные здесь как TiN, TiC, TiCN и им подобные, не являются стехиометрическими. Действительно, только там, где проставлены нижние индексы, такие как для Al2O3, можно считать, что указаны относительные соотношения элементов.

TiOCN относится к семейству материалов с широко различными соотношениями кислорода, углерода и азота.

TiAlOCN также относится к семейству материалов с широко различными соотношениями кислорода, углерода и азота. Более того, содержание алюминия может значительно изменяться. Более того, микроструктура покрытия не является полностью однородной и может содержать включение второй фазы в кристаллической структуре и вдоль границ зерен.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Для лучшего понимания изобретения и чтобы показать, как оно может быть выполнено на практике, но только в качестве примера отсылки будут сделаны к приложенным рисункам.

В отношении специфических отсылок к деталям рисунков следует подчеркнуть, что показанные детали представлены только в качестве примера и с целью иллюстрации обсуждения предпочтительных вариантов настоящего изобретения и предназначены для наиболее полного и быстрого понимания описания принципов и концептуальных аспектов изобретения. В этом отношении не делалось попыток показать структурные детали изобретения больше, чем это необходимо для фундаментального понимания изобретения, описание, взятое с рисунками, делает понятным для специалистов, как различные формы изобретения могут быть использованы на практике. В приложенных рисунках:

на фиг.1 схематически представлено поперечное сечение слоев покрытия на пластине в соответствии с одним вариантом изобретения;

на фиг.1А представлена режущая пластина обобщенной формы с покрытием в соответствии с настоящим изобретением;

на фиг.2 представлена SEM (сканирующий электронный микроскоп) микрофотография поперечного сечения экспериментального покрытия в соответствии с настоящим изобретением;

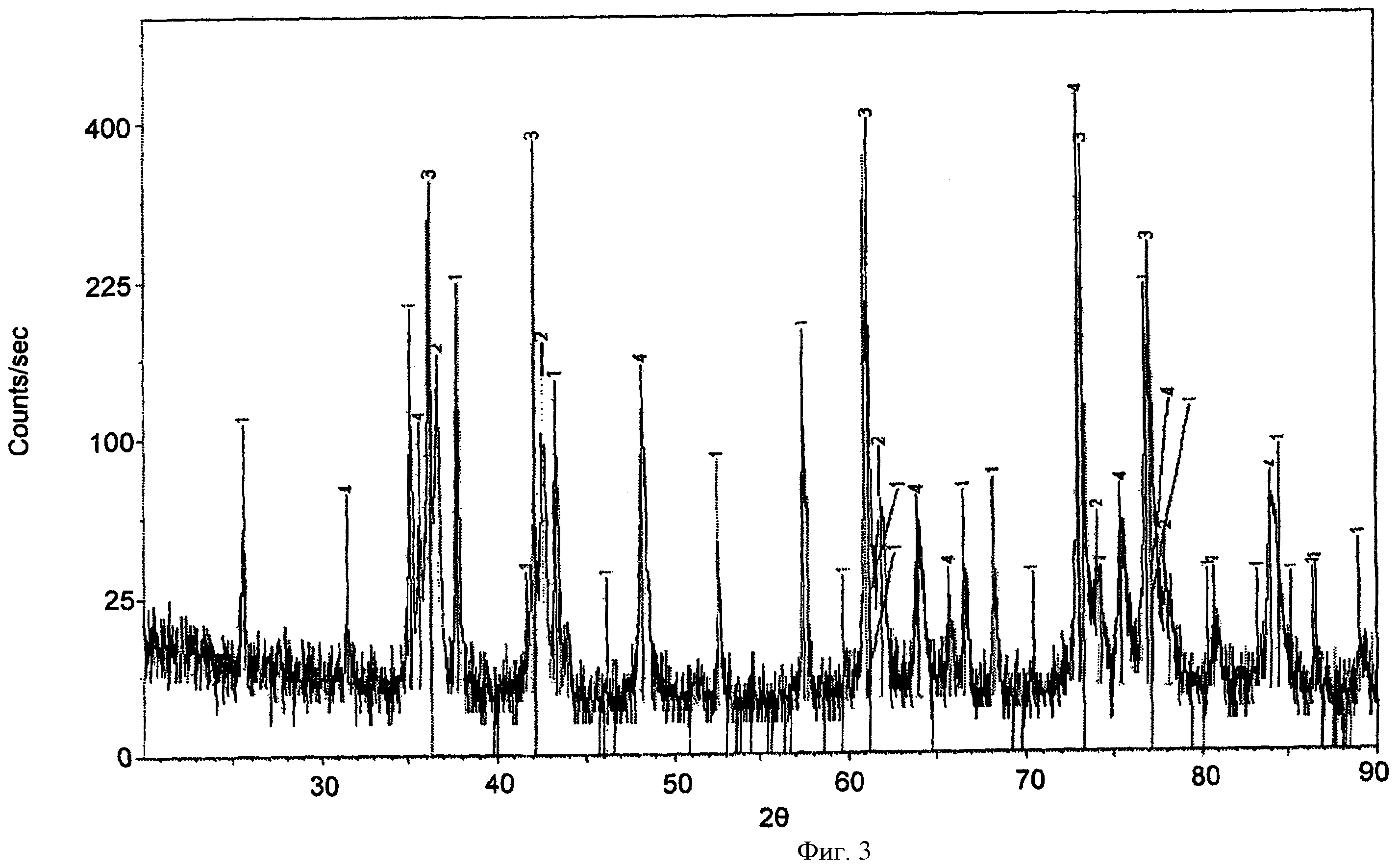

на фиг.3 представлен рентгеновский дифракционный спектр, показывающий кристаллические фазы, идентифицированные в покрытии.

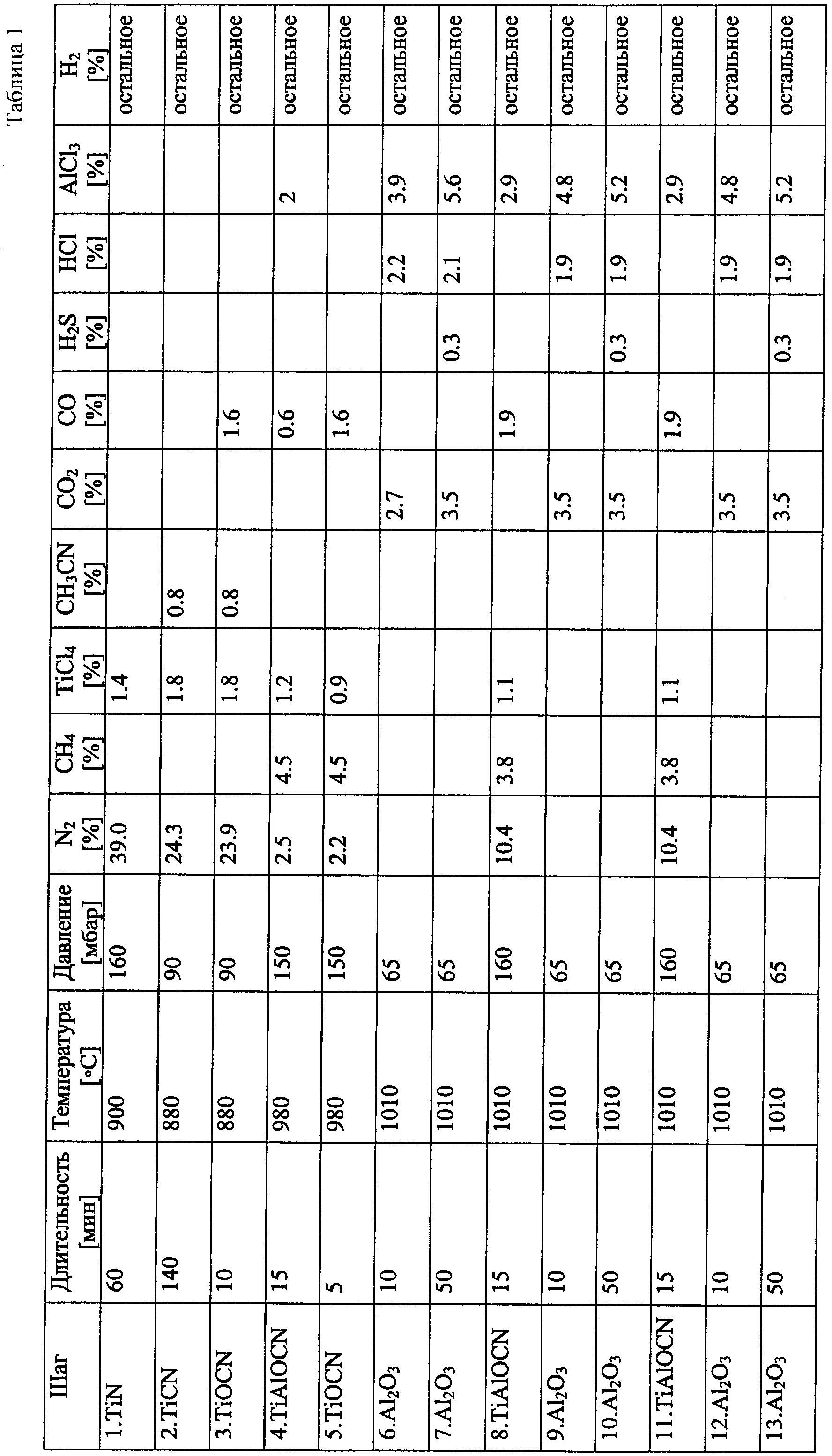

ТАБЛИЦЫ

В таблице 1 сведены данные о температуре, давлении и составах Газовой фазы в процессе осаждения экспериментального покрытия, показанного на фиг.2.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Существует ряд CVD технологий, предназначенных для осаждения Al2O3 (известного также, как оксид алюминия или корунд). Парообразная фаза включает, как правило, легкоиспаряющиеся газы, химически реагирующие на основе с осаждением Al2O3, при этом другие продукты реакции являются газообразными и отводятся. При использовании обычного термического CVD для осаждения Al2O3 требуется температура свыше 1000°С. Процесс CVD с использованием плазмы позволяет наносить такие покрытия при температурах ниже 900°С. В таком процессе химические компоненты декомпозируются и реагируют друг с другом с использованием плазменного разряда и нагрева. В результате очень чистые пленки оксида алюминия могут быть образованы на поверхности основы. Обычно используемый CVD процесс включает коррозионный реагент AlCl3. Использование газовой смеси AlCl3/CO2/H2 при низком давлении приводит в результате к преимущественному росту столбчатой структуры покрытия по сравнению с равноосной. Газовая смесь AlCl3/CO2/Н2 при атмосферном давлении может привести к росту больших зерен.

Алюминий три-изопропилат является другим исходным веществом, которое может быть использовано для осаждения α-оксида алюминия. Другая технология включает реактивное напыление алюминиевых мишеней в аргоно-кислородной плазме.

Алюминий ацетилацетонат также может быть использован как исходное вещество для металлоорганического химического осаждения оксида алюминия из парообразной фазы при атмосферном давлении (см. «MOCVD of Aluminium Oxide Barrier Coating», автор Jan С.Nable и др., J. Phys. IV France 12 (2002) Pr 4-139.

Алюминий трис-тетраметил-гептандионат [Al(thd)3] и алюминий трис-ацетилацетонат [Al(асас)3] также могут быть использованы для осаждения пленок Al2O3 по технологии CVD (см. «Diketonates as Precussors MOCVD of Aluminium Oxide Films Using Aluminium», авторы A.Devi, S.A.Shivashankar и A.G.Samuelson).

Еще одной технологией осаждения тонких пленок алюминия является пиролиз исходного вещества в виде алюминий ацетилацетонат, который может быть выполнен при относительно низкой температуре, например 435-550°С.

При высоких температурах рост зерна преобладает над зарождением новых зерен и осаждение α-оксида алюминия посредством CVD технологии приводит в результате к относительно грубой столбчатой структуре, характеризующейся острыми границами между соседними кристаллами и слабым межкристаллическим взаимодействием. Соответственно, такие покрытия α-оксида алюминия проявляют чувствительность к распространению трещин по толщине покрытия. Температура осаждения не является единственным параметром, влияющим на рост зерна и скорость зарождения новых зерен, другие параметры, такие как парциальные давления реагентов, температура основы, использование H2S или других катализаторов, могут влиять на результирующую микроструктуру и их изменение является средством контроля особенностей получаемых таким образом покрытий.

Характерной особенностью предпочтительных вариантов настоящего изобретения, как описано ниже, является толстое с хорошим сцеплением многослойное покрытие α-оксида алюминия, имеющее тонкую микроструктуру равноосных зерен. Это достигается попеременным осаждением подслоев оксида алюминия и промежуточных слоев второго материала, имеющего хорошую адгезию с подслоем α-оксида алюминия, такого как, например TiAlCON, TiAlON или TiAlOC, предположительно в виде твердого раствора алюминия TiCON, TiON или TiOC соответственно. Второй слой наносится путем химического осаждения из парообразной фазы из смеси TiCl4, ALCl3, N2, CH4, Н2, СО2 и H2S. При этом осаждение α-оксида алюминия периодически прерывается осаждением очень тонких слоев второго материала, который как прерывает рост зерен предыдущего слоя, так и обеспечивает точки для образования новых кристаллов α-оксида алюминия в новом подслое, и наращивается многослойная структура α-оксида алюминия. Таким образом, промежуточный слой второго материала, образованный непосредственно после слоя α-оксида алюминия, предшествует развитию столбчатой структуры в этом слое. Посредством этого предотвращается направленный рост толстого α-оксида алюминия, что значительно уменьшает склонность керамического покрытия к распространению трещин.

Следует отметить, что в отличие от системы, описанной в US 20020176755 A1, и большинства других износостойких покрытий оксидом алюминия, система покрытия в предпочтительных вариантах относится к α-оксида алюминия, а не к к-Al2O3или к γ-Al2O3. Следует подчеркнуть, что, будучи стабильной аллотропной модификацией, α-оксид алюминия является также плотной аллотропной модификацией (его плотность составляет свыше 4 г/см3 против менее 3,6-3,8 г/см3 для других аллотропных модификаций). Установлено, что в условиях давление-температура, возникающих в процессе операций обработки резанием, α-оксид алюминия обладает большей вязкостью, чем другие аллотропные модификации, и имеет возможность пластического деформирования для снятия напряжений. Кроме того, установлено, что промежуточные слои второго материала обладают хорошим сцеплением с оксидом алюминия с обеспечением высокой целостности покрытия. Предположительно, промежуточный слой второго материала создает высокую плотность точек для образования новых кристаллов Al2O3, что приводит в результате к большому числу малых кристаллов. Предположительно также, наличие как Al, так и О во втором материале промежуточных слоев обеспечивает химическое соединение Al и О в Al2O3 и обеспечивает также точки зарождения новых зерен, приводящие к большей плотности зерен оксида алюминия и росту числа малых зерен.

Рассмотрим теперь фиг.1, на которой схематически представлено поперечное сечение слоев покрытия на пластине 10. Как видно на фиг.1 А, пластина 10 состоит из непокрытого корпуса или основы 12 и многослойного покрытия 14. Основа 12 может быть выполнена из сплава на основе быстрорежущей стали, содержащего в дополнение к железу и углероду различные количества тугоплавких металлов, таких как, например, хром, вольфрам, молибден и титан. Альтернативно основа 12 может быть выполнена из керамики, такой как Si3N4, Al2O3, Al2O3/TiC, SiAlON, Al2O3/SiC композит с нитевидными кристаллами и другие. Более подходящим является выполнение основы 12 из композита типа кермета, такого как TiC или TiN в металлической связке. Однако наиболее подходящим является выполнение основы 12 в виде твердого сплава, включающего карбид вольфрама (WC) и дополнительные карбиды, соединенные в металлической матрице, часто в виде кобальта (Co), обозначенного ниже как вольфрамовый твердый сплав. Твердые сплавы описаны на с.321 "Tungsten Properties, Chemistry, Technology of the Element, Alloys, and Chemical compounds", опубликованного Kluwer Academic/Plenum Publishers в 1999. Непокрытая основа 12 может быть выполнена из любого из выше упомянутых материалов и в дальнейшем будет обозначаться как основа 12.

Как правило, основа 12 подготавливается путем обезжиривания, пескоструйной обработки и очистки в ультразвуковой ванне перед осаждением на нее многослойного покрытия 14.

Многослойное покрытие 14 включает относительно толстый слой 16 под покрытие из первого твердого материала. Слой 16 под покрытие, как правило, имеет толщину от 4 мкм до 15 мкм и характеризуется хорошим сопротивлением износу по задней грани и вершине. Тонкий (0,1 мкм-1,5 мкм) базовый слой 18, как правило TiN, может быть осажден перед слоем 16 под покрытие.

Базовый слой 18 позволяет использовать для пластины 10 относительно различные CVD условия, которые могут потребоваться для осаждения слоя 16 под покрытие без обезуглероживания основы 12, посредством чего минимизируется образование нежелательных хрупких η фаз (M12C, М6С, где М - Co и W), образующихся возле поверхности основы 12.

Тонкий связывающий слой 20 (0,1 мкм-1 мкм) осаждается на слой 16 под покрытие. Связывающий слой 20 может иметь сэндвичевую структуру, состоящую из внутреннего связывающего слоя TiAlOCN 22, расположенного между нижним связывающим слоем и верхним связывающим слоем TiOCN, 24, 26 соответственно.

TiCON может быть осажден различными путями. Например: TiCl4+N2+H2+СН4+CO2→TiCON + хлориды и другие газы.

TiAlCON также может быть осажден различными путями. Например: TiCl4+N2+Н2+СН4+CO2+AlCl3→TiAlCON + хлориды и другие газы.

Толстое керамическое покрытие 28 осаждено на связывающий слой 20. Керамическое покрытие 28 имеет слоистую структуру из слоев 30 оксида в виде α-Al2O3с промежуточными слоями 32. Прежде всего осаждается первый оксидный слой 30А. Предположительно, вследствие наличия верхнего связывающего слоя 26 из TiOCN, слой 30А оксида осаждается с высокой плотностью зерна и вследствие этого малым размером зерна и хорошо сцепляется со связывающим слоем 20.

Промежуточный слой 32 является вторым материалом, представляющим собой твердый раствор кислорода и алюминия в матрице TiCN, TiC или TiN. Предполагается, что хорошее сцепление слоя 30 оксида с промежуточным слоем 32 является результатом взаимодействия Al и О промежуточного слоя 32 со слоем 30 оксида за счет большей кристаллической и химической совместимости промежуточного слоя 32, обеспечивающих образование на нем слоя 30 оксида.

Если допустить неограниченный рост, зерна слоя 30 оксида, как правило становятся большими и столбчатыми. В некоторых случаях они могут иметь преобладающую ориентацию. Однако в настоящем варианте очень тонкий первый промежуточный слой 32А TiAlCON, например, осаждается на первый слой 30А оксида. Первый промежуточный слой 32А ограничивает рост зерна первого слоя 30А оксида и предположительно обеспечивает свежие точки образования и роста зерен, на которые может быть осажден второй слой 30В оксида. Затем может быть осажден второй очень тонкий промежуточный слой 32В.

Путем попеременного осаждения слоев 30 оксида и промежуточных слоев 32 с помощью технологии CVD может быть получено толстое керамическое покрытие 28, имеющее равноосные зерна малого размера. Каждый промежуточный слой 32 ограничивает рост зерна предшествующего слоя 30 оксида и возможно обеспечивает также высокую плотность точек образования новых керамических кристаллов.

Следует подчеркнуть, что улучшение твердости и износостойкости большинства материалов связано с уменьшением размера зерна в соответствии с эффектом Hall-Petch. Кроме того, более значимым является постоянное образование новых точек роста, ограничивающих образование толстых направленных столбчатых кристаллов, что значительно уменьшает чувствительность к распространению трещин в полученном таким образом керамическом покрытии.

Предпочтительное количество слоев 30 оксида и промежуточных слоев 32 в керамическом покрытии 28 зависит от конструкционных критериев для каждого специфического применения. Предположительно при определенном размере состав промежуточного слоя 32, и особенно содержание Al и О в твердом растворе в промежуточном слое 32, определяет размер зерна. Следует отметить, что хотя состав промежуточного слоя 32 зависит от парциальных давлений реагирующих компонентов, прямо этим не определяется, при этом концентрация различных элементов в покрытии не изменяется соответственно изменению их концентрации в реагирующих газах.

В предпочтительном варианте основа 12 выполнена из вольфрамового твердого сплава, а в качестве первого материала слоя 16 под покрытие использован TiCN, который наилучшим образом проявляется в уменьшении износа по задней грани и уменьшении лунки износа. Чтобы избежать при различных условиях, необходимых для осаждения TiCN слоя 16 под покрытие, обезуглероживания основы 12, которая в противном случае может привести к образованию хрупких η фаз, предпочтительно на нее наносят базовый слой 18. Установлено, что с этой целью TiN, хорошо известный для специалистов, является подходящим вариантом для базового слоя 18.

Связывающий слой 20 осажден между TiCN слоем 16 под покрытие и керамическим покрытием 28, которое составлено из чередующихся слоев 30 оксида α-Al2O3 и промежуточных слоев 32 TiAlCON, лежащих друг на друге (30А, 32А, 30В, 32В, 30С, 32С …).

Использование TiAlCON для промежуточных слоев 32А, 32В, 32С … способствует образованию на них α-Al2O3оксидных слоев 30В, 30С, 30D …. Установлено, что чередующиеся слои 30А, 30В, 30С … α-Al2O3оксида и промежуточные слои 32А, 32В … имеют высокую адгезию.

Количество оксидных 30 и промежуточных 32 слоев во многом зависит от требуемой толщины покрытия 28. В основном путем изменения рабочей температуры и парциальных давлений используемых газов активности базового слоя 18, в особенности его верхней поверхности, может быть получено преобладание зарождения оксидов 30 над ростом зерна и в результате получены зерна с меньшим размером. Предположительно также, что слои 30А, 30В, 30С … α-Al2O3оксида являются почти полностью равноосными или в любом случае менее направленными, чем столбчатые кристаллы, образованные при непрерывном CVD.

Практично, для обеспечения привлекательного внешнего вида верхний слой 34 может быть осажден на покрытие 14, описанное выше. Для этой цели может быть использован TiN, имеющий, как известно, приятный золотой цвет. Наружный слой 34 TiN может быть удален по меньшей мере на передней поверхности пластины.

Пример 1.

Для подтверждения изложенного рассмотрим представленную на фиг.2 микрофотографию, полученную с помощью электронного сканирующего микроскопа (SEM) и показывающую поперечное сечение пластины 100, включающей основу 112 и многослойное покрытие 114 в соответствии с предпочтительным вариантом изобретения. Внизу изображения показана основа 112 из вольфрамового твердого сплава. Угловатые кристаллы карбида вольфрама имеют средний размер зерна около 1 мкм. Многослойное покрытие 114 включает тонкое базовое покрытие TiN 1128 толщиной около 1 мкм. Сверху на базовом покрытии 118 TiN был осажден относительно толстый, около 7 мкм, слой под покрытие со столбчатым TiCN. Сверху осажден связывающий слой 120, выполненный в виде системы, имеющей сэнвичевую структуру TiOCN, TiAlOCN и TiOCN, однако вследствие взаимной диффузии ослаблен контраст между различными подслоями системы и они не различимы на SEM микрофотографии.

Показано слоистое толстое керамическое покрытие 128 из чередующихся подслоев 130А, 130В и 130С оксида α-Al2O3, толщиной приблизительно 1 мкм, и промежуточных слоев 132А, 132В, 132С TiAlOCN, толщиной приблизительно 0,1 мкм. Таким образом, отношение толщин слоя оксида и промежуточного слоя составляет порядка 10. Это отношение может принимать другие значения, предпочтительно между 7 и 15, может быть виден также наружный слой 134 TiN толщиной приблизительно 0,5 мкм.

Температура, давление и скорости потоков газов, используемых для химического осаждения, показаны в таблице 1. Эти данные обеспечивают полную возможность воспроизведения предпочтительного варианта изобретения.

Покрытие, показанное на фиг.2, было исследовано с помощью дифракции рентгеновских лучей (XRD) от источника Cu-Kα. На фиг.3 показан спектр дифракции рентгеновских лучей. Как хорошо известно специалистам, по вертикальной оси показано количество импульсов в секунду фотонов, регистрируемых детектором рентгеновского излучения, а по горизонтальной оси (29) - дифракционный угол (на который установлен детектор), где θ - угол отклонения рентгеновских лучей. Все главные пики имеют следующие обозначения: 1 - α-Al2O3; 2 - TiN; 3 - TiCN(MT) и 4 - WC. Как ясно показано, слои оксида состоят из α-Al2O3, другие аллотропные модификации отсутствуют. Более того, острота пиков и относительно низкий уровень шумового фона показывают, что покрытие имеет исключительно кристаллическую структуру с размером кристаллов более 100 нм.

Примеры 2-4 представляют преимущества пластин типа А (т.е. пластин, покрытых в соответствии с изобретением), которые были испытаны в идентичных условиях вместе с пластинами типа В (т.е. пластинами с известными покрытиями). Детали известного из уровня техники покрытия пластин типа В от внутреннего слоя до наружного слоя следующие: за внутренним слоем TiN толщиной приблизительно 0,6 мкм следует толстый слой TiCN MT толщиной приблизительно 6 мкм со столбчатыми зернами, полученный по технологии MT CVD. Третий слой TiN имеет толщину приблизительно 0,15 мкм, а четвертый слой TiC имеет толщину приблизительно 0,3 мкм. Пятый слой TiOCN имеет толщину приблизительно 0,1 мкм, а шестой слой α-Al2O3имеет толщину приблизительно 3 мкм. Наружный слой TiN имеет толщину приблизительно 0,8 мкм.

Примеры сведены в таблицы.

Пример 2

Пример 3

Пример 4.

Хотя выше приведены комбинации материалов предпочтительного варианта, возможны другие материалы и комбинации, могут быть заменены легирующие элементы.

Таким образом, объем настоящего изобретения определен в приведенной ниже формуле изобретения и включает как комбинации и подкомбинации различных особенностей, описанных выше, так и их изменения и модификации, которые становятся ясными для специалиста после ознакомления с приведенным выше описанием.

В формуле изобретения слово «включать» и его различные варианты, такие как «включает», «включающий» и другие, относятся к приведенным далее компонентам, но в основном не исключают других компонентов.

Реферат

Изобретение относится к улучшенным системам покрытия, в частности к новым толстым покрытиям и способам их выполнения для получения режущих инструментов. Режущая пластина с многослойным керамическим покрытием, осажденным на ней по технологии CVD, содержит чередующиеся слои α-Al2O3 с промежуточными слоями, адгезивно прикрепленными к слоям α-Al2O3, причем промежуточные слои выполнены из материала, выбранного из группы, состоящей из TiAlON, TiAlOC и TiAlCON. Получаются режущие инструменты с улучшенными свойствами: с высокой вязкостью и низкой склонностью как к образованию трещин, так и к отслаиванию. 2 н. и 17 з.п. ф-лы, 4 пр., 3 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Режущий инструмент с окисным покрытием и способ его нанесения

Режущий инструмент и способ нанесения покрытия нанего

Комментарии