Способ и устройство для реакторов осаждения - RU2502834C2

Код документа: RU2502834C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем относится к устройству и способу для реакторов осаждения. В частности, но не исключительно, изобретение относится к устройству и способу для таких реакторов осаждения, в которых материал осаждается на поверхности в результате последовательных самонасыщаемых поверхностных реакций.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Метод эпитаксии атомных слоев (ALE - atomic layer epitaxy), был изобретен доктором Туомо Сунтола (Tuomo Suntola) в начале 1970-х годов. Другое родовое наименование метода - послойное атомное осаждение (ALD - atomic layer deposition), в настоящее время оно используется вместо ALE. ALD - это специальный химический метод осаждения, основанный на последовательном направлении по меньшей мере двух видов реакционноспособных прекурсоров на подложку, размещенную в нагретой реакционной зоне. Механизм роста при ALD основан на различии в прочности связи при химической адсорбции (хемосорбции) и физической адсорбции. В ALD используется хемосорбция и устраняется физическая адсорбция в процессе осаждения. При хемосорбции между атомом (атомами) поверхности твердой фазы и молекулой, прибывающей из газовой фазы, образуется прочная химическая связь. Связывание физической адсорбцией намного слабее, так как оно происходит только в результате Ван-дер-Ваальсовых взаимодействий. Связи, образованные в результате физической адсорбции, легко разрушаются тепловой энергией, когда местная температура выше температуры конденсации молекул.

По определению, реакционная зона реактора ALD включает все нагретые поверхности, которые могут подвергаться поочередному и последовательному воздействию каждого из прекурсоров ALD, используемых для осаждения тонких пленок. Основной цикл осаждения ALD включает четыре последовательных этапа: импульс А, продувку А, импульс В и продувку В. Импульс А обычно включает подачу паров металлического прекурсора, а импульс В - паров неметаллического прекурсора, в частности паров азотного или кислородного прекурсора. Для удаления газовых побочных продуктов реакции, а также остаточных молекул реагента из зоны реакции в ходе продувки А и продувки В используются инертный газ, например, азот или аргон, и вакуумный насос. Последовательность осаждения включает по меньшей мере один цикл осаждения. Циклы осаждения повторяются до тех пор, пока последовательность осаждения не даст тонкую пленку желаемой толщины.

Вещества-прекурсоры посредством хемосорбции образуют химическую связь с реакционно-активными участками нагретых поверхностей. Условия обычно подбираются таким образом, чтобы за один импульс прекурсора на поверхностях образовывалось не более монослоя твердого материала. Таким образом, процесс роста является самоограничиваемым или самонасыщаемым. Например, первый прекурсор может включать лиганды, которые остаются прикрепленными к адсорбированному веществу и насыщают поверхность, что предотвращает дальнейшую хемосорбцию. Температура реакционной зоны поддерживается выше температур конденсации и ниже температур термического разложения используемых прекурсоров, так что молекулы вещества прекурсора химически адсорбируются на подложке (подложках) по существу в неизменном виде. «По существу в неизменном виде» означает, что из молекул прекурсора могут выходить летучие лиганды, когда молекулы вещества прекурсора химически адсорбируются на поверхности. Поверхность по существу насыщается реакционно-активными участками первого типа, т.е. адсорбированным веществом из молекул первого прекурсора. За этим этапом хемосорбции обычно следует этап первой продувки (продувки А), в ходе которой из зоны реакции удаляются излишки первого прекурсора и возможные побочные продукты реакции. Затем в зону реакции вводятся пары второго прекурсора. Молекулы второго прекурсора обычно реагируют с адсорбированным веществом из молекул первого прекурсора, образуя при этом требуемый тонкопленочный материал. Рост заканчивается, когда использовано все количество адсорбированного первого прекурсора и поверхность по существу насыщена реакционно-активными участками второго типа. Излишки паров второго прекурсора и возможные газообразные побочные продукты реакции удаляются затем на этапе второй продувки (продувки В). Далее цикл повторяется до тех пор, пока пленка не нарастет до нужной толщины. Циклы осаждения могут также быть и более сложными. Так, например, эти циклы могут включать три или более импульсов паров реагентов, разделенных этапами продувки. Все эти циклы осаждения образуют последовательность осаждения по времени, управляемую логическим устройством или микропроцессором.

Пленки, выращенные способом ALD, плотны, не имеют микроотверстий и однородны по толщине. Например, оксид алюминия, выращенный из триметилалюминия (СН3)3Al, называемого также ТМА, и воды при 250-300°C обычно имеет неоднородность около 1% на пластинке размером 100-200 мм. Тонкие пленки оксида металла, выращенные способом ALD, пригодны для использования в качестве диэлектриков затвора, изоляторов электролюминесцентного дисплея, конденсаторных диэлектриков и пассивирующих слоев. Тонкие пленки нитрида металла, выращенные способом ALD, пригодны для использования в качестве диффузионных барьеров, например, в двойных дамасских структурах.

Прекурсоры, подходящие для процессов в различных реакторах ALD, раскрыты, например, в обзорной статье R. Puurunen, "Surface chemistry of atomic layer deposition: A case study for the trimethylaluminium/water process", J. Appl. Phys., 97 (2005), p.121301, включенной в настоящее описание посредством ссылки.

В типовом реакторе циклы осаждения ALD производятся на одну пластинку или подложку. И хотя этот способ с единственной пластинкой может быть удовлетворителен для исследовательских целей, но он не удовлетворяет, таким, например, требованиям возможного массового производства, как производительность (выход продукта) или среднее время между операциями обслуживания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в предложении устройства и способа, пригодных для выращивания материала на поверхностях партии пластинок или подложек в реакторе периодического действия.

Согласно первому аспекту настоящего изобретения предлагается способ, включающий введение паров прекурсора по меньшей мере по одной подающей линии в реакционную камеру реактора осаждения и

осаждение материала на поверхности партии вертикально расположенных подложек в реакционной камере посредством установления вертикального потока паров прекурсора в реакционной камере и введения его в вертикальном направлении в промежутки между указанными вертикально расположенными подложками.

Некоторые варианты осуществления предусматривают новую геометрию потока газа в устройстве и мощную систему манипулирования подложками.

В некоторых вариантах осуществления направление указанного вертикального потока является направлением сверху вниз. В одном из вариантов осуществления вертикально расположенные подложки образуют в держателе подложек горизонтальный пакет вертикально расположенных подложек с равномерным распределением по горизонтали.

В некоторых вариантах осуществления указанная партия вертикально расположенных подложек включает набор пластин, расположенных параллельно в подвижном держателе подложек, причем указанный набор пластин включает по меньшей мере две пластины. В некоторых вариантах осуществления количество подложек или пластин намного больше двух, например, в районе пяти, десяти, двадцати, двадцати пяти и более, в некоторых вариантах осуществления - в интервале от 8 до 25, в других даже больше. Подложки могут быть пластинами полупроводника, в частности, кремниевыми пластинами, например, с размерами 3-12 дюймов. В некоторых вариантах осуществления подложки могут быть кусками или пластинами керамики, например, партией пьезоэлектрических сплошных подложек. В некоторых вариантах осуществления подложки могут включать куски металла различной формы, например, металлические сферы.

В некоторых вариантах осуществления указанный держатель подложек крепится к подвижной крышке реакционной камеры. В некоторых вариантах осуществления пары прекурсора вводятся в реакционную камеру через крышку реакционной камеры.

В некоторых вариантах осуществления пары прекурсора подаются через крышку реакционной камеры в расширительный объем, а из этого расширительного объема в вертикальном направлении через распределительную пластину - в часть реакционной камеры, содержащую указанные подложки.

В некоторых вариантах осуществления размер реакционной камеры специально оптимизирован под размер партии вертикально расположенных подложек или под размер держателя подложек, несущего указанные подложки. Тем самым может быть достигнута экономия расхода прекурсора. В некоторых вариантах осуществления размер реакционной камеры может регулироваться, например, с помощью регулирующей (подгоночной) части или перемещения корпуса реакционной камеры.

Согласно второму аспекту настоящего изобретения предлагается устройство, включающее:

по меньшей мере одну подающую линию, выполненную с возможностью подачи паров прекурсора в реакционную камеру реактора осаждения, где

указанная реакционная камера выполнена с возможностью осаждения материала на поверхности партии вертикально расположенных подложек в реакционной камере посредством установления вертикального потока паров прекурсора в реакционной камере и введения его в вертикальном направлении в промежутки между указанными вертикально расположенными подложками.

В некоторых вариантах осуществления устройство включает неподвижный корпус реакционной камеры и подвижную крышку реакционной камеры, способную вместить держатель для нескольких подложек.

В некоторых вариантах осуществления доступ к партии возможен с верхней стороны реактора.

Способ и устройство могут быть предназначены для выращивания материала или тонких пленок на нагретых поверхностях посредством последовательных самонасыщаемых поверхностных реакций при давлении ниже атмосферного. Устройство может быть устройством для выращивания по методу ALD (послойного атомного осаждения), или ALE (эпитаксии атомных слоев), или аналогичным. Требуемая толщина тонких пленок обычно лежит в пределах от одного монослоя, или молекулярного слоя, до 1000 мм или более.

Различные иллюстративные варианты осуществления настоящего изобретения описаны в нижеследующем подробном описании, а также в зависимых пунктах приложенной к описанию формулы изобретения. Эти варианты осуществления проиллюстрированы со ссылкой на отдельные аспекты изобретения. Специалисту понятно, что любой вариант осуществления может быть скомбинирован с другим вариантом (вариантами) в рамках того же аспекта. Кроме того, любой вариант осуществления может быть применен в рамках других аспектов, как самостоятельно, так и в комбинации с другим вариантом (вариантами).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже настоящее изобретение описывается более подробно - только для примера - со ссылкой на сопроводительные фигуры, на которых представлены:

на фиг.1 - разрез реакционной камеры реактора осаждения с линиями подачи и выпуска согласно одному из вариантов осуществления;

на фиг.2 - другой разрез реакционной камеры реактора осаждения по фиг.1;

на фиг.3 - альтернативный вариант осуществления;

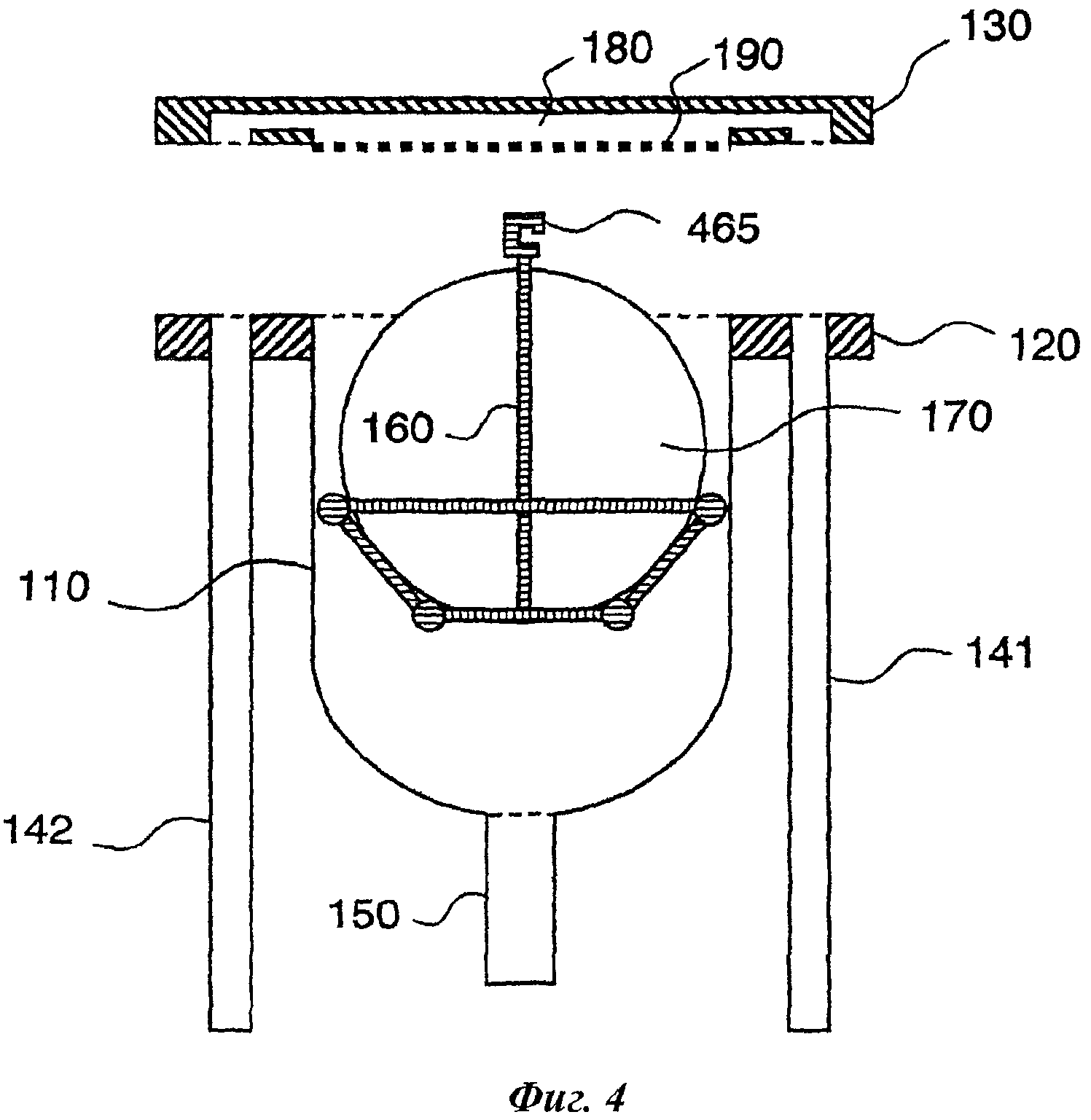

на фиг.4 - чертеж сборки устройства по фиг.1;

на фиг.5 - чертеж сборки реакционной камеры в другом варианте осуществления;

на фиг.6 - вид спереди реакционной камеры по фиг.5;

на фиг.7 - разрез по А-А по фиг.6;

на фиг.8 - аксонометрическая проекция с разнесением частей реактора осаждения в одном из вариантов осуществления;

на фиг.9 - разрез с разнесением частей реактора осаждения по фиг.8;

на фиг.10 - другой разрез с разнесением частей реактора осаждения по фиг.8;

на фиг.11 - еще один разрез реактора осаждения по фиг.8, крышка реактора изображена отдельно, держатель подложек смонтирован на своем месте внутри реактора;

на фиг.12 - разрез реактора осаждения по фиг.8 в сборе;

на фиг.13 - другой разрез реактора осаждения по фиг.8 в сборе;

на фиг.14 - более детальное изображение прикрепления держателя подложек к крышке реакционной камеры в одном из вариантов осуществления;

на фиг.15 - изображение, представленное на фиг.14, под другим углом зрения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В нижеследующем описании технология осаждения атомных слоев (ALD) используется в качестве примера. Но сделано это не для того, чтобы строго ограничиться этой технологией; следует понимать, что определенные варианты осуществления могут применяться также в способах и устройствах, использующих иные сопоставимые технологии осаждения атомных масштабов.

Основы механизма выращивания способом ALD специалистам известны. К тому же детали способа ALD уже были освещены во вводной части настоящего патентного описания. Здесь эти детали не повторяются, и в этом отношении делается ссылка на вводную часть.

На фиг.1 показаны в разрезе некоторые детали устройства ALD (или реактора). Устройство включает реакционную камеру, образованную корпусом 110 реакционной камеры, верхним фланцем 120 реакционной камеры и крышкой 130 реакционной камеры. Устройство также включает подающие линии 141, 142 реакционной камеры и выпускную трубу 150 реакционной камеры. Количество подающих линий может варьироваться в зависимости от исполнения.

Держатель 160 подложек опущен на дно реакционной камеры. Держатель 160 подложек несет партию вертикально расположенных подложек или пластин 170.

В течение импульса паров прекурсора пары прекурсора текут по подающей линии 141 (как показано стрелкой 101) в вертикальном направлении в крышку 130 реакционной камеры снизу через канал, выполненный в верхнем фланце 120. Этот поток делает поворот на 90° (как показано стрелкой 102) в крышке 130 и входит в горизонтальном направлении в пространство над подложками 170 через горизонтальный трубопровод. (Поворот, однако, не обязательно должен составлять 90°.) Это пространство может быть обозначено как расширительный объем 180. Под расширительным объемом 180 устройство включает распределительную часть (или пластину) 190, которая может быть, например, сеткой или перфорированной пластиной и может крепиться к крышке 130. Поток делает еще один поворот в расширительном объеме 180 и входит в вертикальном направлении сверху вниз через распределительную часть в реакционную зону реакционной камеры (как показано стрелками 103). В реакционной зоне пары прекурсора входят в вертикальном направлении в промежутки между вертикально расположенными подложками 170. В промежуточном пространстве между подложками 170 пары прекурсора реагируют с реакционно-активными участками на поверхностях подложек. В одном из вариантов осуществления поток прекурсора течет в вертикальном направлении вдоль по существу параллельных поверхностей подложек от верхней стороны реакционной камеры к нижней стороне реакционной камеры и к выпускной трубе 150. Побочные продукты реакции и оставшиеся молекулы газообразного прекурсора выдуваются из реакционной камеры на последующем этапе продувки (как показано стрелками 104).

В одном из вариантов осуществления подающая линия 141 используется для подачи паров первого прекурсора, инертного носителя и продувочного газа, а подающая линия 142 используется для подачи в реакционную камеру паров второго прекурсора, инертного носителя и продувочного газа.

В альтернативном варианте пары прекурсора втекают в крышку 130 реакционной камеры сбоку в горизонтальном направлении через канал, выполненный в крышке 130 (не показан на фиг.1). В этом варианте указанный вертикальный канал в верхнем фланце не нужен. В другом альтернативном варианте пары прекурсора втекают в крышку 130 реакционной камеры опять-таки в вертикальном направлении снизу, но полностью обходя верхний фланец 120. В этом варианте горизонтальный диаметр верхнего фланца 120 может быть, например, меньше, чем горизонтальный диаметр крышки 130, обеспечивая обходящий проток.

На фиг.2 показан другой разрез устройства фиг.1. На этой фигуре показан разрез по плоскости, повернутой на 90° относительно плоскости по фиг.1. Если разрез по фиг.1 считать видом спереди, то разрез по фиг.2 будет видом сбоку, например, слева.

На фиг.2 размещение подложек (или пластин) 170 в держателе 160 подложек может быть показано лучше. Подложки 170 расположены вертикально, так что поверхность каждой из подложек лежит в вертикальной плоскости. Подложки 170 могут быть расположены в держателе 160 подложек в ряд и, находясь в этом ряду, могут быть параллельны друг другу. Подложки 170 закреплены в держателе 160 подложек.

Для повышения эффективности использования реакционной зоны расстояния между подложками 170 малы. Однако эти расстояния достаточно велики для того, чтобы поток прекурсора мог надлежащим образом входить в пространство между подложками 170. В некоторых вариантах осуществления эти по существу равные расстояния обычно выбираются в диапазоне 1-10 мм, в одном из вариантов - в диапазоне 2-5 мм. В примере, показанном на фиг.1 и 2, количество подложек в партии - 16.

Размер реакционной камеры может быть специально оптимизирован под размер партии вертикально расположенных подложек или под размер держателя подложек, несущего указанные подложки. Тем самым может быть достигнута экономия расхода прекурсора.

В некоторых вариантах осуществления размер реакционной камеры может регулироваться, например, вставкой в реакционную камеру ограничивающей пространство подгоночной части или посредством перемещения реакционной камеры - или посредством перемещения имеющего отличающийся размер корпуса 110 реакционной камеры.

На фиг.3 показан другой разрез устройства фиг.1 в другом варианте осуществления. В этом варианте используется тонкая реакционная камера, которая включает тонкий держатель 160 подложек с меньшим количеством подложек 170. Количество подложек в этом варианте - две. Тонкий реактор, представленный на фиг.3, получается, например, заменой большой (или нормальных размеров) реакционной камеры, показанной на фиг.2, на более тонкую.

В обоих устройствах, показанных на фиг.2 и фиг.3, размер держателя 160 подложек, несущего подложки 170, выбирается так, чтобы держатель 160 подложек с подложками 170 заполнял донную часть реакционной камеры. Таким образом может быть повышена эффективность расходования прекурсоров.

На фиг.4 показан сборочный чертеж устройства фиг.1. Держатель 160 подложек может быть поднят из реакционной камеры или опущен в реакционную камеру посредством захвата на подъемную деталь или крюк 465 с внешним подъемным приспособлением (не показано на фиг.4) и перемещения в нужном направлении. Подвижная крышка 130 реакционной камеры может быть прижата к верхнему фланцу 120 реакционной камеры и уплотнена толерантным или тесным уплотнением. Толерантное уплотнение означает конструкцию, в которой две по существу подобных поверхности (например, гладких плоских поверхности или плоских шероховатых, например, матированных стеклянной дробью) находятся в тесном контакте друг с другом, перекрывая поток газа между указанными поверхностями.

Материал держателя 160 подложек обычно включает нержавеющую сталь, никель, титан, карбид кремния (например, карбид кремния, полученный из графита химической инфильтрацией паров) или кварц. В одном из вариантов держатель 160 подложек перед вводом в употребление покрывается аморфной тонкой пленкой (например, пленкой Al2O3 толщиной 100-200 нм) для защиты поверхности держателя от действия вызывающих коррозию химикатов.

На фиг.5 показан чертеж сборки реакционной камеры согласно другому варианту осуществления. В этом варианте имеется три подающих линии 141-143, подсоединенных к по существу прямоугольному верхнему фланцу 120 реакционной камеры. Реакционная камера может быть с помощью снимаемого подъемного рычага 515 поднята из реактора для обслуживания или замены. Держатель 160 подложек может быть поднят из реакционной камеры или опущен в реакционную камеру посредством захвата на подъемную деталь или крюк 465 с внешним подъемным приспособлением 568.

На фиг.6 показан вид спереди реакционной камеры фиг.5 в собранном (или закрытом) состоянии. Подвижная крышка 130 реакционной камеры уплотнена по отношению к верхнему фланцу 120 реакционной камеры толерантным уплотнением.

На фиг.7 показан разрез по A-A реакционной камеры фиг.6. В течение импульса паров прекурсора пары прекурсора текут по подающей линии 143 (как показано стрелкой 701) в вертикальном направлении. Затем поток делает поворот на 90° и входит сбоку в горизонтальном направлении в верхний фланец 120 реакционной камеры. (Поворот, однако, не обязательно должен составлять 90°.) Поток паров прекурсора продолжает течь по горизонтальному каналу в верхнем фланце 120 и входит в расширительный объем 180. Под расширительным объемом 180 устройство включает распределительную часть (или пластину) 190, которая может быть, например, сеткой или перфорированной пластиной. Распределительная часть 190 в этом варианте прикреплена к крышке 130 реакционной камеры распорным штифтом 785. Поток делает еще один поворот в расширительном объеме 180 и входит в вертикальном направлении сверху вниз через распределительную часть 190 в реакционную зону реакционной камеры (как показано стрелками 103). В реакционной зоне пары прекурсора входят в вертикальном направлении в промежутки между вертикально расположенными подложками 170, которые несет держатель 160 подложек (хотя на фиг.7 подложки 170 не показаны). Далее процесс продолжается аналогично описанному в связи с фиг.1.

На фиг.8 показана аксонометрическая проекция с разнесением определенных деталей реактора осаждения в одном из вариантов осуществления. Реактор включает вакуумную камеру 805, сформированную из трубной арматуры, например, из патрубка по стандарту ISO с двумя фланцами, соединенными с патрубком на болтах, или из фитинга по стандарту CF, или из аналогичной арматуры. Диаметр арматуры достаточно велик для размещения реакционной камеры с партией пластин размером 100-300 мм и нагревателями, соответственно конкретному варианту осуществления.

Крышка 831 вакуумной камеры объединена с крышкой 130 реакционной камеры, образуя тем самым систему крышек. Держатель 160 подложек, несущий партию подложек 170, вертикально расположенных одна рядом с другой вдоль горизонтальной линии, прикреплен к системе крышек. Реакционная камера может быть загружена в вертикальном направлении сверху посредством опускания системы крышек, к которой прикреплен держатель 160 с подложками 170. Это может быть осуществлено, например, с помощью подходящего загрузочного приспособления. В кожухе 895 устройства имеется отверстие, в которое входит система крышек.

На фиг.9 показан разрез с разнесением частей реактора осаждения фиг.8. Держатель 160 подложек своей верхней подъемной деталью или крюком 465 прикреплен к ответной части в системе крышек. Распределительная часть 190 прикреплена к системе крышек распорными штифтами 785.

На фиг.10 показаны разрез и аксонометрическая проекция с разнесением частей реактора осаждения фиг.8. На фиг.10 видны также подающие линии 141, 142 реакционной камеры.

На фиг.11 показаны еще один разрез и аксонометрическая проекция реактора осаждения фиг.8, крышка реактора изображена отдельно, держатель подложек смонтирован на своем месте в реакционной камере.

На фиг.12 показаны разрез и аксонометрическая проекция реактора осаждения фиг.8 в собранном рабочем состоянии.

На фиг.13 показан другой разрез реактора осаждения фиг.8 в собранном рабочем состоянии. В этом примере количество подложек в партии - 25. В течение импульса паров прекурсора пары прекурсора текут по подающей линии 141 (как показано стрелкой 101) в вертикальном направлении в крышку 130 реакционной камеры снизу через канал, выполненный в верхнем фланце 120. Этот поток делает поворот на 90° (как показано стрелкой 102) в крышке 130 и входит в горизонтальном направлении в расширительный объем 180 над подложками 170 через горизонтальный паропровод. (Поворот, однако, не обязательно должен составлять 90°.) Под расширительным объемом 180 устройство включает распределительную часть (или пластину) 190, которая может быть, например, сеткой или перфорированной пластиной и может крепиться к крышке 130. Поток делает еще один поворот в расширительном объеме 180 и входит в вертикальном направлении сверху вниз через распределительную часть в реакционную зону реакционной камеры (как показано стрелками 103). В реакционной зоне пары прекурсора входят в вертикальном направлении в промежутки между подложками 170, размещенными в держателе подложек в вертикальном положении. В промежуточном пространстве между подложками 170 пары прекурсора реагируют с реакционно-активными участками на поверхностях подложек. Поток прекурсора течет в вертикальном направлении вдоль поверхностей подложек к выпускной трубе 150. Побочные продукты реакции и оставшиеся молекулы прекурсора выдуваются из реакционной камеры на последующем этапе продувки (как показано стрелками 104).

Управление температурой реакционной зоны может осуществляться нагревательным элементом (элементами). Согласно одному из вариантов осуществления нагрев реакционной зоны осуществляется одним или несколькими резисторами 1301. В одном из вариантов терморезистор (терморезисторы) 1301 нагреваются электрически. Они могут быть подключены к управляемому компьютером источнику питания (не показан).

На фиг.14 представлено более детальное изображение прикрепления держателя подложек к крышке реакционной камеры в одном из вариантов осуществления. Держатель 160 подложек своей верхней поъемной деталью или крюком (крюками) 465 прикреплен к ответной части 1456 в системе крышек. Распределительная часть 190 прикреплена к системе крышек распорными штифтами 785.

На фиг.15 под другим углом зрения показано изображение, представленное на фиг.14. Видны распределительная часть 190 и отверстия 1521-1523 в крышке 130 реакционной камеры для подающих линий 141-143, соответственно, через которые в крышку 130 реакционной камеры поступает поток прекурсора или инертного продувочного газа. Количество отверстий в крышке 130 реакционной камеры и количество соответствующих линий подачи обычно варьируется в пределах от 2 до 4 - или имеется возможность принять даже больше вводов от источников химических паров из 2 или большего числа систем источников с компьютерно-управляемым соединением по потоку с указанными линиями подачи.

Ниже описан пример осаждения тонкой пленки на партию подложек (ссылки даются на вышеописанные фиг.1-15).

Вначале реакционная камера находилась при комнатном давлении. Крышку 130 реакционной камеры поднимали подъемным механизмом (не показан) в верхнее положение, открывая внутреннее пространство реакционной камеры. Подъемный механизм приводили в действие пневмоцилиндром. В других вариантах осуществления подъемный механизм может быть оснащен шаговым электродвигателем. Держатель 160 подложек с некоторым количеством загруженных подложек опускали подъемной деталью 465 в корпус 110 реакционной камеры. Крышку 130 реакционной камеры опускали подъемным механизмом в нижнее положение, герметизируя реакционную камеру. В то же время окружающую вакуумную камеру 805 герметизировали от проникновения комнатного воздуха подвижной крышкой 831 вакуумной камеры, так как в этой спаренной системе крышек крышка 130 реакционной камеры соединена с крышкой 831 вакуумной камеры. Затем реакционную камеру откачивали вакуумным насосом. Инертный продувочный газ, включающий азот или аргон, подавали через подающие линии 141-143 в каналы верхнего фланца 120 реакционной камеры и далее в реакционную зону. Сочетание откачки вакуумным насосом и продувки инертным газом стабилизировало давление в реакционной зоне, предпочтительно, в диапазоне около 1-5 гПа абсолютного давления. Температуру держателя 160 подложек стабилизировали на уровне температуры осаждения. В данном примере температура осаждения составляла +300°C для выращивания оксида алюминия Al2O3 по способу ALD из триметилалюминия ТМА и паров воды H2O. Источник ТМА (не показан) был компьютерно-управляемо соединен по потоку с первой подающей линией 141. Источник H2O (не показан) был компьютерно-управляемо соединен по потоку со второй подающей линией 142. Третья подающая линия 143 была зарезервирована для третьего химического источника. В данном примере эта подающая линия использовалась только для инертного продувочного газа. По достижении запрограммированной температуры осаждения автоматизированная система управления активировала последовательность осаждения. В течение импульса А автоматический пульсирующий клапан (не показан) подавал пары ТМА в первую подающую линию 141, где они увлекались инертным газом-носителем, включающим газ азот (в других вариантах осуществления возможно также применение газа аргона), в реакционную зону, где происходила хемосорбция молекул ТМА на всех нагретых поверхностях в реакционной зоне. Поверхности подложек обычно насыщались молекулами ТМА или возникшими из ТМА молекулами лишенных лигандов веществ примерно за 0,05-1 с, в зависимости от величины партии подложек. После этого автоматический пульсирующий клапан отсекал источник ТМА от первой подающей линии 141, и система начинала период продувки А. Инертный продувочный газ, подаваемый через подающие линии 141-143, выдувал оставшиеся молекулы газообразного ТМА и побочные продукты поверхностной реакции из реакционной камеры в выпускную трубу 150 и далее в вакуумный насос (не показан). Длительность продувки А составляла обычно около 1-10 с, в зависимости от величины партии подложек. Далее, в течение импульса В автоматический пульсирующий клапан (не показан) подавал пары H2O во вторую подающую линию 142, где они увлекались инертным газом-носителем, включающим газ азот или аргон, в реакционную зону, где происходила хемосорбция молекул H2O на всех нагретых поверхностях в реакционной зоне. Поверхности подложек обычно насыщались OH-лигандами примерно за 0,05-2 с, в зависимости от величины партии подложек. Затем, в начале периода продувки В второй автоматический пульсирующий клапан отсекал источник H2O от второй подающей линии 142. Далее, инертный газ, подаваемый через подающие линии 141-143 в реакционную камеру, выдувал оставшиеся молекулы паров H2O и продукты поверхностной реакции из реакционной камеры в выпускную трубу 150 и далее в вакуумный насос (не показан). Эти четыре этапа (импульс А, продувка А, импульс В и продувка В) создавали на поверхностях подложек новую OH-ограниченную тонкую пленку Al2O3 толщиной 1 Å. Автоматическая последовательность импульсов повторяла эти четыре этапа 500 раз, что давало тонкую пленку Al2O3 толщиной 50 нм с прекрасным показателем неоднородности 1% на 25 кремниевых пластинах размером 100 мм. По завершении этой последовательности импульсов от химических источников и продувок реакционной камеры, давление в реакционной камере поднимали до комнатного, и крышки (крышка 831 вакуумной камеры и крышка 130 реакционной камеры) поднимали в верхнее положение, открывая внутреннее пространство реакционной камеры с партией подложек. Держатель 160 подложек с некоторым количеством подложек (не показан) выгружали подъемной частью 465 из корпуса 110 реакционной камеры и помещали на отдельный охлаждающий стол (не показан).

Выше были представлены различные варианты осуществления. Следует понимать, что все содержащиеся в настоящем документе, включенные и входящие в него слова употреблены в качестве неисчерпывающих выражений, не предполагающих наложение каких-либо ограничений.

Вышеприведенное описание дано на неограничивающих примерах конкретных вариантов реализации и осуществления настоящего изобретения только для представления полного и информативного описания метода выполнения изобретения, который изобретатели считают в настоящее время наилучшим. Но специалисту, тем не менее, понятно, что изобретение не ограничивается деталями вышеприведенных вариантов осуществления и может быть реализовано в других вариантах осуществления, использующих эквивалентные средства, без отступления от характеристик настоящего изобретения.

Кроме того, некоторые особенности раскрытых выше вариантов осуществления настоящего изобретения могут быть с успехом использованы без соответствующего использования Других особенностей. Таким образом, вышеприведенное описание следует рассматривать лишь в качестве иллюстрации принципов настоящего изобретения, а не его ограничений. Соответственно, объем изобретения ограничен только объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к химической промышленности и предназначено для реакторов осаждения. Пары (101) прекурсора подаются через крышку реакционной камеры по подающей линии (141, 142) в реакционную камеру реактора осаждения (110). Устанавливается вертикальный поток паров прекурсора, который вводится в вертикальном направлении сверху вниз в промежутки между вертикально расположенными подложками (170). Материал осаждается на поверхностях партии вертикально расположенных подложек (170). Изобретение позволяет повысить производительность и сократить среднее время между операциями обслуживания. 2 н. и 11 з.п. ф-лы, 15 ил.

Формула

вводят пары прекурсора по меньшей мере по одной подающей линии в реакционную камеру реактора осаждения и

осаждают материал на поверхности партии вертикально расположенных подложек в реакционной камере посредством установления вертикального потока паров прекурсора в реакционной камере путем подачи паров перекурсора в реакционную камеру через крышку реакционной камеры и введения его в вертикальном направлении сверху вниз в промежутки между указанными вертикально расположенными подложками таким образом, что пары прекурсора текут от верхней стороны реакционной зоны к нижней стороне реакционной зоны вдоль каждой из указанных поверхностей, по существу, в одном и том же параллельном вертикальном направлении.

по меньшей мере одну подающую линию, выполненную с возможностью подачи паров прекурсора в реакционную камеру реактора осаждения, где указанная реакционная камера выполнена с возможностью осаждения материала на поверхности партии вертикально расположенных подложек в реакционной камере посредством установления вертикального потока паров прекурсора в реакционной камере и введения его в вертикальном направлении сверху вниз в промежутки между указанными вертикально расположенными подложками таким образом, что пары прекурсора текут от верхней стороны реакционной зоны к нижней стороне реакционной зоны вдоль каждой из указанных поверхностей, по существу, в одном и том же параллельном вертикальном направлении, и

крышку реакционной камеры, причем устройство выполнено с возможностью подачи указанных паров прекурсора в реакционную камеру через указанную крышку реакционной камеры.

Комментарии