Изобретение относится к способам получения составных пленок разно;ГО

состава и устройству для осуществления этого способа.

Наиболее близким к предложенному является способ«согласно которому процесс ведут в вакуумированной

камере путем поочередного контакта с подложкой паров веществ, содержащих

различные элементы при парциальном давлении, обеспечивающем образование одного атомного слоя за оди

цикл. Устройство для осуществления этого способа включает реакционную камеру, соединенную с вакуумной

системой, установленный внутри нее держатель для подложек, источники паров веществ, соединенные с реакци

онной камерой и снабженные средством регулирования подачи паров, и нагреватели ij .

Недостатками известных способа и устройства являются невысокая чистота

получаемых слоев и трудность контроля процесса.

Цель изобретения - повышение

чистоты и улучшение контроля процесса .

Поставленная цель достигается

тем, что согласно способу получения составной пленки из разных элементо

в вакуумированной реакционной камере на поверхности подложки путем поочередного контакта с ней паров

веществ, содержащих эти элементы при их парциальном давлении, обеспечивакадем

образование одного атомного слоя за один цикл, после осаждения каждого атомного слоя в реакционную

камеру вводят инертный разделяющий газ.

При этом устройство для получения составной пленки из разных элементов

, включающее реакционную камеру , соединенную с вакуумной системой

, установленный внутри нее держатель для подложек, источники паров веществ, соединенные с реакционной

камерой и снабженные средством регулирования подачи паров, и нагреQ

ватели, снабжено источником инертного разделяющего газа, соединенным с реакционной камерой.

Преимущественно, источники паров веществ соединены с реакционной

камерой трубкой, к которой подсоединен источник инертного разделяющего газа.

В одном варианте источник инертного разделяющего газа подсоединен к труб1 е с помощью импульсного

0 клапана.

В другом варианте реакционная камера

выполнена в виде секций, которые с одного конца соединены с 5 вакуумной системой, а с другого

поочередно подсоединены к источникам паров веществ и источнику инертного

разделяющего газа, а держатель подложек установлен с возможностью

вращения и выполнен в виде лопастного колеса.

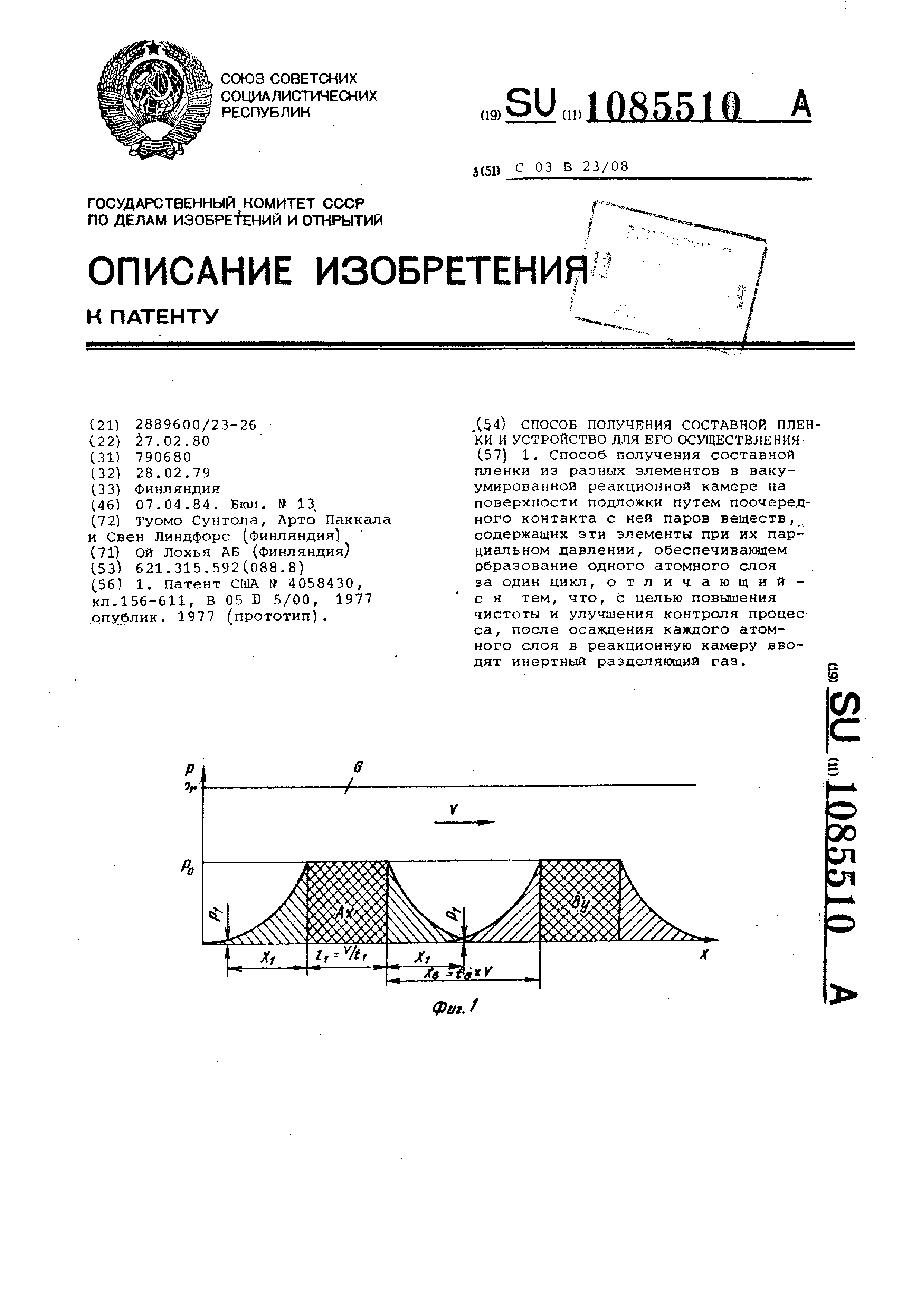

На фиг.1 показаны импульсы химически активных паров Ау и Bi и диффузионный барьер между ними; на

фиг.2 - первый вариант горизонтально5 го устройства, разрез; на фиг.З разрез

А-А на фиг. 2; на фиг. 4 - эф-, факт самостабилизирования скорости роста, получаемый при предлагаемом

способе, в сравнении с известным; 0 на фиг. 5 - типичный магнитный кла-. пан, используемый как источник импульсов химически активных гтаров в соответствии с предлагаемым способом;

на фиг.6 - вариант выполнения источника импульсов химически активных паров в соответствии с

предлагаемым способом; на фиг.7 упрощенная схема циркуляции источника импульсов по фиг.6; на фиг.8

вертикальный вариант выполнения уст ройства, paspesj на фиг.9 - разрезы Б-Б, В-В и Г-Г на фиг.8; на фиг

10 - второй вариант горизонтального устройства, разрез;на фиг. 11 - то же, вид сверху; на фиг.12 - вариант

выполнения источника импульсов, который предназначен для использования в устройстве по фигЛО, разрез

на фиг. 13 - схематическое изображение варианта выполнения устройств

при возвратно-поступательном перемещении подложек; на фиг.14 - разре

Е-Е на фиг.13; на фиг.15 - схематическое изображение электролюминесце

тной структуры тонкой пленки, созданной при помощи предлагаемого способа (согласно примеру 4); на

фиг. 16 - кривые измеренной яркости и светоотдачи, характеризующие электролюминесцентную структуру, по

казанную на фиг.15; на фиг. 17 - из меренные электрические свойства тон кой пленки из , изготовленной

согласно примеру 5. Согласно изобретению импульсы различных. химически активных паров

последовательно направляют к подлож ке, вызывая рост составной тонкой пленки. Например, такие импульсы

химически активных паров (фиг.1) АХ и В при парциальных давлениях РО между которыми имеется диффузион

ный барьер, проводят через реакцион ную камеру, где длина диффузионного барьера Xg в газо азовой среде

С, имеющей скорость V при движении в направлении х. Величина tg-длител

ность диффузионного барьера, которы по существу препятствует взаимодействию веществ паров, предотвращая

тем сколько-нибудь значимое их воздействие на окончатель-ный продукт Устройство для получения составной

пленки (.Фчг.2) содержит стеклян ную реакционную камеру 1, являющуюс

основным телом конструкции, источник 2 с трубкой 3, соединяющими источник с зоной 4 реакции, находящей

ся внутри камеры, вакуумный насос 5 с выходным патрубком б, отходящим

от камеры и служащим для поддержива ния давления Р, и нагреватель 7, расположенный вокруг зоны 4 реакции

;В зону реакции через отверстие 8 в торце реакционной камеры 1 помещают подложку (или подложки) 9.. В

процессе выращивания тонких пленок 10 температуру подлож1;:к подл -ржнннют

при помощи нагревательных элементов 11, регулируемых стандартньлсредством регулирования. г,..1пульсами

химически активных паров, исходящими из источника 2, управляют посредством хронирующего устройства

и последовательно направляют их в зону реакции согласно принципу эпитаксии атомного пучка ЭАС

и предлагаемому способу. Изобретение позволяет получать эффект самостабилизирующейся скорое

ти роста (Ъиг. 4 ). Кривая а показывает толщину профиля тонкой пленки,

выращенной в соответствии с изобретением и при помощи устройства, показанного на фиг.2. Профиль толщины

Ь получен в результате выращивания соответствующей тонкой пленки, осуществленного при помощи известных

средств, когда два химически активных пара должны одновременно реагировать с подложкой.

Для подачи импульсов химически активных паров используют два основных вида устройств. Первое - это

механические клапаны, представляющие собой известные приспособления

для подачи химически активных мг териалов , которые обладают хорошей

летучестью при комнатной температу- ре (.фиг. 5). Такие клапаны содержат

патрубок 12, корпус 13, соленоид 14 и запорный элемент 15, клапанное

отверстие 16 и патрубок 17 подачи инертного несущего газа сообщаются

непосредственно с идущей от источника соединительной трубкой 3. Работой клапана управляет хронирующее

устройство 18. При другом выполнении импульсного источника (фиг.6) механическое

клапанное действие заменено управляемыми диффузионными барьерами в соединительной

трубке между источником и реакционной камерой. Этот тип источника предпочтителен в случаях,

когда химически активный материал имеет низкое паровое давление и должен, следовательно, направляться

в реакционную камеру при повышенной температуре. Химически активный

пар получают путем нагрева химически активного материала М в твердом

или жидком виде в зоне 19 источника при помощи нагревательного элемента

20. В запертом положении диффузионный барьер формируют в трубке 21 источника при помощи несущего

газа, подаваемого из соединительной трубки 22 и выводимого через соединительную

трубку 23 к откачивающему насосу 24. Соответствующий диффузионный

барьер формируют и в соединительноР; трубке 3 источника с целью

предотвращения диффузии паров, находящихся в камере реакции, в источник

. В запертом положении химический пар, созданный в зоне 19, направляют в зону 25 конденсации, где он может

быть охлажден при помощи охлаждающего элемента 26. Управляя клапаном 27 источник из запертого положения

переводят в положение подачи с целью выпуска дополнительного количества

несущего газа, поток которого достаточно сильный, чтобы отклонить направление потока в выходной трубке

21 источника.

Устройство для получения составной пленки по второму варианту (фиг

10) содержит трубчатую реакционную камеру, источник и средство откачки . Корпус реакционной камеры 28

изготовлен из нержавеющей стали и покрыт изнутри стеклянными пластинаГШ 29. Средство откачки включает

нагревательный элемент 30, зону,31 конденсации и перегородку 32 для управления потоком газа. Регуляторы

ге-мпературы и хронирующее устройство источника импульсов показаны

соответственно блоками 33 и 34, В иточнике импульсов (фиг.12), предназначенном для использования в это

варианте устройства, трубки 3,22 и 21 имеют коаксиальное расположение,

Образованное выходной трубкой 21 источника и стеклянной трубкой 35. Наружный

корпус 36 источника выполнен из нержавеющей стали.

В обоих вариантах устройства

(фиг. 2 и 10) подложки в реакционной камере в процессе выращивания тонкой пленки находятся в неподвижном

положении..Химически активные пары импульсами проходят через камеру

и перемещаются несущим газом, формирующим диффузионные барьеры между импульсами химически активных паров

Другой способ согласно изобретению включает использование вариантов

, в которых локально фиксированные потоки химически активных паров отделяют один от другого локально

фиксированными потоками газов, образующих диффузионные барьеры. В таких устройствах циклического

альтернативного взаимодействия между поверхностью подложек и поочередно

подаваемым каждым потоком химически активного пара достигают путем вращения или путем другого

периодического механического перемещения подложек. С точки зрения поверхности подложек в обоих случаях

имеет место аналогичная ситуация , при которой подложку последовательно подвергают воздействию

каждого химически активного пара в газофазовой среде, осуществляющей разделение паров путем формирования

между ними диффузионных барьеров.

Варианты выполнения устройств, предусматривающие

создание локальнофиксированных потоков химически активных паров, представлены на фиг.

8,9, 13 и 14. В варианте, показанном на фиг. 8 и 9 два источника 38 химически активных паров размещены

в двух противоположно расположенных колонках 39 и 37 корпуса 40 устройства

. Источники подогреваются нагревателями 41. Химически активные пары диффузией или с помощью несущих

газов направляются вверх, где они встречают подложки Э,, установленные

во вращающемся держателе 42, образующем конструкцию, схожую с лопастHfciiM

колесом. При вращении лопастного колеса подложки поочередно встречают каждый поток химически активного

пара при прохождении последнего через колонки 39 и 37 соответственно

. Потоки несущего газа, выходящие из трубок 43 и 44 в колонки 45, входят

в химически активные пары в пространстве между подложками при прохождении через колонки 45. В каналах

заключенных между подложками, условия течения потока аналогичны условиям

течения в варианте выполнения устройства, показанном на фиг.10.

На фиг. 8 обозначены средство 46 для вращения подложек, нагреватель 47 расположен против зоны реакции

, между вертикальными поточными каналами 39 , 37 и 45 на фиг. 9А, соответствующими каналам

39, 37 и 45 на фиг. 9 В, расположены стенки 48.

В варианте устройства, изображенном на фиг.13 и 14, взаимодействие

между поверхностью подложек и химически активными парами происходит за счет возвратно-поступательного

перемещения подложки 9 над неподвижным рядом отверстий 49 источника,

отверстий 0 несущего газа и выходных отверстий 51. Диффузионные барьеры

(фиг. 14 формируют между поверхностью подложки и телом 52, содержащим

ряд отверстий для пропуска потоков газа. Работа этого устройства

возможна даже при атмосферном давлении и без практически невыгодной

высокой общей скорости движения потока несущего газа. На фиг.13 и 14

обозначены трубка 53 подачи несущего газа, соединительные патрубки 54 источника, выпускная трубка 55

и источники 56 и 57 химически активных паров.

Поскольку процесс типа ЭАС состои в сущности из тысяч одиночных ступеней

поверхностной реакции, обеспечивающей выращивание тонкой пленки , общее время ip процесса стремится

быть длительным, если не удедять особого внимания минимальному сокращению задержек в циклах реакции. В целом добротность Е процесса выращ вания тонкой пленки можно представить

формулой .,),(11 где Т - толщина пленки j

площадь подложки, подверга емой покрытиюf tp- время прохождения процесса

Ij- время загрузки и выгрузки устройства. Стоимость устройства, расход мо

ности и КПД источника материалов н учитываются. В процессе типа ЭАС толщина тон

кой пленки может быть выражена в ;виде , (2)

где Tj, - толщина, полученная за один цикл реакции v W - количество циклов.

Время процессаip может быть выр жено Р М-ЬО, Сз)

где время одного цикла to есть сум ма периодов импульсов различных химически активных паров t(,t2 ,,..,

и интервалов, Д;;.; ,...Д; между ними необходимых для формирования диффу зионных барьеров.

В случае простого бинарного сое динения АВ iо имеет вид; to iAHiA4t6 t;e- И)

Площадь А подложки, подлежащая обработке, при проведении процесса, определяется размерами устройства

и может меняться в широких предела при использовании вариантов осуществления изобретения. Анализ работ

включающий также влияние размеров устройства, практически сводится к анализу участия в цикле реакции

временных показателей i и1. Под робный анализ сделан применительно к вариантам устройств, показанным

на фиг. 2,3 10 и 11, в которых поток несущего газа движется со скоростью V в трубчатой реакционной

камере, имеющей свободную площгшь А сечения, согласно фиг.1, где общ давление Р| и парциальное давление

Р импульсов А X и Bij химически активных паров распрЬстраняются вместе с потоком несущего газа в

направлении х. Импульсы химически активных паров имеют тенденцию к расширению

при распространении, благодаря диф фузии в несущем газе, о чем свидетельствует уравнение

йгде Г - коэффициент диффузии хими

чески активного пара в несущем газе. в условиях ламинарного течения в

реакционной трубке, если пренебречь влиянием профилей радиальных скоростей , уравнение (5) может быть

заменено уравнением диффузии в на-правлении х: IP nilP Для простоты давления Р. Q по краям импульсов принимают постоянным

при диффузии, получаемой в граничных условиях. Это предположение так1же верно для расчета диффузионного

барьера, формируемого в локально фиксированных местах, например в источнике, показанном на фиг. 6

и 7,и в варианте, изображенном на фиг. 14 и 13. Решение уравнения 6 следующее

P(),t)PoUB.O. (X) , (7) где X - расстояние от краев импульса i - время с момента подачи импульса;

и.В.О.- интервал вероятности ошибок. Изобара давления распростирается

от краев импульса в соответствии с (8} где С означает

И.В.О. ,/Рд, Диффузионный барьер, .обладающий . способностью понижать парциальные

давления А и By на величину РВ имеет длину Х|,,в соответствии с уравнением С8)

Xg 2-Xpg 4 С-е-1(оТ. (10) При скорости V несущего газа длина диффузионного барьера х на

расстоянии L от точки подачи импульсов химически активных паров может быть выражена в виде:

,(11) что соответствует интервашу Ij, между химически активными импульсами,

определяемому формулой; .ce/DLT r. (12) Для практических расчетов козффициент

диффузии целесообразно представить в виде: . „ из)

где постоянная величина U не зависит от давления диффузионной среды

ij, может быть, таким образом, представлен в виде , ib 4-CE-fD --iL/vP. (14)

Согласно уравнению (,14) t, находится в большой зависимости от

скорости V несущего газа, которая может быть выражена в виде V 5/А, (15)

где 5 - скорость откачки-, А - свободная площс1дь сечения реакционной трубки.

Использование минимального количества несущего газа для некоторой

величины ведет к получению его высокого количества при низком давлеНИИ , которое, однако, не может быть ниже Р . При определении пределов парциал

ного давления химически активных паров Рд можно исходить из общей

атомной или молекулярной дозы, необходимой для полного покрытия поверхности подложки. Согласно кинетической

газовой теории и рассматри ваемой геометрии распространения ,количество

молекул химически актив ного газа в импульсе можно выразить в виде

.-V.te-PoAfkT, (16) где tg - длительность импульса. Если количество атомов, необходи

мое для формирования полного покрытия на единице площади Nc, и эффективность использования химически

активных паров Ц ,, то число молекул , необходимое для импульса химически активного пара,определ

ется по формуле h,--NsAs/n,tl7) ,где Лд - площадь подложки.

Делая п - «2 получаем H 5As-kT о V-t,-A-n

Уравнение (18), однако, содержит показатель длительности t импульса при данной величине Рр . При минимал

ной величине i Р понижается. Верх ний предел Р устанавливают по дав лению несущего газа, которое призна

но предпочтительным для минимальног оптимального потока,PjV и1оусловий.

Малый поточны уровень по прежнему выгоден для минимальных радиальных профилей давления Р химически

активного пара. Дпя простого бинарного соединения АВ, выращиваемого п помощи химически активных паров А

и Ъц минимальная величина периода IP процесса, определяется по формуле (ii54i,), (19) которую получают, делая i , и (А

в вариантах осуществления изобре тения практические порядки величин для1о , составляют 0,1-1 и 0,05 0

,5 с соответственно при общем давл нииР 0,5-5 мбар. При проверке ана лиза одноразмерной диффузии можно

заметить, что обычно как ширина импульсов V|i) так и ширина диффу зионных барьеров Хд-5 больше диаме

ров реакционных трубок, что может рассматриваться как критерий для од

норазмерного подхода. Б приведенном вине анализе предполагалось, что импульсы химически активных паров в

точки их подачи имеют резкообрывные края. При источнике, показанном на

фиг.5, это легко достигается посред ством использования обычных клапанов . в случае применения источника, зображенного на фиг. б и 7, для получения желаемой ситуации необхоимо

провести подробНЕЛй анализ. Запертое состояние источника получают в случае, когда диффузионные

барьеры формируются в трубках 43 и 12. Условиями для образования таких диффузионных барьеров могут

служить поточные уровни в этих трубках, при дифференцировании уравнения

(8) , которое позволяет определить скорость Vj изобары в несущем газе

--сБл |4Г 2сеЪх 2СЕо р. (го Диффузионный барьер создается уровнемij потока, который обеспечивает

скорость Vf V несуидего газа в ксшале с площадью А/ поперечного .p2CeD /Xp (21) Тогда id 2Aj.ce (22)

На схеме циркуляции, изображенной на фиг. 7, условия формирования диффузионных

барьеров в каналах 43 и 12 могут определяться: 2A2Ce D /U;jS (23

2 2A,C., (24) где А и А, - площади поперечного сеченияf

L - длина каналов соответственно 43 и 12. Условие ввода импульса получает

т1утем пропуска потока несущего газа через клапан 5,. Время нарастания

подачи газа из источника легко сводят к минимуму, по сравнению cig-H

1;,,но определенное внимание следует уделять значениям объема источника С и проводимости (,,с и с,

с целью обеспечения короткой задержки в момент выключения. При обычных условиях уровень f газового

потока, проходящего через канал, представить в виде fntPA-Pe),

где Р. и Р„ - давления на конце капаf- постоянная, зависящая от геометрии канала и

свойств данного газа. При помощи уравнения (25) и схемы циркуляции, показанной на фиг.7,

определяют давление источника Р. как функции времени, текущего с момента выключения клапана:

P.-Sl.P аЕЧ-г- cw 5 где РСО - давление источникапри t 0v

q (1 + ,,, /РСО /U-Pcco/PcoV; 2) Pcc.V.P,p() r- z/ci+ l,™, Давление Р-(фиг.7) имеет величину ..) 32

Диффузионный барьер в трубке по чают при i2,CP7-Pc);(33)

.ivapV-poV(.go ti2. Время нарастания is диффузионно го барьера, равное задержке выхода

Импульсов из источника, может быть .определено по формулам (34) и (26) и составляет

MI- МШ. .(S,,)g,/Pcc.C Предел безопасности получения ми

нимального интервала между двумя импульсами химически активных паров может быть обеспечен добавлением

времени задержки импульса Ig к времени t g. Анализы, сделанные для условий

формирования диффузионных барьеров в газофазовой среде, быпи использованы применительно к вариантам

устройств, показанным на фиг.2,3, 10 и 11. Кроме того, сделан анализ

непосредственно относящийся к случаю , представленному на фиг.8 и 9, и легко изменяемый для приложения к

случаю на фиг. 13 и 14. Пример 1. Вариант устройства , изображенный на фиг.10 и 11,

имеет следующие параметры: зона реакции - дпина L 40 см, площадь поперечного сечения основного тела

Ар 14-14 см, свободная площадь поперечного сечения см, скорость откачивающего насоса

источник (фиг. 12) - объем см отверстие источника 0 0, см, см мбарС, соединительный

патрубок (12)01,1-10 см g, 8800 см /мбар-с, выпускной патру бок,100 см /мбар-с.

Эксплуатационные параметры (типичные ) : давление в зоне реакции ,Р. 2 мбар, давление откачивающего

насоса ,4 мбар, поток газофазовой среды (аргон) источника fo 5500 мбар-см /с, давление импульса

в источнике Р 3 мбар. Используя данные параметры, мож ,но вычислить следующие величины:

см /мбар.с, ,07 мбар, ,067 , f 2 89 мбар-.см с (соответ ствует изобаре ррм/р /р 10 в цент

ре диффузионного барьера), 0,030 ,05 с,if, 0,74 с. Безопасный временной интервал между импульсами равен примерно i,0,8 с. Иа практике использовали

величину t; 1 с. Пример 2. Изготовление тонкой пленки из соединения с

использованием параметров определенных в примере 1. Подложки (б шт.) - плавленное

стекло размером 0,310 20 см , температура в зоне реакции , парообразные вещества: Ta,CЙf из

источника (фиг.12) при 14ос ii 0,2 с; НлО из источника, показанного на фиг. 5 1, ()0,2 с, Т (НгО).

Выращивание за 2500 циклов позволяет получить уонкую пленку из Та2Ос толщиной 1000 А на подложках.

Пример 3. Изготовление тонких пленок из п6 с примесью марганца Мп . Вариант устройства согласно

примеру 1. Подложки, как и в примере 2, или предпочтительно гранулированное стекло 7059. Температура

в зоне реакции 450-С. Пары химически активных веществ: 2пС2. MyiCe2 из источников на

фиг. 12 при 380 и 510°С соответственно . ИмпульсыГпСЕ2 и МиС из источников

подают одновременно при t 0,2 с. Из источника на фиг.5 подают сульфидирующее вещество ti,,

t() 0,2 с. Выращивание за 4500 циклов позволяет получить пленку из2иб(ки) толщиной

4000 Л на подложках. Пример 4. Тонкие пленки из Та2 О5+Хп5 (Ми) изготавливают

в соответствии с примерами 2 и 3 на стеклянных подложках, покрытых

тонкой пленкой проводящего прозрачного слоя индия - окиси олова, и тонкую пленку покрывают контактным

слоем из алюминия, обеспечивая получение электролюминесцентной структуры

, показанной на фиг.15. Подложка 58 покрыта прозрачным проводящим

слоем индия - окиси олова 59, который в свою очередь покрыт первым изолирующим слоем 60 из , плен

кой 61 из2пЬ(М) , вторым изолирующим слоем 62 из и алюминиевым электродом 63, позволяющим прилагать

электрическое поле к слоистой структуре , заключенной между слоями 59

и 63. При возбуждении 2 кГц с синусоидальной волной характеристики яркости и светоотдачи структуры

представлены на фиг.16. Кривая В показывает яркость в зависимости от напряжения возбуждения, кривая

е - светоотдачи. П р им е р 5. Изготовление пленки , Способ аналогичен способу в

примере 2, только ТагСС заменяет Ag С,при 9 5 С. Процесс, включающий

2800 циклов, позволяет получить тонкую пленку из толщиной 2200 Л

при температуре в зоне реакции 250°С, Были измерены электрические характеристики

пленки из окиси алюминия в многослойной структуре, в которой слой APjO-j образует изолятор плас

2 / J ,, /,// / Г ОО ОООООООООООбО|

I KSKKK yy у ( oooooQdyooQoT4 ГЖТ А фиг. 2

тинчс1того конденсатора между электродами из алюминиевой тонкой пленки

, имеющий активную площадь мм. На фиг. 17 кривая С показывает измеренную

емкость в зависимости от частоты , кривая -диэлектрические потери. M

А-А

Фаг.З

(f)ut.8

г f,

USr

,

S/

29

20

19

6

юоооодооооооо

k. /оооЬоооо/сШТ

ЮОООО 5Р

юоооррооооор I

/ 20 J5 22 «7 д

29

J .

i::. о51эс(оооо/о Д 1

3

фиг. 1г

AjjA е,лм/вг

(Put. J

Фиг. W 7ff80 фа. fS )

/Vj

O.f

С,пф

зго

9ГО

700

fptft. 17

Комментарии