Подложка для химического осаждения из паровой фазы (cvd) алмаза и способ его получения - RU2577638C2

Код документа: RU2577638C2

Чертежи

Описание

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к подложке, эффективно применяемой, в частности, для формования слоя алмазного покрытия на ней химическим осаждением из паровой фазы ((ХОПФ) (CVD)). Изобретение также относится к способу получения поверхности, нанесенной на такую подложку.

Предпосылки создания изобретения

Имеются абразивные инструменты и износостойкие детали, которые используют алмаз благодаря его характерной превосходной твердости, теплопроводности, коэффициенту трения и т.д., и которые вносят вклад в повышение производительности во многих секторах промышленности. Алмаз, который по своей природе имеет высокую твердость, что делает механическую обработку очень трудной, успешно применяется как тонкое покрытие только на рабочей поверхности, где такие свойства являются необходимыми, готового основного тела с отделанной формой.

Высококачественную алмазную пленку получают плазменным ХОПФ. В случае способов гетероэпитаксиального выращивания в качестве материала подложки, главным образом, используется кремний, и молибден и платина также используются в незначительной части. С такими материалами подложки также осуществляются гомоэпитаксиальные способы для получения при увеличении плотности зародышеобразования плотного и гладкого покрытия на алмазных частицах, которые распределяются заранее на подложке как источники выращивания вместо надежды на спонтанное зародышеобразование.

В случае вольфрамкарбидных сплавов и некоторых стальных сплавов, которые являются предпочтительными материалами для абразивных инструментов, с другой стороны, считается невозможным наносить алмазный слой непосредственно на их поверхность: углерод имеет тенденцию к высокой диффузии в кобальт и другие металлы группы железа, которые содержатся в материале, и, кроме того, углерод заставляет графитовую структуру становиться стабилизированной, когда присутствует в контакте с металлом группы железа при высоких температурах при атмосферном давлении, так что алмазные частицы не могут существовать в ХОПФ-способе, если предусмотрены как источники выращивания заранее.

Таким образом, общепринятая технология требует удаления кобальта заранее с поверхности подложки из вольфрамкарбидного сплава с тем, чтобы предотвратить контакт наносимого алмаза с металлом группы железа и поэтому минимизировать превращение в графит в ходе способа при высокой температуре. Такая стадия, однако, неизбежно снижает прочность подложки, в результате потери в кобальтовом связующем материале, не достигая заданной характеристики подложки.

Краткое описание изобретения

Проблема, решаемая изобретением

Поэтому одной из целей настоящего изобретения является создание технологии подложки для осаждения алмаза, которая устраняет описанные выше проблемы, так что алмазный слой может быть нанесен на любой из различных инструментальных материалов, включая вольфрамкарбидный сплав, и конструкционных материалов деталей, которые содержат металлы группы железа, без ухудшения компонентов материала основы.

Средства решения проблемы

Авторы изобретения успешно получили алмазное покрытие без воздействия на какой-либо материал подложки при формовании промежуточного слоя, который состоит в основном из керамического вещества или интерметаллического соединения. Слой предусматривается в тесном контакте с основой и, кроме того, содержит алмазные частицы как источники выращивания, которые распределены в слое и отделены от подложки или основы.

Настоящее изобретение, по существу, заключается в подложке для нанесения алмаза способом химического осаждения из паровой фазы (CVD), содержащей основу из твердого материала и слой покрытия, который содержит алмазные частицы как кристалл-затравку в матрице и осаждается и соединяется с ней частично на поверхности указанной основы, где (1) указанные затравочные алмазные частицы имеют средний размер частиц 1 мкм или мельче; (2) указанная матрица содержит первый элемент, выбранный из первой группы из Si, Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W, и/или первое соединение между указанным первым элементом и неметаллическим веществом, выбранным из бора, углерода и азота, причем указанная матрица содержит алмазные частицы, распределенные в ней; (3) соединительная зона создается как результат диффузии и распространяется через указанную основу и слой покрытия, причем указанная зона содержит один или оба атома указанного первого элемента и компонентного элемента твердого материала.

В описании выше термин «основа» (основное тело) используется для обозначения твердого объекта, на который алмазный слой наносится способом CVD, тогда как термин «основное тело детали» такого объекта, формованного в некоторую форму для использования в качестве конструкционной детали и т.д.; термин «подложка (для нанесения)» относится к такому композиту как целому, состоящему из основы или основного тела детали, который имеет на поверхности покрытие, образованное на ней и содержащее частицы затравки.

Такая подложка может быть эффективно получена согласно настоящему изобретению способом, содержащим: (1) нанесение на поверхность подложки из твердого материала матричного слоя, который содержит первый элемент, выбранный из первой группы из Si, Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W, и/или первое соединение между указанным первым элементом и неметаллическим веществом, выбранным из бора, углерода и азота; (2) размещение в распределении алмазных частиц по поверхности указанной основы; и (3) обеспечение удержания указанных алмазных частиц матрицей, содержащей указанный элемент и/или указанное первое соединение, в котором (4) по меньшей мере, одна из стадий 1-3 проводится при воздействии тепла, так что диффузия атомов указанного первого элемента и/или компонентного элемента указанного твердого материала вынуждена проходить между слоями матрицы и основы от одного к другому в любом направлении, и поэтому образуется соединительная зона с распространением через указанную матрицу и указанную основу, с которой оба слоя соединяются.

Согласно настоящему изобретению матричный материал прочно удерживает с фиксацией алмазные частицы и в то же самое время прочно соединяется с основой в результате диффузии, которая имеет место между матрицей и основой. Наращивание алмаза имеет место на алмазных частицах, содержащихся как источники наращивания в матрице, так что гладкий алмазный слой может быть образован без воздействия на материал основы и, короче, на тело из вольфрамкарбидного сплава или нержавеющей стали, которое прежде было неприменимо для этого.

Материалы основы могут быть выбраны, как требуется для отдельных применений. Например, кобальтобогащенный вольфрамкарбидный сплав может быть использован для абразивного инструмента, используемого при тяжелой импульсной нагрузке, тогда как нержавеющая сталь может использоваться для крупных конструкционных деталей, для которых высокая износостойкость является важной, и медь - для применений, где требуется как износостойкость, так и рассеяние тепла. С любым видом материала может быть получен надежный алмазный слой, потому что он эффективно растет в изоляции от материала основы промежуточным слоем, который не ускоряет графитизацию алмаза.

Детали из основного тела являются доступными как формованные заранее в заданную конечную форму, так что труд или время для последующего способа могут быть эффективно сэкономлены, которые в ином случае требуются для отделки получаемого композита с алмазным покрытием. Кроме того, износостойкая деталь может быть получена в широком интервале размеров и форм.

Для получения абразивного инструмента обычные карбидные сплавы состоят в основном из WC и Со в качестве материала основы. Также алмазный слой может быть нанесен на основу из металла группы железа, такого как SUS и другие сорта нержавеющей стали. В таких случаях использование в качестве компонента промежуточного слоя материала, который имеет характеристику термического расширения между алмазом и материалом основы (такого, как карбиды или нитриды), может быть эффективным для предотвращения разрушений, которые могут быть вызваны возможным отделением или отсоединением алмазного покрытия при высокой температуре в процессе осаждения алмаза или при использовании в качестве инструмента.

В настоящем изобретении алмазными частицами, распределяемыми в матрице, может быть алмазный измельченный порошкообразный продукт способа синтеза при статическом ультравысоком давлении. Частицы работают как хорошие источники выращивания: они являются измельченной массой мелкоизмельченных единичных кристаллов, разрушенных, главным образом, расщеплением или вызванных недостатками кристаллов, когда структура является неполной, так что получаемые частицы имеют хорошее качество кристаллов с ограниченным числом слоев инородных атомов или функциональных групп, покрывающих поверхность. Кроме того, они содержат лишь минимальный уровень загрязнения как химически удаленного из алмаза в способах очистки после измельчения. Поэтому алмаз данного типа имеет предпочтительную функцию в качестве источников выращивания.

Алмазные частицы взрывного типа могут также использоваться в качестве источников выращивания. Хотя они находятся в первичном, или неагломерированном, состоянии частиц с размером 10 нм или менее, они плотно собираются в сухом состоянии с образованием вторичных частиц кажущегося размера 100 нм или более, так что может быть необходима дезинтеграция перед использованием размера первичного состояния. Указанный тип алмаза является не очень хорошим по качеству кристалла с довольно высоким уровнем внутренней недостаточности и, кроме того, неполной структурой поверхности, как продукт динамического способа ультравысокого давления при взрыве, который дает ограниченное время для синтеза.

Алмазные частицы, распределенные в матрице для использования в качестве источников наращивания алмазного слоя, предпочтительно, имеют субмикронный средний размер частиц, т.е. 1 мкм или менее, и нанометрический размер частиц, или менее 0,1 мкм, когда они предназначаются для гладкого покрытия.

Концентрация алмаза в промежуточном слое должна, предпочтительно, составлять 1-40% относительно массы матрицы, всегда суммарно. Содержание алмаза менее 1% может вызвать при недостаточном числе источников наращивания трудность в формовании плотного и гладкого слоя покрытия с однородной толщиной, тогда как высокое содержание свыше 40% может дать недостаточное удерживание алмазных частиц матрицей, что приводит в конечном счете к отделению покрытия.

Для эффективного нанесения плотного и гладкого слоя алмазные частицы, которые работают нормально в качестве источников наращивания, должны быть таким рассортированным по размеру сортом с узкими интервалами размеров частиц, что собранное распределение по размеру может характеризоваться отношением параметров D10 и D90 к случайному среднему размеру частиц D50 0,6 или более и 1,6 или менее, соответственно.

Алмазные порошковые продукты часто имеют кислородсодержащую функциональную группу или более на поверхности частицы как результат их контакта с водой в ходе стадий получения. Что касается наращивания алмазов, нет необходимости заниматься состоянием поверхности используемых алмазных частиц, поскольку функциональные группы удаляются и замещаются водородными атомами, которые ограничивают алмазную поверхность при обработке в водородной плазме для способа наращивания алмаза способом ХОПФ. Однако предпочтительно, что в предшествующем способе алмазные частицы имеют водородограниченную поверхность, обеспеченную заранее, с целью как улучшения контакта источников наращивания с промежуточным слоем матричного материала (распределенный материал), так и также для предотвращения возможного окисления или графитизации алмаза в процессе нанесения промежуточного слоя. Для получения промежуточного слоя используемые исходные композиции могут содержать переходный металл (или металл групп IV, V или VI Периодической системы элементов), собранный вместе или согласованный с отдельным неметаллическим соединением с тем, чтобы образовать соответствующий карбид, нитрид или борид. Указанные соединения могут быть расплавлены и соединены с основой с получением их формования. Кроме того, в исходную композицию могут быть введены некоторые интерметаллические соединения.

Таким образом, исходные композиции могут содержать в качестве матричных материалов, смешанных с алмазными частицами, порошок элемента, выбранного из Si, Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W, и неметаллическое вещество бора или углерода для образования карбида или борида по реакции с ингредиентами или с азотом для образования нитрида при проведении нанесения слоя в азотной атмосфере. Кроме того, такие элементы и неметаллические вещества могут содержаться в матричном материале в комбинации для каждого как смешанный порошок для образования в смеси таких соединений. Нитрид бора является доступным в качестве источника как бора, так и азота.

Промежуточный слой изобретения, как получено выше, может использовать различные комбинации для составления промежуточного слоя. При использовании титанового металла в качестве предпочтительной основы компоненты, образующие промежуточный слой, могут содержать комбинации единичного металла и неметаллических веществ из TiB, TiC, TiN, TiCN, Ti-B-N и Ti-B-C. Применимыми являются другие комбинации нескольких металлов и неметаллического вещества (веществ), такие как Ti-Al-C, Ti-Cr-C, Ti-Si-C, Ti-Ta-C, Ti-Mo-C, Ti-W-C, Ti-Al-W-C, Ti-Cr-Ni-C, Ti-Al-Ni-C, Ti-Al-B, Ti-Cr-B, Ti-Mo-B, Ti-Al-N, Ti-Si-N, Ti-Al-Si-N, Ti-Al-B-N, Ti-Cr-B-N, Ti-Si-B-N, Ti-Al-Si-B-N и Ti-Si-B-C-N. В перечне выше является возможным замещение Ti другим переходным металлом, включая Cr, Та, V, Nb, Mo или W, что обеспечивает, например, Cr-B, Cr-Al-N и Cr-B-N.

Среди перечня, приведенного выше, считается, что ингредиенты Si, Al и Ni работают эффективно для образования интерметаллического соединения или как относительно низкоплавкий компонент, который диффундирует и плавится для создания прочного соединения алмазного слоя путем промежуточного слоя с основой. Хотя никель сам по себе известен для ускорения превращения алмаза в графит, также признано, что он остается вредным для алмаза, поскольку содержится в количестве менее нескольких процентов. В этом смысле может быть введена небольшая пропорция никеля, а также кремний и алюминий, когда в матрице желательно некоторое количество интерметаллического соединения с переходным металлом.

В композицию исходного материала, описанную выше, также могут вводиться частицы предварительно образованных карбида или нитрида, таких как WC, TiC, ТаС, Cr3C2, TiN и TaN.

Хотя многие порошки и ультратонкие порошки веществ могут использоваться в качестве их коммерчески доступных условий для получения исходных композиций, такое механическое сплавление или активационная предварительная обработка с использованием планетарной мельницы, например, найдены эффективными для снижения температуры горения и поэтому подавления превращения алмаза в графит или снижения напряжения, имеющегося в слое покрытия.

При формовании промежуточного слоя должно иметься химическое связывание между слоем матрицы и основой под ним, так что алмазные частицы в матрице соединяются прочно путем промежуточного слоя с основой. С этой целью алмазосодержащий промежуточный слой в настоящем изобретении нагревается при формовании с тем, чтобы способствовать осуществлению соединения основы и промежуточного слоя.

Например, матричные компоненты для обеспечения алмаза могут быть сначала нанесены на поверхность основы, а затем все нагревается с тем, чтобы вызвать взаимную диффузию между матричными компонентами и материалами основы, или с тем, чтобы позволить компоненту материала основы расплавиться и проникнуть в матричные компоненты.

Одной из наиболее эффективных технологий соединения является применимое сваривание или перевод в расплавленные или полурасплавленные частицы материалов покрытия на поверхности основы. Технологии интенсивного нагревания короткой длительности, применимые для данного способа, включают в себя некоторые типы разряда, такие как электроискровой разряд ((ЭИР) (ESD)) или электроискровое сплавление ((ЭИС) (ESA)) и дуговой разряд, которые могут избежать ухудшения содержащегося алмаза благодаря низкой потребляемой мощности, а также технология горячего распыления, которая обеспечивает большую площадь нанесения слоя. Технологии на основе либо разряда, либо горячего распыления дают на ограниченной площади высокую температуру выше 2000°C, которая поддерживается в течение короткого времени, так что, как было подтверждено, формование покрытия завершается в индукционное время графитизации алмаза. Формование алмазосодержащего слоя способом ЕИР общеизвестно.

Документы-прототипы

Патентные документы

JP-1999106948-A1

Краткое описание чертежей

Настоящее изобретение описывается ниже подробно со ссылкой на прилагающийся чертеж.

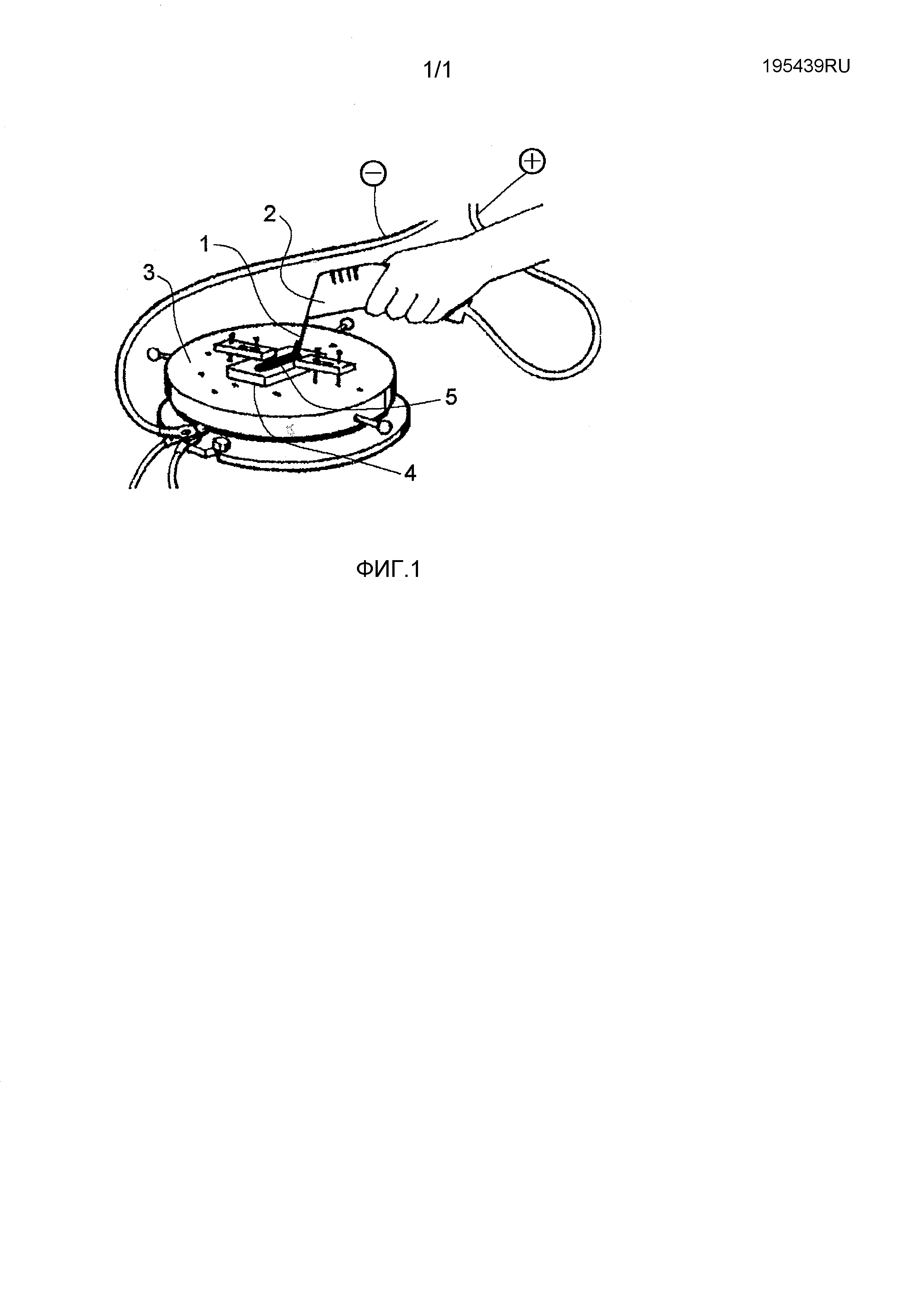

На фиг. 1 показано устройство для способа электроискрового разряда или электроискрового сплавления, которое применимо для осуществления настоящего изобретения.

Согласно ЭИР или ЭИС расходуемый электродный стержень (анод) 1, выполненный из наносимых прессованных материалов, держится на держателе 2, как показано на фиг. 1, например, тогда как рабочий электрод (основа) 4 крепится на рабочем столе 3 или подобном и соединяется в качестве катода с источником энергии (не показано). Затем небольшой разряд пропускается через катод и анод для превращения в расплавленные частицы материалов слоя покрытия (используемых в качестве компонентов расходуемого электрода), которые наносятся в расплавленном состоянии на поверхность основы с образованием слоя 5 покрытия. Потребляемая энергия подается как небольшой импульс в сотни Гц, например, через кончик электрода и поверхность катода, для того, чтобы получить прерывистый разряд в импульсах, которые каждый длятся в течение микросекунд и поэтому минимизируют энергию разряда, которая увеличивает температуру нанесенного слоя.

В настоящем изобретении, предпочтительно, ЭИР (или ЭИС) для нанесения алмазосодержащего промежуточного слоя работает с потребляемой энергией Е (в Дж) единичного импульса разряда 0,01≤Е(Дж)≤10. Потребляемая энергия менее 0,01 Дж является недостаточной для расплавления или размягчения наносимых материалов, тогда как потребляемая энергия свыше 10 Дж найдена неблагоприятной, как вызывающая заметную графитизацию в результате чрезмерного нагревания. Для всего способа нанесения параметры суммарного числа (N) импульсов и частоты (f в Гц) импульсного тока являются адекватными, когда используются в сочетании с соответствующими интервалами: 500≤N≤5400000 и 0,0185≤f/N≤0,1.

Для формования промежуточного слоя, содержащего алмаз в карбидной матрице, может использоваться исходная композиция, которая содержит переходный металл, тогда как алмаз может использоваться как источник углерода. Например, алмаз смешивается с порошком металла, такого как титан или вольфрам, в количестве выше стехиометрического для образования соответствующего карбида, так что промежуточный слой получается с алмазными частицами, прочно закрепленными в карбидной массе, происходящими от алмаза, окруженными ею. С этим может быть получен композит, который имеет покрытие наросшего алмаза, происходящее от алмазных частиц, содержащихся в карбидном слое, образованном на или через основу вольфрамкарбидного сплава, что сохраняет его физические свойства неизменными. Указанная технология может также использовать дополнительное нагревание, предусмотренное образованием карбида, для обеспечения высокотемпературных условий.

Технологии ХОПФ и конденсации из паровой фазы ((КПФ)(PVD)) являются применимыми для обеспечения алмазных частиц. Здесь в случае, когда основа или основная деталь содержит металл, который имеет тенденцию к ускорению графитизации алмаза, грунтовочное покрытие из предварительно формованной керамики или керамикообразующих металлических ингредиентов сначала формуется способом ХОПФ или КПФ, через которое рассеяны алмазные частицы, слой керамикообразующего металла наносится и затем нагревается, так что алмазные частицы фиксируются в керамическом слое, и в то же самое время керамический слой и основа соединяются с помощью взаимной диффузии ингредиентов обеих частей.

Созданы различные ХОПФ-технологии и являются применимыми для формования алмазного слоя, который происходит из алмазных частиц, фиксированных в промежуточном слое.

Хотя горячая филаментная технология, в частности, является хорошо известной для получения однородного защитного алмазного покрытия на большой площади, другие технологии на основе микроволнового ПОХФ или радиоволнового ПОХФ являются также применимыми.

Пример 1

Тонкодисперсный порошок ТС-459 (торговая марка) титанового металла (продукт фирмы Toho Titanium Corp., размер частиц ≤20 мкм), порошок аморфного бора и порошок карбонилникеля смешиваются в пропорции по массе 68:30:2 и подвергаются способу саморазвивающегося высокотемпературного синтеза. Полученный порошкообразный продукт смешивают с 1% мас. алмаза номинального размера 50 нм (сорт D50-OB; D50 58 нм, D10 37 нм, D90 92 нм; удельная площадь поверхности 129 м2/г; поверхность, ограниченная водородом) и далее загружают в медную трубку, имеющую наружный диаметр 10 мм и толщину стенки 1 мм, затем экструдируют с формованием цилиндрического электродного стержня диаметром 3,2 мм.

Электродный стержень используют для формования слоя покрытия с размещением так, как в основном показано на фиг. 1. Кольцевую пластину, или кольцо, сплава 20% Co-WC с наружным диаметром ((Н.Д.) (О.D.)) 7 5 мм, внутренним диаметром ((В.Д.) (I.D.)) 50 мм и толщиной 5 мм помещают (как основу) на и крепят к вращающемуся рабочему столу. Электрод контактирует с и скользит по кольцевой пластине с легким касанием со скоростью 10 мм/мин, тогда как стол вращается при 10 об/мин до нанесения слоя толщиной примерно 2 мкм. Для разрядного способа установку источника энергии Alier-Metal используют для подачи потребляемой энергии, устанавливая потребляемую энергию Е единичного импульса 0,3 Дж, частоту f импульса 500 Гц и общее число N импульсов 27000.

Кольцевую пластину используют для нанесения алмазного слоя толщиной 5 мкм горячим филаментным ХОПФ на и с помощью алмазных частиц в качестве затравки в слое. Продукт используют в качестве вращающегося уплотнительного элемента для песочного насоса.

Пример 2

86% (значения указаны по массе; то же применимо далее) равномолярной смеси тонкодисперсного порошка титанового металла (продукт фирмы Toho Titanium Corp. со средним размером частиц 20 мкм) и порошка аморфного бора смешивают с 12% порошка металлической меди (каждый порошок имеет размер частиц 25 мкм или мельче) и дополнительно смешивают с 2% мас. алмаза номинального размера 20 нм (сорт MD20-OB с D50 23 нм, D10 17 нм, D90 38 нм; удельная площадь поверхности 198 м2/г) как поверхность, ограниченная водородом. Все как полностью и однородно смешанное пластифицируют введением 15% парафинового воска, экструдируют в цилиндрический стержень диаметром 3 мм и отжигают при 700°C в Н2 в электрод примерно 75% относительной плотности.

Электрод используют для работы способа подобно примеру 1, в результате чего алмазосодержащий слой наносят при потребляемой энергии Е единичного импульса 0,1 Дж, частоте f импульса 1000 Гц и общем числе N импульсов 45000 на другой кольцевой пластине из Co-WC.

Затем алмазный слой формуют с толщиной 5 мкм горячим филаментным ХОПФ на алмазных частицах в качестве затравки. Продукт используют в качестве вращающегося уплотнительного элемента для песочного насоса.

Пример 3

Порошок титанового металла (продукт фирмы Toho Titanium Corp. со средним размером частиц 20 мкм), порошок углеродной сажи (сорт Tokai Carbon SRF; средний размер частиц 66 нм, удельная площадь поверхности 27 м2/г) и алмазный порошок (MD50-ОВ) номинального размера 50 нм дозируют в массовой пропорции 77:16:6, полностью смешивают однородно и прессуют в цилиндрический электрод диаметром 5 мм и длиной 50 мм с относительной плотностью 80%. С указанным электродом работает способ электроискрового разряда, в результате чего коническая головка из вольфрамкарбидного сплава (13% Co-WC) центральной базы токарного станка была покрыта на конической поверхности слоем карбида титана толщиной 15 мкм, содержащего приблизительно 2% алмаза. Покрытие было шлифовано алмазным кругом с обеспечением гладкой поверхности, на которую было проведено наращивание алмаза горячим филаментным ХОПФ до толщины 15 мкм.

Пример 4

Порошок металлического хрома (PKh-1, продукт GOST 5905-2004 со средним размером частиц 2 5 мкм) и алмазный порошок с номинальным размером 50 нм (MD50-OB, продукт Tomei Diamond) дозируют при относительных массах 95:5. Порошки полностью смешивают однородно и формуют в цилиндрический электрод диаметром 5 мм и длиной 50 мм с относительной плотностью 75%.

С указанным электродом работает способ электроискрового разряда с установкой источника энергии Alier-Metal, в результате чего коническая головка из 6% Co-WC центральной базы токарного станка была покрыта на поверхности композитным слоем металлический хром-карбид хрома толщиной 2 5 мкм, содержащего приблизительно 2% алмазных частиц, распределенных в нем. Покрытие было слегка отшлифовано с использованием алмазного круга №400 с обеспечением гладкой поверхности, на которую было проведено наращивание алмаза горячим филаментным ХОПФ с формованием слоя толщиной 10 мкм.

Пример 5

Получают и используют расходуемый электрод при набивке медной трубки с Н.Д. 10 мм и толщиной стенки 1 мм 5% алмазного порошка с номинальным размером 50 нм (MD50-OB с D50 53 нм, D10 34 нм, D90 83 нм и удельной площадью поверхности 89 м2/г), 90% равномолярной смеси титанового металла (продукт фирмы Toho Titanium Corp. со средним размером частиц 20 мкм) и углеродной сажи и 5% 9:1 смешанного тонкодисперсного порошка Al и Ni. Из трубки затем вытягивают цилиндрический стержень с конечным Н.Д. 3,2 мм.

В качестве обрабатываемого и основного тела для нанесения, соединенного с установкой энергии электроискрового разряда Elitron-52B (торговая марка) был конический центр токарного станка длиной 18 мм из стали JIS SK-3 с Н.Д. 12 мм и углом наведения 60°. При вращении при 30 об/мин на обрабатываемую деталь был нанесен слой толщиной приблизительно 3 мкм в электрическом разряде при работе при потребляемой энергии Е единичного импульса 1 Дж, частоте f импульса 500 Гц, общем числе N импульсов 15000 и токе 1,0 А. Основа и покрытие прочно соединяются вместе посредством сплава Fe-Al-Ni, образованного при и в процессе способа. Алмазный слой наращивают на полученном таким образом покрытии до толщины 10 мкм микроволновым ХОПФ для использования в качестве центра вольфрамкарбидного валкового измельчителя.

Пример 6

Порошки карбида вольфрама WC-F (продукт Japan New Metals с размером частиц 0,6 мкм), титанового металла ТС-459 (продукт Toho Titanium Corp. со средним размером частиц ≤20 мкм) и алмаза с номинальным размером 20 нм (MD20-OB с D50 23 нм, D10 17 нм, D90 38 нм, удельная площадь поверхности 198 м2/г) как поверхность, ограниченную водородом, дозируют в массовой пропорции 68,1:20,2:11,6 и смешивают и измельчают в планетарной мельнице. Смешанные порошки прессуют в цилиндрический электродный стержень с Н.Д. 5 мм и длиной 50 мм относительной плотности 80%.

В качестве обрабатываемого и основного тела для нанесения, соединенного с установкой энергии электроискрового разряда KPM50 был конический центр токарного станка длиной 18 мм из стали JIS SK-3 с Н.Д. 12 мм и углом наведения 60°. При вращении при 30 об/мин на обрабатываемую деталь был нанесен слой толщиной приблизительно 3 мкм в электрическом разряде при работе при токе разряда 1,0 А. Покрытие содержит 2% алмаза (приблизительно по массе или 6% по объему).

Алмазный слой наращивают на покрытии до толщины 10 мкм микроволновым ХОПФ для использования в качестве центра цилиндрического измельчителя из карбидного сплава.

Пример 7

Основа из карбидного сплава (13% Co-WC) покрывают осаждением из паровой фазы слоем хрома толщиной 0,1 мкм, в котором при нанесении центрифугированием рассеяны алмазные частицы среднего размера частиц примерно 1 мкм, и дополнительно покрывают слоем хрома толщиной 1,2 мкм осаждением из паровой фазы.

Основу затем обрабатывают нагреванием в водороде при температуре 800°C, которая поддерживается 20 мин, для того, чтобы обеспечить диффузионную зону между слоями вольфрамкарбидного сплава и хромовым покрытием. Полученный композит слегка шлифуют с использованием алмазной суспензии со средним размером частиц примерно 1 мкм с оголением алмазных частиц, на которые наносят алмаз горячим филаментным ХОПФ.

Наблюдение в сечении полученного композита показывает некоторый хромкарбидный слой, образованный ХОПФ-способом на границе раздела между алмазом и хромом, с помощью которого хромовое покрытие прочно соединяется с основой из карбидного сплава.

Пример 8

Основу из карбидного сплава (6% Co-WC) покрывают в качестве грунтового слоя осаждением из паровой фазы слоем нитрида хрома толщиной 0,5 мкм. Алмазные частицы номинального размера 50 нм (MD50-OB; D50 53 нм, D10 34 нм, D90 83 нм и удельная площадь поверхности 89 м2/г) рассеивают покрытием центрифугированием по хромовой поверхности и затем покрывают алмазным слоем горячим филаментным ХОПФ.

Наблюдение в сечении полученного композита показывает некоторый хромкарбонитридный слой, образованный взаимной диффузией между алмазом и нитридом хрома, и что хромовое покрытие прочно соединяется с основой из карбидного сплава.

Пример 9

На и через основу из карбидного сплава (6% Co-WC) наносят осаждением из паровой фазы слой металлического хрома толщиной примерно 0,1 мкм и аналогично слой нитрида хрома на него. Затем алмазные частицы номинального размера 20 нм (MD20-OB; D50 23 нм, D10 17 нм, D90 38 нм и удельная площадь поверхности 198 м2/г) рассеивают покрытием центрифугированием по хромнитридной поверхности и затем покрывают алмазным слоем горячим филаментным ХОПФ.

Наблюдение в сечении полученного композита показывает некоторый хромкарбонитридный слой, образованный взаимной диффузией между алмазом и нитридом хрома, и что хромовое покрытие прочно соединяется с основой из карбидного сплава.

Пример 10

На и по пластине из карбидного сплава (20% Co-WC) наносят рассеянием слой VC и затем наносят окунанием алмазные частицы со средним размером частиц примерно 0,2 мкм и, кроме того, напылением слой VC толщиной примерно 2 мкм. Затем композит нагревают при поддерживаемой температуре 900°C при давлении 10-4 Торр (133·10-7 кПа) для того, чтобы обеспечить диффузию, поэтому кобальтовый компонент главным образом, диффундирует из карбидного сплава в VC-покрытие.

Полученный композит слегка шлифуют с использованием алмазной суспензии со средним размером частиц примерно 1 мкм с оголением алмазных частиц, на которые наносят алмаз горячим филаментным ХОПФ.

Пример 11

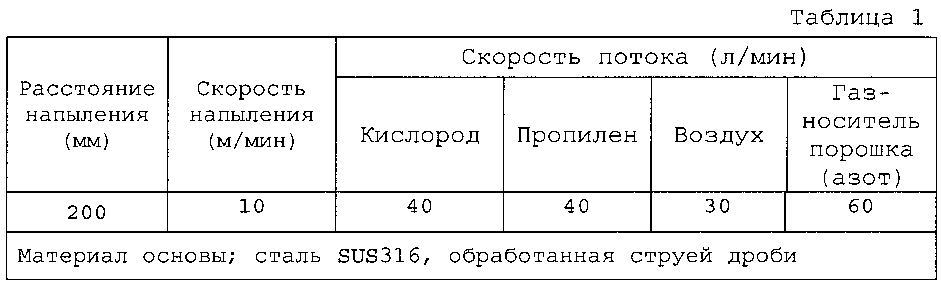

В качестве напыляемого материала используют смешанный порошок, который состоит из 15% 5% TiC-покрытых алмазных частиц со средним размером частиц 0,5 мкм и 85% порошка хрома со средним размером частиц 10 мкм. Материал напыляют с нанесением алмазсодержащего слоя на SUS316 пластину, формованную как заготовка бесцентрового измельчающего резца с параметрами, показанными ниже.

Напыленную поверхность шлифуют алмазным кругом №800 с оголением при удалении напыленного материала алмазных частиц ниже и при дополнительном удалении TiC-покрытия с оголением алмазной поверхности. Полученный композит используют для формования слоя наращиваемого алмаза способом горячего филаментного ХОПФ.

Промышленная применимость

Технология настоящего изобретения исключает влияние материала основы на наращивание алмазного слоя на него, так что алмазное покрытие становится возможным, надежным и прочно связанным с карбидными сплавами и сталью, которые содержат металл группы железа, который является вредным для наращивания алмаза. Таким образом, технология является эффективно применимой для нанесения износостойкого покрытия на основу из материалов широкого ряда.

Перечень ссылочных обозначений

1 - расходуемый электрод (анод)

2 - держатель

3 - рабочий стол

4 - обрабатываемая деталь (основа)

5 - нанесенный слой.

Реферат

Изобретение относится к подложке для алмазного покрытия, наносимого методом химического осаждения из паровой фазы (CVD), способу ее формирования и электродному стержню для формирования подложки упомянутым способом. Подложка содержит основу из карбидного твердого сплава или стали и слой, который содержит алмазные частицы в качестве кристалла-затравки в матрице, которые осаждаются соединенными с материалом матрицы на поверхности указанной основы, в которой указанные затравочные алмазные частицы имеют средний размер частиц 1 мкм или мельче. Указанная матрица содержит первый элемент, выбранный из первой группы, состоящей из Si, Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W, и/или первое соединение указанного первого элемента и неметаллического вещества, выбранного из бора, углерода и азота, и выполнена с возможностью удерживания алмазных частиц, распределенных в ней. Образуется соединительная зона в результате диффузии атомов указанного первого элемента и указанного карбидного твердого сплава или стали и распространения через материал указанной матрицы и указанной основы. Электродный стержень выполнен прессованием смешанного порошка, полученного смешиванием порошка по меньшей мере одного первого элемента, выбранного из первой группы, состоящей из Si, Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W, и/или порошка интерметаллического соединения указанного первого элемента и второго элемента, выбранного из группы, состоящей из Al, Si и Ni, и порошка первого соединения указанного первого элемента и неметаллического вещества, выбранного из бора, углерода и азота. Обеспечивается технология для получения подложки для осаждения алмазного слоя на инструментальные материалы, например из вольфрамкарбидного спла

Формула

Документы, цитированные в отчёте о поиске

Подложка с алмазным покрытием

Комментарии