Способ переработки пылей электродуговых печей - RU2732817C9

Код документа: RU2732817C9

Описание

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке пылей электродуговых печей (ЭДП) черной металлургии.

Известен способ переработки пыли ЭДП, включающий вельцевание в одну стадию с добавлением в шихту материала, содержащего оксид кальция и коксовой мелочи. В возгоны переходят свинец и соединения хлора и фтора, в клинкере остается цинк в растворимой при выщелачивании форме.

Недостатком указанного способа является то, что клинкер не может быть использован для нужд строительной индустрии закладки горных выработок. [см. Патент №2653394 (Россия) класс С22В 19/00, 19/38 от 08.05.2018 г.]

Наиболее близким по технологической сущности к заявленному является способ переработки пылей ЭДП, включающий перед вельцеванием смешение пыли ЭДП коксиком и флюсом. Полученный после вельцевания клинкер (I) содержит, %: Zn - 0,04; Fe2O3 - 48,5; SiO2- 11,7; СаО - 12,9; Al2O3 <0,1.

Недостатком указанного способа является то, что полученный клинкер является инертным материалом, не обладает вяжущими свойствами и поэтому не может быть использован для закладки горных выработок в строительной индустрии как альтернатива цементу. (A.M. Паньшин, Л.И. Леонтьев, П.А. Козлов, В.Г. Дюбанов, А.В. Затонский, Д.А. Ивакин Технология переработки пыли электродуговых печей ОАО "Северсталь" в вельц-комплексе ОАО "ЧЦЗ" // Экология промышленности России. №11. 2012. С. 4-8.)

В основу патентуемого способа поставлена цель получение клинкера, обладающего вяжущими свойствами, и использование его как материала для закладки горных выработок.

Поставленная цель достигается тем, что в известном способе переработке пылей ЭДП, включающем смешение, окатывание и вельцевание на стадию смешения перед окатыванием к пылям ЭДП добавляют материал, содержащий оксид алюминия. В качестве последнего используют цинкалюминийсодержащую изгарь - отход от производства цинкалюминиевых сплавов в количестве, обеспечивающем добавку оксида алюминия 8÷12% от содержания в пыли оксида кальция.

Способ осуществляется следующим образом. Пыли ЭДП смешивают с цинкалюминийсодержащей изгарью (содержание оксида алюминия 5÷7%) в количестве, обеспечивающем добавку 8÷12% оксида алюминия к весу оксида кальция в пылях. Полученная шихта поступает на окатывание в тарельчатый гранулятор, который обеспечивает влажность шихты 12÷14%. Гранулы загружают в печь. На вельцевание подается кексик в количестве 250 кг/тн пыли и при необходимости флюс для обеспечения силикатного модуля шихты (CaO/SiO2) более 1.

Вельц-окись направляется на дальнейшую переработку, а клинкер из печи поступает на охлаждение и последующую поставку потребителю. Потребитель клинкера - горнорудные комбинаты, использующие клинкер, обладающий вяжущими свойствами для закладки горных выработок.

Подача цинкалюминийсодержащей изгари позволяет: перевести часть оксида кальция из пыли ЭДП в трехкальциевый алюминат (3СаО⋅Al2O3), обладающий вяжущими свойствами и вызывающий затвердевание закладочной смеси на первоначальном этапе. Содержание алюминатной фазы в обычном цементе составляет 5÷10%. Поэтому содержание алюминатной фазы в количестве 3,2÷4,7% в клинкере приближает состав клинкера к цементу и позволяет экономить цемент для закладки горных выработок.

При использовании в качестве добавки менее 8% цинкалюминийсодержащей изгари не удается получить в закладке требуемую прочность, т.к. остается в закладке свободный оксид кальция, что приводит к частичной потере вяжущих свойств.

При использовании в качестве добавки более 12% цинкалюминийсодержащей изгари остается не связанный с оксидом кальция оксид алюминия, который с оксидом цинка, присутствующим в шихте, образует шпинель и снижает извлечение цинка в возгоны.

Пример

Для сравнения существующего и предлагаемого способа использовали пыль ЭДП, содержащую, %: цинк - 21,5; Fe- 19,6; СаО - 10,6; SiO2 - 6,7; Al2O3<0,1. Продукт подвергали смешению с цинкалюминийсодержащей изгарью состава, %: цинк - 87,5; оксид алюминия - 9,7; железо - 0,8. В полученную смесь добавляли коксовую мелочь в количестве 50 кг/тн пыли, а затем смесь, состоящую и цинкалюминийсодержащих компонентов и коксовой мелочи, направляли на окатывание в тарельчатый гранулятор. Гранулы влажность 14% вместе с коксовой мелочью в количестве 200 кг/тн направляли на вельцевание в трубчатую печь L=60 м и ∅=4 м. Вельцевание проводили при Т=1000°С в течение 6 ч. Вельц-возгоны направляли на гидрометаллургическое извлечение цинка. Полученный клинкер направлялся на охлаждение и складирование для последующей отправки потребителю - горно-рудным предприятиям.

Клинкер имел следующий состав, %: Zn - 0,03; 3СаО⋅Al2O3-4,0; 2СаО⋅SiO2-19,6; FeO - 40,1. Клинкер, полученный в результате пирометаллургической переработки шихты, подвергался испытаниям на определение вяжущих свойств согласно ГОСТу 3104-81. Клинкер размололи до крупности 0,08 мм (остаток на сите №008 не более 15%), далее для определения прочности на сжатие изготовили балочки размером 40×40×160 мм из раствора клинкера с песком состава 1:3 по массе (твердеющую смесь) и воды (40% от массы клинкера). Балочки выдерживали в форме над водой в течение суток. Далее их расформировали и хранили в воде в течение 27 суток. Через 28 суток с момента изготовления испытывали на сжатие с применением гидравлического пресса.

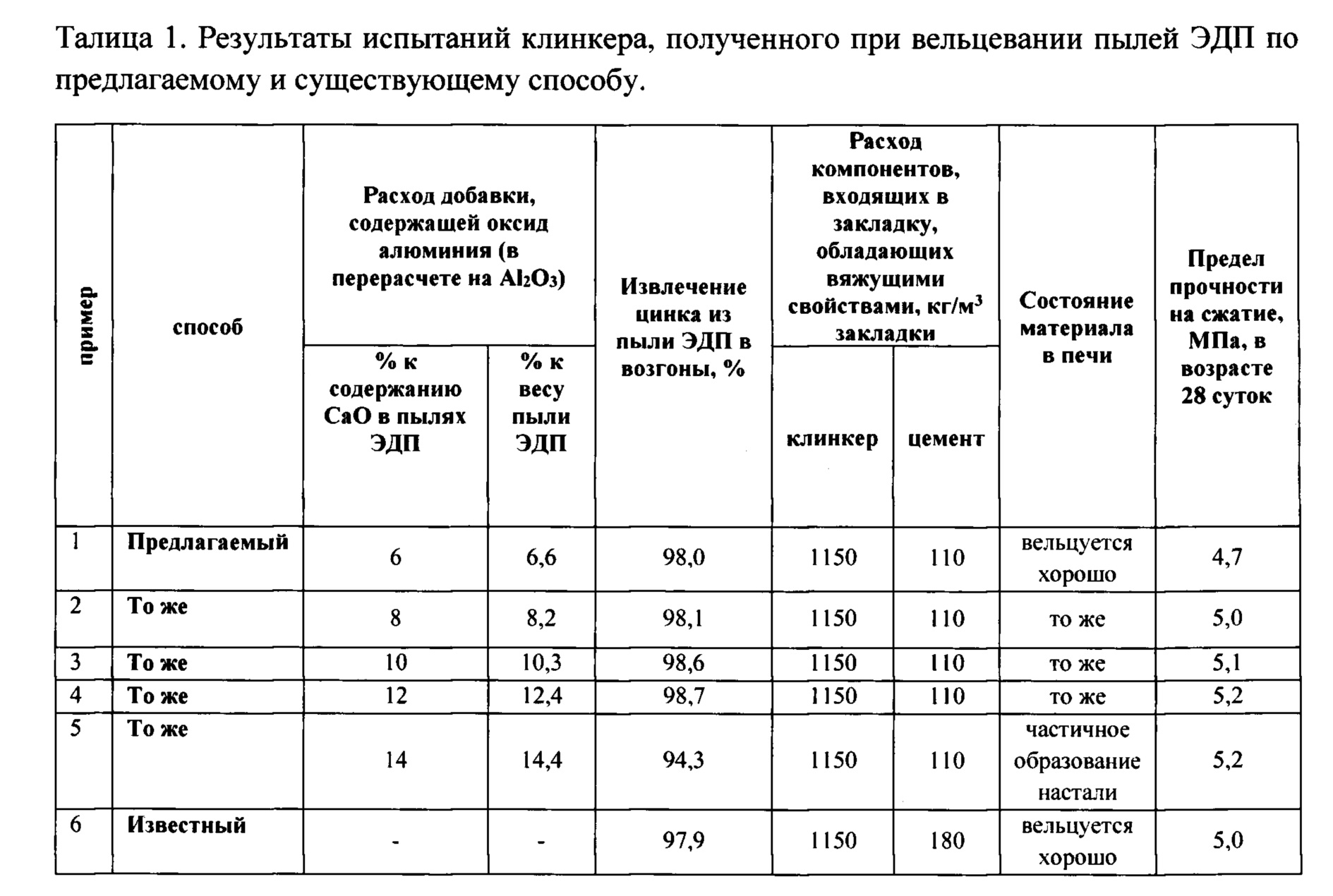

Из приведенных данных в табл. 1 видно, что клинкер, полученный при вельцевании пыли ЭДП по предлагаемому способу обладает вяжущими свойствами по сравнению с клинкером, полученным при вельцевании пылей ЭДП по известному способу без добавки к пылям ЭДП оксида алюминия в виде цинкалюминийсодержащей изгари. Так при получении закладки, в которую входит клинкер в количестве 1150 кг/м3 закладки, расход цемента может быть снижен в 1,6 раза с 180 кг/м3 до 110 кг/м3, при этом обеспечивается нормативная прочность закладки, составляющая 5,0 МПа1 (1 Клинкер, полученный при вельцевании пылей ЭДП без добавки цинкалюминийсодержащей изгари, является инертным материалом).

Извлечение добавки оксида алюминия, поступающего на вельцевание в виде цинкалюминийсодержащей изгари к весу оксида кальция, содержащегося в пылях ЭДП более 14%, не увеличивает требуемую прочность закладки. Но при этом снижается извлечение цинка в возгоны (с 98,7% до 94,3%). При снижении расхода оксида алюминия менее 8% снижается прочность закладки ниже требуемого норматива (5,0 МПа) и составляет 4,7 МПа.

Использование предлагаемого способа по сравнению с известным позволяет получить при вельцевании клинкер, обладающий вяжущими свойствами. Использование полученного клинкера обеспечивает при использовании клинкера в качестве компонента закладки снижение расхода цемента с 180 кг/м3 до 110 кг/м3 закладки и позволяет получить экономию 336 рублей на 1 м3 закладки.

Реферат

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке пылей электродуговых печей (ЭДП) черной металлургии. Способ переработки цинксодержащей пыли электродуговых печей включает операции смешения, окатывания, добавления коксовой мелочи, вельцевания. Пыль электродуговых печей смешивают и окатывают с материалом, содержащим оксид алюминия, обеспечивающим добавку оксида алюминия в количестве 8-12% от содержания в пыли оксида кальция. При этом в качестве материала, содержащего оксид алюминия, используют отход производства цинкалюминиевых сплавов в виде цинкалюминийсодержащей изгари. Изобретение позволяет получить клинкер, обладающий вяжущими свойствами. 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки цинксодержащих пылей электродуговых печей

Комментарии