Способ переработки цинксодержащих пылей электродуговых печей - RU2653394C1

Код документа: RU2653394C1

Описание

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке пылей электродуговых печей черной металлургии.

Известен способ переработки пылей электродуговых печей (ЭДП), включающий перед I стадией вельцевания смешение пылей ЭДП с коксиком (расход 180-350 кг/т), известняком для обеспечения CaO/SiO2 = 0,8÷1,1 (расход известняка 4÷5% от веса пылей), последующую I стадию вельцевания (температура в реакционной зоне печи 1250°С) с получением чернового вельц-оксида и клинкера. Черновой вельц-оксид (смесь феррита и оксида цинка, галогенидов цинка и свинца) поступает на II стадию (прокалку) (Т=750°С), на которой возгоняются галогениды. Полученный клинкер (прокаленная вельц-окись) направляется на гидрометаллургическую переработку с извлечением цинка в раствор, а свинца - в свинцовый кек.

Недостатками указанного способа являются:

- высокий расход коксика;

- многостадийность, требующая высоких затрат (9-11 тыс. рублей/т цинка);

- в клинкере после II стадии вельцевания остается смесь цинка и свинца.

Низкое извлечение цинка в раствор (из феррита цинк в раствор не переходит и теряется со свинцовым кеком (см. Козлов П.А. и др. Цветные металлы, 2009, №7, с. 38-40)).

Наиболее близким по технологической сущности к заявляемому является способ переработки пылей ЭДП, согласно которому пыль ЭДП смешивают с флюсом - известняком в количестве 4÷5% от веса пылей, для обеспечения отношения CaO/SiO2 = 0,9÷1,1 и коксиком (коксовая мелочь). Расход коксика 230-250 кг/т пыли. Шихту окатывают со связующим (известь, расход 1÷2%) и направляют на вельцевание I (температура в реакционной зоне печи 1250°С). Черновой вельц-оксид (смесь феррита и оксида цинка, с галогенидами цинка и свинца) направляют на вельцевание II (температура в реакционной зоне печи 900-1000°С). В процессе вельцевания II в возгоны переходят галогениды и свинец, а в клинкере остается смесь оксида и феррита цинка. Клинкер направляется на гидрометаллургическую переработку с извлечением цинка в раствор.

Недостатками указанного способа являются:

- высокий расход коксика;

- низкое извлечение цинка в раствор (феррит цинка не разлагается и при выщелачивании не переходит в раствор, из которого при дальнейшей переработке извлекается цинк);

- многостадийность, требующая высоких затрат (9-11 тыс. рублей/т цинка).

В основу патентуемого способа поставлены следующие цели:

- снижение расхода коксика;

- повышение извлечения цинка в раствор;

- снижение затрат на выпуск цинка.

Поставленная цель достигается тем, что в известном способе переработки пылей ЭДП, включающем смешение, окатывание, вельцевание и последующую гидрометаллургическую переработку цинксодержащего клинкера, перед окатыванием к пылям электродуговых печей добавляют материал, содержащий оксид кальция, в количестве, обеспечивающем добавку оксида кальция в количестве 70-110% от содержания в пылях оксида железа, и коксик - в количестве 1-2% к весу пыли.

Процесс вельцевания ведут в одну стадию.

Способ осуществляется следующим образом.

Пыли ЭДП смешивают с известняком в количестве, обеспечивающем добавку оксида кальция 70-110% от содержания оксида железа в пылях, и коксика в количестве 1-2% к весу пыли. Полученная шихта поступает на окатывание в тарельчатый гранулятор, в который подается вода для обеспечения влажности гранул 12-14%. Гранулы загружаются в вельц-печь. Вельцевание ведут при температуре в реакционной зоне 900-1000°С. Клинкер из печи выгружается с последующей транспортировкой на выщелачивание цинка.

Подача оксида кальция позволяет:

- извлечь цинк из нерастворимого при выщелачивании феррита цинка в растворимый при выщелачивании оксид цинка по реакции:

2СаО + Zn×Fe2O3 → 2CaO×Fe2O3 + ZnO

- возогнать хлориды и фториды свинца, щелочных металлов, т.е. очистить пыль ЭДП от галогенидов, оказывающих вредное влияние на электролитическое выделение цинка из раствора.

Свинец за одну стадию вельцевания переходит в возгоны, которые могут использоваться для извлечения свинца на свинцовых заводах.

Добавка коксика в количестве 1-2% к весу пыли обеспечивает необходимый окислительно-восстановительный потенциал системы, позволяющий извлечь практически полностью свинец в возгоны, а цинк в форме оксида цинка - в клинкер. Интервал добавки оксида кальция к оксиду железа в количестве 70-110% обусловлен ее активностью. Дальнейшее повышение количества добавки (выше 110%) не увеличивает переход в форму оксида и приводит к увеличению выхода кальцийжелезосодержащего кека и перерасходу известняка. Добавка оксида кальция менее 70% не позволяет полностью разложить феррит цинка.

Пример

Для сравнения существующего и предлагаемого способа использовали пыль ЭДП, содержащую, %: цинк общий - 18, цинк в форме феррита - 11, оксид железа (Fe2O3) - 30.

Продукт подвергали смешению с пылевидной добавкой, содержащей оксид кальция, коксиком (фр. менее 1 мм), увлажняли (влажность 12-14%) и окатывали.

При испытаниях по предлагаемому способу окатанную смесь подвергали переработке (вельцеванию) в промышленных условиях во вращающейся печи размером длина 40 м, диаметр 2, 5 м, при температуре 950°С, время обработки 4 часа. Полученный продукт (клинкер вельцевания) измельчали и подвергали гидрометаллургической обработке с извлечением цинка в раствор.

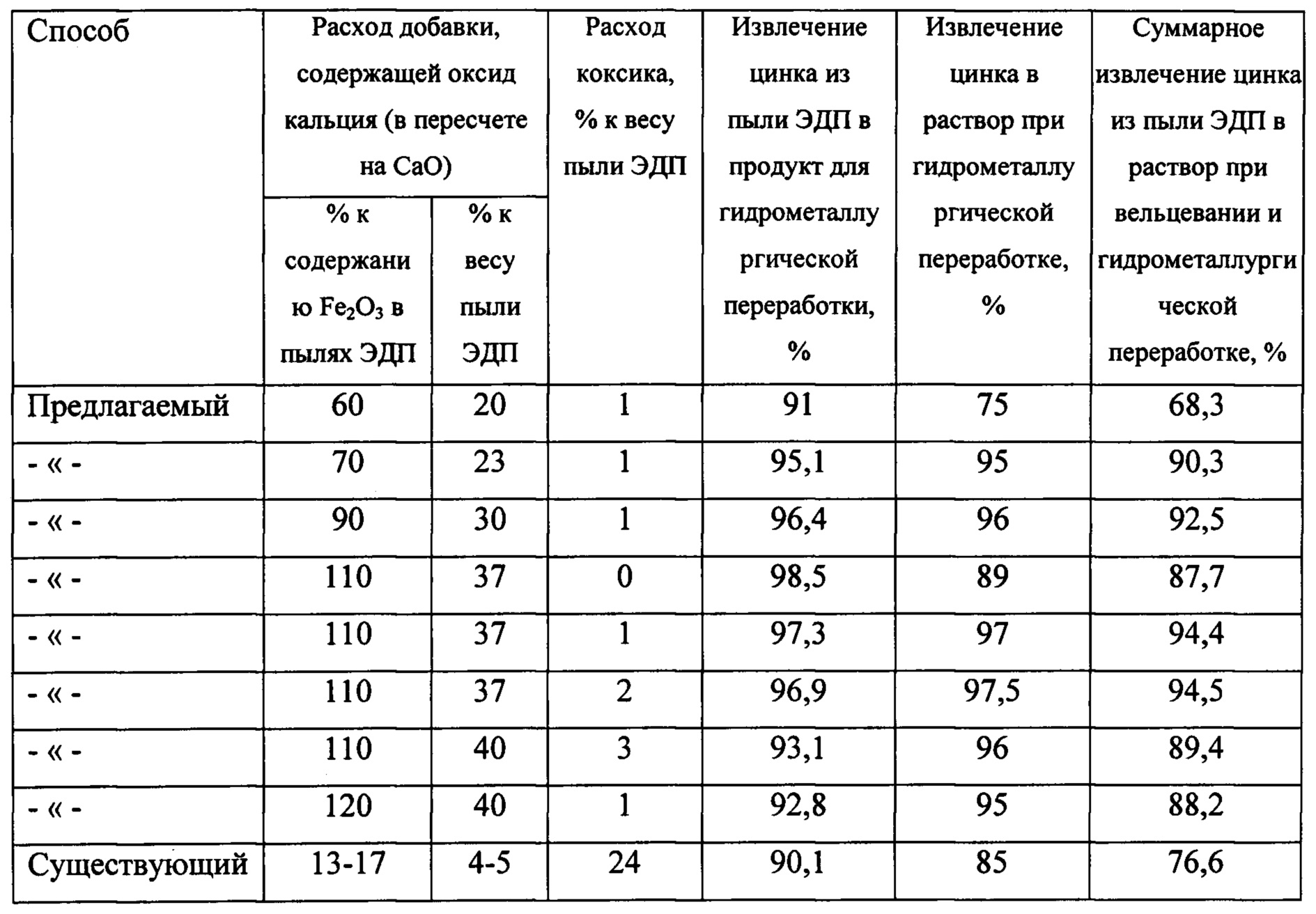

Результаты испытаний по предлагаемому способу и существующему изложены в таблице.

Из приведенных в таблице данных видно, что увеличение дозировки оксида кальция выше 110% к оксиду железа в пылях ЭДП не увеличивает извлечение цинка, а приводит к избыточному расходу реагента. При дозировке оксида кальция менее 70% снижается извлечение цинка при гидрометаллургической переработке продукта вельцевания.

При отсутствии добавки коксика снижается растворимость цинка при гидрометаллургической переработке продукта вельцевания, при добавке коксика более 2% к пыли ЭДП снижается извлечение цинка в клинкер.

Максимальное суммарное извлечение цинка в раствор при гидрометаллургической переработке продукта вельцевания (90,3-94,5%) по предлагаемому способу получено при добавке к пыли ЭДП продукта, содержащего оксид кальция в количестве (в пересчете на СаО) от 23 до 37%, что соответствует 70-110% СаО к Fe2O3 в составе пыли ЭДП, и добавке к пыли ЭДП от 1 до 2% коксика.

Использование предлагаемого способа позволяет вести процесс вельцевания пыли ЭДП в одну стадию, снизить расход кокса с 24 до 1-2% к весу пыли ЭДП, затраты на переработку снизить с 9-11 до 4-5 тыс. руб/т цинка, при этом извлечение цинка в раствор увеличится с 77 до 90-95%.

Реферат

Изобретение относится к металлургии и может быть использовано в переработке цинксодержащей пыли электродуговых печей вельцеванием. Способ включает операции смешения, окатывания, вельцевания, гидрометаллургической переработки цинксодержащего клинкера. Пыль электродуговых печей смешивают перед окатыванием с материалом, содержащим оксид кальция в количестве, обеспечивающем добавку оксида кальция в количестве 70-110% от содержания в пыли оксида железа (FeО), находящегося в составе феррита цинка (ZnO×FeO), и коксиком в количестве 1-2% к весу упомянутой пыли. Изобретение позволяет снизить расход коксовой мелочи, повысить извлечение цинка в раствор, а свинца - в возгоны. 1 пр., 1 табл.

Комментарии