Способ производства полос из электротехнической стали с ориентированными зернами - RU2285730C2

Код документа: RU2285730C2

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу производства полос из электротехнической стали с ориентированными зернами и, более точно, относится к способу, в котором полосу, полученную непосредственно при непрерывно разливке жидкой стали, подвергают холодной прокатке, и в которой была индуцирована управляемая кристаллизация вторых фаз, причем указанные вторые фазы предназначены для управления ростом зерен после первичной рекристаллизации (первичные ингибиторы). На дополнительном этапе в ходе непрерывного отжига полосы, прошедшей холодную прокатку, индуцируется дополнительная кристаллизация по всей толщине полосы частиц вторых фаз, обладающих одновременно с функцией первичных ингибиторов функцией контроля над ориентированной вторичной рекристаллизацией, в ходе которой получают текстуру, предпочтительную для направления магнитного потока вдоль направления прокатки.

Уровень техники

Полосы электротехнической стали (Fe-Si) с ориентированными зернами обычно получают промышленном способом с толщиной полос в диапазоне от 0,18 до 0,50 мм, и эти полосы характеризуются различными магнитными свойствами в соответствии с конкретным классом продукта. Указанная классификация, по существу, основывается на значениях удельных потерь энергии в полосе при действии заданных электромагнитных рабочих условий (например, Р50Hz при 1,7 Тесла, в Вт/кг), оценка которых производится вдоль определенного начального направления (направления прокатки). Основная область применения указанных полос - изготовление сердечников трансформаторов. Хорошие магнитные свойства (строго анизотропные) получают путем управления получаемой кристаллической структуры полос для обеспечения ориентирования всех или почти всех зерен так, что их направление наилучшего намагничивания (ось <001>) в наибольшей степени совмещается с направлением прокатки. На практике получаемые продукты обычно имеют средний диаметр зерен в диапазоне от 1 до 20 мм, ориентация которых сцентрована вокруг ориентации Госса (Goss) ({110} <001>). Чем меньше угловая дисперсия вокруг ориентации Госса, тем выше магнитная проницаемость продукта и, следовательно, ниже магнитные потери. Получаемые продукты благодаря низким магнитным потерям (потерям в сердечнике) и высокой магнитной проницаемости имеют значительные преимущества в отношении конструкции, размеров и рабочих характеристик трансформаторов.

Впервые промышленное производство вышеуказанных материалов было описано американской фирмой ARMCO в начале тридцатых годов (американский патент №US 1.956.559). Как хорошо известно экспертам в данной области техники, с того времени в технологию производства электротехнических полос с ориентированными зернами было введено множество важных улучшений как в отношении обеспечения магнитного, так и физического качества продукта и затрат на реорганизацию и рационализацию производственных циклов. Во всех существующих технологиях используется одна и та же металлургическая стратегия, направленная на получение очень строгой структуры Госса в конечных продуктах, то есть способ ориентированной вторичной рекристаллизации, управляемой равномерно распределенными вторыми фазами и/или разделяющими элементами. Неметаллические вторые фазы и разделяющие элементы играют фундаментальную роль в управлении (замедлении) движением границ зерен во время конечного отпуска, который активизирует избирательный процесс вторичной рекристаллизации.

В оригинальной технологии ARMCO, в которой в качестве замедлителя движения границ зерен используется сульфид марганца MnS, и в разработанной позже технологии компании NSC, в которой в качестве ингибиторов, в основном, используют нитриды алюминия (AlN+MnS) (ЕР 8.385, ЕР 17.830, ЕР 202.339), очень важную роль играет этап соединения, который является общим для обоих способов производства, который представляет собой нагрев непрерывно разливаемых пластин (ранее называвшихся слитками) непосредственно перед горячей прокаткой, при очень высоких температурах (около 1400°C) в течение времени, достаточного для гарантирования полного растворения сульфидов и/или нитридов, выкристаллизовывающихся в виде крупных частиц во время охлаждения пластины после литья, повторной их кристаллизации в виде очень мелких и равномерно распределенных форм во всей кристаллической решетке металла горячекатанных полос. В соответствии с указанной известной технологией такая мелкая повторная кристаллизация может начаться и полностью закончиться, и регулировка выкристаллизовывающихся частиц может осуществляться в ходе определенной обработки, проводимой в любом случае, однако, до холодной прокатки. Нагрев пластины до указанных температур требует использовать специальные печи (проходные печи, печи с шагающим подом и жидкой пластиной, индукционные печи) из-за трудностей поддержания высоких температур сплавов Fe-3% Si и формирования жидких пластин.

В последнее время были разработаны новые технологии разливки жидкой стали, направленные на упрощение способов производства, которые делают их более компактными и гибкими и снижают затраты. Новая технология, которая предпочтительно используется при производства полос электротехнической стали для трансформаторов, представляет собой технологию разливки в "тонкие пластины", состоящую в непрерывной разливке пластин, как правило, имеющих толщину обычных, уже загрубелых пластин, пригодных для непосредственной горячей прокатки в процессе следующей последовательности операций при непрерывной разливке в пластину: обработка в туннельных печах при непрерывной обработке для повышения/поддержания температуры пластин и окончательная прокатка для получения намотанной полосы. Проблемы, связанные с использованием указанной технологии для получения продуктов с ориентированными зернами, в основном, состоят в трудностях поддержания и контроля высоких температур, необходимых для поддержания в растворенном виде элементов, формирующих вторые фазы, которые должны выкристаллизовываться в виде мелких частиц в начале конечного этапа горячей прокатки, если требуется получить наилучшие микроструктурные и магнитные характеристики конечного продукта. Технология разливки, потенциально обеспечивающая наивысший уровень рационализации процессов и большую гибкость производства, представляет собой технологию, состоящую в непосредственном производстве полос из жидкой стали (разливка в полосу), благодаря которой полностью устраняется необходимость использования этапа горячей прокатки. Разливка в полосу хорошо известна и используется при производстве полос из электротехнической стали вообще и, более конкретно, полос из электротехнической стали с ориентированными зернами. Авторы настоящего изобретения полагают, что для обеспечения промышленного производства продукта неудобно использовать стратегию непосредственного получения ингибиторов роста зерен, необходимых для управления ориентированной вторичной рекристаллизацией, путем кристаллизации, индуцированной быстрым охлаждением отливаемой полосы, как предлагается в известной научной литературе и патентах. Такое мнение основано на факте, хорошо известном специалистам в данной области техники, который состоит в том, что уровень необходимого замедления (тянущей силы движения границ зерен) высок и должен поддерживаться в пределах ограниченного поля (1800-2500 см-1), другими словами, при слишком малом или слишком высоком уровне замедления страдает качество конечного продукта. Кроме того, задержка должна быть очень равномерно распределена в кристаллической решетке металла, поскольку локальный недостаток требуемых уровней задержки приводит в дефектам текстуры, которые критически влияют на качество конечного продукта. Это особенно справедливо при необходимости производства продуктов с очень высоким качеством (например, имеющих значение В800>1900 мТл).

Сущность изобретения

Настоящее изобретение позволяет решить вышеуказанные проблемы при промышленном способе производства полос электротехнической стали с ориентированными зернами, имеющих высокие магнитные характеристики, включая непосредственную непрерывную разливку в полосу (разлив в полосу), при котором формирование распределения ингибиторов, необходимых для управления ориентированной вторичной рекристаллизацией происходит только после этапа холодной прокатки отливаемой полосы.

Другая цель настоящего изобретения состоит в получении управляемого количества ингибиторов, равномерно распределенных в кристаллической решетке так, что по, существу, уменьшается чувствительность микроструктуры (замедление движения границ зерен) от параметров процесса, что требуется для обеспечения стабильности процесса промышленного производства.

Еще одной целью настоящего изобретения является состав стали, пригодный для непосредственного разлива, содержащий минимальное количество (>30 промилле) серы и/или азота в жидкой стали. Указанный состав, предпочтительно, дополнительно содержит: Al, V, В, Nb, Ti, Mn, Mo, Cr, Ni, Co, Cu, Zr, Та, W и, возможно, Sb, P, Se, Bi, которые в качестве микролегирующых элементов обладают тенденцией улучшения уровня однородности микроструктуры.

Дополнительные цели будут очевидны из следующего подробного описания настоящего изобретения.

Краткое описание чертежей

Конечное качество продуктов, полученных в соответствии с примером 1, представлено в прилагаемой таблице, приведенной на чертежах, на которых:

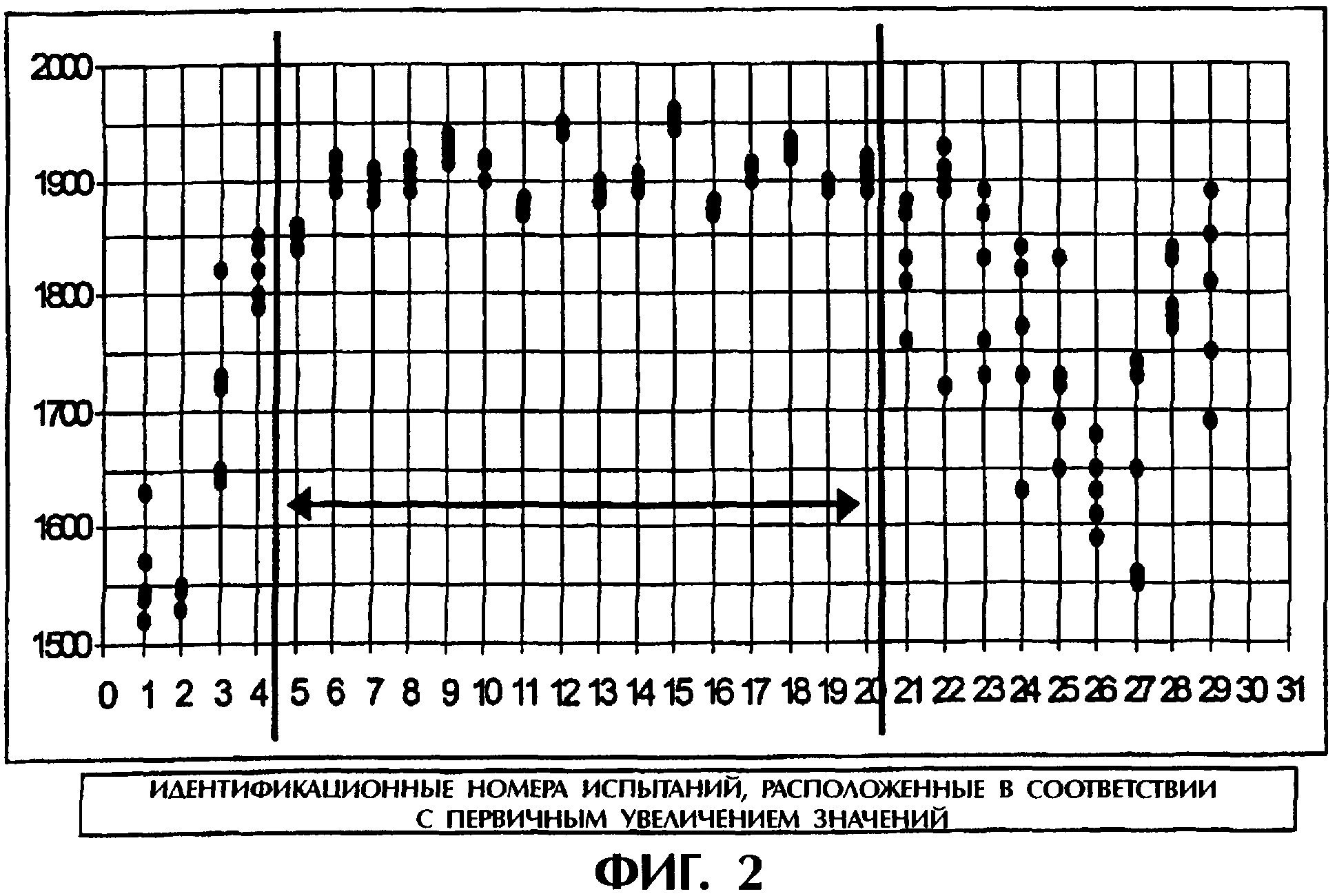

- на фиг.1 показаны результаты измерений проницаемости, полученные с использованием 29 различных полос, как функция измеренной первичной задержки;

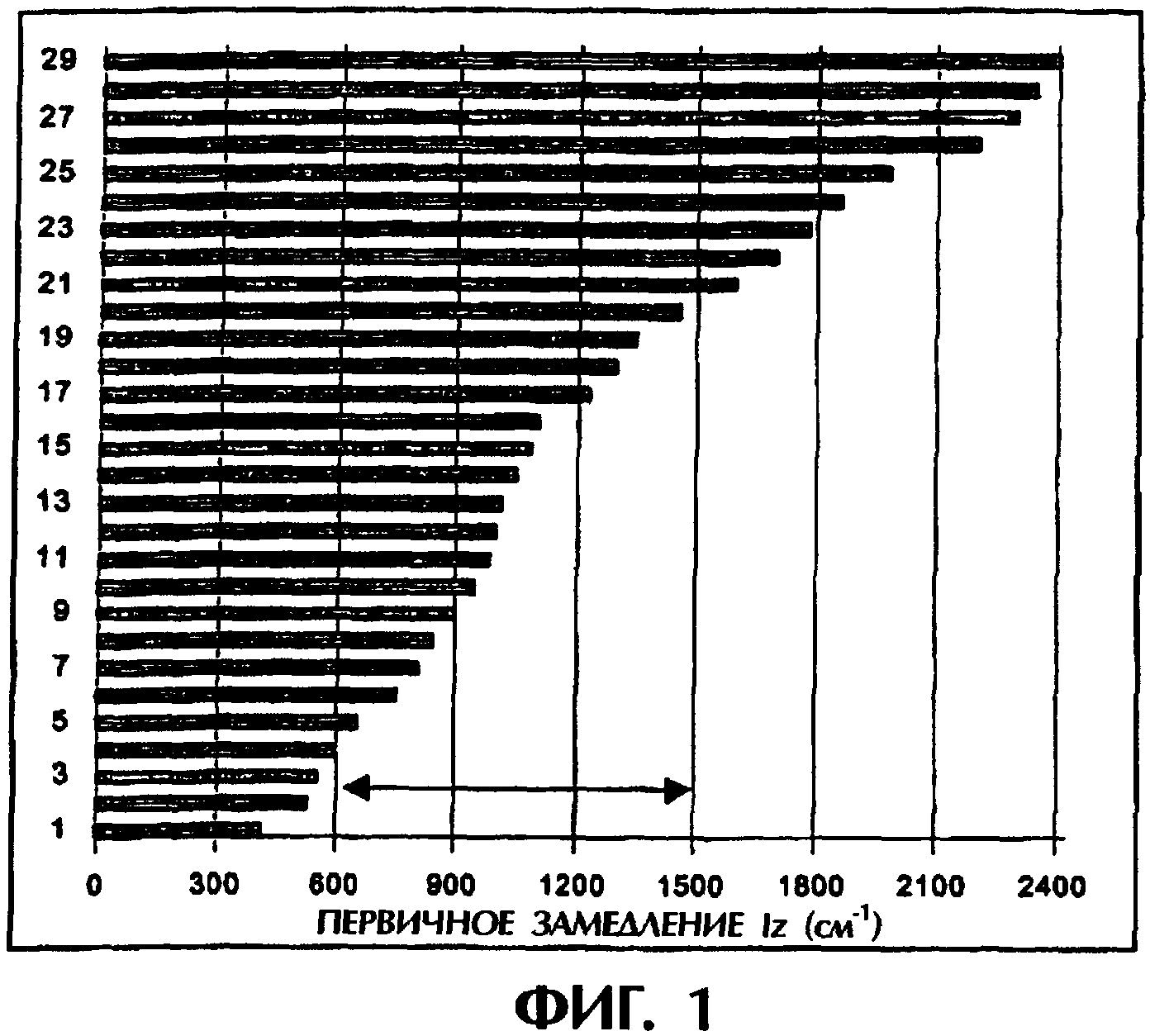

- на фиг.2 показана дисперсия указанных измерений проницаемости для каждой из указанных полос.

Подробное описание изобретения

В соответствии с настоящим изобретением удобно осуществлять управление содержанием ингибиторов (распределением вторых фаз), присутствующих в полосе перед холодной прокаткой, при значениях интенсивности ниже, чем необходимо для управления вторичной рекристаллизацией для поддержания равномерного уровня структуры рекристаллизации после прокатки полосы, что требуется для обеспечения гарантированного постоянства поведения микроструктуры при тепловой обработке во всех точках самой полосы.

Следовательно, важно индуцировать равномерное распределение ингибиторов между этапом разливки и этапом холодной прокатки. Это позволяет обеспечить большую степень свободы при выборе условий промышленной обработки для непрерывного отжига полосы, прошедшей холодную прокатку, как в отношении управления параметрами процесса, так и в отношении используемых температур.

Фактически, если в кристаллической решетке металла отсутствуют ингибиторы роста зерен или находятся в малом количестве, или они распределены не равномерно, любая, даже незначительная флюктуация параметров отжига (таких, как скорость подачи полосы, толщина полосы, местная температура) индуцирует высокую частоту появлений дефектов качества, образующихся из-за неоднородности микроструктуры, которые очень чувствительны к условиям тепловой обработки. В отличие от этого контролируемое количество ингибиторов, равномерно распределенных в структуре, существенно снижает чувствительность микроструктуры к параметрам процесса (замедлению подвижности границ зерен), позволяя, таким образом, организовать промышленно стабильный процесс.

Не существует металлургического предела для максимального уровня замедления в полосе перед прокаткой. С практической точки зрения, однако, авторы настоящего изобретения, изучившие различные условия испытаний, такие как модификация состава сплава, условия охлаждения и так далее, определили, что для промышленного способа неудобно, если уровни замедления превышают 1500 см-1, по тем же причинам, по которым на этом этапе неудобно иметь общее количество замедления, необходимое для контроля над вторичной рекристаллизацией (выше 1500 см-1). Для выхода за пределы указанных выше уровней замедления необходимо существенно уменьшать размеры выкристаллизовывающихся частиц и, с точки зрения управления технологическим процессом, полученный уровень замедления сильно чувствителен даже к небольшим флуктуациям условий разливки и обработки. Фактически, природа эффекта действия замедления в отношении движения границ зерен пропорциональна поверхности вторых фаз, присутствующих в кристаллической решетке. Эта поверхность прямо пропорциональна объемной фракции указанных вторых фаз и обратно пропорциональна их размерам. Можно продемонстрировать, что объемная фракция кристаллизующихся частиц с одним составом сплава зависит от температуры, которая влияет на их растворимость в кристаллической решетке металла, так что чем выше температура обработки, тем меньше объемная фракция вторых фаз, присутствующих в структуре. Аналогично, размеры частиц непосредственно связаны с температурой обработки. Фактически, что касается распределения частиц по мере повышения температуры, то частицы меньших размеров проявляют тенденцию растворения в кристаллической решетке, так что они рекристаллизуются на поверхности более крупных частиц, увеличивая их размеры, уменьшая общую поверхность (процесс, известный как растворение и рост). Указанные два явления, хорошо известные специалистам в данной области техники, управляют уровнем тянущей силы распределения вторых фаз при тепловой обработке. По мере повышения температуры также увеличивается скорость снижения силы замедления в зависимости от экспоненциальной взаимозависимости между температурой и явлением растворения и диффузии.

На основе множества экспериментов с производственными процессами, начинающимися с непосредственного непрерывного разлива полос кремнистой стали, в которых уровни замедления измеряли с помощью электронной микроскопии, которые были выражены как:

Iz=1,9 Fv/r (см-1)

где Fv представляет объемную фракцию неметаллических вторых фаз, стабильных при температурах ниже 800°C, и r представляет средний радиус выкристаллизовавшихся частиц этих фаз, выраженный в см, авторы настоящего изобретения определили, что лучшие результаты были получены в интервале:

600 см-1

Было показано, что при значениях ниже 600 см-1 первичная структура рекристаллизации чрезмерно чувствительна к флуктуациям процесса, в особенности в отношении температуры и толщины полосы, в то время как для значений, превышающих 1500 см-1, очень сложно обеспечить постоянное поведение по всему профилю полосы.

Указанный интервал замедления (для первичного замедления) является необходимым для осаждения вторых фаз, требуемых для управления ориентированной вторичной рекристаллизацией (вторичным замедлением) в соответствии с настоящим изобретением.

Авторы настоящего изобретения определили, что для получения мелких и равномерно распределенных выкристаллизовавшихся частиц вторых фаз, которые позволяют осуществлять управление, вместе с ингибиторами, уже присутствующими в структуре, избирательным процессом вторичной рекристаллизации, удобно, когда элемент, который может взаимодействовать с микролегирующими элементами, таким образом, кристаллизующими вторые фазы, может проникать путем диффузии в твердой фазе в полосу, имеющую требуемую конечную толщину. Было определено, что наиболее удобным элементом является азот благодаря тому, что он формирует достаточно стабильные нитриды и карбонитриды. Он является элементом внедрения, который, таким образом, является очень мобильным в кристаллической решетке металла и, в частности, гораздо более мобильным, чем элементы, с которыми он взаимодействует, формируя нитриды. Вышеуказанные характеристики позволяют, при использовании соответствующих условий обработки, обеспечить равномерную кристаллизацию требуемых нитридов по толщине полосы.

Используемая техника для получения азотирующей атмосферы в ходе этапа отжига не является существенной. Однако для гарантирования того, что фронт диффузии азота будет формировать требуемое замедление для управления ориентированной вторичной рекристаллизацией, необходимо наличие в кристаллической решетке металла равномерно распределенных микролегирующих элементов, формирующих нитриды, стабильные при высокой температуре. Очень удобно с точки зрения промышленного производства использовать смеси NH3+Н2 +Н2O, позволяющие легко модулировать количество азота, диффундирующего в стальную полосу путем временного управления мощностью азотирования, которая пропорциональна отношению pNH3 /рН2, а также окислительным потенциалом, который пропорционален отношению pH2O/pH2.

Температура азотирования, в соответствии с настоящим изобретением, не может быть ниже 800°C. Фактически, при более низких температурах азотирования преобладает реакция азота с кремнием (который обычно присутствует в количествах от 3 до 4% мас.), в результате чего формируются нитриды кремния и происходит блокирование азота на поверхности полосы, что предотвращает проникновение его в толщину полосы и, следовательно, формирование равномерного распределения ингибиторов по толщине полосы. Чем выше содержание кремния в структуре, тем выше должна быть температура азотирования.

Для температуры азотирования не существует верхний предел, при этом выбор наилучшей температуры определяется балансом между требуемым распределением нитрида и условиями процесса.

При отсутствии в кристаллической решетке металла заданного минимального и управляемого распределения частиц второй фазы (в качестве первичного замедлителя), в соответствии с настоящим изобретением, способность образования нитридов при высокой температуре ограничена ввиду риска получения температурно-активированных локальных и нежелательных эволюции микроструктуры с последующим развитием этерогенности и дефектов конечного уровня качества. И наоборот, наличие в вышеуказанном интервале заданного уровня первичного замедления перед обработкой азотирования обеспечивает микроструктурную стабильность даже при высоких температурах процесса.

Для получения такого осаждения вторых фаз в полосе, кроме наличия в жидкой стали серы и/или азота в ограниченных количествах, превышающих, однако, 30 промилле, авторы настоящего изобретения определили в группе, состоящей из Al, V, В, Nb, Ti, Mn, Mo, Cr, Ni, Co, Cu, Zr, Та, W элементов и их смесей, которые, когда они присутствуют в химическом составе стали, предпочтительно оседают для формирования замедления. Аналогично, наличие, по меньшей мере, одного из элементов Sn, Sb, P, Se, Bi, используемого в качестве микролегирующих добавок, создает тенденцию улучшения уровня равномерности микроструктуры.

Управление распределением первичных ингибиторов и уровнем получаемой тянущей силы, в соответствии с настоящим изобретением, сбалансированность элементов управления осуществляется с использованием следующих этапов способа: (i) концентрация микролегирующых элементов и (ii) контролируемая поточная деформация отливаемой полосы перед ее охлаждением с интервалом заданных условий степени обжатия по толщине.

Более конкретно, авторы настоящего изобретения на основе множества лабораторных и промышленных испытаний с использованием установок непрерывной разливки в полосу определили, что при степени обжатия ниже 15% могут возникать нежелательные условия неравномерной кристаллизации в обработанной прокаткой кристаллической решетке полосы, возможно, из-за неуправляемых температурных градиентов, а также в результате неравномерной деформации структуры, которая имеет тенденцию локализации в центральных зонах полосы условий предпочтительной нуклеации частиц вторых фаз. При этом также был определен верхний предел деформации 60%, поскольку выше этого предела не было обнаружено различий в распределении выкристаллизирующихся частиц, но увеличиваются технологические сложности, связанные с трудностями контролирования последовательности разлива-прокатки-охлаждения полосы.

Кроме того, управление ингибиторами не может быть обеспечено, если температура обжатия по толщине будет меньше, чем 750°C, поскольку спонтанная кристаллизация из-за охлаждения перед прокаткой становится преобладающей и, таким образом, не позволяет с помощью условий прокатки существенно контролировать замедление.

Однако в настоящем изобретении не используется измерение содержания замедления как фактора непосредственного управления поточного процесса производства. Более конкретно, авторы настоящего изобретения заявляют способ, направленный на производство полос электротехнической стали с ориентированными зернами, в котором кремнистую сталь, содержащую, по меньшей мере, 30 промилле серы и/или азота, и, по меньшей мере, один элемент, выбранный из группы, содержащей Al, V, Nb, В, Ti, Mn, Мо, Cr, Ni, Co, Cu, Zr, Та, W, по меньшей мере, один элемент, выбранный из группы, содержащей Sn, Sb, P, Se, Bi, Ti, непрерывно разливают непосредственно в форме полосы с толщиной в диапазоне от 1,5 до 4,5 мм и подвергают холодной прокатке до конечной толщины, составляющей от 1,00 до 0,15 мм, причем указанную полосу, прошедшую холодную прокатку, затем непрерывно обжигают для первичной рекристаллизации, если необходимо, в окислительной атмосфере для обезуглероживания полосы и/или осуществления ее управляемого поверхностного окисления, после которого проводят вторичный отжиг для рекристаллизации при температуре, более высокой, чем температура отжига для первичной рекристаллизации. Способ характеризуется тем, что в ходе производственного цикла последовательно выполняется следующая группа этапов:

- цикл охлаждения только что затвердевшей полосы, содержащий этап деформирования при управляемой температуре, для получения в кристаллической решетке металла равномерного распределения неметаллических вторых фаз, способных замедлять движение границ зерен с тянущей силой, в частности, находящейся в интервале

600 см-1

причем Iz определяется как Iz=1,9 Fv/r (см-1), где Fv представляет объемную фракцию неметаллических вторых фаз, стабильных при температурах ниже 800°C, и г представляет средний радиус указанных выкристаллизовавшихся частиц в сантиметрах;

- поточная горячая прокатка указанной полосы между этапом ее отверждения и этапом охлаждения с использованием степени обжатия в диапазоне от 15 до 60% при температуре выше, чем 750°C;

в случае необходимости, отжиг полосы после намотки; и

- один этап холодной прокатки или множество этапов холодной прокатки с промежуточным отжигом, со степенью обжатия в диапазоне от 60 до 92%, с использованием, по меньшей мере, одного прохода валками;

- непрерывный отжиг для первичной рекристаллизации полосы, прошедшей холодную прокатку, при температуре в диапазоне от 750 до 1100°C, при котором повышается содержание азота в кристаллической решетке металла по отношению к значениям только что отлитой полосы, по меньшей мере, на 30 промилле в толщине полосы, с использованием азотирующей атмосферы;

- отжиг ориентированной вторичной рекристаллизации при температуре выше, чем температура отжига первичной рекристаллизации.

Следующие примеры предназначены только для иллюстрации, а не для ограничения изобретения и соответствующего его объема.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1

Осуществляют разливку в ряде составов стали в полосу с использованием отверждения между двумя охлаждаемыми валками, вращающимися в различных направлениях, начиная со сплавов, содержащих от 2,8 до 3,5% Si, от 30 до 300 промилле S, от 30 до 100 промилле N и различное количество микролегирующих элементов в соответствии с приведенной ниже таблицей 1 (концентрации в промилле).

Все полосы подвергали последовательной прокатке перед намоткой в соответствии с определенной программой деформирования так, что любая полоса содержала последовательность значений длины со степенью уменьшения толщины, как функция повышенной степени обжатия, составляющей от 5 до 50%. Все полосы разливали с толщиной в диапазоне от 3 до 4,5 мм и с переменной скоростью разлива при температурах полосы в начале прокатки, составляющих от 790 до 1120°C.

Отрезки каждой полосы с различной толщиной отрезали и отдельно наматывали в виде небольших рулонов; каждый отрезок был подробно исследован с использованием электронной микроскопии для выяснения распределения вторых фаз, получаемых в каждом случае, по которым вычисляли среднее значение интенсивности Iz замедления, в см-1, в соответствии с настоящим изобретением.

На фиг.1 показаны характерные результаты, упорядоченные в соответствии с увеличением измеренных значений первичного замедления.

Испытуемые материалы затем преобразовали в лабораторных масштабах в конечные полосы толщиной 0,22 мм в соответствии со следующим циклом:

- холодная прокатка на толщину 1,9 мм;

- отжиг при 850°C в атмосфере сухого азота в течение 1 мин;

- холодная прокатка на толщину 0,22 мм;

- непрерывный отжиг, содержащий этапы рекристаллизации и азотирования, проводимые последовательно, соответственно, в атмосфере влажного водорода + азота с отношением рН2O/рН2, равным 0,58, при температурах 830, 850 и 870°C в течение 180 секунд для первичной рекристаллизации и в атмосфере влажного водорода + азота с добавлением аммиака с отношением рН2О/рН2, равным 0,15, и отношением pNH3/рН2 , равным 0,2, при температуре 830°C в течение 30 секунд;

- покрытие полос с отделительным слоем на основе MgO и обработка камерным отжигом в атмосфере водорода + азота со скоростью нагрева 40°C/час от 700 до 1200°C, с выдержкой при температуре 1200°C в течение 20 часов в атмосфере водорода и с последующим охлаждением.

Для каждой полосы были получены образцы для лабораторных измерений магнитных характеристик.

За пределами интервала первичного замедления, в соответствии с настоящим изобретением, уровень ориентации верен в конечных продуктах (фиг.2), измеренный как магнитная проницаемость, является либо слишком низким, либо слишком нестабильным.

Пример 2

Осуществляли разливку стали, содержащей 3,1% мас. Si, 300 промилле С, 240 промилле Alsol, 90 промилле N, 1000 промилле Cu, 40 промилле В, 60 промилле Р, 60 промилле Nb, 20 промилле Ti, 700 промилле Mn, 220 промилле S, в полосу, подвергали отжигу при 1100°C в течение 30 с, закаливали водой и паром, начиная с температуры 800°C, протравливали, шлифовали песком и затем разделяли на пять рулонов. Первоначально средняя толщина полосы составляла 3,8 мм, которая перед намоткой была обжата прокаткой на толщину 2,3 мм с температурой в начале прокатки 1050-1080°C, которая поддерживалась по всей длине полосы.

Каждый из пяти рулонов затем подвергали холодной прокатке с получением конечной толщины порядка 0,30 мм в соответствии со следующей схемой:

первый рулон (А) непосредственно прикатали на толщину 0,28 мм;

второй рулон (В) непосредственно прикатали на толщину 0,29 мм при температуре прокатки при 3, 4 и 5 проходе, приблизительно равной 200°C;

третий рулон (С) подвергали холодной прокатке на толщину 1,0 мм, отжигали при температуре 900°C в течение 60 с и затем подвергали холодной прокатке на толщину 0,29 мм;

четвертый рулон (D) подвергали холодной прокатке на толщину 0,8 мм, отжигали при температуре 900°C в течение 40 с и затем подвергали холодной прокатке на толщину 0,30 мм;

пятый рулон (Е) подвергали холодной прокатке на толщину 0,6 мм. Отжигали при 900°C в течение 30 с и затем подвергали холодной прокатке на толщину 0, 29 мм.

Каждый из вышеуказанных холоднокатанных рулонов разделяли на ряд более коротких полос, предназначенных для обработки на опытной непрерывной линии для имитации различных циклов отжига для первичной рекристаллизации, азотирования и отжига для вторичной рекристаллизации. Каждую полосу подвергали обработке по следующей схеме:

- первая обработка отжигом для первичной рекристаллизации, которую осуществляли с использованием трех различных температур, то есть 840, 860 и 880°C в атмосфере влажного водорода + азота с отношением рН2O/рН2, равным 0,62, в течение 180 секунд (из которых 50 секунд были затрачены на этап разогрева);

- вторая обработка азотирования, которую осуществляли в атмосфере влажного водорода + азота с отношением рН2O/рН2, равным 0,1, с добавлением аммиака в количестве 20% в течение 50 секунд;

- третья обработка для вторичной рекристаллизации, которую осуществляли при температуре 1100°C в атмосфере влажного водорода + азота с отношением рН2O/рН2, равным 0,01, в течение 50 секунд.

После покрытия полос отделительным слоем на основе MgO их подвергали обработке камерным отжигом путем нагрева с градиентом скорости приблизительно 100°C/час до температуры 1200°C в атмосфере 50% водорода + азота, выдерживали в этой температуре в течение 3 часов в атмосфере чистого водорода, после чего следовало первое охлаждение до температуры 800°C в атмосфере водорода и затем до комнатной температуры в атмосфере азота.

Магнитные характеристики В800, выраженные в тесла, измеренные для полос, обработанных в соответствии с приведенным выше описанием, представлены в таблице 2.

Пример 3

Холоднокатанную полосу, полученную в соответствии с определенным выше циклом В, обработали в соответствии с дополнительным набором условий обработки, в которых использовались другие значения температуры для кристаллизации вторичного замедления путем азотирования. Полосу вначале обработали отжигом для первичной рекристаллизации при температуре 880°C с использованием тех же общих условий, что и в примере 2, затем провели отжиг азотирования при температурах 700, 800, 900, 1000, 1100°С. Каждую полосу затем преобразовали в конечный продукт, изготовили из него образцы и провели измерения, как в примере 2. Измеренные магнитные характеристики (В800, мТл) вместе с некоторой химической информацией представлены в таблице 3.

Пример 4

Получали кремнистую сталь, содержащую 3,0% мас.Si, 200 промилле С, 265 промилле Alsol, 40 промилле N, 750 промилле Mn, 2400 промилле Cu, 280 промилле S, 50 промилле Nb, 20 промилле В, 30 промилле Ti.

Приготовляли отлитую полосу толщиной 4,6 мм, подвергали ее поточной горячей прокатке на толщину 3,4 мм, наматывали полосу при средней температуре приблизительно 820°С и разделяли на четыре более коротких полосы. Две из указанных полос подвергали двухэтапной холодной прокатке на толщину 0,60 мм с промежуточным отжигом полосы толщиной 1 мм при температуре 900°С в течение приблизительно 120 секунд. Другие две полосы подвергали одноэтапной холодной прокатке на ту же толщину, начиная с 3,0 мм. Все полосы затем отжигали для первичной рекристаллизации при 880°С в атмосфере водорода + азота с точкой росы 67,5°С. Затем указанные полосы подвергали азотированию в атмосфере водорода + азота с добавкой 10% аммиака с точкой росы 15°С. Полосу затем покрывали отделительным слоем на основе MgO и подвергали обработке камерным отжигом с повышением температуры от 750 до 1200°С в течение 35 часов в атмосфере водорода + азота, с остановкой на этой температуре в течение 15 часов и с последующим охлаждением. Магнитные характеристики полученных конечных продуктов представлены в таблице 4.

Реферат

Изобретение относится к производству полос

из электротехнической стали с ориентированными зернами. Кремнистую сталь, содержащую, по меньшей мере, 0,003 мас.% S или N непрерывно разливают в полосу толщиной 1,5-4,5 мм, полосу подвергают горячей

прокатке при температуре не ниже, чем 750°С со степенью обжатия от 15 до 60% и получают в ней распределение неметаллических фаз, позволяющих сдерживать движение границ зерен с тянущей силой,

исходя из выражения: 600 см-1

Формула

Документы, цитированные в отчёте о поиске

Способ получения ленты из магнитной стали и лист

Комментарии