Способ получения ленты из магнитной стали и лист - RU2105074C1

Код документа: RU2105074C1

Чертежи

Описание

Изобретение относится к способу получения ленты из магнитной стали с ориентированными зернами, имеющей толщину менее 5 мм и содержащей по массовому составу более 2% кремния, менее 0,1% углерода, элементы-ингибиторы вторичной рекристаллизации, причем остальное представляет собой железо, путем непрерывного литья на цилиндре или между двумя цилиндрами.

Магнитная листовая сталь с ориентированными зернами используется для изготовления магнитных цепей магнитопроводов, трансформаторов и вращающихся механизмов больших размеров. При использовании ее, например, в трансформаторах, для получения оптимальных магнитных характеристик стали кристаллографическое направление <001>, которое является направлением легкого намагничивания, должно быть параллельно направлению прокатки.

В известном способе производства листовой стали с ориентированными зернами, плоские слитки, получаемые непрерывной разливкой, подвергаются горячей прокатке на лентопрокатном стане, и в процессе этой операции прокатки появляются зерна GOSS с ориентацией {110} <001> согласно обозначению MILLER. При добавлении к жидкому металлу, состоящему из железа, кремния и углерода, таких веществ, как марганец, алюминий, бор, сурьма, олово, сера и/или азот, образуются ингибиторы, например, MnS, AlN, BN и/или Sn и Sb, которые частично выпадают в осадок или ликвидируются в ленте, подвергаемой горячей прокатке, или выпадают в осадок в процессе дальнейшей термообработки (отжиг горячекатаной ленты и/или промежуточный отжиг между двумя холодными прокатками). При адекватных предшествующих термических циклах достаточное количество преципитата после обезуглероживания имеют размеры менее 10 нм. Конечный статический отжиг в бобинах позволяет получить селективный рост зерен GOSS, возникших при горячей прокатке благодаря замедлению преципитатами нормального роста зерен, не имеющих желательной ориентации. Это явление называют вторичной рекристаллизацией, тогда как первичная рекристаллизация имеет место во время операции обезуглероживания.

Новый способ непосредственного получения тонкой ленты толщиной менее 5 мм с помощью литья жидкого металла между двумя цилиндрами или на одном цилиндре позволяет избежать горячей прокатки, так что зерна GOSS не могут больше, как в известных способах, зарождаться в процессе горячей прокатки. Поэтому очень важно определить новые режимы литья, благоприятные для существования зерен GOSS в тонкой ленте в виде необработанной отливки.

Так, в ближайшем аналоге - патенте

EP-A-0390160 C 21 D 8/12,

1990 предлагается контроль скорости вторичного охлаждения тонкой ленты, получаемой после затвердевания жидкого металла, причем величина этой скорости должна быть более

10oC/с в интервале

между 1300 и 900oC, чтобы воспрепятствовать росту преципитатов-ингибиторов, что исключило бы последующую вторичную рекристаллизацию и образование зерен с

ориентацией {110} <

001>. В патенте также уточняется, что если скорость вторичного охлаждения в интервале 1300 и 900oC слишком высокая, то столбчатая структура ленты в виде

необработанной отливки имеет

строение {100}

Техническим результатом является получение зерна GOSS в тонкой ленте без необходимости использовать специальную вторичную термообработку.

Контроль условий отвердевания в процессе литья, а не скорость вторичного охлаждения в интервале между 1300 и 900oC, является основным параметром, определяющим существование зерен GOSS в тонкой ленте, получаемой непрерывной разливкой жидкого металла между двумя цилиндрами или на одном цилиндре.

В способе получения ленты из магнитной стали толщиной менее 5 мм, содержащей по массовому составу более 2% кремния, менее 0,1% углерода и элементы-ингибиторы вторичной рекристаллизации в соответствующем количестве, остальное представляет собой железо, причем это получение реализуется непрерывным литьем на цилиндре или между двумя цилиндрами, вызывают образование зерен с ориентацией {110} <001> в поверхностной корке, на поверхности по крайней мере одной зоны закалки, подвергая сталь резкому охлаждению при контакте с цилиндром или с каждым из цилиндров, температуры поверхности которых менее 400oC.

В одном из вариантов реализации:

- ленту отливают между двумя

цилиндрами, охлаждаемыми до температуры меньшей или равной 400oC;

- между цилиндрами прилагается давление менее 50 кгс/мм ширины ленты;

- температура поверхности цилиндра

или каждого из цилиндров предпочтительно равна или меньше 250oC;

- коэффициент теплообмена в месте контакта цилиндр/затвердевшая корка превышает величину 0,10 кал/см2

•с•oC;

поверхностная корка ленты

представляет собой поверхность зоны закалки, затвердевшую согласно базальтовому нестолбчатому принципу;

- толщина слоя

жидкого металла в сердцевине ленты на выходе из изложницы меньше или

равна 30% от общей толщины ленты.

Изобретение относится также к листу с ориентированными зернами, полученному из ленты, изготовленной по предлагаемому способу, отличающемуся тем, что он имеет столбчатую структуру в зоне закалки и базальтовую нестолбчатую структуру с зернами типа GOSS в поверхностной корке.

Кроме того, он имеет центральную зону с эквиаксиальной структурой.

Для лучшего понимания изобретения ниже приведено описание с прилагаемыми фигурами, данными в качестве неограничивающего примера.

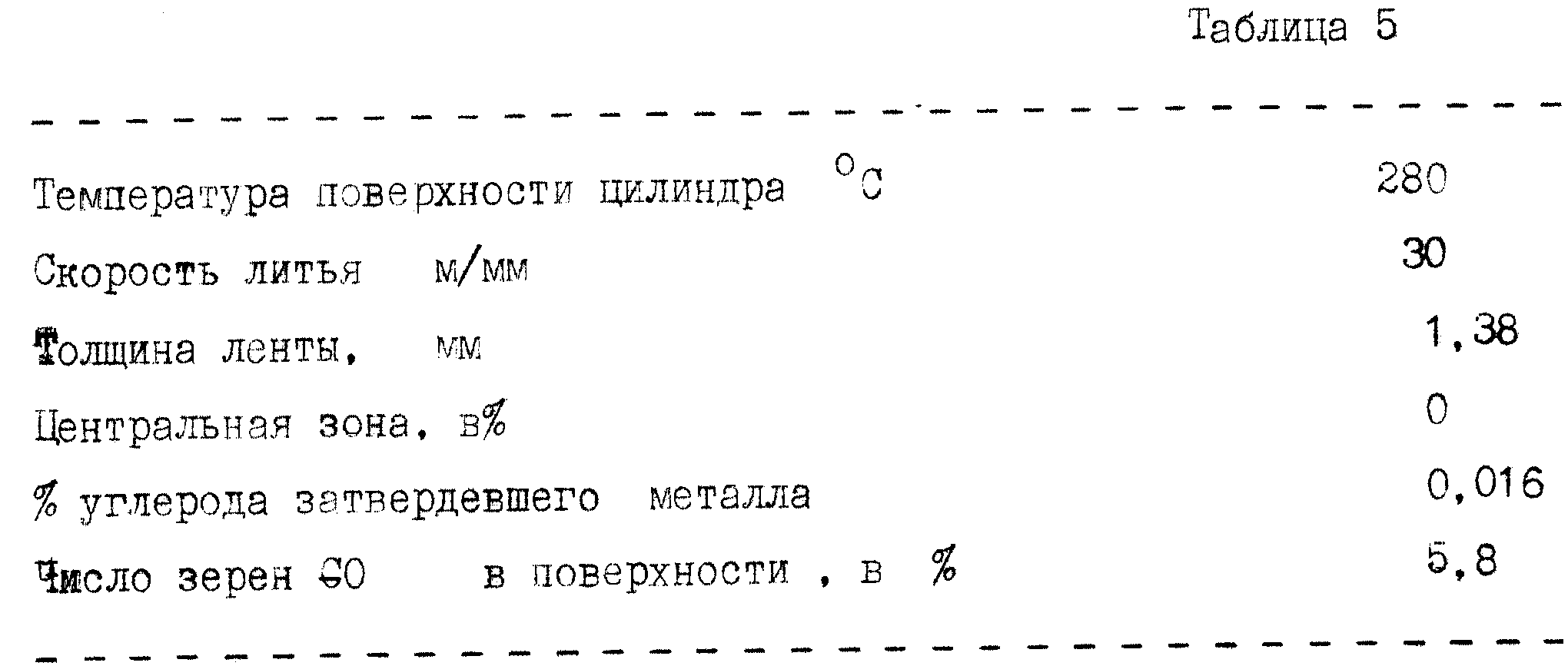

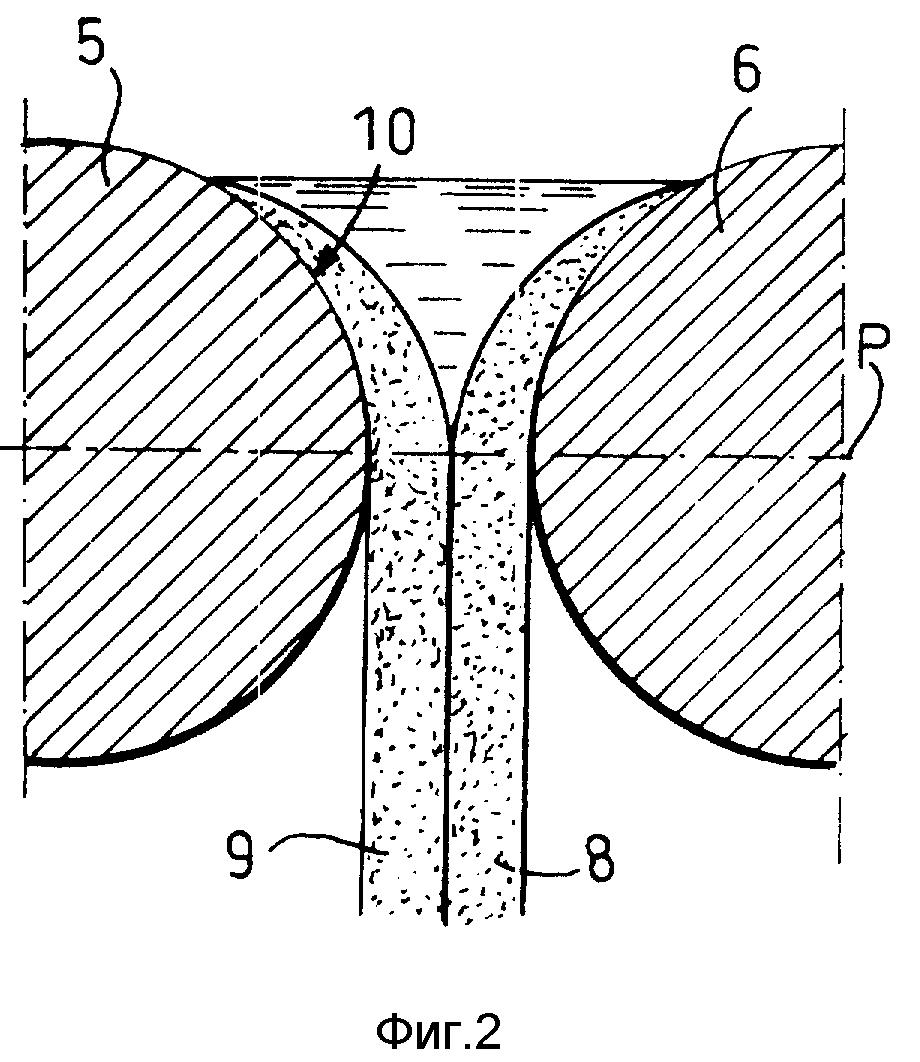

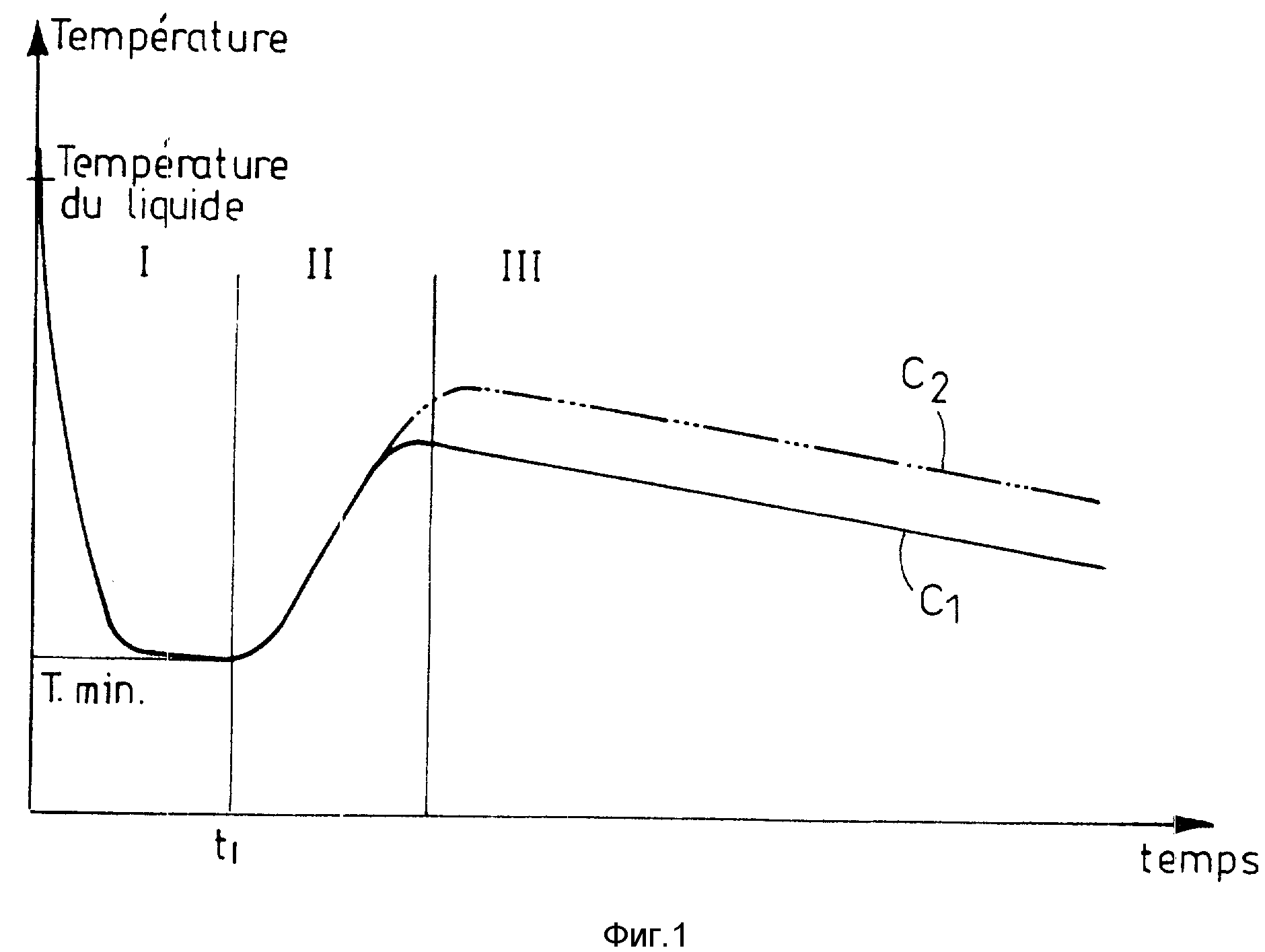

На фиг. 1 показано изменение температуры поверхности ленты в контакте с цилиндрами и цикл температуры поверхностной корки на выходе из изложницы; на фиг. 2 и 3 - в разрезе две структуры ленты на выходе из заложницы, относящиеся, соответственно, к случаю одной скорости цилиндров, при которой на выходе из изложниц получают отлитую ленту с центральной зоной в расплавленном состоянии (2) и к случаю другой скорости, более низкой, при которой на выходе из изложницы получают отлитую ленты без центральной зоны жидкого металла (3).

Согласно предлагаемому способу, контроль за условиями отвердевания позволяет получить зерна GOSS в тонкой ленте, получаемой непрерывной разливкой в случае естественного охлаждения, т.е. не прибегая к специальному вторичному охлаждению с помощью, например, распыления воды. Вторичное охлаждение может иметь место, но для другой цели, а не для решения металлургической проблемы, связанной со структурой металла. Оно может быть обусловлено, например, технологическими требованиями намотки бобин или стремлением избежать поверхностного окисления, и может быть реализовано, например, продувкой нейтрального газа.

Согласно изобретению, зерна GOSS создаются в изложнице в результате контакта расплавленного металла с цилиндрами благодаря оптимизации условий теплообмена между жидким металлом и поверхностью цилиндров, и эти зерна сохраняются, под базовой плоскостью и на выходе из изложницы, не используя специальную систему вторичного охлаждения, путем контроля соответствующего параметра процесса непрерывного литья, например, скорости литья. В описанных выше примерах, иллюстрирующих изобретение, устройства литья между двумя цилиндрами не снабжены дополнительными системами охлаждения, а затвердевшая лента охлаждается при температуре окружающего воздуха.

На фиг. 1 показана температура поверхности ленты в контакте с цилиндрами во время прохождения металла между двумя цилиндрами изложницы при непрерывной разливке и цикл охлаждения поверхностной корки ленты на выходе из изложницы.

Цилиндры, охлаждаемые циркуляцией воды, у которых температура поверхности поддерживается ниже 400oC, вызывают отвердение поверхности ленты, образуя на ней зону закалки, корка которой подвергается резкому изменению температуры, показанному в виде перепада температуры в зоне I.

При выходе ленты из изложницы, сердцевина, имеющая температуру более высокую, чем температура зоны закалки, повышает температуру поверхностной корки (зона II). В зоне III корка подвергается естественному охлаждению в окружающем воздухе, при котором не требуется применять устройство ускоренного охлаждения, например, путем распыления воды. Кривая C1 соответствует скорости литья V1, а кривая C2 - скорости литья V2 > V1.

Фиг. 2 и 3 представляют собой два схематических изображения двух структур ленты на выходе из цилиндров 5 и 6, имеющих, соответственно, с одной стороны, центральную жидкую зону 7 между двумя зонами закалки 8 и 9 (2), и с другой стороны, две прилегающие друг к другу зоны закалки 8 и 9, причем центральная зона 7 на выходе из изложницы уже является отвердевшей (3).

Наблюдение за микроструктурой ленты Fe - Si в виде необработанной отливки, полученной литьем между цилиндрами, осуществлялось на образцах таким образом, чтобы выявить зерна GOSS. Полированные образцы были подвергнуты первому воздействию разбавленной азотной кислоты, чтобы выявить границы зерен, и затем второму воздействию реактива, содержащего фтористоводородную кислоту и перекись водорода.

Полученные таким образом картины коррозии были использованы для определения кристаллографических ориентаций зерен и обнаружения зерен GOSS. Было найдено, что зерна GOSS располагаются в самой крайней части корки, на поверхности зоны закалки в контакте с поверхностью цилиндра. Речь идет о той части, которая отвердевает согласно базальтовому не столбчатому принципу. Для получения зерен GOSS в необработанных отливках при окружающей температуре, необходимо вызвать их образование при первом контакте с поверхностью цилиндра и сохранить их, избегая роста соседних столбчатых зерен и способствуя их росту до момента потери лентой контакта с цилиндрами на выходе из изложницы.

Как показано на фиг. 2 и 3, в контакте с охлаждаемыми цилиндрами металл на поверхности ленты подвергается быстрому охлаждению, и на выходе из изложницы корка подвергается быстрому нагреванию от сердцевины, содержащей в зависимости от условий больше или меньше жидкой стали.

Параметрами, влияющими на минимальную температуру

Tmin, достигаемую поверхностной коркой в изложнице, являются:

- температура

поверхности цилиндра, поддерживаемая менее 400oC благодаря охлаждению посредством водных

каналов, теплопроводности материала, образующего поверхность цилиндра, геометрическим

характеристикам поверхности цилиндра, например, шероховатости, диаметру и т.д.;

- изменение теплового

сопротивления в месте контакта поверхность цилиндра/корка в процессе отвердевания. Чтобы

сформировать зерна GOSS на поверхности зоны закалки и сохранить их до момента выхода из контакта с

поверхностью цилиндра, согласно изобретению, нужно:

- чтобы температура поверхности цилиндра

была ниже 400oC;

- чтобы коэффициент теплообмена в месте контакта был больше

0,10 кал/см2•с•oC по всей длине дуги контакта 10.

В

этих условиях минимальная температура Tmin, достигнутая коркой на выходе из

изложницы (Зона I, фиг.1) будет ниже 1400oC, а скорость естественного охлаждения ленты (Зона III;

фиг.1), существенно равная в корке и в сердцевине, не превышает 100oC/с

Ниже плоскости P, содержащей оси цилиндров (или базовой плоскости) с момента, когда лента выходит из

контакта с цилиндрами, отвод тепла не будет таким интенсивным, и распространение фронта

отвердевания согласно базальтовому столбчатому принципу прекращается. Если лента образована зонами закалки и

центральной вязкой зоной, содержащей жидкость и зародыши эквиаксиальных зерен (фиг. 2), то

для охлаждения центральной зоны сквозь отвердевшие зоны требуется отводить скрытое тепло жидкой части, а

также калории от твердой части. Так как охлаждение поверхностных корок теперь происходит

только получением, в результате происходит нагрев поверхности. Именно на этом этапе зерна в корне, в частности,

зерна GOSS, могут исчезнуть. В процессе нагрева важным параметром является время

нахождения в области температур, где имеет место подвижность границ зерен. Приведем перечень факторов, влияющих на

температуру нагрева и время, проведенное в области подвижности границ зерен,

вызванной термическим воздействием:

- соотношение центральной зоны с эквиаксиальной структурой, после

затвердевания жидкости, с общей толщиной ленты;

- начальная температура

поверхностной корки, определяемая различными параметрами установки.

Наблюдения показали, что число зерен GOSS на единицу длины корки и процент зерен GOSS на поверхности изменяются в зависимости от величины в процентах центральной зоны и процентного содержания углерода в отвердевшем металле. Структуры при затвердевании были выявлены с помощью электролитического воздействия в водном растворе, содержащем 10%, диперсульфата аммония (NH4)2S2O8, которое дает возможность наблюдать основные оси дендритов.

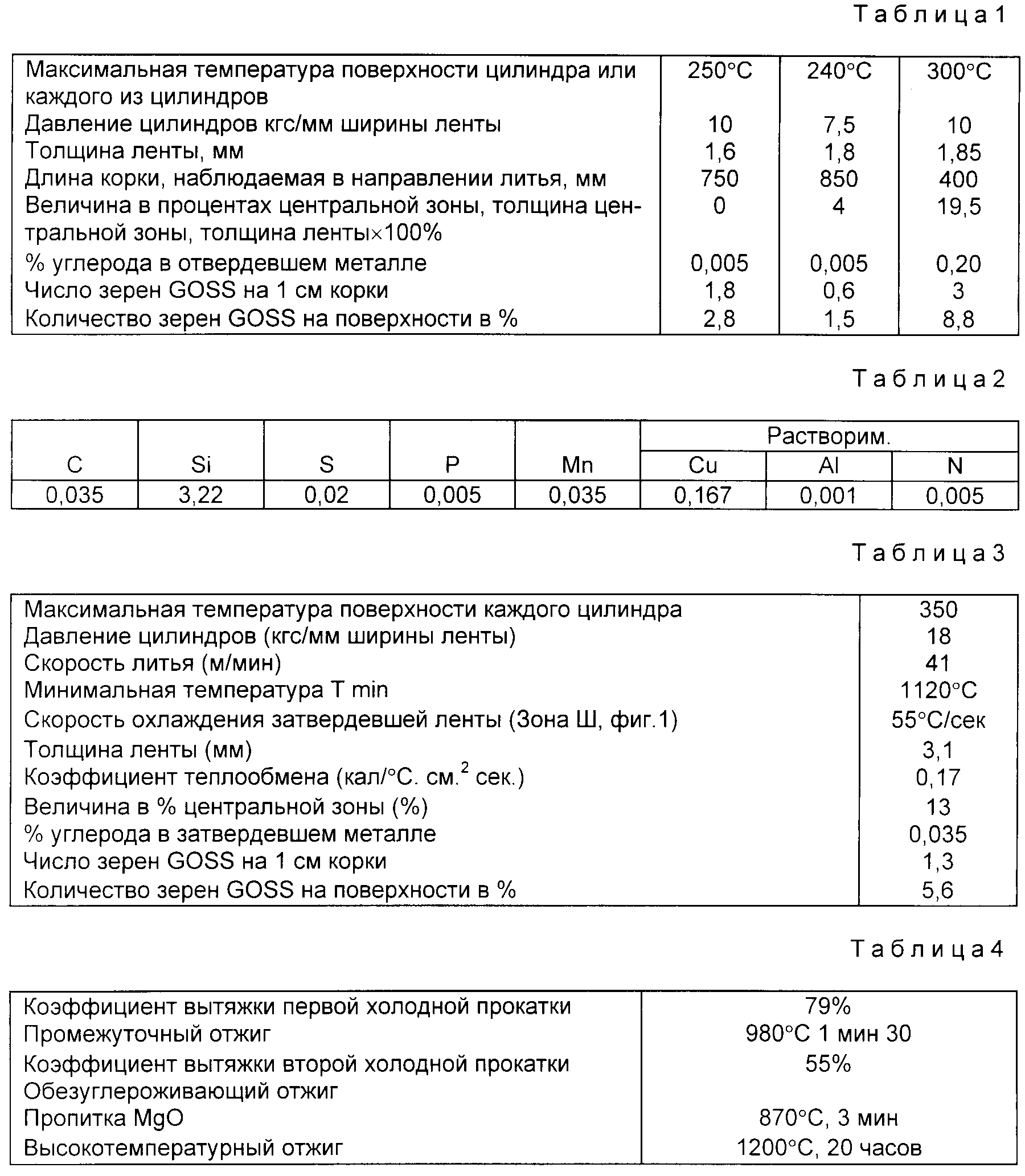

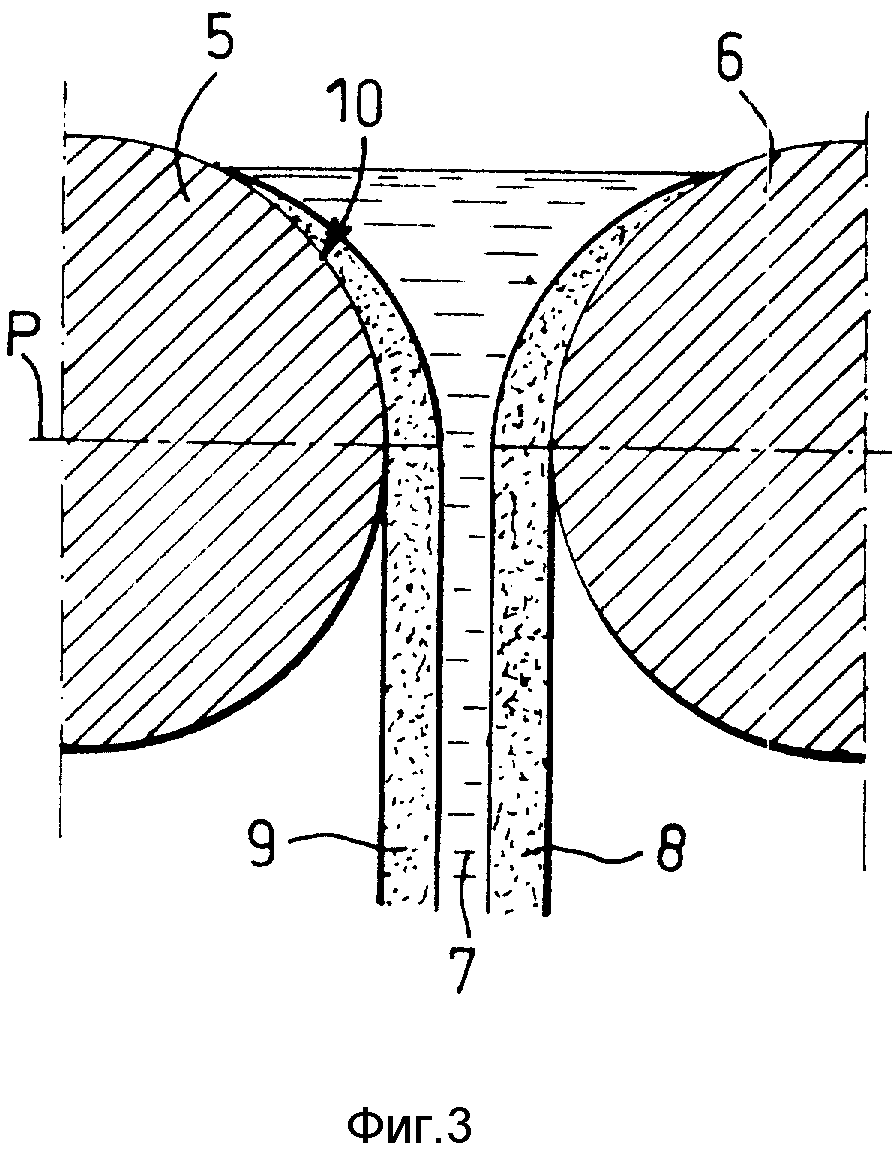

Количество зерен GOSS в процентах на поверхности в зависимости от величины в процентах центральной зоны и от процентного содержания углерода (для случая литья между двух цилиндров) представлено в таблице 1.

Новизна настоящего изобретения заключается в том, что было выявлено образование зерен GOSS в изложнице при первом контакте жидкости с поверхностью цилиндра.

Ограничение процентной величины центральной зоны, способной нагревать поверхностные корки, и содержания углерода является способом сохранения этих зерен. Согласно таблице 1 число зерен GOSS на 1 см корки и количество в % зерен GOSS на поверхности будут гораздо выше в случае, когда величина в % центральной зоны равна фиг. 3 и при более высоком содержании углерода.

Соотношение между вторичной рекристаллизацией и максимальной температурой поверхности и давлением цилиндра, коэффициентом теплообмена в месте контакта цилиндр/отвердевшая корка, количеством зерен GOSS на 1 см корки, количеством зерен GOSS на поверхности, в %, и содержанием углерода иллюстрируется с помощью опыта непосредственного литья тонкой ленты между двумя цилиндрами. В таблице 2 приведен химический состав металла массовый состав, в %.

В таблице 3 приведены экспериментальные условия и структурные характеристики ленты, отлитой между двумя цилиндрами.

В таблице 4 представлены различные этапы преобразования декапированной ленты.

В этих условиях была получена полная вторичная рекристаллизация, т.е. 100% зерен GOSS в конечной толщине 0,28 мм. С учетом повышенного содержания углерода (0,035%), количество зерен GOSS в поверхности, в %, тем не менее является довольно высоким (5,6%), тогда как величина центральной зоны, в %, превышает 10%. Было обнаружено, что зерна GOSS в поверхности сохраняются даже при величине центральной зоны, в %, порядка 30%, если содержание углерода превышает 0,035%, при этом максимальная температура поверхности цилиндров и давление, приложенное к ленте между цилиндрами, соответственно составляют менее 400o C и 50 кгс/мм, причем коэффициент теплообмена превышает 0,10 кал/см2• с•oC.

Кроме того, число и размеры частиц сернистого марганца и сернистой меди в результате охлаждения ленты в спокойном окружающем воздухе обеспечивают наличие удовлетворительной ингибиторной способности. После обезуглероживания отжига многочисленные преципитаты, идентифицированные с помощью трансмиссионного электронного микроскопа, имеют сферическую форму с диаметром приблизительно от 10 до 100 нм. Кроме того, хорошо известно, что ингибиторная способность может быть усилена добавкой ингибиторов в магнезию, которая используется как разделитель при отжиге, препятствуя слипанию витков бобин в процессе отжига вторичной рекристаллизации.

Изобретение может быть применимо к способам непрерывного литья тонких лент между двумя цилиндрами и на одном цилиндре, для получения листов с ориентированными зернами с нормальной или высокой проницаемостью. Оно применимо независимо от того, какой используется вид замедления; сульфиды, селениды, нитриды, ликвированные элементы нормального роста зерен первичной рекристаллизации, благоприятствующего селективному росту зерен GOSS, и независимо от того, какой обработке будет после этого подвергнута лента, полученная непрерывным литьем жидкого металла на цилиндре или между двумя цилиндрами. Эта последующая обработка может включать в себя только холодную прокатку с высоким коэффициентом вытяжки более 80% для получения листа с высокими характеристиками, или представлять собой известную обработку с двумя или более холодными прокатками с промежуточным(и) отжигом (отжигами).

Лента в виде необработанной отливки может быть подвергнута отжигу перед холодной прокаткой, в частности, с целью оптимизации размеров ингибиторов. После холодной прокатки выполняются последовательно первичная рекристаллизация и обезуглероживание. Затем финальный отжиг бобин, после пропитки молочком магнезии для предотвращения склеивания витков, и статической печи, способствует явлению вторичной рекристаллизации, приводящему к селективному формированию зерен c ориентацией {110} <001>. Условия получения ленты между двумя цилиндрами могут быть адаптированы для случая литья на одном цилиндре или при питании цилиндра жидким металлом сбоку. Зерна с ориентацией {110} <001> получают при тех же условиях, при этом давление на 1 мм ширины ленты равно нулю. Тогда зерна GOSS присутствуют только на поверхности ленты в контакте с цилиндром.

В таблице 5 дается пример количества зерен GOSS на 1 см поверхностной корки и количество зерен GOSS в процентах, на единственной поверхности контакта с цилиндром, в зависимости от экспериментальных условий литья на одном цилиндре.

Реферат

Изобретение относится к способу получения ленты из магнитной стали с ориентированными зернами, имеющей толщину менее 5 мм и содержащей по массовому составу более 2% кремния, менее 0,1% углерода и элементы-ингибиторы вторичной рекристаллизации в соответствующем количестве, причем остальное является железом, получаемой непрерывным литьем на цилиндре или между двумя цилиндрами. Техническим результатом является получение зерна GOSS в тонкой ленте без необходимости использовать специальную вторичную термообработку. Сущность: зерна GOSS создаются в изложнице в результате контакта расплавленного металла с цилиндрами, имеющими температуру поверхности ниже 400oC. Создают кристаллическую структуру, содержащую зерна с ориентацией {110} <001> в поверхностной корке, т.е. на поверхности зоны закалки, путем резкого охлаждения стали при контакте с цилиндром или цилиндрами, температуры поверхности которого (которых) ниже 400oC. 13 з.п. ф-лы, 5 табл., 3 ил.

Формула

8. Способ по любому из пп.1 7, отличающийся тем, что минимальную температуру, достигаемую затвердевшей коркой на выходе из изложницы, поддерживают менее 1400oС/с.

Комментарии