Способ производства высокопрочных стальных плит с великолепной пластичностью и производимые этим способом плиты - RU2403311C2

Код документа: RU2403311C2

Описание

Изобретение относится к производству стального листа, более конкретно листа стали с пластичностью, наведенной превращением TRIP-стали, т.е. листа, в котором сталь обладает пластичностью, наведенной аллотропическим превращением.

В автомобильной промышленности существует постоянная потребность в облегченных транспортных средствах, которая вызвала поиск сталей с более высоким пределом текучести или прочностью на растяжение. Вследствие этого были предложены высокопрочные стали, содержащие микролегирующие элементы. Одновременно достигается повышение твердости путем выделения фазы и уменьшения размера зерна.

С целью получения еще более высоких уровней прочности были разработаны TRIP-стали, обладающие выгодным сочетанием таких свойств, как прочность и деформируемость. Эти свойства приписывают структуре таких сталей, состоящей из ферритной матрицы, содержащей бейнитную и остаточную аустенитную фазы. В горячекатаном листе остаточный аустенит стабилизирован благодаря повышению содержания таких элементов, как кремний и алюминий, которые замедляют выделение в бейните карбидов. Холоднокатаный лист, изготовленный из TRIP-стали, получают путем повторного нагрева стали в процессе отжига в области, где происходит частичная аустенизация, с последующими быстрым охлаждением с целью избежать образования перлита и изотермической выдержкой в бейнитной области: одна часть аустенита превращается в бейнит, в то время как другая часть стабилизируется в результате повышения содержания углерода остаточных аустенитных островков. Таким образом, начальное присутствие пластичного остаточного аустенита ассоциируется с высокой деформируемостью. Под влиянием последующей деформации, например во время операции вытяжки, остаточный аустенит детали, изготовленной из TRIP-стали, постепенно превращается в мартенсит, что приводит к значительному повышению твердости. Сталь, характеризующаяся TRIP-поведением, позволяет, таким образом, гарантировать высокую деформируемость и высокую прочность, т.е. два свойства, которые обычно взаимно исключают одно другое. Это сочетание обеспечивает возможность высокого энергопоглощения - качества, которое обычно востребовано в автомобильной промышленности для ударостойких деталей.

Углерод играет важную роль в производстве TRIP-сталей. Во-первых, его присутствие в остаточных аустенитных островках в достаточном количестве необходимо для того, чтобы понизить температуру мартенситного превращения ниже температуры окружающей среды. Во-вторых, его обычно добавляют с целью повышения прочности недорогим способом.

Однако такое добавление углерода должно быть ограниченным в целях обеспечения гарантии того, что свариваемость изделий осталась удовлетворительной, в противном случае пластичность сваренных агрегатов и стойкость к холодному трещинообразованию снижаются. Таким образом, задачей является способ повышения прочности листа TRJP-стали, в частности до величины выше, чем приблизительно 900-1100 мПа при содержании углерода около 0,2 вес.% без снижения общего удлинения ниже 18%. Желательно повышение прочности более чем на 100 мПа по сравнению с существующими уровнями.

Желательно также иметь способ производства горячекатаного и холоднокатаного стального листа, который был бы по существу нечувствителен к небольшим отклонениям, имеющим место в условиях промышленного производства. Иными словами, задачей является создание продукта, характеризующего микроструктурой и механическими свойствами, которые бы были по существу нечувствительны к небольшим отклонениям этих производственных параметров. Кроме того, задачей является обеспечение высоковязкого продукта, обладающего прекрасной стойкостью к растрескиванию. Целью настоящего изобретения является решение упомянутых выше проблем. Исходя из этого предметом изобретения является композиция для производства стали, характеризующаяся TRIP-поведением, которая содержит в %: 0,08%≤С≤0,23%, 1%≤Мn≤2%, 1%≤Si≤2%, Аl≤0,030%, 0,1%≤V≤0,25%, Ti≤0,010%, S≤0,015%, P≤0,1%, 0,004%≤N≤0,012% необязательно один или более элементов, выбранных из: Nb≤0,1%, Мо≤0,5%, Cr≤0,3% и остальное - железо и неизбежные примеси, появляющиеся в процессе плавки.

Содержание углерода преимущественно составляет: 0,08%≤С≤0,13%. Согласно одному из предпочтительных вариантов осуществления содержание углерода составляет: 0,13%≤С≤0,18%.

Предпочтительно также следующее содержание углерода: 0,18%≤С≤0,23%. Содержание марганца преимущественно составляет: 1,4%≤Мn≤1,8%. Предпочтительно также, чтобы содержание марганца удовлетворяло следующему условию: 1,5%≤Мn≤1,7%.

Содержание кремния преимущественно составляет: 1,4%≤Si≤1,7%. Содержание алюминия преимущественно составляет: Аl≤0,015%.

Согласно одному из предпочтительных вариантов осуществления содержание ванадия составляет: 0,12%≤V≤0,15%.

Предпочтительно также, чтобы содержание титана было следующим: Ti≤0,005%.

Предметом изобретения является также лист стали из указанной выше композиции, микроструктура которой состоит из феррита, бейнита, остаточного аустенита и необязательно мартенсита.

Согласно одному из предпочтительных вариантов осуществления микроструктура стали содержит от 8 до 20% остаточного аустенита.

Микроструктура стали преимущественно содержит менее 2% мартенсита.

Средний размер аустенитных островков преимущественно не превышает 2 мкм.

Предпочтительно, чтобы средний размер аустенитных островков не превышал 1 мкм.

Предметом изобретения является также способ производства горячекатаного листа, характеризующегося TRIP-поведением, в котором:

- получают сталь, имеющую любой из указанных выше составов;

- из этой стали отливают полупродукт;

- температуру указанного полупродукта поднимают выше 1200°С;

- полупродукт подвергают горячей прокатке;

- полученный в результате этого лист охлаждают;

- лист сворачивают в рулон;

подбирая при этом температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул так, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и необязательно мартенсита.

Предпочтительно температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул подбирают так, чтобы микроструктура стали содержала остаточный аустенит в количестве от 8 до 20%.

Предпочтительно также температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул подбирают так, чтобы микроструктура стали содержала мартенсит в количестве менее 2%.

Предпочтительно температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул подбирают так, чтобы средний размер островков остаточного аустенита не превышал 2 мкм и более предпочтительно чтобы он был менее 1 мкм.

Предметом изобретения является также способ производства горячекатаного листа, характеризующегося TRIP-поведением, в котором:

- полупродукт подвергают горячей прокатке при температуре конца горячей прокатки Ткп, равной 900°С или выше;

- получаемый в результате этого лист охлаждают со скоростью охлаждения Vox, равной 20°С/сек или выше; и

- лист сматывают в рулон при температуре Трул ниже 450°С.

Предпочтительно, чтобы температура смотки в рулон Трул была ниже 400°С.

Предметом изобретения является также способ производства холоднокатаного листа, характеризующегося TRIP-поведением, в котором используют горячекатаный стальной лист, изготовленный согласно любому из описанных выше способов, лист подвергают травлению, холодной прокатке и термообработке отжигом, причем термообработка включает в себя фазу нагрева со скоростью нагрева Vнаг, фазу выдержки при температуре выдержки Твыд и времени выдержки tвыд с последующими фазой охлаждения со скоростью охлаждения Vox, когда температура ниже Аr3, и фазой выдержки при температуре выдержки Т'выд и времени выдержки t'выд, причем параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают такими, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и необязательно мартенсита.

Согласно одному из предпочтительных вариантов осуществления параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают так, чтобы микроструктура стали содержала остаточный аустенит в количестве от 8 до 20%.

Согласно одному из предпочтительных вариантов осуществления параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают так, чтобы микроструктура стали содержала мартенсит в количестве менее 2%.

Согласно одному из предпочтительных вариантов осуществления параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают так, чтобы средний размер островков остаточного аустенита не превышал 2 мкм и более предпочтительно чтобы он был менее 1 мкм.

Предметом изобретения является также способ производства холоднокатаного листа, характеризующегося TRIP-поведением, согласно которому лист подвергают термообработке отжигом, причем термообработка включает в себя фазу нагрева со скоростью нагрева Vнаг 2°С/сек или выше, фазу выдержки при температуре выдержки Твыд от Ac1 до Ас3 или выше и времени выдержки tвыд от 10 до 200 сек с последующими фазой охлаждения со скоростью охлаждения Vox выше 15°С/сек, когда температура ниже Аr3, и фазой выдержки при температуре выдержки Т'выд от 300 до 500°С и времени выдержки t'выд от 10 до 1000 сек.

Температура выдержки Твыд составляет преимущественно от 770 до 815°С.

Предметом изобретения является также применение листа стали, характеризующейся TRIP-поведением, согласно любому из описанных выше вариантов осуществления или изготовленной согласно любому из описанных выше способов, для изготовления структурных компонентов или армирующих элементов в автомобильной промышленности.

Другие признаки и преимущества изобретения станут очевидными при ознакомлении с приведенным ниже описанием, которое приведено на основе примера.

Углерод играет очень важную роль в химическом составе для образования микроструктуры и создания механических свойств. Согласно изобретению бейнитное превращение осуществляется из аустенитной структуры, образующейся при высокой температуре, и при этом образуются бейнитно-ферритовые реечные структуры. По причине очень низкой растворимости углерода в феррите по сравнению с аустенитом углерод аустенита вытесняется в область между рейками. Благодаря некоторым легирующим элементам в составе стали согласно изобретению, в частности кремнию или марганцу, выделение карбидов, в особенности цементита, почти не происходит. Таким образом, межреечный аустенит постепенно обогащается углеродом без протекания выделения карбидов. В результате такого обогащения аустенит стабилизируется или, иными словами, не происходит мартенситного превращения этого аустенита при охлаждении до комнатной температуры. Согласно изобретению содержание углерода составляет от 0,08 до 0,23 вес.%. Предпочтительно содержание углерода находится в первом диапазоне от 0,08 до 0,13 вес.%. Во втором предпочтительном диапазоне содержание углерода выше 0,13 вес.%, но не превышает 0,18 вес.%. Содержание углерода находится в третьем предпочтительном диапазоне, в котором оно выше 0,18 вес.%, но не превышает 0,23 вес.%.

Поскольку углерод является особенно важным элементом для повышения твердости, минимальное содержание углерода в трех предпочтительных диапазонах позволяет достигать минимальной прочности 600 мПа, 800 мПа и 950 мПа на холоднокатаном и отожженном листе, соответственно для каждого из указанных выше диапазонов. Максимальное содержание углерода в каждом из трех диапазонов позволяет гарантировать удовлетворительную свариваемость, в особенности в случае точечной сварки, если принимать в расчет уровень прочности, получаемый в каждом из трех предпочтительных диапазонов.

Добавление марганца (элемента, индуцирующего гамма-фазу) в количестве от 1 до 2 вес.% способствует снижению температуры начала образования мартенсита Ms и стабилизации аустенита. Такое добавление марганца способствует также эффективному упрочнению твердого раствора и, следовательно, повышению прочности. Содержание марганца составляет преимущественно от 1,4 до 1,8 вес.%: в этом случае удовлетворительное упрочнение сочетается с улучшенной стабильностью аустенита без сопутствующей чрезмерной закаливаемости в сварных деталях. Оптимальное содержание марганца составляет от 1,5 до 1,7 вес.%. Этим путем желаемые результаты получают без риска образования разрушительной полосчатой структуры, которая способна образовываться при сегрегации марганца в процессе затвердевания.

Кремний в количестве от 1 до 2 вес.% ингибирует выделение цементита во время охлаждения аустенита, значительно тормозя рост карбида. Причиной этого служит то, что растворимость кремния в цементите очень низка и при этом этот элемент повышает активность углерода в аустените. Любой образующийся зародыш цементита будет, таким образом, окружен обогащенной кремнием аустенитной областью, которая была вытеснена на поверхность раздела выделившейся фазы и матрицы. Этот обогащенный кремнием аустенит имеет также повышенное содержание углерода, а рост цементита тормозится из-за слабой диффузии, причиной чего является низкий градиент углерода между цементитом и соседней аустенитной областью. Таким образом, такое добавление кремния способствует стабилизации достаточного количества остаточного аустенита для получения эффекта TRIP. Кроме того, это добавление кремния повышает прочность в результате упрочнения твердого раствора. Однако избыточное добавление кремния приводит к образованию плотно прилегающих оксидов, которые трудно удаляются при операции травления, и возможному появлению поверхностных дефектов, обусловленных главным образом отсутствием смачиваемости при операциях горячего цинкования. Чтобы стабилизировать достаточное количество аустенита, снизив при этом риск поверхностных дефектов, следует использовать содержание кремния преимущественно в пределах от 1,4 до 1,7 вес.%.

Алюминий является очень эффективным элементом для раскисления стали. Подобно кремнию он обладает очень низкой растворимостью в цементите и мог бы использоваться благодаря этому для предотвращения выделения цементита в процессе выдержки при температуре бейнитного превращения и для стабилизации остаточного аустенита. Однако согласно изобретению содержание алюминия не превышает 0,030 вес.%, поскольку, как это будет видно далее, очень эффективного повышения твердости добиваются путем выделения карбонитрида ванадия. Если содержание алюминия выше 0,030 вес.%, имеется опасность выделения нитрида алюминия, что, соответственно, снизит количество азота, способного выделяться вместе с ванадием. Предпочтительно, чтобы это количество было равным 0,015 вес.% или меньше, в этом случае устраняется опасность выделения нитрида алюминия и полностью достигается эффект упрочнения твердости в результате выделения карбонитрида ванадия.

По той же причине, чтобы не выделять значительное количество азота в виде нитридов или карбонитридов титана содержание титана не превышает 0,010 вес.%. По причине высокого сродства титана к азоту содержание титана не превышает 0,005 вес.%. Таким образом, такое содержание титана предотвращает выделение в горячекатаном листе (Ti, V)N.

Ванадий и азот являются важными элементами для изобретения. Изобретателями было продемонстрировано, что в случае присутствия этих элементов в количествах, определенных согласно изобретению, они выделяются в виде очень мелких карбонитридов ванадия, что сопровождается значительным упрочнением. Когда содержание ванадия ниже 0,1 вес.% или когда содержание азота ниже 0,004 вес.%, выделение карбонитридов ванадия ограничено и упрочнение является недостаточным. Когда же содержание ванадия выше 0,25 вес.% или когда содержание азота выше 0,012 вес.%, выделение происходит на ранней стадии после горячей прокатки в виде более крупных осадков. Размер этих осадков не позволяет реализовать потенциальное упрочнение ванадия в особенности в том случае, когда предполагается производство холоднокатаного и стоженного стального листа. В последнем случае, как было продемонстрировано изобретателями, необходимо ограничивать выделение ванадия на стадии горячей прокатки для того, чтобы более полно использовать тонкое упрочняющее выделение, происходящее при последующем отжиге. Кроме того, путем ограничения выделения ванадия на этой стадии можно уменьшить усилия, которые требуются в процессе последующей холодной прокатки, и, следовательно, оптимизировать производительность промышленных установок.

Когда содержание ванадия составляет от 0,12 до 0,15 вес.%, равномерное удлинение или удлинение при разрыве увеличивается особенно заметно.

Сера в количестве выше 0,015 вес.% имеет тенденцию выделяться в избытке в виде сульфидов марганца, что существенно ухудшает формуемость.

Фосфор известен как элемент, сегрегирующий на границах зерен. Его содержание следует ограничивать до 0,1 вес.%, чтобы сохранять достаточную пластичность в горячем состоянии и способствовать плохим результатам при отшкуривании в тесте на разрушение от сдвига при растяжении на точечно-сваренных деталях.

Возможно добавление таких элементов, как хром и молибден, которые тормозят бейнитное превращение и способствуют упрочнению твердого раствора, в количествах, не превышающих 0,3 и 0,5 вес.%, соответственно. Возможно также добавление ниобия в количестве, не превышающем 0,1 вес.%, с целью повышения прочности за счет дополнительного выделения карбонитрида.

Способ производства горячекатаного листа согласно изобретению осуществляют следующим образом:

- получают сталь состава согласно изобретению;

- из этой стали отливают полупродукт, возможно, в виде слитков или непрерывно в виде слябов толщиной примерно 200 мм. Отливку можно также осуществлять так, чтобы получать тонкие слябы, имеющие толщину несколько десятков миллиметров, или тонкую полосу между стальными валками, вращающимися в противоположном направлении;

- отлитые полупродукты вначале нагревают до температуры выше 1200°С, чтобы во всех точках достичь температуры благоприятной для больших деформаций, которым сталь будет подвергнута во время прокатки, и для предотвращения на этой стадии образования карбонитридов ванадия. Естественно, что в случае непосредственной отливки тонкого сляба или тонкой полосы между валками, вращающимися в противоположных направлениях, операцию горячей прокатки этих полупродуктов, начиная с температуры выше 1200°С, можно проводить непосредственно после отливки, благодаря чему стадия промежуточного подогрева становится ненужной. Как мы увидим далее, этот минимум температуры 1200°С создает также возможность удовлетворительного проведения горячей прокатки в полностью аустенитной фазе на непрерывном стане горячей прокатки; и

- полупродукт подвергают горячей прокатке с температурой конца прокатки Ткп 900°С или выше. В этом случае прокатка осуществляется целиком в аустенитной фазе, в которой растворимость карбонитридов ванадия выше и в которой выделение V(CN) снижено. По той же причине полученный таким образом лист после этого охлаждают со скоростью охлаждения Vox 20°С/сек или выше, чтобы предотвратить выделение в феррите карбонитридов ванадия. Это охлаждение можно проводить, например, с помощью орошения листа водой.

Если поставленная задача заключается в производстве горячекатанного листа согласно изобретению, полученный лист сматывают в рулон при температуре 450°С или ниже. В этом случае квазиизотермическая выдержка, связанная с такой операцией смотки в рулон, приводит к образованию микроструктуры, состоящей из бейнита, феррита, остаточного аустенита и необязательно небольших количеств мартенсита, и приводит также к упрочняющему выделению карбонитридов ванадия. Когда температура смотки равна 400°С или ниже, происходит увеличение общего удлинения и равномерного удлинения.

Более конкретно, температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки Тсм следует подбирать такими, чтобы микроструктура содержала остаточный аустенит в количестве от 8 до 20°С. Когда количество остаточного аустенита меньше 8%, эффект TRIP не может быть в достаточной степени продемонстрирован при механических испытаниях. В частности, испытания на растяжение показывают, что коэффициент деформационного упрочнения n меньше 0,2 и быстро уменьшается с нагрузкой ∈. К таким сталям применимы критерии Considère и отказ наблюдается при n=∈ист, в результате чего удлинение существенно ограничивается. В случае TRIP-эффекта в процессе деформации при n выше 0,2 остаточный аустенит постепенно превращается в мартенсит и упрочнение происходит при более высоких нагрузках.

Если содержание остаточного аустенита больше 20%, образующийся в этих условиях остаточный аустенит имеет относительно низкое содержание углерода и слишком легко дестабилизируется в последующей фазе деформации или охлаждения.

Из параметров Ткп, Vox и Тсм, подбираемых для получения количества остаточного аустенита от 8 до 20%, параметры Vox и Тсм являются более важными параметрами:

- следует выбирать наиболее высокую возможную скорость охлаждения Vox, чтобы предотвратить перлитное превращение (которое бы препятствовало получению содержания остаточного аустенита от 8 до 20%), оставаясь при этом в пределах контролируемых возможностей промышленной линии и получая микроструктурную однородность как в продольном, так и в поперечном направлениях горячекатаного листа;

и

- температуру охлаждения следует выбирать достаточно низкой, чтобы предотвратить перлитное превращение. Это могло бы привести к неполному бейнитному превращению и содержанию остаточного аустенита менее 8%.

Предпочтительно параметры Ткп, Vox и Тсм подбирать такими, чтобы микроструктура горячекатаного стального листа содержала менее 2% мартенсита. В противном случае удлинение уменьшается, так же как и энергия поглощения, соответствующая поверхности под кривой зависимости деформации от напряжения (кривой σ-∈). В случае содержания избыточного количества мартенсита результирующее механическое поведение становится похожим на поведение двухфазной стали с высоким начальным значением коэффициента деформационного упрочнения n, который уменьшается с увеличением степени деформации. В оптимальном случае микроструктура не содержит мартенсита.

Их параметров Ткп, Vox и Тсм, подбираемых для получения содержания мартенсита менее 2%, более важными параметрами являются:

- скорость охлаждения Vox, которая должна быть по возможности более высокой, чтобы предотвратить перлитное превращение, но это охлаждение не должно приводить к температуре ниже температуры Ms, которая представляет собой температуру начала образования мартенсита, характеризующую химический состав используемой стали;

- по тем же причинам температуру смотки в рулон также следует выбирать выше Ms;

- предпочтительно также подбирать параметры Ткп, Vox и Тсм такими, чтобы средний размер островков остаточного аустенита микроструктуры не превышал 2 мкм. Причина этого в том, что когда аустенит превращается в мартенсит в результате понижения температуры или в результате деформации, островки мартенсита со средним размером более 2 мкм играют преимущественную роль в повреждении из-за утраты связывания с матрицей;

- предпочтительно параметры Ткп, Vox и Тсм подбирать так, чтобы средний размер островков остаточного аустенита микроструктуры не превышал 1 мкм в целях повышения их стабильности, чтобы ограничить повреждение поверхностей раздела матрица/островок и вернуть поперечное сечение к более высоким степеням деформации.

С целью получения тонких островков остаточного аустенита нужно остановиться на следующем выборе:

- не слишком высокая температура конца прокатки Ткп в аустенитной области в целях получения относительно малого размера зерна аустенита перед аллотропическим превращением; и

- как можно более высокая скорость охлаждения Vox в целях предотвращения перлитного превращения.

Чтобы произвести холоднокатаную сталь согласно изобретению, процесс начинают с изготовления горячекатаного листа согласно одному из представленных выше вариантов. Это связано с тем, что, как было обнаружено изобретателями, микроструктуры и механические свойства, получаемые для производственного процесса, включающего холодную прокатку и отжиг, объяснение которого будет приведено ниже, относительно мало зависят от производственных условий вариантов процесса, которые были изложены выше, в частности от изменений температуры смотки в рулон Тсм. Таким образом, способ производства холоднокатаного листа имеет преимуществом то, что он по существу степени не чувствителен к случайным изменениям условий изготовления горячекатаного листа.

Однако чтобы сохранить в твердом растворе больше ванадия с тем, чтобы он был доступен для выделения при последующем отжиге холоднокатаного листа, температуру смотки в рулон следует предпочтительно выбирать равной 400°С или ниже.

Горячекатаный лист подвергают травлению, используя уже известный способ, с целью придания листу необходимой для холодной прокатки поверхностной отделки. Эту прокатку проводят в стандартных условиях, уменьшая толщину холоднокатаного листа, например, на величину от 30 до 75%.

Далее проводят операцию отжига, необходимую для рекристаллизации нагартованной структуры и для создания особой микроструктуры согласно изобретению. Эту операцию проводят преимущественно путем непрерывного отжига, который включает в себя следующие последовательные фазы:

- фазу нагрева со скоростью нагрева Vнаг 2°С/сек или выше до температуры Твыд, которая находится в области неполного отжига, т.е. температуры между температурами превращения Ac1 и Ас3. Во время этой фазы нагрева происходит следующее: рекристаллизация нагартованной структуры; растворение цементита; рост аустенита при температуре выше температуры превращения Ac1 и выделение карбонитридов ванадия в феррите. Эти карбонитридные осадки после указанной стадии нагрева очень малы: обычно менее 5 нм в диаметре. Если скорость нагрева ниже 2°С/сек, объемная фракция выделившегося ванадия уменьшается и, кроме того, чрезмерно снижается производительность производства; и

- фазу выдержки при температуре Твыд неполного отжига между Ac1 и Ас3 в течение времени tm от 10 до 200 сек. В этих строго определенных условиях, как было продемонстрировано изобретателями, выделение карбонитридов ванадия в феррите продолжается практически без какого-либо выделения во вновь образованной аустенитной фазе. Объемная доля осадков увеличивается одновременно с увеличением среднего диаметра этих осадков. Таким образом получают эффективное упрочнение феррита в зоне неполного отжига.

После этого лист подвергают быстрому охлаждению со скоростью Vox более 15°С/сек при температуре ниже Аr3. Высокая скорость охлаждения при температуре ниже Аr3 является существенной для ограничения образования феррита перед бейнитным превращением. Этой фазе быстрого охлаждения при температуре ниже Аr3 может в некоторых случаях предшествовать фаза медленного охлаждения, начинающаяся с температуры Твыд.

Во время этой фазы охлаждения, как было продемонстрировано изобретателями, дополнительное выделение карбонитридов ванадия в ферритной фазе практически отсутствует.

Затем проводят выдержку при температуре Твыд от 300 до 500°С в течение времени выдержки t's от 10 до 1000 сек. Результатом этого будет бейнитное превращение и обогащение углеродом островков остаточного аустенита в таком количестве, что этот остаточный аустенит стабилен даже после охлаждения до комнатной температуры.

Предпочтительно, чтобы температура выдержки Твыд была в пределах от 770 до 815°С. Ниже 770°С возможна недостаточная рекристаллизация. При температуре выше 815°С доля аустенита, образовавшегося в зоне неполного отжига, слишком велика и упрочнение феррита в результате выделения карбонитрида ванадия менее эффективно. Причина этого состоит в том, что содержание феррита в зоне неполного отжига меньше общего содержания выделившегося ванадия, который лучше растворим в аустените. Кроме того, образующиеся осадки карбонитрида ванадия имеют большую тенденцию к укрупнению и коалесценции при высокой температуре.

Согласно одному из предпочтительных способов осуществления изобретения после стадии холодной прокатки лист подвергают термообработке отжигом, параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд которого подбирают так, чтобы микроструктура полученной стали состояла из феррита, бейнита, остаточного аустенита и необязательно мартенсита. Предпочтительно подбирать эти параметры так, чтобы содержание остаточного аустенита было в пределах от 8 до 20%. Эти параметры предпочтительно подбирать так, чтобы средний размер островков остаточного аустенита не превышал 2 мкм и в оптимальном случае не превышал 1 мкм. Эти параметры следует также подбирать так, чтобы содержание мартенсита было меньше 2%. В оптимальном случае микроструктура не содержит мартенсита.

Для достижения этих результатов особенно важен подбор параметров Твыд, tвыд, Vox и t'выд;

- Твыд - температуру в зоне неполного отжига между температурами превращения Ac1 и Ас3 (температурой начала образования аустенита и температурой завершения образования аустенита, соответственно) необходимо выбирать такой, чтобы получить по меньшей мере 8% образующегося при высокой температуре аустенита. Это условие необходимо для того, чтобы структура после охлаждения содержала не менее 8% остаточного аустенита. Однако температура Твыд не должна быть слишком близкой к Ас3, чтобы избежать роста зерна аустенита при высокой температуре, результатом чего впоследствии могли бы быть слишком большие островки остаточного аустенита;

- время tвыд следует выбирать настолько большим, чтобы было достаточно времени для осуществления частичного превращения аустенита;

- скорость охлаждения Vox должна быть достаточно высокой, чтобы предотвратить образование перлита, который не позволил бы получить предполагаемые выше результаты; и

- температуру Т'выд следует выбирать такой, чтобы превращение аустенита, образовавшегося во время выдержки при температуре Твыд, было бейнитным превращением и приводило к достаточному обогащению углеродом, чтобы этот образовавшийся при высокой температуре аустенит был стабилизирован в количестве от 8 до 20%.

Следующие результаты, полученные на не ограничивающих изобретения примерах, демонстрируют преимущества, которые дает изобретение.

Пример 1

Были выплавлены стали, состав которых, выраженный в весовых процентах, показан в приведенной ниже таблице. В качестве сравнения наряду со сталями Inv1-Inv3 согласно изобретению приведен состав стали сравнения R1.

Полупродукты, соответствующие приведенным выше составам, нагревают повторно до 1200°С и подвергают горячей прокатке таким образом, чтобы температура прокатки была выше 900°С. Полученные в результате этого листы толщиной 3 мм охлаждают со скоростью 20°С/сек с помощью орошения водой и затем сматывают в рулон при температуре 400°С. Полученные характеристики растяжения (предел текучести Re, предел прочности на разрыв Rm, равномерное удлинение Аu и общее удлинение At) даны в приведенной ниже таблице 2. Показана также температура перехода пластичность-хрупкость, определяемая методом ударной вязкости по Шарпи для образца уменьшенной толщины (е=3 мм) с V-образным надрезом. В таблице показано также содержание остаточного аустенита, измеренное с помощью рентгеновской дифракции.

Листы, изготовленные согласно изобретению обладают очень высокой прочностью на растяжение, которая при содержании углерода примерно 0,22% значительно больше 800 МПа. Их микроструктура состоит из феррита, бейнита и остаточного аустенита вместе с мартенситом в количестве менее 2%. В случае стали Inv3 (содержание остаточного аустенита 10,8%) концентрация углерода в островках остаточного аустенита составляет 1,36 вес.%. Это означает, что аустенит достаточно стабилен для получения эффекта TRIP, как это показывает поведение, наблюдаемое во время испытаний на растяжение, проводимых на этих стальных листах.

Лист стали сравнения R1, имеющий бейнитно-перлитную структуру с очень низким содержанием остаточного аустенита, не обладает TRIP-поведением. Его предел прочности на растяжение меньше 800 мПа, т.е. имеет значительно более низкий уровень, чем у сталей изобретения.

Сталь Inv2 согласно изобретению обладает также великолепной ударной вязкостью, поскольку ее температура перехода пластичность-хрупкость (-35°С) значительно ниже этой величины у стали сравнения (0°С).

Пример 2

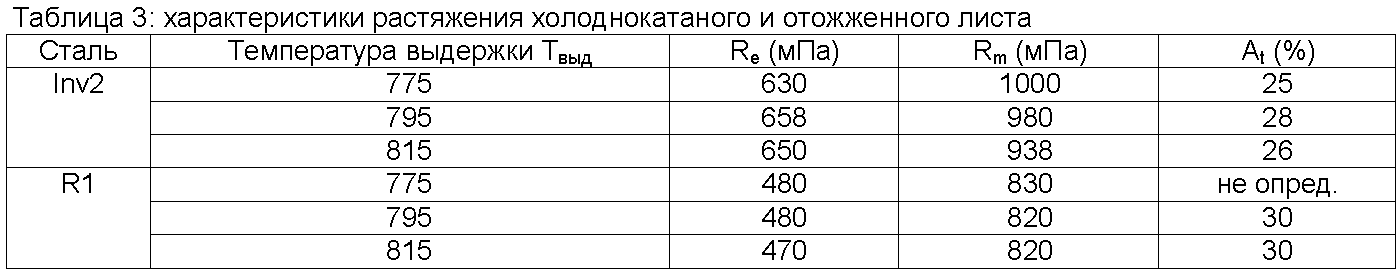

Горячекатаные листы толщиной 3 мм сталей Inv2 и Inv1, изготовленные согласно примеру 1, подвергают холодной прокатке до толщины 0,9 мм. Затем проводят термообработку отжигом, включающую в себя фазу нагрева со скоростью 5°С/сек, фазу выдержки при температуре выдержки Твыд от 775 до 815°С (эти температуры лежат в пределах Ac1-Ас3) в течение времени выдержки 180 сек, после чего следуют первая фаза охлаждения при 6-8°С/сек, фаза охлаждения при 20°С/сек в диапазоне температур с температурой ниже Ас3, фаза выдержки при 400°С в течение 300 сек для образования бейнита и конечная фаза охлаждения при 5°С/сек.

При изучении полученной таким образом микроструктуры после травления травильным агентом Клемма были выявлены островки остаточного аустенита. Средний размер этих островков измеряли с использованием компьютерной программы анализа изображений.

В случае стали сравнения R1 средний размер островков был равен 1,1 мкм. В случае стали Inv2 согласно изобретению микроструктура в целом была более тонкой со средним размером островков 0,7 мкм. Более того, эти островки были более равноосными. В частности, в случае стали Inv2 эти характеристики понизили концентрации напряжений на поверхностях раздела матрица/островок.

Механические свойства после холодной прокатки и отжига являются следующими:

Сталь Inv2, произведенная согласно изобретению, имеет предел прочности на растяжение более 900 мПа. При сопоставимых температурах выдержки Твыд ее прочность значительно выше, чем прочность стали сравнения.

Холоднокатанные и отожженные стали согласно изобретению обладают механической прочностью, которая по существу не чувствительна к небольшим отклонениям некоторых производственных параметров, таких как температура смотки в рулон и температура отжига Тот.

Таким образом, изобретение обеспечивает возможность производства сталей, характеризующихся TRIP-поведением, с повышенной прочностью. Детали, изготовленные из стального листа согласно изобретению, с успехом используются для изготовления структурных компонентов или армирующих элементов в автомобильной промышленности.

Реферат

Изобретение относится к области металлургии, а именно к производству листа из TRIP-стали, применяемого в автомобильной промышленности. Получают сталь, содержащую в вес.%: 0,08≤С≤0,23, 1≤Мn≤2, l≤Si≤2, Аl≤0,030, 0,1≤V≤0,25, Ti≤0,010, S≤0,015, Р≤0,1, 0,004≤N≤0,012 и необязательно один или более элементов, выбранных из: Nb≤0,1, Мо≤0,5, Сr≤0,3, остальное - железо и неизбежные примеси, появляющиеся в процессе плавки. Отливают из этой стали полупродукт, который затем нагревают до температуры выше 1200°С. Подвергают указанный полупродукт горячей прокатке с получением листа, охлаждают полученный лист и сматывают его в рулон. Температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул подбирают таким образом, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и необязательно мартенсита. Подвергают указанный лист травлению и осуществляют холодную прокатку с получением холоднокатаного листа. Подвергают указанный лист термообработке отжигом, причем указанная термообработка включает в себя фазу нагрева со скоростью нагрева Vнаг, фазу выдержки при температуре выдержки Твыд и времени выдержки tвыд с последующими фазой охлаждения со скоростью охлаждения Vox, когда температура ниже Аr3, и фазой выдержки при температуре выдержки T'выд и времени выдержки t'выд. Параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают таким образом, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и необязательно мартенсита. Сталь обладает повышенной прочностью и нечувствительна к отклонению производственных параметров. 6 н. и 25 з.п. ф-лы, 3 табл.

Формула

0,08≤С≤0,23

1≤Mn≤2

1≤Si≤2

Al≤0,030

0,1≤V≤0,25

Ti≤0,010

S≤0,015

P≤0,1

0,004≤N≤0,012

и, необязательно, один или более элементов, выбранных из:

Nb≤0,1

Мо≤0,5

Сr≤0,3,

остальное железо и неизбежные примеси, появляющиеся в процессе плавки.

получают сталь из композиции по любому из пп.1-10,

отливают из этой стали полупродукт,

нагревают указанный полупродукт до температуры выше 1200°С,

подвергают указанный полупродукт горячей прокатке с получением листа,

охлаждают полученный лист и сматывают его в рулон,

при этом температуру конца горячей прокатки Ткп, скорость охлаждения Vox и температуру смотки в рулон Трул подбирают таким образом, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и, необязательно, мартенсита.

получают горячекатаный лист, изготовленный способом по любому из пп.16-22,

подвергают указанный лист травлению,

осуществляют холодную прокатку с получением холоднокатаного листа и подвергают указанный лист термообработке отжигом, причем указанная термообработка включает в себя фазу нагрева со скоростью нагрева Vнаг, фазу выдержки при температуре выдержки Твыд и времени выдержки tвыд с последующими фазой охлаждения со скоростью охлаждения Vox, когда температура ниже Аr3, и фазой выдержки при температуре выдержки Т'выд и времени выдержки t'выд, при этом параметры Vнаг, Твыд, tвыд, Vox, Т'выд и t'выд подбирают таким образом, чтобы микроструктура стали состояла из феррита, бейнита, остаточного аустенита и, необязательно, мартенсита.

Документы, цитированные в отчёте о поиске

Способ получения стального листа (варианты) и стальной лист

Комментарии