Способ производства аустенитных железоуглеродмарганцевых стальных листов, имеющих очень высокую прочность и характеристики удлинения, а также исключительную однородность - RU2366727C2

Код документа: RU2366727C2

Чертежи

Описание

Настоящее изобретение относится к получению горячекатаного и холоднокатаного аустенитного железоуглеродмарганцевого стального листа, демонстрирующего очень высокие механические свойства и в особенности, имеющего значительное преимущество в сочетании механической прочности и удлинения при разрыве, вместе с исключительной однородностью механических свойств.

В области автомобилестроения непрерывное повышение уровня оборудования все более необходимо в связи с облегчением металлических структур самих по себе. Для того, чтобы сделать это, должна быть переосмыслена каждая функциональная часть, с целью улучшения ее эксплутационных характеристик и уменьшения ее веса. Таким образом, развиваются различные семейства сталей, для того чтобы идти навстречу постоянно возрастающим требованиям: в хронологическом порядке можно упомянуть, например, изготовление сталей с высоким пределом текучести, которые упрочняются с помощью осаждения тонкого слоя ниобия, ванадия или титана; стали с двухфазными структурами (ферриты, содержащие вплоть до 25% мартенсита); и ПНП (пластичность, вызванная превращением) стали, состоящие из феррита, мартенсита и аустенита, которые способны к фазовому превращению при деформации. Для такого вида структур прочность на разрыв, способность к деформации являются конкурирующими свойствами до такой степени, что, как правило, невозможно получить очень высокие величины для одного свойства без существенного уменьшения другого. Таким образом, в случае ПНП сталей, трудно получить прочность больше, чем 900 МПа, с одновременным удлинением больше чем на 25%. Могут быть также упомянуты стали, имеющие бейнитовую или мартенсит-бейнитовую структуру, прочность которых может достигать величины вплоть до 1200 МПа на горячекатаном листе, но удлинение составляет только приблизительно 10%. Хотя эти свойства могут быть удовлетворительными для ряда применений, они, тем не менее, остаются неудовлетворительными, если требуется дополнительное облегчение стали с одновременным сочетанием высокой прочности и большой пригодности для последующих режимов деформации и для абсорбции энергии.

В случае горячекатаного листа, а именно листа, с толщиной, находящейся в диапазоне от 1 до 10 мм, такие свойства полезны для облегчения стыковых участков настильных листов пола, колес, элементов жесткости, таких как дверные стойки, или частей, предназначенных для тяжелых машин (грузовиков, автобусов и т.п.). Холоднокатаный лист (с толщиной, находящейся в диапазоне от 0.2 мм до 6 мм) находит применения в производстве частей, использующихся для безопасности и износостойкости моторов машин или внешних частей.

Для соответствия этим требованиям одновременно прочности и пластичности известны стали с аустенитной структурой, такие как Fe-C-Mn стали, включающие 1.5% С и от 15 до 35% Мn (содержание выражено в мас.%) и возможно содержащие другие элементы, такие как кремний, алюминий или хром. При данной температуре способ деформации аустенитных сталей зависит только от энергии дефектов упаковки или SFE, при которых физическая величина сама по себе зависит только от состава и температуры. Когда SFE уменьшается, деформация переходит последовательно из режима дислокации скольжения в режим двойниковой структуры и, наконец, в мартенситное превращение. Среди этих видов деформации механическое двойникование делает возможным достижение высокой прокаливаемости: двойники, действуя как препятствия к развитию дислокации, помогают увеличить результирующий предел текучести, SFE увеличивается, в особенности, при содержании углерода и марганца.

Таким образом, известны Fe - 0.6% C - 22% Мn аустенитные стали, способные к деформации двойникованием. В зависимости от размера зерен эти композиции сталей приводят к тому, что величины прочности на разрыв находятся в интервале от 900 до 1150 МПа, в сочетании с удлинением при разрыве, находящимся в интервале от 50 до 80%.

Однако существует неудовлетворенная потребность в горячекатаном или холоднокатаном стальном листе с пределом прочности, значительно большим чем 1150 МПа, одновременно имеющем хорошую способность к деформации и выполненном без добавления дорогостоящих легирующих добавок. Желательно иметь стальной лист, показывающий очень однородные свойства в течение последующих механических нагрузок.

Следовательно, целью настоящего изобретения является создание горячекатаного или холоднокатаного стального листа или продукта недорогого производства, имеющего предел прочности, по меньшей мере, 1200 МПа или даже 1400 МПа в сочетании с таким удлинением, что произведение Р: прочность (в МПа) × удлинение при разрыве (в %) имеет значение более чем 60000 или 50000 МПа %, при вышеупомянутом уровне предела прочности соответственно, очень однородные механические свойства в течение последующей деформации или механической нагрузки и структуру, не содержащую мартенсит в любой точке в течение или после холодной деформации этого листа или продукта.

Для достижения этой цели предмет изобретения представляет собой горячекатаный аустенитный железоуглеродмарганцевый стальной лист, предел прочности которого имеет значение больше чем 1200 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 65000 МПа % и номинальный химический состав стали которого включает (мас.%): 0.85%≤С≤1.05%; 16%≤Mn≤19%; Si≤2%; Al≤0.050%; S≤0.030%; P≤0.050%; N≤0.1%; и необязательно один или более элементов, выбранных из: Сr≤1%; Мо≤1.50%; Ni≤1%; Сu≤5%; Ti≤0.50%; Nb≤0.50%; V≤0.50%; остальное железо и неизбежные примеси, образующиеся в результате сплавления, рекристаллизованная поверхность стали составляет 100%, поверхность осажденных карбидов стали составляет 0% и среднее значение размера зерна стали меньше или равно 10 микронам.

Предметом изобретения является также холоднокатаный аустенитный железоуглеродмарганцевый стальной лист, предел прочности которого имеет значение, большее чем 1200 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 65000 МПа % и номинальный химический состав которого включает (мас.%): 0.85%≤С≤1.05%; 16%≤Mn≤19%; Si≤2%; Al≤0.050%; S≤0.030%; P≤0.050%; N≤0.1%; и необязательно включает один или более элементов, выбранных из: Сr≤1%; Мо≤1.50%; Ni≤1%; Сu≤5%; Ti≤0.50%; Nb≤0.50%; V≤0.50%; остальное железо и неизбежные примеси, образующиеся в результате сплавления, рекристаллизованная поверхность стали равна 100%, поверхность осажденных карбидов стали равна 0% и среднее значение размера зерна стали меньше или равно 5 микронам.

Предметом изобретения является также холоднокатаный и отожженный стальной лист, предел прочности которого больше, чем 1250 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого больше чем 65000 МПа %, в котором среднее значение размера зерна меньше 3 микрон.

Преимущественно, в любой точке аустенитного стального листа локальное содержание углерода CL и локальное содержание марганца МnL, выраженное в мас.%, такое, при котором % МnL+9.7%СL≥21.66.

Предпочтительно номинальное содержание кремния в стали имеет значение, меньшее или равное 0.6%.

Согласно предпочтительному варианту осуществления изобретения содержание азота в стали имеет значение, меньшее или равное 0.050%.

Также предпочтительно, чтобы содержание алюминия в стали имело значение, меньшее или равное 0.030%.

Согласно предпочтительному варианту осуществления изобретения содержание фосфора в стали имеет значение, меньшее или равное 0.040%.

Предмет изобретения также представляет собой способ производства горячекатаного аустенитного железоуглеродмарганцевого стального листа, предел прочности которого больше чем 1200 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 65000 МПа %, в котором выплавляют сталь, номинальный химический состав которой включает (мас.%): 0.85%≤С≤1.05%; 16%≤Mn≤19%; Si≤2%; Al≤0.050%; S≤0.030%; Р≤0.050%; N≤0.1%; и необязательно один или более элементов, выбранных из: Сr≤1%; Мо≤1.50%; Ni≤1%; Сu≤5%; Ti≤0.50%; Nb≤0.50%; V≤0.50%; остальное железо и неизбежные примеси, образующиеся в результате выплавки,

- из этой стали отливают полуобработанный продукт;

- полуобработанный продукт стальной композиции нагревают до температуры между 1100 и 1300°С;

- полуобработанный продукт прокатывают до тех пор, пока температура окончания прокатки не достигнет 900°С или выше;

- если необходимо, время выдержки устанавливают таким образом, чтобы рекристаллизационная поверхность доходила до 100%;

- лист охлаждают со скоростью 20°С/с или выше; и

- лист сворачивают в рулон при температуре 400°С или ниже;

Предмет изобретения также представляет собой способ производства горячекатаного аустенитного стального листа, предел прочности которого больше чем 1400 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 50000 МПа %, отличающийся тем, что горячекатаный лист, охлажденный после сворачивания и затем развернутый, подвергают деформации в холодном состоянии с коэффициентом деформации, равным, по меньшей мере, 13%, но не больше 17%.

Предмет изобретения также представляет собой способ производства холоднокатаного и отожженного аустенитного железоуглеродмарганцевого стального листа, предел прочности которого больше чем 1250 МПа, произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 60000 МПа %, отличающийся тем, что горячекатаный лист, полученный вышеописанным способом, подвергают по меньшей мере одному циклу обработки, причем каждый цикл состоит из холодной прокатки листа при одном или более последовательных проходов и рекристализационного отжига, среднее значение размера аустенитного зерна перед последним циклом холодной прокатки с последующим рекристаллизационным отжигом составляет менее чем 15 микрон.

Предмет изобретения также представляет собой способ производства холоднокатаного аустенитного железоуглеродмарганцевого стального листа, предел прочности которого больше чем 1400 МПа и произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 50000 МПа %, отличающийся тем, что лист после последнего рекристаллизационного отжига подвергают деформации в холодном состоянии с коэффициентом деформации, равным, по меньшей мере, 6%, но не больше 17%.

Предмет изобретения также представляет собой способ производства холоднокатаного аустенитного железоуглеродмарганцевого стального листа, предел прочности которого больше чем 1400 МПа и произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) которого имеет значение больше чем 50000 МПа %, отличающийся тем, что холоднокатанный и отожженнный лист согласно изобретению подвергают деформации в холодном состоянии с коэффициентом деформации, равным по меньшей мере 6%, но не больше 17%.

Предмет изобретения также представляет собой способ производства аустенитного стального листа, отличающийся тем, что условия, при которых упомянутый полуобработанный продукт отливают или повторно нагревают, например, такие как температура литья упомянутого полуобработанного продукта, электромагнитное перемешивание жидкого металла и условия повторного нагрева, приводящие к гомогенизации содержания углерода и марганца посредством диффузии, выбирают так, что в любой точке листа локальное содержание углерода CL стали и локальное содержание марганца МnL, выраженное в мас.%, такое, при котором: %MnL+9.7%CL≥21.66.

Согласно предпочтительному варианту осуществления изобретения полуобработанный продукт представляет собой отливку в форме сляба или в виде тонкой полосы, полученной при пропускании между противоположно вращающимися стальными валками.

Предмет изобретения также касается применения аустенитного стального листа для производства структурных элементов или элементов жесткости, или внешних частей в автомобильной промышленности.

Предмет изобретения также касается применения аустенитного стального листа, полученного способом, описанным выше, для производства структурных элементов или элементов жесткости, или внешних частей в автомобильной промышленности.

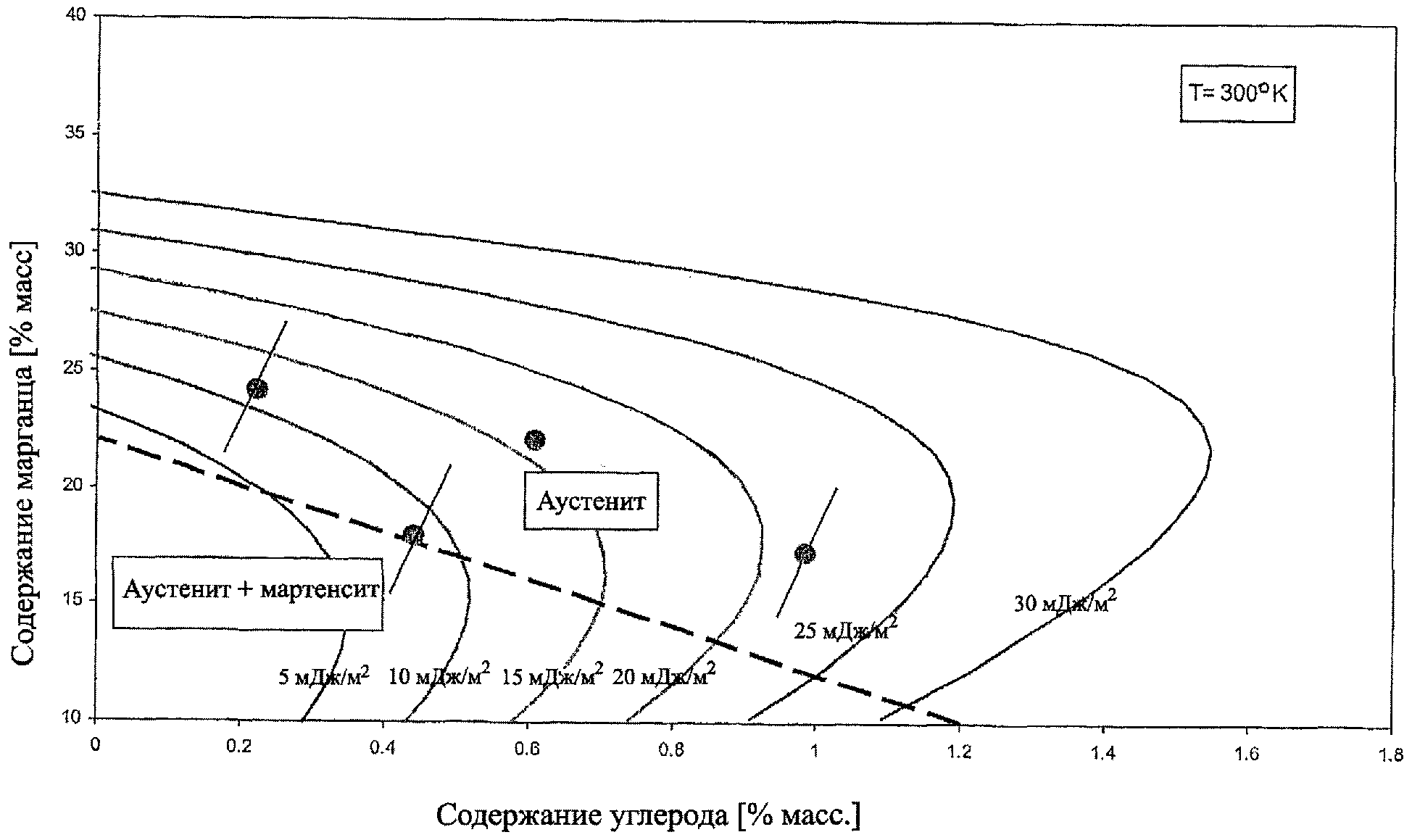

Другие особенности и преимущества изобретения станут более очевидными из описания, представленного ниже в виде примера с отсылкой на прилагающуюся фиг.1, которая показывает теоретическую зависимость энергии дефектов упаковки кристаллической решетки при температуре окружающей среды (300 K) от содержания углерода и марганца.

После многочисленных испытаний изобретатели показали, что различные требования, представленные выше, выполнялись при соблюдении следующих условий.

С точки зрения химического состава стали углерод играет очень важную роль в образовании микроструктуры и полученных механических свойств. В сочетании с марганцем, содержание которого находится в интервале от 16 до 19 мас.%, допустимое содержание углерода, составляющее более чем 0.85%, дает возможность получить стабильную аустенитную структуру. Однако при допустимом содержании углерода выше 1.05% становится трудно предотвратить осаждение карбидов, которое происходит в течение определенных температурных циклов в промышленном производстве, в частности, когда сталь охлаждается, при свертывании, при этом осаждение ухудшает пластичность и вязкость. К тому же увеличение содержания углерода уменьшает способность к сварке.

Марганец также является важным элементом для увеличения прочности, увеличения энергии дефектов упаковки кристаллической решетки и стабилизации аустенитной фазы. Если его содержание составляет менее 16%, то, как будет показано позже, существует риск образования мартенситной фазы, которая заметно уменьшает способность к деформации. Более того, когда допустимое содержание марганца имеет значение больше 19%, двойниковая деформация менее вероятна, чем совершенная дислокация скольжения. К тому же, из-за соображений стоимости, нежелательно, чтобы содержание марганца было высоким.

Алюминий является особенно эффективным элементом для раскисления стали. Подобно углероду он увеличивает энергию дефектов упаковки кристаллической решетки. Однако у алюминия есть недостаток, если он присутствует в избытке в сталях, имеющих высокое содержание марганца. Причина состоит в том, что марганец увеличивает растворимость азота в жидком железе и, если слишком большое количество алюминия присутствует в стали, азот, который взаимодействует с алюминием, осаждается в виде нитридов алюминия, которые затрудняют перемещение границ зерен в процессе фазового перехода при нагревании и значительно увеличивает риск появления трещин. Содержание Аl, равное 0.050% или меньше, предотвращает осаждение AlN. Соответственно допустимое содержание азота должно быть 0.1% или менее для предотвращения и образования объемных дефектов в процессе отверждения. Этот риск, в частности, уменьшается, когда содержание алюминия составляет менее 0.030% и когда допустимое содержание азота составляет менее чем 0.050%.

Кремний также является эффективным элементом для раскисления стали, а также для твердофазного упрочнения. Однако при увеличении содержания до 2%, кремний уменьшает способность к удлинению и приводит к образованию оксидов, нежелательных при определенных сборочных процессах, и, следовательно, должен содержаться в количестве ниже этого значения. Данное явление заметно уменьшается, когда содержание кремния составляет менее чем 0.6%.

Сера и фосфор являются примесями, которые сообщают хрупкость границам зерен. Их содержания не должны превышать 0.030% и 0.050% соответственно, для того, чтобы поддержать значительную пластичность в горячем состоянии. Когда содержание фосфора составляет менее чем 0.040%, риск хрупкости по границам зерен особенно уменьшается.

При необходимости может применяться хром, с целью увеличения прочности стали при упрочнении твердого раствора. Однако, т.к. хром уменьшает энергию дефектов упаковки кристаллической решетки, его содержание не должно превышать 1%. Никель увеличивает энергию дефектов упаковки кристаллической решетки и вносит вклад в достижение высокого удлинения при разрыве. Однако также необходимо, по причине стоимости, чтобы содержание никеля не превышало максимального значения 1%. По тем же причинам может применяться молибден, более того данный элемент тормозит осаждение карбидов. Для эффективного применения и по причине стоимости необходимо ограничить его содержание величиной не более 1.5% и предпочтительно не более 0.4%.

Аналогично, при необходимости, добавление меди вплоть до содержания, которое не должно превышать 5%, является одним из способов упрочнения стали, посредством осаждения металлической меди. Однако при превышении этого содержания медь является ответственной за появление поверхностных дефектов в горячекатанном листе.

Титан, ниобий и ванадий также являются элементами, которые могут при необходимости применяться для достижения упрочнения посредством осаждения карбонитридов. Однако когда содержание Nb, или V, или Ti имеет значение более 0.50%, избыточное осаждение карбонитридов может быть причиной уменьшения пластичности и способности к вытяжке, и этого необходимо избегать.

Способ выполнения производственного процесса согласно изобретению состоит в следующем. Сталь, имеющая состав, упомянутый выше, выплавляется. После такой плавки сталь может отливаться в форме слитка или непрерывно отливаться в форме сляба с толщиной приблизительно 200 мм. Сталь может также отливаться в тонкие формы сляба с толщиной несколько десятков миллиметров или в виде тонкой полосы, полученной при пропускании между противоположно вращающимися стальными валками. Конечно, хотя настоящее описание поясняет применение изобретения к продуктам плоской формы, оно также может применяться при производстве удлиненных продуктов, сделанных из Fe-C-Мn стали.

Данные отлитые полуобработанные продукты сначала нагревают при температуре, находящейся в интервале от 1100 до 1300°С. Целью этого нагревания является достижение каждой точкой продукта температурного интервала, благоприятного для больших деформаций, которым сталь будет подвергаться во время прокатки. Однако температура не должна превышать 1300°С из-за опасения, что она является слишком близкой к температуре солидуса, которая могла бы быть достигнута в любых марганец- и/или углеродсегрегированных зонах и которая приводит к локальному появлению жидкой фазы, которая может оказывать вредное действие при горячем формовании. В случае прямой отливки в виде тонкой полосы, полученной при пропускании между противоположно вращающимися стальными валками, стадия горячего прокатывания этих полуобработанных продуктов, проводящаяся при температурах, находящихся между 1300 и 1100°С, может проводиться непосредственно после отливки, поэтому промежуточный повторный нагрев не является необходимым.

Условия получения полуобработанного продукта (литье, повторный нагрев), имеющие прямое влияние на возможную сегрегацию углерода и марганца, будут детально обсуждаться позже.

Полуобработанный продукт является горячекатаным, например приведенной ниже горячекатаной полосой толщиной несколько миллиметров. Низкое содержание алюминия в стали согласно изобретению предотвращает значительное осаждение AlN, которое могло бы ухудшить способность к горячей деформации во время прокатки. Для того чтобы избежать любых проблем с образованием трещин в связи с недостаточной пластичностью, конечная температура прокатки должна быть 900°С или выше.

Изобретатели продемонстрировали, что пластичность полученной стали ухудшалась, когда рекристаллизованная поверхность стали была менее 100%. Следовательно, если условия горячей прокатки не приводят к полной рекристаллизации аустенита, то, как продемонстрировали изобретатели, после стадии горячей прокатки следует установить время выдержки таким, чтобы рекристаллизованная поверхность составляла 100%. Таким образом, проведение такой высокотемпературной выдержки в изотермических условиях после прокатки приводит к полной рекристаллизации.

Также продемонстрировано, что для горячекатаного листа необходимо предотвращение осаждения карбида (особенно цементита (Fе, Мn)3С и перлита), которое привело бы к ухудшению механических свойств, в особенности к уменьшению пластичности и увеличению предела текучести. Для достижения этой цели изобретатели установили, что если скорость охлаждения после стадии прокатки (или после необязательной выдержки, необходимой для рекристаллизации) имеет значение 20°С/с или выше, то осаждение полностью предотвращается. Это та стадия охлаждения, за которой следует операция сворачивания. Также показано, что температура охлаждения должна быть ниже 400°С, во избежание повторного осаждения.

Изобретатели продемонстрировали, что для стальных композиций согласно изобретению такие свойства как высокая прочность и удлинение при разрыве особенно проявляются, когда размер аустенитного зерна равен 10 микрон или меньше. При этих условиях прочность на разрыв горячекатанного листа, полученного таким образом, имеет значение более чем 1200 МПа и произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) имеет значение более чем 65000 МПа %.

Существуют области применения, в которых необходимо получить даже более высокие прочностные характеристики горячекатаного листа, имеющие значения на уровне 1400 МПа и выше. Изобретатели продемонстрировали, что такие характеристики были получены при воздействии на описанный выше горячекатанный стальной лист деформацией в холодном состоянии, с коэффициентом деформации равным, по меньшей мере, 13%, но не больше 17%. Такой деформации в холодном состоянии подвергают лист, который охлаждался после сворачивания, разворачивался и обычно протравливался. Эта деформация с относительно низким коэффициентом приводит к получению продукта с уменьшенной анизотропией, которая не влияет на последующие процессы. Таким образом, хотя способ включает стадию деформации в холодном состоянии, полученный лист может называться «горячекатаный лист», поскольку речь идет о чрезвычайно маленьком коэффициенте деформации в холодном состоянии, по сравнению с обычными коэффициентами, полученными в процессе холодной прокатки до отжига с целью производства тонкого листа, и когда речь идет о толщине листа, полученного таким образом, величина его лежит в обычном интервале толщин горячекатанного листа. Однако когда эквивалентный коэффициент деформации в холодном состоянии составляет больше чем 17%, уменьшение в удлинении становится таким, что параметр Р (прочность Rm × удлинение на разрыв А) не может достигать 50000 МПа %. При соблюдении условий изобретения, несмотря на его очень высокую прочность, лист обладает хорошей способностью к удлинению, поскольку произведение Р листа, полученного таким образом, больше или равно 50000 МПа %.

Для случая холоднокатаного и отожженного листа изобретатели также продемонстрировали, что структуру следует полностью рекристаллизовать после отжига с целью достижения желаемых свойств. Одновременно, когда среднее значение размера зерна составляет менее 5 микрон, величина прочности превышает 1200 МПа и произведение Р имеет значение более 65000 МПа %. Когда среднее значение размера зерна составляет менее 3 микрон, величина прочности превышает 1250 МПа, а произведение Р все еще имеет значение, большее чем 65000 МПа %.

Изобретатели также обнаружили способ производства холоднокатаного и отожженного стального листа с прочностью более чем 1250 МПа и произведением Р, имеющим значение больше, чем 60000 МПа %, применяя горячекатаный лист, полученный согласно способам, описанным выше, и затем осуществляя, по меньшей мере, один цикл, где каждый цикл состоит из следующих стадий:

- холодная прокатка при одном или более последовательных проходах; и

- рекристаллизационный отжиг, среднее значение размера аустенитного зерна перед последним циклом холодной прокатки с последующей рекристаллизационным отжигом имеет значение менее 15 микрон.

Может быть необходимым получение холоднокатаного листа с еще более высокой прочностью, имеющей значение, большее 1400 МПа. Изобретатели продемонстрировали, что такие свойства могли бы быть достигнуты с помощью получения холоднокатаного листа, имеющего характеристики согласно изобретению и описанные выше, или получением холоднокатаного листа, который произведен с применением способа согласно изобретению, который описан выше. Изобретатели обнаружили, что применение деформации в холодном состоянии к такому листу с эквивалентным коэффициентом деформации, имеющим значение, по меньшей мере, 6% но не больше 17%, дает возможность достичь прочности более 1400 МПа и произведения Р, имеющего значение более 50000 МПа %. Когда эквивалентный коэффициент деформации в холодном состоянии имеет значение больше чем 17% уменьшение удлинения становится таким, что произведение Р не может достигнуть значения 50000 МПа %.

Особенно важная роль, которую играют углерод и марганец, в контексте настоящего изобретения будет объяснена детально. Это будет сделано со ссылкой на фиг.1, которая показывает на кривой углерод-марганец (в равновесии с железом) рассчитанные кривые энергий дефектов кристаллической структуры, величины которых находятся в интервале от 5 до 30 мДж/м2. При данной температуре деформации и для данного размера зерна вид деформации является теоретически одинаковым для любого Fe-C-Mn сплава, имеющего сходную SFE. Также на этой кривой показан участок начала превращения в мартенсит.

Изобретатели продемонстрировали, что для оценки механического поведения необходимо рассмотреть не только химический состав сплава, например номинальное или среднее содержание углерода и марганца, но также его локальное содержание.

Известно, что в процессе производства стали кристаллизация приводит к тому, что определенные элементы сегрегируются в большем или меньшем количестве. Это следует из того факта, что растворимость элементов в твердой фазе отличается от растворимости в жидкой фазе. Следовательно, будут часто возникать зародыши кристаллизации тех растворенных компонентов, содержание которых ниже номинального содержания в композиции, причем заключительная стадия отверждения будет включать остаточную жидкую фазу, обогащенную растворенными веществами. Такая первичная отвержденная структура может иметь различные морфологии (например, дендритную или равноосную морфологию) и проявляться в большей или меньшей степени. Даже если эти характеристики модифицируются прокаткой или последовательными тепловыми обработками, анализ локального содержания элементов показывает флуктуации около величины, соответствующей среднему или номинальному содержанию этого элемента.

Очевидно, что термин «локальное содержание» означает здесь содержание, измеренное с помощью прибора, такого как электронный микрозонд. Линейное или поверхностное сканирование посредством такого прибора позволяет определять изменения локального содержания.

Таким образом, было измерено изменение локального содержания Fe-C-Mn сплава, номинальный состав которого представляет собой С=0.23%, Mn=24%, Si=0.203%, N=0.001%. Изобретатели продемонстрировали косегрегацию углерода и марганца - локально обогащенные углеродом (или обедненные углеродом) зоны также соответствуют зонам, локально обогащенным марганцем (или обедненным марганцем). Каждая измеренная точка, имеющая локальную концентрацию углерода (CL) и локальную концентрацию марганца (МnL) построена на фиг.1, комбинация, образующая сегмент, представляет локальные изменения углерода и марганца в стальном листе, усредненные на номинальное содержание (С=0.23%/Мn=24%). В этом случае можно видеть, что изменения в локальном содержании углерода и марганца подтверждаются изменением энергии дефектов упаковки кристаллической структуры, поскольку эта величина варьируется от 7 мДж/м2 для зон, менее богатых С и Мn, до приблизительно 20 мДж/м2 для наиболее обогащенных зон. Более того, известно, что двойникование происходит в качестве преимущественного вида деформации при комнатной температуре, когда SFE составляет приблизительно 15-30 мДж/м2. В вышеупомянутом случае этот предпочтительный вид деформации не может быть полностью представлен по всему стальному листу и определенные частные зоны могут, вероятно, показывать механическое поведение, отличное от него, за исключением стального листа номинального состава, в частности более низкую деформируемость с помощью двойникования среди определенных зерен. В более общем смысле считается, что при очень особых условиях, зависящих, например, от деформации или температурной нагрузки, от размера зерна, локальные содержания углерода и марганца могут уменьшаться к точке, локально приводящей к вызванному деформацией мартенситному превращению.

Изобретателями найдены особенные условия для получения очень высоких механических свойств, в сочетании с большой однородностью этих свойств в стальном листе. Как пояснялось выше, комбинация из углерода с содержанием (0.85%-1.05%) и марганца с содержанием (16-19%) совместно с другими свойствами изобретения приводит к величинам прочности больше чем 1200 МПа и произведение Р (прочность в (МПа) × удлинение на разрыв (в %)) имеет значения больше чем 60000 или даже 65000 МПа %. На фиг.1 будет видно, что эти композиции стали находятся на участке, в котором SFE составляет приблизительно 19-24 мДж/м2, что, иначе говоря, благоприятно для деформации двойникованием. Однако изобретатели также продемонстрировали, что изменения в локальном содержании углерода и марганца имеют намного более низкое влияние, чем упомянутые изменения в предыдущем примере. Причина состоит в том, что измерения изменений в локальных содержаниях (CL, МnL), выполненные на различных Fe-C-Mn композициях аустенитных сталей, показали, что в одинаковых условиях получения косегрегация углерода и марганца очень близка к той, которая показана на фиг.1. В этих условиях изменения в локальных содержаниях (CL, МnL) имеют только незначительное влияние на механическое поведение, поскольку сегмент, представляющий эту косегрегацию, лежит вдоль направления, приблизительно параллельного изо-SFE кривым.

Дополнительно изобретатели продемонстрировали, что следует полностью избегать образования мартенсита в ходе операций деформации или в процессе применения листа, из-за опасения, что механические свойства на участках могут стать неоднородными. Изобретатели определили, что это условие выполняется, когда в любой точке листа локальное содержание углерода и марганца является таким, что: %МnL+9.7%СL≥21.66. Таким образом, благодаря характеристикам номинальной химической композиции, которые определены в изобретении и которые определяют с помощью локального содержания углерода и марганца, получается аустенитный стальной лист, который имеет не только очень высокие механические свойства, но также очень низкий разброс этих свойств.

Специалист в данной области техники, благодаря своим общим знаниям, приспособит производственные условия, для того чтобы получить эти соотношения, относящиеся к локальным содержаниям, в особенности в условиях литья (температура литья, электромагнитное перемешивание жидкого металла) или в условиях повторного нагрева, приводящих к гомогенизации углерода и марганца посредством диффузии.

В частности, предпочтительным является осуществление процессов литья полуобработанных продуктов в виде тонкого сляба (толщиной в несколько сантиметров) или тонкой полосы, поскольку эти процессы, в общем, связаны с уменьшением локальных композиционных неоднородностей.

С помощью примера, которым данное изобретение не ограничивается, показаны результаты, предпочтительные признаки которых обсуждаются в изобретении.

Пример

Были выплавлены стали со следующими номинальными составами (содержание выражено в массовых процентах).

После отливки полуобработанный продукт из стали I согласно изобретению повторно нагревали до температуры 1180°С, проводили горячую прокатку до тех пор, пока температура превышала 900°С, для того чтобы достичь толщины 3 мм. Установленное время выдержки после прокатки составило 2 с для полной рекристаллизации, затем продукт охлаждали при скорости более чем 20°С/с с последующим сворачиванием при температуре окружающей среды.

Сравнительные образцы стали повторно нагревали при температуре 1150°С, прокатывали до тех пор, пока температура в конце прокатки превышала 940°С, и затем сворачивали при температуре ниже 450°С.

Рекристаллизованная поверхность составила 100% для всех сталей, часть осажденных карбидов составляла 0% и средний размер зерна имел значения между 9 и 10 микронами.

Механические свойства при растяжении горячекатаных листов были следующие.

По сравнению со сравнительной сталью R1, механические свойства которой уже являются высокими, сталь согласно изобретению делает возможным получение прочности, увеличенной приблизительно на 200 МПа с похожим удлинением.

Чтобы оценить структурную и механическую однородность в процессе деформации было произведено вытягивание чашек, на которых рентгенодифракционным методом исследовали микроструктуру. В случае сравнительной стали R2 наблюдали появление мартенсита всякий раз, когда коэффициент деформации превышал 17%, при этом общая операция вытяжки приводила к разрушению. Анализ показал, что не любая точка соответствует характеристике: % МnL+9.7%CL≥21.66 (фиг.1).

В случае стали согласно изобретению следы мартенсита не были найдены и те же анализы показали, что каждая точка соответствует характеристике: %МnL+9.7%СL≥21.66, таким образом, предотвращая появление мартенсита.

Стальной лист согласно изобретению затем подвергался незначительной деформации на холоде прокатыванием с эквивалентной деформацией 14%. После этого прочность продукта имела значение 1420 МПа и его удлинение на разрыв составляло 42%, т.е. произведение Р=59640 МПа %. Этот продукт, имеющий исключительно высокие механические свойства, обеспечивает большой потенциал для последующей деформации, из-за обратимой пластичности и низкой анизотропии данного продукта.

Более того, после стадий сворачивания, разворачивания и травления, горячекатаный лист стали согласно изобретению и такой же лист стали R1 были затем прокатаны на холоду с тем, чтобы получить полностью рекристаллизованную структуру. Среднее значение размера аустенитного зерна, прочность и удлинение при разрыве показаны в нижеследующей таблице.

Из данных таблицы следует, что стальной лист, произведенный согласно изобретению, среднее значение размера зерна которого составляет 4 микрона, дает особенно выгодное сочетание прочность/удлинение и значительное увеличение прочности по сравнению со сталью сравнения. Как в случае с горячекатаными листовыми продуктами, эти свойства получены с очень высокой однородностью в продукте, без следов мартенсита после деформации.

Испытания на равное двуосное растяжение с применением полусферического пуансона диаметром 75 мм, которые выполняли на холоднокатаном и отожженом листе толщиной 1.6 мм согласно изобретению, дали предельную глубину волочения 33 мм, что демонстрирует исключительную способность к деформации. Испытания на изгиб, выполненные на таком же листе, показали, что критическая деформация до появления трещин составляла более 50%.

Стальной лист, полученный в соответствии с изобретением, подвергали деформации на холоду посредством прокатывания с эквивалентным коэффициентом деформации 8%.

После этого прочность продукта имела значение 1420 МПа и его удлинение при разрыве составляло 48%, т.е. произведение Р=68160 МПа %.

Таким образом, вследствие особенно высоких механических свойств очень однородного механического поведения и микроструктурной стабильности горячекатанные или холоднокатанные стали согласно изобретению будут преимущественно применяться для тех областей, где необходимо достижение высокой способности к деформации и очень высокой прочности. При применении в автомобильной промышленности преимущества сталей будут использованы для производства структурных частей, элементов жесткости и даже для внешних частей.

Реферат

Изобретение относится к области металлургии. Для обеспечения предела прочности по меньшей мере 1200 МПа или даже 1400 МПа в сочетании с таким удлинением, что произведение Р - прочности на удлинение на разрыв имеет значение больше чем 60000 МПа % или 50000 МПа %, и однородных механических свойств горячекатаный или холоднокатаный лист выполняют из стали, химический состав которого включает (мас.%): 0.85%≤C≤1.05%; 16%≤Mn≤19%; Si≤2%; Аl≤0.050%; S≤0.030%; P≤0.050%; N≤0.1%; и при необходимости один или более элементов, выбранных из группы: Cr≤1%; Mo≤1.50%; Ni≤1%; Cu≤5%; Ti≤0.50%; Nb≤0.50%; V≤0.50%; остальное железо и неизбежные примеси, рекристаллизованная поверхность которых составляет 100%, поверхность осажденных карбидов стали составляет 0% и среднее значение размера зерна стали меньше или равно 10 микронам. Для получения горячекатаного листа полуобработанный продукт из этой стали нагревают до температуры между 1100 и 1300°С, прокатывают с температурой окончания прокатки 900°С или выше, выдерживают, затем охлаждают со скоростью 20°С/с или выше и сматывают его в рулон при температуре 400°С или ниже. Горячекатаный лист подвергают, по меньшей мере, одному циклу обработки, каждый из которых включает холодную прокатку листа при одном или более последовательных проходах и рекристаллизационный отжиг. 7 н. и 11 з.п. ф-лы, 3 табл., 1 ил.

Формула

0,85≤С≤1,05

16≤Mn≤19

Si≤2

Аl≤0,050

S≤0,030

P≤0,050

N≤0,1

и при необходимости один или более элементов, выбранных из группы:

Cr≤1

Mo≤1,50

Ni≤1

Cu≤5

Ti≤0,50

Nb≤0,50

V≤0,50

железо и

неизбежные примеси - остальное,

при этом рекристаллизованная поверхность стали составляет 100%, поверхность осажденных карбидов стали - 0%, и среднее значение размера зерна стали меньше или равно 10 мкм.

0,85≤С≤1,05

16≤Mn≤19

Si≤2

Al≤0,050

S≤0,030

P≤0,050

N≤0,1

и при необходимости один или более элементов, выбранных из группы:

Cr≤1

Мо≤1,50

Ni≤1

Cu≤5

Ti≤0,50

Nb≤0,50

V≤0,50

железо и

неизбежные примеси - остальное,

при этом рекристаллизованная поверхность стали составляет 100%, поверхность осажденных карбидов стали составляет 0%, и среднее значение размера зерна стали меньше или равно 5 мкм.

0,85≤C≤1,05

16≤Mn≤19

Si≤2

Аl≤0,050

S≤0,030

P≤0,050

N≤0,1

и при необходимости один или более элементов, выбранных из группы:

Cr≤1

Mo≤1,50

Ni≤1

Cu≤5

Ti≤0,50

Nb≤0,50

V≤0,50

железо и

неизбежные примеси - остальное,

отливку из этой стали полуобработанного продукта, нагрев его до температуры между 1100 и 1300°С, прокатку с температурой окончания прокатки 900°С или выше, при необходимости выдержку в течение времени, обеспечивающую рекристаллизованную поверхность стали до 100%, затем охлаждение листа со скоростью 20°С/с или выше и смотку его в рулон при температуре 400°С или ниже, при этом получают лист, имеющий предел прочности более 1200 МПа, а произведение прочности на удлинение на разрыв больше, чем 65000 МПа %.

Документы, цитированные в отчёте о поиске

Сверхвысокопрочная аустенитно-стареющая сталь с высокой ударной вязкостью при криогенной температуре

Комментарии