Сверхвысокопрочная аустенитно-стареющая сталь с высокой ударной вязкостью при криогенной температуре - RU2203330C2

Код документа: RU2203330C2

Чертежи

Описание

Область техники

Изобретение относится к листам из сверхвысокопрочной свариваемой низколегированной стали, обладающей высокой ударной вязкостью при криогенных

температурах как в основном стальном листе, так и в зоне термического влияния (ЗТВ) при сварке. Кроме того, изобретение относится к способу получения таких стальных листов.

Предшествующий уровень техники

В описании использовано множество технических терминов. Для удобства непосредственно перед формулой изобретения приводится расшифровка использованных

терминов.

Часто возникает необходимость в хранении и перевозке летучих жидкостей под давлением при криогенных температурах, т.е. при температурах ниже чем приблизительно -40o С (-40oF). Например, существует потребность в контейнерах для хранения и перевозки сжиженного природного газа под давлением (СПГД) в широком интервале от около 1035 кПа (150 фунтов на дюйм2) до около 7590 кПа (1100 фунтов на дюйм2) и при температуре от около -123oС (-190oF) до около -62oС (-80oF). Также существует потребность в контейнерах, позволяющих безопасно и экономично хранить и перевозить другие летучие жидкости с высоким давлением пара, такие как метан, этан и пропан, при криогенных температурах. Для того чтобы изготовить такие контейнеры из сварной стали, эта сталь должна иметь соответствующую прочность, позволяющую выдержать давление жидкости, и вязкость, позволяющую исключить возникновение разрушения, т.е. аварийных ситуаций, в рабочих условиях как в основной стали, так и в ЗТВ.

Температура перехода из вязкого состояния в хрупкое (ТПВХ) разделяет два режима разрушения в конструкционных сталях. При температуре ниже ТПВХ разрушение стали происходит в виде низкоэнергетического хрупкого излома, а при температурах выше ТПВХ разрушение стали происходит в виде высокоэнергетического вязкого излома. Сварные стали, используемые для изготовления контейнеров для хранения и перевозки в условиях упомянутых выше применений при криогенных температурах и для других видов эксплуатации под нагрузкой при криогенных температурах, должны иметь ТПВХ значительно ниже температуры эксплуатации как в основной стали, так в ЗТВ, чтобы исключить разрушение в виде низкоэнергетического хрупкого излома.

Никелевые стали, обычно применяемые в конструкциях, работающих при криогенных температурах, например стали с содержанием никеля более 3 мас.%, имеют низкую ТПВХ, но при этом они также имеют относительно низкую прочность на растяжение. Обычно промышленные стали, содержащие 3,5 мас. % Ni, 5,5 мас. % Ni и 9 мас.% Ni, имеют ТПВХ соответственно около -100oС (-150oF), -155oC (-250oF) и -175oС (-280oF) и прочность на растяжение до около 485 МПа (70 килофунтов/кв.дюйм), 620 МПа (90 килофунтов/кв.дюйм) и 830 МПа (120 килофунтов/кв.дюйм) соответственно. Для достижения такой комбинации прочности и ударной вязкости эти стали обычно подвергают дорогостоящей обработке, например двойному отпуску. Для применений при криогенных температурах в промышленности сейчас используются перечисленные выше никелевые стали благодаря их хорошей ударной вязкости при низких температурах, но при этом необходимо учитывать их относительно низкую прочность на растяжение. Этим обусловлено то, что для применения при криогенных температурах под нагрузкой обычно требуется сталь, имеющая большую толщину. Следовательно, использование этих никелевых сталей для применения под нагрузкой при криогенных температурах неэкономично в силу высокой стоимости стали вместе с необходимой толщиной стали.

С другой стороны, некоторые известные промышленные низко- и среднеуглеродистые высокопрочные низколегированные (ВПНЛ) стали, например марки AISI 4320 и 4330, позволяют обеспечить более высокую прочность на растяжение (например, выше 830 МПа) (120 килофунтов/кв.дюйм) и низкую стоимость, но при этом имеют относительно высокую ТПВХ вообще и особенно в зоне термического влияния (ЗТВ) при сварке. Обычно для этих сталей характерно понижение свариваемости и низкотемпературной ударной вязкости по мере увеличения прочности на растяжение. По этой причине современные известные промышленные ВПНЛ стали обычно не рассматриваются в качестве материалов, пригодных к применению при криогенных температурах. Высокая ТПВХ в ЗТВ таких сталей обычно объясняется образованием нежелательных микроструктур, возникающих в результате тепловых циклов при сварке в крупнозернистой и межкритически повторно нагретой ЗТВ, т.е. в ЗТВ, нагретой до температуры в интервале от температуры фазового превращения Ас1 до температуры фазового превращения Ас3 (см. в расшифровке определения температур фазового превращения Ac1 и Ас3). ТПВХ существенно возрастает с увеличением размера зерна и охрупчивающих микроструктурных составляющих, таких как участки мартенсита-аустенита (МА) в ЗТВ. Например, ТПВХ в ЗТВ известной ВПНЛ стали Х100 для нефте- и газопроводов выше, чем приблизительно -50oС (-60oF). Существует важный стимул в области энергосбережения и транспортировки, чтобы разработать новые стали, которые бы соединили в себе низкотемпературную ударную вязкость вышеупомянутых промышленных никелевых сталей с высокой прочностью и экономичностью ВПНЛ сталей, а также обеспечили отличную свариваемость и требуемые характеристики по всей толщине, т. е. практически однородные микроструктуру и свойства (например, прочность и ударную вязкость) при толщине более 2,5 см (1 дюйм).

Для некриогенных применений большинство известных промышленных низко- и среднеуглеродистых ВПНЛ сталей в силу их относительно низкой ударной вязкости при высокой прочности либо рассчитываются на использование только части их прочности, либо альтернативно обрабатываются до получения более низкой прочности, чтобы обеспечить приемлемую ударную вязкость. В инженерных применениях такие решения приводят к увеличению толщины профиля, следовательно, к увеличению веса элементов и, в конечном итоге, к более высокой стоимости по сравнению с тем случаем, когда полностью может быть использована потенциально высокая прочность ВПНЛ сталей. В некоторых важных применениях, таких как машиностроительные зубчатые передачи, используются стали, содержащие более чем около 3 мас.% Ni (например, AISI 48XX, SAE 93XX, и т.д.) для сохранения достаточной ударной вязкости. Однако такое решение сопряжено со значительными затратами на получение высокой прочности ВПНЛ сталей. Еще одной проблемой, связанной с использованием стандартных промышленных ВПНЛ сталей, является водородное растрескивание в ЗТВ, особенно при применении сварки с низкой погонной энергией.

Существует большой экономический стимул и определенная техническая потребность в экономичном повышении ударной вязкости низколегированных сталей при высокой и ультравысокой прочности. В частности, существует потребность в стали, которая бы при умеренной цене обладала ультравысокой прочностью, например, прочность на растяжение выше 830 МПа (120 килофунтов/кв.дюйм) и отличной ударной вязкостью при криогенной температуре, например, ТПВХ ниже чем около -73oС (100oF), как в основном листе, так и в ЗТВ, для технического применения при криогенных температурах.

Следовательно, основная задача настоящего изобретения состоит в том, чтобы усовершенствовать известные технологии производства ВПНЛ сталей, применимых при криогенных температурах, в трех ключевых областях: (i) понижения ТПВХ до менее чем около -73oС (-100oF) в основной стали и ЗТВ при сварке; (ii) обеспечения прочности на растяжение выше чем 830 МПа (120 килофунтов/кв. дюйм); и (iii) обеспечения высокой свариваемости. К другим задачам изобретения относится получение вышеупомянутых ВПНЛ сталей с практически однородной по всей толщине микроструктурой и свойствами при толщине более чем около 2,5 см (1 дюйм) с использованием современных методов обработки, чтобы обеспечить экономически возможное применение этих сталей в промышленных процессах с криогенными температурами.

Краткое

изложение сущности изобретения

Согласно перечисленным выше задачам изобретения предложен способ обработки, при котором сляб из

низколегированной стали с заданным химическим составом

подогревают до соответствующей температуры, затем подвергают горячей прокатке для получения стального листа и быстро охлаждают в конце горячей

прокатки посредством закалки подходящей жидкостью,

например, водой до температуры прекращения закалки (ТПЗ), чтобы получить микрослоистую микроструктуру, содержащую предпочтительно около 2-10 об.%

тонких слоев аустенита и около 90-98 об.% пластинок

преимущественно мелкозернистого мартенсита и мелкозернистого нижнего бейнита. В одном варианте изобретения стальной лист охлаждают на воздухе до

температуры окружающей среды. В другом варианте

изобретения стальной лист подвергают практически изотермической выдержке при ТПЗ в течение около пяти минут, после чего охлаждают на воздухе до

температуры окружающей среды. Еще в одном варианте

изобретения стальной лист медленно охлаждают со скоростью менее чем около 1oС в секунду (1,8oF/с) в течение около пяти минут,

после чего охлаждают на воздухе до температуры

окружающей среды. В контексте данного описания под закалкой подразумевается ускоренное охлаждение любым средством, при котором используется жидкость,

выбираемая с учетом ее свойства увеличивать

скорость охлаждения стали в противоположность воздушному охлаждению стали до температуры окружающей среды.

Также согласно задачам изобретения стали, обработанные согласно изобретению, особенно подходят для многих применений при криогенных температурах за счет того, что эти стали имеют следующие характеристики предпочтительно для стального листа толщиной около 2,5 см (1 дюйм) и более: (i) ТПВХ ниже чем около -73oС (-100oF) в основной стали и в ЗТВ при сварке; (ii) прочность на растяжение выше около 830 МПа (120 килофунтов/кв.дюйм), предпочтительно выше чем около 860 МПа (125 килофунтов/кв.дюйм), наиболее предпочтительно выше чем около 900 МПа (130 килофунтов/кв.дюйм), (iii) более высокую свариваемость; (iv) практически однородную микроструктуру и свойства по всей толщине, и (v) повышенную ударную вязкость по сравнению со стандартными промышленными ВПНЛ сталями. Эти стали могут иметь прочность на растяжение выше, чем около 930 МПа (135 килофунтов/кв.дюйм), или выше чем 965 МПа (140 килофунтов/кв.дюйм), или выше чем около 1000 МПа (145 килофунтов/кв.дюйм).

Краткое

описание чертежей

В дальнейшем изобретение

поясняется описанием примеров его выполнения со ссылками на прилагаемые чертежи, на которых

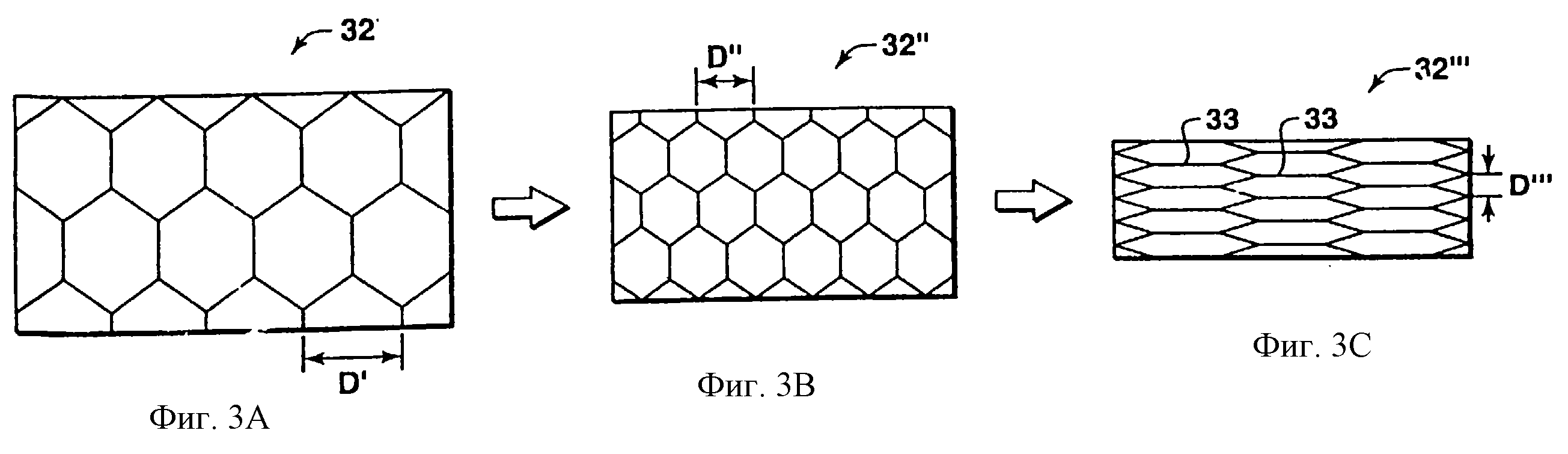

фиг. 1 схематически изображает непрерывное

фазовое превращение при охлаждении (НФПО),

иллюстрирующее, как процесс старения аустенита согласно изобретению формирует микрослоистую микроструктуру в предлагаемой стали;

фиг. 2А

(известное

решение) схематически иллюстрирует

распространение скольной трещины через границы пластинок в смешанной микроструктуре из нижнего бейнита и мартенсита в обычной стали;

фиг. 2В

схематически

иллюстрирует ход извилистой трещины,

обусловленный наличием аустенитной фазы в микрослоистой микроструктуре предлагаемой стали;

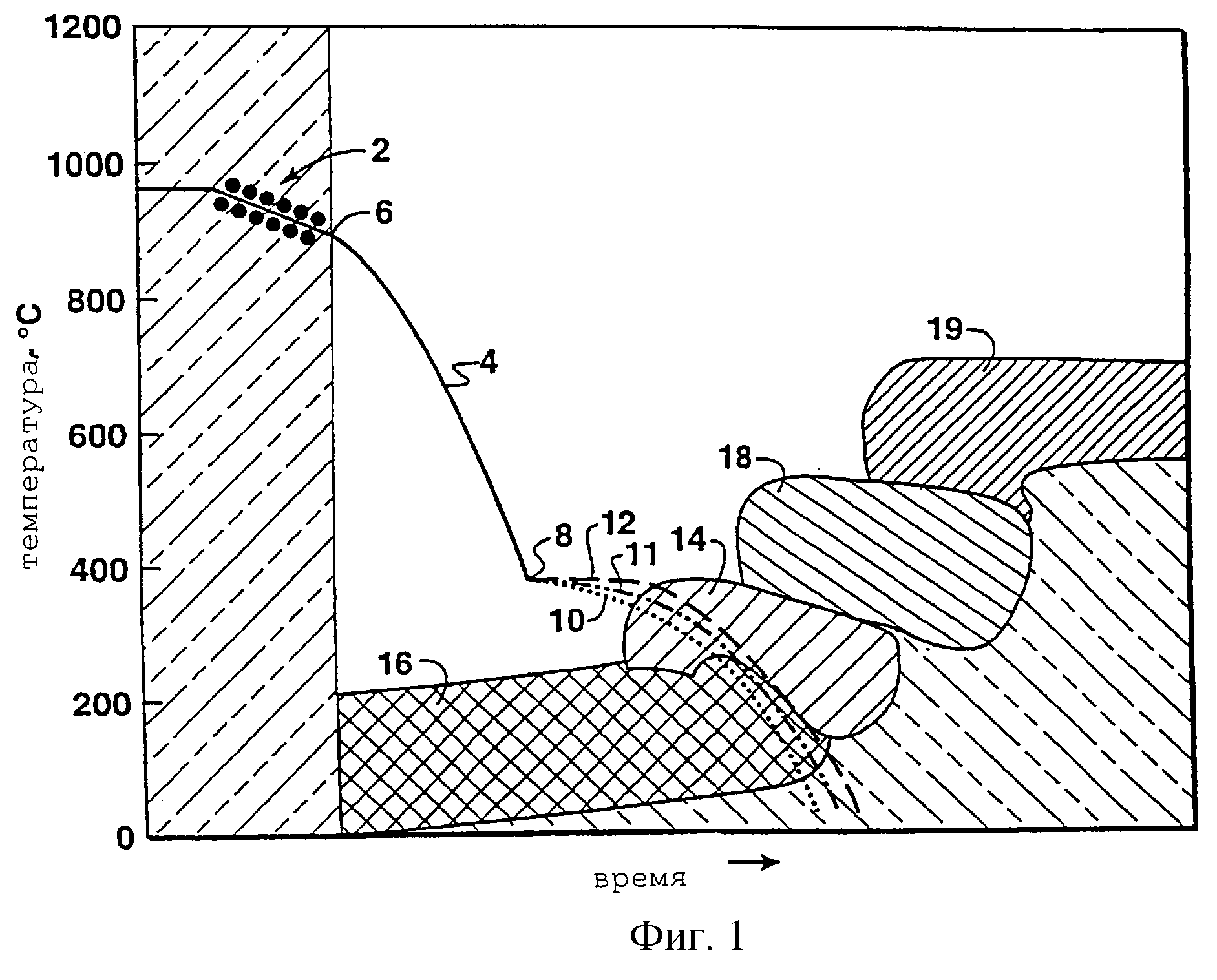

фиг.3А схематически иллюстрирует размер зерна

аустенита в

стальном слябе после повторного нагрева

согласно изобретению;

фиг. 3В схематически иллюстрирует предшествующий размер зерна аустенита (см. расшифровку) в стальном слябе после

горячей

прокатки в интервале температур, в котором

происходит рекристаллизация аустенита, но до горячей прокатки в интервале температур, в котором не происходит рекристаллизация аустенита, согласно

изобретению и

фиг. 3С схематически

изображает вытянутую плоскую структуру (в форме "лепешки") зерна в аустените с очень малым эффективным размером зерна в направлении по толщине стального

листа после завершения ТМРП согласно

изобретению.

Несмотря на то что изобретение описано на примере предпочтительных вариантов выполнения, оно ими не ограничивается. Напротив, изобретение охватывает все альтернативы, модификации и эквиваленты, которые могут подпадать под объем защиты изобретения, определяемой формулой изобретения.

Подробное описание

изобретения

Изобретение относится к

разработке новых ВПНЛ сталей, которые решают перечисленные выше проблемы. В основу изобретения положена новая комбинация химического состава стали и

обработки, которая обеспечивает внутреннее и

микроструктурное термическое улучшение с более низкой ТПВХ, а также повышает ударную вязкость при высокой прочности на растяжение. Внутреннее термическое

улучшение достигается за счет рационального

баланса важных легирующих элементов в стали, как будет подробно описано. Микроструктурное термическое улучшение достигается за счет очень мелкого

эффективного размера зерна, а также обеспечения

микрослоистой микроструктуры. Как видно на фиг.2В, микрослоистая микроструктура предлагаемых сталей предпочтительно состоит из чередующихся пластинок

28 преимущественно либо мелкозернистого нижнего

бейнита, либо мелкозернистого мартенсита и тонких слоев 30 аустенита. Предпочтительно средняя толщина тонких слоев 30 аустенита составляет меньше чем

около 10% средней толщины пластинок 28. Наиболее

предпочтительно средняя толщина тонких слоев 30 аустенита составляет около 10 нм, а средняя толщина пластинок 28 составляет около 0,2 мкм.

В настоящем изобретении используется старение аустенита для того, чтобы облегчить образование микрослоистой микроструктуры за счет сохранения требуемых тонких слоев аустенита при температуре окружающей среды. Как известно специалистам, старение аустенита - это процесс, в котором старение аустенита в нагретой стали происходит до охлаждения стали в интервале температур, при котором аустенит обычно превращается в бейнит и/или мартенсит. Известно, что старение аустенита способствует термической стабилизации аустенита. Уникальная совокупность химического состава стали и обработки согласно изобретению обеспечивает достаточное время задержки начала фазового превращения бейнита после прекращения закалки, чтобы обеспечить соответствующее старение аустенита для образования тонких слоев аустенита в микрослоистой микроструктуре. Например, на фиг.1 сталь, полученная согласно изобретению, подвергается контролируемой прокатке 2 в указанном интервале температур (подробно описан ниже), затем сталь подвергают закалке 4 от момента 6 начала закалки до момента 9 прекращения закалки (т.е. ВПЗ). После прекращения закалки в момент 8 (ВПЗ) (i) в одном варианте стальной лист подвергают практически изотермической выдержке при ТПЗ в течение некоторого времени, предпочтительно до около 5 мин, с последующим охлаждением на воздухе до температуры окружающей среды, как показано штриховой линией 12, (ii) в другом варианте стальной лист медленно охлаждают от ТПЗ со скоростью меньше 1,0oС в секунду (1,8oF/с) в течение около 5 мин, до охлаждения стального листа на воздухе до температуры окружающей среды, как показано штрихпунктирной линией 11, (iii) еще в одном варианте изобретения стальной лист охлаждают на воздухе до температуры окружающей среды, как показано пунктирной линией 10. В любом из этих вариантов изобретения тонкие слои аустенита сохраняются после образования пластинок нижнего бейнита в области 14 нижнего бейнита и пластинок мартенсита в области 16 мартенсита. Область 18 верхнего бейнита и область 19 феррита/перлита устраняются. В предлагаемых сталях старение аустенита усиливается за счет новой комбинации химического состава и обработки, описанных ниже.

Бейнитная и мартенситная составляющие и аустенитная фаза микрослоистой микроструктуры служат для использования свойств сверхпрочности нижнего бейнита и мелкозернистого пластинчатого мартенсита, а также высокого сопротивления аустенита хрупкому разрушению. Микрослоистая микроструктура оптимизируется таким образом, чтобы существенно повысить извилистость хода трещины и тем самым увеличить сопротивление распространению трещины, обеспечив тем самым значительную микроструктурную вязкость.

Исходя из вышесказанного предложен способ получения листа из сверхвысокопрочной стали, имеющей микрослоистую микроструктуру, содержащую около 2-10 об. % тонких слоев аустенита и около 90-98 об.% пластинок преимущественно мелкозернистого мартенсита и мелкозернистого нижнего бейнита, заключающийся в том, что (а) нагревают стальной сляб до температуры предварительного нагрева, достаточно высокой, чтобы (i) существенно гомогенизировать стальной сляб, (ii) растворить практически все карбиды и карбонитриды ниобия и ванадия в стальном слябе и (iii) сформировать мелкие исходные зерна аустенита в стальном слябе; (b) подвергают стальной сляб обжатию для получения стального листа за один или несколько проходов горячей прокатки в первом интервале температур, в котором происходит рекристаллизация аустенита; (с) снова подвергают обжатию стальной лист за один или несколько проходов горячей прокатки во втором интервале температур, который ниже температуры Тnr и выше температуры фазового превращения Аr3; (d) закаливают стальной лист при скорости охлаждения около 10-40oС в секунду (18-72oF/с) до температуры прекращения закалки (ТПЗ), которая предпочтительно ниже температуры фазового превращения Ms плюс 100oС (360oF) и выше температуры фазового превращения Ms, и прекращают закалку. В другом варианте выполнения изобретения стальной лист дополнительно охлаждают на воздухе от ТПЗ до температуры окружающей среды. Еще в одном варианте изобретения стальной лист подвергают практически изотермической выдержке при ТПЗ до около 5 мин, прежде чем охладить стальной лист на воздухе до температуры окружающей среды. В следующем варианте изобретения дополнительно обеспечивают медленное охлаждение стального листа от ТПЗ со скоростью менее чем около 1,0oС в секунду (1,8oF/с) в течение около 5 мин, прежде чем охладить стальной лист на воздухе до температуры окружающей среды. Такая обработка облегчает фазовое превращение микроструктуры стального листа с получением около 2-10 об.% тонких слоев аустенита и около 90-98 об. % пластинок преимущественно мелкозернистого мартенсита и мелкозернистого нижнего бейнита (см. в расшифровке определения температуры Тnr и температур фазового превращения Аr3 и Ar1).

Для того чтобы обеспечить ударную вязкость при температуре окружающей среды и криогенных температурах, пластинки в микрослоистой микроструктуре предпочтительно содержат преимущественно нижний бейнит или мартенсит. Предпочтительно существенно уменьшить образование охрупчивающих составляющих, таких как верхний бейнит, двойникованный мартенсит и МА. В контексте настоящего изобретения и формулы изобретения термин "преимущественно" означает, по меньшей мере, 50 об.%. Остальная часть микроструктуры второй фазы может содержать дополнительный мелкозернистый нижний бейнит, дополнительный мелкозернистый пластинчатый мартенсит или феррит. Более предпочтительно, чтобы микроструктура второй фазы содержала, по меньшей мере, около 60-80 об.% мелкозернистого нижнего бейнита или мелкозернистого пластинчатого мартенсита. Еще более предпочтительно, чтобы микроструктура содержала, по меньшей мере, около 90 об.% нижнего бейнита или пластинчатого мартенсита.

Стальной сляб, обработанный согласно изобретению, изготавливают обычным способом, и в одном варианте выполнения изобретения он содержит железо и следующие легирующие элементы, взятые предпочтительно в пределах, приведенных в таблице.

Иногда в сталь добавляют хром (Сr), предпочтительно до около 1,0 мас. %, наиболее предпочтительно около 0,2-0,6 мас.%.

Иногда в сталь добавляют кремний (Si), предпочтительно до около 0,5 мас. %, более предпочтительно 0,01-0,5 мас. %, наиболее предпочтительно около 0,05-0,1 мас.%.

Сталь предпочтительно содержит по меньшей мере, около 1 мас.% никеля. Содержание никеля в стали можно увеличить выше около 3 мас.%, если требуется улучшить характеристики после сварки. Ожидается, что каждый дополнительный 1% никеля снизит ТПВХ стали приблизительно на 10oС (18oF). Содержание никеля предпочтительно должно быть меньше 9 мас.%, наиболее предпочтительно менее чем около 6 мас.%. Для уменьшения стоимости стали предпочтительно минимизировать содержание никеля. Если содержание никеля превышает 3 мас.%, то можно снизить содержание марганца от около 0,5 мас.% до 0,0 мас.%.

Иногда в сталь добавляют бор (В), предпочтительно до около 0,0020 мас.%, наиболее предпочтительно 0,0006-0,0010 мас.%.

Кроме того, предпочтительно практически свести к минимуму остаточные примеси в стали. Содержание фосфора (Р) предпочтительно должно быть менее около 0,01 мас.%. Содержание серы (S) предпочтительно должно быть менее около 0,004 мас.%. Содержание кислорода (О) предпочтительно должно быть менее 0,002 мас.%.

Обработка стального сляба

(1) Снижение ТПВХ

Обеспечение низкой

ТПВХ, например, ниже чем около -73oС (-100oF)

является ключевой задачей при разработке новых ВПНЛ сталей, предназначенных для применения при криогенных

температурах.

Техническая проблема заключается в том, чтобы сохранить/увеличить прочность при

современной технологии производства ВПНЛ сталей, понизив при этом ТПВХ, особенно в ЗТВ. В настоящем

изобретении

используется совокупность легирования и обработки, направленная на изменение внутренних

и микроструктурных вкладов в сопротивление разрушению, чтобы получить низколегированную сталь с

высокими

свойствами при криогенных температурах как в основном листе, так и в ЗТВ, как будет описано

ниже.

В настоящем изобретении для снижения ТПВХ основной стали используется микроструктурное термическое улучшение. Такое микроструктурное термическое улучшение заключается в уменьшении предшествующего размера зерна аустенита, изменении морфологии зерна посредством обработки с использованием термомеханически регулируемой прокатки (ТМРП) и получении микрослоистой микроструктуры в мелких зернах, все это нацелено на увеличение межфазной площади большеугловых границ на единицу объема в стальном листе. Как известно специалистам, термин "зерно" означает отдельный кристалл в поликристаллическом материале, а "граница зерна" означает узкую зону в металле, соответствующую переходу от одной кристаллографической ориентации к другой, разделяющую тем самым одно зерно от другого. В данном контексте "большеугловая граница зерна" означает границу зерна, разделяющую два соседних зерна, кристаллографические ориентации которых отличаются более чем на 8o. Понятие "большеугловая граница или поверхность раздела" означает границу или поверхность раздела, которая действительно ведет себя как большеугловая граница зерна, т.е. имеет тенденцию к отклонению распространения трещины или разрушения и тем самым обуславливает извилистость траектории разрушения.

Вклад ТМРП в суммарную межфазную площадь большеугловых границ на единицу объема,

Sv, определяется следующим уравнением:

где d - средний размер зерна аустенита в горячекатаном стальном листе перед прокаткой в интервале температур, в котором не происходит рекристаллизация аустенита (предшествующий размер зерна аустенита);

R - степень обжатия (первоначальная толщина стального сляба/окончательная толщина стального листа); и

r - процент обжатия по толщине стали в результате горячей прокатки в интервале температур, в котором не происходит рекристаллизация аустенита.

Хорошо известно, что по мере увеличения Sv стали ТПВХ уменьшается в результате отклонения трещины и сопутствующей этому извилистости в ходе разрушения на большеугловых границах. В промышленной практике ТМРП величина R фиксируется для заданной толщины листа, а верхний предел значения r обычно составляет 75. Как следует из представленного выше уравнения, для данных значений R и r можно существенно увеличить Sv посредством уменьшения d. Для уменьшения d в предлагаемых сталях применяется микролегирование Ti-Nb в комбинации с оптимизированной практикой ТМРП. При одинаковой суммарной величине обжатия при горячей прокатке/деформации в стали с исходно более мелким размером зерна аустенита будет получен более мелкий окончательный размер зерна аустенита. Следовательно, в изобретении количество добавок Ti-Nb оптимизировано для практики с низким подогревом и получения необходимого замедления роста зерна аустенита во время ТМРП. Как показано на фиг.3А, используется относительно низкая температура подогрева, предпочтительно между около 955 и 1065oС (1750-1950oF), для получения изначально среднего размера D' зерна аустенита менее чем около 120 мкм в подогретом стальном слябе 32' перед горячей деформацией. Обработка в соответствии с изобретением исключает чрезмерный рост зерна аустенита, который имеет место при использовании более высоких температур подогрева, т. е. выше чем около 1095oС (2000oF) в обычной ТМРП. Чтобы способствовать обусловленному динамической рекристаллизацией измельчению зерна, при горячей прокатке применяются большие обжатия, более 10% за один проход, в интервале температур, в котором происходит рекристаллизация аустенита. Как показано на фиг. 3В, согласно изобретению обеспечивается средний предшествующий размер зерна аустенита D'' (т.е. d) менее 30 мкм, предпочтительно менее около 20 мкм, и наиболее предпочтительно менее около 10 мкм в стальном слябе 32'' после горячей прокатки (деформации) в интервале температур, в котором происходит рекристаллизация аустенита, но до горячей прокатки в интервале температур, в котором не происходит рекристаллизация аустенита. Кроме того, для получения эффективного уменьшения роста зерна в направлении по толщине, большие обжатия, предпочтительно более 70% суммарно, выполняются в интервале температур ниже температуры Тnr, но выше температуры фазового превращения Аr3. На фиг.3С показано, что ТМРП согласно изобретению приводит к образованию в аустените вытянутой структуры в форме "лепешки" в готовом горячекатаном стальном листе 32''' с очень мелким действительным размером зерна D''' в направлении по толщине, например, действительный размер зерна D''' меньше около 10 мкм, предпочтительно меньше около 8 мкм и наиболее предпочтительно меньше около 5 мкм, что увеличивает межфазную площадь большеугловых границ, например, 33, на единицу объема в стальном листе 32''', как будет понятно специалистам.

Более подробно, предложенную сталь получают посредством формирования сляба с заданным описанным составом, нагрева сляба до температуры около 955-1065oС (1750-1950oF), горячей прокатки сляба для получения стального листа за один или несколько проходов с обжатием на 30-70% в первом интервале температур, в котором происходит рекристаллизация аустенита, например выше температуры Тnr, и следующей горячей прокатки стального листа за один или несколько проходов с обжатием на 40-80 % во втором интервале температур, который ниже температуры Тnr и выше температуры фазового превращения Аr3. Затем этот горячекатаный лист подвергают закалке при скорости охлаждения около 10-40oС в секунду (18-72oF/с) до подходящей ТПЗ, которая ниже температуры фазового превращения Ms плюс 100oС (180oF) и выше приблизительно температуры фазового превращения Ms, и прекращают закалку в этот момент. В другом варианте изобретения после окончания закалки стальному листу дают остыть на воздухе до температуры окружающей среды от ТПЗ, как показано пунктирной линией 10 на фиг.1. В следующем варианте изобретения после прекращения закалки стальной лист подвергают практически изотермической выдержке при ТПЗ в течение некоторого времени, предпочтительно до около 5 мин, а затем охлаждают на воздухе до температуры окружающей среды, как показано штриховой линией 12 на фиг.1. В еще одном варианте изобретения, показанном штрих-пунктирной линией 11 на фиг.1, стальной лист медленно охлаждают от ТПЗ со скоростью, которая меньше скорости охлаждения на воздухе, т.е. менее около 1oС в секунду (1,8oF/с), предпочтительно в течение времени до около 5 минут. По меньшей мере, в одном варианте изобретения температура фазового превращения Ms составляет около 350oС (662oF), следовательно, температура фазового превращения Мs плюс 100oС (180oF) составляет около 450oС (842oF).

Стальной лист можно подвергать практически изотермической выдержке при ТПЗ любым известным подходящим способом, например, поместив на него термопокрытие. Медленное охлаждение стального листа после прекращения закалки можно осуществлять любым известным подходящим способом, например, накрыв его теплоизоляционным покрытием.

Как будет понятно специалистам, понятие "процент обжатия" по толщине относится к проценту уменьшения толщины стального сляба или листа перед упомянутым обжатием. Только в целях пояснения, не ограничивающего объем изобретения, стальной сляб толщиной около 25,4 см (10 дюймов) можно обжать приблизительно на 50% (относительное обжатие 50%) в первом интервале температур до толщины около 12,7 см (5 дюймов), затем обжать приблизительно на 80% (относительное обжатие 80%) во втором интервале температур до толщины около 2,5 см (1 дюйм). Под "слябом" в данном контексте подразумевается плоская стальная заготовка любого размера.

Стальной сляб

предпочтительно нагревают какими-либо подходящими средствами, чтобы повысить температуру практически всего

сляба, предпочтительно всего сляба, до заданной температуры подогрева,

например, поместив

сляб в печь на некоторый период времени. Конкретную температуру подогрева, которая должна использоваться для

какого-либо состава стали в пределах настоящего изобретения, специалист

сможет легко

определить экспериментально или путем расчетов с помощью подходящих моделей. Кроме того, специалист сможет легко

определить температуру печи и время нагрева, необходимое для повышения

температуры

практически всего сляба, предпочтительно всего сляба, до требуемой температуры

подогрева, обратившись к

стандартным публикациям в этой области.

За исключением температуры подогрева, которая относится практически ко всему слябу, последующие температуры, упоминаемые при описании предлагаемого способа обработки, являются температурами, измеренными на поверхности стали. Температуру поверхности стали можно измерить, например, с помощью оптического пирометра или любого другого устройства, пригодного для измерения температуры поверхности стали. Упоминаемые здесь скорости охлаждения относятся к скоростям в центре или практически в центре толщины листа, а температура прекращения закалки (ТПЗ) является максимальной, или практически максимальной, температурой, достигаемой на поверхности листа после прекращения закалки за счет теплоты, передаваемой из середины толщины листа. Например, во время экспериментальных нагревов стального состава согласно изобретению в центре, или практически в центре толщины стального листа, помещали термопару для измерения температуры в центре, а температуру поверхности измеряли с помощью оптического пирометра. Определяют корреляцию между температурой в центре и температурой поверхности для использования во время последующей обработки такого же, или практически такого же состава стали, чтобы можно было определить температуру в центре путем прямого измерения температуры поверхности. Специалист сможет также определить требуемую температуру и расход охлаждающей жидкости для достижения требуемой скорости ускоренного охлаждения, обратившись к опубликованным стандартам в этой области.

При любом составе стали в рамках настоящего изобретения температура, которая определяет границу между диапазоном рекристаллизации и диапазоном отсутствия рекристаллизации, т.е. температура Тnr, зависит от химического состава стали, особенно концентрации углерода и ниобия, от температуры подогрева перед прокаткой и степени обжатия, обеспечиваемой во время проходов прокатки. Специалисты смогут определить эту температуру для конкретной стали согласно изобретению экспериментально или с помощью модельных расчетов. Аналогично температуры фазового превращения Аr3 и Ms, упоминаемые в данном контексте, специалисты смогут определить для любой стали согласно изобретению экспериментальным путем или с помощью модельных расчетов.

В результате описанной практики ТМРП обеспечивается высокое значение Sv. Кроме того, как видно на фиг.2А, микрослоистая микроструктура, получаемая во время старения аустенита, дополнительно увеличивает межфазную площадь за счет обеспечения многочисленных большеугловых поверхностей 29 раздела между пластинками 28 преимущественно нижнего бейнита или мартенсита и тонкими слоями 30 аустенита. Такую микрослоистую конфигурацию, схематически показанную на фиг.2В, можно сравнить с обычной структурой пластинок бейнита/мартенсита без тонких слоев аустенита между пластинками, показанной на фиг.2А. Обычная структура, показанная на фиг.2А, характеризуется малоугловыми границами 20 (т. е. границами, которые действительно ведут себя как малоугловые границы зерен (см. расшифровку)), например, между пластинками 22 преимущественно нижнего бейнита и мартенсита, следовательно, после зарождения трещины 24 скола она может распространяться через границы 20 пластинок без особого изменения направления. В отличие от этого микрослоистая микроструктура в предлагаемых сталях, как показано на фиг.2В, обуславливает значительную извилистость хода трещины. Это объясняется тем, что трещина 26, которая зарождается в пластинке 28, например, нижнего бейнита или мартенсита, меняет плоскости, т. е. изменяет направления на каждой большеугловой поверхности раздела 29 с тонкими слоями 30 аустенита в результате разной ориентации плоскостей скола и скольжения в бейнитной и мартенситной составляющей и аустенитной фазе. Кроме того, тонкие слои 30 аустенита обеспечивают затупление развивающейся трещины 26 в результате дополнительного поглощения энергии, прежде чем трещина 26 распространится через тонкие слои 30 аустенита. Это затупление возникает по нескольким причинам. Во-первых, ГЦК аустенит (см. определение) не имеет свойства ТПВХ и процессы сдвига остаются единственным механизмом продления трещины. Во-вторых, когда нагрузка/напряжение превышает определенное более высокое значение на кончике трещины, метастабильный аустенит может претерпевать фазовое превращение в мартенсит в результате напряжения, что приводит к пластичности, обусловленной фазовым превращением (ПФПР). ПФПР может вызывать существенное поглощение энергии и уменьшать интенсивность напряжения на кончике трещины. И наконец, пластинчатый мартенсит, образующийся в процессах ПФПР, имеет иную ориентацию плоскости спайности и скольжения, чем предшествующие бейнитная и мартенситная составляющие, что делает ход трещины более извилистым. Как видно на фиг.2В, в результате значительно возрастает сопротивление распространению трещин в микрослоистой микроструктуре.

Поверхности раздела бейнит/аустенит или мартенсит/аустенит в предлагаемых сталях имеют высокую прочность межфазной связи, что вызывает отклонение трещин вместо разрыва межфазной связи. Мелкозернистый пластинчатый мартенсит и мелкозернистый нижний бейнит существуют в виде пачек с большеугловыми границами между ними. В "лепешке" образуется несколько пачек. Это обеспечивает дополнительное измельчение структуры, ведущее к увеличению извилистости в распространении трещины через пачки в лепешке. А это приводит к значительному увеличению Sv и, следовательно, к уменьшению ТПВХ.

Хотя описанные выше микроструктурные факторы полезны для снижения ТПВХ в основном стальном листе, они не полностью эффективны для сохранения достаточно низкой ТПВХ в крупнозернистых областях ЗТВ при сварке. Согласно настоящему изобретению предложен способ сохранения достаточно низкой ТПВХ в крупнозернистых областях ЗТВ при сварке за счет использования присущих эффектов легирующих элементов, как будет описано ниже.

Признанные ферритные стали для криогенных температур основаны на объемно-центрированной кубической (ОЦК) кристаллической решетке. Хотя такая кристаллическая система обеспечивает возможность получения высокой прочности экономичным путем, ее недостаток заключается в резком переходе от вязкого к хрупкому разрушению при понижении температуры. Это можно, в основном, объяснить высокой чувствительностью критического разрешенного напряжения сдвига (КРНС) (определение приводится) к температуре в ОЦК системах, где КРНС круто возрастает с уменьшением температур, что затрудняет процессы сдвига и, следовательно, вязкое разрушение. С другой стороны, критическое напряжение для процессов хрупкого разрушения, такого как разрушение по плоскости спайности, менее чувствительно к температуре. Поэтому с понижением температуры разрушение по плоскости спайности становится преобладающим режимом разрушения, ведущим к зарождению низкоэнергетического хрупкого разрушения. КРНС является характерным свойством стали, которое чувствительно к той легкости, с которой дислокации могут поперечно скользить при деформации, т. е. сталь, в которой легче происходит поперечное скольжение, будет иметь низкое КРНС, а значит, и низкую ТПВХ. Известно, что некоторые стабилизаторы гранецентрированной кубической структуры (ГЦК), такие как Ni, способствуют поперечному скольжению, тогда как ОЦК-стабилизирующие легирующие элементы, такие как Si, Al, Mo, Nb и V, препятствуют поперечному скольжению. В настоящем изобретении содержание ГЦК-стабилизирующих легирующих элементов, таких как Ni, предпочтительно оптимизировано с учетом соображений стоимости и их вклада в снижение ТПВХ, при этом легирование Ni предпочтительно составляет, по меньшей мере, около 1,0 мас.% и выше предпочтительнее по меньшей мере, около 1,5 мас. %, а содержание ОЦК-стабилизирующих легирующих элементов в стали существенно уменьшено.

В результате внутреннего и микроструктурного термического улучшения, обусловленного уникальной комбинацией химического состава и обработки сталей согласно изобретению, стали имеют высокую ударную вязкость при криогенных температурах как в основном листе, так и в ЗТВ после сварки. ТПВХ в основном листе и в ЗТВ после сварки в этих сталях ниже чем около -73oС (-100o F), и может быть ниже чем около -107oС (-160oF).

(2) Прочность на растяжение выше 830 МПа (120

килофунтов/кв.дюйм) и

однородность микроструктуры и свойств по

всей толщине

Прочность микрослоистой структуры определяется содержанием углерода в пластинчатом мартенсите и нижнем бейните. В

предлагаемых

низколегированных сталях применяется старение

аустенита для получения содержания аустенита в стальном листе предпочтительно около 2-10 об.%, более предпочтительно по меньшей мере около 5

об.%.

Добавки Ni и Мn в количестве около 1,0-3,0 мас.% и

0,5-2,5 мас.% соответственно являются особенно предпочтительными, так как они обеспечивают требуемую объемную долю аустенита и задержку начала

старения аустенита для бейнита. Добавки меди

предпочтительно около 0,1-1,0 мас. % также улучшают стабилизацию аустенита во время старения аустенита.

Согласно изобретению требуемая прочность достигается при относительно низком содержании углерода с обеспечением сопутствующих преимуществ в смысле свариваемости и ударной вязкости как основной стали, так и ЗТВ. Для достижения прочности на растяжение выше 830 МПа (120 килофунтов/кв.дюйм) предпочтительное минимальное содержание С во всем сплаве составляет около 0,04 мас.%.

Хотя другие легирующие элементы, кроме С, в предлагаемых сталях практически не имеют значения для максимально достижимой прочности стали, желательно, чтобы эти элементы обеспечивали требуемую однородность микроструктуры и прочность по всей толщине для толщины листа более 2, 5 см (1 дюйм) и интервала скоростей охлаждения, необходимых для обеспечения гибкости обработки. Это является важным, так как действительная скорость охлаждения в средней части толстого листа меньше, чем на поверхности. Микроструктура поверхности и центра может таким образом быть совершенно разной, если только сталь не была спроектирована так, чтобы устранить ее чувствительность к разности скоростей охлаждения поверхности и центра листа. В этом отношении очень эффективны легирующие добавки Мn и Мо, и особенно комбинированные добавки Мо и В. В настоящем изобретении эти добавки оптимизированы с учетом факторов прокаливаемости, свариваемости, низкой ТПВХ и экономичности. Как указывалось ранее в настоящем описании, с точки зрения понижения ТПВХ важно, чтобы все легирующие ОЦК добавки были сведены к минимуму. Предпочтительные химические составы и интервалы определены таким образом, чтобы удовлетворить эти и другие требования настоящего изобретения.

(3)

Высокая свариваемость при сварке с низкой погонной энергией

Предлагаемые стали рассчитаны на обеспечение высокой свариваемости. Наиболее важной

проблемой,

особенно при сварке с низкой

погонной энергией, является холодное или водородное растрескивание в крупнозернистой ЗТВ. Было обнаружено, что в предлагаемых сталях на склонность к холодному

растрескиванию особое влияние оказывает

содержание углерода и тип микроструктуры ЗТВ, а не твердость и углеродный эквивалент, которые ранее считались важными параметрами. Чтобы избежать холодного

растрескивания, когда сталь подлежит

сварке без повторного нагрева или при низком повторном нагреве (ниже чем около 100oС (212oF), предпочтительный верхний предел добавления

углерода составляет около 0,1 мас.%. В

контексте настоящего изобретения без ограничения в каком-либо аспекте под "сваркой с низкой погонной энергией" подразумевается сварка с применением энергии дуги

до около 2,5 килоджоулей (кДж) на

миллиметр (кДж/мм) (7,6 кДж/дюйм).

Микроструктуры нижнего бейнита или самоотпущенного пластинчатого мартенсита обеспечивают высокое сопротивление холодному растрескиванию. Другие легирующие элементы в предлагаемых сталях тщательно сбалансированы соразмерно требованиям прокаливаемости и прочности, чтобы обеспечить образование этих желательных микроструктур в крупнозернистой ЗТВ.

Роль легирующих элементов в стальном слябе

Ниже описывается роль разных легирующих элементов и предпочтительные интервалы их концентрации

согласно настоящему

изобретению.

Углерод (С) является одним из наиболее эффективных упрочняющих элементов в стали. Он также соединяется с сильными карбидообразующими элементами в стали, такими как Ti, Nb и V, обеспечивая торможение роста зерна и дисперсионное твердение. Углерод также усиливает прокаливаемость, т.е. способность образовывать более твердую и прочную микроструктуру в стали во время охлаждения. Если содержание углерода меньше 0,04 мас.%, то этого обычно недостаточно для обеспечения требуемого упрочнения, а именно прочности на растяжение выше 830 МПа (120 килофунтов/кв.дюйм), в стали. Если содержание углерода выше чем около 0,12 мас.%, то сталь обычно склонна к холодному растрескиванию во время сварки, и ударная вязкость снижается в стальном листе и в ЗТВ после сварки. Содержание углерода в диапазоне приблизительно 0,04-0,12 мас.% является предпочтительным для получения требуемых микроструктур ЗТВ, т.е. самоотпущенного пластинчатого мартенсита и нижнего бейнита. Еще более предпочтительно, чтобы верхний предел содержания углерода составлял около 0,07 мас.%.

Марганец (Мn) является матричным упрочняющим элементом в сталях и также вносит большой вклад в прокаливаемость. Добавление марганца полезно для обеспечения требуемого времени задержки фазового превращения бейнита, необходимого для старения аустенита. Минимальное количество 0,5 мас.% Мn является предпочтительным для достижения требуемой высокой прочности при толщине листа, превышающей около 2,5 см (1 дюйм), а еще более предпочтительно содержание, по меньшей мере, около 1,0 мас.% Мn. Однако слишком большое содержание Мn может пагубно сказаться на ударной вязкости, поэтому в изобретении предпочтительным является верхний предел около 2,5 мас.% Мn. Этот верхний предел также предпочтителен для существенного уменьшения сегрегации по центральной линии, которая возникает в непрерывно разлитых сталях с высоким содержанием Мn, и сопутствующей неоднородности микроструктуры и свойств по толщине. Наиболее предпочтительный верхний предел содержания Мn составляет около 1,8 мас.%. Если увеличить содержание никеля выше 3 мас.%, то можно обеспечить требуемую высокую прочность без добавления марганца. Поэтому в широком смысле предпочтительно содержание до приблизительно 2,5 мас.% марганца.

Кремний (Si) добавляют в сталь в целях раскисления, и для этого предпочтительно минимум около 0,01 мас.%. Однако Si является сильным ОЦК-стабилизатором и поэтому повышает ТПВХ, а также отрицательно влияет на ударную вязкость. По этим причинам при добавлении Si его предпочтительный верхний предел должен быть около 0,5 мас.% Si. Более предпочтительно верхний предел содержания Si составляет около 0,1 мас.%. Кремний не всегда необходим для раскисления, так как эту же функцию могут выполнять алюминий или титан.

Ниобий (Nb) добавляют для того, чтобы способствовать измельчению зерна микроструктуры катаной стали, что улучшает как прочность, так и ударную вязкость. Выпадение карбида ниобия во время горячей прокатки служит для замедления рекристаллизации и торможения роста зерна, обеспечивая тем самым средство для измельчения зерна аустенита. По этим причинам предпочтительно содержание, по меньшей мере, около 0,02 мас.% Nb. Однако Nb является сильным ОЦК-стабилизатором и тем самым повышает ТПВХ. Слишком большое количество Nb может повредить свариваемости и ударной вязкости ЗТВ, поэтому предпочтительно содержание максимум около 0,1 мас.%. Наиболее предпочтительный верхний предел содержания Nb составляет около 0,05 мас.%.

Титан (Ti), если его добавлять в небольшом количестве, эффективен для образования частиц нитрида титана (TiN), которые уменьшают размер зерна в катаной структуре и ЗТВ стали. Тем самым улучшается ударная вязкость стали. Ti добавляют в таком количестве, чтобы соотношение массы Ti/N составляло предпочтительно 3,4. Ti является сильным ОЦК-стабилизатором и тем самым повышает ТПВХ. Избыток Ti отрицательно влияет на ударную вязкость стали из-за образования более крупных частиц TiN или карбида титана (TiC). Содержание Ti ниже около 0, 08 мас.% не может обеспечить достаточно мелкое зерно или связать N, содержащийся в стали, в TiN, тогда как более чем около 0,03 мас. % может вызвать ухудшение ударной вязкости. Более предпочтительно сталь должна содержать, по меньшей мере, около 0,01 мас.% Ti, но не более чем около 0,02 мас.% Ti.

Алюминий (Аl) добавляют в стали согласно изобретению в целях раскисления. Для этого предпочтительно содержание, по меньшей мере, около 0,001 мас. % Аl, а наиболее предпочтительно, по меньшей мере, около 0,005 мас.% Аl. Аl связывает азот, растворенный в ЗТВ. Однако Аl является сильным ОЦК-стабилизатором и поэтому повышает ТПВХ. Если содержание Аl слишком высокое, т.е. выше около 0,05 мас.%, то существует тенденция к образованию включений типа окиси алюминия (Аl2 О3), отрицательно влияющих на ударную вязкость стали и ее ЗТВ. Еще более предпочтительным верхним пределом для содержания Аl является около 0,03 маc.%.

Молибден (Мо) повышает прокаливаемость стали при прямой закалке, особенно в совокупности с бором и ниобием. Мо также желателен для улучшения старения аустенита. По этой причине предпочтительно содержание, по меньшей мере, около 0,1 маc. % Мо, и наиболее предпочтительно около 0,2 мас.% Мо. Однако Мо является сильным ОЦК-стабилизатором и повышает ТПВХ. Избыток Мо способствует холодному растрескиванию после сварки и ухудшает ударную вязкость стали и ЗТВ, так что если добавляется Мо, то предпочтительно, чтобы его было максимум около 0,8 мас.%, наиболее предпочтительно максимум около 0,4 маc.% Мо.

Хром (Сr) имеет тенденцию повышать прокаливаемость стали при прямой закалке. В небольших количествах Cr приводит к стабилизации аустенита. Он также улучшает коррозионную стойкость и сопротивление водородному растрескиванию (ВР). Подобно Мо избыток Сr повышает холодное растрескивание в сварных изделиях и ухудшает ударную вязкость стали и ее ЗТВ, так что при добавлении Сr его содержание должно быть предпочтительно максимум около 1,0 мас.%. Наиболее предпочтительно при добавлении Cr содержание в пределах около 0,2-0,6 мас.%.

Никель (Ni) является важной легирующей добавкой к предлагаемым сталям для получения требуемой ТПВХ, особенно в ЗТВ. Он является одним из самых сильных ГЦК стабилизаторов в стали. Добавление Ni в сталь усиливает поперечное скольжение и тем самым понижает ТПВХ. Хотя и не в такой же степени, как добавки Мо и Мn, добавление Ni в сталь также улучшает прокаливаемость и тем самым однородность микроструктуры и свойств, таких как прочность и ударная вязкость, по толщине в толстых сечениях. Добавка Ni также полезна для получения требуемой задержки фазового превращения бейнита для старения аустенита. Для достижения требуемой ТПВХ в ЗТВ сварки минимальное содержание Ni предпочтительно составляет около 1,0 мас.%, более предпочтительно около 1,5 маc. %. Так как Ni является дорогостоящим легирующим элементом, для уменьшения стоимости стали содержание Ni в стали должно быть предпочтительно меньше чем около 3,0 мас.%, более предпочтительно меньше чем около 2,5 мас.%, еще более предпочтительно менее чем около 2, 0 маc.% и наиболее предпочтительно меньше чем около 1,8 мас.%.

Медь (Сu) является желательной легирующей добавкой для стабилизации аустенита в целях получения микрослоистой микроструктуры. Предпочтительно добавлять по меньшей мере около 0,1 мас.%, наиболее предпочтительно по меньшей мере около 0,2 мас.% Сu для этой цели. Сu также является ГЦК- стабилизатором в стали и в небольших количествах может вносить вклад в снижение ТПВХ. Сu также повышает коррозионную стойкость и сопротивление водородному растрескиванию. При более высоких количествах Сu вызывает избыточное дисперсионное твердение за счет выделения ε-меди. Это выделение, если оно не контролируется должным образом, может повысить ударную вязкость и повысить ТПВХ как в основном листе, так и в ЗТВ. Более высокое содержание Сu может также обусловить хрупкость в процессе разливки и горячей прокатки сляба, так что требуется совместное добавление Ni для подавления этого эффекта. По указанным выше причинам, когда в предлагаемые стали добавляется медь, ее верхний предел должен быть около 1,0 мас.% Сu, наиболее предпочтительно около 0,5 мас.% Сu.

Бор (В) в небольших количествах может существенно повысить прокаливаемость стали и способствовать образованию микроструктуры пластинчатого мартенсита, нижнего бейнита и феррита в стали за счет подавления образования верхнего бейнита как в основном листе, так и в крупнозернистой ЗТВ. Обычно для достижения этой цели необходимо, по меньшей мере, около 0,0004 маc.% В. Когда бор добавляют в предлагаемые стали, его содержание предпочтительно должно составлять приблизительно около 0,0006-0,0020 мас.%, причем наиболее предпочтителен верхний предел около 0,0010 маc.%. Однако бор может не потребоваться, если другие легирующие добавки в стали обеспечивают соответствующую прокаливаемость и требуемую микроструктуру.

(4) Предпочтительный состав стали, когда требуется послесварочная термообработка (ПСТО)

ПСТО обычно

выполняется при высокой температуре, например, выше чем около 540oС (1000oF). Термическое воздействие ПСТО может привести к потере прочности основного листа, а

также в ЗТВ

после

сварки из-за смягчения микроструктуры, связанного с восстановлением субструктуры (т.е. к потере преимуществ, обеспеченных обработкой), и к увеличению частиц цементита. Для

преодоления этой

проблемы

химический состав основной стали, описанный выше, предпочтительно модифицируют посредством добавления небольшого количества ванадия. Ванадий добавляют для обеспечения

дисперсионного

твердения за счет

формирования мелких частиц карбида ванадия (VC) в основной стали и ЗТВ после ПСТО. Это твердение предназначено для компенсации потери прочности после ПСТО. Однако

следует избегать

избыточного

VC-твердения, так как оно может ухудшить ударную вязкость и повысить ТПВХ как в основном листе, так и в ЗТВ. По этим причинам в настоящем изобретении предпочтительный

верхний предел

содержания V

составляет 0,1 маc.%. Нижний предел предпочтительно составляет около 0,02 мас.%. Наиболее предпочтительное добавление V в сталь составляет около 0,03-0,05 маc.%.

Такая уникальная комбинация свойств в сталях согласно изобретению обеспечивает экономичную технологию для определенных операций при криогенных температурах, например, для хранения и перевозки природного газа при низких температурах. Эти новые стали могут обеспечить существенную материальную экономию для применений при криогенных температурах по сравнению с известными промышленными сталями, для которых обычно требуется более высокое содержание никеля (до около 9 мас.%) и которые имеют гораздо меньшую прочность (менее чем около 830 МПа (120 килофунтов/кв.дюйм). Для снижения ТПВХ и обеспечения однородных механических свойств по всей толщине при толщине сечения более 2,5 см (1 дюйм) используются специальный химический состав и микроструктура. Эти новые стали предпочтительно содержат менее чем около 3 маc.% никеля, имеют прочность на растяжение больше, чем 830 МПа (120 килофунтов/кв. дюйм), предпочтительно более, чем около 860 МПа (125 килофунтов/кв. дюйм) и наиболее предпочтительно более, чем около 900 МПа (130 килофунтов/кв.дюйм), температуру перехода из вязкого состояния в хрупкое (ТПВХ) ниже чем около -73oС (-100oF) и обладают высокой ударной вязкостью при ТПВХ. Новые стали могут иметь прочность на растяжение выше, чем около 930 МПа (135 килофунтов/кв. дюйм), или выше чем около 965 МПа (140 килофунтов/кв.дюйм), или выше чем около 1000 МПа (145 килофунтов/кв.дюйм). Если желательно улучшить характеристики после сварки, то содержание никеля в этих сталях можно увеличить до уровня выше чем около 3 маc.%. Ожидается, что добавление каждого 1 мас.% никеля понижает ТПВХ стали, приблизительно на 10oС (18oF). Содержание никеля предпочтительно должно быть менее чем 9 мас.%, более предпочтительно менее чем около 6 мас.%. Содержание никеля предпочтительно минимизировать, чтобы снизить стоимость стали.

Несмотря на то что настоящее изобретение описано на основе предпочтительных вариантов его выполнения, понятно, что в него можно внести другие модификации, не выходя за рамки объема изобретения, который охарактеризован в следующей формуле изобретения.

Реферат

Изобретение относится к листам из сверхвысокопрочной свариваемой низколегированной стали и к способу получения стальных листов. Техническим результатом является получение в стальном листе высокой прочности на растяжение, высокой свариваемости, практически однородной микроструктуры и свойств по всей толщине и повышенная ударная вязкость при криогенных температурах. Сверхвысокопрочную, свариваемую, низколегированную сталь, обладающую высокой ударной вязкостью при криогенных температурах как в основном листе, так и в зоне термического влияния (ЭТВ) при сварке, имеющую прочность на растяжение выше 830 МРа (120 килофунтов/дюйм2) и микрослоистую микроструктуру, содержащую тонкие слои аустенита и пластинки мелкозернистого мартенсита/нижнего бейнита, изготавливают посредством нагрева стального сляба, содержащего железо и некоторые или все следующие добавки: углерод, марганец, никель, азот, медь, хром, молибден, кремний, ниобий, ванадий, титан, алюминий и бор в заданном массовом содержании: обжатия сляба для получения листа за один или несколько проходов в интервале температур, в котором происходит рекристаллизация аустенита; чистового обжатия листа за один или несколько проходов в диапазоне температур, который ниже температуры рекристаллизации аустенита и выше температуры фазового превращения Ar3; закалки готового прокатанного листа до подходящей температуры прекращения закалки (ТПЗ) и либо практически изотермической выдержки листа в течение определенного времени при ТПЗ, либо медленного охлаждения листа перед охлаждением на воздухе, либо просто охлаждения листа на воздухе до температуры окружающей среды. 3 с. и 19 з.п. ф-лы, 1 табл., 6 ил.

Формула

Углерод - 0,04-0,12

Никель - По меньшей мере 1

Медь - 0,1-1,0

Молибден - 0,1-0,8

Ниобий - 0,02-0,1

Титан - 0,008-0,03

Алюминий - 0,001-0,05

Азот - 0,002-0,005

Железо - Остальное

10. Способ по п.9, отличающийся тем, что стальной сляб содержит никель менее чем 6 мас.%.

Хром - До 1,0

Кремний - До 0,5

Ванадий - 0,02-0,10

Марганец - До 2,5

13. Способ по п. 9, отличающийся тем, что стальной сляб дополнительно содержит 0,0004-0,0020 мас.% бора.

Углерод - 0,04-0,12

Никель - По меньшей мере 1

Медь - 0,1-1,0

Молибден - 0,1-0,8

Ниобий - 0,02-0,1

Титан - 0,008-0, 03

Алюминий - 0,001-0,05

Азот - 0,002-0,005

Железо - Остальное

лист имеет микрослоистую структуру, состоящую из 2-10 об.% тонких слоев аустенита и 90-98 об.% пластинок преимущественно мелкозернистого мартенсита и мелкозернистого нижнего бейнита, прочность на растяжение выше 830 МПа, температуру перехода из вязкого состояния в хрупкое ниже, чем - 73oС как в основном листе, так и в зоне термического влияния.

Хром - До 1,0

Кремний - До 0,5

Ванадий - 0,02-0,10

Марганец - До 2,5

19. Лист по п.15, отличающийся тем, что он получен из сляба, дополнительно содержащего 0,0004-0,0020 мас.% бора.

Комментарии