Способ изготовления высокопрочных холоднокатaных и отожженных стальных листов и листы, полученные этим способом - RU2437945C2

Код документа: RU2437945C2

Чертежи

Описание

Изобретение касается изготовления тонких холоднокатаных и отожженных стальных листов, имеющих прочность свыше 1200 МПа и удлинение при разрыве, превышающее 8%. Эти стальные листы применяют, в частности, в автомобильной промышленности и в промышленности в целом.

В частности, в автомобильной промышленности постоянно ведутся поиски решений для снижения массы транспортных средств и повышения их безопасности. Были предложены различные семейства сталей для удовлетворения этой все возрастающей потребности в повышении прочности: прежде всего были предложены стали, содержащие элементы микролегирования. Их упрочнение связано с осаждением этих элементов и с уменьшением размера зерен. Затем были разработаны двухфазные стали, в которых присутствие мартенсита высокой твердости внутри более мягкой ферритной матрицы позволяет получить прочность свыше 450 МПа в сочетании с хорошей способностью к холодной деформации.

Чтобы еще больше повысить прочность, были разработаны стали, характеризующиеся поведением "TRIP" (пластичность, наведенная превращением) с очень хорошими комбинациями свойств (прочность - деформируемость): эти свойства связаны со структурой этих сталей, образованной ферритной матрицей, содержащей бейнит и остаточный аустенит. Присутствие этого последнего компонента придает недеформированному листу повышенную пластичность. Под действием последующей деформации, например, во время одноосного напряжения, остаточный аустенит детали из TRIP-стали постепенно превращается в мартенсит, что приводит к значительному упрочнению и задерживает появление локальной деформации.

Были предложены листы из двухфазных сталей или TRIP-сталей с максимальным уровнем прочности порядка 1000 МПа. Получение более высоких уровней прочности, например, 1200-1400 МПа, наталкивается на ряд трудностей:

- повышение механической прочности требует химического состава с более высоким содержанием легирующих элементов в ущерб свариваемости этих сталей,

- наблюдается увеличение разности твердости между ферритной матрицей и упрочняющими компонентами: как следствие, происходит локальная концентрация напряжений и деформаций и преждевременное повреждение, о чем свидетельствует снижение удлинения,

- наблюдается также увеличение доли упрочняющих компонентов внутри ферритной матрицы: в этом случае островки, первоначально изолированные и имеющие небольшой размер при низкой прочности, постепенно примыкают друг к другу и образуют компоненты большого разме7ра, которые приводят к преждевременному повреждению.

Таким образом, возможности одновременного получения очень высоких уровней прочности и некоторых других эксплуатационных свойств путем применения TRIP-сталей или микроструктурных двухфазных сталей оказываются ограниченными. Для еще большего повышения прочности, то есть уровня свыше 800-1000 МПа, были разработаны так называемые «многофазные» стали с преобладанием бейнитной структуры. В автомобильной промышленности или в промышленности листы из многофазных сталей средней толщины используют для производства конструктивных деталей, таких как балки бамперов, стойки, различные усиления.

В частности, в области холоднокатаных листов из многофазной стали с прочностью более 980 МПа, патент ЕР 1559798 раскрывает получение сталей с составом: 0,10-0,25% С, 1,0-2,0% Si, 1,5-3% Mn, при этом микроструктура содержит, по меньшей мере, 60% бейнитного феррита, по меньшей мере, 5% остаточного аустенита, а полигональный феррит составляет менее 20%. Примеры выполнения, представленные в этом документе, показывают, что прочность не превышает 1200 МПа.

В патенте ЕР 1589126 раскрыто также изготовление тонких холоднокатаных листов, произведение свойств которых (прочность × удлинение) превышает 20000 МПа %. В состав сталей входят: 0,10-0,28% С, 1,0-2,0% Si, 1-3% Mn, менее 0,10% Nb. Структура содержит более 50% бейнитного феррита, от 5 до 20% остаточного аустенита и менее 30% полигонального феррита. В этом патенте тоже показано, что прочность остается ниже 1200 МПа.

Задачей предлагаемого изобретения является решение вышеуказанных проблем. Изобретение создает тонкий холоднокатаный и отожженный стальной лист, характеризующийся прочностью более 1200 МПа в сочетании с удлинением при разрыве, превышающем 8%, и с хорошей способностью к холодной деформации. Изобретение создает сталь, не подверженную повреждению во время резки механическим способом.

Кроме того, изобретение создает способ изготовления тонких листов, незначительные колебания параметров которых не приводят к существенным изменениям микроструктуры или механических свойств.

Изобретение предлагает также стальной лист, легко поддающийся холодной прокатке, то есть твердость которого после этапа горячей прокатки ограничена таким образом, чтобы усилия холодной прокатки оставались умеренными.

Изобретение предлагает также тонкий стальной лист, на который, в случае необходимости, можно наносить металлическое покрытие при помощи обычных способов.

Объектом изобретения является также стальной лист, малочувствительный к повреждениям от резки и сохраняющий способность к расширению отверстия.

Изобретение предлагает также сталь, обладающую хорошей свариваемостью при применении обычных способов, таких как точечная контактная сварка.

В этой связи объектом настоящего изобретения является холоднокатаный и отожженный стальной лист с прочностью более 1200 МПа, в состав которого входят, в мас.%: 0,10%≤С≤0,25%, 1%≤Mn≤3%, Al≥0,010%, Si≤2,990%, S≤0,015%, P≤0,1%, N≤0,008%, при этом 1%≤Si+Al≤3%, при этом, в случае необходимости, состав содержит: 0,05%≤V≤0,15%, В≤0,005%, Мо≤0,25%, Cr≤1,65%, при этом Cr+(3×Мо)≥0,3%, при этом количество Ti таково, что Ti/N≥4 и что Ti≤0,040%, остальную часть состава составляют железо и неизбежные примеси, получаемые при выплавке, при этом микроструктура указанной стали содержит от 15 до 90% бейнита, а остальную часть составляют мартенсит и остаточный аустенит.

Объектом настоящего изобретения является также стальной лист вышеуказанного состава с удлинением при разрыве, превышающем 10%, отличающийся тем, что Мо<0,005%, Cr<0,005%, В=0, при этом микроструктура указанной стали содержит от 65 до 90% бейнита, остальную часть составляют мартенсит и остаточный аустенит.

Объектом настоящего изобретения является также стальной лист вышеуказанного состава, отличающийся тем, что содержит: Мо≤0,25%, Cr≤1,65%, при этом Cr+(3×Мо)≥0,3%, В=0, при этом микроструктура указанной стали содержит от 65 до 90% бейнита, остальную часть составляют островки мартенсита и остаточного аустенита.

Объектом настоящего изобретения является также стальной лист вышеуказанного состава с прочностью выше 1400 МПа, с удлинением при разрыве, превышающем 8%, отличающийся тем, что содержит: Мо≤0,25%, Cr≤1,65%, при этом Cr+(3×Мо)≥0,3%, при этом микроструктура указанной стали содержит от 45 до 65% бейнита, остальную часть составляют островки мартенсита и остаточного аустенита.

Объектом настоящего изобретения является также стальной лист вышеуказанного состава с прочностью выше 1600 МПа, с удлинением при разрыве, превышающем 8%, отличающийся тем, что содержит: Мо≤0,25%, Cr≤1,65%, при этом Cr+(3×Мо)≥0,3%, при этом микроструктура указанной стали содержит от 15 до 45% бейнита, остальную часть составляют мартенсит и остаточный аустенит.

Согласно частному варианту состав содержит: 0,19%≤С≤0,23%.

Согласно предпочтительному варианту состав содержит: 1,5%≤Mn≤2,5%.

Предпочтительно состав содержит: 1,2%≤Si≤1,8%.

Предпочтительно состав содержит: 1,2%≤Al≤1,8%.

Согласно частному варианту состав содержит: 0,05%≤V≤0,15%, 0,004≤N≤0,008%.

Предпочтительно состав содержит: 0,12%≤V≤0,15%.

Согласно предпочтительному варианту состав содержит: 0,0005%≤В≤0,003%.

Предпочтительно средний размер островков мартенсита и остаточного аустенита меньше 1 микрометра, при этом среднее расстояние между островками меньше 6 микрометров.

Объектом настоящего изобретения является также способ изготовления холоднокатаного стального листа с прочностью более 1200 МПа, с удлинением при разрыве более 10%, согласно которому берут сталь с составом: 0,10%≤С≤0,25%, 1%≤Mn≤3%, Al≥0,010%, Si≤2,990%, при этом 1%≤Si+Al≤3%, S≤0,015%, P≤0,1%, N≤0,008%, Mo<0,005%, Cr<0,005%, В=0, в случае необходимости состав содержит: 0,05%≤V≤0,15%, и Ti содержится в таком количестве, чтобы Ti/N≥4 и чтобы Ti≤0,40%. Из этой стали отливают полуфабрикат, затем полуфабрикат доводят до температуры более 1150°С и производят горячую прокатку полуфабриката для получения горячекатаного листа. Лист сматывают и очищают его поверхность, затем производят его холодную прокатку с коэффициентом обжатия от 30 до 80%, чтобы получить холоднокатаный лист. Холоднокатаный лист нагревают со скоростью Vc от 5 до 15°С/с до температуры T1, находящейся в пределах от Ас3 до Ас3+20°С, в течение времени t1 от 50 до 150 с, затем лист охлаждают со скоростью VR1, превышающей 40°С/с и меньшей 100°С/с, до температуры Т2, находящейся в пределах (от Ms-30°C до Ms+30°C). Лист выдерживают при указанной температуре Т2 в течение времени t2 от 150 до 350 с, затем производят охлаждение со скоростью VR2 менее 30°С/с до температуры окружающей среды.

Объектом настоящего изобретения является также способ изготовления холоднокатаного стального листа с прочностью более 1200 МПа, с удлинением при разрыве более 8%, согласно которому берут сталь с составом: 0,10%≤С≤0,25%, 1%≤Mn≤3%, Al≥0,010%, Si≤2,990%, при этом 1%≤Si+Al≤3%, S≤0,015%, P≤0,1%, N≤0,008%, Mo≤0,25%, Cr≤1,65%, при этом Cr+(3×Mo)≥0,3%, в случае необходимости, 0,05%≤V≤0,15%, В≤0,005%, и Ti содержится в таком количестве, чтобы Ti/N≥4 и чтобы Ti≤0,40%. Из этой стали отливают полуфабрикат, затем полуфабрикат доводят до температуры более 1150°С и производят горячую прокатку полуфабриката для получения горячекатаного листа. Лист сматывают и очищают его поверхность, затем производят его холодную прокатку с коэффициентом обжатия от 30 до 80%, чтобы получить холоднокатаный лист. Холоднокатаный лист нагревают со скоростью Vc от 5 до 15°С/с до температуры T1, находящейся в пределах от Ас3 до Ас3+20°С, в течение времени t1 от 50 до 150 с, затем лист охлаждают со скоростью VR1, превышающей 25°С/с и меньшей 100°С/с, до температуры Т2, находящейся в пределах от Bs до (Ms-20°C). Лист выдерживают при температуре Т2 в течение времени t2 от 150 до 350 с, затем производят охлаждение со скоростью VR2 менее 30°С/с до температуры окружающей среды.

Предпочтительно температура T1 находится в пределах от Ас3+10°С до Ас3+20°С.

Объектом настоящего изобретения является также применение холоднокатаного и отожженного стального листа согласно вышеуказанным вариантам или листа, изготовленного при помощи способа согласно вышеуказанным вариантам, для изготовления конструктивных деталей или усилительных элементов в автомобильной промышленности.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве примера, со ссылками на прилагаемые фигуры, на которых:

фиг.1 - пример структуры стального листа в соответствии с настоящим изобретением, при этом структуру определяли при помощи реактива LePera;

фиг.2 - пример структуры стального листа в соответствии с настоящим изобретением, при этом структуру определяли при помощи реактива Nital.

Авторы изобретения установили, что вышеуказанные проблемы могут быть решены, если тонкий холоднокатаный и отожженный стальной лист имеет бейнитную микроструктуру и к тому же содержит островки мартенсита и остаточного аустенита или островки «М-А». Для сталей со сверхвысокой прочностью, превышающей 1800 МПа, микроструктура содержит большее количество мартенсита и остаточного аустенита.

Что касается химического состава стали, то углерод оказывает очень большое влияние на формирование микроструктуры и на механические свойства: в сочетании с другими элементами состава (Cr, Мо, Mn) и при термической обработке отжигом после холодной прокатки он повышает прокаливаемость и позволяет получить бейнитное превращение. Содержание углерода в соответствии с настоящим изобретением приводит также к образованию островков мартенсита и остаточного аустенита, количество, морфология и состав которых позволяют получить вышеуказанные свойства.

Углерод задерживает также образование доэвтектоидного феррита после термической обработки отжигом после холодной прокатки: в противном случае присутствие этой фазы низкой твердости привело бы к чрезмерному локальному повреждению на границе раздела с матрицей, которая имеет более высокую твердость. Следовательно, необходимо избегать присутствия доэвтектоидного феррита после отжига, чтобы получить более высокие уровни механической прочности.

Согласно изобретению, содержание углерода составляет от 0,10 до 0,25 мас.%: при содержании ниже 0,10% невозможно получить достаточную прочность, и устойчивость остаточного аустенита не является удовлетворительной. При содержании сверх 0,25% снижается свариваемость по причине образования микроструктур закалки в зоне термического влияния.

Согласно предпочтительному варианту содержание углерода составляет от 0,19 до 0,23%: в пределах этого интервала свариваемость является весьма удовлетворительной, и количество, устойчивость и морфология островков М-А наиболее соответствуют для получения нормальной комбинации механических свойств (прочность-удлинение).

Добавление марганца в количестве от 1 до 3 мас.%, который является аустенитообразующим элементом, позволяет избежать образования доэвтектоидного феррита во время охлаждения при отжиге после холодной прокатки. Марганец способствует также раскислению стали по время выплавки в жидкой фазе. Марганец участвует также в эффективном упрочнении в твердом растворе и в достижении повышенной прочности. Предпочтительно содержание марганца составляет от 1,5 до 2,5%, что позволяет получить эти результаты без риска формирования нежелательной полосчатой структуры.

Кремний и алюминий в соответствии с настоящим изобретением играют важную роль.

Во время охлаждения после отжига кремний задерживает осаждение цементита из аустенита. Добавление кремния в соответствии с настоящим изобретением позволяет, таким образом, стабилизировать достаточное количество остаточного аустенита в виде островков, которые впоследствии постепенно превращаются в мартенсит под действием деформации. Другая часть аустенита превращается непосредственно в мартенсит во время охлаждения после отжига.

Алюминий является очень эффективным элементом для раскисления стали. В этой связи его содержание превышает или равно 0,010%. Как и кремний, он стабилизирует остаточный аустенит.

Влияние алюминия и кремния на стабилизацию аустенита является похожим; если содержание кремния и алюминия является таким, что 1%≤Si+Al≤3%, достигается удовлетворительная стабилизация аустенита, что позволяет формировать требуемые микроструктуры, сохраняя при этом удовлетворительные эксплуатационные свойства. Учитывая, что минимальное содержание алюминия равно 0,010%, содержание кремния меньше или равно 2,990%.

Предпочтительно содержание кремния находится в пределах от 1,2 до 1,8%, чтобы стабилизировать достаточное количество остаточного аустенита и чтобы избежать межзеренного окисления во время этапа горячего наматывания, предшествующего холодной прокатке. Это позволяет также избежать образования прилипающих оксидов и возможного появления поверхностных дефектов, приводящих, в частности, к недостаточной смачиваемости во время операций горячего цинкования погружением.

Этих результатов также достигают, когда содержание алюминия предпочтительно находится в пределах от 1,2 до 1,8%. Действительно, при эквивалентном содержании эффект действия алюминия аналогичен вышеописанному эффекту действия кремния, но при этом снижается риск появления поверхностных дефектов.

В случае необходимости стали в соответствии с настоящим изобретением могут содержать молибден и/или хром: молибден повышает прокаливаемость, препятствует образованию доэвтектоидного феррита и эффективно рафинирует микроструктуру бейнита. В частности, при его содержании более 0,25% возрастает риск формирования микроструктуры с преобладанием мартенсита в ущерб образованию бейнита.

Хром тоже позволяет избежать образования доэвтектоидного феррита и способствует рафинированию бейнитной микроструктуры. При содержании свыше 1,65% возрастает риск получения преимущественно мартенситной структуры.

Вместе с тем, по сравнению с молибденом, его эффект является менее выраженным; согласно изобретению, содержание хрома и молибдена определяют таким образом, чтобы: Cr+(3×Мо)≥0,3%. Показатели хрома и молибдена в этом отношении отражают их влияние на прокаливаемость, в частности на свойство этих элементов, позволяющее избежать образования доэвтектоидного феррита в особых условиях охлаждения в соответствии с настоящим изобретением.

Согласно экономичному варианту изобретения сталь может содержать очень малые или ничтожные количества молибдена и хрома, то есть менее 0,005 мас.% этих обоих элементов, и 0% бора.

Для получения прочности, превышающей 1400 МПа, добавление хрома и/или молибдена необходимо в вышеупомянутых количествах.

Если содержание серы превышает 0,015%, способность к деформации снижается по причине чрезмерного присутствия сульфидов марганца.

Содержание фосфора ограничено количеством 0,1%, чтобы сталь сохраняла достаточную пластичность в горячем состоянии.

Содержание азота ограничено 0,008%, чтобы избегать возможного старения.

В случае необходимости сталь в соответствии с настоящим изобретением может содержать ванадий в количестве от 0,05 до 0,15%. В частности, если общее содержание азота находится в пределах от 0,004 до 0,008%, во время отжига после холодной прокатки может происходить осаждение ванадия в виде мелких карбонитридов, которые способствуют дополнительному упрочнению.

Если содержание ванадия находится в пределах от 0,12 до 0,15 мас.%, увеличивается равномерное удлинение или удлинение при разрыве.

В случае необходимости сталь может содержать бор в количестве, меньшем или равном 0,005%. Согласно предпочтительному варианту сталь предпочтительно содержит от 0,0005 до 0,003% бора, что способствует исключению доэвтектоидного феррита в присутствии хрома и/или молибдена. В дополнение к другим добавочным элементам добавление бора в вышеуказанном количестве позволяет получить прочность, превышающую 1400 МПа.

В случае необходимости сталь может также содержать титан в таком количестве, чтобы Ti/N≥4 и чтобы Ti≤0,040%, что обеспечивает образование карбонитридов титана и улучшает упрочнение.

Остальная часть состава представляет собой неизбежные примеси, получаемые при выплавке. Эти примеси, такие как Sn, Sb, As, содержатся в количествах, меньших 0,005%.

Согласно варианту выполнения изобретения, предназначенному для изготовления стальных листов с прочностью более 1200 МПа, микроструктура стали на 65-90% состоит из бейнита, причем эти значения относятся к поверхностному процентному содержанию, а остальная часть представляет собой островки мартенсита и остаточного аустенита (островки компонентов М-А).

Эта преимущественно бейнитная структура, не содержащая доэвтектоидного феррита низкой твердости, обладает способностью к удлинению при разрыве, превышающей 10%.

Согласно изобретению островки М-А, равномерно рассеянные в матрице, имеют средний размер менее 1 микрометра.

На фиг.1 показан пример микроструктуры стального листа в соответствии с настоящим изобретением. Морфологию островков М-А выявили при помощи соответствующих химических реактивов: после воздействия островки М-А проявляются в белом цвете на более или менее темной бейнитной матрице. Некоторые небольшие островки расположены в решетках бейнитного феррита. Островки наблюдают при увеличениях примерно от 500 до 1500х на статистически характерной поверхности и при помощи прикладной программы анализа изображений измеряют средний размер островков, а также среднее расстояние между островками. В случае, представленном на фиг.1, поверхностное процентное содержание островков составляет 12%, а средний размер островков М-А - меньше 1 микрометра.

Было установлено, что специфическая морфология островков М-А представляет особый интерес: если средний размер островков меньше 1 микрометра и если среднее расстояние между этими островками меньше 6 микрометров, то получают следующие результаты:

- ограниченное повреждение в связи с отсутствием факторов начала разрыва на островках М-А большого размера,

- существенное упрочнение в связи с близостью друг к другу многочисленных компонентов М-А малого размера.

Согласно другому варианту выполнения изобретения, предназначенному для изготовления стальных листов с прочностью более 1400 МПа и с удлинением при разрыве более 8%, микроструктура стали на 45-65% состоит из бейнита, а остальная часть представляет собой островки мартенсита и остаточного аустенита.

Согласно другому варианту выполнения изобретения, предназначенному для изготовления стальных листов с прочностью более 1600 МПа и с удлинением при разрыве более 8%, микроструктура стали на 15-45% состоит из бейнита, а остальная часть представляет собой островки мартенсита и остаточного аустенита.

Способ изготовления тонкого холоднокатаного и отожженного листа в соответствии с настоящим изобретением содержит следующие этапы:

- получают сталь с составом в соответствии с настоящим изобретением,

- из этой стали отливают полуфабрикат. Это литье можно осуществлять слитками или непрерывно в виде слябов толщиной порядка 200 мм. Литье можно также получать в виде тонких слябов толщиной в несколько десятков миллиметров или в виде тонких полос при пропускании между стальными цилиндрами противоположного вращения.

Сначала полуфабрикаты нагревают до температуры более 1150°С, чтобы в любой точке температура способствовала повышенным деформациям, которым будет подвергаться сталь по время прокатки.

Естественно, в случае прямого литья тонких слябов или получения тонких полос между цилиндрами противоположного вращения этап горячей прокатки, начинающийся при температуре более 1150°С, можно осуществлять сразу после литья, и в этом случае нет необходимости в этапе промежуточного нагрева.

Производят горячую прокатку полуфабриката. Преимущество изобретения заключается в том, что конечные характеристики и микроструктура горячекатаного и отожженного листа относительно мало зависят от температуры конца прокатки и от охлаждения, следующего за горячей прокаткой.

После этого лист в горячем виде сматывают. Температура сматывания меньше 550°С, чтобы ограничить твердость горячекатаного листа и межзеренное окисление на поверхности. Слишком высокая твердость горячекатаного листа приводит к необходимости приложения слишком больших усилий во время последующей холодной прокатки, в также к возможным дефектам по краям.

Затем горячекатаный лист очищают известным способом, чтобы придать ему поверхностное состояние, соответствующее дальнейшей холодной прокатке. Холодную прокатку осуществляют с уменьшением толщины горячекатаного листа на 30-80%.

После этого производят термическую обработку отжигом, предпочтительно путем непрерывного отжига, которая содержит следующие этапы:

- Фаза нагрева со скоростью Vc от 5 до 15°С/с до температуры T1. Если скорость Vc превышает 15°С/с, рекристаллизация листа, деформированного при холодной прокатке, может быть неполной. Для обеспечения производительности достаточно минимального значения 5°С/с. Скорость Vc в пределах от 5 до 15°С/с позволяет получать размер аустенитного зерна, наиболее соответствующий требуемой конечной микроструктуре.

Температура T1 находится в пределах от Ас3 до Ас3+20°С, при этом температура Ас3 соответствует полному превращению в аустенит во время нагрева. Ас3 зависит от состава стали и от скорости нагрева и может быть определена, например, методом дилатометрического анализа. Полная аустенизация позволяет ограничить последующее образование доэвтектоидного феррита. Важно, чтобы температура T1 была меньше Ас3+20°С, чтобы избежать чрезмерного роста аустенитного зерна. Внутри того интервала (Ас3-Ас3+20°С) характеристики конечного продукта мало зависят от колебания температуры T1.

Еще предпочтительнее, чтобы температура T1 находилась в пределах от Ас3+10°С до Ас3+20°С. Авторы изобретения установили, что в этих условиях аустенитное зерно имеет более однородный размер и является более мелким, что в дальнейшем приводит к образованию конечной микроструктуры с этими же характеристиками.

- Поддержание этой температуры T1 в течение времени t1 от 50 с до 150 с. Этот этап приводит к гомогенизации аустенита.

Следующий этап способа зависит от содержания хрома и молибдена в стали:

- Если сталь практически не содержит хрома, молибдена и бора, то есть когда Cr<0,005%, Мо<0,005%, В=0, осуществляют охлаждение со скоростью VR1, превышающей 40°С/с и меньшей 100°С/с, до температуры Т2, находящейся в пределах от Ms-30°C до Ms+30°C. При этих условиях скорости охлаждения ограничивается диффузия углерода в аустените. Этот эффект достигает насыщения при температуре выше 100°С. Эту температуру Т2 выдерживают в течение времени t2 от 150 до 350 с. Ms обозначает температуру начала мартенситного превращения. Эта температура зависит от состава применяемой стали и может быть определена путем дилатометрического анализа. Эти условия позволяют избегать образования доэвтектоидного феррита во время охлаждения. В этих условиях получают также бейнитное превращение большей части аустенита. Остающаяся часть превращается в мартенсит или может стабилизироваться в виде остаточного аустенита.

- Если сталь содержит хром и молибден в таких количествах, что Мо≤0,25%, Cr≤1,65% и Cr+(3×Мо)≥0,3%, охлаждение осуществляют со скоростью VR1, превышающей 25°С/с и меньшей 100°С/с, до температуры Т2, находящейся в интервале (от Bs до Ms-20°С). Эту температуру поддерживают в течение времени t2 от 150 до 350 с. Bs обозначает температуру начала бейнитного превращения. Эти условия позволяют получить такие же микроструктурные характеристики, что и в предыдущем случае. Добавление хрома и/или молибдена позволяет, в частности, избежать образования доэвтектоидного феррита. В интервале скорости охлаждения VR1 в соответствии с настоящим изобретением конечные характеристики продукта практически не зависят от колебания этой температуры VR1.

- Следующий этап способа осуществляют независимо от того, содержит сталь хром и/или молибден или нет: охлаждение со скоростью VR2, меньшей 30°С/с, до температуры окружающей среды. В частности, когда температура Т2 является невысокой в интервале в соответствии с настоящим изобретением, охлаждение со скоростью менее VR2 менее 30°С/с приводит к отпуску островков вновь образовавшегося мартенсита, что является благоприятным с точки зрения эксплуатационных свойств.

Пример

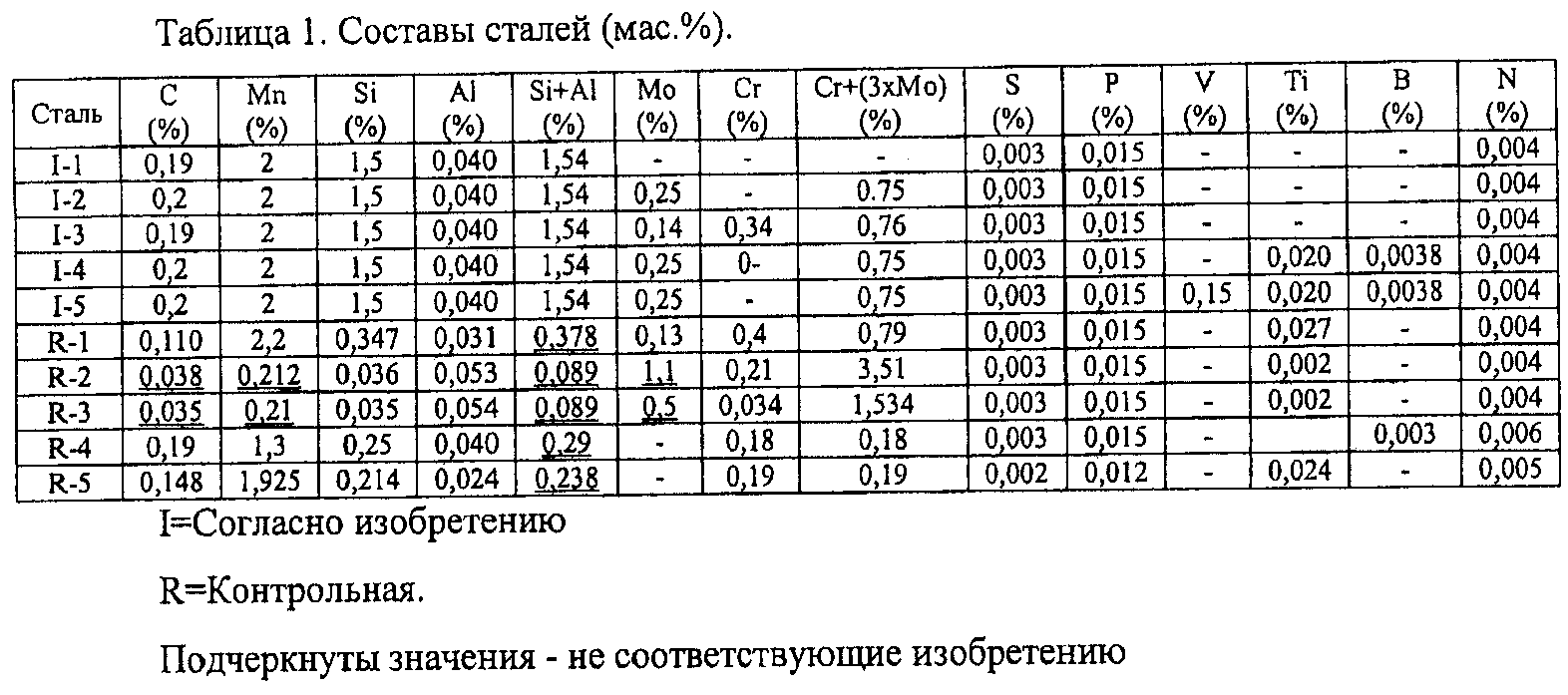

Были выплавлены стали с составом, представленным в нижеследующей таблице 1, выраженным в массовых процентах. Кроме сталей I-1 - I-5, использованных для изготовления листов в соответствии с настоящим изобретением, в качестве сравнения указан также состав сталей R-1 - R-5, которые использовали для изготовления контрольных листов.

Полуфабрикаты, соответствующие вышеуказанным составам, были нагреты до 1200°С, подвергнуты горячей прокатке до толщины 3 мм и намотаны при температуре менее 550°С. После этого произвели холодную прокатку листов до толщины 0,9 мм, то есть с коэффициентом обжатия 70%. Для некоторых сталей такого же состава использовали другие условия изготовления. Например, для четырех стальных листов, изготовленных в других условиях, соответствующих составу стали I-1, приняты обозначения I1-a, I1-b и I1-с, I1-d. В таблице 2 указаны условия изготовления отожженных листов после холодной прокатки. Скорость нагрева Vc для всех случаев составляет порядка 10°С/с.

Указаны также различные микроструктурные компоненты, измеренные методом количественного микроскопического анализа: поверхностная доля бейнита, мартенсита и остаточного аустенита.

Островки М-А были выявлены при помощи реактива LePera. Их морфологию определяли при помощи прикладной программы анализа изображения Scion®.

Полученные механические свойства растяжения (предел упругости Re, прочность Rm, равномерное удлинение Au, удлинение при разрыве At) представлены в таблице 3. Указано также соотношение Re/Rm.

В некоторых случаях определили энергию разрыва при -40°С на образцах толщиной, уменьшенной до 1,4 мм, для определения ударной вязкости по Шарпи V.

Была также произведена оценка повреждения, связанного с резкой (например, при помощи ножниц или пуансона), которое может снизить способность к последующей деформации вырезанной детали. Для этого при помощи ножниц вырезали образцы размером 20×80 мм2. У части этих образцов произвели шлифовку краев. На образцах методом фотонанесения были выполнены сетки, и затем их подвергли одноосному растяжению до разрыва. Значения основных деформаций, параллельных направлению действия напряжения, были измерены как можно ближе к началу разрыва при помощи деформированных сеток. Это измерение производили на образцах с механически обрезанными краями и на образцах с отшлифованными краями. Чувствительность к резке была оценена при помощи показателя повреждения: Δ = ε1 (обрезанные края) - ε1 (отшлифованные края) / ε1 (отшлифованные края).

Для некоторых листов произвели также оценку повреждения на образцах размером 105×105 мм2, содержащих отверстие с первоначальным диаметром 10 мм. Производили измерение относительного увеличения диаметра отверстия после введения конусного пуансона до появления трещины.

Листы с составом стали в соответствии с настоящим изобретением и изготовленные в условиях в соответствии с настоящим изобретением (I1-a, I2-а-b, I3-а, 14, 15) характеризуются очень интересным сочетанием механических свойств: с одной стороны, механическая прочность превышает 1200 МПа, с другой стороны, удлинение при разрыве превышает или равно 10%. Стали в соответствии с настоящим изобретением тоже характеризуются энергией разрыва по Шарпи V при -40°C, превышающей 40 Дж/см2. Это позволяет изготовить деталь, стойкую по отношению к резкому распространению дефекта, в частности, в случае динамических напряжений. Микроструктуры сталей с минимальной прочностью 1200 МПа и с минимальным удлинением при разрыве 10% в соответствии с настоящим изобретением характеризуются содержанием бейнита от 65 до 90%, остальная часть является островками М-А. Так, на фиг.1 показана микроструктура стального листа I3a, содержащая 88% бейнита и 12% островков М-А, выявленная путем воздействия реактивом LePera. На фиг.2 показана эта же микроструктура, выявленная при помощи реактива Nital. В случае сталей с минимальной прочностью 1400 МПа и с минимальным удлинением при разрыве 8% содержание бейнита в сталях составляет от 45 до 65%, остальное - островки М-А. В случае сталей с минимальной прочностью 1600 МПа и с минимальным удлинением при разрыве 8% содержание бейнита в сталях составляет от 15 до 35%, остальное - мартенсит и остаточный аустенит. Стальные листы в соответствии с настоящим изобретением содержат островки М-А размером менее 1 микрометра, при этом расстояние между островками меньше 6 микрометров.

Стали, в соответствии с настоящим изобретением, обладают также хорошей стойкостью к повреждениям в случае резки, поскольку показатель повреждения ограничен значением Δ - 23%. Листы стали (R5) не соответствующие характеристикам изобретения, имеют показатель повреждения 43%. Листы в соответствии с настоящим изобретением показывают также хорошую способность к расширению отверстия.

Стали, в соответствии с настоящим изобретением, обладают также хорошей способностью к гомогенной сварке: при параметрах сварки, соответствующих вышеуказанным значениям толщины, сварные швы не содержат трещин в холодном или горячем состоянии.

Стальные листы I1-b и I1-с прошли отжиг при слишком низкой температуре T1, и аустенитное превращение является неполным. Вследствие этого микроструктура содержит доэквтектоидный феррит (40% для I1-b, 20% для I1-с) и слишком большое количество островков М-А. Из-за присутствия доэвтектоидного феррита механическая прочность снижается.

Для стали I1-d температура выдержки Т2 превышает Ms+30°C: бейнитное превращение, происходящее при более высокой температуре, дает структуру с более крупным зерном и приводит к недостаточной механической прочности.

Для стального листа I-2с скорость охлаждения VR1 после отжига является недостаточной, образовавшаяся микроструктура является более разнородной, и удлинение при разрыве оказывается ниже 10%.

Для листа I-3b температура выдержки Т2 меньше Ms-20°C: как следствие, охлаждение VR1 приводит к появлению бейнита, образовавшегося при низкой температуре, и мартенсита, что соответствует недостаточному удлинению.

Сталь R1 характеризуется недостаточным содержанием (кремний-алюминий), температура выдержки T2 меньше Ms-20°C. Из-за недостаточного содержания (Si+Al) количество островков М-А является недостаточным для получения прочности, превышающей или равной 1200 МПа.

Стали R2 и R3 характеризуются недостаточным содержанием углерода, марганца, кремния + алюминия. Количество образовавшихся компонентов М-А меньше 10%. Кроме того, температура отжига ниже Ас3 приводит к чрезмерному содержанию доэвтектоидного феррита и цементита и к недостаточной прочности.

Содержание (Si+Al) в стали R4 является недостаточным. В частности, скорость охлаждения VR1 является очень низкой. В этом случае обогащение аустенита углеродом при охлаждении является недостаточным для обеспечения образования мартенсита и для получения свойств прочности и удлинения в соответствии с настоящим изобретением.

Сталь R5 тоже характеризуется недостаточным содержанием (Si+Al). Недостаточно высокая скорость охлаждения после отжига приводит к чрезмерному содержанию доэвтектоидного феррита и к недостаточной механической прочности.

Если сравнивать со способом изготовления стального листа I2-а, то стальной лист I2-d изготовлен при тех же параметрах, за исключением температуры T1, равной 830°С, то есть температуры Ас3. В случае, когда T1 равна Ас3, способность к расширению конусного отверстия составляет 25%. Когда температура T1 равна 850°С (Ас3+20°С), способность к расширению возрастает до 31%.

Таким образом, изобретение обеспечивает изготовление стальных листов, сочетающих в себе сверхвысокую прочность и повышенную пластичность. Стальные листы в соответствии с настоящим изобретением можно успешно использовать для изготовления конструкционных деталей или усилительных элементов в области автомобильной промышленности и в промышленности.

Реферат

Изобретение относится к области металлургии. Для получения холоднокатаного и отожженного стального листа с прочностью более 1200 МПа выплавляют сталь состава, мас.%: 0,10≤С≤0,25, 1≤Mn≤3, Al≥0,010, Si≤2,990, S≤0,015, P≤0,1, N≤0,008, при этом 1≤Si+Al≤3, в случае необходимости состав содержит: 0,05≤V≤0,15, В≤0,005, Мо≤0,25, Сr≤1,65, при этом Cr+(3×Mo)≥0,3, Ti≤0,040, при этом Ti/N≥4, железо и неизбежные примеси, получаемые при выплавке - остальное, отливают полуфабрикат из стали, полуфабрикат нагревают до температуры более 1150°С, производят горячую прокатку для получения горячекатаного листа, сматывают лист, очищают поверхность листа, производят холодную прокатку листа с коэффициентом обжатия от 30 до 80%, холоднокатаный лист нагревают со скоростью Vc от 5 до 15°С/с до температуры T1, находящейся в пределах от Ас3 до Ас3+20°С, в течение времени t1 от 50 до 150 с, затем указанный лист охлаждают со скоростью VR1, превышающей 40°С/с и меньшей 100°С/с, до температуры T2, находящейся в пределах от Ms-30°C до Ms+30°C, выдерживают при указанной температуре Т2 в течение времени t2 от 150 до 350 с и проводят охлаждение со скоростью VR2 менее 30°С/с до температуры окружающей среды. Микроструктура стального листа содержит от 15 до 90% бейнита, а остальную часть составляют мартенсит и остаточный аустенит.5 н. и 14 з.п. ф-лы, 3 табл., 2 ил.

Формула

0,10≤С≤0,25

1≤Мn≤3

Аl≥0,010

Si≤2,990

S≤0,015

P≤0,1

N≤0,008

при этом 1≤Si+Al≤3,

в случае необходимости, состав содержит:

0,05≤V≤0,15

В≤0,005

Мо≤0,25

Сr≤1,65,

при этом Cr+(3·Mo)≥0,3

Ti≤0,040,

при этом Ti/N≥4

железо и неизбежные примеси,

получаемые при выплавке - остальное, при этом микроструктура указанной стали содержит от 15 до 90% бейнита, а остальную часть составляют мартенсит и остаточный аустенит.

Мо<0,005

Сr<0,005

В=0,

при этом микроструктура указанной стали содержит от 65 до 90% бейнита, остальную часть составляют островки мартенсита и остаточного аустенита.

Мо≤0,25

Сr≤1,65,

при этом Сr+(3·Мо)≥0,3

В=0,

и микроструктура указанной стали содержит от 65 до 90% бейнита, остальную часть составляют островки мартенсита и остаточного аустенита.

Мо≤0,25

Сr≤1,65,

при этом Сr+(3·Мо)≥0,3,

и микроструктура указанной стали содержит от 45 до 65% бейнита, остальную часть составляют островки мартенсита и остаточного аустенита.

Мо≤0,25

Сr≤1,65,

при этом Cr+(3×Mo)≥0,3,

и микроструктура указанной стали содержит от 15 до 45% бейнита, остальную часть составляют мартенсит и остаточный аустенит.

0,19≤С≤0,23.

1,5≤Мn≤2,5.

1,2≤Si≤1,8.

1,2≤Аl≤1,8.

0,05≤V≤0,15

0,004≤N≤0,008.

0,12≤V≤0,15.

0,0005≤В≤0,003.

0,10≤С≤0,25

1≤Mn≤3

Al≥0,010

Si≤2,990

S≤0,015

P≤0,1

N≤0,008

при этом 1≤Si+Al≤3,

в случае необходимости, состав содержит:

Мо<0,005

Сr<0,005

В=0,

при этом Сr+(3·Мо)≥0,3

Ti≤0,040,

при этом Ti/N≥4

железо и неизбежные примеси,

получаемые при выплавке - остальное, отливают полуфабрикат из стали, указанный полуфабрикат доводят до температуры более 1150°С, производят горячую прокатку указанного полуфабриката для получения горячекатаного листа, указанный лист сматывают, очищают поверхность указанного листа, производят холодную прокатку указанного листа с коэффициентом обжатия от 30 до 80%, чтобы получить холоднокатаный лист, указанный холоднокатаный лист нагревают со скоростью Vc от 5 до 15°С/с до температуры T1, находящейся в пределах от Ас3 до Ас3+20°С, в течение времени t1 от 50 до 150 с, затем указанный лист охлаждают со скоростью VR1, превышающей 40°С/с и меньшей 100°С/с, до температуры Т2, находящейся в пределах (от Ms-30°C до Ms+30°C), выдерживают при указанной температуре Т2 в течение времени t2 от 150 до 350 с и проводят охлаждение со скоростью VR2 менее 30°С/с до температуры окружающей среды.

выплавляют сталь состава, мас.%:

0,10≤С≤0,25

1≤Мn≤3

Аl≥0,010

Si≤2,990

S≤0,015

P≤0,1

N≤0,008

при этом 1≤Si+Al≤3,

в случае необходимости, состав содержит:

0,05≤V≤0,15

В≤0,005

Мо≤0,25

Сr≤1,65,

при этом Cr+(3·Mo)≥0,3

Ti≤0,040,

при этом Ti/N≥4

железо и неизбежные примеси,

получаемые при выплавке - остальное, отливают полуфабрикат из стали при содержании Мо и Сr: мас.%: Мо≤0,25, Сr≤1,65, при этом Сr+(3·Мо)≥0,3, указанный полуфабрикат доводят до температуры более 1150°С, производят горячую прокатку указанного полуфабриката для получения горячекатаного листа, указанный лист сматывают, очищают поверхность указанного горячекатаного листа, производят холодную прокатку указанного листа с коэффициентом обжатия от 30 до 80%, чтобы получить холоднокатаный лист, указанный холоднокатаный лист нагревают со скоростью Vc от 5 до 15°С/с до температуры T1, находящейся в пределах от Ас3 до Ас3+20°С, в течение времени t1 от 50 до 150 с, затем указанный лист охлаждают со скоростью VR1, превышающей 25°С/с и меньшей 100°С/с, до температуры Т2, находящейся в пределах от Bs до (Ms-20°C), выдерживают при температуре Т2 в течение времени t2 от 150 до 350 с и производят охлаждение со скоростью VR2 менее 30°С/с до температуры окружающей среды.

Документы, цитированные в отчёте о поиске

Способ получения стального листа (варианты) и стальной лист

Комментарии