Способ и устройство для азотирования текстурированного листа из электротехнической стали - RU2620403C2

Код документа: RU2620403C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству, которые пригодны для азотирования текстурированного листа из электротехнической стали.

Уровень техники

Текстурированный лист из электротехнической стали является магнитно-мягким материалом, который используется в качестве материала сердечника генераторов и трансформаторов и должен иметь исключительные магнитные свойства, в частности, низкие потери в сердечнике. Этот стальной лист имеет текстуру, в которой направление <001>, являющееся ось осью легкого намагничивания железа, в значительной степени соответствует направлению прокатки стального листа. Такая текстура образуется посредством так называемой вторичной рекристаллизации, где кристаллические зерна с ориентацией (110)[001], именуемой ориентацией Госса, предпочтительно демонстрируют массовый рост во время вторичного рекристаллизационного отжига в процессе производства текстурированного листа из электротехнической стали.

Обычно такие текстурированный листы из электротехнической стали изготавливаются посредством нагрева сляба, содержащего не более 4,5% масс. Si, и ингибирующих компонентов, таких как MnS, MnSe и AIN, до 1300°C и выше, что ведет к растворению ингибирующих компонентов, после чего сляб подвергают горячей прокатке для получения горячекатаного стального листа, и затем, по мере необходимости, горячекатаный стальной лист подвергают отжигу и последующей однократной, двукратной или многократной холодной прокатке с промежуточными отжигами, выполняемыми между операциями холодной прокатки, до получения окончательной толщины листа, после чего стальной лист подвергают первичному рекристаллизационному отжигу и обезуглероживанию, и затем на стальной лист наносят защитный слой, состоящий, в основном, из оксида магния (MgO), и выполняют конечный отжиг при 1200°C в течение приблизительно 5 часов с целью вторичной рекристаллизации и очистки от ингибирующих компонентов (см., например, US 1965559 A (PTL 1), JPS 4015644 B (PTL 2) и JPS 5113469 B (PTL 3)).

Однако высокая температура нагрева сляба влечет за собой не только рост расходов на оборудование для обеспечения нагрева, но также становится причиной увеличения количества окалины, которая образуется во время горячей прокатки, и снижает производительность и, кроме того, вызывает проблемы, включающие в себя усложнение технического обслуживания и, следовательно, невыполнение современных требований в отношении снижения производственных расходов.

По этой причине были выполнены различные разработки в отношении способа выполнения вторичной рекристаллизации без использования ингибирующих компонентов в слябе. Например, был предложен способ (JP 4321120 B (PTL4)), обеспечивающий стабильную вторичную рекристаллизацию без использования ингибирующих компонентов в слябе за счет увеличения содержания S в матрице стали после первичного рекристаллизационного отжига и перед выполнением вторичной рекристаллизации (способ увеличения содержания серы).

Кроме того, были предложены способ, который обеспечивает упрочнение ингибитора после первичного рекристаллизационного отжига и перед выполнением вторичной рекристаллизации и стабильную вторичную рекристаллизацию без использования ингибиторных компонентов в слябе за счет выполнения газового азотирования перед обезуглероживающим отжигом или после него (JP 2771634 B (PTL5)), а также способ расположения восстановительной зоны перед зоной азотирования для обеспечения восстанавливающего эффекта в отношении оксидного слоя поверхности стального листа (JP H03122227 A (PTL6)).

Кроме того, для выполнения равномерного азотирования по всей полосе во время такого процесса газового азотирования был предложен способ разделения и регулирования газа для азотирования, подаваемого из сопла или распылителя у центральной части стального листа и обоих концов стального листа (JP 3940205 B (PTL 7)).

Список цитируемых документов.

Патентная литература.

PTL 1: US 1965559 A

PTL 2: JPS 4015644 В

PTL 3: JPS 5113469 В

PTL 4: JP 4321120 B

PTL 5: JP 2771634 B

PTL 6: JPH 03122227 A

PTL 7: JP3 940205 B

Раскрытие изобретения

Однако при использовании способа, описанного в PTL4, были случаи, когда неравномерность температуры и атмосферы во время нагрева рулона вызывали изменения в увеличении количества серы в рулоне и различия в характеристиках вторичной рекристаллизации, что вызывало изменение магнитных свойств.

Кроме того, способы, раскрытые в PTL с 5 по 7, являются способами выполнения азотирования посредством распыления газа для азотирования на листовую сталь. Следовательно, неравномерность температуры поверхности с учетом продолжительности и места распыления и различие в разложении газа для азотирования в трубопроводах, вызванные нагревом, могут вызывать различие в увеличении количества распыляемого азота в зависимости от участка полосы и, как следствие, вторичная рекристаллизация может быть неравномерной, приводя к ухудшению магнитных свойств.

Следовательно, желательно предложить способ азотирования текстурированного листа из электротехнической стали, который будет весьма полезен в получении превосходных постоянных магнитных свойств без использования ингибирующих компонентов в слябе во время производства текстурированного листа из электротехнической стали посредством соответствующего азотирования перед вторичной рекристаллизацией и равномерного распределения ингибиторов, образующих элементы по всей длине и всей ширине полосы, совместно с устройством азотирования, пригодным для осуществления вышеуказанного способа.

Для решения вышеуказанных проблем были выполнены тщательные исследования.

В результате были определены следующие особенности, касающиеся азотирования полосы (стального листа).

(1) При добавлении азота посредством реакции в паровой фазе, например, температура во время обработки или химическая активность поверхности оказывает значительное влияние и, следовательно, не могут быть исключены отклонения.

(2) Посредством выполнения самого азотирования за счет реакции в жидкой фазе, в частности, посредством азотирования в солевом расплаве, влияние, вызываемое вышеуказанными факторами, которые, в свою очередь, вызывают отклонения, может быть сведено к минимуму и, следовательно, могут быть получены превосходные магнитные свойства, которые будут стабильными по всей полосе.

Такое азотирование с применением солевого расплава используется в периодической обработке для упрочнения поверхностных слоев автомобильных компонентов и т.п. Однако необходимая величина азотирования текстурованных листов из электротехнической стали крайне мала по сравнению с величиной азотирования, необходимой для упрочнения поверхностных слоев таких компонентов. Кроме того, диапазон соответствующей величины азотирования является очень узким. В силу этих причин время погружения должно регулироваться с высокой точностью.

Для точного регулирования времени погружения преимущественной является периодическая обработка. Однако применительно к текстурированным листам из электротехнической стали необходимо выполнять непрерывное азотирование полос, общий вес которых составляет от нескольких тонн до нескольких десятков тонн. Кроме того, для обеспечения непрерывного прохождения листа необходимо изменять величину азотирования или изменять скорость прохождения листа во время процесса прохождения листа в зависимости от толщины листа или требуемой величины азотирования и, следовательно, требуется принятие мер для устранения этих проблем.

В отношении способа простого и надлежащего реагирования на изменения требуемого времени погружения или скорости прохождения листа, которые создают проблемы при использовании вышеуказанной ванны с солевым расплавом для непрерывной обработки полосы было установлено следующее.

(3) Способ регулирования расстояния перемещения полосы внутри ванны с солевым расплавом с помощью подвижного направляющего ролика, установленного внутри ванны с солевым расплавом, может быть преимущественным способом.

(4) Кроме того, при выполнении азотирования в солевом расплаве величина азотирования может регулироваться посредством подачи питания, при этом подача питания позволяет уменьшить время, необходимое для азотирования.

Настоящее изобретение основано на вышеизложенных особенностях.

Предлагается следующее:

1. Способ азотирования текстурированного листа из электротехнической стали, включающий в себя погружение полосы в ванну с солевым расплавом после холодной прокатки и перед вторичным рекристаллизационным отжигом при производстве текстурированного листа из электротехнической стали с целью непрерывного азотирования полосы.

2. Способ азотирования текстурированного листа из электротехнической стали по п. 1, в котором направляющий ролик, способный перемещаться вертикально или горизонтально, расположен внутри ванны с солевым расплавом и за счет перемещения направляющего ролика может регулироваться время погружения полосы в ванну с солевым расплавом.

3. Способ азотирования текстурированного листа из электротехнической стали по пп. 1 или 2, в котором на этапе погружения полосы в ванну с солевым расплавом температура ванны с солевым расплавом составляет от 400°C до 700°C, и время погружения составляет от 5 с до 1000 с.

4. Способ азотирования текстурированного листа из электротехнической стали, включающий в себя прикладывание напряжения между полосой и противоэлектродом для выполнения электролитической обработки при погружении полосы в ванну с расплавленным солевым электролитом после холодной прокатки и перед вторичным рекристаллизационным отжигом во время производства текстурованного листа из электротехнической стали с целью непрерывного азотирования полосы.

5. Способ азотирования текстурированного листа из электротехнической стали по п. 4, также включающий в себя изменение плотности тока во время электролитической обработки для регулирования величины азотирования полосы.

6. Способ азотирования текстурированного листа из электротехнической стали по пп. 4 или 5, в котором на этапе погружения полосы в ванну с солевым расплавом температура ванны с солевым расплавом составляет от 300°C до 700°C, и время погружения составляет от 3 с до 300 с.

7. Устройство азотирования текстурированного листа из электротехнической стали посредством осуществления способа по любому из пп. 1-3, при этом устройство содержит:

контейнер для содержания ванны с солевым расплавом;

устройство регулирования нагрева и температуры для нагрева ванны с солевым расплавом до заданной температуры и поддержания ванным с солевым расплавом при заданной температуре; и

направляющий ролик для поддержки полосы, проходящей внутри ванны с солевым расплавом.

8. Устройство по п. 7, в котором направляющий ролик, расположенный внутри ванны с солевым расплавом, может перемещаться вертикально или горизонтально с возможностью изменения глубины погружения полосы в ванну с солевым расплавом.

9. Устройство по пп. 7 или 8, в котором внутри ванны с солевым расплавом расположено несколько направляющих роликов, которые могут перемещаться вертикально или горизонтально, для изменения глубины погружения полосы в ванну с солевым расплавом посредством перемещения направляющих роликов.

10. Устройство по любому из пп. 7-9, в котором некоторое количество направляющих роликов, которые могут перемещаться вертикально или горизонтально, расположено внутри ванны с солевым расплавом, и некоторое количество отклоняющих роликов, которые могут перемещаться вертикально или горизонтально, расположено снаружи ванны с солевым расплавом, и полоса расположена таким образом, что она охватывает указанные направляющие ролики и отклоняющие ролики, что позволяет изменять глубину погружения полосы в ванну с солевым расплавом.

11. Устройство для осуществления способа азотирования текстурированного листа из электротехнической стали по любому из пп. 4-6, содержащее:

контейнер для содержания ванны с солевым расплавом;

устройство регулирования нагрева и температуры для нагрева ванны с солевым расплавом до заданной температуры и поддержания ванным с солевым расплавом при заданной температуре;

направляющий ролик для поддержки полосы, проходящей внутри ванны с солевым расплавом; и

электрод для прикладывания напряжения к полосе, проходящей внутри ванны с солевым расплавом.

12. Устройство по п. 11, в котором направляющий ролик является электродным роликом, который также служит в качестве электрода для прикладывания напряжения к полосе, а напротив него внутри ванны с солевым расплавом расположен противоэлектрод.

13. Устройство по п. 11, в котором противоэлектроды для прикладывания напряжения к полосе расположены с обеих сторон полосы, проходящей внутри ванны с солевым расплавом.

14. Устройство по п. 13, в котором питание подается к полосе через электродные ролики, расположенные снаружи ванны с солевым расплавом.

С помощью настоящего изобретения можно предотвратить отклонения в азотировании и стабильно обеспечить равномерную величину азотирования по всей полосе и, тем самым, можно стабильно обеспечить превосходные магнитные свойства по всей длине и всей ширине полосы. Кроме того, настоящее изобретение обеспечивает простое и надлежащее реагирование на изменения применительно к необходимому времени погружения или скорости прохождения листа. По этим причинам промышленная применимость настоящего изобретения является значительной.

Кроме того, в случае регулирования величины азотирования посредством подачи питания можно уменьшить время азотирования, что непосредственно влияет на производительность.

Краткое описание чертежей

На приложенных чертежах:

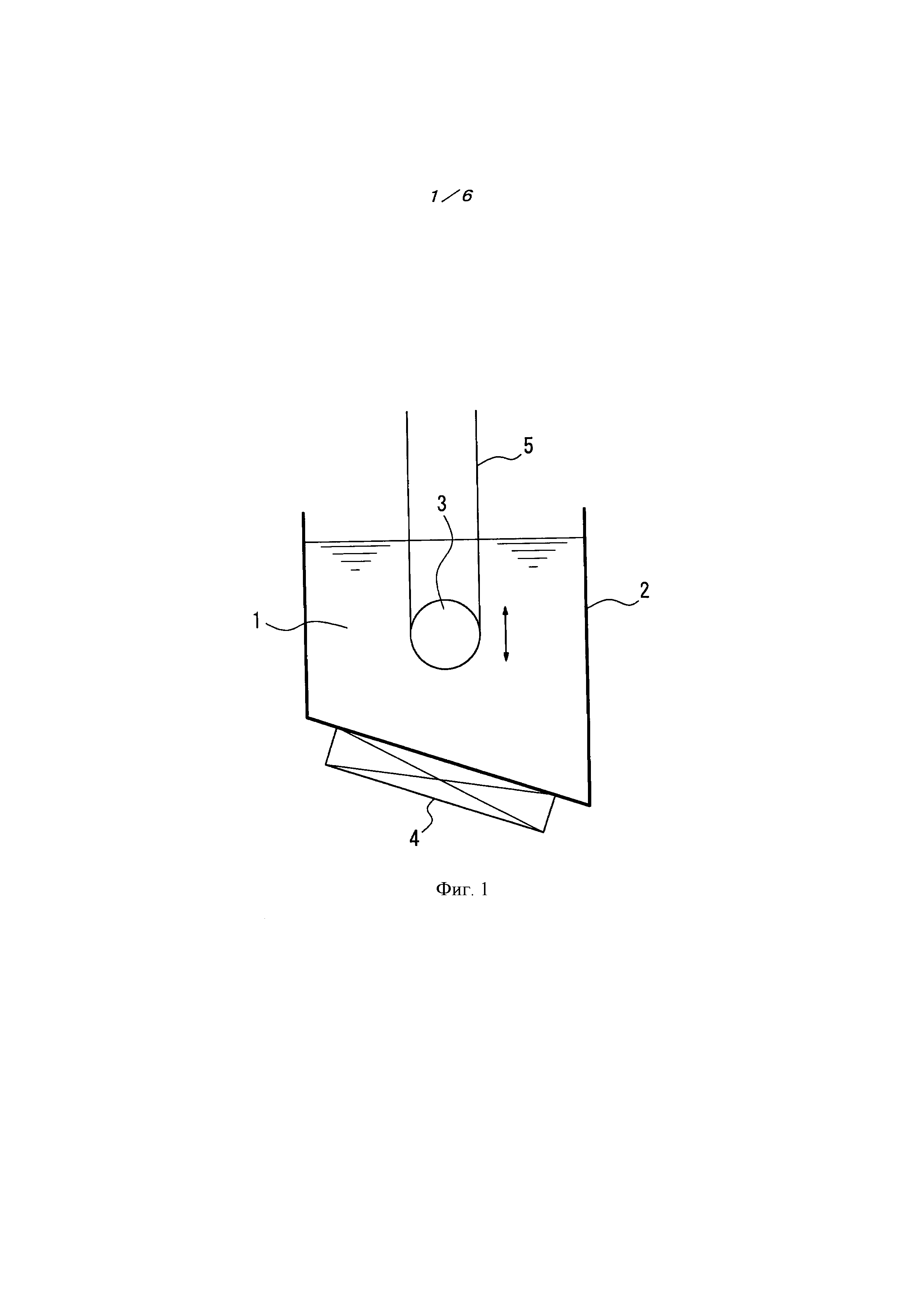

фиг. 1 показывает пример устройства азотирования (с одним направляющим роликом), пригодного для использования в первом варианте выполнения;

фиг. 2 показывает другой пример устройства азотирования (с тремя направляющими роликами), пригодного для использования в первом варианте выполнения;

фиг. 3 показывает другой пример устройства азотирования (с четырьмя направляющими роликами), пригодного для использования в первом варианте выполнения;

фиг. 4 показывает другой пример устройства азотирования (с двумя направляющими роликами и двумя отклоняющими роликами), пригодного для использования в первом варианте выполнения;

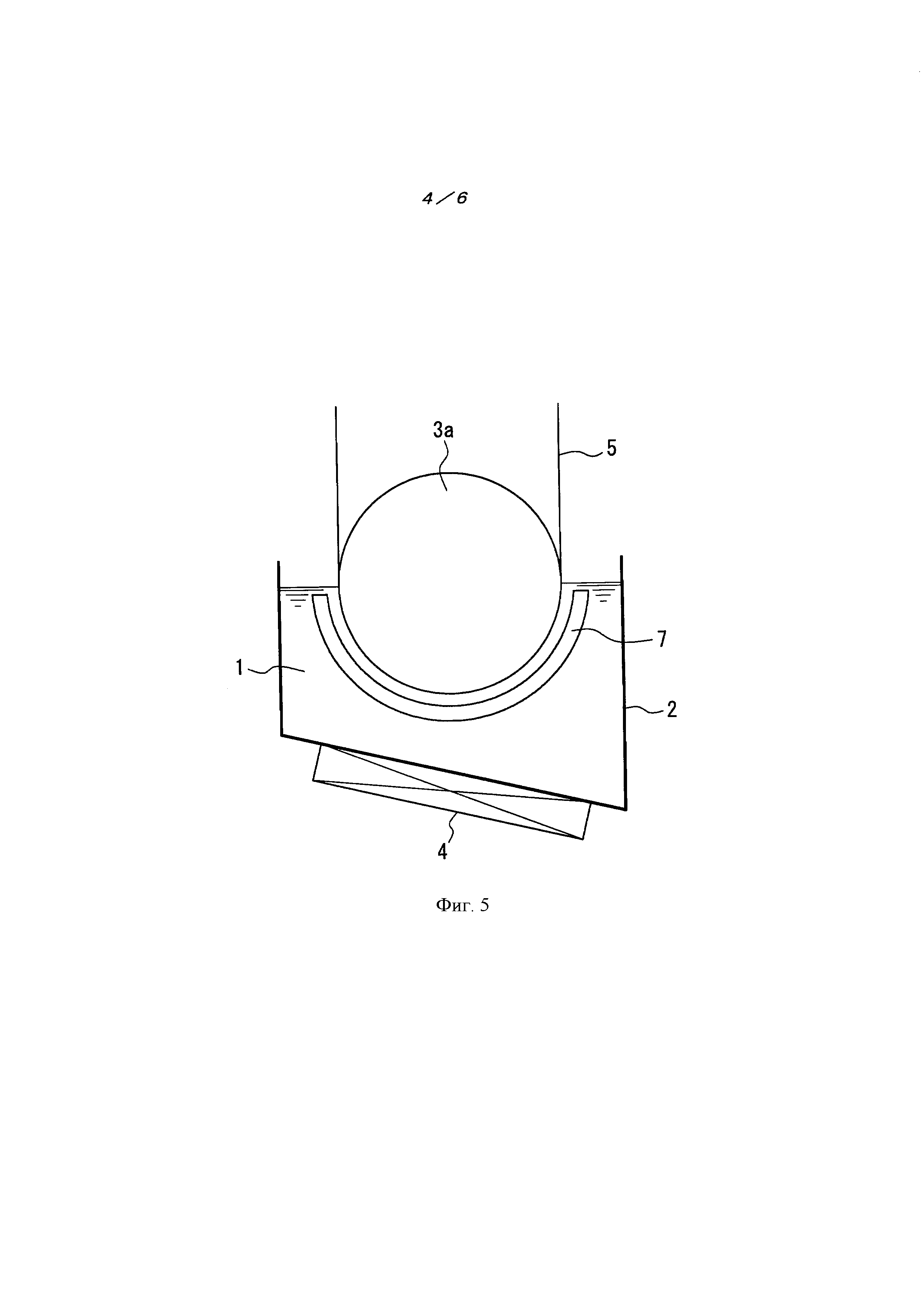

фиг. 5 показывает пример устройства азотирования (где направляющий ролик является полупогружным роликом), пригодного для использования во втором варианте выполнения;

фиг. 6 показывает другой пример устройства азотирования (где направляющий ролик является полностью погружным роликом), пригодного для использования во втором варианте выполнения;

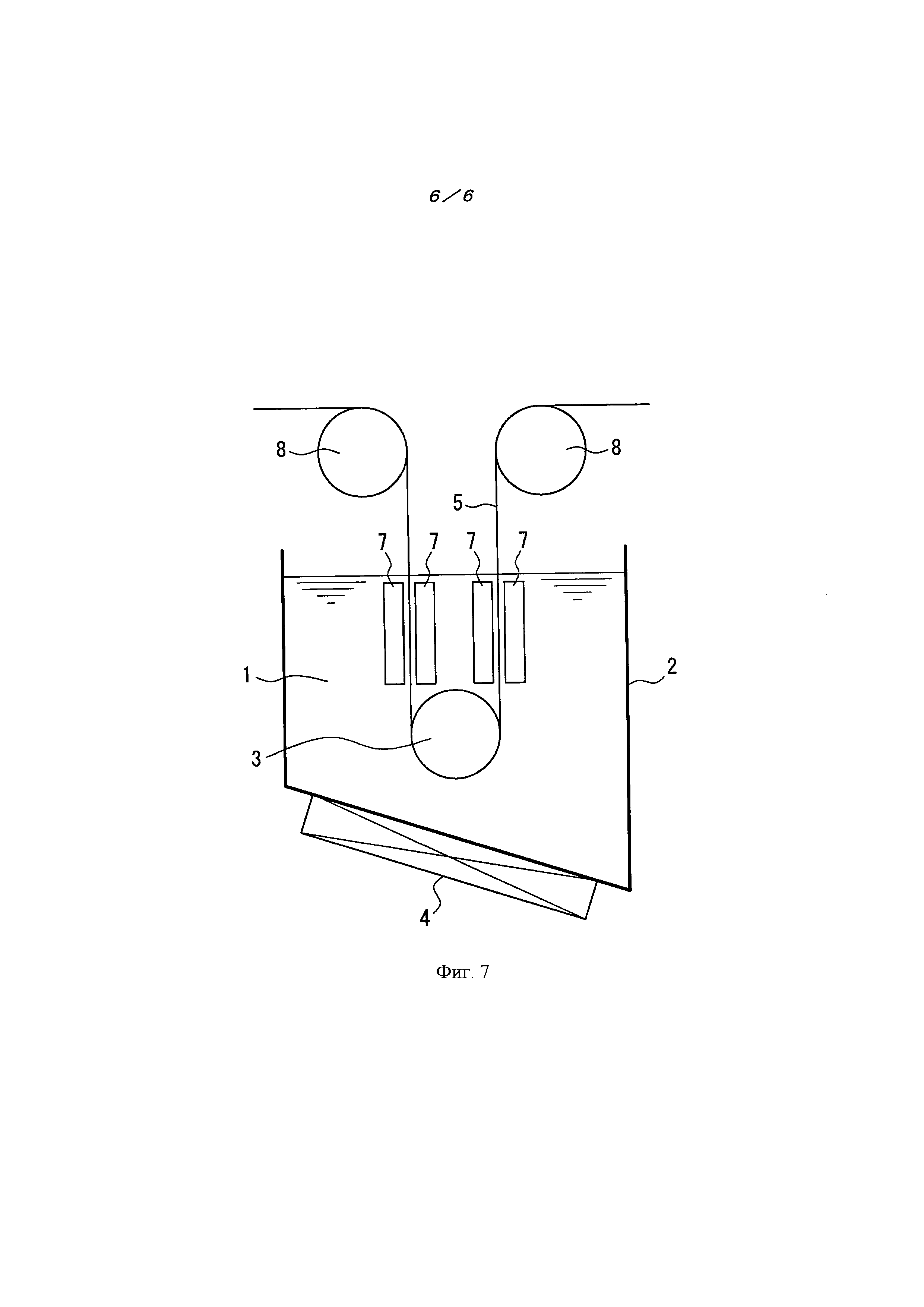

фиг. 7 показывает другой пример устройства азотирования (где электродные ролики расположены снаружи ванны с солевым расплавом), пригодного для использования во втором варианте выполнения.

Осуществление изобретения

Ниже приводится подробное описание способов и компонентов.

В настоящем описании вариант выполнения, где азотирование выполняется посредством простого погружения полосы в ванну с солевым расплавом, именуется как первый вариант выполнения, и вариант выполнения, где азотирование выполняется посредством электролитической обработки во время погружения полосы в ванну с солевым расплавом, именуется как второй вариант выполнения. Каждый вариант выполнения будет отдельно описан ниже.

Первый вариант выполнения.

На фиг. 1 показан пример устройства азотирования, пригодного для использования в первом варианте выполнения. На фигуре ванна с солевым расплавом обозначена ссылочным номером 1, контейнер, содержащий ванну 1 с солевым расплавом, обозначен ссылочным номером 2, направляющий ролик обозначен ссылочным номером 3, устройство регулирования нагрева и температуры обозначено ссылочным номером 4 и полоса (стальной лист) обозначена ссылочным номером 5.

В настоящем описании в качестве ванны с солевым расплавом (ванны с расплавленным солевым электролитом) преимущественно может использоваться солевая ванна, состоящая, в основном, из цианата, например, солевая ванна из смеси цианата щелочного металла, цианида щелочного металла и карбоната щелочного металла или солевая ванна из смеси цианата щелочного металла, цианурата щелочного металла и карбоната щелочного металла. Однако ванна с солевым расплавом не ограничивается указанными, и для солевой ванны (ванны с солевым электролитом) может использоваться любое средство, которое обеспечивает азотирование полосы.

Кроме того, ванна 1 с солевым расплавом внутри контейнера 2 может нагреваться и поддерживаться при заданной температуре с помощью устройства 4 регулирования нагрева и температуры. На фиг. 1 показан пример, где устройство регулирования нагрева и температуры расположено снаружи нижней части контейнера 2. Однако это место размещения не ограничивается указанным положением, и требуемое количество вышеуказанных устройств может быть расположено внутри или снаружи контейнера 2 в соответствующем положении.

При погружении полосы 5 внутрь ванны 1 с солевым расплавом с помощью направляющего ролика 3 поверхность полосы 5 подвергается азотированию в условиях стабильного прохождения листа.

Предпочтительно, температура ванны с солевым расплавом составляет примерно от 400°C до 700°C, и время погружения составляет примерно от 5 с до 1000 с.

Кроме того, величина азотирования, достигаемая посредством вышеуказанного азотирования, составляет предпочтительно 50 ppm или больше и 3000 ppm или меньше. Это связано с тем, что в случае, когда величина азотирования составляет менее 50 ppm, не обеспечивается достаточный эффект, в то время как случае, когда величина азотирования превышает 3000 ppm, осаждается излишнее количество нитрида кремния или т.п., что затрудняет вторичную рекристаллизацию. Предпочтительная величина азотирования находится в диапазоне между 150 ppm или больше и 1000 ppm или меньше.

Кроме того, в этом варианте выполнения направляющий ролик 3, который погружается и размещается внутри ванны 1 с солевым расплавом, может перемещаться, по меньшей мере, вертикально или горизонтально (вертикально на фиг. 1), что позволяет регулировать глубину погружения, а также время погружения полосы 5 внутри ванны с солевым расплавом.

Следовательно, если необходимо изменить скорость прохождения листа во время процесса прохождения листа, время погружения может поддерживаться посредством перемещения направляющего ролика вертикально или горизонтально, в зависимости от условий, и регулирования глубины погружения полосы и, кроме того, в случае необходимости, можно легко изменять время погружения каждой полосы.

Перемещение направляющего ролика не ограничивается вертикальным направлением или горизонтальным, и направляющий ролик может перемещаться в других направлениях, например, в диагональном направлении.

На фиг. 1 показан один направляющий ролик 3, расположенный внутри ванны 1 с солевым расплавом. Однако, как показано на фиг. 2 и фиг. 3, внутри ванны с солевым расплавом может быть расположено несколько направляющих роликов 3, и за счет соответствующего перемещения этих направляющих роликов 3 внутри ванны можно расширить диапазон поддержания времени погружения даже в случае, когда необходимо изменить скорость прохождения листа, и соответствующие характеристики могут быть получены без увеличения погружной ванны и, следовательно, могут быть уменьшены эксплуатационные расходы.

Кроме того, на фиг. 4 показаны направляющие ролики 3, расположенные внутри ванны с солевым расплавом, и отклоняющие ролики 6, расположенные снаружи ванны с солевым расплавом, а время погружения можно регулировать посредством размещения полосы 5 таким образом, чтобы она охватывала направляющие ролики 3 внутри ванны с солевым расплавом и смежные отклоняющие ролики 6 снаружи ванны с солевым расплавом.

В существующих устройствах эти средства можно выбирать и использовать в зависимости от требуемого времени погружения и величины регулирования.

Второй вариант выполнения

На фиг. 5 показан пример устройства азотирования, пригодного для использования во втором варианте выполнения. На этой фигуре ванна с солевым расплавом обозначена ссылочным номером 1, контейнер, содержащий ванну 1 с солевым расплавом, обозначен ссылочным номером 2, направляющий ролик обозначен ссылочным номером 3, устройство регулирования нагрева и температуры обозначено ссылочным номером 4, полоса (стальной лист) обозначена ссылочным номером 5 и противоэлектрод обозначен ссылочным номером 7.

В этом примере направляющий ролик 3, как показано на фигуре, является полупогружным роликом 3a, где нижняя половина ролика погружена внутрь ванны 1 с солевым расплавом. Этот полупогружной ролик 3a может функционировать как электродный ролик, который также служит в качестве электрода, прикладывающего напряжение к полосе.

Предпочтительно, ванна с солевым расплавом для этого варианта выполнения является такой же ванной с солевым расплавом, что и для первого варианта выполнения.

Кроме того, как и в случае для первого варианта выполнения ванна 1 с солевым расплавом внутри контейнера 2 нагревается до требуемой температуры и поддерживается при этой температуре с помощью устройства 4 регулирования нагрева и температуры.

Кроме того, поверхность полосы 5 подвергается азотированию в условиях стабильного прохождения листа и в течение короткого периода времени в процессе погружения полосы 5 внутрь ванны 1 с солевым расплавом с помощью полупогружного ролика 3a и прикладывания напряжения между полупогружным роликом 3a (электродным роликом) и противоэлектродом, предусмотренным напротив полупогружного ролика 3a, для выполнения электролитической обработки.

Кроме того, при использовании устройства азотирования, показанного на фиг. 5, азотирование выполняется только с одной стороны полосы. Следовательно, для выполнения азотирования с обеих сторон полосы требуется другое устройство азотирования.

Температура ванны с солевым расплавом составляет предпочтительно примерно от 300°C до 700°C. Особо предпочтительный диапазон составляет от 400°C до 600°C. Кроме того, время погружения составляет предпочтительно примерно от 3 с до 300 с. Особо предпочтительный диапазон составляет от 3 с до 100 с. Согласно описанию при выполнении азотирования электролитическая обработка выполняется в добавление к обработке погружением, и имеется возможность уменьшения времени азотирования приблизительно наполовину по сравнению с процессом, в котором электролитическая обработка не выполняется.

Кроме того, как и в случае для первого варианта выполнения, величина азотирования, достигаемая посредством вышеуказанного азотирования, составляет предпочтительно от 50 ppm до 3000 ppm.

Кроме того, в этом варианте выполнения при необходимости изменения скорости прохождения листа во время процесса прохождения листа или при необходимости изменения величины азотирования для каждой полосы имеется возможность простого и быстрого реагирования посредством изменения прикладываемого напряжения, т.е. плотности тока.

Для обеспечения вышеуказанной требуемой величины азотирования плотность тока во время подачи энергии составляет предпочтительно примерно от 1 A/дм2 до 20 А/дм2, и плотность тока при необходимости может регулироваться в этом диапазоне с учетом срока службы электрода, производительности азотирования или т.п.

На фиг. 5 полупогружной ролик используется в качестве направляющего ролика 3, в то время как на фиг. 6 полностью погружной ролик используется в качестве направляющего ролика 3. На фиг. 6 полоса 5, которая поступает в ванну с солевым расплавом и выходит из этой ванны с помощью полностью погруженного ролика 3b, подвергается азотированию посредством электролитической обработки с обеих сторон полосы 5 за счет установки противоэлектродов 7 с обеих сторон полосы для прикладывания напряжения. Кроме того, на фиг. 6 полностью погруженный ролик 3b служит в качестве электродного ролика, также как полупогруженный ролик 3a служит в качестве электродного ролика на фиг. 5.

Как показано на фиг. 6, противоэлектроды 7 расположены с обеих сторон полосы 5 для равномерной обработки обеих сторон полосы одновременно и, следовательно, обеспечивается выполнение азотирования в течение меньшего периода времени.

На фиг. 7 электропитание подводится к полосе 5 от электродных роликов 8, расположенных снаружи ванны с солевым расплавом. При использовании этого способа подачи питания не требуется принимать во внимание стабилизацию состояния подачи питания между электродным роликом 8 и полосой 5 в ванне 1 с солевым расплавом и, таким образом, облегчается управление процессом по сравнению с использованием погруженного электродного ролика, и уменьшаются расходы.

Несмотря на то, что выше главным образом были описаны случаи выполнения азотирования полосы, описанные здесь способ обработки и устройство для обработки могут использоваться не только для выполнения азотирования, но также и карбонитрации или сульфоазотирования.

Кроме того, описанное здесь устройство может быть независимым техническим средством, которое непрерывно выполняет азотирование и т.п., или может быть включено в состав производственной линии для выполнения другой обработки и в случае линии непрерывной линии оно может быть включено в ее состав в оптимальном месте с учетом условий эксплуатации, включая производительность.

В настоящем описании полоса, которая является материалом, подлежащим обработке, особо не ограничивается и при условии, что она является текстурованной полосой из электротехнической стали, любая стандартная известная полоса является пригодной.

Согласно настоящему описанию во время процесса производства текстурированной полосы из электротехнической стали особо не ограничиваются процессы, которые не относятся к процессу азотирования, использующему ванну с солевым расплавом, и может использоваться любой стандартный известный процесс производства.

Примеры

Пример 1 (первый вариант выполнения).

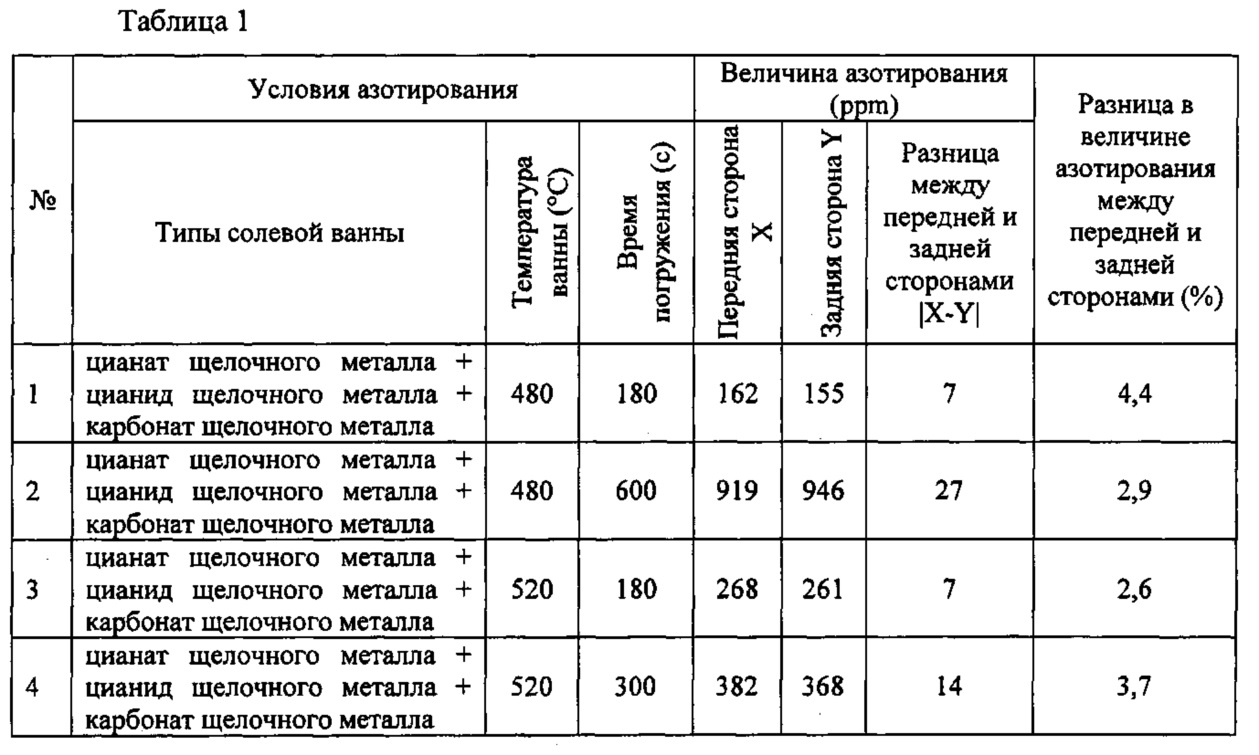

Сляб непрерывного литья для изготовления текстурированного листа из электротехнической стали, содержащий 3,3% масс. Si, был подвергнут нагреву и затем горячей прокатке для получения горячекатаного листа толщиной 2,5 мм, после чего горячекатаный лист был подвергнут отжигу с последующей холодной прокаткой до получения окончательной толщины листа 0,22 мм; затем холоднокатаный лист был подвергнут первичному рекристаллизационному отжигу для получения полосы, которая, в свою очередь, была подвергнута азотированию с использованием ванны с солевым расплавом в условиях, представленных в таблице 1.

Для каждой из передней и задней сторон полосы, полученной после азотирования, была измерена величина азотирования, и была изучена разница в величине азотирования между этими сторонами. Вышеуказанное измерение величины азотирования выполнялось посредством вырезания образцов 50 мм × 30 мм с последующим полированием и шлифованием поверхности напротив поверхности измерения до достижения центральной части в направлении толщины листа с последующим выполнением химического анализа.

Полученные результаты представлены в таблице 1.

Как показано в таблице 1, при выполнении азотирования с использованием ванны с солевым расплавом, как описано в настоящей заявке, разница в величине азотирования между передней и задней сторонами составляла менее 7%, что является крайне небольшим значением, и понятно, что существует возможность стабильного изготовления полосы с незначительным изменением величины азотирования.

Пример 2 (второй вариант выполнения).

Сляб непрерывного литья для изготовления текстурированного листа из электротехнической стали, содержащий 3,3% масс. Si, был подвергнут нагреву и затем горячей прокатке для получения горячекатаного листа толщиной 2,5 мм, после чего горячекатаный лист был подвергнут отжигу с последующей холодной прокаткой до получения окончательной толщины листа 0,22 мм; затем холоднокатаный лист был подвергнут первичному рекристаллизационному отжигу для получения полосы, которая, в свою очередь, была подвергнута азотированию посредством электролитической обработки с использованием ванны с солевым расплавом в условиях, представленных в таблице 2.

Для каждой из передней и задней сторон полосы, полученной после азотирования, была измерена величина азотирования, и была изучена разница в величине азотирования между этими сторонами. Вышеуказанное измерение величины азотирования выполнялось посредством вырезания образцов 50 мм × 30 мм с последующим полированием и шлифованием поверхности напротив поверхности измерения до достижения центральной части в направлении толщины листа с последующим выполнением химического анализа.

Полученные результаты представлены в таблице 2.

Как показано в таблице 2, при выполнении азотирования с использованием ванны с солевым расплавом, как описано в настоящей заявке, разница в величине азотирования между передней и задней сторонами составляла менее 7%, что является крайне небольшим значением, и понятно, что существует возможность стабильного изготовления полосы с незначительным изменением величины азотирования.

Перечень ссылочных позиций.

1 - Ванна с солевым расплавом

2 - Контейнер

3 - Направляющий ролик

4 - Устройство регулирования нагрева и температуры

5 - Полоса (стальной лист)

6 - Отклоняющий ролик

7 - Противоэлектрод

8 - Электродный ролик.

Реферат

Изобретение относится к способам непрерывного азотирования текстурированной полосы из электротехнической стали, проводимым после холодной прокатки и перед вторичным рекристаллизационным отжигом, и устройствам для осуществления упомянутых способов. Осуществляют погружение полосы в течение времени от 5 с до 1000 с или от 3 с до 300 с в ванну с солевым расплавом с регулированием нагрева ванны от 400°С до 700°С при поддержании заданной температуры. Упомянутое устройство содержит контейнер для содержания ванны с солевым расплавом, устройство регулирования температуры для нагрева упомянутой ванны с солевым расплавом до заданной температуры и поддержания упомянутой ванны с солевым расплавом при заданной температуре и по меньшей мере один направляющий ролик для поддержания указанной полосы, проходящей внутри ванны с упомянутым солевым расплавом. В другом варианте устройство содержит контейнер для содержания ванны с солевым расплавом, устройство регулирования температуры для нагрева упомянутой ванны с солевым расплавом до заданной температуры и поддержания ванны с солевым расплавом при заданной температуре, направляющий ролик для поддержания полосы, проходящей внутри упомянутой ванны с солевым расплавом, и по меньшей мере один противоэлектрод, между которым и упомянутой полосой приложено напряжение для проведения электролитического азотирования указанной полосы. Обеспечивается получение постоянных магнитных свойств и упрочнение поверхностных слоев текстурированного листа из электротехнической стали. 4 н. и 9 з.п. ф-лы, 7 ил., 2 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ многослойного покрытия длинномерного материала и устройство для его осуществления

Способ производства электротехнической стали с ориентированными зернами

Комментарии