Способ отжига листовой стали - RU2647419C2

Код документа: RU2647419C2

Описание

Изобретение касается способа отжига листовой стали. Более конкретно, оно относится к способу отжига листовой стали перед нанесением покрытия погружением в расплав и, возможно, перед обработкой цинкованием с отжигом.

Возрастающая потребность в снижении массы автомобилей требует все более изощренных подходов к легированию высокопрочных сталей, позволяющих увеличивать их механическую прочность и даже уменьшать удельную массу. В качестве первоочередного выбора при этом могли бы рассматриваться легирующие элементы, такие как алюминий, марганец, кремний и хром, однако они создают серьезные проблемы в способности принимать покрытия, вызываемые присутствием на поверхности после отжига оксидов легирующих элементов.

В ходе нагревания поверхность стали подвергается воздействию атмосферы, которая является неокисляющей для железа, но окисляющей для легирующих элементов с высоким сродством к кислороду, таких как марганец, алюминий, кремний, хром, углерод или бор, что вызывает образование на поверхности оксидов этих элементов. Когда сталь содержит такие окисляющиеся элементы, они имеют тенденцию к селективному окислению на поверхности стали, ухудшая ее способность к дальнейшему смачиванию материалом покрытия.

Кроме того, когда такое покрытие относится к листовой стали с покрытием, нанесенным способом окунания, которая, кроме того, подвергается тепловой обработке для цинкования с отжигом, присутствие таких оксидов может ухудшить диффузию железа в покрытии, которое в этом случае не может достаточно легироваться при стандартных скоростях производственной линии.

Настоящее изобретение обеспечивает способ отжига листовой стали, включающий в себя:

- первый этап, заключающийся в полном окислении поверхности такой листовой стали и тем самым создающий полностью оксидированный поверхностный слой,

- второй этап, заключающийся в селективном окислении прочих, помимо железа, элементов такой стали в области, простирающейся под указанным полностью оксидированным слоем, с созданием, таким образом, селективно оксидированного внутреннего слоя и

- третий этап, заключающийся в полном восстановлении указанного полностью оксидированного поверхностного слоя.

В первом воплощении такой способ может быть осуществлен на оборудовании, содержащем зону нагревания с открытым пламенем, зону нагревания радиационными трубами и зону выдержки с радиационными трубами, при этом первый этап выполняется в зоне нагревания открытым пламенем, второй этап выполняется по меньшей мере в зоне нагревания радиационными трубами и третий этап выполняется по меньшей мере в зоне выдержки с радиационными трубами. Первый этап может выполняться с регулированием атмосферы зоны нагревания открытым пламенем таким образом, чтобы соотношение в ней воздух/газ превышало 1.

В другом воплощении такой способ может быть осуществлен на оборудовании, содержащем зону предварительного нагрева радиационными трубами, зону нагрева радиационными трубами и зону выдержки металла с радиационными трубами; при этом первый этап выполняется в зоне предварительного нагрева радиационными трубами, второй этап выполняется по меньшей мере в зоне нагрева радиационными трубами и третий этап выполняется по меньшей мере в зоне выдержки металла с радиационными трубами. Первый этап может выполняться в окислительной камере, содержащей О2 в количестве от 0,1 до 10 об. %, предпочтительно от 0,5 до 3 об. %. В качестве варианта или в сочетании может осуществляться впрыскивание в окислительную камеру воды с тем, чтобы она выступала в качестве окислителя для железа.

В другом воплощении второй этап выполняется с установлением точки росы зоны нагревания радиационными трубами выше критической величины, зависящей от содержания H2 в атмосфере такой зоны. Точка росы может регулироваться посредством впрыскивания водяного пара.

В еще одном воплощении третий восстановительный этап выполняется с применением атмосферы, содержащей по меньшей мере 2 об. % Н2 с остальным, представленным N2. Предпочтительное максимальное количество Н2 составляет 15 об. %.

На отожженную листовую сталь, получаемую согласно данному изобретению, может быть нанесено покрытие способом окунания в цинковую ванну и возможно подвергание ее тепловой обработке при температуре от 450°C до 580°C в течение 10-30 секунд и предпочтительно при 490°C для получения так называемой отожженной оцинкованной листовой стали.

Никаких практических ограничений в отношении природы стали, пригодной для обработки согласно изобретению, не существует. Однако для обеспечения оптимальной способности принятия покрытий предпочтительно, чтобы такая сталь содержала максимум 4 масс. % марганца, 3 масс. % кремния, 3 масс. % алюминия и 1 масс. % хрома.

В ходе нагревания поверхность стали вначале подвергается действию окислительной атмосферы, которая вызывает образование оксида железа на поверхности (так называемое общее окисление). Этот оксид железа препятствует окислению легирующих элементов на поверхности стали.

Такой первый этап может выполняться в печи открытого пламени (Direct Fire Furnace, DFF), применяемой в качестве устройства предварительного нагрева. Производительность такого оборудования в отношении окисления регулируется установлением величины соотношения воздух/газ выше 1.

Такой первый этап в качестве варианта может быть реализован в зоне предварительного нагрева печи, обогреваемой радиационными трубами (Radiant Tubes Furnace, RTF). В частности, такая зона предварительного нагрева RTF может включать окислительную камеру, содержащую окисляющую атмосферу. Другой альтернативный вариант состоит в обеспечении окислительной среды во всей секции предварительного нагрева с применением в качестве донора кислорода O2 и/или H2O.

После образования такого поверхностного оксидного слоя проходит второй этап селективного окисления иных, помимо железа, элементов. Подразумеваются наиболее легко окисляющиеся содержащиеся в стали элементы, такие как марганец, кремний, алюминий, бор или хром. Такой второй этап выполняется посредством обеспечения потока кислорода в массу листовой стали, приводящего, таким образом, к внутреннему селективному окислению легирующих элементов.

В рамках настоящего изобретения такое окисление может быть выполнено посредством регулирования точки росы зоны нагрева RTF выше минимальной величины, зависящей от содержания Н2 в атмосфере такой зоны нагрева. Впрыскивание паров воды является одним из способов, пригодных для доведения показателей точки росы до желательных величин. Следует отметить, что снижение содержания в атмосфере Н2 позволяет впрыскивать меньшие количества паров воды, при этом все еще обеспечивая селективное окисление, поскольку показатели точки росы могут быть также уменьшены.

На третьем этапе полностью оксидированный слой должен быть восстановлен с тем, чтобы обеспечить пригодность к последующему нанесению любых видов покрытий, таких как фосфатные покрытия, электроосаждаемые покрытия, покрытия, наносимые напылением в вакууме, включая наносимые пароструйным осаждением покрытия, получаемые способом горячего цинкования и т.п. Такое восстановление может происходить в конце зоны нагрева RTF, и/или во время выдержки, и/или в процессе охлаждения листовой стали. Оно может проводиться с использованием стандартных восстановительных атмосфер и способов, известных специалистам в данной области.

Настоящее изобретение будет лучше восприниматься при обращении к детализированному описанию некоторых неограничивающих примеров.

Примеры

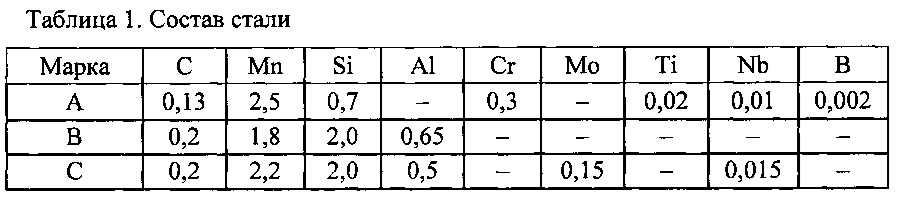

Стальные листы, изготовленные из сталей с различными композициями, представленными в таблице 1, перед тем, как быть подвергнутыми холодной прокатке, были получены стандартным способом. Затем они были отожжены в устройстве, содержащем нагревательную печь DFF, сопровождаемую нагревательной печью RTF, содержащей две различных зоны, а именно, нагревательную зону RTF и зону выдержки металла в печи RTF. Точки росы зоны нагрева RTF регулировались заданием различных температур выхода из зоны нагрева RTF и различных норм впрыскивания пара. Параметры отжига представлены в таблице 2.

После выдержки отожженная листовая сталь была охлаждена с помощью стандартных устройств для охлаждения струйным обдувом до достижения температуры 480°C.

Затем листы стали погружались в цинковую ванну, содержавшую алюминий в количестве 0,130 масс. %, и подвергались обработке цинкованием с отжигом посредством индукционного нагрева в течение 10 секунд при температуре 580°C.

Далее листовая сталь с покрытием была подвергнута анализу, при этом оценивались соответствующие показатели содержания железа в покрытиях. Результаты такой оценки также отображены в таблице 2.

Испытание №1 выявило нелегированную поверхность с высокой отражающей способностью GI-типа. Обработка Испытания №2 с применением недостаточного показателя точки росы привела к сплаву с различной степенью упорядоченности по всей ширине рулона и в некоторой степени по его длине. Величина точки росы была дополнительно увеличена в ходе Испытания №3. Это привело к полностью легированной поверхности полосы по всей длине рулона.

Другое преимущество способа согласно изобретению состоит в том, что посредством повышения точки росы зоны нагрева RTF, делающего возможным соответствующее переключение от внешнего к внутреннему варианту селективного окисления, также, по-видимому, обеспечивается благоприятное воздействие на кинетику обезуглероживания листовой стали. Это было продемонстрировано при отслеживании содержания СО в атмосфере такой зоны, которое снижалось.

Реферат

Изобретение относится к области металлургии. Для повышения прочности листовой стали и уменьшения ее удельной массы проводят отжиг листовой стали, содержащий первый этап, состоящий в полном окислении поверхности листовой стали и тем самым создающий полностью оксидированный поверхностный слой, второй этап, состоящий в селективном окислении прочих, помимо железа, элементов стали в области, продолжающейся под указанным полностью оксидированным слоем, с созданием, таким образом, селективно оксидированного внутреннего слоя и третий этап, состоящий в полном восстановлении указанного полностью оксидированного поверхностного слоя. 3 н. и 12 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ нанесения покрытия посредством погружения в расплавленный электролит ленты из высокопрочной стали

Комментарии