Текстурированная электромагнитная листовая сталь и способ изготовления текстурированной электромагнитной листовой стали - RU2706941C1

Код документа: RU2706941C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированной электротехнической листовой стали и способу производства текстурированной электротехнической листовой стали.

Уровень техники

Текстурированные электротехнические листовые стали представляют собой магнитно-мягкие материалы, использующиеся в качестве материалов для железных сердечников трансформаторов, генераторов и тому подобного. Текстурированные электротехнические листовые стали характеризуются наличием структуры кристаллов, в которой ориентация <001>, которая соответствует оси легкого намагничивания железа, является с высокой точностью выровненной по отношению к направлению прокатки листовой стали. Текстура, соответствующая вышеизложенному, образуется в результате чистового отжига в технологическом процессе изготовления текстурированной электротехнической листовой стали, где данный чистовой отжиг делает возможным преимущественный рост до гигантского размера кристаллических зерен при ориентации {110}<001>, имеющей обозначение так называемой «ориентации Госса». От текстурированных электротехнических листовых сталей в качестве продукции требуется наличие таких магнитных свойств, как высокая магнитная индукция и низкие потери в сердечнике.

Магнитные свойства текстурированных электротехнических листовых сталей улучшаются в результате приложения к поверхности листовой стали напряжения растяжения (натяжения). В качестве одной широко известной методики приложения к листовой стали напряжения растяжения обычно используют методику, в которой на поверхности листовой стали формируют покрытие из форстерита, имеющее толщину, составляющую приблизительно 2 мкм, а на поверхности из форстерита формируют еще одно покрытие, имеющее толщину, составляющую приблизительно 2 мкм, и образованное, в первую очередь, из силикофосфатного стекла.

Говоря более конкретно, покрытие из силикофосфатного стекла, характеризующееся меньшим коэффициентом термического расширения, чем соответствующий коэффициент для листовой стали, формируют при высокой температуре и охлаждают до комнатной температуры, в результате чего при использовании разницы коэффициентов термического расширения между листовой сталью и покрытием из силикофосфатого стекла к листовой стали прикладывают напряжение растяжения.

Данное покрытие из силикофосфатного стекла также исполняет функцию и изолирующего покрытия, без которого невозможно обойтись для текстурированной электротехнической листовой стали. Вследствие наличия изоляции в листовой стали предотвращается образование локальных вихревых токов.

Поверхность текстурированной электротехнической листовой стали, подвергнутой чистовому отжигу, сглаживают в результате химического полирования или электролитического полирования, а после этого при использовании покрытия поверх листовой стали прикладывают напряжение растяжения, в результате чего ощутимо могут быть уменьшены потери в сердечнике.

Между тем, покрытие из форстерита между листовой сталью и покрытием из силикофосфатного стекла (изоляционным придающим натяжение покрытием) совместно с листовой сталью образует слой диффундирования. Поэтому гладкость поверхности листовой стали неизбежно ухудшается. В дополнение к этому, адгезия между стеклом и металлом является настолько низкой, что покрытие из стекла не может быть сформировано непосредственно на отделанной до зеркального блеска поверхности листовой стали. Таким образом, в структуре покрытия обычной текстурированной электротехнической листовой стали (листовой стали/покрытия из форстерита/покрытия из силикофосфатного стекла) поверхность листовой стали не может быть сглажена.

В источнике патентной литературы 1 в целях сохранения гладкости поверхности листовой стали, а также приложения к листовой стали большого напряжения растяжения на листовой стали при использовании способа CVD, способа PVD и тому подобного формируют покрытие из неоксидной керамики, такой как TiN. В данный момент времени вследствие пропорциональности напряжения растяжения, приложенного к листовой стали, толщине покрытия из неоксидной керамики покрытие из неоксидной керамики формируют имеющим толщину, составляющую, по меньшей мере, 1 мкм.

Однако, способы CVD и способы PVD приводят к получению высоких издержек на изготовление, и, в соответствии с этим, желательными являются покрытия, имеющие маленькую толщину в наибольшей степени, что, в свою очередь, в результате приводит к уменьшению напряжения растяжения, приложенного к листовой стали.

В источнике патентной литературы 2 для компенсирования натяжения вследствие такой маленькой толщины покрытия или для приложения к листовой стали намного большего натяжения на подвергнутой полированию поверхности листовой стали формируют покрытие из неоксидной керамики, толщина которого составляет всего лишь 0,5 мкм или менее, а поверх него формируют изоляционное придающее натяжение покрытие, образованное, в первую очередь, из силикофосфатного стекла.

Перечень цитирования

Источники патентной литературы

Источник патентной литературы 1: JP 01-176034 A

Источник патентной литературы 2: JP 64-068425 A

Раскрытие сущности изобретения

Техническая проблема

В соответствии с представленным выше описанием изобретения в источнике патентной литературы 2 формируют покрытие из неоксидной керамики, толщина которого составляет всего лишь 0,5 мкм или менее. Однако, данная толщина все еще в результате приводит к получению чрезмерно высоких издержек на изготовление, таким образом, данная конфигурация в настоящее время фактически не используется.

Изобретатели настоящего изобретения сначала установили толщину покрытия из неоксидной керамики, составляющую не более, чем 0,400 мкм, а после этого исследовали характеристики получающейся в результате текстурированной электротехнической листовой стали. В результате, как это было установлено, в случае проведения потребителем и так далее для текстурированной электротехнической листовой стали отжига для снятия напряжений это иногда будет вызывать отслаивание покрытия из неоксидной керамики от соответствующей листовой стали или приводить в результате к получению неудовлетворительных магнитных свойств текстурированной электротехнической листовой стали.

Настоящее изобретение имеет своей целью предложение текстурированной электротехнической листовой стали, характеризующейся превосходными адгезионной способностью покрытия и магнитными свойствами после отжига для снятия напряжений, а также способа ее производства.

Решение проблемы

Изобретатели настоящего изобретения провели интенсивное исследование для достижения вышеизложенных целей и в результате установили то, что в случае наличия конкретных структур у покрытия из неоксидной керамики, имеющего толщину, составляющую не более, чем 0,400 мкм, и изоляционного придающего натяжение покрытия, сформированного на нем, как адгезионная способность покрытия, так и магнитные свойства будут превосходными даже после отжига для снятия напряжений. Таким образом, было совершено данное изобретение.

В настоящем изобретении предлагаются следующие далее решения от [1] до [10].

[1] Текстурированная электротехническая листовая сталь, включающая:

листовую сталь;

покрытие из неоксидной керамики, содержащее неоксид и расположенное на листовой стали; и

изоляционное придающее натяжение покрытие, содержащее оксид и расположенное на покрытии из неоксидной керамики,

где покрытие из неоксидной керамики имеет толщину, составляющую не менее, чем 0,020 мкм, но не более, чем 0,400 мкм,

где изоляционное придающее натяжение покрытие имеет толщину, составляющую не менее, чем 1,0 мкм,

где количество Cr в покрытии из неоксидной керамики на стороне листовой стали составляет менее, чем 25% (ат.), и

где количество Cr в покрытии из неоксидной керамики на стороне изоляционного придающего натяжение покрытия составляет не менее, чем 25% (ат.).

[2] Текстурированная электротехническая листовая сталь, соответствующая представленной выше позиции [1],

где покрытие из неоксидной керамики содержит в качестве неоксида, по меньшей мере, одного представителя, выбираемого из группы, состоящей из Ti-содержащего карбида, Ti-содержащего нитрида и Ti-содержащего карбонитрида.

[3] Текстурированная электротехническая листовая сталь, соответствующая представленным выше позициям [1] или [2],

где покрытие из неоксидной керамики включает покрытие А, расположенное на листовой стали, и покрытие В, расположенное на покрытии А, и

где количество Cr в покрытии А отличается от количества Cr в покрытии В.

[4] Текстурированная электротехническая листовая сталь, соответствующая представленной выше позиции [3],

где количество Cr в покрытии А является меньшим, чем количество Cr в покрытии В.

[5] Текстурированная электротехническая листовая сталь, соответствующая представленным выше позициям [3] или [4],

где количество Cr в покрытии А составляет менее, чем 25% (ат.), а количество Cr в покрытии В составляет не менее, чем 25% (ат.).

[6] Текстурированная электротехническая листовая сталь, соответствующая любой одной из представленных выше позиций от [1] до [5],

где изоляционное придающее натяжение покрытие содержит в качестве оксида силикофосфатное стекло.

[7] Текстурированная электротехническая листовая сталь, соответствующая любой одной из представленных выше позиций от [1] до [6],

где изоляционное придающее натяжение покрытие имеет толщину, составляющую не более, чем 5,0 мкм.

[8] Способ производства текстурированной электротехнической листовой стали для производства текстурированной электротехнической листовой стали, соответствующей любой одной из представленных выше позиций от [1] до [7],

где покрытие из неоксидной керамики формируют при использовании способа химического осаждения из паровой фазы или способа физического осаждения из паровой фазы.

[9] Способ производства текстурированной электротехнической листовой стали, соответствующий представленной выше позиции [8],

где покрытие из неоксидной керамики формируют при использовании способа физического осаждения из паровой фазы, и

где способ физического осаждения из паровой фазы является способом ионного осаждения, включающим приложение к листовой стали напряжения смещения для ускорения, тем самым, ионов, и напряжение смещения составляет не более, чем -50 В.

[10] Способ производства текстурированной электротехнической листовой стали, соответствующий представленным выше позициям [8] или [9],

где при формировании изоляционного придающего натяжение покрытия используют валик для нанесения покрытия.

Технический результат

Настоящее изобретение может предложить текстурированную электротехническую листовую сталь, характеризующуюся превосходными адгезионной способностью покрытия и магнитными свойствами после отжига для снятия напряжений, а также способ ее производства.

Краткое описание чертежей

Фиг. 1 представляет собой вид в поперечном сечении, схематически демонстрирующий один предпочтительный вариант осуществления текстурированной электротехнической листовой стали изобретения.

Фиг. 2 представляет собой вид в поперечном сечении, схематически демонстрирующий обычную текстурированную электротехническую листовую сталь.

Фиг. 3 представляет собой график, демонстрирующий взаимосвязь между толщиной изоляционного придающего натяжение покрытия, изготовленного из силикофосфатного стекла, и натяжением, которое изоляционное придающее натяжение покрытие, имеющее данную толщину, прикладывает к соответствующей листовой стали.

Осуществление изобретения

Покрытия, полученные изобретателями.

На листовой стали формировали покрытие из неоксидной керамики, имеющее толщину, составляющую не более, чем 0,400 мкм, а на нем формировали изоляционное придающее натяжение покрытие, изготовленное из силикофосфатного стекла; в случае проведения для получающейся в результате листовой стали отжига для снятия напряжений покрытие из неоксидной керамики в некоторых случаях от листовой стали отслаивалось. Изобретатели настоящего изобретения провели исследование в отношении данного явления при использовании множества экспериментов и пришли к следующим далее заключениям.

Использование изоляционного придающего натяжение покрытия, изготовленного из силикофосфатного стекла, характеризующегося низким коэффициентом термического расширения, является эффективным в отношении увеличения напряжения растяжения, приложенного от изоляционного придающего натяжение покрытия к соответствующей листовой стали, и, тем самым, улучшения магнитных свойств, в то время как покрытие из неоксидной керамики и изоляционное придающее натяжение покрытие (силикофосфатное стекло) вступают в реакцию друг с другом при высокой температуре, приводя, таким образом, к образованию продуктов реакции.

После реакции продукты реакции во время отжига для снятия напряжений при 800°С на протяжении 3 часов диффундируют в покрытие из неоксидной керамики с поверхности раздела между изоляционным придающим натяжение покрытием и покрытием из неоксидной керамики в направлении листовой стали; при дальнейшем диффундировании продуктов реакции и достижении ими поверхности раздела между покрытием из неоксидной керамики и листовой сталью они вступают в реакцию с Fe листовой стали и образуют выделения. После этого во время технологического процесса охлаждения при отжиге для снятия напряжений, то есть, в начале приложения напряжения к поверхности раздела между листовой сталью и покрытием из неоксидной керамики вследствие разницы коэффициентов термического расширения, выделения не могут полностью воспринимать напряжение и, следовательно, отслаиваются от листовой стали. Таким образом, покрытие из неоксидной керамики отслаивается от листовой стали. Говоря другими словами, адгезионная способность покрытия ухудшается.

Для устранения данной проблемы изобретатели настоящего изобретения рассмотрели подстраивание компонентов покрытия из неоксидной керамики в целях подавления прохождения реакции между покрытием из неоксидной керамики и изоляционным придающим натяжение покрытием (силикофосфатным стеклом).

На данный момент времени изобретатели настоящего изобретения обратили внимание на то, что покрытие из неоксидной керамики, изготовленное из CrN, окисляется медленнее, чем покрытие из неоксидной керамики, изготовленное из TiN.

Изобретатели настоящего изобретения сформировали после чистового отжига покрытие из неоксидной керамики, изготовленное из нитрида, содержащего Cr, и имеющее толщину, составляющую не более, чем 0,400 мкм, на поверхности листовой стали, с которой удалили форстерит в результате травления. После этого изобретатели настоящего изобретения при использовании валика для нанесения покрытия наносили жидкость для нанесения покрытия, образованную, в первую очередь, из фосфата и коллоидального диоксида кремния, спекали жидкость для нанесения покрытия в азотной атмосфере для получения силикофосфатного стекла и проводили отжиг для снятия напряжений при 800°С на протяжении 3 часов в азотной атмосфере.

В результате, как это установили изобретатели настоящего изобретения, покрытие из неоксидной керамики не отслаивается, и превосходная адгезионная способность покрытия сохраняется даже после отжига для снятия напряжений.

Однако, в случае использования в качестве покрытия из неоксидной керамики нитрида, содержащего Cr, отжиг для снятия напряжений при 800°С на протяжении 3 часов в некоторых случаях приводил к получению ощутимо неудовлетворительных магнитных свойств. Изобретатели настоящего изобретения провели исследование в отношении данного явления при использовании множества экспериментов и пришли к следующим далее заключениям.

Cr в покрытии из неоксидной керамики в результате отжига для снятия напряжений при 800°С на протяжении 3 часов диффундирует в листовую сталь, и образуются выделения, образованные из Cr и Si, и другие выделения, образованные из Cr и N, (ниже в настоящем документе также коллективно называемые «выделениями на основе Cr»). Выделения на основе Cr препятствуют перемещению стенок доменов в листовой стали, тем самым, ухудшая магнитные свойства.

Для устранения данной проблемы изобретатели настоящего изобретения рассмотрели изменение структуры покрытия из неоксидной керамики для предотвращения диффундирования Cr в листовую сталь и подавления образования выделений на основе Cr.

Изобретатели настоящего изобретения после чистового отжига сформировали при использовании способа CVD или способа PVD покрытие из неоксидной керамики на поверхности листовой стали, с которой удалили форстерит в результате травления. На данный момент времени изобретатели настоящего изобретения намеревались замедлить скорость диффундирования Cr в листовую сталь в результате уменьшения количества Cr в покрытии из неоксидной керамики на листовой стали и, в соответствии с этим, подстраивали количество Cr таким образом, чтобы количество Cr на стороне изоляционного придающего натяжение покрытия было бы большим, чем на стороне листовой стали. Говоря более конкретно, изобретатели настоящего изобретения установили количество Cr на стороне листовой стали составляющим менее, чем 25% (ат.) и количество Cr на стороне изоляционного придающего натяжение покрытия составляющим не менее, чем 25% (ат.).

После этого изобретатели настоящего изобретения при использовании валика для нанесения покрытия наносили жидкость для нанесения покрытия, образованную, в первую очередь, из фосфата и коллоидального диоксида кремния, со следующим далее высушиванием, после этого прокаливали жидкость для нанесения покрытия в азотной атмосфере для получения силикофосфатного стекла и проводили отжиг для снятия напряжений при 800°С на протяжении 3 часов в азотной атмосфере.

В результате, как это установили изобретатели настоящего изобретения, покрытие из неоксидной керамики не отслаивается, и превосходные магнитные свойства не ухудшаются даже после отжига для снятия напряжений.

Фиг. 1 представляет собой вид в поперечном сечении, схематически демонстрирующий один предпочтительный вариант осуществления текстурированной электротехнической листовой стали изобретения. Фиг. 2 представляет собой вид в поперечном сечении, схематически демонстрирующий обычную текстурированную электротехническую листовую сталь.

Как это продемонстрировано на фиг. 2, обычную текстурированную электротехническую листовую сталь обычно конфигурируют таким образом, чтобы покрытие из форстерита 2 было бы расположено на листовой стали 1, а изоляционное придающее натяжение покрытие 3, образованное из силикофосфатного стекла, было бы сформировано на покрытии из форстерита. На фиг. 2 толщина Т2 покрытия из форстерита 2 составляет приблизительно 2 мкм, и толщина Т3 изоляционного придающего натяжение покрытия 3 составляет приблизительно 2 мкм.

В текстурированной электротехнической листовой стали изобретения покрытие из форстерита 2 в обычном случае (см. фиг. 2) заменяют на покрытие из неоксидной керамики 4, как это продемонстрировано на фиг. 1. На фиг. 1 толщина Т4 покрытия из неоксидной керамики 4 составляет не более, чем 0,400 мкм. В соответствии с этим, даже в случае увеличения толщины Т3 изоляционного придающего натяжение покрытия 3 до толщины, составляющей 2,0 мкм и более, эффективный объем листовой стали (коэффициент заполнения пакета сердечника) для текстурированной электротехнической листовой стали при использовании в качестве трансформатора не уменьшится.

Вследствие пропорциональности натяжения, приложенного от покрытия к листовой стали, толщине покрытия увеличение толщины изоляционного придающего натяжение покрытия должно быть очень эффективным в отношении улучшения магнитных свойств текстурированной электротехнической листовой стали.

Как это установили изобретатели настоящего изобретения, в результате дополнительного подстраивания скорости вращения валика для нанесения покрытия, относительной плотности жидкости для нанесения покрытия и других факторов и, тем самым, увеличения толщины получающегося в результате изоляционного придающего натяжение покрытия увеличивается натяжение, приложенное к соответствующей листовой стали, и, таким образом, получающаяся в результате текстурированная электротехническая листовая сталь может приобрести улучшенные магнитные свойства.

В дополнение к этому, как это установили изобретатели настоящего изобретения, также и в случае формирования на листовой стали покрытия из неоксидной керамики, обладающего двухслойной структурой, в результате формирования сначала покрытия (покрытия А), изготовленного из неоксида, свободного от Cr, такого как TiN или AlN, а после этого формирования на нем покрытия (покрытия В), изготовленного из неоксида, содержащего Cr, можно добиться достижения превосходных адгезионной способности покрытия и магнитных свойств.

В дополнение к этому, как это установили изобретатели настоящего изобретения, в случае использования на листовой стали в качестве неоксида, включенного в покрытие из неоксидной керамики, Ti-содержащих карбида, нитрида или карбонитрида вследствие хорошего согласования постоянной кристаллической решетки листовой стали соответствующему параметру для TiN, TiС и тому подобного можно добиться достижения в еще большей степени превосходных адгезионной способности покрытия и магнитных свойств.

Кроме того, изобретатели настоящего изобретения установили следующие далее факты. В результате подстраивания условий формирования покрытия из неоксидной керамики

1) плоскостная ориентация покрытия из неоксидной керамики преимущественно ориентирована таким образом, чтобы доля площади поверхности для участков, где угол наклона к плоскости (111) или плоскости (100) доходит вплоть до 10°, составляла бы, по меньшей мере, 50% согласно измерению при использовании метода ДОРЭ (дифракции обратного рассеяния электронов); или

2) в случае формирования покрытия из неоксидной керамики для получения двухслойной структуры (включающей покрытие А и покрытие В) плоскостная ориентация, по меньшей мере, одного из двух слоев покрытия преимущественно будет ориентирована таким образом, чтобы доля площади поверхности для участков, где угол наклона к плоскости (111) или плоскости (100) доходит вплоть до 10°, составляла бы, по меньшей мере, 50% согласно измерению при использовании метода ДОРЭ.

Следовательно, становятся доминирующими границы зерен с малыми углами разориентировки, при этом угол разориентировки между границами зерен в покрытии из неоксидной керамики доходит вплоть до 15°, таким образом, подавляется диффундирование фосфора, образованного в ходе реакции между покрытием из неоксидной керамики и изоляционным придающим натяжение покрытием (силикофосфатным стеклом), и, таким образом, можно добиться достижения в еще большей степени превосходных адгезионной способности покрытия и магнитных свойств.

Текстурированная электротехническая листовая сталь и способ ее производства.

Ниже еще раз описывается текстурированная электротехническая листовая сталь изобретения.

Текстурированная электротехническая листовая сталь изобретения является текстурированной электротехнической листовой сталью, включающей листовую сталь, покрытие из неоксидной керамики, содержащее неоксид и расположенное на листовой стали, и изоляционное придающее натяжение покрытие, содержащее оксид и расположенное на покрытии из неоксидной керамики, где: покрытие из неоксидной керамики имеет толщину, составляющую не менее, чем 0,020 мкм, но не более, чем 0,400 мкм; изоляционное придающее натяжение покрытие имеет толщину, составляющую не менее, чем 1,0 мкм; количество Cr в покрытии из неоксидной керамики на стороне листовой стали составляет менее, чем 25% (ат.); и количество Cr в покрытии из неоксидной керамики на стороне изоляционного придающего натяжение покрытия составляет не менее, чем 25% (ат.).

Текстурированная электротехническая листовая сталь изобретения является превосходной в отношении адгезионной способности покрытия после отжига для снятия напряжений (ниже в настоящем документе также просто называемой «адгезионной способностью покрытия»), а также в отношении магнитных свойств после отжига для снятия напряжений (ниже в настоящем документе также просто называемых «магнитными свойствами»).

Текстурированная электротехническая листовая сталь изобретения ниже описывается более подробно. Следующее далее описание изобретения также охватывает способ производства текстурированной электротехнической листовой стали, соответствующей настоящему изобретению.

Листовая сталь

На тип листовой стали конкретных ограничений не накладывают, и листовая сталь, описанная ниже, представляет собой один пример.

В качестве слитка, который формирует листовую сталь, ради магнитных свойств предпочтительно используют слиток, содержащий в качестве компонентов в стали в уровнях массового процентного содержания С в количестве в диапазоне от 0,002% до 0,10%, Si в количестве в диапазоне от 2,5% до 4,0% и Mn в количестве в диапазоне от 0,005% до 0,50%, а также содержащий Al в количестве в диапазоне от 0,010% до 0,050% и N в количестве в диапазоне от 0,003% до 0,020% или Al в количестве в диапазоне от 0,010% до 0,050%, N в количестве в диапазоне от 0,003% до 0,020%, Se в количестве в диапазоне от 0,003% до 0,030% и/или S в количестве в диапазоне от 0,002% до 0,03%, при этом остаток представляет собой неизбежные примеси и Fe. Однако, на слиток для данного использования этим ограничения не накладывают.

Такой слиток подвергают горячей прокатке, а после этого несколько раз холодной прокатке при проведении нескольких раз отжига в промежутке между ними для получения, тем самым, конечной холоднокатаной листовой стали, которую, в свою очередь, подвергают обезуглероживающему отжигу и чистовому отжигу для обеспечения развития подвергнутых вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. Таким образом, получают листовую сталь. В данном технологическом процессе количество раз холодной прокатки предпочтительно доходит вплоть до двух раз в целях достижения баланса между магнитными свойствами и издержками.

В числе вышеупомянутых компонентов в стали С удаляют в результате обезуглероживающего отжига, а очищение от Al, N, Se и S проводят в результате чистового отжига, таким образом, данные компоненты должны содержаться в листовой стали, подвергнутой чистовому отжигу, в маленьких количествах, эквивалентных количеству неизбежных примесей.

После этого покрытие из форстерита на поверхности листовой стали удаляют в результате травления или при использовании другого способа.

Таким образом, исходя из аспекта изготовления в соответствии с обычным проведением предпочитается покрытие из форстерита формировать на поверхности листовой стали, а после этого его удалять в результате травления. Несмотря на благоприятность формирования покрытия из форстерита для обезуглероживания листовой стали в случае использования другого способа обезуглероживания формирование покрытия из форстерита не является обязательным.

После удаления покрытия из форстерита с поверхности листовой стали поверхность листовой стали сглаживают при использовании такого способа, как химическое полирование или электролитическое полирование.

Обычно по мере увеличения шероховатости состояния поверхности листовой стали адгезионная способность покрытия улучшается вследствие анкерного эффекта. В противоположность этому, по мере увеличения гладкости состояния поверхности листовой стали магнитный домен легче перемещается, и, в соответствии с этим, возрастает величина улучшения магнитных свойств при приложении натяжения.

В настоящем изобретении даже при использовании листовой стали, подвергнутой химическому полированию, которое в наибольшей степени может сглаживать поверхность листовой стали, соответствующее покрытие из неоксидной керамики после отжига для снятия напряжений не отслаивается, и, таким образом, сохраняется превосходная адгезионная способность покрытия. Поэтому предпочтительным является сглаживание поверхности листовой стали в степени, возможной при использовании химического полирования или электролитического полирования, в целях достижения среднеарифметической шероховатости Ra, составляющей не более, чем 0,4 мкм.

Покрытие из неоксидной керамики

Текстурированная электротехническая листовая сталь изобретения включает покрытие из неоксидной керамики, содержащее неоксид и расположенное на поверхности листовой стали, соответствующей вышеизложенному.

Количество Cr

Количество Cr в покрытии из неоксидной керамики на стороне листовой стали составляет менее, чем 25% (ат.), а предпочтительно не более, чем 10% (ат.), и более предпочтительно покрытие из неоксидной керамики не содержит Cr на стороне листовой стали за пределами уровня содержания примеси в целях предотвращения диффундирования Cr в покрытии из неоксидной керамики в листовую сталь.

С другой стороны, количество Cr в покрытии из неоксидной керамики на стороне изоляционного придающего натяжение покрытия составляет не менее, чем 25% (ат.), предпочтительно не менее, чем 35% (ат.), а более предпочтительно не менее, чем 45% (ат.), в целях достижения превосходной стойкости к окислению. На его верхнее предельное значение конкретных ограничений не накладывают, и, оно, например, составляет не более, чем 70% (ат.), а предпочтительно не более, чем 60% (ат.).

Одним примером покрытия из неоксидной керамики, характеризующегося наличием градиента концентраций Cr в направлении его толщины, является однослойное покрытие из неоксидной керамики.

В случае однослойного типа на поверхности листовой стали при использовании способа CVD или способа PVD формируют, например, однослойное покрытие из неоксидной керамики, и в данном технологическом процессе покрытие формируют для получения градиента концентраций таким образом, чтобы количество Cr на стороне листовой стали составляло бы менее, чем 25% (ат.), а количество Cr на стороне изоляционного придающего натяжение покрытия составляло бы не менее, чем 25% (ат.).

На способ получения градиента концентраций Cr в покрытии из неоксидной керамики конкретных ограничений не накладывают; например, в случае использования способа CVD количество Cr в формируемом покрытии из неоксидной керамики может быть изменено в результате изменения парциального давления азота в атмосфере.

В случае использования способа PVD, например, количество Cr в формируемом покрытии из неоксидной керамики может быть изменено в результате подстраивания парциального давления азота в атмосфере и/или величины тока, протекающего через каждый компонент.

На покрытие из неоксидной керамики, характеризующееся наличием градиента концентраций Cr в направлении его толщины, не накладывают ограничения однослойным типом, соответствующим вышеизложенному, и им может быть покрытие из неоксидной керамики, обладающее двухслойной структурой.

В данном случае сначала на листовой стали формируют покрытие из неоксидной керамики (покрытие А), а после этого на покрытии А формируют еще одно покрытие из неоксидной керамики (покрытие В), отличающееся от покрытия А по уровню содержания Cr. Таким образом, получают покрытие из неоксидной керамики, включающее покрытие А, расположенное на листовой стали, и покрытие В, расположенное на покрытии А.

Количество Cr в покрытии А на стороне листовой стали предпочтительно является меньшим, чем в покрытии В на стороне изоляционного придающего натяжение покрытия.

Говоря более конкретно, количество Cr в покрытии А предпочтительно будет эквивалентным количеству Cr на стороне листовой стали в случае покрытия, относящегося к вышеупомянутому однослойному типу, а количество Cr в покрытии В предпочтительно будет эквивалентным количеству Cr на стороне изоляционного придающего натяжение покрытия в случае покрытия, относящегося к вышеупомянутому однослойному типу.

Между покрытием А и покрытием В может быть расположено еще одно другое покрытие из неоксидной керамики до тех пор, пока количество Cr в покрытии А будет меньшим, чем 25% (ат.), а количество Cr в покрытии В будет не меньшим, чем 25% (ат.).

Количество Cr (единица измерения: % (ат.)) в покрытии из неоксидной керамики определяют следующим далее образом.

Повторяют технологический процесс, при котором после аргонового напыления проводят измерение при использовании метода ОЭС (Оже-электронной спектроскопии) с поверхности покрытия из неоксидной керамики, сформированного на листовой стали, (то есть, поверхности на противоположной стороне от стороны листовой стали, то есть, поверхности, на которой должно быть сформировано изоляционное придающее натяжение покрытие), получая, тем самым, количества Cr (единица измерения: % (ат.)) в покрытии из неоксидной керамики в направлении его толщины.

В случае отнесения покрытия из неоксидной керамики к однослойному типу формулировка «количество Cr на стороне листовой стали» будет относиться к среднему количеству Cr, содержащемуся в пределах половины однослойного покрытия из неоксидной керамики со стороны листовой стали в диапазоне от середины покрытия в направлении его толщины. Формулировка «количество Cr на стороне изоляционного придающего натяжение покрытия» относится к среднему количеству Cr, содержащемуся в пределах половине однослойного покрытия из неоксидной керамики со стороны изоляционного придающего натяжение покрытия в диапазоне от середины покрытия в направлении его толщины.

В случае включения в покрытие из неоксидной керамики покрытия А и покрытия В (то есть, обладания им двухслойной структурой) количество Cr, содержащееся в покрытии А, будет соответствовать «количеству Cr на стороне листовой стали», а количество в покрытии В будет соответствовать «количеству Cr на стороне изоляционного придающего натяжение покрытия».

Состав

Покрытие из неоксидной керамики содержит неоксид и по существу образовано из неоксида.

В соответствии с представленным выше описанием изобретения покрытие из неоксидной керамики содержит Cr в количестве, составляющем не менее, чем 25% (ат.), на стороне изоляционного придающего натяжение покрытия и, таким образом, содержит Cr, по меньшей мере, на стороне изоляционного придающего натяжение покрытия. В данном случае в качестве неоксида, присутствующего на стороне изоляционного придающего натяжение покрытия, (неоксида в покрытии В) в благоприятном варианте, например, используют, по меньшей мере, одного представителя, выбираемого из группы, состоящей из Cr-содержащего карбида, Cr-содержащего нитрида и Cr-содержащего карбонитрида.

С другой стороны, в качестве неоксида, присутствующего на стороне листовой стали, (неоксида в покрытии А), например, используют, по меньшей мере, одного представителя, выбираемого из группы, состоящей из Ti-содержащего карбида, Ti-содержащего нитрида и Ti-содержащего карбонитрида. Примеры применимых элементов, отличных от Ti, включают Al, Si, Zr, Mo, Y, Nb, W, Fe, Mn, Ta, Ge и Hf. Конкретные примеры, которые предпочтительно могут быть использованы, включают TiN, TiC, TiCN и TiAlN. Они являются превосходными в отношении согласования постоянных кристаллических решеток с соответствующим параметром листовой стали, а также характеризуются меньшим коэффициентом термического расширения в сопоставлении с соответствующим коэффициентом для листовой стали, и, в соответствии с этим, могут прикладывать большее натяжение. На данный момент времени предпочтительно содержатся, по меньшей мере, 10% (ат.) Ti.

В соответствии с графиком Аррениуса, составленным авторами Р. Panjan et al. (P. Panjan et al. Thin Solid Films, 281-282, (1996), 298) добавление Ti и тому подобного к Cr-содержащему нитриду может приводить к получению увеличенной стойкости к окислению. В соответствии с этим, в качестве неоксида в благоприятном варианте также используют и неоксиды, содержащие три и более элементов, такие как TiCrN и AlCrN.

В случае использования неоксида, содержащего три и более элементов, примеры применимых элементов, отличных от Cr, C и N, включают Ti, Al, Si, Zr, Mo, Y, Nb, W, Fe, Mn, Ta, Ge и Hf.

Толщина

По причинам издержек на изготовления толщину покрытия из неоксидной керамики устанавливают составляющей не более, чем 0,400 мкм.

Однако, в случае чрезмерно тонкого покрытия из неоксидной керамики это сделает возможным легкое отслаивание покрытия из неоксидной керамики, а также приведет к получению неудовлетворительных магнитных свойств. Поэтому толщину покрытия из неоксидной керамики устанавливают составляющей не менее, чем 0,020 мкм.

В случае конфигурирования покрытия из неоксидной керамики для получения двухслойной структуры толщины каждого покрытия, выбираемого из покрытия А и покрытия В, предпочтительно устанавливают составляющими не менее, чем 0,010 мкм, но не более, чем 0,200 мкм.

В случае двухслойной структуры толщина покрытия В на стороне изоляционного придающего натяжение покрытия более предпочтительно будет составлять не менее, чем 0,100 мкм, поскольку это приведет к получению в большей степени превосходной адгезионной способности покрытия.

Способ формирования покрытия

Способом формирования покрытия из неоксидной керамики предпочтительно являются способ CVD (химического осаждения из паровой фазы) или способ PVD (физического осаждения из паровой фазы).

Одним предпочтительным способом CVD является термический способ CVD. Температура формирования покрытия предпочтительно находится в диапазоне от 900°С до 1100°С. Несмотря на возможность формирования покрытия при атмосферном давлении предпочтительным будет уменьшение давления для формирования однородного покрытия, и таким образом, по причинам издержек на изготовление давление во время формирования покрытия более предпочтительно находится в диапазоне от 10 до 1000 Па.

Одним предпочтительным способом PVD является способ ионного осаждения. По причинам изготовления температура формирования покрытия предпочтительно находится в диапазоне от 300°С до 600°С. Давление во время формирования покрытия предпочтительно является уменьшенным, а более предпочтительно находится в диапазоне от 0,1 до 100 Па. Во время формирования покрытия предпочтительно прикладывают напряжение смещения в диапазоне от -10 до -100 В при исполнении листовой сталью функции катода. Для ионизирования материала исходного сырья предпочтительно используют плазму, поскольку это в результате приводит к получению увеличенной скорости формирования покрытия.

С точки зрения получения градиента концентраций Cr в покрытии из неоксидной керамики предпочтительными являются способы CVD, поскольку они легко могут изменить количество Cr только в результате изменения парциального давления азота в атмосфере.

В случае формирования в качестве покрытия из неоксидной керамики покрытия из неоксидной керамики, содержащей три и более элементов, такой как TiAlN или TiCrN, предпочтительными способами формирования покрытия будут способы PVD, при этом наиболее предпочтительным является способ ионного осаждения. В случае использования способа CVD, использующего для формирования покрытия термодинамическую реакцию, получение желательной композиции иногда будет затруднительным; поскольку в способе PVD обеспечивают ионизирование легирующего материала и получение когерентных выделений данного материала желательная композиция может быть получена легко.

Ориентация

Покрытие из неоксидной керамики предпочтительно является преимущественно ориентированным в соответствии с представленным выше описанием изобретения; для достижения данной конфигурации способ PVD, использующий для формирования покрытия образование когерентных выделений, является более предпочтительным, чем способ CVD, использующий для формирования покрытия термодинамическую химическую реакцию.

Это обуславливается демонстрацией листовой сталью текстурированной электротехнической листовой стали текстуры, являющейся высокоориентированной при наличии ориентации Госса {110}<001>, и вследствие согласования постоянных кристаллических решеток покрытие из неоксидной керамики легко ориентируется при конкретной плоскостной ориентации.

В числе способов PVD в особенности предпочтительным является способ ионного осаждения. Способом ионного осаждения является способ, включающий приложение к листовой стали напряжения смещения для ускорения, тем самым, ионов. Данный способ является предпочтительным, поскольку только в результате уменьшения напряжения смещения стимулируют легкое перемещение ионов материала исходного сырья на листовой стали, что делает возможным легкое достижение ориентации при конкретной плоскостной ориентации. На данный момент времени напряжение смещения предпочтительно составляет не более, чем -50 В.

Несмотря на соответствие предпочтительной ориентации в плоскости (111) или плоскости (100) кубическому кристаллу некоторая керамика, такая как AlN, в покрытии из неоксидной керамики принимает вид гексагонального кристалла. В данном случае в результате выравнивания плоскостной ориентации по отношению к определенной ориентации также должна быть достигнута превосходная адгезионная способность покрытия.

Изоляционное придающее натяжение покрытие

Текстурированная электротехническая листовая сталь изобретения включает изоляционное придающее натяжение покрытие, содержащее оксид и расположенное на покрытии из неоксидной керамики.

Состав

Одним примером оксида, содержащегося в изоляционном придающем натяжение покрытии, является силикофосфатное стекло.

Уровень содержания силикофосфатного стекла в изоляционном придающем натяжение покрытии составляет предпочтительно не менее, чем 85% (масс.), а более предпочтительно 95% (масс.). Еще более предпочтительно изоляционное придающее натяжение покрытие по существу изготавливают из силикофосфатного стекла.

Толщина

Фиг. 3 представляет собой график, демонстрирующий взаимосвязь между толщиной изоляционного придающего натяжение покрытия, изготовленного из силикофосфатного стекла, и натяжением, которое изоляционное придающее натяжение покрытие, имеющее данную толщину, прикладывает к соответствующей листовой стали. Как это продемонстрировано на фиг. 3, при увеличении толщины изоляционного придающего натяжение покрытия увеличивается натяжение (напряжение натяжения), приложенное к листовой стали, и это, вероятно, приводит к получению превосходных магнитных свойств текстурированной электротехнической листовой стали.

Изоляционное придающее натяжение покрытие имеет толщину, составляющую, по меньшей мере, 1,0 мкм. При наличии данной конфигурации текстурированная электротехническая листовая сталь может обладать превосходными магнитными свойствами.

Однако, в случае чрезмерно толстого изоляционного придающего натяжение покрытия это приведет к уменьшению эффективного объема листовой стали для текстурированной электротехнической листовой стали при использовании в качестве трансформатора, а также насытится эффект уменьшения потерь в сердечнике, создаваемый напряжением натяжения, таким образом, свойства трансформатора могут до некоторой степени ухудшиться. Таким образом, изоляционное придающее натяжение покрытие предпочтительно имеет толщину, составляющую не более, чем 5,0 мкм.

Способ формирования покрытия

На способ формирования изоляционного придающего натяжение покрытия конкретных ограничений не накладывают, и его предпочтительные примеры включают способ, включающий нанесение на покрытие из неоксидной керамики широко известной жидкости для нанесения покрытия, содержащей фосфат и коллоидальный диоксид кремния, со следующими далее высушиванием и после этого спеканием в азотной атмосфере при получении, тем самым, силикофосфатного стекла. При использовании данного способа формируют изоляционное придающее натяжение покрытие, содержащее силикофосфатное стекло.

Данный способ берется в качестве примера и описывается ниже

Жидкость для нанесения покрытия содержит, по меньшей мере, фосфат и коллоидальный диоксид кремния.

Одним примером типа металла в фосфате является, по меньшей мере, один представитель, выбираемый из группы, состоящей из Mg, Al, Ca, Sr, Fe, Cu, Mn и Zn.

В качестве фосфата предпочтительным является фосфат, характеризующийся низким коэффициентом термического расширения, такой как фосфат магния или фосфат алюминия. Во время отжига формируется фаза кристаллов фосфата магния, фосфата алюминия и тому подобного, характеризующихся низким коэффициентом термического расширения, таким образом, увеличивается натяжение, приложенное к листовой стали, что в результате приводит к получению в еще большей степени превосходных магнитных свойств.

В качестве фосфата с точки зрения доступности в выгодном случае используют первичный фосфат (бифосфат).

Коллоидальный диоксид кремния, содержащийся в жидкости для нанесения покрытия, характеризуется средним размером частиц в диапазоне предпочтительно от 5 до 200 нм, а более предпочтительно от 10 до 100 нм. Уровень содержания коллоидального диоксида кремния предпочтительно находится в диапазоне от 50 до 150 массовых частей по отношению к 100 массовым частям фосфата применительно к уровню содержания твердого вещества.

Жидкость для нанесения покрытия может, кроме того, содержать хромовый ангидрид и/или бихромат, и их количество предпочтительно находится в диапазоне от 10 до 50 массовых частей по отношению к 100 массовым частям фосфата применительно к уровню содержания твердого вещества (уровню содержания высушенного продукта).

К жидкости для нанесения покрытия могут быть, кроме того, добавлены неорганические минеральные частицы, такие как порошкообразный диоксид кремния или порошкообразный оксид алюминия, и их количество предпочтительно находится в диапазоне от 0,1 до 10 массовых частей по отношению к 100 массовым частям фосфата применительно к уровню содержания твердого вещества.

На способ нанесения жидкости для нанесения покрытия, соответствующей вышеизложенному, на покрытие из неоксидной керамики конкретных ограничений не накладывают, и по причинам издержек на изготовление предпочтительно в нем используют валик для нанесения покрытия.

Температура (температура спекания) и время (время спекания) для спекания силикофосфатного стекла, соответственно, предпочтительно находятся в диапазонах от 700°С до 900°С и от 10 до 30 секунд по следующим далее причинам.

При использовании температуры спекания, доходящей вплоть до 900°С, и времени спекания, доходящего вплоть до 30 секунд, подавляются прохождение реакции между покрытием из неоксидной керамики и силикофосфатным стеклом и диффундирование фосфора в направлении к листовой стали, что в результате приводит к получению в еще большей степени превосходной адгезионной способности покрытия.

Силикофосфатное стекло получают в результате дегидратационного конденсирования фосфата. Говоря более конкретно, используют реакцию дегидратации, при которой в ходе спекания фосфат, присутствующий в виде первичного фосфата в жидкости для нанесения покрытия, становится пирофосфорной кислотой и, в конечном счете, становится метафосфорной кислотой. В соответствии с этим, при использовании температуры спекания, составляющей не менее, чем 700°С, и времени спекания, составляющего не менее, чем 10 секунд, реакция дегидратации, соответствующая вышеизложенному, протекает в достаточной степени, таким образом, влага, включенная в жидкость для нанесения покрытия, может быть надлежащим образом удалена, что, тем самым, дополнительно увеличивает напряжение натяжения, приложенное от силикофосфатного стекла к листовой стали. В дополнение к этому, во время отжига для снятия напряжений может быть подавлено окисление покрытия из неоксидной керамики, обусловленное присутствием влаги.

Атмосфера, в которой спекают силикофосфатное стекло, (атмосфера спекания) предпочтительно является азотной атмосферой. В случае атмосферы спекания, являющейся воздушной атмосферой, покрытие из неоксидной керамики легко будет окисляться вследствие присутствия влаги, кислорода и тому подобного, что содержится в воздухе; однако, в азотной атмосфере окисление покрытия из неоксидной керамики подавляется, что в результате приводит к получению в еще большей степени превосходной адгезионной способности покрытия.

Отжиг для снятия напряжений

Текстурированная электротехническая листовая сталь изобретения потребителем и так далее иногда может быть подвергнута отжигу для снятия напряжений. На условия проведения отжига для снятия напряжений конкретных ограничений не накладывают и, например, отжиг проводят в азотной или другой атмосфере при температуре в диапазоне от 700°С до 900°С на протяжении от 2 до 4 часов.

Еще одна позиция

Для дополнительного улучшения магнитных свойств текстурированной электротехнической листовой стали изобретения может быть использована методика измельчения магнитных доменов текстурированной электротехнической листовой стали в результате формирования канавки поблизости от поверхности листовой стали таким образом, чтобы канавка простиралась бы поперек направления прокатки текстурированной электротехнической листовой стали, или введения деформации в результате лазерного облучения или облучения при использовании пучка электронов.

В то время, как эффект измельчения магнитных доменов, придаваемый в результате формирования канавок, сохраняется даже после отжига, степень деформации, введенная в результате лазерного облучения или облучения при использовании пучка электронов, уменьшается вследствие отжига для снятия напряжений, проводимого потребителем и так далее, что является невыгодным.

Однако текстурированная электротехническая листовая сталь изобретения является превосходной в отношении адгезионной способности покрытия и магнитных свойств даже и без проведения какого-либо отжига для снятия напряжений. Поэтому в настоящем изобретении без проведения какого-либо отжига для снятия напряжений магнитные свойства могут быть дополнительно улучшены при использовании методики измельчения магнитных доменов в результате введения деформации.

Примеры

Настоящее изобретение будет конкретно описываться ниже при обращении к примерам. Однако на настоящее изобретение этим ограничений не накладывают.

Тестовый пример 1

Производство текстурированной электротехнической листовой стали.

На листовой стали формировали покрытие из неоксидной керамики и изоляционное придающее натяжение покрытие в данном порядке в соответствии с представленным ниже описанием изобретения для получения, тем самым, текстурированной электротехнической листовой стали.

Листовая сталь

Использовали слиток, содержащий в качестве компонентов в стали в уровнях массового процентного содержания С в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, при этом остаток представляют собой неизбежные примеси и Fe.

Слиток подвергали горячей прокатке, отжигу горячей полосы и два раза холодной прокатке при проведении промежуточного отжига в промежутке между ними для получения, тем самым, конечной холоднокатаной листовой стали, имеющей толщину 0,23 мм, которую, в свою очередь, подвергали обезуглероживающему отжигу и чистовому отжигу для обеспечения развития подвергнутых вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. Таким образом, получали листовую сталь.

Впоследствии в результате травления удаляли покрытие из форстерита на поверхности листовой стали, после чего поверхность листовой стали сглаживали в результате химического полирования при использовании фтористо-водородной кислоты. Толщина листа после химического полирования составляла 0,20 мм.

Покрытие из неоксидной керамики

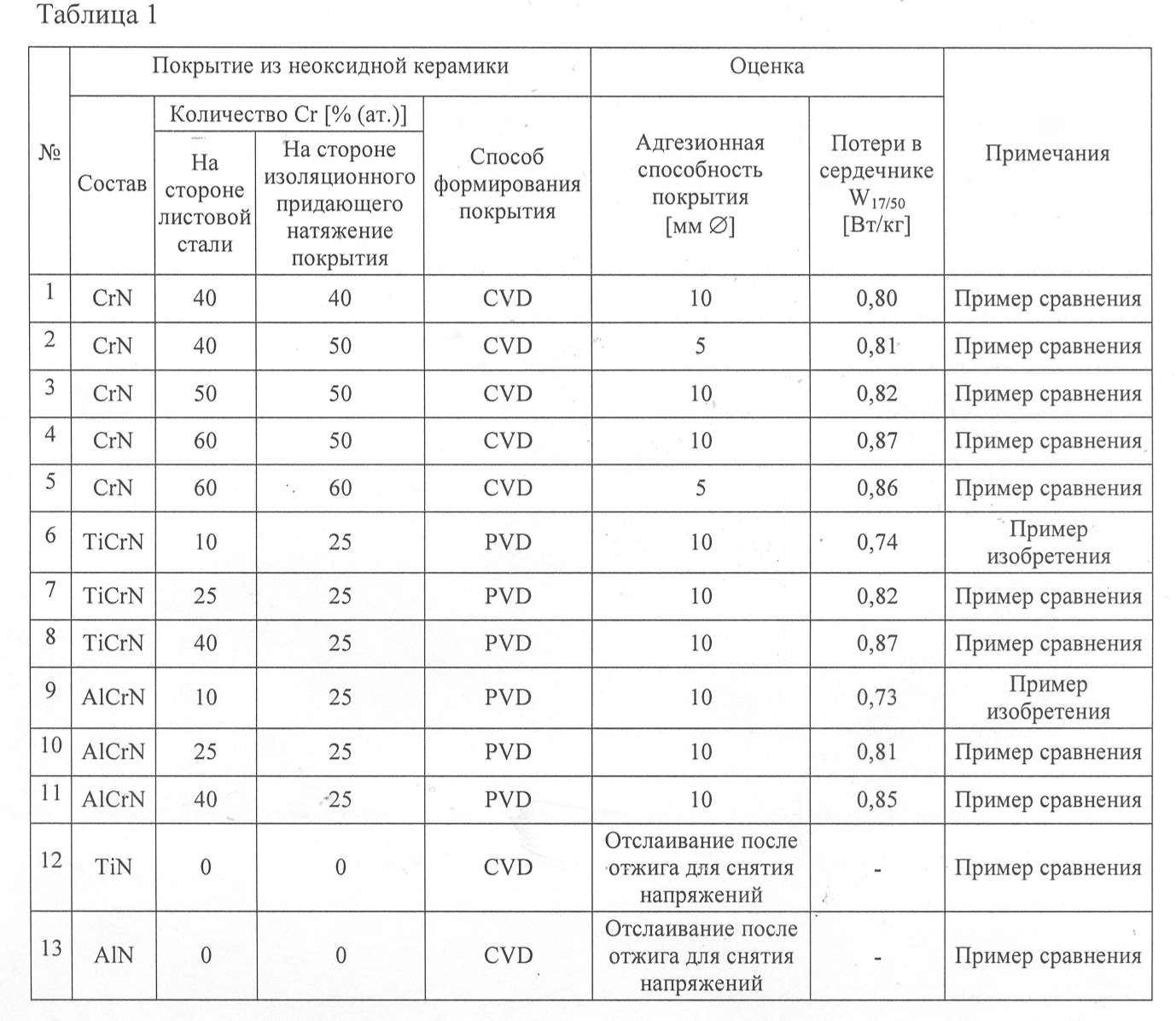

После этого на листовой стали при использовании способа CVD или способа PVD формировали однослойное покрытие из неоксидной керамики, имеющее толщину 0,200 мкм. Подробности в отношении покрытия из неоксидной керамики продемонстрированы в приведенной ниже таблице 1.

В качестве способа CVD использовали термический способ CVD и формирование покрытия проводили в условиях при 1050°С и 1000 Па. В качестве способа PVD использовали способ ионного осаждения и формирование покрытия проводили в условиях при 450°С, 3 Па и напряжении смещения -20 В.

Количество Cr в покрытии из неоксидной керамики изменяли в результате изменения парциального давления азота в атмосфере в случае способа CVD и в результате подстраивания парциального давления азота в атмосфере и/или величины тока, протекающего через каждый компонент, в случае способа PVD (то же самое действует и в следующих далее примерах).

Изоляционное придающее натяжение покрытие

После этого при использовании валика для нанесения покрытия на покрытие из неоксидной керамики наносили жидкость для нанесения покрытия, которую высушивали, а после этого спекали в азотной атмосфере при 850°С на протяжении 15 секунд. Таким образом, формировали изоляционное придающее натяжение покрытие, изготовленное из силикофосфатного стекла и имеющее толщину 2,0 мкм.

В качестве жидкости для нанесения покрытия использовали жидкость для нанесения покрытия, содержащую 100 массовых частей фосфата магния (одноосновного фосфата магния), 80 массовых частей коллоидального диоксида кремния (АТ-30, производства компании ADEKA Corporation; средний размер частиц 10 нм) и 20 массовых частей хромового ангидрида (ту же самую жидкость для нанесения покрытия также использовали и в тестовых примерах от 2 до 4, описанных ниже).

Оценка

Каждую из полученных текстурированных электротехнических листовых сталей подвергали отжигу для снятия напряжений в азотной атмосфере при 800°С на протяжении 3 часов. После этого проводили оценку следующим далее образом.

Адгезионная способность покрытия

Текстурированную электротехническую листовую сталь, подвергнутую отжигу для снятия напряжений, наматывали вокруг круглых прутков, имеющих различные диаметры миллиметрового порядка, для определения минимального диаметра (единица измерения: мм) из числа диаметров, в случае которых покрытие из неоксидной керамики не отслаивалось. Результаты продемонстрированы в приведенной ниже таблице 1. По мере уменьшения минимального диаметра из числа диаметров, в случае которых покрытие из неоксидной керамики не отслаивалось, (то есть, диаметра отсутствия отслаивания) адгезионная способность покрытия после отжига для снятия напряжений может быть классифицирована как в большей степени превосходная.

Потери в сердечнике W17/50

Для текстурированной электротехнической листовой стали, подвергнутой отжигу для снятия напряжений, измеряли потери в сердечнике W17/50. Результаты продемонстрированы в приведенной ниже таблице 1. Для случаев, в которых потери в сердечнике W17/50 не измеряли, в приведенной ниже таблице 1 ставили знак «-». В случае потерь в сердечнике W17/50 (единица измерения: Вт/кг), составляющих менее, чем 0,80, магнитные свойства после отжига для снятия напряжений могут быть классифицированы как превосходные.

Как это продемонстрировано в таблице 1, в примерах (№№ от 12 до 13), в которых в качестве неоксида, составляющего покрытие из неоксидной керамики, не использовали Cr-содержащий нитрид, покрытие из неоксидной керамики отслаивалось непосредственно после отжига для снятия напряжений.

В противоположность этому, в примерах (№№ от 1 до 11), в которых в качестве неоксида, составляющего покрытие из неоксидной керамики, использовали Cr-содержащий нитрид, в каждом случае диаметр отсутствия отслаивания находился в диапазоне всего лишь от 5 до 10 мм, и, таким образом, адгезионная способность покрытия после отжига для снятия напряжений была превосходной.

В частности, в примерах (№№ 6 и 9), в которых количество Cr в покрытии из неоксидной керамики составляло менее, чем 25% (ат.) на стороне листовой стали и не менее, чем 25% (ат.) на стороне изоляционного придающего натяжение покрытия, потери в сердечнике W17/50 составляли менее, чем 0,80, и, таким образом, магнитные свойства после отжига для снятия напряжений также были превосходными.

Тестовый пример 2

Производство текстурированной электротехнической листовой стали

На листовой стали формировали покрытие из неоксидной керамики и изоляционное придающее натяжение покрытие в данном порядке в соответствии с представленным ниже описанием изобретения для получения, тем самым, текстурированной электротехнической листовой стали.

Листовая сталь

Использовали слиток, содержащий в качестве компонентов в стали в уровнях массового процентного содержания С в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, при этом остаток представляют собой неизбежные примеси и Fe.

Слиток подвергали горячей прокатке, отжигу горячей полосы и два раза холодной прокатке при проведении промежуточного отжига в промежутке между ними для получения, тем самым, конечной холоднокатаной листовой стали, имеющей толщину 0,23 мм, которую, в свою очередь, подвергали обезуглероживающему отжигу и чистовому отжигу для обеспечения развития подвергнутых вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. Таким образом, получали листовую сталь.

Впоследствии в результате травления удаляли покрытие из форстерита на поверхности листовой стали, после чего поверхность листовой стали сглаживали в результате химического полирования при использовании фтористо-водородной кислоты. Толщина листа после химического полирования составляла 0,20 мм.

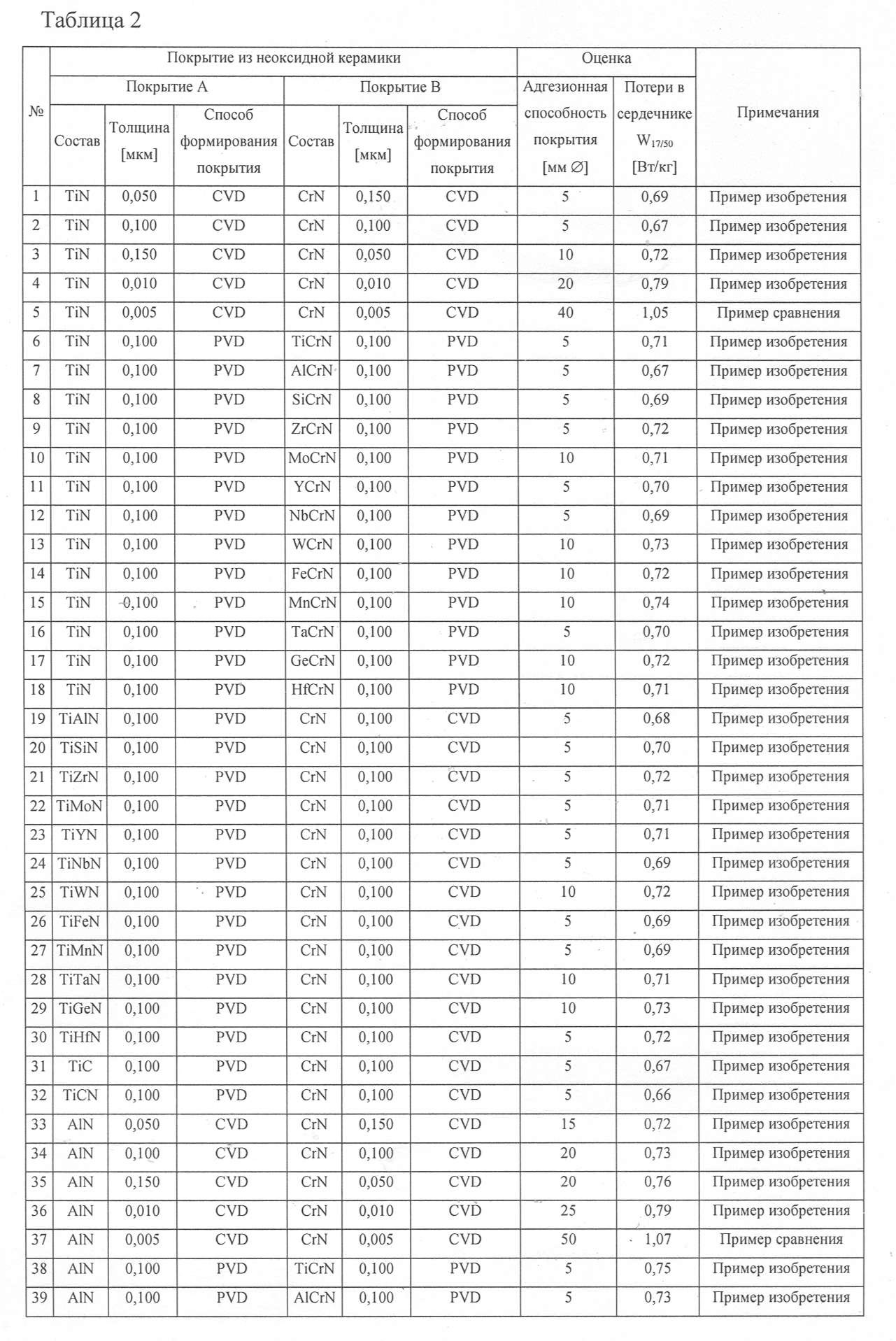

Покрытие из неоксидной керамики

После этого при использовании способа CVD или способа PVD на листовой стали формировали варьирующееся покрытие из неоксидной керамики (покрытие А), имеющее толщину, составляющую не менее, чем 0,005 мкм, но не более, чем 0,150 мкм, а после этого на нем формировали Cr-содержащее покрытие из неоксидной керамики (покрытие B), имеющее толщину, составляющую не менее, чем 0,005 мкм, но не более, чем 0,150 мкм. Подробности в отношении покрытий из неоксидной керамики продемонстрированы в приведенной ниже таблице 2. Покрытие А было свободным от Cr, таким образом, количество Cr считалось равным 0% (ат.). Количество Cr в покрытии В определяли равным 50% (ат.) в случае композиции в виде CrN, а в противном случае определяли как 25% (ат.).

В качестве способа CVD использовали термический способ CVD и формирование покрытия проводили в условиях при 1050°С и 1000 Па. В качестве способа PVD использовали способ ионного осаждения и формирование покрытия проводили в условиях при 450°С, 3 Па и напряжении смещения -20 В.

Изоляционное придающее натяжение покрытие

После этого при использовании валика для нанесения покрытия на покрытие из неоксидной керамики наносили жидкость для нанесения покрытия, которую высушивали, а после этого спекали в азотной атмосфере при 850°С на протяжении 15 секунд. Таким образом, формировали изоляционное придающее натяжение покрытие, изготовленное из силикофосфатного стекла и имеющее толщину 2,0 мкм.

Оценка

Каждую из полученных текстурированных электротехнических листовых сталей подвергали отжигу для снятия напряжений в азотной атмосфере при 800°С на протяжении 3 часов, а после этого оценивали на предмет адгезионной способности покрытия и магнитных свойств после отжига для снятия напряжений тем же самым образом, как и в тестовом примере 1. В каждом примере покрытие из неоксидной керамики не отслаивалось незамедлительно после отжига для снятия напряжений. Результаты продемонстрированы в приведенной ниже таблице 2.

Как это продемонстрировано в таблице 2, в примерах (№№ от 1 до 4, от 6 до 36 и от 38 до 39), в которых толщина покрытия из неоксидной керамики (совокупная толщина покрытия А и покрытия В) составляла не менее, чем 0,020 мкм, в сопоставлении с примерами (№№ 5 и 37), в которых данная толщина составляла 0,010 мкм, диаметр отсутствия отслаивания был меньшим, и, таким образом, адгезионная способность покрытия после отжига для снятия напряжений была в большей степени превосходной. В дополнение к этому, в примерах (№№ от 1 до 4, от 6 до 36 и от 38 до 39), в которых толщина покрытия из неоксидной керамики составляла не менее, чем 0,020 мкм, потери в сердечнике W17/50 составляли не менее, чем 0,80, и, таким образом, магнитные свойства после отжига для снятия напряжений также были превосходными.

Как это выявило сопоставление примеров (№№ от 1 до 5), в которых покрытие А, изготовленное из TiN, и покрытие В, изготовленное из CrN, составляли двухслойную структуру, имела место тенденция, в которой по мере увеличения толщины покрытия В адгезионная способность смолы и магнитные свойства после отжига для снятия напряжений были в большей степени превосходными.

Данная тенденция также была видна и в примерах (№№ от 33 до 37) с двухслойной структурой, включающей покрытие А, изготовленное из AlN, и покрытие В, изготовленное из CrN.

Как это выявило сопоставление данных примеров (№№ от 1 до 5 и №№ от 33 до 37), имела место тенденция, в которой примеры (№№ от 1 до 5), использующие покрытие А, изготовленное из TiN, были в большей степени превосходными, чем примеры (№№ от 33 до 37), использующие покрытие А, изготовленное из AlN, в отношении адгезионной способности смолы и магнитных свойств после отжига для снятия напряжений.

Тестовый пример 3

Производство текстурированной электротехнической листовой стали

На листовой стали формировали покрытие из неоксидной керамики и изоляционное придающее натяжение покрытие в данном порядке в соответствии с представленным ниже описанием изобретения для получения, тем самым, текстурированной электротехнической листовой стали.

Листовая сталь

Использовали слиток, содержащий в качестве компонентов в стали в уровнях массового процентного содержания С в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, при этом остаток представляют собой неизбежные примеси и Fe.

Слиток подвергали горячей прокатке, отжигу горячей полосы и два раза холодной прокатке при проведении промежуточного отжига в промежутке между ними для получения, тем самым, конечной холоднокатаной листовой стали, имеющей толщину 0,23 мм, которую, в свою очередь, подвергали обезуглероживающему отжигу и чистовому отжигу для обеспечения развития подвергнутых вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. Таким образом, получали листовую сталь.

Впоследствии в результате травления удаляли покрытие из форстерита на поверхности листовой стали, после чего поверхность листовой стали сглаживали в результате химического полирования при использовании фтористо-водородной кислоты. Толщина листа после химического полирования составляла 0,20 мм.

Покрытие из неоксидной керамики

После этого при использовании способа PVD на листовой стали формировали покрытие из неоксидной керамики (покрытие А), изготовленное из TiN и имеющее толщину 0,100 мкм, а после этого на нем формировали покрытие из неоксидной керамики (покрытие B), изготовленное из CrN и характеризующееся уровнем содержания Cr 50% (ат.) и толщиной 0,100 мкм.

В качестве способа PVD использовали способ ионного осаждения и проводили формирование покрытия в условиях при 450°С и 3 Па. На данный момент времени напряжение смещения изменяли в пределах диапазона от -20 до -100 В. В случае установления напряжения смещения попадающим в пределы диапазона от -50 до -100 В покрытие А и покрытие В были, каждое в отдельности, преимущественно ориентированными в плоскости (111) или плоскости (100).

При использовании метода ДОРЭ измеряли долю площади поверхности (единица измерения: %) для участков, где угол наклона к плоскости (111) или плоскости (100) доходил вплоть до 10°. Результаты измерений продемонстрированы в приведенной ниже таблице 3. Например, в случае доли площади поверхности для участков, где угол наклона к плоскости (111) доходил вплоть до 10°, составлявшей 50%, это фиксировалось в виде «(111), 50%» в приведенной ниже таблице 3.

Изоляционное придающее натяжение покрытие

После этого при использовании валика для нанесения покрытия на покрытие из неоксидной керамики наносили жидкость для нанесения покрытия, которую высушивали, а после этого спекали в азотной атмосфере при 850°С на протяжении 15 секунд. Таким образом, формировали изоляционное придающее натяжение покрытие, изготовленное из силикофосфатного стекла и имеющее толщину 2,0 мкм.

Оценка

Каждую из полученных текстурированных электротехнических листовых сталей подвергали отжигу для снятия напряжений в азотной атмосфере при 800°С на протяжении 3 часов, а после этого оценивали на предмет адгезионной способности покрытия и магнитных свойств после отжига для снятия напряжений тем же самым образом, как и в тестовом примере 1. В каждом примере покрытие из неоксидной керамики не отслаивалось незамедлительно после отжига для снятия напряжений. Результаты продемонстрированы в приведенной ниже таблице 3.

Как это продемонстрировано в таблице 3, примеры (№№ от 2 до 5), в которых напряжение смещения устанавливали составляющим -50 В или менее, были в большей степени превосходными в отношении адгезионной способности покрытия, чем пример (№ 1), в котором напряжение смещения не устанавливали составляющим -50 В или менее.

Тестовый пример 4

Производство текстурированной электротехнической листовой стали.

На листовой стали формировали покрытие из неоксидной керамики и изоляционное придающее натяжение покрытие в данном порядке в соответствии с представленным ниже описанием изобретения для получения, тем самым, текстурированной электротехнической листовой стали.

Листовая сталь

Использовали слиток, содержащий в качестве компонентов в стали в уровнях массового процентного содержания С в количестве 0,05%, Si в количестве 3,2%, Mn в количестве 0,05%, Al в количестве 0,03%, N в количестве 0,005% и Se в количестве 0,01%, при этом остаток представляют собой неизбежные примеси и Fe.

Слиток подвергали горячей прокатке, отжигу горячей полосы и два раза холодной прокатке при проведении промежуточного отжига в промежутке между ними для получения, тем самым, конечной холоднокатаной листовой стали, имеющей толщину 0,23 мм, которую, в свою очередь, подвергали обезуглероживающему отжигу и чистовому отжигу для обеспечения развития подвергнутых вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. Таким образом, получали листовую сталь.

Впоследствии в результате травления удаляли покрытие из форстерита на поверхности листовой стали, после чего поверхность листовой стали сглаживали в результате химического полирования при использовании фтористо-водородной кислоты. Толщина листа после химического полирования составляла 0,20 мм.

Покрытие из неоксидной керамики

После этого при использовании способа PVD на листовой стали формировали покрытие из неоксидной керамики (покрытие А), изготовленное из TiN и имеющее толщину 0,100 мкм, а после этого при использовании способа PVD на нем формировали покрытие из неоксидной керамики (покрытие B), изготовленное из CrN и характеризующееся уровнем содержания Cr 50% (ат.) и толщиной 0,100 мкм.

В качестве способа CVD использовали термический способ CVD и формирование покрытия проводили в условиях при 1050°С и 1000 Па. В качестве способа PVD использовали способ ионного осаждения и формирование покрытия проводили в условиях при 450°С, 3 Па и напряжении смещения -20 В.

После этого при использовании валика для нанесения покрытия на покрытие из неоксидной керамики наносили жидкость для нанесения покрытия, которую высушивали, а после этого спекали в азотной атмосфере при 850°С на протяжении 15 секунд. Таким образом, формировали изоляционное придающее натяжение покрытие, изготовленное из силикофосфатного стекла.

На данный момент времени толщину сформированного изоляционного придающего натяжение покрытия изменяли в пределах диапазона от 0,5 мкм до 5,0 мкм в результате изменения скорости вращения валика для нанесения покрытия и/или размера зазора валика.

Оценка

Каждую из полученных текстурированных электротехнических листовых сталей подвергали отжигу для снятия напряжений в азотной атмосфере при 800°С на протяжении 3 часов, а после этого оценивали на предмет адгезионной способности покрытия и магнитных свойств после отжига для снятия напряжений тем же самым образом, как и в тестовом примере 1. В каждом примере покрытие из неоксидной керамики не отслаивалось незамедлительно после отжига для снятия напряжений. Результаты продемонстрированы в приведенной ниже таблице 4.

Как это продемонстрировано в таблице 4, было выявлено то, что при увеличении толщины изоляционного придающего натяжение покрытия потери в сердечнике W17/50 уменьшаются, и магнитные свойства после отжига для снятия напряжений дополнительно улучшались.

Перечень ссылочных позиций.

1: листовая сталь

2: покрытие из форстерита

3: изоляционное придающее натяжение покрытие

4: покрытие из неоксидной керамики

Т2: толщина покрытия из форстерита

Т3: толщина изоляционного придающего натяжение покрытия

Т4: толщина покрытия из неоксидной керамики

Реферат

Изобретение относится к области металлургии, а именно к текстурированной электротехнической листовой стали, используемой в качестве материалов для железных сердечников трансформаторов, генераторов. Текстурированная электротехническая листовая сталь содержит листовую сталь, покрытие из неоксидной керамики, содержащее неоксидную керамику и расположенное на листовой стали, и изоляционное придающее натяжение покрытие, содержащее оксид и расположенное на покрытии из неоксидной керамики. Покрытие из неоксидной керамики имеет толщину 0,020-0,40 мкм, а изоляционное придающее натяжение покрытие имеет толщину не менее 1,0 мкм. Количество Cr в покрытии из неоксидной керамики на стороне листовой стали составляет менее чем 25 ат.%, а количество Cr в покрытии из неоксидной керамики на стороне изоляционного придающего натяжение покрытия составляет не менее чем 25 ат.%. Электротехническая сталь обладает высокими адгезионной способностью покрытия и магнитными свойствами после отжига для снятия напряжений. 2 н. и 14 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

Комментарии