Способ изготовления имеющей п-образное сечение скобы щетки стеклоочистителя и устройство для осуществления этого способа - RU2257276C2

Код документа: RU2257276C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления имеющей П-образное сечение скобы щетки стеклоочистителя с двумя выполненными в полках П-образного профиля этой скобы сквозными отверстиями, сквозь которые проходит заклепка, а также к устройству для осуществления этого способа.

Из ЕР 0792704 А1 известен способ изготовления скобы щетки стеклоочистителя описанного выше типа. При осуществлении этого способа в плоской заготовке для скобы сначала выполняют сквозные отверстия, эту плоскую заготовку подвергают гибке, в процессе которой ее края загибают с получением полок П-образного профиля, и затем заклепку устанавливают в положение, в котором она проходит сквозь оба сквозных отверстия П-образного профиля. Далее на концах установленной заклепки выполняют замыкающие головки, используя специальный инструмент, совершающий прецессионное движение. Подобная технология изготовления снабженной заклепкой скобы П-образного сечения является сравнительно сложной и связана со значительными затратами времени.

Известно также устройство для изготовления имеющей П-образное сечение скобы щетки стеклоочистителя. Посредством такого устройства на соответствующем образом изготовленной скобе П-образного сечения выполняют трубчатый элемент, формируемый штамповкой в виде заклепки непосредственно из материала скобы.

Недостаток такой конструкции состоит в том, что для формирования подобного трубчатого элемента в полках П-образного профиля скобы приходится вырубать снижающие жесткость этих полок соответствующие вырезы, в результате чего в процессе эксплуатации стеклоочистителя трубчатый элемент может переломиться в месте его соединения с полками П-образного профиля скобы. Подобное отламывание трубчатого элемента от полок П-образного профиля скобы может быть обусловлено, например, усталостью материала. Такое устройство также известно из ЕР 0792704 А1. Еще один недостаток этого известного способа изготовления скобы П-образного сечения с выполнением на ней в виде заклепки трубчатого элемента также заключается в том, что этот способ является сложным в осуществлении и связан со значительными затратами времени.

Для преодоления вышеупомянутых недостатков уровня техники предложен способ изготовления скобы щетки стеклоочистителя, конструкция которой описана во вводной части описания. При осуществлении этого способа в плоской заготовке для скобы выполняют сквозные отверстия, эту плоскую заготовку подвергают гибке, в процессе которой ее края загибают с получением полок П-образного профиля, и заклепку устанавливают в положение, в котором она проходит сквозь оба сквозных отверстия П-образного профиля.

Отличие предложенного способа от известного из ЕР 0792704 А1 заключается в том, что нерасклепанную заклепку устанавливают в одно из сквозных отверстий плоской заготовки для скобы, в процессе гибки этой плоской заготовки нерасклепанную заклепку устанавливают в положение, соосное другому сквозному отверстию, перемещением нерасклепанной заклепки ее устанавливают в положение, в котором она проходит сквозь оба сквозных отверстия П-образного профиля, и нерасклепанную заклепку расклепывают.

Предварительная установка нерасклепанной заклепки в одно из двух сквозных отверстий плоской заготовки еще до стадии гибки, на которой получают полки П-образного профиля, позволяет одновременно с получением скобы П-образного сечения установить нерасклепанную заклепку в требуемое положение, в котором она располагается на одной оси с обоими сквозными отверстиями. Кроме того, существует также возможность перемещать нерасклепанную заклепку в положение, в котором она проходит сквозь оба сквозных отверстия, в ходе одной непрерывной рабочей операции вместе с загибанием полок и позиционированием нерасклепанной заклепки с использованием для этой цели одного единственного инструмента, выполненного соответствующим образом. Таким образом, преимущество предлагаемого в изобретении решения состоит в возможности изготавливать скобу П-образного сечения с одновременной установкой на ней заклепки на одной единственной технологической позиции, соответственной позиции обработки.

Нерасклепанную заклепку предпочтительно фиксировать в плоской заготовке в требуемом положении. Тем самым нерасклепанная заклепка остается в определенном положении до и в процессе гибки, в ходе которой загибают полки с получением П-образного профиля скобы. Помимо этого для изготовления имеющих П-образное сечение скоб щеток стеклоочистителей можно использовать также предварительно подготовленные плоские заготовки с уже вставленной и зафиксированной в них нерасклепанной заклепкой.

Согласно другому предпочтительному варианту фиксацию нерасклепанной заклепки в требуемом положении целесообразно выполнять запрессовыванием этой нерасклепанной заклепки в сквозное отверстие плоской заготовки с получением прессовой посадки. Фиксация нерасклепанной заклепки в требуемом положении по прессовой посадке в одном из двух сквозных отверстий плоской заготовки является простой и эффективной технологической операцией. При этом натяг или плотность прессовой посадки между нерасклепанной заклепкой и плоской заготовкой можно сравнительно простым путем согласовывать для каждого конкретного случая, т.е. в зависимости от толщины плоской заготовки и диаметра нерасклепанной заклепки. Благодаря этому создается возможность надежного и эффективного контроля и/или регулирования технологических параметров таких стадий, как перемещение и расклепывание нерасклепанной заклепки. Кроме того, использование прессовой посадки в качестве меры, позволяющей зафиксировать нерасклепанную заклепку в определенном положении, обеспечивает ее позиционирование точно на одной оси с другим сквозным отверстием сразу же после загибания полок и при ее перемещении, а также исключает возможность перекоса нерасклепанной заклепки относительно сквозных отверстий, что могло бы создать помехи ее перемещению.

При перемещении нерасклепанной заклепки в положение, в котором она проходит сквозь оба сквозных отверстия П-образного профиля, предпочтительно вдавливать ее во второе сквозное отверстие скобы П-образного сечения с помощью взаимодействующей с краем этой заклепки скошенной упорной поверхности до тех пор, пока оба конца нерасклепанной заклепки не будут выступать наружу из сквозных отверстий скобы. Благодаря тому, что нерасклепанная заклепка находится в определенном исходном положении (прессовая посадка) в одном из сквозных отверстий плоской заготовки, последующее после загибания полок перемещение этой нерасклепанной заклепки из указанного исходного положения в конечное положение, в котором она проходит через оба сквозных отверстия, является особо простой и надежной в осуществлении операцией. При этом наиболее важным моментом является то, что по завершении указанной операции нерасклепанная заклепка в конечном положении выступает с обеих сторон наружу из сквозных отверстий, благодаря чему автоматически создается возможность выполнения на этой заклепке замыкающих головок (расклепывание нерасклепанной заклепки). С технологической точки зрения описанную выше скошенную упорную поверхность можно сравнительно просто и экономично выполнять на соответствующем инструменте.

Согласно еще одному предпочтительному варианту нерасклепанную заклепку предлагается расклепывать путем пластического деформирования ее выступающих наружу из скобы П-образного сечения концов прецессионным методом с получением соответствующих головок заклепки. С технологической точки зрения формировать замыкающие головки наиболее целесообразно прецессионным методом одновременно на обоих (свободно) выступающих наружу из сквозных отверстий скобы П-образного сечения концах нерасклепанной заклепки. При этом скоба П-образного сечения с нерасклепанной заклепкой, расположенной в сквозных отверстиях соосно им, может оставаться в первоначальном положении, и для формирования на заклепке замыкающих головок ее нет необходимости перемещать на какую-либо особую и/или новую позицию обработки. При этом прецессионный метод формирования замыкающих головок является наиболее предпочтительным, поскольку он обеспечивает точное и контролируемое деформирование материала на соответствующем конце нерасклепанной заклепки. При этом соответствующее варьирование параметров прецессионной обработки (усилие деформирования, угол установки, скорость прецессионного движения) позволяет согласовывать необходимое для выполнения замыкающей головки усилие, прикладываемое к расклепываемой заклепке, и тем самым степень пластической деформации материала с предъявляемыми в каждом конкретном случае требованиями.

Кроме того, оба конца выступающих наружу из скобы П-образного сечения конца нерасклепанной заклепки предпочтительно подвергать пластическому деформированию одновременно. Формирование замыкающих головок на обоих выступающих наружу из сквозных отверстий скобы концах нерасклепанной заклепки обеспечивает быстрое и эффективное расклепывание заклепки на скобе П-образного сечения.

В процессе пластического деформирования обоих концов нерасклепанной заклепки предпочтительно неподвижно удерживать заклепку за ее стержневую часть, расположенную между двумя полками П-образного профиля. Тем самым удается эффективно воспрепятствовать прогибу заклепки при выполнении замыкающих головок. Тем самым создается возможность простым путем получить правильное и особо устойчивое заклепочное соединение между полками скобы.

Для устранения рассмотренных выше недостатков уровня техники предложено также устройство для изготовления имеющей П-образное сечение скобы щетки стеклоочистителя. Отличие предложенного устройства от известного из ЕР 0792704 А1 заключается в том, что оно имеет гибочное приспособление для получения П-образного профиля из имеющей два сквозных отверстия плоской заготовки, позиционирующее приспособление для перемещения нерасклепанной заклепки через эти сквозные отверстия, располагающиеся соосно после получения П-образного профиля, и деформирующее приспособление для пластического деформирования нерасклепанной заклепки с получением по меньшей мере одной головки заклепки, при этом указанные гибочное, позиционирующее и деформирующее приспособления размещены на одной позиции обработки.

Изготовление скобы П-образного сечения и расклепывание находящейся в ней заклепки на одной позиции обработки наиболее целесообразно с технологической точки зрения, поскольку тем самым удается исключить неизбежные в противном случае дополнительные затраты времени, связанные с транспортировкой деталей с одной технологической позиции на другую и/или с простоем оборудования. Кроме того, проведение нескольких операций, а именно, загибание полок, перемещение нерасклепанной заклепки и ее расклепывание, на одной позиции обработки позволяет сравнительно простым путем обеспечить изготовление скоб с соблюдением особо высоких требований к точности, поскольку при этом удается полностью или по меньшей мере частично устранить неизбежные при применении нескольких, находящихся на различных технологических позициях обработки приспособлений и инструментов отклонения размеров и/или формы скобы и заклепки от номинальных значений. Кроме того, используемое технологическое оборудование может быть особо компактно размещено на одной единственной позиции обработки.

Гибочное приспособление предпочтительно выполнять в виде пуансонов, установленных с возможностью прямолинейного перемещения навстречу друг другу и друг от друга. Пуансоны являются наиболее пригодным инструментом для загибания полок, необходимым для получения П-образного профиля, поскольку они сравнительно просты в изготовлении, и им можно придавать различную геометрическую форму в зависимости от контура или профиля конкретной детали, для изготовления которой они предназначены.

Позиционирующее приспособление предпочтительно выполнять в виде скошенной упорной поверхности на одном из пуансонов. В этом случае снабженный скошенной упорной поверхностью пуансон выполняет, таким образом, сразу две технологические функции, а именно, загибание полок с получением П-образного профиля и перемещение нерасклепанной заклепки в положение, в котором она проходит через оба сквозных отверстия. С технологической точки зрения выполнить на одном из пуансонов подобную скошенную упорную поверхность достаточно просто. Кроме того, наличие у пуансона скошенной упорной поверхности обеспечивает сравнительно точное и надежное перемещение нерасклепанной заклепки в требуемое конечное положение в скобе.

Деформирующее приспособление предпочтительно выполнять в виде подвижных деформирующих элементов. Подобные подвижные деформирующие элементы обеспечивают точное и согласованное с конкретными условиями пластическое деформирование выступающих из сквозных отверстий концов нерасклепанной заклепки с получением замыкающих головок.

Согласно одному из предпочтительных вариантов предлагается выполнять скошенную упорную поверхность на одном из пуансонов в виде прямолинейной направляющей кромки или ребра. Подобная прямолинейная направляющая кромка, в виде которой выполнена скошенная упорная поверхность, обеспечивает непрерывное перемещение нерасклепанной заклепки в положение, в котором она проходит сквозь оба сквозных отверстия. В другом варианте в зависимости от конкретных условий скошенная упорная поверхность может быть также выполнена в виде криволинейной направляющей кромки или ребра.

Указанные выше деформирующие элементы в свою очередь предпочтительно выполнять в виде совершающих качательные или прецессионные движения чашевидных элементов. Тем самым создается возможность пластически деформировать прецессионным методом выступающие из сквозных отверстий наружу концы нерасклепанной заклепки с получением замыкающих головок. При этом параметры прецессионного движения, совершаемого чашевидными элементами, т.е. в первую очередь угол их установки и создаваемое ими усилие деформирования, могут быть согласованы с конкретными свойствами материала и/или с геометрическими параметрами нерасклепанной заклепки, соответственно скобы П-образного сечения.

В предлагаемом в изобретении устройстве предпочтительно предусмотреть стабилизирующее приспособление для удержания заклепки в неподвижном положении в процессе образования ее головок за ее расположенную между полками П-образного профиля часть. Такое стабилизирующее приспособление позволяет предотвратить прогиб нерасклепанной заклепки на ее находящемся между полками П-образного профиля участке под действием сил, прикладываемых к ней в процессе выполнения замыкающей головки.

У пуансонов предпочтительно предусмотреть в зоне поворота нерасклепанной заклепки выемку. Наличие подобной выемки в пуансонах позволяет исключить возможность столкновения последних в процессе загибания полок для получения П-образного профиля с нерасклепанной заклепкой, вставленной в одно из двух сквозных отверстий плоской заготовки, поскольку эта заклепка при гибке полок принудительно совершает поворотное движение.

Предпочтительно далее, чтобы с предлагаемым в изобретении устройством был функционально или оперативно связан вибрационный механизм подачи нерасклепанных заклепок. Подобный вибрационный механизм наиболее пригоден для эффективной и быстрой последовательной подачи в устройство большого количества нерасклепанных заклепок в определенном положении.

Согласно еще одному предпочтительному варианту предлагаемое устройстве снабжено базирующим элементом для точного позиционирования плоской заготовки для скобы между пуансонами. Для достижения точной соосности двух сквозных отверстий после получения П-образного профиля плоская заготовка должна занимать строго определенное положение относительно пуансонов. Именно для этой цели наиболее предпочтительно предусмотреть подобный базирующий элемент, который контактирует с некоторой базовой точкой, соответственно базовой линией плоской заготовки и тем самым обеспечивает точное позиционирование последней между пуансонами. Такая базовая точка, соответственно базовая линия могут лежать на одной из кромок одного из сквозных отверстий или любого другого отверстия, соответственно края плоской заготовки.

Другие предпочтительные варианты осуществления изобретения представлены в последующем описании.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

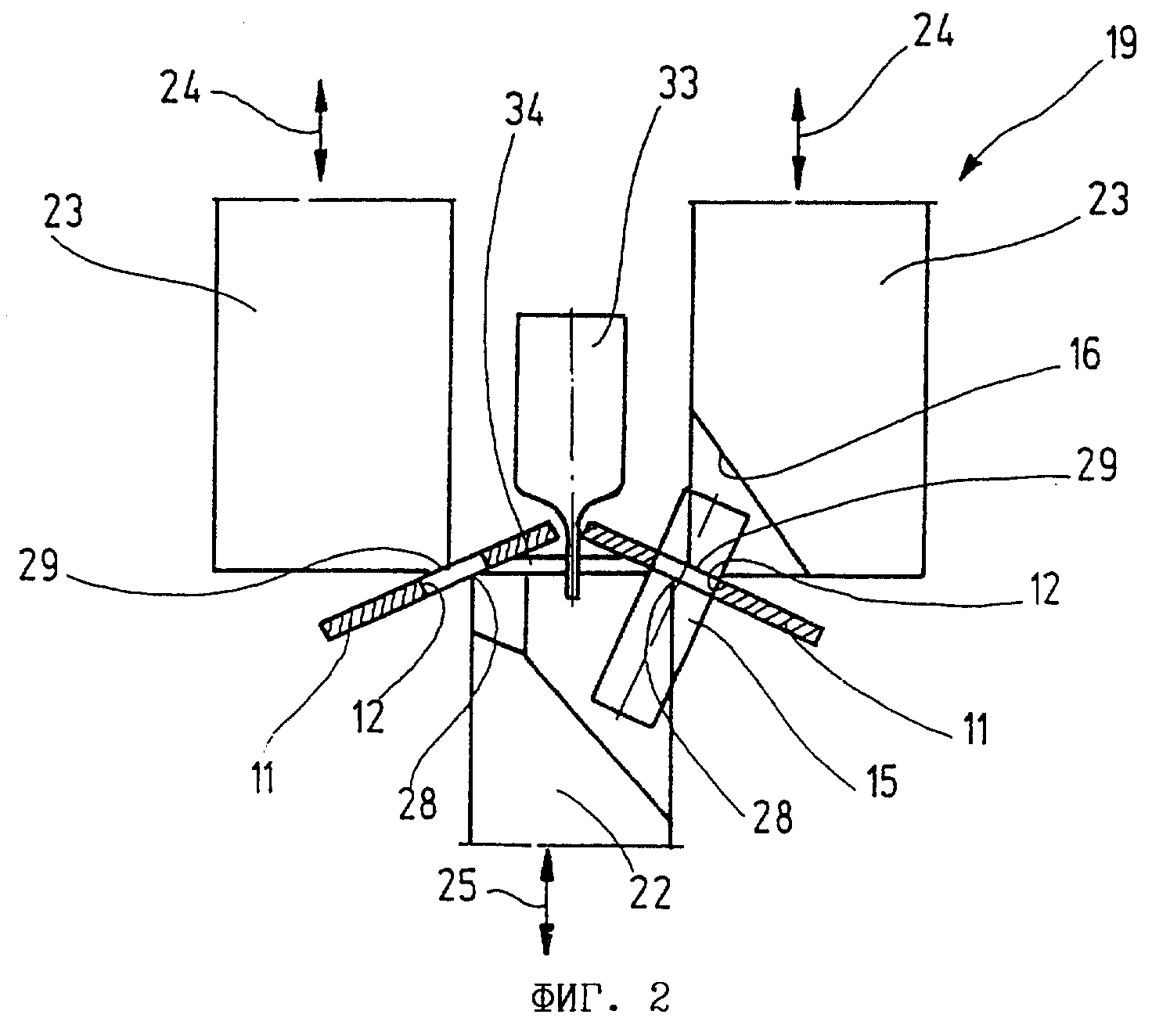

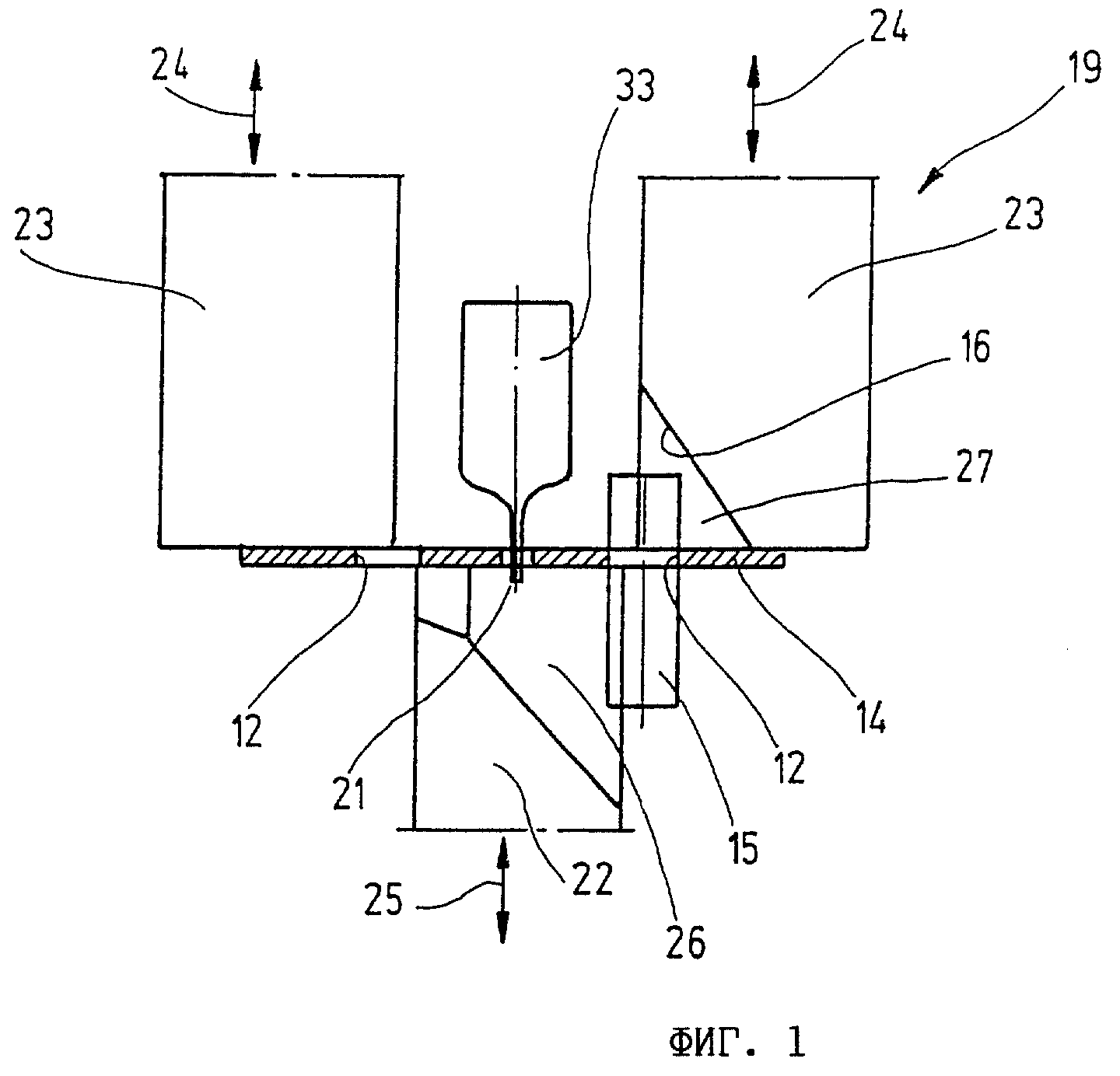

на фиг.1 - схематичное изображение в виде сбоку предлагаемого в изобретении устройства с плоской заготовкой для скобы,

на фиг.2 - схематичное изображение в виде сбоку показанного на фиг.1 устройства на стадии гибки плоской заготовки,

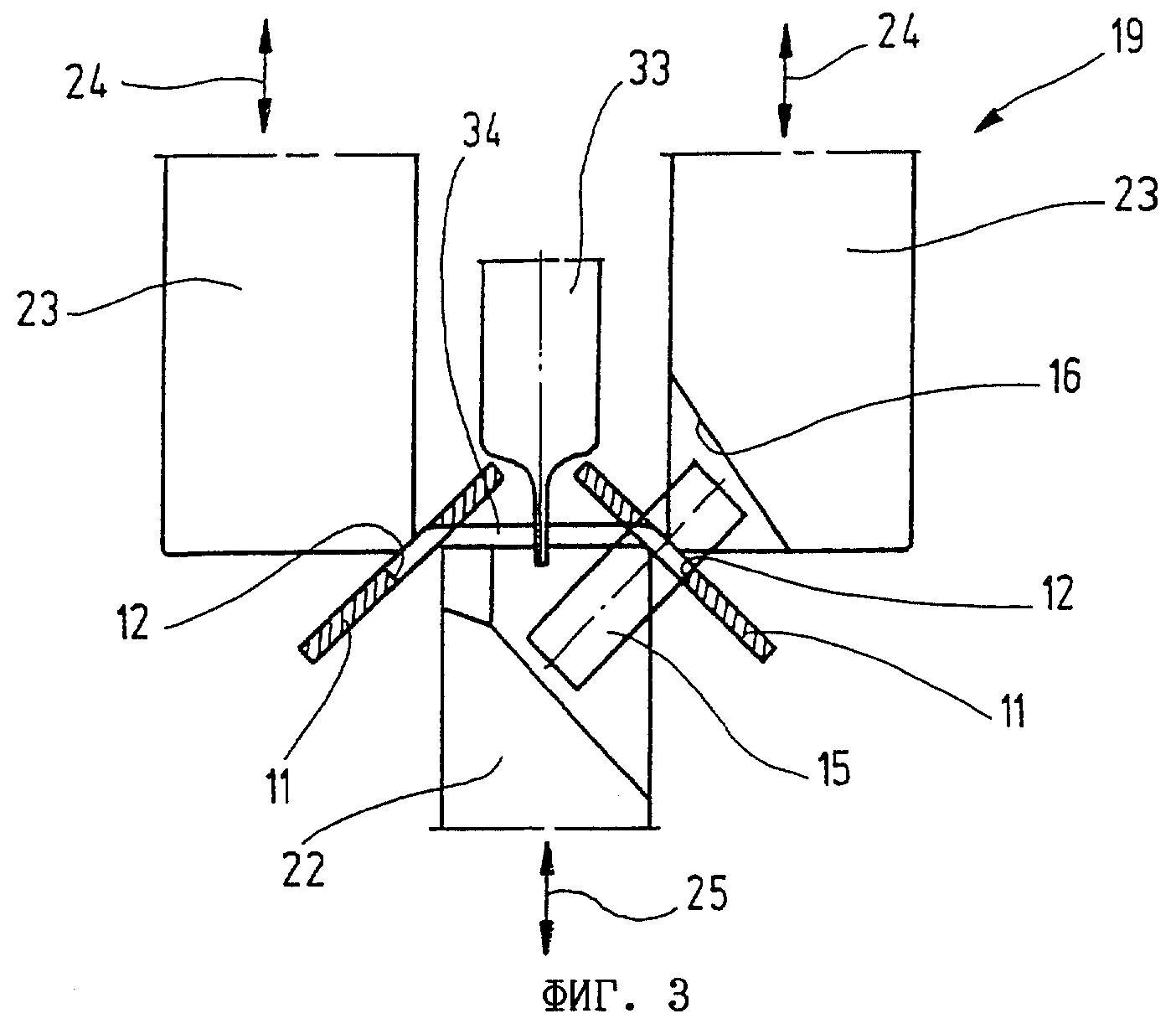

на фиг.3 и 4 - схематичное изображение в виде сбоку показанного на фиг.2 устройства на последующих стадиях гибки плоской заготовки,

на фиг.5 - схематичное изображение в виде сбоку показанного на фиг.4 устройства на стадии, на которой гибка плоской заготовки практически завершена,

на фиг.6 - схематичное изображение в виде сбоку показанного на фиг.5 устройства с нерасклепанной заклепкой, которая располагается на одной оси с двумя выполненными в заготовке сквозными отверстиями,

на фиг.7 - схематичное изображение в виде сбоку устройства в процессе расклепывания заклепки,

на фиг.8 - схематичное изображение устройства, которое показано в виде спереди, т.е. повернутым на 90° относительно представленного на фиг.5 вида сбоку, в процессе расклепывания заклепки и

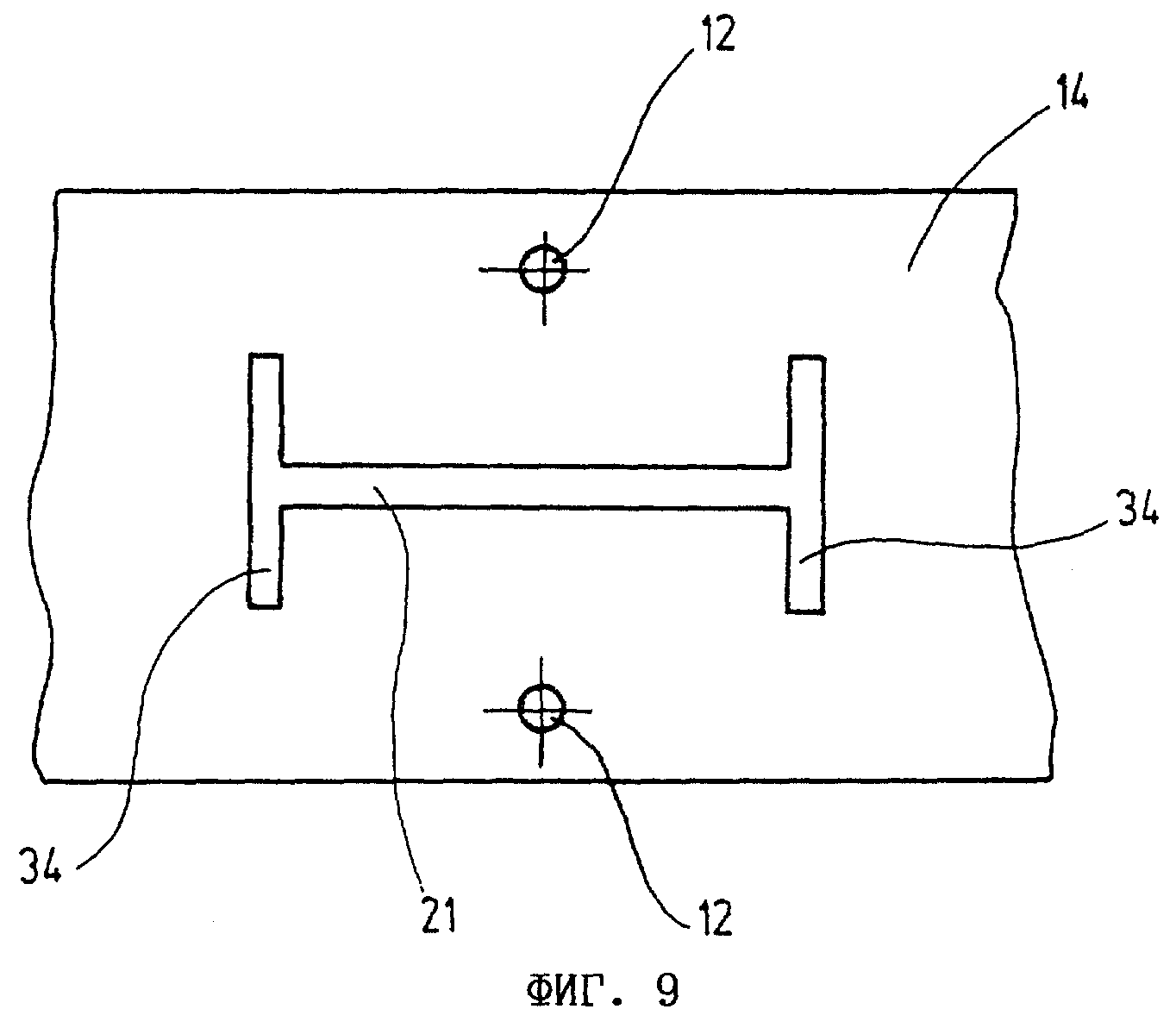

на фиг.9 - схематичное изображение в плане показанной на фиг.1 плоской заготовки,

На фиг.1 показана плоская заготовка 14 для скобы, имеющая два отстоящих друг от друга сквозных отверстия 12. В одном из этих двух отверстий 12 в определенном положении зафиксирована вставленная в это отверстие по прессовой посадке еще нерасклепанная заклепка 15. Эта плоская заготовка 14 удерживается в устройстве 19, имеющем два верхних пуансона 23 и один нижний пуансон 22, в таком положении, в котором центральный участок плоской заготовки 14 прилегает к торцу нижнего пуансона 22, а оба ее наружных боковых участка выступают за пределы торцовой поверхности этого нижнего пуансона 22. Торцы двух верхних пуансонов 23 устройства 19, которые установлены напротив нижнего пуансона 22 и смещены относительно него в боковом направлении, прилегают к выступающим по бокам за пределы нижнего пуансона 22 боковым участкам плоской заготовки 14. Нижний пуансон 22 и два верхних пуансона 23 могут одновременно или последовательно перемещаться навстречу друг другу, соответственно друг от друга в направлении стрелок 24 и 25, пластически деформируя в результате такого перемещения расположенную между этими нижним пуансоном 22 и верхними пуансонами 23 плоскую заготовку 14 с приданием ей П-образного профиля, который в сечении имеет готовая скоба 10. На участке расположения нерасклепанной заклепки 15 нижний пуансон 22 и соответствующий верхний пуансон 23 имеют по соответствующей выемке 26, 27, позволяющей исключить при обработке давлением плоской заготовки 14, в процессе которой ее пластически деформируют в скобу 10 П-образного сечения, нежелательное столкновение пуансонов 22, 23, прилегающих к этой плоской заготовке 14, с нерасклепанной заклепкой 15.

Как показано на фиг.9, плоская заготовка 14 имеет центральное продольное продолговатое сквозное отверстие 21 и два поперечных продолговатых сквозных отверстия 34. Эти продольное сквозное отверстие 21 и два поперечных сквозных отверстия 34 соединены между собой и вместе образуют Н-образное отверстие, при этом в заготовке имеются также два сквозных отверстия 12, расположенных на общей поперечной оси между двумя поперечными сквозными отверстиями 34 и на одинаковом расстоянии от продольного сквозного отверстия 21. Сквозные отверстия 12, равно как и сквозные отверстия 21, 34 можно получать в плоской заготовке 14 пробивкой с помощью пригодного для этой цели инструмента. Пробивку таких отверстий в плоской заготовке 14 предпочтительно осуществлять на отдельной позиции обработки вне устройства 19.

Согласно фиг.1 устройство 19 имеет базирующий элемент 33, который установлен между двумя верхними пуансонами 23 и свободный конец которого входит в центральное продольное сквозное отверстие 21 плоской заготовки 14, обеспечивая точное и симметричное относительно пуансонов 22, 23 позиционирование плоской заготовки 14. В рассматриваемом варианте свободный конец базирующего элемента 33 проходит сквозь продольное сквозное отверстие 21 и входит в имеющуюся у нижнего пуансона 22 выемку 26, при этом указанный базирующий элемент 33 выполнен таким образом, чтобы исключить его столкновение с плоской заготовкой 14 в процессе ее пластического деформирования в скобу 10 П-образного сечения.

На фиг.2-5 показаны различные стадии гибки, на которых загибают боковые края первоначально плоской заготовки 14 (см. фиг.1) с получением двух полок 11 целевого П-образного профиля. С этой целью нижний пуансон 22 и/или два верхних пуансона 23 перемещают навстречу друг другу в показанном стрелками 24, 25 направлении, в результате чего боковые края заготовки, образующие у готовой скобы 10 полки 11 ее П-образного профиля, пластически деформируются, соответственно загибаются под действием приложенного к плоской заготовке 14 усилия, создаваемого рабочими кромками 28 нижнего пуансона 22 и соответствующими рабочими кромками 29 верхних пуансонов 23, с получением таким путем из первоначально плоской заготовки 14 (см. фиг.1) скобы 10 П-образного сечения (см. фиг.5). В процессе этой гибки, в ходе которой из плоской заготовки 14 получают П-образный профиль, зафиксированная в одном из двух сквозных отверстий 12 нерасклепанная заклепка 15 вместе с полкой 11 поворачивается из своего исходного положения (см. фиг.1) предпочтительно на 90° и в результате этого поворота устанавливается на одной оси с обоими сквозными отверстиями 12, т.е. устанавливается в положение, в котором она располагается соосно указанным отверстиям. В процессе загибания полок 11с получением П-образного профиля согласно фиг.2-5 образуется отверстие 30 для доступа (см. фиг.5), продольная протяженность которого соответствует продольной протяженности продольного сквозного отверстия 21, а его поперечная протяженность соответствует длине поперечных сквозных отверстий 34. При этом длина поперечных сквозных отверстий 34 соответствует общей ширине основания 21 П-образного профиля скобы 10. Выполненное подобным образом отверстие 30 для доступа, образуемое благодаря соответствующей подготовке плоской заготовки 14 (выполнение сквозных отверстий 21, 34), позволяет исключить пластическое деформирование заготовки в зоне расположения нерасклепанной заклепки 15, благодаря чему в этой зоне вместо полок 11 П-образного профиля скобы 10 образуются плоские боковые стенки, получаемые в результате поворота соответствующих плоских участков заготовки из показанного на фиг.1 исходного горизонтального положения в показанное на фиг.6 вертикальное конечное положение.

Непосредственно после загибания полок 11 с получением П-образного профиля и установки нерасклепанной заклепки 15 в положение, в котором она располагается соосно с обоими сквозными отверстиями 12, начинается сопровождающее дальнейшее перемещение нижнего пуансона 22 и/или верхних пуансонов 23 навстречу друг к другу в направлении стрелок 25, 24 смещение заклепки 15, зафиксированной благодаря прессовой посадке в одном из двух сквозных отверстий 12, в сторону второго сквозного отверстия 12. На фиг.6 показано устройство 19 и скоба 10 П-образного сечения после введения нерасклепанной заклепки 15 во второе сквозное отверстие 12 этой скобы 10 П-образного сечения. Такое смещение нерасклепанной заклепки 15 во второе сквозное отверстие обеспечивает имеющаяся у одного из верхних пуансонов 23 скошенная упорная поверхность 16, которая при относительном перемещении пуансонов 22, 23 в направлении стрелок 24, 25 взаимодействует (контактирует) с соприкасающимся с ней краем 32 нерасклепанной заклепки 15. При таком взаимодействии скошенная упорная поверхность 16, проходящая наклонно к торцовой поверхности нерасклепанной заклепки 15, в плоскости которой (торцовой поверхности) лежит соприкасающийся с этой скошенной упорной поверхностью край 32 заклепки, передает на последний по мере перемещения нижнего пуансона 22 и/или верхних пуансонов 23 в направлении стрелок 25, 24 соответствующее нажимное усилие. Под действием этого нажимного усилия, прикладываемого скошенной упорной поверхностью 16 к краю 32 нерасклепанной заклепки 15, последняя перемещается в сквозном отверстии 12 (в котором она установлена по прессовой посадке) таким образом, что ее находящийся внутри П-образного профиля свободный конец входит во второе, соосное с ним сквозное отверстие 12 скобы 10. При этом нерасклепанную заклепку 15 перемещают сквозь соосные сквозные отверстия 12 до тех пор, пока оба ее свободных конца не будут выступать наружу из обоих этих сквозных отверстий 12 (на фиг.6 не показано). В рассматриваемом варианте скошенная упорная поверхность 16 предпочтительно выполнена в виде прямолинейной направляющей кромки или ребра.

На фиг.7 показано имеющееся в устройстве 19 деформирующее приспособление, предназначенное для выполнения на нерасклепанной заклепке 15 двух замыкающих головок 17. Таким образом, это деформирующее приспособление служит для расклепывания нерасклепанной заклепки 15 и выполнено в виде подвижных деформирующих элементов 18 чашевидной формы, которые могут совершать качательные или прецессионные движения относительно продольной оси нерасклепанной заклепки 15. При этом оба выступающих наружу из сквозных отверстий 12 конца нерасклепанной заклепки 15 пластически деформируются этими подвижными чашевидными деформирующими элементами 18 устройства 19 с получением на каждом из указанных концов заклепки по замыкающей головке 17. Пластическое деформирование концов нерасклепанной заклепки 15 предпочтительно осуществлять прецессионным методом. С этой целью чашевидные деформирующие элементы 18 совершают регулируемое и контролируемое качательное или прецессионное движение относительно концов расклепываемой заклепки 15.

На фиг.8 изображенное на фиг.7 устройство показано спереди, т.е. повернутым на 90°. Во избежание прогиба нерасклепанной заклепки 15 в процессе ее расклепывания, т.е. в процессе пластического деформирования концов этой нерасклепанной заклепки 15 совершающими прецессионное движение чашевидными деформирующими элементами 18, в устройстве 19 предусмотрен вкладыш или сердечник 20 (см. фиг.8). Этот сердечник 20 удерживает заклепку в неподвижном положении в процессе образования ее головок за расположенный между двумя полками 11 стержень заклепки 15 и тем самым препятствует нежелательной упругой и/или пластической деформации расклепываемой заклепки 15 на участке между двумя полками 11. Таким образом, сердечник 20 выполняет функцию стабилизирующего приспособления для расположенной между полками 11 части заклепки в процессе образования ее замыкающих головок 17. Предпочтительно, чтобы сердечник 20 проходил по всей длине заключенной между полками 11 П-образного профиля скобы 10 стержневой части расклепываемой заклепки 15 и непосредственно соприкасался с внутренней стороны с обеими полками 11 скобы 10, эффективно предотвращая тем самым нежелательную упругую и/или пластическую деформацию самих этих полок 11 при расклепывании заклепки 15. Сердечник 20 имеет посадочное гнездо под стержень заклепки 15, охватывающее этот стержень примерно на 180°.

В соответствии с показанным на фиг.7 вариантом оба конца заклепки 15 подвергают пластической деформации одновременно с помощью двух подвижных чашевидных деформирующих элементов 18, совершающих прецессионное движение. После получения готовой заклепки 13 она оказывается надежно зафиксирована в сквозных отверстиях 12 полок 11 П-образного профиля скобы 10 без возможности проворачивания.

В соответствии с другим вариантом, не показанным на чертежах, можно использовать нерасклепанную заклепку 15, на одном из концов которой, т.е. на том ее конце, который после загибания полок 11 для получения П-образного профиля, выступает из скобы 10 наружу, уже имеется закладная головка. В соответствии с этим вариантом скошенная упорная поверхность 16 соответствующего верхнего пуансона 23 взаимодействует с этой предварительно выполненной закладной головкой, что сопровождается перемещением еще необработанного свободного конца нерасклепанной заклепки 15 в соответствующее противолежащее сквозное отверстие 12. В этом варианте для получения готовой заклепки 13 нерасклепанную заклепку 15 требуется подвергать пластической деформации только с одной стороны, для чего еще необработанный конец этой нерасклепанной заклепки 15 деформируют с помощью только одного чашевидного деформирующего элемента 18, совершающего прецессионное движение, с получением на этом конце замыкающей головки.

Плоскую заготовку 14 можно предварительно подготавливать, т.е. пробивать в ней соответствующие отверстия, либо на отдельной позиции, либо при соответствующем оснащении устройства 19 (т.е. при оснащении его дополнительными штампами) на одной единственной позиции, на которой в ней сначала пробивают отверстия, а затем изготавливают снабженную заклепкой 13 скобу 10 П-образного сечения.

Цилиндрические нерасклепанные заклепки 15 можно быстро и эффективно подавать в вертикальном положении в устройство 19 с помощью не показанного на чертежах вибрационного механизма подачи и затем с помощью соответствующего инструмента вставлять в одно из двух сквозных отверстий 12 по прессовой посадке.

Таким образом, основное преимущество предлагаемого в изобретении решения состоит в возможности осуществлять на одной единственной технологический позиции различные рабочие операции (загибание полок, перемещение нерасклепанной заклепки, позиционирование нерасклепанной заклепки), которые ранее выполнялись на различных позициях. Загибание полок 11 для получения П-образного профиля и перемещение нерасклепанной заклепки 15 в положение, в котором она проходит через оба сквозных отверстия 12, происходит за одну единственную рабочую операцию лишь за счет перемещения пуансонов 22, 23 навстречу друг другу в направлении стрелок 25, 24. Благодаря этому удается сократить количество технологических переходов и обеспечить простое, эффективное и быстрое изготовление снабженной заклепкой 13 скобы 10 П-образного сечения. Иными словами, одно единственное устройство позволяет изготавливать скобу 10 П-образного сечения и выполнять на ней надежное заклепочное соединение. Кроме того, использование стабилизирующего приспособления (сердечника 20) позволяет получать скобу 10 с меньшей толщиной стенок при неизменной стабильности или жесткости.

Реферат

Изобретения могут быть использованы при изготовлении скобы щетки стеклоочистителя, имеющей П-образное сечение и два выполненных в полках П-образного профиля сквозных отверстия, сквозь которые проходит заклепка. В плоской заготовке для скобы выполняют сквозные отверстия, в одно из которых устанавливают нерасклепанную заклепку. Затем плоскую заготовку подвергают гибке, в процессе которой ее края загибают с получением полок П-образного профиля. В процессе гибки нерасклепанную заклепку устанавливают в положение, соосное другому сквозному отверстию. Перемещением нерасклепанной заклепки ее устанавливают в положение, в котором она проходит сквозь оба сквозных отверстия, после чего заклепку расклепывают. Способ реализуется с помощью устройства, содержащего гибочное приспособление, позиционирующее приспособление для перемещения нерасклепанной заклепки и деформирующее приспособление для пластического деформирования. Указанные приспособления размещены на одной позиции обработки. В результате обеспечивается снижение трудоемкости. 2 н. и 15 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Щетка стеклоочистителя

Комментарии