Фитинговый упор и способ замены на него фитингового упора, установленного на платформе - RU2740230C1

Код документа: RU2740230C1

Чертежи

Описание

Изобретение относится к области железнодорожного транспорта и касается оборудования для крепления и перевозки контейнеров, или других подходящих грузов, на железнодорожных платформах. Изобретение может быть применено и в других видах специализированного транспорта, например, автомобильного, водного и т.д., в случае перевозки грузов в контейнерах с использованием при этом средств фиксации контейнеров на платформах специализированного транспорта с помощью штыревых фитинговых упоров, взаимодействующих с соответствующими фитинговыми отверстиями контейнеров.

Обычно фитинговый упор, включающий собственно упор (штыревой) и основание, устанавливается на платформе стационарно, обычно посредством приваривания к раме платформы, см., например, ВИКИПЕДИЯ, «Фитинговые платформы»: «У некоторых моделей фитинговых платформ фитинговые упоры приварены непосредственно к раме платформы. Такие фитинговые платформы предназначены только для перевозки контейнеров», а также патентные документы RU 2687371 С1 (см. стр. 8 строки 21-23), и т.д.

Известны и описаны различные конструктивные решения по выполнению фитинговых упоров, взаимодействующих с соответствующим фитинговым отверстием контейнера, в которых собственно упоры предлагается выполнять в виде профильных элементов различной конфигурации см., например, патентные документы RU 2687371 C1, RU 170394 U1, а.с. SU 1213618 A1, RU 71308 U1, ЕР 2055527 А2, US 7883304 С1, CN 2823108 Y, CN 103496524 А и В, CN 102390640 A, RU 177439 U1, RU 178819 U1, RU 2223188 С2, RU 2647358 С1.

Использование всех этих фитинговых упоров направлено на получение того или иного положительного результата, но с точки зрения обеспечения при эксплуатации повышенной устойчивости контейнеров на платформе, в том числе порожних при сильных ветровых воздействиях, исключающей возможность их вертикального смещения при перемещении платформы по железнодорожному пути, наиболее эффективная конфигурация профильного стержневого элемента (упора) фитингового упора описана в патенте RU 175528 U1.

Однако его использование и применение ограничено возможностью установки и крепления только на новых платформах, или на уже эксплуатируемых платформах, которые не снабжены закрепленными на них фитинговыми упорами, или в случае замены старых фитинговых упоров на новые во время проведения ремонта платформ, однако по существующим правилам и нормам проведения ремонта платформ установка новых фитинговых упоров возможна только полной очистки поверхности рамы платформы от старых упоров и плит, на которых они приварены. Это занимает много времени, может быть проведено только в специализированных условиях и приводит к значительным материальным затратам по изготовлению новых плит фитинговых упоров, см. ТУ 32 ЦВ2456-97 или ТУ 32 ЦВ2605-2007 «Установка износостойких элементов тележки модели 18-100 при плановых видах ремонта. Технические условия».

Заявленное изобретение направлено на расширение эксплуатационных возможностей и улучшение ремонтопригодности за счет обеспечения возможности удобной и экономичной замены старых фитинговых упоров на новые, обеспечения при этом простоты, экономичности их изготовления.

Этот технический результат обеспечивается за счет того, что фитинговый упор включает собственно упор, выполненный в виде профильного стержневого элемента с возможностью его взаимодействия с соответствующим фитинговым отверстием контейнера, и выполненный за одно целое с упором выступ, состоящий из двух частей, боковая поверхность одной части которого, примыкающая к нижней части тела упора, имеет конусообразную поверхность, а боковая поверхность другой, нижней части имеет цилиндрическую поверхность, диаметр D1 которой больше поперечных габаритных размеров собственно упора, угол между линией, являющейся продолжением конусообразной боковой поверхности верхней части выступа в сторону цилиндрической поверхности, и цилиндрической боковой поверхностью нижней части выступа составляет 45°. Предпочтительно, чтобы диаметр D1 нижней части выступа, которая имеет цилиндрическую боковую поверхность, соответствовал диаметру нижней части примыкающей к ней конической боковой поверхности другой части выступа и составлял 118-120 мм, совместная высота обеих частей выступа составляла 21-23 мм, высота нижней части выступа, которая имеет цилиндрическую боковую поверхность, составляла 6-8 мм. Предпочтительно, чтобы упор и выступ были выполнены за одно целое поковкой из стали 10ХСНД ГОСТ 19281-2014, или из стали 09Г2С ГОСТ 19281-2014. При осуществлении способа замены установленного на платформе фитингового упора, включающего собственно упор, выполненный в виде профильного стержневого элемента, скрепленного с плитой, которая приварена к раме платформы, предварительно изготавливают новый фитинговый упор с выступом, одна часть которого, примыкающая к нижней части тела упора, имеет боковую поверхность конусообразной формы, а другая, нижняя часть имеет цилиндрическую боковую поверхность, диаметр D1 которой больше поперечных габаритных размеров стержневого профильного элемента упора, а угол между линией, являющейся продолжением конусообразной боковой поверхности верхней части выступа в сторону цилиндрической поверхности и цилиндрической боковой поверхностью нижней части выступа составляет 45°, затем с плиты фитингового упора, которая приварена к раме платформы, срезают профильный стержневой элемент, а потом в плите на всю ее толщину высверливают сквозное отверстие D2, после чего отверстие D2 рассверливают на глубину h до получения отверстия D3 для образования горизонтально ориентированной ступеньки между отверстиями D2 и D3, в отверстие D3 устанавливают изготовленный новый фитинговый упор таким образом, чтобы его выступ опирался на ступеньку, образованную между отверстиями D2 и D3, затем жестко скрепляют новый фитинговый упор с плитой старого фитингового упора путем их обваривания сверху, заполняя сварочным материалом пространство между конусообразной боковой поверхностью выступа нового фитингового упора и высверленного отверстия D3 в плите старого фитингового упора. Предпочтительно диаметр D1 выполнять составляющим 118-120 мм. Предпочтительно осуществлять рассверливание отверстий D2 и D3 пустотелым корончатым сверлом. Предпочтительно глубину h отверстия D3 выполнять соответствующей высоте выступа фитингового упора.

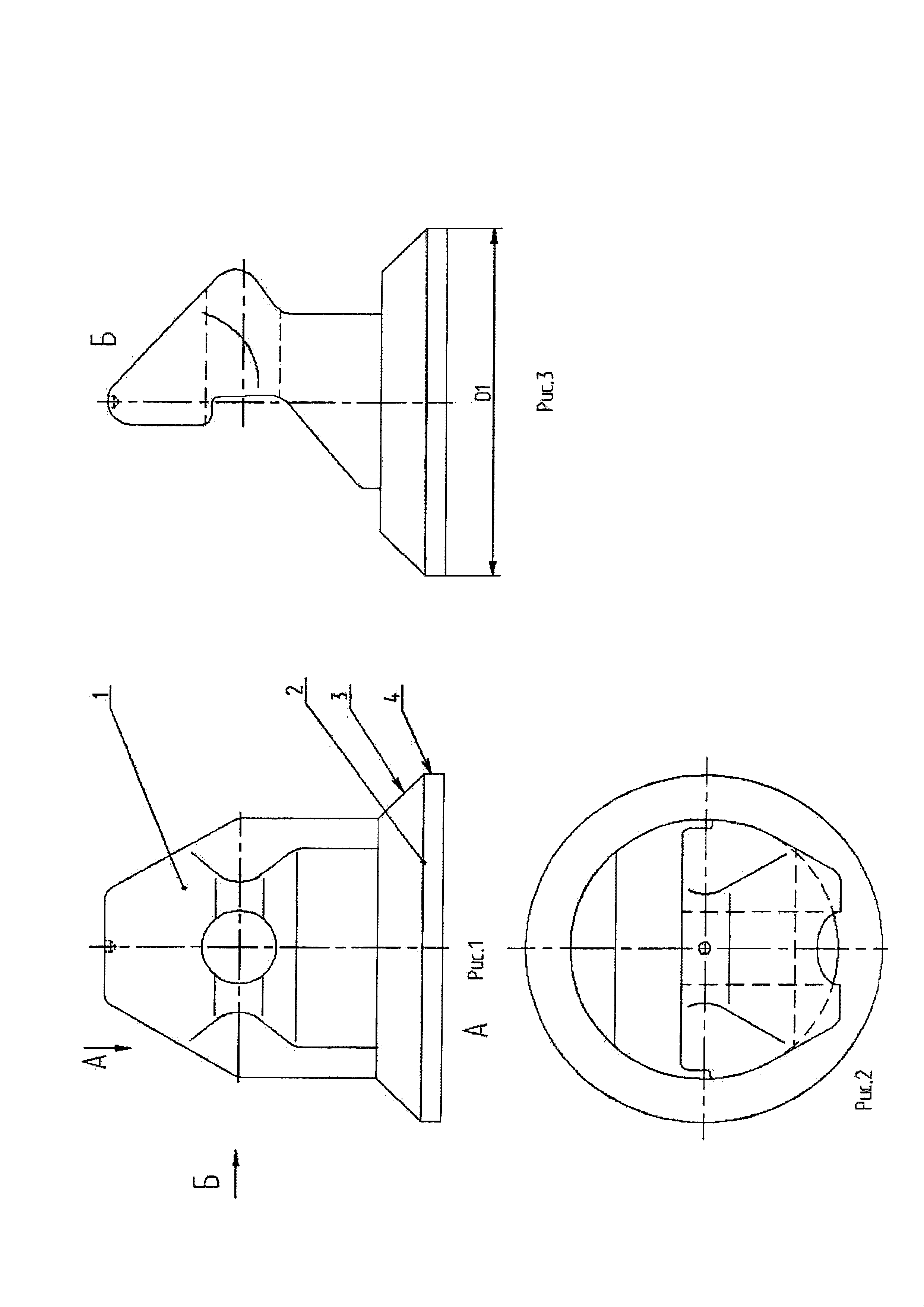

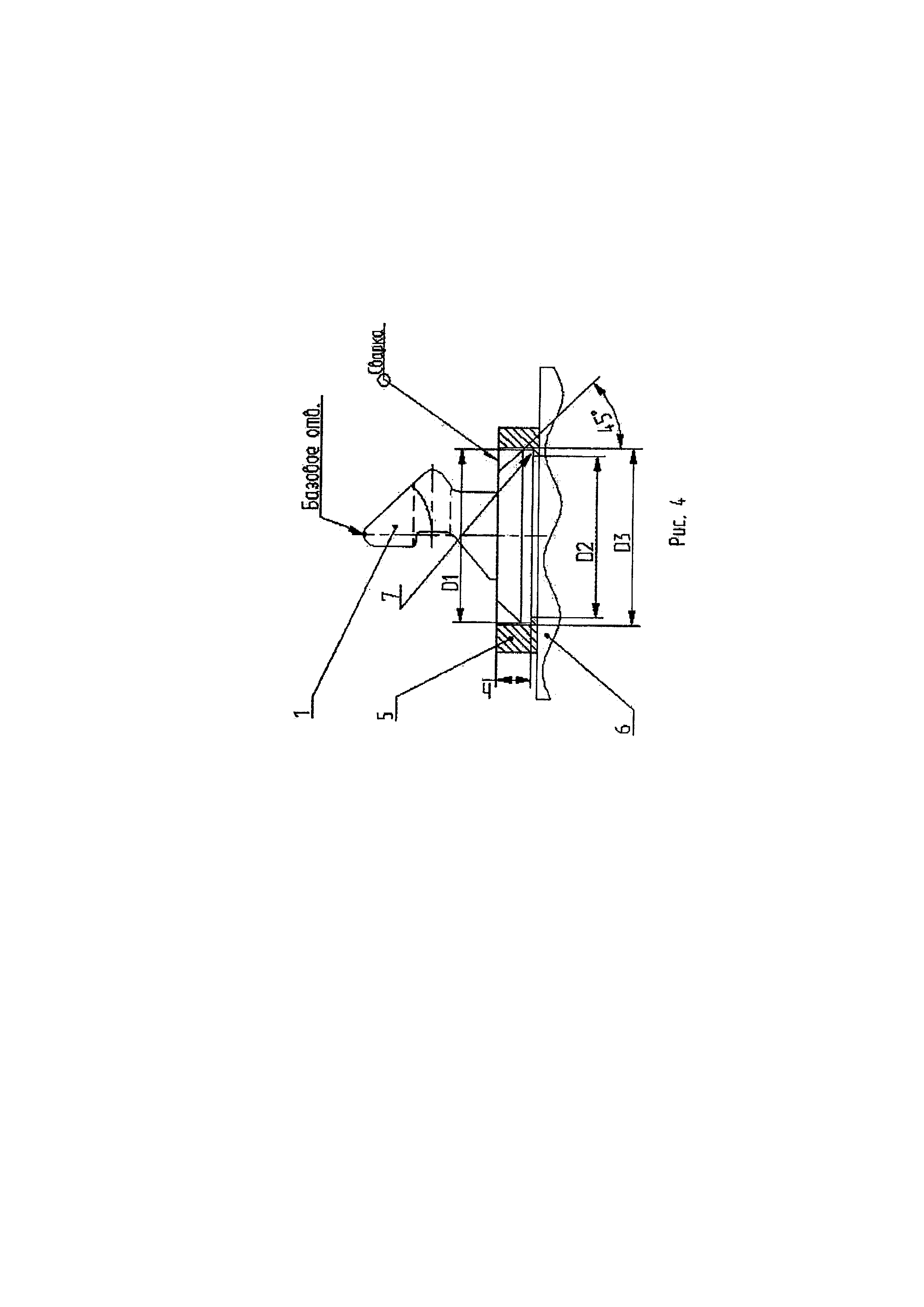

Изобретение поясняется с помощью графических материалов, где на фиг. 1, схематически изображен фитинговый упор, на фиг. 2 показан вид А фиг. 1, на фиг. 3 показаны вид В фиг. 1, на фиг. 4 схематично изображен фитинговый упор, установленный в плиту старого фитингового упора, которая приварена к раме платформы.

Как показано на фигурах чертежей, фитинговый упор включает собственно упор 1, выполненный в виде профильного стержневого элемента. Конфигурация профильного стержневого элемента может быть любая, но обеспечивающая возможность его взаимодействия с соответствующим фитинговым отверстием контейнера. На фигурах чертежей показано предпочтительное выполнение профильного стержневого элемента упора в соответствии с патентом RU 175528 U1. Упор 1 выполнен за одно целое с выступом 2, который состоит из двух частей, боковая поверхность одной части которого, примыкающая к нижней части тела упора, имеет конусообразную поверхность 3, а боковая поверхность другой, нижней части имеет цилиндрическую поверхность 4, диаметр D1 которой больше поперечных габаритных размеров профильного стержневого элемента упора 1, при этом угол между линией, являющейся продолжением конусообразной боковой поверхности верхней части выступа в сторону цилиндрической поверхности и цилиндрической боковой поверхностью нижней части выступа составляет 45°.

Предпочтительно, чтобы диаметр D1 нижней части выступа, которая имеет цилиндрическую боковую поверхность 4, соответствовала диаметру нижней части примыкающей к ней конусообразной боковой поверхности 3 другой части выступа и составляла 118-120 мм, совместная высота обеих частей выступа 2 составляла 21-23 мм, высота нижней части выступа 2, которая имеет цилиндрическую боковую поверхность 3, составляла 6-8 мм.

Предпочтительно, чтобы упор 1 и выступ 2 были выполнены за одно целое поковкой из стали 10ХСНД ГОСТ 19281-2014, или из стали 09Г2С ГОСТ 19281-2014, что позволяет обеспечить пониженную себестоимость изготовления при соблюдении при этом высокой точности необходимых размеров и высокой прочности. Так, в отличие от изготовления посредством литья, после которого необходимо применение дорогостоящего контроля качества (например, с целью обнаружения пустот, раковин, образование которых возможно при литье), изготовление поковкой исключает такую необходимость и значительно удешевляет себестоимость фитингового упора.

При осуществлении способа замены старого фитингового упора, жестко скрепленного с плитой 5, приваренной к раме платформы, предварительно изготавливают новый фитинговый упор с основанием в виде выступа, одна часть которого, примыкающая к нижней части тела упора, имеет боковую поверхность конусообразной формы, а другая, нижняя часть имеет цилиндрическую боковую поверхность, диаметр D1 которой больше поперечных габаритных размеров стержневого профильного элемента упора, при этом угол между линией, являющейся продолжением конусообразной боковой поверхности верхней части выступа в сторону цилиндрической поверхности и цилиндрической боковой поверхностью нижней части выступа составляет 45°.

Затем с плиты 5 старого фитингового упора, которая приварена к раме 6 платформы, срезают профильный стержневой элемент (на фиг. не показан), а потом в плите 5 на всю ее толщину высверливают сквозное отверстие D2, после чего отверстие D2 рассверливают на глубину h до получения отверстия D3>D2 для образования горизонтально ориентированной ступеньки 7 между отверстиями D2 и D3. Срезание профильного стержневого элемента старого упора с плиты 5, которая приварена к раме платформы, может быть осуществлено, например, с помощью станка на магнитном основании BDS МАВ 825 KTS. В полученное отверстие D3 устанавливают предварительно изготовленный новый фитинговый упор таким образом, чтобы его выступ 2 опирался на ступеньку 7, образованную между отверстиями D2 и D3, затем жестко скрепляют новый фитинговый упор с плитой 5 старого фитингового упора путем их обваривания сверху, заполняя сварочным материалом пространство между конусообразной боковой поверхностью 3 выступа нового фитингового упора и боковой поверхностью отверстия D3 в плите 5 старого фитингового упора. Предпочтительно, диаметр цилиндрической боковой поверхности D1 выступа выполнять составляющим 118-120 мм. Рассверливание отверстий D2 и D3 осуществляют пустотелым корончатым сверлом. Глубину h отверстия D3 выполняют соответствующей высоте выступа фитингового упора.

В отличие от известных применяемых способов ремонта платформ, при которых требуется полная очистка поверхности рамы платформы от старых фитинговых упоров и плит, на которых они приварены, что занимает много времени, требует специально оборудованного места и приводит к значительным материальным затратам по изготовлению новых плит (см., например, ТУ 32 ЦВ2456-97 или ТУ 32 ЦВ2605-2007 «Установка износостойких элементов тележки модели 18-100 при плановых видах ремонта. Технические условия», ГОСТ 51891-2002 «Ремонт и замена узлов креплений большегрузных контейнеров на ж/д платформах с использованием универсальных плит с упорами в текущем и плановых видах ремонта»), предлагаемый способ технологически максимально прост, может быть осуществлен в любом депо с минимальными временными и материальными затратами, причем замена старого фитингового упора на новый предлагаемым способом может быть произведена на любых платформах, без их повреждения, и без внесения каких-либо любых изменений в их конструкцию.

Как известно, габаритные размеры стержневых профильных элементов фитинговых упоров и их плит должны соответствовать как стандартным размерам отверстий (фитингов), имеющимся в нижней части контейнеров (см., например, ГОСТ 20527-82 «Фитинги угловые крупнотоннажных контейнеров. Конструкция и ремонт»), что прежде всего определяет размеры диаметров D1, D2, D3, глубину отверстия h D3, которые характеризуют предлагаемые изобретения.

Выполнение конусообразной боковой поверхностью верхней части выступа и цилиндрической боковой поверхностью нижней части выступа под углом 45° к друг другу необходимо для получения пространства между боковой конусообразной поверхностью выступа фитингового упора и боковой цилиндрической поверхностью отверстия в плите старого фитингового упора, что обеспечивает возможность приварки выступа предлагаемого фитингового упора к плите старого фитингового упора сверху с большим прочным сварным швом, заполняющим все свободное пространство, что исключает возможность отламывания, разрушения упора в месте прикрепления к плите старого фитингового упора, образуя при этом единую сборку, что в совокупности обеспечивает цельность, прочность и устойчивость конструкции фитингового упора, повышая тем самым ее целостность и долговечность, а значит, надежность и безопасность перевозок. Кроме того, возможность осуществлять сварку сверху удобно, технологически просто и позволяет ускорить процесс сварки.

Таким образом, предлагаемые изобретения в представленной совокупности признаков обеспечивают возможность удобной и экономичной замены старых фитинговых упоров на новые без какого-либо недопустимого вмешательства в конструкцию элементов платформы, причем предлагаемое конструктивное решение новых фитинговых упоров обеспечивает простоту и доступность их изготовления с наименьшими затратами, возможность использования плит старых, эксплуатируемых упоров позволяет сэкономить металл, который мог быть потрачен на изготовление новых плит, что в рамках количества используемых платформ и объема перевозок на железнодорожном транспорте позволит значительно снизить материальные затраты на замену старых фитинговых упоров на новые в соответствии с предлагаемыми техническими решениями.

Реферат

Изобретение относится к области железнодорожного транспорта и касается оборудования для крепления и перевозки контейнеров или других подходящих грузов на железнодорожных платформах. Способ замены установленного на платформе фитингового упора, включающего собственно упор (1) в виде профильного стержневого элемента, скрепленного с плитой (5), приваренной к раме (6) платформы, заключается в предварительном изготовлении нового фитингового упора с выступом, одна часть которого, примыкающая к нижней части тела упора, имеет боковую поверхность конусообразной формы, а другая - нижняя - часть имеет цилиндрическую боковую поверхность, диаметр D1 которой больше поперечных габаритных размеров стержневого профильного элемента упора (1). Угол между линией, являющейся продолжением конусообразной боковой поверхности верхней части выступа в сторону цилиндрической поверхности, и цилиндрической боковой поверхностью нижней части выступа составляет 45°. С плиты старого фитингового упора срезают профильный стержневой элемент, а в плите на всю ее толщину высверливают сквозное отверстие D2 и рассверливают отверстие D2 на глубину h до получения отверстия D3 для образования горизонтально ориентированной ступеньки (7) между отверстиями D2 и D3. В отверстие D3 устанавливают изготовленный новый фитинговый упор до опоры его выступа на ступеньку (7), затем жестко скрепляют новый фитинговый упор с плитой старого фитингового упора путем их обваривания сверху, заполняя сварочным материалом пространство между конусообразной боковой поверхностью выступа нового фитингового упора и высверленного отверстия D3. Предпочтительно, диаметр D1 выполнять составляющим 118-120 мм. Предпочтительно, глубину h отверстия D3 выполняют соответствующей высоте выступа фитингового упора. Изобретение расширяет эксплуатационные возможности и улучшает ремонтопригодность. 2 н. и 5 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для крепления контейнеров

Устройство для крепления контейнеров на платформе

Фитинговый упор

Комментарии