Печатная машина с подвижным узлом нанесения краски - RU2391216C2

Код документа: RU2391216C2

Чертежи

Описание

Настоящее изобретение относится к печатной машине с подвижным узлом нанесения краски, которая является предпочтительной для офсетной печати.

В печатной машине для печати ценных бумаг многокрасочная печать в основном выполняется с помощью множества формных цилиндров, расположенных в планетарной конфигурации вокруг одного офсетного цилиндра. В печатных машинах данного типа множество формных цилиндров расположено в вертикальном направлении, таким образом приводя к сложной конструкции. Для увеличения эффективности таких операций, как замена формы или чистка, необходимо снять узел нанесения краски, который подает краску к формным цилиндрам, с печатного узла, обеспечивая таким образом рабочее пространство.

Обычно узел нанесения краски приводится от печатного узла посредством зубчатого зацепления. Например, как показано на фиг. 8 и 9, множество окон зацепления шестерен, которые выполнены на противолежащих поверхностях крышки 101 корпуса печатного узла 100 (система привода печатного узла 100 размещена внутри) и крышки 103 корпуса узла 102 нанесения краски (система привода узла 102 нанесения краски помещена внутри), открываются и закрываются защитными крышками 104. То есть, когда узел 102 нанесения краски подводится к печатному узлу 100 для приведения с ним в контакт, защитные крышки 104 автоматически открываются. Когда узел 102 нанесения краски отводится от печатного узла 100, чтобы быть вне контакта, защитные крышки 104 автоматически закрываются. Таким действием предотвращается разбрызгивание смазочного масла (см. выложенные заявки на полезную модель Японии № 1989-174129, 1989-174133, 1989-178943 и 1990-2130).

Однако описанная выше печатная машина сталкивается с проблемами, заключающимися в том, что когда узел 102 нанесения краски находится в контакте с печатным узлом 100, а зубчатая передача вращается с высокой скоростью под распылением смазки для осуществления печати, смазочное масло прилипает к открытым защитным крышкам 104, и, когда узел 102 нанесения краски отводится от печатного узла 100, прилипшее смазочное масло капает с закрытых защитных крышек 104.

Кроме того, должна быть выполнена регулировка зубчатой передачи между узлом 102 нанесения краски с печатным узлом 100, чтобы узел нанесения краски находился в контакте с печатным узлом 100. Это достаточно проблематично, поскольку операция регулирования является трудной, занимает много времени и обременяет оператора. К тому же шестерни узла 102 нанесения краски и шестерни печатного узла 100 повторяют зацепление и расцепление, таким образом ухудшая точность их зацепления в относительно короткое время из-за износа.

Настоящее изобретение направлено на устранение вышеописанных недостатков посредством создания печатной машины с подвижным узлом нанесения краски, которая может предотвратить утечку масла из печатного узла и узла нанесения краски и может поддерживать удовлетворительную машинную точность в течение длительного срока.

Согласно первому аспекту настоящего изобретения создана печатная машина с подвижным узлом нанесения краски, содержащая печатный узел, первый приводной источник для приведения печатного узла, первую приводную систему для соединения с возможностью приведения цилиндров печатного узла с первым приводным источником, первый кожух для закрывания первой приводной системы, причем упомянутый подвижный узел нанесения краски выполнен с возможностью перемещения для подвода и отвода от печатного узла, вторую приводную систему для приводных красочных валиков подвижного узла нанесения краски, второй кожух для закрывания второй приводной системы и второй приводной источник для приведения упомянутых красочных валиков подвижного узла нанесения краски через вторую приводную систему, при этом поверхность первого кожуха, противолежащая второму кожуху, является полностью закрытой, и поверхность второго кожуха, противолежащая первому кожуху, является полностью закрытой.

Согласно второму аспекту настоящего изобретения первый приводной источник и второй приводной источник могут быть электродвигателями, приводимыми и управляемыми устройством управления так, что скорость цилиндров печатного узла и скорость красочных валиков равны друг другу.

Согласно третьему аспекту настоящего изобретения печатный узел может состоять из формного цилиндра и противолежащего цилиндра, находящегося напротив формного цилиндра, а печатная машина может дополнительно содержать третий приводной источник для приведения формного цилиндра.

Согласно четвертому аспекту настоящего изобретения третий приводной источник может быть электродвигателем, приводимым и управляемым устройством управления так, что формный цилиндр и противолежащий цилиндр синхронизированы друг с другом.

Согласно пятому аспекту настоящего изобретения противолежащий цилиндр может иметь захватное устройство для транспортировки подлежащего печати материала и, когда захватное устройство удерживает подлежащий печати материал, наиболее удаленная периферийная часть захватного устройства может быть расположена внутри, по радиусу противолежащего цилиндра, внешней периферийной поверхности противолежащего цилиндра.

Согласно шестому аспекту настоящего изобретения печатный узел может состоять из формного цилиндра и противолежащего цилиндра, находящегося напротив формного цилиндра, а шестерня, закрепленная на валу формного цилиндра для вращательного приведения формного цилиндра, может быть шестерней без мертвого хода.

Согласно седьмому аспекту настоящего изобретения шестерня без мертвого хода может иметь первую шестерню, закрепленную на валу формного цилиндра, вторую шестерню, смежную первой шестерне, чтобы быть относительно вращаемой, и имеющую количество зубьев, идентичное количеству зубьев первой шестерни, и множество упругих элементов, расположенных с равными промежутками в окружном направлении и имеющих один конец, удерживаемый первой шестерней, и другой конец, удерживаемый второй шестерней.

В печатной машине с подвижным узлом нанесения краски согласно настоящему изобретению печатный узел и подвижный узел нанесения краски приводятся независимо, а противолежащие поверхности кожухов, вмещающих соответствующие приводные системы, являются полностью закрытыми. Таким образом, может быть предотвращена утечка масла. Кроме того, отсутствует зацепление шестерен между приводными системами. Таким образом, машинная точность печатного узла и узла нанесения краски может поддерживаться удовлетворительной в течение длительного срока.

Настоящее изобретение станет более понятным из приведенного ниже подробного описания и прилагаемых чертежей, которые являются иллюстративными, а не ограничивающими настоящее изобретение, и на которых:

Фиг.1 - вид сбоку печатной машины с подвижным узлом нанесения краски согласно первому варианту осуществления настоящего изобретения;

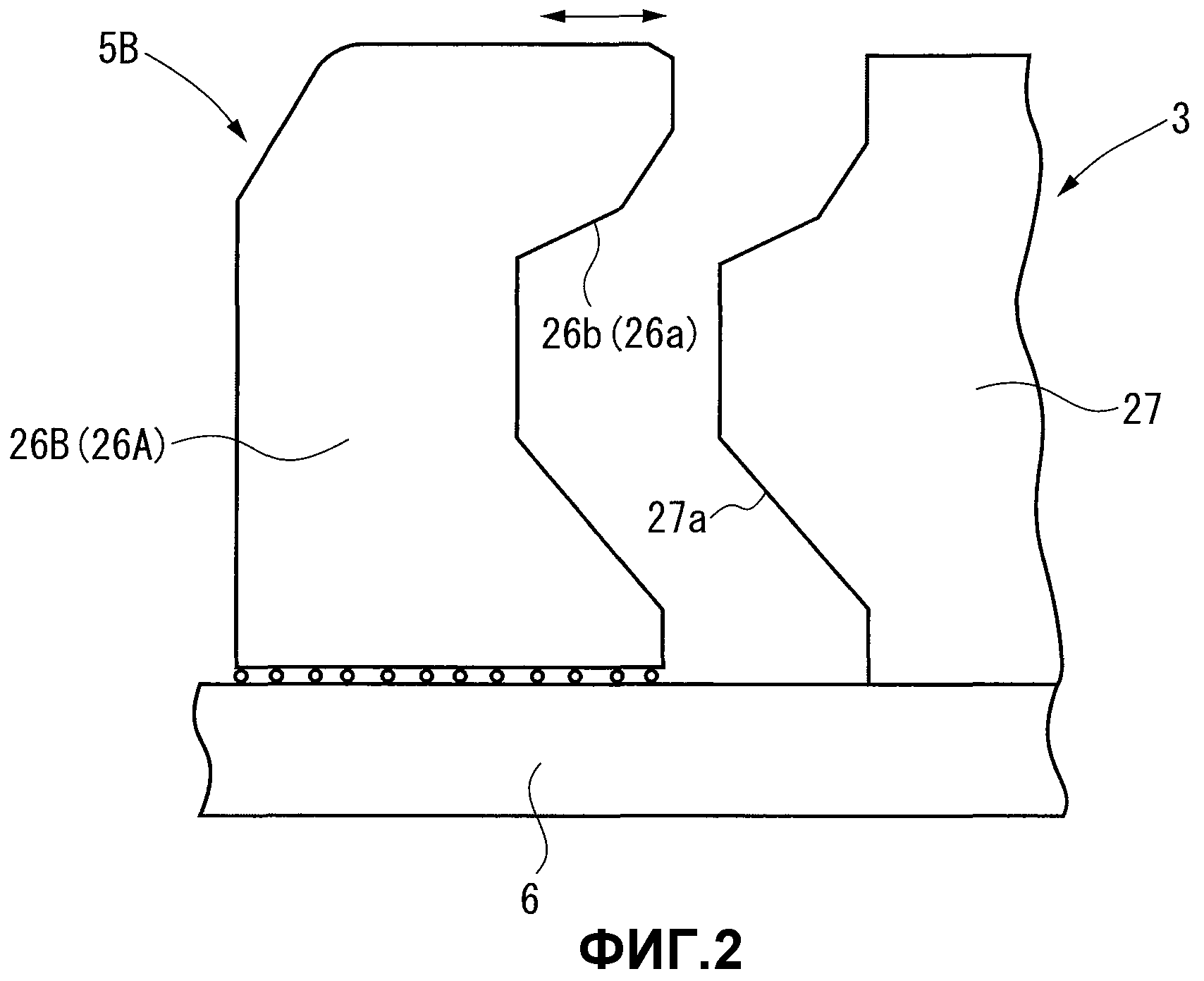

Фиг.2 - вид, иллюстрирующий рабочее состояние узла нанесения краски;

Фиг.3 - вид в перспективе узла нанесения краски;

Фиг.4 - вид сбоку основных деталей печатного узла;

Фиг.5 - вид спереди основных деталей формного цилиндра согласно второму варианту осуществления настоящего изобретения;

Фиг.6 - вид по линии А-А с фиг. 5;

Фиг.7 - вид сбоку печатной машины с подвижным узлом нанесения краски согласно третьему варианту осуществления настоящего изобретения;

Фиг.8 - вид сбоку основных деталей печатной машины с подвижным узлом нанесения краски согласно предшествующему уровню техники; и

Фиг.9 - вид в перспективе подвижного узла нанесения краски согласно предшествующему уровню техники.

Печатная машина, оборудованная подвижным узлом нанесения краски согласно настоящему изобретению, далее будет описана более подробно посредством вариантов ее осуществления со ссылкой на прилагаемые чертежи.

Теперь будет описан первый вариант осуществления настоящего изобретения.

Фиг.1 представляет собой вид сбоку печатной машины с подвижным узлом нанесения краски согласно первому варианту осуществления настоящего изобретения. Фиг.2 представляет собой вид, иллюстрирующий рабочее состояние узла нанесения краски. Фиг.3 представляет собой вид в перспективе узла нанесения краски. Фиг.4 представляет собой вид сбоку основных деталей печатного узла.

Как показано на Фиг.1, печатная машина 1 согласно настоящему изобретению содержит подающий механизм 2, печатную секцию (на которую в дальнейшем делается ссылка как на печатный узел) 3, приемное устройство 4, узел нанесения краски подающей стороны (на который в дальнейшем делается ссылка как на узел нанесения краски подающей стороны) 5A и узел нанесения краски приемной стороны (на который в дальнейшем делается ссылка как на узел нанесения краски приемной стороны) 5B. Подающий механизм 2 и приемное устройство 4 соединены вместе парой (например, правой и левой) платформ, проходящих по поверхности пола.

В печатном узле 3 обтянутый резиновым полотном печатный цилиндр (противолежащий цилиндр) 7 и офсетный цилиндр (противолежащий цилиндр) 8 поддерживаются в контакте друг с другом. Четыре формных цилиндра 9 и четыре формных цилиндра 10 расположены в планетарной конфигурации в контакте с периферийной поверхностью обтянутого резиновым полотном печатного цилиндра 7 и офсетного цилиндра 8, соответственно.

Узел 5A нанесения краски подающей стороны и узел 5B нанесения краски приемной стороны расположены с обеих сторон печатного узла 3, так что печатный узел размещен между узлом 5A нанесения краски и узлом 5B нанесения краски. Узлы 5A и 5B нанесения краски размещены посредством множества роликов 12A и 12B на рельсах 11A и 11B, расположенных на раме 6. Узлы 5A и 5B нанесения краски выполнены с возможностью перемещения по рельсам 11A и 11B, посредством чего узлы 5A и 5B нанесения краски могут подводиться к и отводиться от печатного узла 3.

Узлы 5A и 5B нанесения краски имеют множество устройств 13A, 13B нанесения краски и множество увлажняющих валиков 14A, 14B, соответствующих множеству формных цилиндров 9, 10. Когда узлы 5A и 5B нанесения краски перемещаются к печатному узлу 3 и соединяются с печатным узлом 3, их концевые валики контактируют с формными цилиндрами 9, 10.

Таким образом, бумага (подлежащий печати материал), подаваемая из подающего механизма 2, транспортируется вдоль пути, показанного стрелками на чертеже, а именно вдоль периферийных поверхностей передаточных цилиндров 15 - 17 обтянутого резиновым полотном печатного цилиндра 7 и выводного цилиндра 18. Когда бумага проходит в точке контакта между обтянутым резиновым полотном печатным цилиндром 7 и офсетным цилиндром 8 сверху вниз, на обеих поверхностях бумаги производится одновременная печать.

Согласно настоящему варианту осуществления изобретения, цилиндры печатного узла 3, такие как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8, за исключением формных цилиндров 9 и 10, приводятся во вращение оснащенным кодирующим устройством поворотным электродвигателем (первым приводным источником) 20 посредством зубчатой передачи (первой приводной системы, которая не показана). С другой стороны, формные цилиндры 9, 10 приводятся во вращение оснащенным кодирующим устройством поворотным электродвигателем (третьим приводным источником) 21 посредством зубчатой передачи (не показана). То есть формные цилиндры 9, 10 независимо приводятся в печатном узле 3.

Красочные валики и увлажняющие валики устройств 13A, 13B нанесения краски и увлажняющие валики 14A, 14B в узлах 5A, 5B нанесения краски приводятся во вращение оснащенным кодирующим устройством поворотным электродвигателем (вторым приводным источником) 22A, 22B посредством зубчатых передач (второй приводной системы; не показана). То есть зубчатая передача узлов 5A, 5B нанесения краски полностью отрезана от зубчатой передачи печатного узла 3.

Электродвигатели 20 - 22A, 22B приводятся и управляются устройством 23 управления, таким как микрокомпьютер, следующим образом. Во время печати, когда узлы 5A, 5B нанесения краски соединены с печатным узлом 3, формные цилиндры управляются синхронно с другими цилиндрами, таким как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8. Красочные валики и увлажняющие валики устройств 13A, 13B нанесения краски и увлажняющих узлов 14A, 14B управляются для того, чтобы они были согласованы по скорости с формными цилиндрами 9, 10 и другими цилиндрами, такими как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8.

Во время технического обслуживания (чистки, замены формы и т.д.), когда узлы 5A, 5B нанесения краски отделены от печатного узла 3, с другой стороны, формные цилиндры 9, 10 печатного узла 3, другие цилиндры, такие как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8, и красочные валики и увлажняющие валики устройств 13A, 13B нанесения краски и увлажняющих узлов 14A, 14B приводятся независимо.

Как показано на Фиг.2 и 3, зубчатые передачи узлов 5A, 5B нанесения краски установлены внутри кожухов корпуса (вторые кожухи) 26A, 26B, присоединенных к внешним боковым поверхностям корпусов 25A, 25B узлов 5A, 5B нанесения краски. Зубчатые передачи печатного узла 3 установлены внутри кожуха корпуса (первого кожуха) 27, прикрепленного к внешней боковой поверхности корпуса (не показана) печатного узла 3. Противолежащие поверхности (соединительные поверхности) 26a, 26b, 27a кожухов 26A, 26B корпуса узлов 5A, 5B нанесения краски и кожуха 27 корпуса печатного узла 3 полностью закрыты относительно друг друга. То есть не образуется множество окон зубчатого зацепления, открываемых и закрываемых защитными кожухами 104, как показано на Фиг.8 и 9.

Как показано на Фиг.4, обтянутый резиновым полотном печатный цилиндр 7 для транспортировки бумаги в печатный узел 3 имеет в выемке 7a захватное устройство 28, при этом захватное устройство 28 состоит из опорной щечки 28a захвата, держателя 28b захвата и захвата 28c. Захватное устройство 28 установлено так, что захват 28c, который становится наиболее удаленным периферийным участком захватного устройства 28, расположен внутри, в радиальном направлении обтянутого резиновым полотном печатного цилиндра 7, наружной периферийной поверхности (эффективной площади отпечатка) 7b обтянутого резиновым полотном печатного цилиндра 7, когда захват 28c удерживает бумагу 7. Другими словами, наружная периферийная поверхность 7b обтянутого резиновым полотном печатного цилиндра 7 устанавливается так, чтобы быть больше в диаметре, чем наружная периферийная поверхность обычного офсетного или подобного цилиндра (см. штрихпунктирную линию на чертеже).

Благодаря описанной выше конфигурации зубчатая передача формных цилиндров 9, 10 в печатном узле 3 приводится оснащенным кодирующим устройством поворотным электродвигателем 21, зубчатая передача других цилиндров, таких как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8, приводится оснащенным кодирующим устройством поворотным электродвигателем 20, а зубчатая передача устройств 13A, 13B нанесения краски и увлажняющих узлов 14A, 14B в узлах 5A, 5B нанесения краски приводятся оснащенными кодирующими устройствами поворотными электродвигателями 22A, 22B. Как уже упоминалось, соответствующие зубчатые передачи приводятся специально выделенными электродвигателями.

В настоящем варианте осуществления изобретения кожух 27 корпуса, вмещающий зубчатые передачи печатного узла 3, и кожухи 26A, 26B, вмещающие зубчатые передачи узлов 5A, 5B нанесения краски, имеют свои противолежащие поверхности, полностью закрытые так, что утечка масла надежно предотвращается. Кроме того, отсутствует зубчатое зацепление между их зубчатыми передачами. Таким образом, отсутствует износ, происходящий вследствие подвода и отвода, и нет необходимости в регулировке зацепления. Следовательно, машинная точность печатного узла 3 и узлов 5A, 5B нанесения краски может поддерживаться удовлетворительной в течение длительного времени, уменьшая нагрузку на оператора.

Если зубчатые передачи печатного узла 3 и зубчатые передачи узлов 5A, 5B нанесения краски приводятся независимо, как описано выше, нагрузки в узлах 5A, 5B нанесения краски не прикладываются к зубчатым передачам печатного узла 3. Это служит причиной относительного перемещения между обтянутым резиновым полотном печатным цилиндром 7 и формным цилиндром 9, соответствующего мертвому ходу шестерен, в соответствии с подводом и отводом, между зазором 7a транспортирующего бумагу обтянутого резиновым полотном печатного цилиндра 7 и формным цилиндром, противолежащим зазору 7a.

Таким образом, согласно настоящему варианту выполнения, зубчатая передача формных цилиндров 9, 10 приводится оснащенным кодирующим устройством вращающимся электродвигателем 21 независимо от зубчатой передачи других цилиндров, таких как обтянутый резиновым полотном печатный цилиндр 7 и офсетный цилиндр 8, как указано выше. Таким действием предотвращается относительное перемещение между обтянутым резиновым полотном печатным цилиндром 7 и формным цилиндром 9.

Если формные цилиндры 9, 10 приводятся отдельным оснащенным кодирующим устройством поворотным электродвигателем 21, как упомянуто выше, возникает проблема, заключающаяся в том, что фазы вращения формного цилиндра 9 и обтянутого резиновым полотном печатного цилиндра 7 смещаются относительно друг друга при аварийной остановке печатной машины 1. В результате, захват 28c обтянутого резиновым полотном печатного цилиндра 7 сталкивается с периферийной поверхностью формного цилиндра 9 или установленной на формном цилиндре 9 формы, тем самым повреждая или нанося ей ущерб.

Таким образом, согласно настоящему варианту осуществления изобретения, захват 28c, составляющий наиболее удаленный периферийный участок захватного устройства в обтянутом резиновым полотном печатном цилиндре 7, установлен так, что он расположен внутри, в радиальном направлении обтянутого резиновым полотном печатного цилиндра 7, наружной периферийной поверхности (эффективной площади отпечатка) 7b обтянутого резиновым полотном печатного цилиндра 7, что было описано ранее. С помощью этой меры предотвращается сталкивание захвата 28c обтянутого резиновым полотном печатного цилиндра 7 с периферийной поверхностью формного цилиндра 9 или установленной на формном цилиндре 9 формы.

В настоящем варианте осуществления формные цилиндры 9, 10 приводятся вместе одним электродвигателем 21, имеющим кодовый датчик угла поворота. Однако формные цилиндры 9, расположенные напротив обтянутого резиновым полотном печатного цилиндра 7, могут приводиться одним электродвигателем, а формные цилиндры 10, расположенные напротив офсетного цилиндра 8, могут приводиться другим электродвигателем.

Теперь будет описан второй вариант осуществления изобретения.

Фиг.5 представляет собой вид спереди основных деталей формного цилиндра, согласно второму варианту осуществления настоящего изобретения. Фиг.6 представляет собой вид по линии А-А с фиг. 5.

Согласно этому варианту осуществления изобретения независимое приведение формных цилиндров 9, 10 электродвигателем, как в первом варианте осуществления, не осуществляется; шестерня 31 мертвого хода, вызывающая мертвый ход (без так называемой «игры»), используется в качестве шестерни, закрепленной на валу 30 формного цилиндра 9 или 10 для приведения во вращение формного цилиндра 9 или 10; и шестерня 31 связана с зубчатой передачей других цилиндров, таких как обтянутый резиновым полотном печатный цилиндр 7 или офсетный цилиндр 8, и приводится во вращение оснащенным кодирующим устройством поворотным электродвигателем 20. Другие отличительные признаки являются такими же, как и в первом варианте осуществления изобретения.

Шестерня 31 мертвого хода имеет первую шестерню 34, закрепленную на валу 30 формного цилиндра 9 или 10 посредством шпонки 32 и болта 33; вторую шестерню, насаженную на наружный периферийный ступенчатый участок 35 первой шестерни 34, чтобы быть относительно вращаемой и несъемной при откручивании, при этом вторая шестерня 36 имеет то же самое количество зубьев, что и первая шестерня 34; и множество (в иллюстрируемом примере - шесть) упругих элементов 37, расположенных с равными интервалами в направлении окружности и имеющих один конец, удерживаемый первой шестерней 34, и другой конец, удерживаемый второй шестерней 36. В шестерне 31 мертвого хода вторая шестерня 36, на которую действует упругий элемент 37, всегда следует за прямозубым цилиндрическим зубчатым колесом, зацепляющим первую и вторую шестерни 34 и 36, посредством чего устраняется мертвый ход.

Согласно этому варианту выполнения, зубчатые передачи печатного узла 3 и зубчатые передачи узлов 5A, 5B нанесения краски приводятся независимо, посредством чего получаются те же принципы действия и эффекты, как и в первом варианте осуществления. Кроме того, можно эффективно избежать относительное перемещение между обтянутым резиновым полотном печатным цилиндром 7 и формным цилиндром 9, которое генерируется независимым приводом зубчатых передач печатного узла 3 и зубчатых передач узлов 5A, 5B нанесения краски. Таким образом, может быть предотвращено нарушение режима печати, такое как двоение.

В настоящем варианте осуществления изобретения в качестве упругого элемента 37 используется либо пружина растяжения, либо пружина сжатия. Кроме того, в настоящем варианте осуществления изобретения отсутствует сдвиг в фазе вращения между формным цилиндром 9 и обтянутым резиновым полотном печатным цилиндром 7, даже при аварийной остановке, в отличие от первого варианта осуществления изобретения. Таким образом, нет необходимости устанавливать, чтобы наиболее удаленный периферийный участок захватного устройства 28 обтянутого резиновым полотном печатного цилиндра 7 был внутри, в радиальном направлении обтянутого резиновым полотном печатного цилиндра 7, наружной периферийной поверхности 7b обтянутого резиновым полотном печатного цилиндра 7, как в первом варианте осуществления изобретения.

Теперь будет описан третий вариант осуществления изобретения.

Фиг.7 представляет собой вид сбоку печатной машины с подвижным узлом нанесения краски согласно третьему варианту осуществления настоящего изобретения.

Согласно этому варианту осуществления, вместо приведения формных цилиндров 9, 10 одним электродвигателем 21, используются электродвигатели 21a - 21h, имеющие кодовый датчик угла поворота, для соответствующих формных цилиндров 9, 10, то есть приведение восьми формных цилиндров 9, 10 осуществляется непосредственно восемью электродвигателями 21a - 21h. Поскольку другие отличительные признаки являются такими же, что и в первом варианте осуществления изобретения, то некоторые элементы имеют те же самые ссылочные позиции, что и на фиг. 1, и их повторное описание опущено.

Согласно этому варианту осуществления изобретения, получены такие же принципы действия и эффекты, что и согласно первому варианту выполнения изобретения.

Очевидно, что описанное таким образом изобретение может быть изменено во многих отношениях. Например, в вышеописанных вариантах осуществления раскрывается использование одного электродвигателя 22A (22B) для приведения во вращение устройств 13A (13B) нанесения краски узла 5A(5B) нанесения краски. Однако могут быть предусмотрены электродвигатели, количество которых соответствует количеству красок устройств нанесения краски. Такие изменения не должны рассматриваться как отклоняющиеся от сущности и объема изобретения, и подразумевается, что все такие очевидные специалисту в данной области модификации входят в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к печатной машине. Печатная машина с подвижным узлом нанесения краски содержит: печатный узел, первый приводной источник для приведения печатного узла, первую приводную систему для соединения с возможностью приведения цилиндров печатного узла с первым приводным источником, первый кожух для закрывания первой приводной системы, причем упомянутый подвижный узел нанесения краски выполнен с возможностью перемещения для подвода и отвода от печатного узла, вторую приводную систему для приводных красочных валиков подвижного узла нанесения краски, второй кожух для закрывания второй приводной системы и второй приводной источник для приведения упомянутых красочных валиков подвижного узла нанесения краски через вторую приводную систему, при этом поверхность первого кожуха, противолежащая второму кожуху, является полностью закрытой, и поверхность второго кожуха, противолежащая первому кожуху, является полностью закрытой. Изобретение может предотвратить утечку масла из печатного узла и узла нанесения краски и поддерживать машинную точность длительное время. 6 з.п. ф-лы, 9 ил.

Формула

печатный узел;

первый приводной источник для приведения печатного узла;

первую приводную систему для соединения с возможностью приведения цилиндров печатного узла с первым приводным источником;

первый кожух для закрывания первой приводной системы;

причем упомянутый подвижный узел нанесения краски выполнен с возможностью перемещения для подвода и отвода от печатного узла;

вторую приводную систему для приводных красочных валиков подвижного узла нанесения краски;

второй кожух для закрывания второй приводной системы и

второй приводной источник для приведения упомянутых красочных валиков подвижного узла нанесения краски через вторую приводную систему,

при этом поверхность первого кожуха, противолежащая второму кожуху, является полностью закрытой и поверхность второго кожуха, противолежащая первому кожуху, является полностью закрытой.

Документы, цитированные в отчёте о поиске

Печатный узел ролевой ротационной печатной машины для многокрасочной печати

Комментарии