Способ изготовления деталей повышенной износостойкости запорного узла клиновой задвижки - RU2777828C1

Код документа: RU2777828C1

Чертежи

Описание

Изобретение относится к области арматуростроения, а именно к производству запорной трубопроводной арматуры - деталей запорного узла клиновых задвижек и может быть использовано в нефтегазодобывающей нефтехимической, энергетической и других отраслях промышленности.

Эксплуатация клиновых задвижек в качестве запорной трубопроводной арматуры сопровождается существенным износом деталей запорного узла. Рабочие жидкости транспортируются по трубопроводам, как правило, под высоким давлением. Поэтому основные детали клиновых задвижек (клин, седла, шпиндель), имеющие уплотнительные поверхности, изготавливают из коррозионностойкой и высокопрочной стали. Изготовление деталей запорного узла с соблюдением условий, препятствующих проникновению среды через уплотнительное пространство, является трудоемкой, дорогостоящей технологической операцией. В условиях серийного производства повышение износостойкости уплотнительных поверхностей является проблематичным, особенно при высоком давлении среды.

Известен способ изготовления деталей запорного узла клиновой задвижки с условным проходом DN 15 мм и давлением среды 2,5 МПа, механической обработкой проката из стали 08Х18Н10Т с наплавленным на уплотнительную поверхность материалом 13Х16Н8М5СГ4Б. Наплавленная поверхность шлифовалась до Rа=0,4 мкм. (Кузнецов В.П., Скоробогатов А.С., Фефелов А.С., Колмаков СВ., Аникеев А.В. О возможности применения деталей, изготовленных методом аддитивной технологии, в затворе задвижки высокого давления // Сборник тезисов III Всероссийского научного семинара с международным участием «Междисциплинарные проблемы аддитивных технологий». Томск. 2017. С 41-42). Недостатком деталей запорного узла клиновой задвижки, изготовленных данным способом, является кавитационный и адгезионный износ уплотнительных поверхностей.

Наиболее близким является способ изготовления деталей запорного узла клиновой задвижки из стали РН-1 селективным лазерным сплавлением с послойным горизонтальным выращиванием и толщиной слоя 30 мкм. После выращивания и отделения подложки осуществлялись термообработка, тонкое фрезерование и притирка уплотнительных поверхностей. (Кузнецов В.П., Скоробогатов А.С., Фефелов А.С., Колмаков СВ., Аникеев А.В. О возможности применения деталей, изготовленных методом аддитивной технологии, в затворе задвижки высокого давления // Сборник тезисов III Всероссийского научного семинара с международным участием «Междисциплинарные проблемы аддитивных технологий». Томск. 2017. С 41-42).

Недостатком деталей (клина и седла) запорного узла клиновой задвижки, изготовленных данным способом, является недостаточная износостойкость уплотнительных поверхностей вследствие выкрашивания частиц сплавного порошка.

Для повышения износостойкости уплотнительных поверхностей предлагается способ изготовления деталей повышенной износостойкости запорного узла затвора клиновой задвижки, включающий селективное лазерное сплавление послойным горизонтальным выращиванием с толщиной слоя 30 мкм с последующим отделением от подложки. Детали подвергают термической обработке: закалке от 1040°С, (выдержка 30 минут) с охлаждением в масле и отпуску при 480°С в течение 4 часов с охлаждением на воздухе, затем производят тонкое фрезерование, алмазное выглаживание, ионно-плазменное азотирование и притирку уплотнительных поверхностей деталей.

Новые отличительные признаки. Впервые предложен способ изготовления деталей запорного узла клиновой задвижки селективным лазерным сплавлением с постобработкой уплотнительных поверхностей, который имеет перспективы в будущем.

Совокупность отличительных признаков и последовательность операций обеспечивают значительное повышение износостойкости уплотнительных поверхностей деталей, изготовленных селективным лазерным сплавлением за счет повышения твердости и глубины упрочненного поверхностного слоя комбинированной механической и химико-термической обработкой, которая предотвратит выкрашивание частиц сплавного порошка нержавеющей стали.

Детали подвергают термической обработке: закалке от 1040°С, (выдержка 30 минут) с охлаждением в масле и отпуску при 480°С в течение 4 часов с охлаждением на воздухе, что обеспечивает твердость и микроструктуру материала.

Тонкое фрезерование обеспечивает заданную геометрию детали запорного узла, удаление окалины, плоскостность и подготовку поверхности к алмазному выглаживанию, ионно-плазменному азотированию и притирке уплотнительных поверхностей деталей.

Выглаживание обеспечивает минимальную шероховатость поверхности и формирование сжимающих остаточных напряжений, интенсификацию процесса ионно-плазменного азотирования и увеличивает глубину упрочненного слоя.

Ионно-плазменное азотирование уплотнительных поверхностей, работающих в жестких условиях эксплуатации, обеспечивает поверхностное упрочнение и повышение износостойкости обработанных выглаживанием уплотнительных поверхностей запорной арматуры, а также обеспечивает повышение плотности материала, что препятствует выкрашиванию металла после селективного лазерного сплавления. Пример осуществления способа.

Селективным лазерным сплавлением на установке EOSINT М280 из порошка нержавеющей стали РН1 изготавливали послойным горизонтальным выращиванием с толщиной слоя 30 мкм клин и седла с диаметром условного прохода DN15 мм и давлением проводимой среды PN16 МПа затем отделяли подложку.

Клин и седла подвергали термической обработке: закалке от 1040°С.Детали подвергают термической обработке: закалке от 1040°С, (выдержка 30 минут) с охлаждением в масле и отпуску при 480°С в течение 4 часов с охлаждением на воздухе. Твердость после термической обработки составила 363НВ, микротвердость 510HV0,05.

После закалки уплотнительные поверхности фрезеровали на станке MIKRON VCE600 торцевой фрезой RM4PCM4050HR-M с пластинами LNMX 151008 и PNR 53000 из сплава PC 5300 фирмы KORLOY. Режимы обработки: скорость вращения шпинделя n=800 об/мин; скорость резания 125 м/мин; подача 0,03125 мм/зуб; глубина снимаемого слоя 0,1 мм. Режимы фрезерования выбирались таким образом, чтобы исключить перегрев материала. Параметры поверхностного слоя деталей после селективного лазерного сплавления, термообработки и тонкого фрезерования составили: микротвердость 510 HV0,05, параметр шероховатости Rа=0,45 мкм.

На обрабатывающем центре OKUMA Multus В400 выполнено алмазное выглаживание уплотнительных поверхностей с непрерывным поливом смазочно-охлаждающей жидкостью алмазным сферическим индентором радиусом 2 мм, силой выглаживания 250Н, скоростью выглаживания 10 м/мин, подачей 0,25 об/мин и количеством рабочих ходов n=2.

Ионно-плазменное азотирование проводили в шахтной вакуумной печи НВШ-9.18/6-И2 в вакуумной камере при поддержании температуры в пределах от 500°С до 540°С. В разряженной до 200-1000 Па азотсодержащей газовой среде между катодом, на котором располагали обрабатываемые детали, и анодом, роль которого выполняют стенки вакуумной камеры, возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы). Это обеспечивает формирование на поверхности изделия азотированного слоя, состоящего из внешней - нитридной зоны с располагающейся под ней диффузионной зоной. Ионно-плазменное азотирование повышает износостойкость, усталостную выносливость, антизадирные свойства, теплостойкость и коррозионную стойкость уплотнительных поверхностей.

Притирка уплотнительных поверхностей клиньев и седел с обеспечением требуемой неплоскостности не более 0,02 и шероховатости Ra=0,6 мкм осуществлялась на специальном стенде с использованием пасты алмазной АСМГ НОМГ 10/7 ТУ»-037-506-85.

Шероховатость уплотнительных поверхностей определялась с помощью оптического 3D-профилометра Wyko NT1100, микротвердость - с применением микротвердомера EcoHard ХМ1270С, твердость и механические свойства определялись на приборе ПИМ-ДВ-1. Ресурс задвижек по количеству циклов «открыто-закрыто» до протечки затвора определялся на специально разработанном стенде.

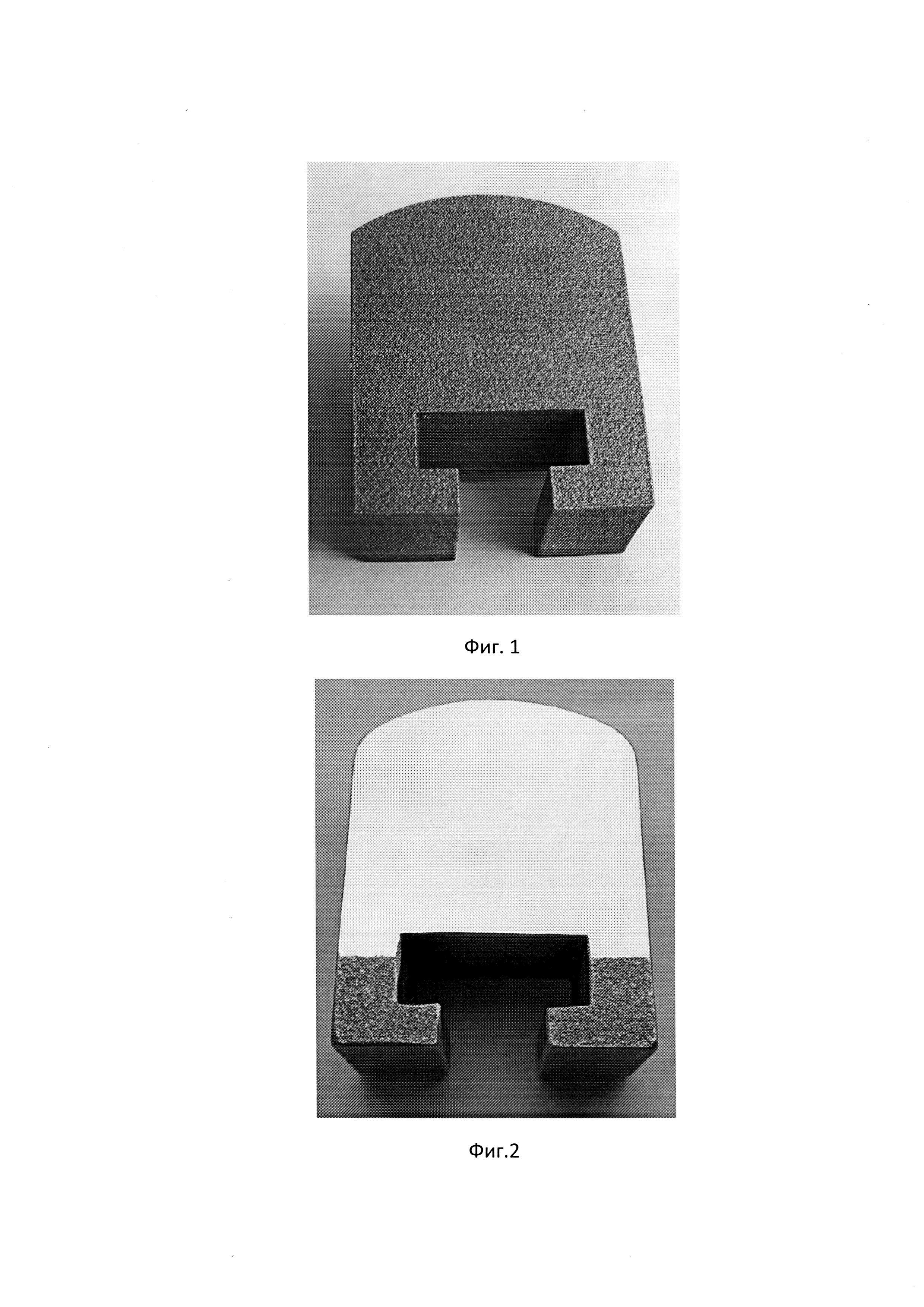

Детали, изготовленные предложенным способом, после алмазного выглаживания, ионно-плазменного азотирования и притирки имеют шероховатость поверхности Ra=0,09 мкм и микротвердость 1400 HV0,05. На прилагаемых дополнительно материалах - фотографии клина изготовленного селективным лазерным сплавлением Фиг. 1 и клин после обработки предложенным способом Фиг. 2.

Значительное снижение шероховатости (до 4 раз) и повышение микротвердости (до 3 раз) позволило повысить износостойкость уплотнительных поверхностей и ресурс запорного узла до 4000 циклов «закрыто-открыто».

Реферат

Изобретение относится к области арматуростроения, а именно к производству запорной трубопроводной арматуры в виде деталей запорного узла клиновых задвижек, и может быть использовано в нефтегазодобывающей, нефтехимической, энергетической и других отраслях промышленности. Способ изготовления износостойких деталей запорного узла затвора клиновой задвижки, выполненных из порошка нержавеющей стали, включает селективное лазерное сплавление порошка нержавеющей стали послойным горизонтальным выращиванием с толщиной слоя 30 мкм, отделение подложки, тонкое фрезерование при вращении шпинделя 800 об/мин, скорости резания 125 м/мин, подаче 0,03125 мм/зуб с глубиной снимаемого слоя 0,1 мм и притирку уплотнительных поверхностей упомянутых деталей. После отделения подложки проводят закалку от 1040 °С с выдержкой 30 мин и охлаждением в масле и отпуск при 480 °С в течение 4 ч с охлаждением на воздухе. После тонкого фрезерования проводят алмазное выглаживание алмазным сферическим индентором радиусом 2 мм, с силой выглаживания 250 Н, скоростью выглаживания 10 м/мин, подачей 0,25 об/мин и количеством рабочих ходов, составляющих 2. Затем проводят ионно-плазменное азотирование в вакууме при температуре 500-540 °С в разряженной до 200-1000 Па азотсодержащей газовой среде в аномальном тлеющем разряде. Притирку уплотнительных поверхностей упомянутых деталей осуществляют с обеспечением шероховатости Ra=0,09 мкм. Обеспечивается значительное снижение шероховатости до 4 раз и повышение микротвердости до 3 раз, что позволяет повысить износостойкость уплотнительных поверхностей и ресурс запорного узла до 4000 циклов «закрыто-открыто». 2 ил., 1 пр.

Комментарии