Соединительный элемент для трубопроводной арматуры газотурбинного двигателя - RU175080U1

Код документа: RU175080U1

Чертежи

Описание

Полезная модель относится к области машиностроения, а именно к производству газотурбинных двигателей, и может быть использована для соединения элементов трубопроводной арматуры на корпусе газотурбинного двигателя.

Известна соединительная муфта для топливопроводов, выполненная в виде гильзы с двойными стенками, содержащей охватывающую внешнюю втулку и охватываемый внутренний ствол соединения и снабженная монтажным концом, установленным на топливопроводе, имеющим охватываемую внешнюю поверхность и охватывающую внутреннюю поверхность и расположенным, по крайней мере, частично в области между охватывающей внешней втулкой и охватываемым внутренним стволом соединения, первым кольцевым уплотнением, расположенным между охватывающей внутренней поверхностью монтажного конца и охватываемым внутренним стволом соединения, и вторым кольцевым уплотнением, расположенным между охватываемой внешней поверхностью монтажного конца и охватывающей внешней втулкой. При этом монтажный конец и гильза с двойными стенками установлены с возможностью поворота относительно друг друга (патент RU №2472058 С2, F16L 39/00, опубл. 10.01.2013).

Недостатком известного технического решения является сложность конструкции и процесса монтажа устройства.

При этом устройства для трубопроводной арматуры газотурбинного двигателя, аналогичного заявленному соединительному элементу, выявлено не было.

Техническим результатом заявленной полезной модели является упрощение конструкции соединительного элемента, а также повышение надежности и упрощение монтажа трубопроводной арматуры газотурбинного двигателя.

Указанный технический результат достигается тем, что соединительный элемент для трубопроводной арматуры газотурбинного двигателя, содержащий корпус, выполненный с возможностью его крепления на корпусе газотурбинного двигателя и с внутренними криволинейными каналами, входы и выходы которых в виде отверстий расположены на разных сторонах и уровнях корпуса, и снабжен фланцами, предназначенными для соединения трубопроводной арматуры газотурбинного двигателя со входами и выходами внутренних криволинейных каналов.

При этом корпус с внутренними криволинейными каналами получен методом селективного лазерного сплавления, а для крепления на корпусе газотурбинного двигателя в упомянутом корпусе выполнены посадочные элементы.

Выполнение соединительного элемента для трубопроводной арматуры газотурбинного двигателя в виде корпуса с внутренними криволинейными каналами, входы и выходы которых являются отверстиями корпуса, а также выполнение корпуса с возможностью его крепления на корпусе газотурбинного двигателя и снабжение соединительного элемента фланцами, установленными на входах и выходах криволинейных каналов и предназначенными для соединения с конструктивными элементами газотурбинного двигателя, позволяет упростить конструкцию соединительного элемента и трубопроводной арматуры в целом, сократить количество соединительных элементов, упростить монтаж и обеспечить надежность трубопроводов.

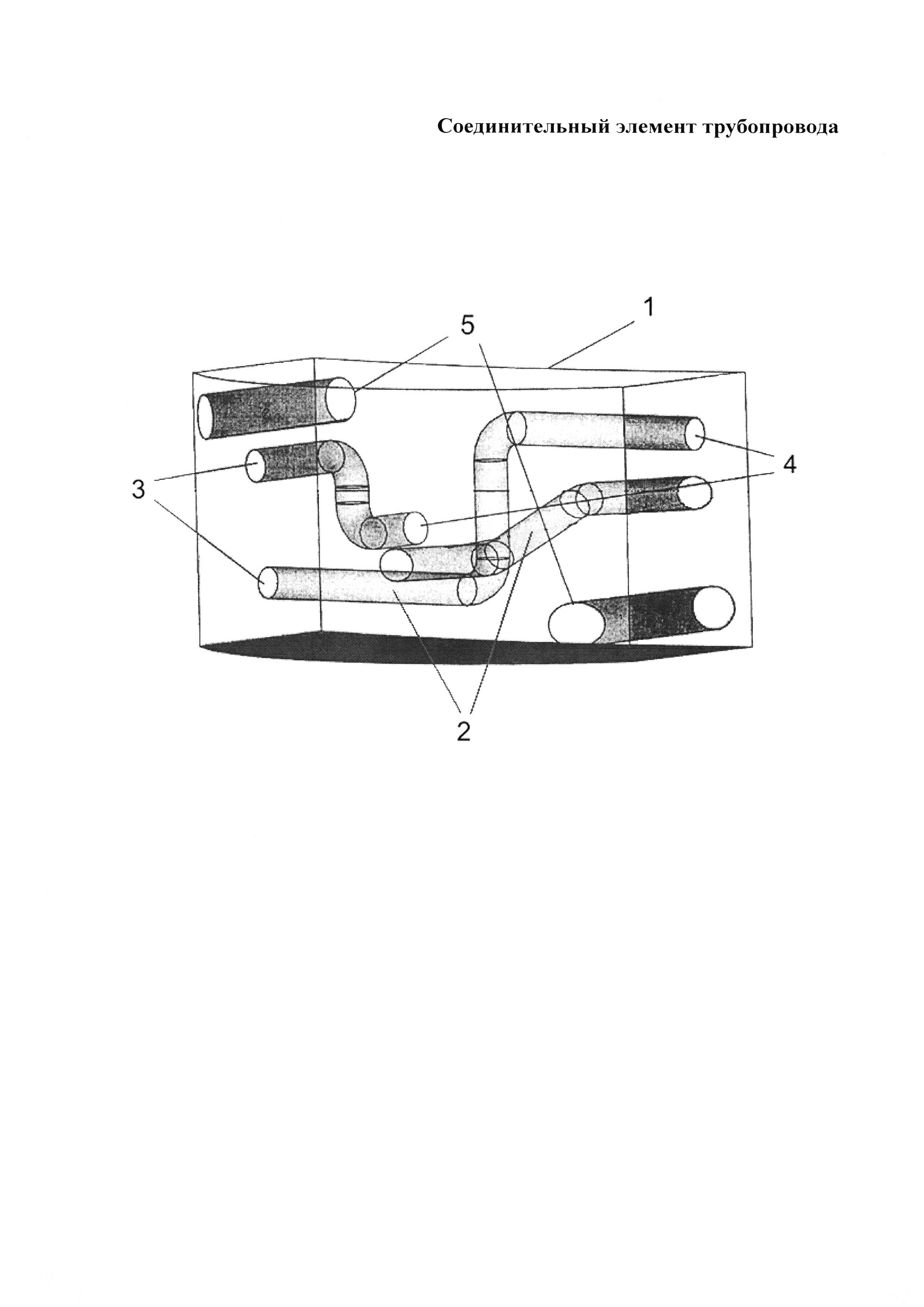

Сущность полезной модели поясняется чертежом, на котором изображен общий вид соединительного элемента для трубопроводной арматуры газотурбинного двигателя.

Соединительный элемент для трубопроводной арматуры газотурбинного двигателя содержит корпус 1, изготовленный методом аддитивных технологий, с выполненными в нем внутренними криволинейными каналами 2 для транспортировки рабочих тел. Входы 3 (входные отверстия) и выходы 4 (выходные отверстия) криволинейных каналов 2 являются отверстиями корпуса 1 и могут быть расположены на разных сторонах и на разных уровнях корпуса 1. Расположение входных 3 отверстий и выходных 4 отверстий зависит от расположения конструктивных элементов газотурбинного двигателя. При этом корпус 1 выполнен с возможностью его крепления на корпусе газотурбинного двигателя и снабжен фланцами (на чертеже не показаны), предназначенными для соединения с конструктивными элементами газотурбинного двигателя. Фланцы установлены на входах 3 и выходах 4 криволинейных каналов 2.

Корпус и внутренние криволинейные каналы 2 могут быть изготовлены методом селективного лазерного сплавления.

Применение метода селективного лазерного сплавления (метода аддитивных технологий) позволяет получить корпус 1 и внутренние каналы 2 в нем любой требуемой формы, а также уменьшить вес соединительного элемента.

Корпус 1 может быть выполнен сложной формы и может содержать посадочные элементы 5 для крепления на корпусе газотурбинного двигателя. При этом посадочные элементы 5 также как корпус и криволинейные каналы 2 могут быть изготовлены методом селективного лазерного сплавления.

Возможность получения каналов 2 сложной геометрической траектории позволяет упростить конструкцию соединительного элемента, упростить его монтаж и уменьшить вес.

Возможность выполнения корпуса 4 (его поверхности) сложной формы позволяет крепить его на газотурбинный двигатель без специальной обработки, использования специальных площадок и в более удобных с конструктивной точки зрения местах.

Таким образом, выполнение соединительных элементов предложенным образом позволяет сократить длину трубопроводов и количество соединительных элементов газотурбинного двигателя в целом.

Реферат

Полезная модель относится к области машиностроения, а именно к производству газотурбинных двигателей, и может быть использована для соединения элементов трубопроводной арматуры на корпусе двигателя.Соединительный элемент для трубопроводной арматуры газотурбинного двигателя содержит корпус, выполненный с возможностью его крепления на корпусе газотурбинного двигателя и с внутренними криволинейными каналами. Входы и выходы криволинейных каналов в виде отверстий расположены на разных сторонах и уровнях корпуса. Корпус снабжен фланцами, предназначенными для соединения трубопроводной арматуры газотурбинного двигателя со входами и выходами внутренних криволинейных каналов. При этом корпус с внутренними криволинейными каналами получен методом селективного лазерного сплавления, а для крепления на корпусе газотурбинного двигателя в нем выполнены посадочные элементы.Техническим результатом заявленной полезной модели является упрощение конструкции соединительного элемента, а также повышение надежности и упрощение монтажа трубопроводной арматуры газотурбинного двигателя. 2 з.п. ф-лы, 1 ил.

Комментарии