Способ получения пористого каталитически активного материала - RU2730485C1

Код документа: RU2730485C1

Чертежи

Описание

Изобретение относится к области приготовления широкого круга пористых каталитически активных материалов и может найти широкое применение при их производстве, а именно: получении пористых гранулированных катализаторов, носителей и сорбентов.

Современные способы приготовления гетерогенных катализаторов и сорбентов для промышленных процессов являются неизменным на протяжении уже более чем 40 лет [Дзисько В.А., Карнаухов А.П., Тарасова Д.В. / Физико-химические основы синтеза окисных катализаторов. Новосибирск: Наука, Сибирское отделение. 1978]. Все способы приготовления можно свести к стандартному набору операций или их последовательности: приготовление растворов предшественников, осаждение, старение, суспензирование, экструзия, гранулирование, сушка, прокалка [Дзисько В.А. / Основы методов приготовления катализаторов. Новосибирск: Наука, Сибирское отделение. 1983; Пахомов Н.А. / Научные основы приготовления катализаторов: Методическое пособие. Новосибирск: НГУ. 2010]. Однако традиционные методы обладают рядом ограничений, не позволяющих получить более сложные и соответствующие текущему уровню развития материалы. Так, например, данные способы в некоторых случаях с трудом могут гарантировать получение готового катализатора идеальной геометрической формы, не отличимой для каждой отдельной гранулы, и уж тем более, с узким распределением полученных частиц по размеру. Не представлялось возможным создать исключительную геометрическую связь между отдельными гранулами по принципу «ключ-замок» по отношению друг к другу и материалу каталитического реактора. Исключение составляет только использование экструдеров, но они не обладают сложной геометрией, дают сбои в производстве. В настоящее время неизвестны продукты данного производства - катализаторы, состоящие из комбинации нескольких соосных идеально сочетающихся прилегающих гранул или имеющие сочетание металлической скорлупы с внешней или внутренней стенкой отдельной гранулы. Эти ограничения следуют из неизменной технологии получения каталитических пористых материалов. В действующих технологиях невозможен подбор оптимальной конструкции гранулы пористого материала под геометрические особенности реактора и соседние гранулы, контактная поверхность которых улучшает транспортные свойства реагентов и теплопередачу от стенок вглубь зерен пористого материала [Кагырманова А.П. «Отимизация формы и размеров зерна катализатора в трубчатых реакторах с неподвижным зернистым слоем»: дис. на соискание степени канд. техн. наук 02.00.15. - ИК СО РАН, Новосибирск. 2009].

Для разрешения и снятия классических ограничений в области получения новых каталитических и сорбционных материалов с геометрическими и композиционными особенностями в настоящем изобретении предлагается применение технологии 3D печати.

Аналогами изобретения можно считать совокупность методов, в той или иной мере обладающих недостатками и не позволяющими однозначно определить преимущества предлагаемого ими подхода. В частности, в изобретениях [US 9272264, B01D 53/86, 08.03.2016; US 9278338, В01J 37/0009, 08.03.2016] рассматривается способ 3D печати каркасов методом лазерного спекания слоев путем точечного плавления из оксидов металлов таких, как оксид алюминия, смесь оксида алюминия и кремния. Однако метод не учитывает, что катализаторы и сорбенты при таком методе приготовления теряют важное свойство - активность - из-за резкого спекания пор или их блокировки (потеря удельной поверхности). Естественно, что простое нанесение на такие материалы активного компонента не позволит получить конкурентоспособный промышленный продукт.

Наиболее близким к настоящей заявке является изобретение [RU 2598381, B01J 35/02, 27.09.2016] которое также опирается на вышеизложенные подходы к печати и использует метод струйной печати, отличный от предлагаемого в настоящей заявке.

Независимый пункт формулы изобретения содержит следующую формулировку:

«Способ получения катализатора на основе частиц с размером поперечного сечения в диапазоне 1-50 мм и соотношением размеров в диапазоне 0,5-5, с использованием слоя добавки, полученного технологией трехмерной печати, причем способ включает в себя:

(i) формирование слоя порошкового материала-носителя катализатора, содержащего оксид алюминия, алюминат металла, диоксид кремния, алюмосиликат, диоксид титана, диоксид циркония, диоксид цинка или их смесь,

(ii) связывание порошка в упомянутом слое согласно заданному шаблону,

(iii) повторение пунктов (i) и (ii) слой за слоем, с образованием формованного блока, и

(iv) нанесение каталитического материала на упомянутый формованный блок».

В примере 1 патента RU 2598381 утверждают, что получают катализатор. Приведенный блок не обладает пористой структурой, что следует из его описания («проволочный каркас») и не подтверждено набором анализов.

В примере 2 приводят получение оксида алюминия лазерным спеканием. В результате спекания оксидных части и последующей термической обработки такой материал не пригоден для проведения каталических испытаний в силу спекания его активной поверхности.

В примере 3 получают силикат алюминия печатью со «стандартным» связующим на принтере «Z-Corp 3D». Из спецификации прибора следует, что связующее представляет смесь полиметилцелюлозы, ПВА и водно-спиртового растворителя, которое само по себе обладает клеящими и вяжущими свойствами, при этом процедуру проводят без последующего старения получаемого блока. Таким образом, отсутствует химическое взаимодействие частиц предшественника на этапе 3D печати (только физическое воздействие с клеящей массой при высыхании).

Изобретение решает задачу создания эффективного способа получения пористого каталитически активного материала.

Предложен способ получения пористого каталитически активного материала, характеризующийся получением 3D печатной модели материала при взаимодействии предшественника с жидкостями в точной координатной сетке по алгоритму:

а) нанесение слоя порошкообразного предшественника в горизонтальной плоскости;

б) разравнивание слоя предшественника и удаление излишков предшественника в печатной плоскости;

в) струйное нанесение печатной головкой струйного принтера по проекции текущей плоскости печати в указанных позициях проекции плоскости печати раствора, приводящего к взаимодействию частиц предшественника в смачиваемых позициях;

г) изменение высоты относительно печатного блока напечатанного слоя предшественника на толщину следующего слоя 0,1-0,4 мм;

д) повторение пунктов а)-г) вплоть до печати крайней верхней плоскости проекции получаемого материала по высоте;

е) завершение процедуры 3D печати и получение гранулированного напечатанного образца предшественника пористого каталитически активного материала, с точностью печати получаемого материала до 10 мкм и ограниченного областью печати по одной из основных осей;

ж) последующее старение материала и фиксации геометрических форм;

з) отделение полученного печатного материала от сухого остатка порошка предшественника и термическая обработка полученной гранулы материала,

и) далее при необходимости каталитическая активность материала может быть дополнена путем пропитки активного компонента из растворимой формы предшественника с последующей дополнительной термической или химической обработкой.

В котором в качестве напечатанных пористых каталитически активных материалов получают носитель, катализатор или сорбент.

В качестве предшественника могут быть гидроксиды, оксигидроксиды металлов, как псевдобемит, бемит, байерит, оксиды кальция, магния, малорастворимые и нерастворимые сульфаты и ортофосфаты металлов, углеродные материалы.

Изобретение характеризуется получением пористого материала до 50 см в одном из пространственных измерений, а также получением пористого материала с развитой системой пор, объем пор составляет не менее 0,01 см3/г, а удельная поверхность - более 10 м2/г.

В предлагаемом изобретении не получают проволочный каркас, в связи с вышеуказанными недостатками такого каркаса. Не производят связывание порошков в упомянутом слое (под физическим воздействием лазера или их «склеиванием»). Вместо этого проводят полноценное химическое взаимодействие между дисперсными частицами порошка предшественника. Например, через перерастворение мелкодиперсных частиц в азотной кислоте с их переосаждением в виде более крупных агломератов или на них.

В предлагаемом изобретении не применяют порошки оксидных материалов носителей, катализаторов или сорбентов. Вместо этого используют предшественники материалов носителей, катализаторов или сорбентов, которые наилучшим способом позволяют получать катализаторы, носители или сорбенты в виде конечного продукта с формированием пористой структуры получаемых гранул. Так, вместо оксида алюминия используют псевдобемит или байерит (по международной классификации оксогидроксиды, гидроксиды или кристаллогидраты, а не оксиды). Кроме того, в некоторых случаях можно использовать предшественники другой химической природы такие, как уголь или оксид кальция, которые не упомянуты в независимом пункте формулы изобретения RU 2598381.

В предлагаемом изобретении получаемый образец катализатора, носителя или сорбента после 3D печати и перед нанесением активных компонентов (если необходимо) тщательно отдувают от неиспользованного порошка, предварительно состарив сформированную структуру (для упрочнения получаемых гранул материала).

В предлагаемом изобретении подтверждают формирование текстурных характеристик получаемых материалов, и их формирование является приоритетным свойством данных материалов.

Существуют другие методы 3D печати, например, в [S. Couck et al. 3D-printed SAPO monoliths for gas separation // Microporous and Mesoporous Materials 255 (2018) 185-191] они основаны на координационной послойной экструзии пасты предшественника носителя или катализатора через иглу диаметром 0,33 мкм. Данный метод может являться практичным, но скорость печати материалов является функцией обратно пропорциональной качеству получаемого изделия, т.е. методика усовершенствованной экструзии есть компромисс между качеством и количеством. Однако в данном случае применительно к качеству речь идет именно о координационной точности в плоскости печати. Проблема качества остается при перемещении печати по высоте, т.к. гладкие скругленные объекты будут неустойчивы, а отверстия не точны по высоте из-за пластичности материала печати. Таким обзором, данный подход пригоден для материалов правильной формы с плоским дном и вертикальной ориентацией отверстий. Известны изобретения, развивающие это направление.

Например, известна заявка [RU 2017125557, В01J 37/00, 23.01.2019] в которой катализатор готовят «нанесением суспензии соединения катализатора в форме частиц в текучей среде носителе», другими словами, способ является также экструзионным послойным способом приготовления катализатора, в котором слои формируют точечным выдавливанием пасты в 3х мерной координационной сетке и дают возможность сформировать общую текстуру слипанием наносимыми каплями предшественника катализатора, что имеет значительное различия в подходе получения носителей и катализаторов от рассматриваемого варианта заявки.

Еще одним аналогом можно считать изобретение [US 9353284, В29С 64/165, 31.05.2016], основанное на точечном суспензировании печатного слоя мелкодисперсного порошка оксида металла раствором полимера (или мономера с добавлением металла переходной группы для инициирования полимеризации в месте контакта). Связывая частицы порошка полимером, в методе после печати слоев удаляют не склеенные частицы, а напечатанное изделие обрабатывают, нанося лак или полимерную смолу, для сохранения формы изделия. Однако данный способ не может быть использован для получения каталитически активных гранул из-за заполнения пор связующим веществом, которое, выгорая, не сохраняет связь между частицами, что сказывается на прочности материалов.

Способ, предлагаемый в настоящем изобретении, учитывает все недостатки вышеприведенных изобретений и предлагает усовершенствованную методику получения каталитически активного пористого материала: носителей, катализаторов и сорбентов - 3D печатью с получением уникальных свойств. Наиболее значимое и на сегодняшний день прочими способами не достижимое свойство - это геометрическое соответствие и взаимосвязь между частицами каталитически активного пористого материала, которые демонстрируются в примерах.

Изобретение относится к методу получения гранул каталитически активных пористых материалов (катализаторов, носителей, сорбентов) сложной и правильной геометрии в сочетании составляющих различной химической природы. Метод отличается от традиционных аналогов тем, что позволяет синтезировать каталитически активный пористый материал в автоматическом режиме и практически любой геометрической формы и размера.

Технический результат заключается в получении новых каталитических пористых материалов известного химического состава и позволяет решить многие известные промышленные проблемы, связанные с диффузионными ограничениями и теплопереносом благодаря оптимальному подбору геометрии гранул, хорошо сочетающихся с реакторным объемом, а также снизить некоторые негативные эффекты влияния засыпки традиционными пористыми материалами (из-за наличия порозности между гранулами) на протекающие процессы.

Изобретение относится к твердым пористым материалам, которые используют для проведения химических процессов, любого химического состава, включая оксидные, углеродные и солевые носители, сорбенты и катализаторы, полученные нанесением активного компонента любым известным способом на поверхность носителей, также возможные их комбинации. Способ синтеза пористого материала заключается в применении 3D печатных устройств для целенаправленного получения носителей, катализаторов и сорбентов различной формы. При этом возможны вариации размеров гранул катализатора в каждом из трех основных направлений векторного пространства от 10 мкм до 50 см в зависимости от требуемой задачи и химической природы получаемого материала. Таким образом, методика синтеза позволяет получать как отдельные гранулы с определенной каталитической активностью, каталитические слои параллельно и/или последовательно соединенные (различные каталитические/сорбционные слои, которые могут отличаться природой активного компонента, природой носителя, природой 3D печатного каркаса гранулы или различными их комбинациями) так и гранулы-реакторы, имеющие минимальные объемы зазоров (порозность) между самими гранулами и стенками реакторного объема.

Изобретение позволяет решить ряд проблем каталитического слоя:

1. Снизить влияние диффузии на каталитический процесс;

2. Улучшить характеристики тепло- и массопереноса;

3. Увеличить степень использования каталитического слоя;

4. Обеспечить проведение смешанных процессов в компактном сорбционно-каталитическом последовательном слое, например, как в процессе каталитической конверсии метана в чистый водород или в гидропереработке тяжелых углеводородных остатков, не разнося процесс по различным аппаратурным объемам и пр.;

5. Создавать катализаторы, сорбенты и носители свободной геометрии или взаимосвязей между отдельными частями или частицами в композиции материала (см. пример 4).

Изобретение можно описать следующей последовательностью действий:

1. Нанесение слоя порошкообразного предшественника пористого материала в горизонтальной плоскости XY.

2. Разравнивание слоя порошкообразного предшественника и удаление излишков в горизонтальной плоскости печати.

3. Струйное нанесение печатной головкой струйного принтера в указанных позициях проекции плоскости печати, в соответствии с проекцией печати изделия, жидкости, под влиянием которой протекает локальный рост частиц предшественника пористого материала с образованием химически связанного каркаса из частиц (наподобие чернильной печати документа листа А4 на струйном принтере).

4. Погружение слоя предшественника с напечатанным слоем на толщину следующего слоя (0,1-0,4 мм в зависимости от получаемого материала).

5. В случае необходимости повторение стадий 1-4 для печати следующих слоев вплоть до печати краевого верхнего слоя проекции.

6. Завершение работы после печати последнего слоя.

7. Старение печатной формы в течение некоторого времени, зависящего от природы материала.

8. Удаление неиспользованного порошка предшественника и продувка напечатанного образца.

9. Термическая обработка напечатанного образца при необходимости.

10. Последующие стадии пропитки активным компонентом или индикатором при приготовлении пористых сорбентов и катализаторов, если в ходе приготовления предварительно готовили носитель (в общем случае стадия может быть необязательной).

Для демонстрации метода 3D печати носителей, катализаторов и сорбентов используют лабораторный стенд, включающий возможность:

а) свободно перемещать в плоскости XY печати головку струйного принтера «Epson L800», с помощью синхронизированных манипуляторов с шаговыми моторами «Siipping Motor» (по 2 манипулятора на одну осевую направляющую и мотор);

б) ограничить область печати в плоскости площадью 50×50 см;

в) координировать вертикальную ось печати также шаговыми двигателями с манипуляторами, управляющими передвижением поддона для печати по длине 20 см; передвижение по вертикали проводят синхронно с помощью 4 манипуляторов, расположенных в середине каждой грани плоскости печати;

г) закрепить печатную головку, бак подачи порошка предшественника и выравнивающий уголок на одной конструкции и управлять манипуляторами по оси Y;

д) дополнительно перемещать печатную головку по оси X;

е) для удаления излишков порошка предшественника в поддоне использовать 4 заслонки, которые открывают через определенный промежуток времени после окончания печати. Достичь отделения печатного материала от порошка удается за счет сеток на 0,3 мм находящимися непосредственно над заслонками.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

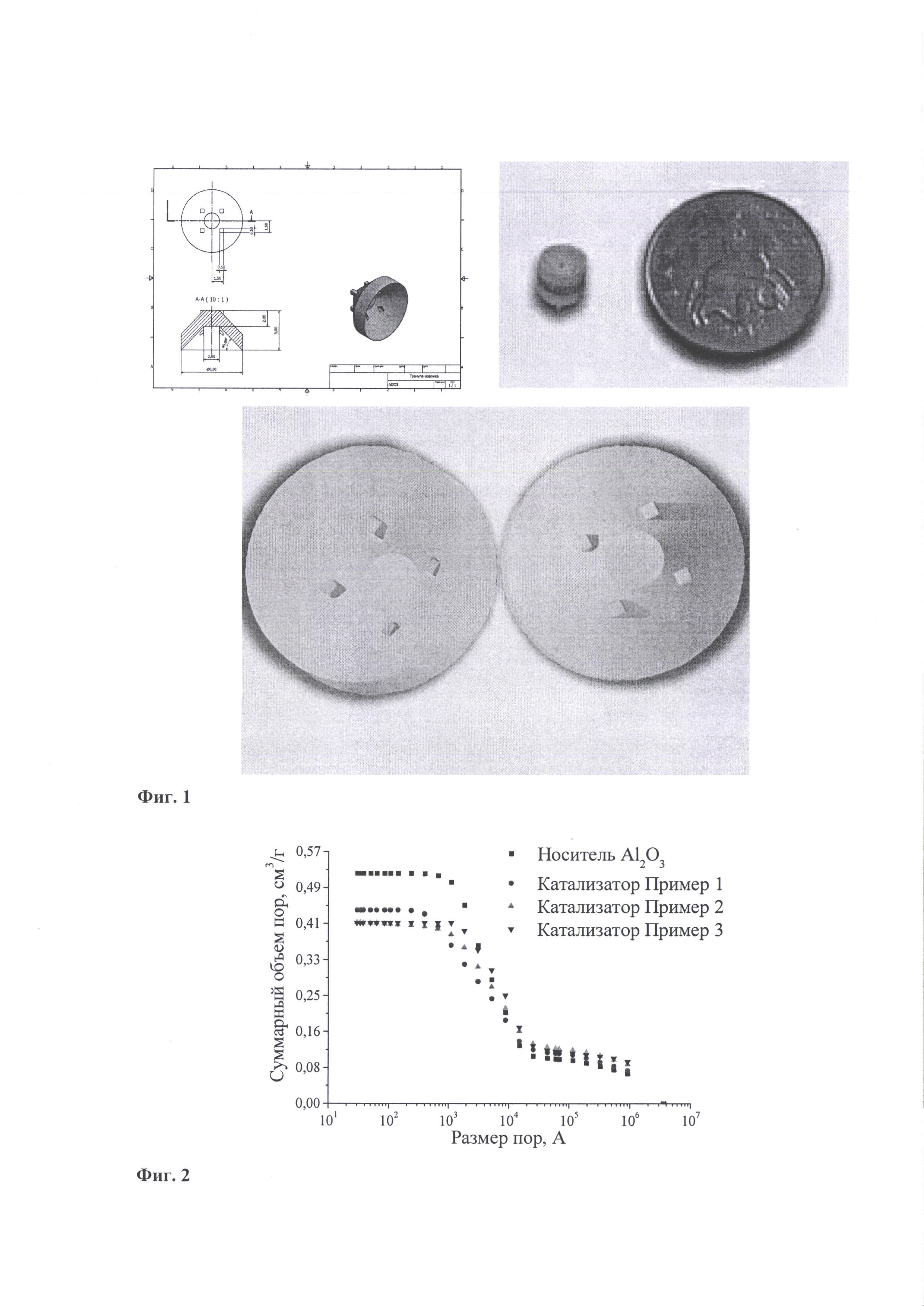

Печатают образец гранулированного материала из псевдобемита производства ООО «Ишимбайский специализированный химический завод катализаторов» для последующего получения пористого оксида алюминия в соответствии со стадиями 1-6 ранее описанной процедуры и эскизом, представленным на Фиг. 1 (слева - Эскиз воронки носителя; справа - стак из 3 воронок-катализаторов в сравнении с 10-копеечной монетой).

В качестве вещества, активирующего агломерацию частиц раствора, используют водный раствор азотной кислоты с концентрацией 10-4 М. Раствор наносят в XY координатной сетке в соответствии с проекцией детали, начиная с нижнего слоя, добавлением дисперсной капельной влаги раствора из струйной головки (минимальный объем впрыска 50 пкл), программируемо перемещающейся в печатной плоскости. Печать протекает послойно с высотой слоя 0,2 мм, добиваясь реакции слоев через растворение ионов Аl3+ в присутствие азотной кислоты гидроксида алюминия с водным раствором. После окончания печати резервуару для печати отстаивают в течение 12 ч для старения материала предшественника, и неиспользованный порошок удаляют механически, открыв заслонки поддона. Напечатанный образец отделяют от порошка сеткой под печатной областью, дополнительно продувают воздухом для очистки от прилипшей пыли и прокаливают при медленном нагреве (в течении 10 ч) в муфеле при 650°С в течение 5 ч.

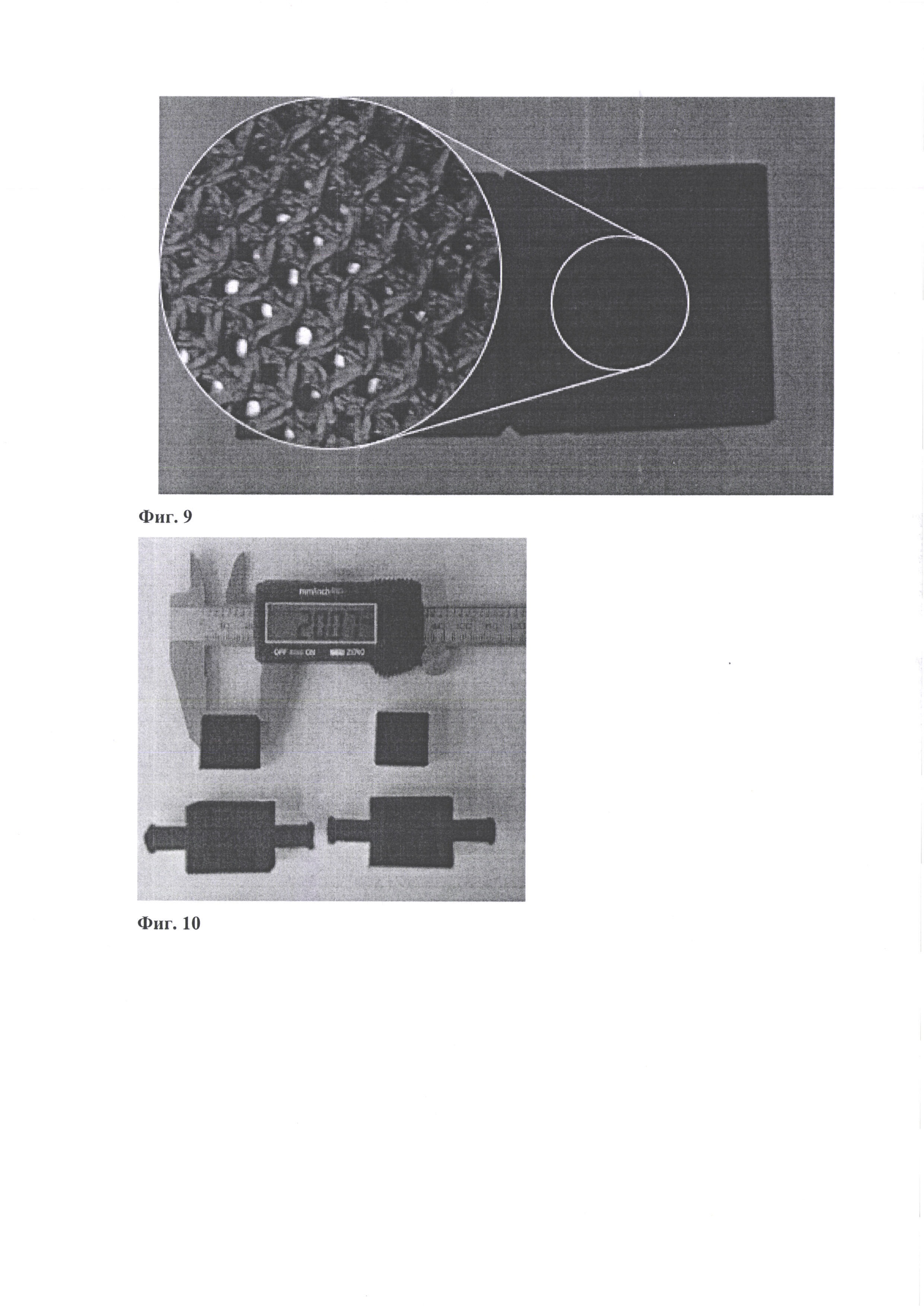

Полученную гранулу γ-Аl2О3 в виде воронки используют для дальнейшей пропитки. Гранулу пропитывают 2% водным раствором гексахлорплатината водорода по влагоемкости (0,5 мл/1 г). Высушивают в сушильном шкафу при 80°С и далее прокаливают при 600°С в муфельной печи. В результате получают катализатор 0,5% Рt/Аl2О3, который представлен на Фиг. 1 справа в нижней части сборки и является аналогом катализатора паровой конверсии метана «K-905-D1». Набором физико-химических методов анализа было подтверждено, что катализатор имеет развитую систему пор (Фиг. 2) и действительно содержит платиновый активный компонент (Фиг. 3). В испытаниях полученного катализатора в цилиндрическом кварцевом реакторе внутренним диаметром 8 мм в процессе паровой конверсии метана при сверхвысоких скоростях подачи реагентов была продемонстрирована каталитическая активность (Фиг. 4). При этом стоит отметить, что нагрев полученного пористого материала имеет высокую эффективность благодаря высокой контактной поверхности гранулы со стенками реактора, т.к. геометрические диаметры совпадают, что значительно отличает от случайной засыпки аналогичных промышленных катализаторов меньшего размера. При этом также исключается внешнедиффузионный контроль процесса из-за малого расстояния между стенкой и гранулой. По диффузионной теории вклад внешней диффузии увеличивается с ростом среднеквадратичного расстояния от огибающего потока гранулы до внешней поверхности гранулы и описывается уравнением неразрывности

Пример 2

Аналогично примеру 1 получают носитель оксид алюминия в виде воронки.

Гранулу носителя пропитывают раствором, содержащим 35 вес. % нитрата меди и 45 вес. % нитрата цинка по влагоемкости (0,5 мл/1 г). Высушивают в сушильном шкафу при 80°С и в дальнейшем прокаливают при 350°С в муфельной печи. В результате получают катализатор 20% СuО + 26% ZnO/Al2O3, который представлен на Фиг. 1 справа в средней части сборки и является аналогом катализатора паровой конверсии СО «Катализатор K-СО». Аналогично предыдущему примеру приведены данные исследования пористой текстуры (Фиг. 2).

Пример 3

Аналогично примеру 1 получают носитель оксид алюминия в виде воронки.

Гранулу пропитывают 50% водным раствором нитрата никеля по влагоемкости (0,5 мл/1 г). Высушивают в сушильном шкафу при 80°С и в дальнейшем прокаливают при 800°С в муфельной печи. В результате получают катализатор 17% NiO/Аl2О3, который представлен на Фиг. 1 справа в верхней части сборки и является аналогом катализатора метанирования «НИАП-07-04». Аналогично примеру 1 проводят ртутную порометрию для подтверждения наличия пористости в грануле (Фиг. 2) и рентгенофазовый анализ (Фиг. 5) для получения данных о фазовом составе гранулы синтезированного катализатора. Также проведенные испытания катализатора в реакторе при температуре 500°С, давлении 1 атм, соотношении Н2/СO2=3 и времени контакта 7,2*10-2 с показывают стабильную конверсию СО2 в метан на протяжении более 40 часов непрерывной работы (Фиг. 6).

Из Фиг. 1 следует, что комбинация из гранул, полученных в примерах 1-3, не имеет видимого свободного объема между гранулами из-за оптимального подбора геометрии гранулы, что обеспечивает хорошую контактную поверхность между ними. Это может быть важным при проблемах теплопереноса в процессах с низкой контактной поверхностью, т.к. коэффициенты теплопереноса газа значительно меньше, чем для твердых тел. При этом стоит отметить, что данные примеры не ограничивают возможности метода 3D печати и позволяют подобрать оптимальную геометрию гранул для каждого отдельного процесса и реактора.

Пример 4

Печатают двухводный сульфат кальция в соответствии со стадиями 1-6 ранее описанной процедуры из прокаленного обезвоженного сульфата кальция в виде цепи с соединенными звеньями струйным методом по эскизу, представленному на Фиг. 7. В качестве печатного раствора используют водный раствор сульфата меди с 10% содержанием соли, роль которой обозначена в примере в качестве индикатора насыщения сорбента при эксплуатации. Раствор наносят координационно добавлением дисперсной капельной влаги раствора из струйной головки, программируемо перемещающейся в печатной плоскости. Печать протекает послойно с высотой слоя 0,4 мм, соединяя слои за счет реакции гидратации сульфата кальция. После окончания печати резервуар для печати отстаивают в течение 4 ч, и неиспользуемый порошок удаляют механически, открыв крышку поддона. Напечатанный образец отделяют от порошка сеткой и сушат в сушильном шкафу при 180°С в течение 24 ч. Получают соединенную из звеньев цепь, состоящую из полуводного гидрата сульфата кальция. Измеренная весовым методом емкость полученного материала достигает 18 мас. %. При достижении предельной емкости материал цепи перекрашивается в светло-голубой цвет за счет гидратации безводного сульфата меди, сигнализируя о необходимости проведения его регенерации. Результат представлен на Фиг. 7 (слева - Керамическая цепь в виде эскиза, справа - готовое изделие (регенерированная форма), звенья которой состоят из CaSO4*0,5H2O). Методом сканирующей микроскопии (Фиг. 8) было установлено, что материал содержит поры, размер которых составляет менее 1 мкм, т.е. получается пористым.

Следует отметить, что полученный в примере 4 сорбент обладает уникальным свойством, не характерным для современных аналогичных сорбентов: имеется связь между звеньями сорбента, позволяющая одновременно свободно загружать реакционный объем, сгибая материал сорбента (между звеньями), и не наносить ему повреждений, т.е. у данного керамического материала имеется «гибкость», позволяющая достичь более плотной упаковки катализатора в каталитический слой реактора. Следует отметить, что печать не ограничивается заданным количеством звеньев (как в примере 4) и может быть увеличена до размера печатной области принтера (в нашем случае до 50 см в длину). Также следует отметить, что математические оценки транспорта паров воды из воздуха вглубь гранулы полученного материала в сравнении с традиционными цилиндрическими гранулами диметром 2,4 мм дает более высокий коэффициент использования катализатора при расчете влияния внутренней диффузии (ηцепи=0,62 против ηцилиндра=0,555) по уравнению неразрывности

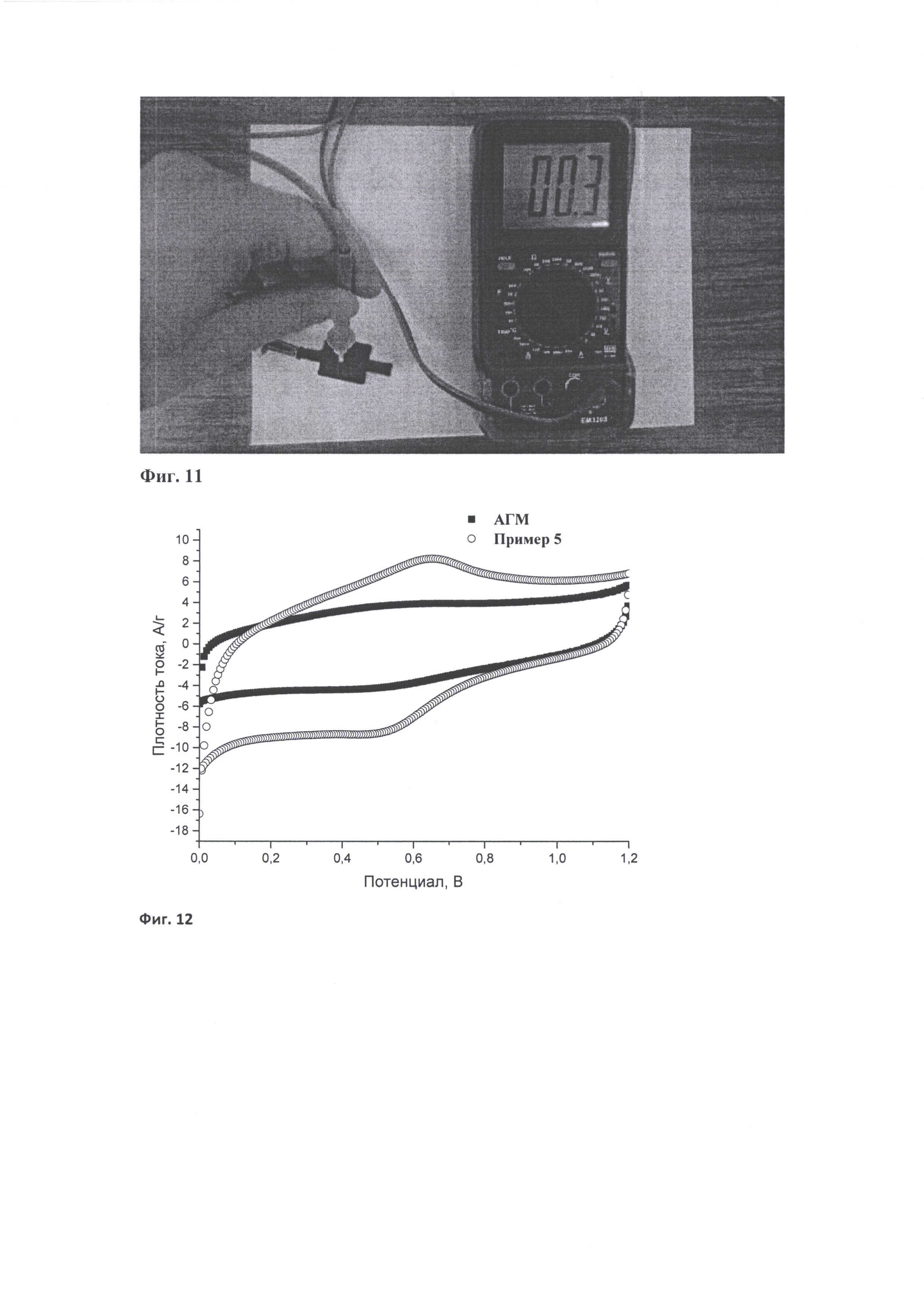

Пример 5

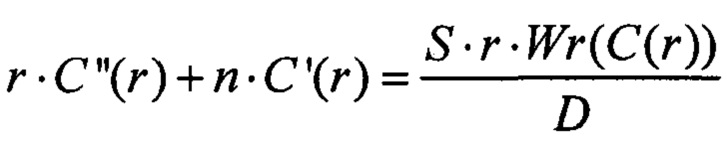

В примере печатают углеродный электрокатализатор восстановления кислорода для топливных элементов в соответствии со стадиями 1-6 ранее описанной процедуры из измельченного промышленного углеродного материала АГМ (активированный гранулированный уголь). В качестве печатного раствора используют 10% раствор нефтеполимерной смолы «Пиропласт-2К» (ТУ 2451-008-49740748-2006) в толуоле с 1% добавкой лимонной кислоты. Расчет при выборе реагентов был сделан на химическое взаимодействие сложноэфирных групп смолы и кислородных групп на поверхности угля, которые должны ускоряться в присутствии кислоты, что и наблюдают при печати и высыхании углеродного материала. Углеродный материал печатают в виде регулярной гироидной формы (форма, напоминающая волнообразное расположение материала или пространства между материалов в виде волн в любом разрезе, как показано на Фиг. 9) с шириной 0,4 мм и расстоянием между поверхностями 0,8 мм, ограниченного параллелепипедом 20×20×10 мм со стенками, в которых имеются в центре регулярные отверстия для подвода реагентов и вывода продуктов реакций и которые соответствуют геометрии имеющегося в наличии стеклоуглеродного электрода. Раствор наносят координационно добавлением дисперсной капельной влаги раствора из струйной головки, программируемо перемещающейся в печатной плоскости. Печать протекает послойно с высотой слоя 0,1 мм, соединяя слои за счет реакции между графитовым порошком и смолами. После окончания печати резервуар для печати дали отстаивают 4 ч для высыхания от толуола и старения печатных форм, и затем неиспользуемый порошок удаляют механически, открыв крышку поддона. Напечатанный образец отделяют от порошка сеткой, продувают воздухом и мягко просушивают в сушильном шкафу при 100°С в течение 2 ч. Затем проводят графитизацию смолы в составе готового блока катализатора (смолы переводят в форму получаемого материала вместо выгорания), прокалив при температуре 550°С в атмосфере азота в течение 24 ч, после чего проводят реактивацию углеродного материала при температуре 520°С в атмосфере воздуха в замкнутом объеме (без обмена газом с атмосферой). Полученный материал обладает хорошей контактной поверхностью по отношению к стеклоуглеродному электроду, что подтверждается измерением его сопротивления, значение которого составляет менее 1 Ом (Фиг. 10 и 11), а его измеренная электрокаталитическая активность, полученная на небольшом фрагменте в эксперименте в трехэлектродной ячейке с жидким электролитом в атмосфере аргона, показывает значительную емкость по кислороду в хинон-гидрохиноновом переходе (Фиг. 12). В качестве электролита используют 0,1 М HClO4. Электродом сравнения служит обратимый водородный электрод, вспомогательный электрод представлен платиновой фольгой, а рабочий электрод - стеклоуглеродный стержень с нанесенным на него образцом. Образец наносят из суспензии, приготовленной следующим образом: к навеске образца добавляют 1 мл раствора изопропилового спирта с водой в об. соотношении 3:2 и расчетное количество иономерного связующего Нафион (5 мас. % раствор в воде). Контроль потенциалов в эксперименте обеспечивают с помощью потенциостата Autolab и программы Nova. Измерение текстурных характеристик также подтверждает, что материал является пористым (объем пор 0,43 см3/г, удельная поверхность 450 м2/г).

Предлагаемый подход также может быть использован для получения носителей, катализаторов и сорбентов из предшественников, вступающих взаимодействие при добавлении соответствующих растворов, которые чаще всего являются традиционными для приготовления и гранулирования носителей или катализаторов. К предшественникам можно отнести гидроксиды, оксигидроксиды металлов, как псевдобемит, бемит, байерит, оксиды кальция, магния, малорастворимые и нерастворимые сульфаты и ортофосфаты металлов, углеродные материалы и пр. В качестве активирующих рост частиц растворов при этом чаще всего выступают растворы кислот или солей, которые улучшают растворимость анионов предшественника и приводят к их локальному перерастворению. Методика не ограничивается применением подобранных условий и может варьироваться в зависимости от получаемого материала. Так, термическая обработка может проходить в диапазоне температур 100-900°С. Время сушки также зависит от природы получаемого материала и требованиями к пористой текстуре получаемого материала.

Примеры демонстрируют возможность получать материал любой «удобной для процесса» формы, которая ранее была не достижима, придать уникальные свойства, которые на данном этапе развития не представляется возможным получить прочими методами, например, задавая дополнительные степени свободы материалам, такие как гибкость керамического изделия.

Печать материалов можно осуществлять в любом 3D печатном устройстве, аналогичном использованному лабораторному стенду. Геометрическая и стереометрическая формы получаемого объекта могут быть любыми.

1. Метод может быть использован для получения гранулированного материала практически любого углеродного, металлооксидного или солевого состава.

2. Метод принципиально отличается от традиционных способов получения каталитически активного пористого материала и основан на современных технологиях 3D печати.

3. Метод позволяет получать каталитически активные пористые материалы, имеющие формы и геометрию любой сложности, адаптируя способ приготовления под конкретные задачи.

4. Метод позволяет придать дополнительные свойства материалам катализаторов, сорбентов и носителей такие, как полное геометрическое соответствие между полученными каталитически активными материалами или дополнительные степени свободы вращения или колебания на макроуровне, не свойственные ранее для каталитически активных материалов.

Фиг. 1 - Чертеж и эскиз гранулы воронки (слева), плотный стак из 3х воронок (справа) и увеличенные гранулы полученного оксида алюминия в виде воронок снизу.

Фиг. 2 - Данные ртутной порометрии для носителя и катализаторов примеров 1-3, подтверждающие наличие развитой системы пор.

Фиг. 3 - ПЭМ микрофотографии 0,5% Pt/γ-Al2O3 воронки, подтверждающие нанесение активного компонента и пор, на которые эти частицы были нанесены (для анализа использовали случайный скол с гранулы воронки: слева краевой до испытаний и справа из середины гранулы после).

Фиг. 4 - Зависимость степени превращения метана на платиновом катализаторе 0,5% Pt/γ-Al2O3 в паровой конверсии углеводородов от времени при температуре 700°С, соотношении пар/метан=2, давлении 1 атм, нагрузке на катализатор по газу 84000 ч-1.

Фиг. 5 - Рентгенограмма катализатора из примера 3, подтверждающая наличие в составе катализатора активного компонента в виде оксида никеля. Неотмеченные пики идентифицируют носитель, как смесь фаз оксида алюминия с доминированием γ-Аl2O3.

Фиг. 6 - Зависимость выхода метана после реактора метанирования модельной смеси Н2/СO2=3 при давлении 1 атм. и температуре 500°С на никелевом катализаторе (пример 3) от времени при температуре 400°С, соотношении на входе Н2/СО2=2, давлении 1 атм, нагрузке на катализатор по газу 84000 ч-1.

Фиг. 7 - Связанные звенья цепи из сульфата кальция для осушки газов от воды с индикатором: слева - эскизная документация, справа - полученный сорбент.

Фиг. 8 - Микрограмма СЭМ кусочка звена цепи сульфата кальция, содержащего поры размером менее 1 мкм.

Фиг. 9 - Фотографии углеродных электрокатализаторов, полученных 3D печатью с гироидной структурой углеродных волокон.

Фиг. 10 - Общий вид углеродного катализатора из примера 5 и электродного материала для использования в электрохимической ячейке топливного элемента.

Фиг. 11 - Измерение сопротивления между катализатором и углеродным электродным материалом

Фиг. 12 - Сравнительные вольтамперограммы для исходного угля АГМ и осколка от 3D напечатанного пористого углеродного электрокатализатора (пример 5), измеренная емкость по кислороду для исходного угля составляет 6600 мкФ/г, а для полученного в примере 5 - 11400 мкФ/г.

Реферат

Изобретение относится к области приготовления широкого круга каталитически активных пористых материалов и может найти широкое применение в производстве катализаторов, носителей, сорбентов и др. Описан способ получения пористого каталитически активного материала, характеризующийся получением 3D печатной модели материала при взаимодействии предшественника с жидкостями в точной координатной сетке по алгоритму: а) нанесение слоя порошкообразного предшественника в горизонтальной плоскости; б) разравнивание слоя предшественника и удаление излишков предшественника в печатной плоскости; в) струйное нанесение печатной головкой струйного принтера по проекции текущей плоскости печати в указанных позициях проекции плоскости печати раствора, приводящего к взаимодействию частиц предшественника в смачиваемых позициях; г) изменение высоты относительно печатного блока напечатанного слоя предшественника на толщину следующего слоя 0,1-0,4 мм; д) повторение пунктов а)-г) вплоть до печати крайней верхней плоскости проекции получаемого материала по высоте; е) завершение процедуры 3D печати и получение гранулированного напечатанного образца предшественника пористого каталитически активного материала, с точностью печати получаемого материала до 10 мкм и ограниченного областью печати по одной из основных осей; ж) последующее старение материала и фиксация геометрических форм; з) отделение полученного печатного материала от сухого остатка порошка предшественника и термическая обработка полученной гранулы материала, и) далее при необходимости каталитическая активность материала может быть дополнена путем пропитки активного компонента из растворимой формы предшественника с последующей дополнительной термической или химической обработкой. Технический результат заключается в получении новых каталитических пористых материалов известного химического состава и позволяет решить многие известные промышленные проблемы, связанные с диффузионными ограничениями и теплопереносом благодаря оптимальному подбору геометрии гранул, хорошо сочетающихся с реакторным объемом, а также снизить некоторые негативные эффекты влияния засыпки традиционными пористыми материалами (из-за наличия порозности между гранулами) на протекающие процессы. 4 з.п. ф-лы, 12 ил., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления катализатора

Частица катализатора определенной формы

Способ получения композитных каркасных материалов (варианты)

Комментарии