Моющие средства для стирки - RU2547257C2

Код документа: RU2547257C2

Описание

Перекрестная ссылка на родственные заявки

В данной заявке заявлен приоритет Китайской заявки РСТ № PCT/CN 2010/002009, поданной 10 декабря 2010 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к моющим средствам для стирки. Конкретно, настоящее изобретение относится к моющим средствам для стирки, содержащим гранулированные композиции для контроля пенообразования, содержащие силиконы.

Уровень техники

Моющие средства для стирки, которые содержат поверхностно-активные вещества и типично анионные поверхностно-активные вещества для очистки ткани, такой как одежда, известны на протяжении многих лет. Моющие средства для стирки обычно создают пены в процессе их использования, в том числе использования при ручной стирке. Во время ручной стирки одежды и тканей, в которых пользователь тесно связан с процессом стирки, большой объем пены первоначально желателен, поскольку он указывает пользователю, что присутствует достаточное количество поверхностно-активного вещества, работая и очищая ткани. Однако во время цикла полоскания типичный пользователь моющего средства для ручной стирки склонен считать, что если пена все еще присутствует, то существует остаток поверхностно-активного вещества, который остается на одежде, и поэтому считает, что одежда еще не «чистая». Таким образом, ее, как правило, прополаскивают несколько раз, до тех пор пока пена не видна при полоскании.

Таким образом, в то время как большой объем пены желателен во время очистки, он парадоксально нежелателен во время полоскания. Обычно уходит 3-6 полосканий, чтобы удалить такую пену для удовлетворения лица, которое производит стирку. Это добавляет большое количество воды, которая используется ежедневно для полоскания во всем мире, - типично приблизительно 5-10 тонн воды в год на одну семью для ручной стирки в таких странах, как Индия, Китай и т.д. Поскольку вода часто является ограниченным ресурсом, особенно в странах, в которых стирают вручную, использование воды для полоскания уменьшает количество воды, доступной для других возможных применений, таких как орошение, питье, купание и т.д. В зависимости от расположения и местной практики, могут быть затраты дополнительной энергии или затраты на оплату труда, связанного с полосканием, как многоразовым, так и с таким большим количеством воды.

Было обнаружено, что, по сути, меньшее количество полосканий может в достаточной степени удалять поверхностно-активные вещества и, следовательно, множество полосканий не являются необходимыми. Подавитель пенообразования, который выборочно активен во время полоскания, может устранить нежелательную чрезмерную пену во время полоскания и таким образом изменить восприятие потребителя в отношении достаточности и эффективности одного полоскания, тем самым экономя воду и усилия, используемые на повторные полоскания.

Подавители пенообразования хорошо известны, например, моющие средства для автоматического мытья посуды и моющие средства для стирки для стиральных машин с фронтальной загрузкой. Примеры подавителей пенообразования раскрыты, например, в EP 1075683А, EP 1070526А, США 7632890 B и EP 210731 A. Однако, поскольку типичные подавители пенообразования не различают условия стирки и полоскания, они не решают проблему обеспечения пены во время стирки и только уменьшают пену во время полоскания. В частности, в ситуации ручной стирки потребители привыкли видеть пену во время стирки, а если нет пены, то потребители считают, что моющее средство для стирки содержит недостаточно поверхностно-активного вещества, чтобы соответствовать их ожиданиям. Публикация PCT WO 2007/028773 A1, Dow Corning, опубликованная 9 октября 2003 г., относится к твердой композиции для высвобождения активного силикона, который содержит катионный полимер, активный силиконовый ингредиент и необязательно полимерный загуститель и носитель. Катионный полимер представляет собой гомополимер или сополимер, полученный из моноэтиленненасыщенных мономеров. Загуститель представляет собой полиакрилат, полисахарид, полимерную камедь и/или их производное. Гранулированные инкапсулированные композиции могут быть получены с использованием твердой силиконвысвобождающей композиции в качестве компонента в моющем средстве для стирки в виде порошка, таблетки или бруска. Это представляет интерес для доставки силиконовых ингредиентов в цикле полоскания в операции стрики.

PCT публикация WO 2009/103576, Unilever, опубликованная 20 августа 2009 г., раскрывает частицу, которая содержит полезный агент на основе силиконового масла и заряженный водорастворимый полимерный пленкообразующий материал, предпочтительно поливиниловый спирт. Пленка остается по существу нетронутой в присутствии поверхностно-активного вещества и разрушается, когда концентрация поверхностно-активного вещества уменьшается в достаточной степени, высвобождая тем самым полезный агент. Эта частица может быть включена в моющие средства для стирки, предназначенные для стирки тканей.

US публикация 2005/176598, Catharine et al., опубликованная 11 августа 2005 г., раскрывает систему доставки с контролируемым высвобождением, которая может быть включена в стиральный порошок для запускаемой под воздействием тепла доставки активного агента. Система доставки является наносферой, содержащей катионный кондиционирующий агент, который в сочетании с катионным зарядом усиливает удержание сфер на поверхности.

Таким образом, желательна композиция моющего средства, которая обеспечивает удовлетворяющий объем пены во время стадии стирки и значительно уменьшает объем пены после процесса однократного полоскания. Существует ряд раскрытий информации о композиции моющего средства, обеспечивающей выборочное уменьшение пены на стадии полоскания, но ни одно из них не обеспечивает столь же хороший профиль контроля пенообразования во время этапов стирки и полоскания в пределах, предусмотренных настоящим изобретением.

Сущность изобретения

Настоящее изобретение относится к моющему средству для стирки, содержащему гранулированную композицию для контроля пенообразования и анионное поверхностно-активное вещество, при этом указанная гранулированная композиция для контроля пенообразования содержит агент контроля пенообразования, содержащий полидиорганосилоксановую жидкость, гидрофобный наполнитель, и при этом указанная гранулированная композиция для контроля пенообразования также содержит композицию органических добавок, водорастворимый неорганический носитель в форме частиц и заряженный полимер. Настоящее изобретение также относится к способу очистки ткани, способу сбережения воды при стирке ткани и способу экономии времени при стирке ткани.

Данное моющее средство для стирки может обеспечить ожидаемый уровень очистки, о чем свидетельствует желаемый объем пены при стирке, и также помогает убедить пользователей в том, чтобы уменьшить количество полосканий и тем самым сэкономить воду, усилия, ресурсы и т.д. с помощью значительного снижения объема пены при однократном полоскании. Не имея намерения быть связанными теорией, считают, что анионные поверхностно-активные вещества в моющем средстве для стирки коацервируют с гранулированной композицией для контроля пенообразования, содержащей агент контроля пенообразования, и такой коацерват сохраняется нетронутым во время стирки и лишь выборочно разрушается во время полоскания, когда уровень поверхностно-активного вещества уменьшается.

Подробное описание изобретения

Все температуры в данной заявке приведены в градусах Цельсия (°C), если не указано иное. Как используют в данной заявке, термин «содержащий» означает, что другие стадии, ингредиенты, элементы и т.д., которые не оказывают отрицательного влияния на конечный результат, могут быть добавлены. Данный термин охватывает термины «состоящий из» и «состоящий в существенной степени из». Все условия в данной заявке представляют собой 20°C и атмосферное давление, если иное не указано. Если иное не указано, ингредиенты и оборудование в данной заявке, как полагают, являются широко доступными от различных поставщиков и источников во всем мире. Все полимерные молекулярные массы являются средневзвешенной молекулярной массой, если иное не указано.

Как используют в данной заявке, «пена» указывает неравновесную дисперсию газовых пузырьков в относительно малом объеме жидкости. Термины наподобие «пена» и «мыльная пена» могут быть использованы как взаимозаменяемые в данной заявке.

Настоящее изобретение относится к моющему средству для стирки, содержащему гранулированную композицию для контроля пенообразования и анионное поверхностно-активное вещество, при этом указанная гранулированная композиция для контроля пенообразования содержит агент контроля пенообразования, содержащий полидиорганосилоксановую жидкость, гидрофобный наполнитель и указанная гранулированная композиция для контроля пенообразования также содержит композицию органических добавок, водорастворимый неорганический носитель в форме частиц и заряженный полимер. Настоящее изобретение также относится к способу очистки ткани, способу сбережения воды при стирке ткани и способу экономии времени при стирке ткани.

Данное моющее средство для стирки может быть получено путем комбинирования гранулированной композиции для контроля пенообразования с существующим стиральным порошком, содержащим анионные поверхностно-активные вещества.

Гранулированная композиция для контроля пенообразования

Гранулированные композиции для контроля пенообразования типично добавляют в моющие средства для стирки на уровне от приблизительно 0,1%, 0,2%, 0,5% до приблизительно 1,0%, 10% по массе. Гранулированные композиции для контроля пенообразования в соответствии с настоящим изобретением, как было найдено, оказывают минимальное воздействие на пену во время стирки, например менее чем приблизительно 35% уменьшения пены, или, как определено ниже в данной заявке, имеют индекс пенообразования при стирке, по меньшей мере, приблизительно 65%, при значительном уменьшении пены при первом полоскании, например, более чем приблизительно 50% уменьшения пены, или, как определено ниже в данной заявке, имеют индекс пенообразования при полоскании менее чем приблизительно 50%. Это было найдено подтвержденным при ручной стирке, а также при использовании полуавтоматических машин.

Агент контроля пенообразования

Агент контроля пенообразования содержит полидиорганосилоксановую жидкость, гидрофобный наполнитель и необязательно кремнийорганическую смолу. Полидиорганосилоксановая жидкость может быть полидиорганосилоксановой жидкостью, содержащей звенья формулы:

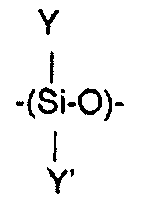

где каждая группа R, которая может быть одинаковой или различной, выбрана из алкильной группы, содержащей от 1 до 36 атомов углерода, или арильной группы или аралкильной группы, содержащей от 1 до 36 атомов углерода, среднее количество атомов углерода в группах R составляет, по меньшей мере, 1,3. В одном осуществлении полидиорганосилоксановая жидкость предпочтительно содержит не более чем 5 мол.% разветвленных звеньев, таких как звенья RSiO3/2, или сайтов поперечной сшивки, наиболее предпочтительно менее чем 2 мол.% разветвленных звеньев. Среднее количество атомов углерода в группах R предпочтительно составляет, по меньшей мере, 1,3 и составляет более предпочтительно, по меньшей мере, 2,0, наиболее предпочтительно, по меньшей мере, 2,5, если группы R не включают арильные или аралкильные группы. Полидиорганосилоксановая жидкость свободна от несиликоновых полимерных цепей, таких как полиэфирные цепи.

Один предпочтительный пример полидиорганосилоксановой жидкости представляет собой полисилоксан, содержащий, по меньшей мере, 10% диорганосилоксановых звеньев формулы

и до 90% диорганосилоксановых звеньев формулы

где X означает двухвалентную алифатическую органическую группу, связанную с кремнием через атом углерода; Ph означает ароматическую группу; Y означает алкильную группу, содержащую от 1 до 4 атомов углерода; и Y' означает алифатическую углеводородную группу, содержащую от 1 до 24 атомов углерода, как описано в EP 1075864. Диорганосилоксановые звенья, содержащие группу -X-Ph, предпочтительно содержат от 5 до 60% диорганосилоксановых звеньев в жидкости. Группа X предпочтительно представляет собой двухвалентную алкиленовую группу, содержащую от 2, 4 до 10 атомов углерода, но может альтернативно содержать эфирную связь между двумя алкиленовыми группами или между алкиленовой группой и -Ph или может содержать сложноэфирную связь.

В одном осуществлении Ph представляет собой фенильную группу, но может быть замещен, например, одной или более метальной, метокси, гидрокси или хлорогруппой, или два заместителя на группе Ph могут вместе образовывать двухвалентную алкиленовую группу, или могут вместе образовывать ароматическое кольцо, в результате чего получая сочетание с группой Ph, например нафталиновую группу. В другом осуществлении группа X-Ph представляет собой 2-фенилпропил -CH2-CH(CH3)-C6H5. Группа Y может быть метилом, но также может представлять собой этил, пропил или бутил. Группа Y' имеет от 1 или 2 до 16 или 18 атомов углерода, например, представляет собой этил, метил, пропил, изобутил или гексил. Смеси алкильных групп Y' могут быть использованы, например этила и метила, или смесь додецила и тетрадецила. Другие группы могут присутствовать, например галогеналкильные группы, такие как хлорпропильные, ацилоксиалкильные или алкоксиалкильные группы, или ароматические группы, такие как фенил, связанный непосредственно с Si.

Полисилоксановая жидкость, содержащая группы -X-Ph, может быть по существу линейным силоксановым полимером или может иметь некоторое разветвление, например разветвление в силоксановой цепи при наличии некоторых трифункциональных силоксановых звеньев, или разветвление на многовалентные, например двухвалентные или трехвалентные, органические или кремнийорганические фрагменты, связывающие полимерные цепи, как описано в EP 1075684 A.

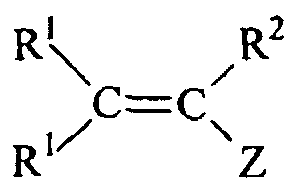

Альтернативным примером предпочтительной полидиорганосилоксановой жидкости является полисилоксан, включающий 50-100% диорганосилоксановых звеньев формулы

и необязательно до 50% диорганосилоксановых звеньев формулы

где Y означает алкильную группу, содержащую от 1 до 4 атомов углерода, и Z означает алкильную группу, содержащую от 6 до 18 атомов углерода. Группы Y в таком полидиорганосилоксане представляют собой предпочтительно метил или этил. Алкильная группа Z может предпочтительно содержать от 6 до 12 или 14 атомов углерода, например октил, гексил, гептил, децил или додецил, или смесь додецила и тетрадецила.

В одном осуществлении количество силоксановых звеньев (DP, степень полимеризации) в средней молекуле полисилоксановой жидкости любого из приведенных выше типов составляет, по меньшей мере, 5, более предпочтительно от приблизительно 5, 10 и 20 до приблизительно 200, 1000 и 5000. Концевые группы полисилоксана могут быть любыми из этих традиционно присутствующих в силоксанах, например триметилсилильными концевыми группами.

Полидиорганосилоксановая жидкость, содержащая группы -X-Ph, или полидиорганосилоксановая жидкость, содержащая группы -Z, предпочтительно присутствует как, по меньшей мере, 80%, 95% по массе содержания полисилоксановой жидкости композиции для контроля пенообразования, более предпочтительно как 100% полисилоксановой жидкости.

Полидиорганосилоксановая жидкость может быть альтернативно полидиорганосилоксаном, в котором органические группы представляют собой по существу все алкильные группы, содержащие от 2 до 4 атомов углерода, например полидиэтилсилоксан.

Агент контроля пенообразования содержит гидрофобный наполнитель, диспергированный в полидиорганосилоксановой жидкости. Гидрофобные наполнители для агентов контроля пенообразования хорошо известны и представляют собой материалы в виде частиц, которые являются твердыми при 100°C, такие как кремнезем, предпочтительно с площадью поверхности, измеренной при помощи BET измерения, по меньшей мере, 50 м2/г, диоксид титана, измельченный кварц, оксид алюминия, алюмосиликат, оксид цинка, оксид магния, соль алифатических карбоновых кислот, продукт реакции изоцианата с амином, например циклогексиламином, или алкил амид, такой как этиленбисстеарамид или метиленбисстеарамид. Смеси двух или более из них могут быть использованы.

Некоторые из наполнителей, указанные выше, не являются гидрофобными по природе, но могут быть использованы, если выполнены гидрофобными. Это может быть выполнено либо in situ (то есть при диспергировании в полисилоксановой жидкости), или путем предварительной обработки наполнителя перед смешиванием с полисилоксановой жидкостью. Предпочтительным наполнителем является кремнезем, который выполнен гидрофобным. Предпочтительные кремнеземные материалы являются такими, которые получают при нагревании, например пирогенный кремнезем, или осаждением. Кремнеземный наполнитель может, например, иметь средний размер частиц от 0,5, 2 и 5 до приблизительно 25, 30 и 50 мкм. Он может быть выполнен гидрофобным обработкой жирной кислотой, но предпочтительно гидрофобность получают с использованием метилзамещенных кремнийорганических материалов, таких как диметилсилоксановые полимеры, которые являются концевыми блокированными силанольными или кремнийсвязанными алкоксигруппами, гексаметилдисилазановыми, гексаметилдисилоксановыми или кремнийорганическими смолами, содержащими (CH3)3SiO1/2 группы и силанольные группы. Гидрофобность в общем придают при температуре, по меньшей мере, 100°C. Могут быть использованы смеси наполнителей, например высокогидрофобный кремнеземный наполнитель, коммерчески доступный под названием Sipemat D10 от Evonik вместе с частично гидрофобным кремнеземом, например под названием Aerosil R972 от Evonik.

Количество гидрофобного наполнителя в агенте контроля пенообразования в соответствии с настоящим изобретением предпочтительно составляет 0,5-50% по массе, исходя из полисилоксановой жидкости, более предпочтительно от 1 до 10 или 15% и наиболее предпочтительно от 2 до 8% по массе.

Агент контроля пенообразования необязательно содержит кремнийорганическую смолу, которая связана с полидиорганосилоксановой жидкостью. Такая кремнийорганическая смола может повысить эффективность контроля пенообразования полисилоксановой жидкости. Это особенно верно для полисилоксановых жидкостей, содержащих группы -X-Ph, как описано в EP 1075684 A, а также верно для полисилоксановых жидкостей, содержащих группы -Z. В таких полисилоксановых жидкостях смола модифицирует поверхностные свойства жидкости.

Кремнийорганическая смола в общем представляет собой нелинейную силоксановую смолу и предпочтительно состоит из силоксановых звеньев формулы R'aSiO4-a/2, где R' означает гидроксильную, углеводородную или гидрокарбонокси группу и где «a» имеет среднее значение от 0,5 до 2,4. Она предпочтительно состоит из моновалентных тригидрокарбонсилокси (M) групп формулы R''3SiO1/2 и тетрафункциональных (Q) групп SiO4/2, где R'' означает моновалентную углеводородную группу. Количественное соотношение групп М и групп Q предпочтительно находится в диапазоне от 0,4:1 до 2,5:1 (эквивалент значению а в формуле R'aSiO4-a/2 от 0,86 до 2,15), более предпочтительно от 0,4:1 до 1,1:1 и наиболее предпочтительно от 0,5:1 до 0,8:1 (эквивалент от a=1,0 до a=1,33).

Кремнийорганическая смола предпочтительно представляет собой твердое вещество при комнатной температуре. Молекулярная масса смолы может быть увеличена путем конденсации, например нагреванием в присутствии основания. Основание может быть, например, водным или спиртовым раствором гидроксида калия или гидроксида натрия, например раствором в метаноле или пропаноле. Смола, содержащая группы M, тривалентные R''SiO3/2 звенья (T) и звенья Q, может быть использована альтернативно, или до 20% звеньев в кремнийорганической смоле могут быть двухвалентными звеньями R''2SiO2/2. Группа R” предпочтительно представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, например метил или этил, или может быть фенилом. Особо предпочтительно, что, по меньшей мере, 80%, наиболее предпочтительно по существу все, присутствующие группы R” являются метильными группами. Смола может быть смолой с триметильными концевыми группами.

Кремнийорганическая смола предпочтительно присутствует в агенте контроля пенообразования при 1-50% по массе, исходя из полисилоксановой жидкости, в частности 2-30% и наиболее предпочтительно 4-15%. Кремнийорганическая смола может быть растворимой или нерастворимой в полисилоксановой жидкости. Если смола является нерастворимой в полисилоксановой жидкости, средний размер частиц смолы может, например, составлять от приблизительно 0,5 и 2 до приблизительно 50 и 400 мкм.

Гранулированный агент контроля пенообразования в соответствии с настоящим изобретением может содержать дополнительные ингредиенты, такие как регулятор плотности, консервант цвета, такой как малеат или фумарат, например бис(2-метокси-1-этил)малеат или диаллилмалеат, ацетиленовый спирт, например метил бутинол или циклооктадиен, загуститель, такой как карбоксиметилцеллюлоза, поливиниловый спирт или гидрофильный или частично гидрофобный пирогенный кремнезем, или окрашивающий агент, такой как пигмент или краситель.

Композиция органических добавок

Органическая добавка с температурой плавления от приблизительно 45°C до приблизительно 100°C является смешиваемой с полидиорганосилоксановой жидкостью. Под «смешиваемой» подразумевают, что материалы в жидкой фазе (т.е. расплавленные при необходимости) смешивают в пропорциях, в которых они присутствуют в композиции для контроля пенообразования, не показывая разделения фаз. Об этом можно судить по прозрачности жидкой смеси в отсутствие какого-либо наполнителя или смолы. Если жидкости являются смешиваемыми, смесь прозрачна и остается как одна фаза. Если жидкости являются несмешиваемыми, смесь непрозрачна и разделяется на две фазы при отстаивании. Органическая добавка повышает эффективность контроля пенообразования. Мы обнаружили, что добавки с температурой плавления, по меньшей мере, приблизительно 45°C являются эффективными в повышении эффективности контроля пенообразования при полоскании.

Органическая добавка содержит полиольный сложный эфир, который представляет собой полиол, частично или полностью эстерифицированный карбоксилатными группами, каждая из которых содержит от 7 до 36 атомов углерода. Полиольный сложный эфир предпочтительно представляет собой сложный эфир глицерина или сложный эфир высшего полиола, такой как пентаэритрит или сорбит. Полиольный сложный эфир предпочтительно представляет собой монокарбоксилат или поликарбоксилат (например, дикарбоксилат, трикарбоксилат или тетракарбоксилат), в которых каждая карбоксилатная группа содержит от 18 до 22 атомов углерода. Такие полиольные карбоксилаты, как правило, имеют температуру плавления, по меньшей мере, 45°C. Полиольный сложный эфир может быть сложным диэфиром гликоля, таким как этиленгликоль или пропиленгликоль, предпочтительно с карбоновой кислотой, содержащей, по меньшей мере, от 14, 18 до 22 атомов углерода, например этиленгликоль дистеарат. Примеры сложных эфиров глицерина включают тристеарат глицерина и сложные эфиры глицерина насыщенных карбоновых кислот, содержащих 20 или 22 атома углерода, такие как материал с температурой плавления приблизительно 54°C, коммерчески доступный под торговым наименованием Synchrowax HRC от Croda, как полагают, главным образом триглицерид C22 жирной кислоты с некоторыми C20 и C18 цепями. Альтернативные приемлемые полиольные сложные эфиры являются сложными эфирами пентаэритрита, такими как тетрабегенат пентаэритрит и тетрастеарат пентаэритрит.

Полиольный сложный эфир может содержать жирные кислоты с различной длиной цепи, что распространено в природных продуктах. Органическая добавка может быть смесью полиольных сложных эфиров, например смесью сложных эфиров, содержащих различные карбоксилатные группы, например, трипальмитатглицерина и тристеаратглицерина, или тристеаратглицерина и Synchrowax HRC, или этиленгликоль дистеарата и Synchrowax HRC.

Органическая добавка может также содержать более полярный полиольный сложный эфир. В одном осуществлении полярные полиольные сложные эфиры включают частично эстерифицированные полиолы, в том числе сложные моноэфиры или сложные диэфиры глицерина с карбоновой кислотой, содержащей от 8 до 30 атомов углерода, например моностеаратглицерина, монолауратглицерина, дистеаратглицерина или монобеганатглицерина. Смеси сложных моноэфиров и сложных диэфиров глицерина могут быть использованы. Частичные сложные эфиры других полиолов также могут быть использованы, например, пропиленгликоль монопальмитат, моностеаратсорбитан и этиленгликоль моностеарат.

Органическая добавка может присутствовать в гранулированной композиции для контроля пенообразования от приблизительно 10%, 20% до приблизительно 100%, 120% и 200% по массе полидиорганосилоксановой жидкости.

Водорастворимый неорганический носитель в форме частиц

Агент контроля пенообразования покрыт водорастворимыми неорганическими носителями в форме частиц, образуя гранулированную композицию для контроля пенообразования, которая может быть легко введена в стиральный порошок. Примерами водорастворимых неорганических носителей в форме частиц являются фосфаты, например порошкообразный или гранулированный триполифосфат натрия, сульфат натрия, карбонат натрия, например безводный карбонат натрия или карбонат натрия моногидрат, силикат натрия, цитрат натрия, ацетат натрия, натрий сексвикарбонат, бикарбонат натрия и их смеси. Размер частиц водорастворимого неорганического носителя предпочтительно находится в диапазоне от приблизительно 1 до приблизительно 40 мкм, более предпочтительно от 1 до 20 или 30 мкм.

Мы обнаружили, что использование водорастворимого неорганического носителя в форме частиц заметно повышает эффективность гранулированной композиции для контроля пенообразования в соответствии с настоящим изобретением по сравнению с нерастворимым в воде носителем.

Заряженный полимер

Как используют в данной заявке, заряженный полимер может быть катионным полимером, амфотерным полимером или их смесями. Амфотерные полимеры в соответствии с настоящим изобретением также будут иметь суммарный катионный заряд, то есть общие катионные заряды на этих полимерах будут превышать общий анионный заряд. Плотность заряда заряженного полимера находится в диапазоне от приблизительно 0,05, 0,5 и 2,5 до приблизительно 7, 12 и 23 миллиэквивалент/г (в дальнейшем кратко «мэкв/г»). Плотность заряда рассчитывается путем деления количества суммарного заряда на повторяющееся звено на молекулярную массу повторяющегося звена. Положительные заряды могут быть на каркасе полимеров или боковых цепях полимеров. Для полимеров с аминными мономерами плотность заряда зависит от pH носителя. Для этих полимеров плотность заряда измеряют при pH 7.

Средневзвешенная молекулярная масса заряженного полимера будет в общем составлять от приблизительно 80000, приблизительно 150000, приблизительно 200000 до приблизительно 3000000, приблизительно 4000000, как определено эксклюзионной хроматографией размеров относительно полиэтиленоксидных стандартов с RI детекцией. Подвижная фаза, которую использовали в хроматографии, представляет собой раствор 20% метанола в 0,4М МЕА, 0,1 М NaNO3, 3% уксусной кислоты на колонке Waters Linear Ultrahdyrogel, 2 последовательно. Колонки и детекторы сохраняют при 40°C. Скорость потока устанавливали до 0,5 мл/мин.

Для полезного заряженного полимера в соответствии с настоящим изобретением молекулярная масса и плотность заряда могут действовать для «компенсации» друг друга. Полимеры с более низкой плотностью заряда будут работать при условии, если их молекулярная масса достаточно высокая, и полимеры с более низкой молекулярной массой будут работать при условии, что их плотность заряда достаточно высока. Так что здесь представляется оптимальный параметр катионности, где параметр катионности определен как молекулярная масса продукта · плотность заряда / 1000 (MW·CD/1000). Предпочтительные заряженные полимеры имеют параметр катионности от приблизительно 50, приблизительно 100, приблизительно 150 до приблизительно 50000, приблизительно 70000, приблизительно 90000 мэкв·Да/г.

Неограничивающие примеры заряженного полимера представляют собой катионные или амфотерные полисахариды, белки и синтетические полимеры.

а. Катионные полисахариды:

Катионные полисахариды включают, но не ограничиваясь приведенным, катионные производные целлюлозы, катионные производные гуаровой камеди, хитозан и производные и катионные крахмалы. Катионные полисахариды имеют молекулярную массу от приблизительно 50000 до приблизительно 2 миллионов, предпочтительно от приблизительно 100000 до приблизительно 1500000.

Одна группа предпочтительных катионных полисахаридов приведена на структурной формуле I следующим образом:

где R1, R2, R3 каждый независимо представляет собой H, C1-24 алкил (линейный или разветвленный),

где n составляет от приблизительно 0 до приблизительно 10; Rx представляет собой H, C1-24 алкил (линейный или разветвленный) или

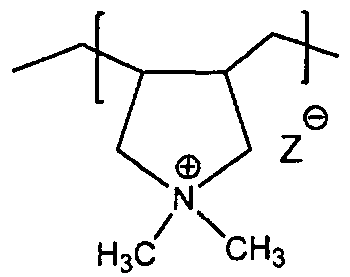

R4 представляет собой H или -(P)m-H или их смеси; где P представляет собой повторяющееся звено аддитивного полимера, образованного катионным мономером. В одном осуществлении катионный мономер выбран из метакриламидотриметиламмоний хлорида, диметилдиаллиламмония, имеющего формулу

что приводит к получению полимера или сополимера, имеющего звенья формулы

где Z' представляет собой водорастворимый анион, предпочтительно хлорид, бромид йодид, гидроксид, фосфат сульфат, метил сульфат и ацетат или их смеси и m составляет от приблизительно 1 до приблизительно 100.

Алкильное замещение на сахаридных кольцах полимера находится в диапазоне от приблизительно 0,01% до 5% на сахарное звено, более предпочтительно от приблизительно 0,05% до 2% на глюкозное звено, полимерного материала.

Предпочтительные катионные полисахариды включают катионные гидроксиалкилцеллюлозы. Примеры катионных гидроксиалкилцеллюлоз включают с названием INCI Поликватерний 10, например, который продают под торговыми наименованиями Ucare Polymer JR 30М, JR 400, JR 125, LR 400 и LK 400 полимеры; Поликватерний 67, который продают под торговым наименованием Softcat SK ТМ, все из которых доступны от Amerchol Corporation Edgewater NJ; и Поликватерний 4, доступный под торговым наименованием Celquat Н200 и Celquat L-200 от National Starch and Chemical Company, Bridgewater, NJ. Другие предпочтительные полисахариды включают гидроксиэтилцеллюлозу или гидроксипропилцеллюлозу, кватернизованную глицидил С12-С22 алкилдиметиламмоний хлоридом. Примеры таких полисахаридов включают полимеры с названиями INCI Поликватерний 24, который продают под торговым наименованием Quaternium LM 200, PG-гидроксиэтилцеллюлоза лаурилдимоний хлорид, который продают под торговым наименованием Crodacel LM, PG-гидроксиэтилцеллюлоза кокодимоний хлорид, который продают под торговым наименованием Crodacel QM, и PG-гидроксиэтилцеллюлоза стеарилдимоний хлорид, который продают под торговым наименованием Crodacel QS, и алкилдиметиламмоний гидроксипропилоксиэтилцеллюлозу.

В одном осуществлении в соответствии с настоящим изобретением катионный полимер содержит катионный крахмал. Они описаны в D.В. Solarek in Modified Starches, Properties and Uses, опубликованном CRC Press (1986) и в патенте США №7,135,451, кол. 2, строка 33 - кол. 4, строка 67. В другом осуществлении катионный крахмал в соответствии с настоящим изобретением содержит амилозу на уровне от приблизительно 0% до приблизительно 70% по массе катионного крахмала. В еще одном осуществлении если катионный крахмал содержит катионный кукурузный крахмал, то катионный крахмал содержит от приблизительно 25% до приблизительно 30% амилозы по массе катионного крахмала. В указанных выше осуществлениях другие полимеры, содержащие амилопектин, могут присутствовать в указанном катионном крахмале на оставшийся процент.

Третья группа предпочтительных полисахаридов представляет собой катионные галактоманнаны, такие как катионные гуаровые камеди или катионная камедь плодов рожкового дерева. Примеры катионной гуаровой камеди представляют собой производные четвертичного аммония гидроксипропильного гуара, которые продают под торговыми наименованиями Jaguar С13 и Jaguar Excel доступные от Rhodia, Inc, Cranburry NJ и N-Hance, Aqualon, Wilmington, DE.

b. Синтетические катионные полимеры

Синтетические катионные полимеры в общем и способ их получения известны в литературе. Например, подробное описание катионных полимеров можно найти в статье М. Fred Hoover, опубликованной в Journal of Macromolecular Science-Chemistry, A4(6), p. 1327-1417, October, 1970. Полное раскрытие статьи Hoover включено в данную заявку путем ссылки. Другими приемлемыми катионными полимерами являются используемые в качестве средств удержания в производстве бумаги. Они описаны в Pulp and Paper, Chemistry and Chemical Technology Volume III, под редакцией James Casey (1981). Молекулярная масса таких полимеров находится в диапазоне от приблизительно 80000 до приблизительно 4000000 Да. Синтетические катионные полимеры в соответствии с настоящим изобретением будут лучше понятны в свете статьи Hoover и книги Casey, данного описания и примеров, приведенных в данной заявке.

i. Аддитивные полимеры

Синтетические полимеры включают, но не ограничиваясь приведенным, синтетические аддитивные полимеры общей структуры

где R1, R2 и Z определены в данной заявке ниже. Предпочтительно линейные полимерные звенья образованы из линейно полимеризующихся мономеров. Линейно полимеризующиеся мономеры определены в данной заявке как мономеры, которые в стандартных условиях полимеризации приводят к получению линейной или разветвленной полимерной цепи или альтернативно, которые линейно распространяют полимеризацию. Линейно полимеризующиеся мономеры в соответствии с настоящим изобретением имеют формулу:

однако специалисты в этой области признают, что многие полезные линейные мономерные звенья вводят опосредованно, в частности звенья виниламина, звенья винилового спирта, а не при помощи линейно полимеризующихся мономеров. Например, винилацетатные мономеры, будучи включенными в каркас, подвергают гидролизу с образованием звеньев винилового спирта. Для целей в соответствии с настоящим изобретением линейные полимерные звенья могут быть непосредственно введены, например, через линейно полимеризующиеся звенья или опосредованно, например через прекурсор, как в случае с виниловым спиртом, приведенным в данной заявке выше.

Каждый R1 независимо представляет собой водород, C1-C12 алкил, замещенный или незамещенный фенил, замещенный или незамещенный бензил, -ORa, или -C(O)ORa, где Ra выбран из водорода и C1-C24 алкила и их смесей. Предпочтительно R1 представляет собой водород, C1-C4 алкил, -ORa или - C(O)ORa.

Каждый R2 независимо представляет собой водород, гидроксил, галоген, C1-C12 алкил, -ORa, замещенный или незамещенный фенил, замещенный или незамещенный бензил, карбоцикл, гетероцикл и их смеси. Предпочтительный R2 представляет собой водород, C1-C4 алкил и их смеси.

Каждый Z независимо представляет собой водород, галоген; линейный или разветвленный C1-C30 алкил, нитрило, N(R3)2-C(O)N(R3)2, -NHCHO (формамид); -OR3, -O(CH2)nN(R3)2, -O(CH2)nN+(R3)3X-, -C(O)OR4; -C(O)N-(R3)2, -C(O)O(CH2)nN(R3)2, -C(O)O(CH2)nN+(R3)3X, OCO(CH2)nN(R3)2, -OCO(CH2)nN+(R3)3X-, -C(O)NH(CH2)nN(R3)2, C(O)NH(CH2)nN+(R3)3X-, -(CH2)nN(R3)2, -(CH2)nN+(R3)3X-,

каждый R3 независимо представляет собой водород, C1-C24 алкил, C2-C8 гидроксиалкил, бензил; замещенный бензил и их смеси;

каждый R4 независимо представляет собой водород или C1-C24 алкил и

X представляет собой водорастворимый анион; индекс n составляет от 1 до 6.

R5 независимо представляет собой водород, C1-C6 алкил и их смеси.

Z может быть также выбран из неароматического азотсодержащего гетероцикла, содержащего ион четвертичного аммония, гетероцикла, содержащего N-оксидный фрагмент, ароматического азотсодержащего гетероцикла, где один или более атомов азота кватернизованы; ароматического азотсодержащего гетероцикла, где, по меньшей мере, один атом азота представляет собой N-оксид; или их смесей. Неограничивающие примеры аддитивных полимеризующихся мономеров, содержащих гетероциклическое Z звено, включают 1-винил-2-пирролидинон, 1-винилимидазол, кватернизованный винил имидазол, 2-винил-1,3-диоксолан, 4-винил-1-циклогексен1,2-эпоксид и 2-винилпиридин, 2-винилпиридин N-оксид, 4-винилпиридин 4-винилпиридин N-оксид.

Неограничивающий пример Z звена, которое может быть получено с образованием катионного заряда in situ, представляет собой звено -NHCHO, формамид. Составитель композиции может получить полимер или сополимер, содержащий формамидные звенья, некоторые из которых затем гидролизуют с образованием винил аминных эквивалентов.

Полимеры и сополимеры в соответствии с настоящим изобретением включают Z звенья, которые имеют катионный заряд или приводят к получению звена, образующего катионным заряд in situ. Когда сополимеры в соответствии с настоящим изобретением содержат более одного звена Z, например звенья Z1, Z2, … Zn, по меньшей мере, приблизительно 1% мономеров, которые содержат сополимеры, будут содержать катионное звено.

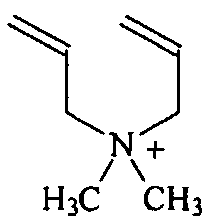

Полимеры или сополимеры в соответствии с настоящим изобретением могут включать один или более циклических полимерных звеньев, которые получены из циклически полимеризующихся мономеров. Циклически полимеризующиеся мономеры определены в данной заявке как мономеры, которые при стандартных условиях полимеризации приводят к образованию циклического полимерного остатка, а также служат для распространения линейной полимеризации. Предпочтительные циклически полимеризующиеся мономеры в соответствии с настоящим изобретением имеют формулу

где каждый R4 независимо представляет собой олефинсодержащее звено, способное распространять полимеризацию в добавление к образованию циклического остатка с прилегающим звеном R4; R5 представляет собой C1-C12 линейный или разветвленный алкил, бензил, замещенный бензил и их смеси; X представляет собой водорастворимый анион.

Неограничивающие примеры R4 звеньев включают аллил и алкилзамещенные аллильные звенья. Предпочтительно полученный в результате циклический остаток представляет собой шестичленный цикл, содержащий четвертичный атом азота.

R5 предпочтительно представляет собой C1-C4 алкил, предпочтительно метил.

Пример циклически полимеризующегося мономера представляет собой диметилдиаллиламмоний, имеющий формулу:

что приводит к получению полимера или сополимера, имеющего звенья формулы:

где предпочтительно индекс z составляет от приблизительно 10 до приблизительно 50000.

Неограничивающие примеры предпочтительных полимеров в соответствии с настоящим изобретением включают сополимеры, полученные из одного или более катионных мономеров, выбранных из группы, состоящей из

N,N-диалкиламиноалкилметакрилата, N,N-диалкиламиноалкилакрилата, N,N-диалкиламиноалкилакриламида, N,N-диалкиламиноалкилметакриламида, кватернизованного N,N-диалкиламиноалкилметакрилата, кватернизованного N,N-диалкиламиноалкилакрилата, кватернизованного N,N-диалкиламиноалкилакриламида, кватернизованного N,N-диалкиламиноалкилметакриламидвиниламина и его производных, аллиламина и его производных, винилимидазола, кватернизованного винилимидазола и диаллилдиалкиламмоний хлорида и их комбинаций.

Необязательно второй мономер выбирают из группы, состоящей из акриламида, N,N-диалкилакриламида, метакриламида, N,N-диалкилметакриламида, C1-C12 алкилакрилата, C1-C12 гидроксиалкилакрилата, полиалкиленгликоль акрилата, C1-C12 алкилметакрилата, C1-C12 гидроксиалкилметакрилата, полиалкиленгликоль метакрилата, винилацетата, винилового спирта, винилформамида, винилацетамида, винилалкилового эфира, винилпиридина, винилпирролидона, винилимидазола и производных, акриловой кислоты, метакриловой кислоты, малеиновой кислоты, винилсульфоновой кислоты, стиролсульфоновой кислоты, акриламидопропилметан сульфоновой кислоты (AMPS) и их солей и их комбинаций.

Полимер может быть необязательно поперечно-сшитым. Поперечно-сшивающие мономеры включают, но не ограничиваясь приведенным, этиленгликольдиакрилатат, дивинилбензол и бутадиен.

Предпочтительные катионные мономеры включают N,N-диметиламиноэтил акрилат, N,N-диметиламиноэтилметакрилат (DMAM), [2-(метакрилоиламино)этил]триметиламмоний хлорид (QDMAM), N,N-диметиламинопропилакриламид (DMAPA), N,N-диметиламинопропилметакриламид (DMAPMA), акриламидопропилтриметиламмоний хлорид, метакриламидопропилтриметиламмоний хлорид (МАРТАС), кватернизованный винилимидазол и диаллилдиметиламмоний хлорид и их производные.

Предпочтительные вторые мономеры включают акриламид, N,N-диметилакриламид, C1-C4 алкилакрилат, C1-C4 гидроксиалкилакрилат, винилформамид, винилацетат и виниловый спирт. Наиболее предпочтительные неионные мономеры представляют собой акриламид, гидроксиэтилакрилат (HEA), гидроксипропилакрилат и их производное.

Наиболее предпочтительными синтетическими полимерами являются поли(акриламид-со-диаллилдиметиламмоний хлорид), поли(акриламид-метакриламидопропилтриметиламмоний хлорид), поли(акриламид-co-N,N-диметиламиноэтилметакрилат), поли(акриламид-co-N,N-диметиламиноэтилметакрилат), поли(гидроксиэтилакрилат-co-диметиламиноэтилметакрилат), поли(гидроксипропилакрилат-co-диметиламиноэтилметакрилат), поли(гидроксипропилакрилат-co-метакриламидопропилтриметиламмоний хлорид), поли(акриламид-co-диаллилдиметиламмоний хлорид-со-акриловая кислота), поли(акриламид-метакриламидопропилтриметил аммоний хлорид-co-акриловая кислота),

ii. Полиэтиленимин и его производные

Они коммерчески доступны под торговым наименованием Lupasol от BASF AG Ludwigschaefen, Germany. В одном осуществлении полиэтиленовое производное представляет собой амидное производное полиэтиленимина, которое продают под торговым наименованием Lupoasol SK. Также включены алкоксилированный полиэтиленимин; алкилполиэтиленимин и кватернизованный полиэтиленимин.

iii. Полиамидоамин-эпихлоргидриновые (PAE) смолы

PAE смола является продуктом конденсации полиалкиленполиамина с поликарбоновой кислотой. Наиболее распространенные PAE смолы представляют собой продукты конденсации диэтилентриамина с адипиновой кислотой с последующей реакцией с эпихлоргидрином. Они доступны от Hercules Inc. of Wilmington DE под торговым наименованием Kymene или от BASF A.G. под торговым наименованием Luresin. Такие полимеры описаны в Wet Strength Resins And Their Applications edited by L.L. Chan, TAPPI Press (1994).

Анионное поверхностно-активное вещество

Анионное поверхностно-активное вещество, полезное для данного моющего средства для стирки, представляет собой, как правило, поверхностно-активное вещество, наиболее употребляемое для удаления грязи и загрязнений при стирке и формирования объемной и/или упругой пены при нормальном использовании. Таким образом, такое анионное поверхностно-активное вещество обычно имеет профиль пенообразования, по меньшей мере, приблизительно 5 см или от приблизительно 8 см до 25 см, как измерено по приведенному ниже в данной заявке протоколу тестирования пены. Уровень анионного поверхностно-активного вещества составляет от приблизительно 0,5%, 1%, 2%, 5% или 8% до приблизительно 20%, 30%, 40%, 50% по массе моющего средства для стирки.

В осуществлении анионное поверхностно-активное вещество включает анионный фрагмент или множество анионных фрагментов. Не имея намерения быть связанными теорией, считают, что анионный фрагмент позволяет анионному поверхностно-активному веществу связывать гранулированную композицию для контроля пенообразования, покрытую катионным полимером, и образовывать коацерват. Коацерват, как полагают, способен прилипать и осаждаться на ткани во время стирки, затем выборочно разрушаться, когда концентрация анионного поверхностно-активного вещества во время стадии полоскания уменьшается по сравнению с концентрацией раствора для стирки во время стирки, таким образом высвобождая антивспенивающую композицию. В настоящем изобретении уровень анионного поверхностно-активного вещества в растворе для стирки во время стирки составляет, по меньшей мере, приблизительно 80 м.д., 140 м.д., 200 м.д., 400 м.д., 600 м.д., и концентрация анионного поверхностно-активного вещества во время полоскания составляет не более чем 1/4 уровня анионного поверхностно-активного вещества во время стирки, например составляет не более чем приблизительно 200 м.д., приблизительно 150 м.д., приблизительно 100 м.д., приблизительно 80 м.д., приблизительно 50 м.д.

В осуществлении анионное поверхностно-активное вещество имеет длину алкильной цепи от приблизительно 6 атомов углерода (C6) до приблизительно 22 атомов углерода (С22) или от приблизительно C12 до приблизительно C18. При физическом перемешивании анионные поверхностно-активные вещества образуют пену на границе раздела воздух-вода. Пена указывает потребителям на присутствие поверхностно-активного вещества для высвобождения загрязнений, масел и т.д. Неограничивающие анионные поверхностно-активные вещества в данной заявке включают:

a) линейные алкилбензолсульфонаты (LAS), или C11-C18 LAS;

b) первичные разветвленные и статистические алкилсульфаты (AS), или C10-C20 AS;

c) вторичные (2, 3) алкилсульфаты, имеющие формулы (I) и (II), или C10-C18 вторичные алкилсульфаты:

M в формулах (I) и (II) представляет собой водород или катион, обеспечивающий нейтральность заряда, например натрий, калий и/или аммоний. Выше x составляет от приблизительно 7 до приблизительно 19 или от приблизительно 9 до приблизительно 15; и у составляет от приблизительно 8 до приблизительно 18 или от приблизительно 9 до приблизительно 14;

d) алкилалкоксисульфаты и алкилэтоксисульфаты (AExS), или C10-C18 AEXS, где x составляет от приблизительно 1 до приблизительно 30 или от приблизительно 2 до приблизительно 10;

e) алкилалкоксикарбоксилаты или C6-C18 алкилалкоксикарбоксилаты или с приблизительно 1-5 этокси (ЕО) звеньями;

f) разветвленные в середине цепи алкилсульфаты, как обсуждено в патенте США №6,020,303, Cripe, et al., выданном 1 февраля 2000 г.; и патенте США №6,060,443, Cripe, et al., выданном 9 мая 2000 г.;

g) разветвленные в середине цепи алкилалкоксисульфаты, как обсуждено в патенте США №6,008,181, Cripe, et al., выданном 28 декабря 1999 г.; и патенте США №6,020,303, Cripe, et al., выданном 1 февраля 2000 г.;

h) модифицированный алкилбензолсульфонат (MLAS), как обсуждено в WO 99/05243, WO 99/05242, WO 99/05244, WO 99/05082, WO 99/05084, WO 99/05241, WO 99/07656, WO 00/23549 и WO 00/23548.;

h) метиловый эфир сульфонат (MES); и

i) первичные разветвленные или статистические алкил или алкенилкарбоксилаты или содержащие от приблизительно 6 до приблизительно 18 атомов углерода.

В осуществлении данное моющее средство для стирки может содержать смесь анионных поверхностно-активных веществ. Анионное поверхностно-активное вещество может быть водорастворимой солью, или солью щелочного металла, или солью натрия и/или калия.

Усиливающие пенообразование соповерхностно-активные вещества могут быть также использованы для увеличения пены во время стирки. Многие такие усиливающие пенообразование соповерхностно-активные вещества являются часто также анионными поверхностно-активными веществами и включены в общее анионное поверхностно-активное вещество выше.

Дополнительные ингредиенты моющих средств

Баланс моющих средств для стирки обычно содержит от приблизительно 5% до приблизительно 70% или от приблизительно 10% до приблизительно 60% дополнительных ингредиентов, таких как полимер, наполнитель, отбеливатель, хелатирующий агент, ингибитор роста кристаллов карбоната кальция, отдушка, эстетические вещества, подсинивающий агент, осветлитель, неанионное поверхностно-активное вещество и их комбинации.

Полимер: Приемлемые полимеры включают карбоксилатные полимеры, полиэтилен гликолевые полимеры, сложные полиэфирные полимеры для высвобождения загрязнений, такие как терефталатные полимеры, аминные полимеры, целлюлозные полимеры, полимеры, ингибирующие перенос красителей, полимерные блокираторы красителей, такие как олигомер конденсации, который получают путем конденсации имидазола и эпихлоргидрина, необязательно в соотношении 1:4:1, гексаметилендиаминные производные полимеров и любую их комбинацию.

Карбоксилатный полимер: Приемлемые карбоксилатные полимеры включают малеат/акрилатный статистический сополимер или полиакрилатный гомополимер. Карбоксилатный полимер может быть полиакрилатным гомополимером, имеющим молекулярную массу от 4000 Да до 9000 Да или от 6000 Да до 9000 Да. Другие приемлемые карбоксилатные полимеры представляют собой сополимеры малеиновой кислоты и акриловой кислоты и могут иметь молекулярную массу в диапазоне от 4000 Да до 90000 Да.

Полиэтиленгликолевый полимер: Приемлемые полиэтиленгликолевые полимеры включают статистические привитые сополимеры, включающие: (i) гидрофильный каркас, содержащий полиэтилен гликоль, и (ii) гидрофобную боковую цепь(и), выбранную из группы, состоящей из: С4-С25 алкильной группы, полипропилена, полибутилена, винилового сложного эфира насыщенной C1-C6 монокарбоновой кислоты, C1-C6 алкильного сложного эфира акриловой или метакриловой кислоты и их смесей. Приемлемые полиэтиленгликолевые полимеры имеют полиэтиленгликолевый каркас со статистическими привитыми поливинилацетатными боковыми цепями. Средняя молекулярная масса полиэтиленгликолевого каркаса может находиться в диапазоне от 2000 Да до 20000 Да или от 4000 Да до 8000 Да. Соотношение молекулярной массы полиэтиленгликолевого каркаса и поливинилацетатных боковых цепей может находиться в диапазоне от 1:1 до 1:5 или от 1:1,2 до 1:2. Среднее количество мест прививки на этиленоксидные звенья может составлять менее чем 1 или менее чем 0,8, среднее количество мест прививки на этиленоксидные звенья может находиться в диапазоне от 0,5 до 0,9, или среднее количество мест прививки на этиленоксидные звенья может находиться в диапазоне от 0,1 до 0,5 или от 0,2 до 0,4. Приемлемый полиэтиленгликолевый полимер доступен под названием Sokalan HP22 от BASF.

Сложные полиэфирные полимеры для высвобождения загрязнений: Приемлемые сложные полиэфирные полимеры для высвобождения загрязнений имеют структуру, как определено одной из следующих структур (I), (II) или (III):

где:

a, b и c составляют от 1 до 200;

d, e и f составляют от 1 до 50;

Ar представляет собой 1,4-замещенный фенилен;

sAr представляет собой 1,3-замещенный фенилен, замещенный в положении 5 на SO3Me;

Me представляет собой Li, К, Mg/2, Ca/2, Al/3, аммоний, моно-, ди-, три- или тетраалкиламмоний, где алкильные группы представляют собой C1-C18 алкил, или C2-C10 гидроксиалкил, или их любую смесь;

R1, R2, R3, R4, R5 и R6 независимо выбраны из H или C1-C18 н- или изо-алкила; и

R7 представляет собой линейную или разветвленную C1-C18 алкильную или линейную или разветвленную C2-C30 алкенильную, или циклоалкильную группу c от 5 до 9 атомами углерода, или C8-C30 арильную группу, или C6-C30 арилалкильную группу. Приемлемые сложные полиэфирные полимеры для высвобождения загрязнений представляют собой терефталатные полимеры, имеющие структуру формулы (I) или (II) выше.

Приемлемые сложные полиэфирные полимеры для высвобождения загрязнений включают Repel-o-tex серии полимеров, например Repel-o-tex SF2 от Rhodia и/или Техсаге серии полимеров, например Texcare SRA300 от Clariant.

Аминный полимер: Приемлемые аминные полимеры включают полиэтилениминные полимеры, например алкоксилированные полиалкиленимины, необязательно содержащие полиэтиленовый и/или полипропиленовый оксидный блок.

Целлюлозный полимер: Композиция может содержать целлюлозные полимеры, например полимеры, выбранные из алкилцеллюлозы, алкилалкоксиалкилцеллюлозы, карбоксиалкилцеллюлозы, алкилкарбоксиалкила и их любой комбинации. Приемлемыее целлюлозные полимеры выбирают из карбоксиметилцеллюлозы, метилцеллюлозы, метилгидроксиэтилцеллюлозы, метилкарбоксиметилцеллюлозы и их смесей. Карбоксиметилцеллюлоза может иметь степень карбоксиметильного замещения от 0,5 до 0,9 и молекулярную массу от 100000 Да до 300000 Да. Другой приемлемый целлюлозный полимер является гидрофобно модифицированной карбоксиметилцеллюлозой, например Finnfix SH-1 от CP Kelco.

Другие приемлемые целлюлозные полимеры могут иметь степень замещения (DS) от 0,01 до 0,99 и степень блокировки (DB) такую, что любой из DS+DB составляет, по меньшей мере, 1,00 или DB+2DS-DS2 составляет, по меньшей мере, 1,20. Замещенный целлюлозный полимер может иметь степень замещения (DS), по меньшей мере, 0,55. Замещенный целлюлозный полимер может иметь степень блокировки (DB), по меньшей мере, 0,35. Замещенный целлюлозный полимер может иметь DS+DB от 1,05 до 2,00. Приемлемым замещенным целлюлозным полимером является карбоксиметилцеллюлоза.

Другим приемлемым целлюлозным полимером является катионно модифицированная гидроксиэтилцеллюлоза.

Полимер ингибирования переноса красителя: Приемлемые полимеры ингибирования переноса красителя (DTI) включают поливинилпирролидон (PVP), виниловые сополимеры пирролидона и имидазолина (PVPVI), поливинил N-оксид (PVNO) и их любую смесь.

Гексаметилендиамин производные полимера: Приемлемые полимеры включают гексаметилендиамин производные полимера, типично имеющие формулу:

R2(CH3)N+(CH2)6N+(CH3)R2·2X-,

где X- представляет собой приемлемый противоион, например хлорид, и R представляет собой поли(этиленгликолевую) цепь со средней степенью этоксилирования от 20 до 30. Необязательно, поли(этиленгликолевые) цепи могут независимо иметь концевые сульфатные и/или сульфонатные группы, типично с зарядом, балансирующим путем уменьшения количества X- противоионов, или (в случае средней степени сульфатирования на молекулу более двух) введение Y+ противоионов, например катионов натрия.

Наполнитель: Моющее средство для стирки может содержать до 60% наполнителя. Приемлемые наполнители включают сульфатные соли и/или материалы бионаполнителей.

Сульфатная соль: Приемлемая сульфатная соль представляет собой сульфат натрия. Сульфатная соль может иметь средневзвешенный размер частиц от 100 до 500 микрометров, альтернативно, сульфатная соль может иметь средневзвешенный размер частиц от 10 до 25 микрометров.

Материал бионаполнителя: Приемлемый материал бионаполнителя представляет собой сельскохозяйственные отходы, обработанные щелочью.

Отбеливатель: Композиция может содержать отбеливатель. Альтернативно, композиция может быть по существу свободной от отбеливателя; по существу быть свободной означает «специально не добавлен». Приемлемый отбеливатель включает активаторы отбеливания, источники доступного кислорода, предварительно сформированные перкислоты, катализаторы отбеливания, восстанавливающий отбеливатель и их любую комбинацию. Если присутствует, отбеливатель, или его любой компонент, например предварительно сформированная перкислота, могут быть покрыты, например инкапсулированы, или связаны в клатрохелат, например, мочевиной или циклодекстрином.

Активатор отбеливания: Приемлемые активаторы отбеливания включают: тетраацетилэтилендиамин (TAED); оксибензолсульфонаты, такие как нонаноилоксибензолсульфонат (NOBS), каприламидононаноилоксибензолсульфонат (NACA-OBS), 3,5,5-триметилгексаноилоксибензолсульфонат (Iso-NOBS), додецилоксибензолсульфонат (LOBS) и их любую смесь; капролактамы; пентаацетатглюкозу (PAG); нитрил четвертичный аммоний; имидные активаторы отбеливания, такие как N-нонаноил-N-метил-ацетамид; и их любую смесь.

Источник доступного кислорода: Приемлемый источник доступного кислорода (AvOx) является источником пероксида водорода, таким как перкарбонатные соли и/или перборатные соли, такие как перкарбонат натрия. Источник пероксида может быть, по меньшей мере, частично покрыт или даже полностью покрыт ингредиентом покрытия, таким как карбонатная соль, сульфатная соль, силикатная соль, боросиликат или их любая смесь, в том числе смешанные соли. Приемлемые перкарбонатные соли могут быть получены по способу в псевдоожиженном слое или процессом кристаллизации. Приемлемые перборатные соли включают натрий перборат моногидрат (PB1), натрий перборат тетрагидрат (PB4) и безводный перборат натрия, который также известен как шипучий перборат натрия. Другие приемлемые источники AvOx включают персульфат, такой как оксон. Другой приемлемый источник AvOx представляет собой пероксид водорода.

Предварительно сформированная перксилота: Приемлемая предварительно сформированная перксилота представляет собой N,N-фталоиламино пероксикапроевую кислоту (РАР).

Катализатор отбеливания: Приемлемые катализаторы отбеливания включают катализаторы отбеливания на основе оксазиридиния, катализатор отбеливания на основе переходных металлов и отбеливающие ферменты.

Катализатор отбеливания на основе оксазиридиния: Приемлемый катализатор отбеливания на основе оксазиридиния имеет формулу:

где: R1 выбран из группы, состоящей из: H, разветвленной алкильной группы, содержащей от 3 до 24 атомов углерода, и линейной алкильной группы, содержащей от 1 до 24 атомов углерода; R1 может быть разветвленной алкильной группой, содержащей от 6 до 18 атомов углерода, или линейной алкильной группой, содержащей от 5 до 18 атомов углерода, R1 может быть выбран из группы, состоящей из: 2-пропилгептила, 2-бутилоктила, 2-пентилнонила, 2-гексилдецила, н-гексила, н-октила, н-децила, н-додецила, н-тетрадецила, н-гексадецила, н-октадецила, изо-нонила, изо-децила, изо-тридецила и изо-пентадецила; R2 независимо выбран из группы, состоящей из: Н, разветвленной алкильной группы, содержащей от 3 до 12 атомов углерода, и линейной алкильной группы, содержащей от 1 до 12 атомов углерода; необязательно R2 независимо выбран из Н и метальных групп; и n означает целое число от 0 до 1.

Катализатор отбеливания на основе переходных металлов: Композиция может включать катализатор отбеливания на основе переходных металлов, типично содержащий катионы меди, железа, титана, рутения, вольфрама, молибдена и/или марганца. Приемлемые катализаторы отбеливания на основе переходных металлов являются катализаторами отбеливания на основе переходных металлов на основе марганца.

Восстанавливающий отбеливатель: Композиция может содержать восстанавливающий отбеливатель. Однако композиция может по существу быть свободной от восстанавливающего отбеливателя; по существу быть свободной означает «специально не добавлен». Приемлемый восстанавливающий отбеливатель включает сульфит натрия и/или диоксид тиомочевины (TDO).

Частица вспомогательного отбеливателя: Композиция может содержать частицу вспомогательного отбеливателя. Типично частица вспомогательного отбеливателя содержит активатор отбеливания и источник пероксида. Может быть особо приемлемым присутствие большого количества активатора отбеливания относительно источника пероксида водорода в частице вспомогательного отбеливателя. Массовое соотношение активатора отбеливания и источника пероксида водорода присутствующих в частице вспомогательного отбеливателя может составлять, по меньшей мере, 0,5:1, по меньшей мере, 0,6:1, по меньшей мере, 0,7:1, 0,8:1, или, по меньшей мере, 0,9:1, или 1,0:1,0, или даже 1,2:1, или выше.

Частица вспомогательного отбеливателя может содержать: (i) активатор отбеливания, например TAED; и (ii) источник пероксида водорода, например перкарбонат натрия. Активатор отбеливания может, по меньшей мере, частично или даже полностью, охватывать источник пероксида водорода.

Частица вспомогательного отбеливателя может содержать связующее вещество. Приемлемые связующие вещества представляют собой целлюлозные полимеры, например карбоксиметилцеллюлозу, и поверхностно-активные вещества, включая анионные моющие поверхностно-активные вещества, например линейный C11-C13 алкилбензолсульфонат.

Частица вспомогательного отбеливателя может содержать катализатор отбеливания, например катализатор отбеливания на основе оксазиридиния.

Фотоотбеливатель: Приемлемые фотоотбеливатели представляют собой цинк и/или алюминий сульфонированные фталоцианины.

Хелатирующий агент: Приемлемые хелатирующие агенты выбирают из: диэтилентриамин пентаацетата, диэтилентриамин пента(метилфосфоновой кислоты), этилендиамин-N'N'-диянтарной кислоты, этилендиаминтетраацетата, этилендиамин тетра(метиленфосфоновой кислоты), гидроксиэтанди(метилен фосфоновой кислоты) и их любой комбинации. Приемлемым хелатирующим агентом является этилендиамин-N'N'-диянтарная кислота (EDDS) и/или гидроксиэтандифосфоновая кислота (HEDP). Композиция моющего средства для стирки может содержать этилендиамин-N'N'-диянтарную кислоту или ее соль. Этилендиамин-N'N'-диянтарная кислота может быть в S,S энантиомерной форме. Композиция может включать динатриевую соль 4,5 дигидрокси-м-бензолдисульфоновую кислоту. Приемлемые хелатирующие агенты также могут быть ингибиторами роста кристаллов кальция.

Ингибитор роста кристаллов карбоната кальция: Композиция может содержать ингибитор роста кристаллов карбоната кальция, например, выбранный из группы, состоящей из: 1-гидроксиэтандифосфоновой кислоты (HEDP) и ее солей; N,N-дикарбоксиметил-2-аминопентан-1,5-диоевой кислоты и ее солей; 2-фосфонобутан-1,2,4-трикарбоновой кислоты и ее солей; и их любой комбинации.

Отдушка: Приемлемые отдушки включают микрокапсулы отдушки, системы доставки отдушки при помощи полимеров, включая комплексы отдушка/полимер основания Шиффа, крахмал-инкапсулированные сочетания ароматических нот отдушек, цеолиты нагруженные отдушками, цветочные сочетания ароматических нот отдушек и их любую комбинацию. Приемлемой микрокапсулой отдушки является на основе меламинформальдегида, обычно содержащая отдушку, которая заключена в оболочку, состоящую из меламинформальдегида. Может быть очень приемлемым для таких микрокапсул отдушек включать катионный материал и/или катионный материал-прекурсор в оболочку, такой как формамид поливинил (PVF) и/или катионно модифицированная гидроксиэтилцеллюлоза (catHEC).

Эстетические вещества: Приемлемые частицы эстетических веществ включают мыльные кольца, ламеллярные частицы эстетических веществ, желатиновые подложки, спеклы карбонатных и/или сульфатных солей, частицы окрашенной глины и их любую комбинацию.

Подсинивающие агенты типично являются слегка подсинивающим красителем и/или пигментом, который присоединяется к тканям и помогает скрыть желтоватые оттенки и цвета на тканях таким образом, чтобы сделать вид ткани более белым. Подсинивающие агенты, приемлемые для использования в данной заявке, включают: Polar Brilliant Blue GAW 180 percent, реализованный Ciba-Geigy S.A., Basel, Switzerland (аналогичный C.I. [«Color Index»] 61135 - Acid Blue 127); FD&C Blue №1 (C.I. 42090), Rhodamine BM (C.I. 45170); Pontacyl Light Yellow 36 (аналогичный C.I. 18820); Acid yellow 23; Pigmasol blue; Acid blue 3; Polar Brilliant Blue RAW (C.I. 61585 - Acid Blue 80); Phthalocyanine Blue (C.I. 74160); Phthalocyanine Green (C.I. 74260); и Ultramarine Blue (C.I. 77007 - Pigment Blue 29). Дополнительные примеры приемлемых подсинивающих агентов описаны в патенте США №3,931,037 выданном 6 января 1976 г. Hall и в патенте США №5,605,883, выданном 25 февраля 1997 г. Iliff, et al. В осуществлении в данной заявке подсинивающий агент является Ultramarine Blue, доступным от различных поставщиков по всему миру.

Осветлители преобразовывают невидимый свет в видимый свет, тем самым делая ткань и одежду ярче, белее и/или их цвета более подчеркнутыми. Неограничивающие примеры осветлителей, полезных в данной заявке, включают осветлитель 15, осветлитель 49, произведенные Ciba Geigy, Paramount, Shanghai Yulong и другие. Подсинивающие агенты и осветлители типично присутствуют на уровнях от приблизительно 0,005% до приблизительно 3%.

Другие поверхностно-активные вещества, полезные в данной заявке, включают катионные поверхностно-активные вещества, неионные поверхностно-активные вещества и амфотерные поверхностно-активные вещества. Такие поверхностно-активные вещества хорошо известны для использования в моющих средствах для стирки и типично присутствуют на уровнях от приблизительно 0,2% или 1% до приблизительно 40% или 50%.

Способ получения

Данные моющие средства для стирки получают смешиванием гранулированной композиции для контроля пенообразования с существующим моющим средством для стирки, включающим анионное поверхностно-активное вещество. Существующее моющее средство для стирки перед смешиванием с гранулированной композицией для контроля пенообразования, типично, находится в виде водорастворимых гранул, образованных путем агломерации и/или сушки распылением и/или экструзии, и их производственным процессом может быть периодический или непрерывный процесс, оба из которых хорошо известны в данной области техники.

Композиции для контроля пенообразования получают сначала смешиванием агента контроля пенообразования, содержащего полисилоксановую жидкость, гидрофобный наполнитель и необязательно кремнийорганическую смолу, вместе с органической добавкой. Указанную выше смесь в неводном жидком виде осаждают на водорастворимый неорганический носитель в форме частиц. Заряженный полимер может быть осажден на носитель в форме частиц в сочетании со смесью агента контроля пенообразования и органической добавки или последовательно. Если заряженный полимер осаждают на носитель в форме частиц в сочетании со смесью агента контроля пенообразования и органической добавки, он может быть предварительно смешан с агентом контроля пенообразования и органической добавкой или осажден на частицы носителей одновременно со смесью агента контроля пенообразования и органической добавки. Катионный полимер (D), в общем, осаждают в жидком виде, например из водного раствора или дисперсии.

Смесь агента контроля пенообразования и органической добавки предпочтительно осаждают на частицы носителей при температуре, при которой органическая добавка является жидкой, например при температуре в диапазоне приблизительно 45-100°C. По мере охлаждения смеси на частицах носителей она затвердевает до структуры, которая способствует повышению эффективности композиции для контроля пенообразования. Композицию для контроля пенообразования предпочтительно получают процессом агломерации, в котором композицию для контроля пенообразования, содержащую агент контроля пенообразования и органическую добавку, распыляют на частицы носителей при перемешивании частиц. В одном осуществлении частицы перемешивают в смесителе с высоким сдвигом, через который частицы проходят непрерывно.

Одним типом приемлемого смесителя является вертикальный непрерывный смеситель с высоким сдвигом, в котором композицию для контроля пенообразования распыляют на частицы. Один из примеров такого смесителя доступен под названием смеситель Flexomix от Hosokawa Schugi.

Альтернативные приемлемые смесители, которые могут быть использованы, включают горизонтальные смесители с высоким сдвигом, в которых кольцевой слой смеси порошка и жидкости формируется в смесительной камере, при времени пребывания от нескольких секунд до приблизительно 2 минут. Примеры такого семейства машин представляют собой осевые смесители, например TAG серии от LB, RM-типа машины от Rubberg-Mischtechnik или другие осевые смесители, поставляемые Lodige, и лопастные смесители, например, СВ серии от Lodige, Corimix от Drais-Manheim и Conax от Ruberg Mischtechnik.

Другие возможные смесители, которые могут быть использованы в процессе в соответствии с настоящим изобретением, представляют собой Glatt грануляторы, лемеховые смесители, которые, например, продаются от Lodige GmbH, двойные вращающиеся в противоположных направлениях лопастные смесители, коммерчески доступные под названием Forberg, интенсивные смесители, включая рычаг для интенсивного перемешивания слоев во вращающемся цилиндрическом сосуде, коммерчески доступные под названием Тур R от Eirich, под названием Zig-Zag от Patterson-Kelley и под названием НЕС от Niro.

Индекс пенообразования при стирке и индекс пенообразования при полоскании

Индекс пенообразования при стирке используют для сравнения объема пены, образованного во время стадии стирки данным моющим средством для стирки, содержащим гранулированную композицию для контроля пенообразования, по сравнению с моющим средством для стирки самим по себе без данной гранулированной композиции для контроля пенообразования в качестве контроля. В данной заявке объем пены измеряют по высоте пены после стандартизованного процесса стирки, описанного ниже.

Индекс пенообразования при полоскании используют для сравнения объема пены, оставшегося после выполаскивания данного моющего средства для стирки, содержащего гранулированную композицию для контроля пенообразования по сравнению с моющими средствами для стирки самими по себе в качестве контроля. В данной заявке объем пены измеряют по площади поверхности пены в раковине для полоскания после стандартизованного процесса полоскания, описанного ниже.

Данное моющее средство для стирки, которое используют для проведения экспериментов, содержит, по массе моющего средства для стирки, 0,05% данной и сравнительной гранулированной композиции для контроля пенообразования, 11% линейного алкилбензолсульфоната, 1% алкилдиметилгидроксилэтиламмоний хлорида, 3,5% C14-15 алкилэтоксилированного спирта, имеющего молярную среднюю степень этоксилирования 9, 20% натрий алюминосиликата (Zeolite), 15% карбоната натрия, 28% сульфата натрия, 2% силиката натрия, 1,5% карбоксиметилцеллюлозы, 4% полиакриловой кислоты, 2% перкарбоната натрия, 0,5% тетраацетилэтилендиамина (TAED) и содержит ферменты и т.д., что составляет общее количество всех компонентов до 100%.

Стандартный процесс стирки

1) Наполните раковину 2 л деионизированной воды (4 г на галлон) и растворите моющие средства для стирки до достижения концентрации 3500 м.д. в воде и перемешивайте путем вращения в течение 2 минут до полного растворения и образования раствора для стирки.

2) Поместите кусок ткани в раствор для стирки и замачивайте в течение 5 мин.

3) Для каждого куска ткани трите его 5 раз, погружая снова в раствор для стирки между трениями.

4) Осторожно отожмите оттертую ткань, не трогая полученную пену.

5) Измерьте общую высоту пены и раствора для стирки, взяв среднее значение пяти измерений, включая одну центральную точку и четыре краевые точки раковины.

6) Измерьте высоту раствора для стирки в раковине путем удаления пены из раковины.

7) Получите высоту пены путем вычитания измерения, полученного на стадии 6), от измерения, полученного на стадии 5).

Стандартный процесс полоскания

1) Поместите выстиранный и отжатый кусок ткани в новую раковину, содержащую 2 л свежей деионизированной воды (4 г на галлон) путем контроля переброса раствора для стирки как 200±5 г (переброс = общая масса после стирки - масса сухой ткани). Сполосните каждый кусок ткани посредством 3 осторожных трений.

2) Сделайте фотографию покрытия пены на поверхности промывной воды в течение 5-10 секунд после удаления куска ткани из воды.

Как резюме, условия, установленные для процессов стирки и полоскания, представлены в нижеследующей таблице.

ПРИМЕРЫ

Следующие примеры дополнительно описывают и демонстрируют осуществления, которые входят в объем настоящего изобретения. Примеры приведены только с целью иллюстрации и не должны быть истолкованы как ограничения настоящего изобретения, поскольку их многие вариации возможны, не выходя за суть и объем настоящего изобретения.

Приведенные ниже Примеры 1-9 описывают получение гранулированных композиций для контроля пенообразования в соответствии с настоящим изобретением, в то время как сравнительные Примеры C1-C3 не входят в объем в соответствии с настоящим изобретением. Гранулированные композиции для контроля пенообразования получены путем смешивания агента контроля пенообразования, композиции органических добавок, водорастворимого неорганического носителя в форме частиц и заряженного полимера вместе. Если такие гранулированные композиции для контроля пенообразования получены, каждую из них затем смешивают с существующим моющим средством для стирки с получением данного моющего средства для стирки. Как описано в предыдущем параграфе, данное моющее средство для стирки, которое используют для проведения экспериментов, содержит по массе моющего средства для стирки, 0,05% данной и сравнительной гранулированной композиции для контроля пенообразования, 11% линейного алкилбензолсульфоната, 1% алкилдиметилгидроксилэтиламмоний хлорида, 3,5% C14-15 алкилэтоксилированного спирта, имеющего молярную среднюю степень этоксилирования 9, 20% натрий алюминосиликата (Zeolite), 15% карбоната натрия, 28% сульфата натрия, 2% силиката натрия, 1,5% карбоксиметилцеллюлозы, 4% полиакриловой кислоты, 2% перкарбоната натрия, 0,5% тетраацетилэтилендиамина (TAED) и содержит ферменты и т.д., что составляет общее количество всех компонентов до 100%.

Пример 1

Шесть процентов (6%) по массе обработанного осажденного кремнезема, доступного под названием Sipernat D10 от Evonik, и 1% частично гидрофобного кремнезема, доступного под названием R972 от Evonik, диспергировали в 86,3% полидиорганосилоксановой жидкости со степенью полимеризации 65 и содержащей 80 мол.% метилэтилсилоксановых групп, 19 мол.% метил 2-фенилпропила (полученного из α-метилстирола) силоксановых групп и 1 мол.% дивинил поперечно-сшивающих групп. Добавляли 6,7% по массе 60% по массе раствора органосилоксановой смолы, содержащей триметил силоксановые звенья и SiO2 звенья в M/Q соотношении 0,65/1 в октил стеарат (70% твердого вещества). Смесь гомогенизировали при помощи смесителя с высоким сдвигом с образованием агента контроля пенообразования FC1.

Четырнадцать (14) частей указанного выше агента контроля пенообразования FC1 механически смешивали с 9 частями глицерилтрибегената от Oleon. FC1 и расплавленный глицерилтрибегенат смешивали при 70°C. Глицерилмонобегенат и полидиорганосилоксановая жидкость являются смешиваемыми, и смесь имеет температуру плавления 65°C. Смесь глицерилтрибегената и FC1, и 4,5 частей 1% водного раствора Поликватерний-10 JR 30М катионного полимера медленно выливали в смеситель, где 73,5 частей порошка сульфата натрия уже перемешивали. Поликватерний-10 JR 30М обеспечен Dow Chemicals и представляет собой полимерную соль четвертичного аммония, образованную путем реакции гидроксиэтил целлюлозы с триметил аммоний замещенный эпоксидом, и имеет Mw 800000 и плотность заряда 1,25 мэк/г. Смесь непрерывно перемешивали до получения гранулированного материала в виде частиц. Воду, содержавшуюся в данной гранулированной композиции для контроля пенообразования, удаляли в псевдоожиженном слое с использованием воздуха при 30°C.

Получали гранулированную композиция для контроля пенообразования.

Пример 2

Получали другой аналогичный агент контроля пенообразования FC2, в существенной степени такой же, как FC1, за исключением того, что полидиорганосилоксановая жидкость отличалась от жидкости в FC1. В FC2 вместо этого использовали 86,3% полидиорганосилоксановую жидкость, которая имеет степень полимеризации 65 и содержит 80 мол.% метил додецил силоксановых групп, 20 мол.% метил 2-фенилпропила (полученного из [альфа]-метилстирол) силоксановых групп.

Тринадцать с половиной (13,5) частей указанного выше агента контроля пенообразования FC2 механически смешивали с 9 частями глицерилтристеарата от Oleon. FC2 и расплавленный глицерилтристеарат смешивали при 70°C. Глицерилтристеарат и полидиорганосилоксановая жидкость являются смешиваемыми и смесь имеет температуру плавления 62°C. Смесь глицерилтристеарата и FC2 и 4 частей 1% водного раствора Поликватерний-10 JR 30М катионного полимера медленно выливали в смеситель, где 73 части порошка сульфата натрия уже перемешивали. Смесь непрерывно перемешивали до получения гранулированного материала в виде частиц. Воду, содержавшуюся в данной гранулированной композиции для контроля пенообразования, удаляли в псевдоожиженном слое с использованием воздуха при 30°C.

Получали гранулированную композицию для контроля пенообразования.

Пример 3

Двенадцать с половиной (12,5) частей указанного выше агента контроля пенообразования FC2 механически смешивали с 7,5 частями глицерилтрибегената от Oleon. FC2 и расплавленный глицерилтристеарат смешивали при 70°C. Глицерилтрибегенат и полидиорганосилоксановая жидкость являются смешиваемыми, и смесь имела температуру плавления 65°C. Смесь глицерилтрибегената и FC2, и 5 частей 6,2% водного раствора сополимера РАМ/МАРТСАС, имеющего молекулярную массу 1100000 Да от Nalco, содержащую 88 частей полиакриламидных мономерных звеньев (РАМ) и 12 частей метакриламидопропилтриметиламмоний хлоридных мономерных звеньев (МАРТСАС), медленно выливали в смеситель, где 75 частей порошка сульфата натрия уже перемешивали. Смесь непрерывно перемешивали до получения гранулированного материала в виде частиц. Воду, содержавшуюся в данной гранулированной композиции для контроля пенообразования, удаляли в псевдоожиженном слое с использованием воздуха при 30°C.

Получали гранулированную композицию для контроля пенообразования.

Примеры 4-6

Тринадцать с половиной (13,5) частей по массе агента контроля пенообразования FC2 смешивали с 9 частями расплавленного глицерилтрибегената при 70°C. Смесь глицерилтрибегената и FC2 и 4,5 частей 1% водного раствора катионного полимера медленно выливали в смеситель, где 73,5 частей порошка сульфата натрия уже перемешивали. Смесь непрерывно перемешивали до получения гранулированного материала в виде частиц. Воду, содержавшуюся в данной гранулированной композиции для контроля пенообразования, удаляли в псевдоожиженном слое с использованием воздуха при 30°C. Получали гранулированные композиции для контроля пенообразования.

Катионные полимеры, которые использовали в Примерах 4-6, представляют собой:

Пример 4 - Поликватерний-10/JR 30М.

Пример 5 - Поликватерний-10/LR 30М, который представляет собой полимерную соль четвертичного аммония, образованную реакцией гидроксиэтил целлюлозы с триметил аммоний замещенным эпоксидом, и имеет молекулярную массу приблизительно 350000 и плотность заряда 0,7 мэкв/г.

Пример 6 - Поликватерний-10/JR 125, который представляет собой полимерную соль четвертичного аммония, образованную реакцией гидроксиэтил целлюлозы с триметил аммоний замещенным эпоксидом, и имеет молекулярную массу 80000 и плотность заряда 1,25 мэкв/г.

Сравнительный пример C1

Шестьдесят девять (69) частей цеолита, коммерчески доступного под названием цеолит А от Ineos, смешивали с приблизительно 8,5 частей глицерилмонобегената от Croda, приблизительно 13 частями FC2 и приблизительно 9,5 частями Поликватерний-10 раствор при 1%. Смесь получали путем механического смешивания силикона с расплавленным глицерилмонобегенатом при 80°C. Данную смесь и Поликватерний-10 водный раствор при 1% медленно выливали в смеситель, где уже присутствовал цеолит. Смесь непрерывно перемешивали до получения материала в виде частиц. Воду, содержавшуюся в гранулированном материале, удаляли в псевдоожиженном слое с использованием воздуха при 30°C.

Сравнительный пример С2