Жидкая или твердая моющая композиция с контролируемым пенообразованием для стирки тканей, способ стирки тканей и моющие частицы - RU2112784C1

Код документа: RU2112784C1

Чертежи

Описание

Изобретение относится к моющим препаратам для стирки белья. Более конкретно данное изобретение относится к моющим препаратам для стирки белья, содержащим смеси поверхностно-активных веществ (ПАВ) на основе алкилсульфатов и определенных полигидроксиамидов жирных кислот.

Способность моющих препаратов для стирки белья обеспечивать хорошую очистку большого числа пятен и загрязнений для большого количества тканей, которые могут составлять обычную загрузку прачечной, является очень важной характеристикой для оценки таких моющих средств. Смеси ПАВ из числа линейных алкилбензолсульфонатов (ЛАС) и ПАВ из числа алкилбензолсульфатов (АС) использовались в гранулированных моющих препаратах с высокой эффективностью общей очистки белья как в холодной, так и в горячей воде. ПАВ из числа ЛАС часто использовались из-за их способности обеспечивать высокую степень очистки от жирных и масляных пятен. Желательна смесь ЛАС и АС, поскольку эти ПАВ обеспечивают прекрасную очистку от жира и масла с помощью ЛАС (наряду с хорошей очисткой широкого спектра пятен) с прекрасным удалением частичного загрязнения с помощью ПАВ из числа АС. Так как ПАВ из числа АС легко доступны из возобновляемых источников, они желательны для создания моющего препарата, который обеспечивает сравнимую или улучшенную очистку, где ЛАС были бы или частично или полностью заменены ПАВ, которые могут быть легко получены из природных, возобновляемых, не нефтяных сырьевых материалов.

Также было бы желательным, чтобы эффективно сочетались некоторые ПАВ из числа АС в высокоэффективных моющих жидких средствах для того, чтобы извлечь пользу из их хорошей способности к общей очистке, в частности их прекрасной способности очищать от частичных загрязнений. Несмотря на то, что ПАВ из числа алкилсульфатов с низкой алкильной цепочкой могут быть легко введены в мягкие жидкие моющие средства, специалисты в этой области испытывали затруднения при введении в жидкие моющие средства ПАВ на основе алкилсульфатов, содержащих в алкильной части 14 и более атомов углерода. Именно эти ПАВ с длинными цепочками предпочтительны, главным образом, для стирки белья и в других случаях очистки тканей.

Кроме того, для гранулированных моющих средств было бы желательно повысить растворимость и разжижение ПАВ из числа алкилсульфатов в водных растворах, особенно тех алкилсульфатов, которые содержат алкильные цепочки с 14 и более атомами углерода.

Данное изобретение обеспечивает получение моющих препаратов, которые содержат алкилсульфаты и которые могут иметь пониженную или ограниченную концентрацию ЛАС, давая при этом прекрасную общую очистку, включая очистку жиро-масляных пятен. Это изобретение обеспечивает создание моющих препаратов, которые могут иметь гранулированную форму, и, кроме того, создание моющих препаратов, которые могут быть жидкими, содержащими ПАВ из числа C≥14-алкилсульфатов. Включение полигидроксиамидов жирных кислот в гранулированные моющие препараты может повысить растворимость и разжижение ПАВ из числа алкилсульфатов в водных растворах.

Изобретение дополнительно включает новые моющие частицы для получения алкилсульфата и ПАВ на основе полигидроксиамидов жирной кислоты в гранулированной форме, где моющие частицы содержат смесь двух ПАВ и третий ингредиент для дополнительного усиления разжижения в водном растворе. Такие моющие частицы являются выгодными из-за того, что они создают улучшенные средства для введения полигидроксиамида жирной кислоты в рецептуры гранулированного моющего средства в невязкой форме, не прибегая к применению существенных количеств инертных и поэтому отрицательно влияющих на стоимость ингредиентов. Обычно полигидроксиамиды жирных кислот обладают клейкими или липкими свойствами, которые нежелательны для гранулированных рецептур. Более того, такие моющие частицы могут обладать улучшенной способностью к разжижению в водных растворах, в частности в автоматических стиральных машинах.

В материалах предшествующего уровня техники описаны различные полигидроксиамиды жирных кислот. Например, N-ацил, N-метилглюкамиды представлены в работах "Термотропические свойства жидкость / кристалл некоторых углеводородных амфифилитов с разветвленной цепью" (J.M. Goodby, M.A. Marcus, E. Chin, P. L. Finn. - Liguid Crystals. - 1988, Vol., 3, N 11. - P. 1569 - 1581) и "Молекулярная и кристаллическая структура неионного моющего средства: нонаноил-N-метилглюкамида" (A. Muller - Fahrnow, V. Zabel, M. Steifa, P. Hilgenfeld. , - J. Chem. Soc. Chem. Com. - 1986. - P. 1573 - 1574). Использование N-алкилполигилроксиамидных ПАВ представляло существенный интерес в биохимии, например при разложении (диссоциации) биохимических мембран. Смотри, например, статью "N-D-Глюко-N-метилалканамидные соединения - новый класс неионных дисперсантов для биохимических мембран" (J. E.K. Hildreth. - Biochem. J. 1982. - Vol. 27. - P. 363 - 366).

Также обсуждалось использование N-алкилглюкамидов в моющих препаратах. Патент США 2965576 (E.R. Wilson, 20 декабря 1960) и Патент Великобритании 809060 (Thomas Hedley and Co. Ltd, 18 февраля 1959) относятся к моющим препаратам, включающим N-метилглюкамид, добавляемый в качестве низкотемпературного средства для повышения образования пены. Эти соединения включают N-ацильные радикалы жирных кислот с высокоразветвленными цепочками, содержащими 10 - 14 атомов углерода. Такие препараты могут также содержать вспомогательные материалы, например фосфаты щелочных металлов, силикаты щелочных металлов, сульфаты и карбонаты. Также обычно указывается, что для придания препарату желаемых свойств могут быть включены в его состав дополнительные компоненты, например флуоресцирующие красители, отбеливатели, отдушки и др.

Патент США 2703798 (A.M. Schwartz, 8 марта 1955) относится к водным моющим препаратам, содержащим продукт реакции конденсации N-алкилклюкамина и алифатического эфира жирной кислоты. Продукт такой реакции, как указывается, должен быть использован в водных моющих препаратах без дополнительной очистки. Также известно, что приготовление сернокислых эфиров ацилированных глюкаминов описано в патенте США 2717894 (A.M. Schwartz, 13 сентября 1955).

PCT Международная патентная заявка WO 83/04412, опубликованная 22 декабря 1983 г. (J. Aildreth) относится к амфифильным соединениям, содержащим полигидроксильные алифатические группы, которые могут быть использованы в различных целях, включая использование в качестве ПАВ в косметических средствах, лекарствах, шампунях, лосьонах и глазных мазях, в качестве эмульгаторов и дисперсантов для медикаментов и в биохимии для солюбилизации мембран, целых клеток или других образцов тканей, а также при приготовлении липосом. Включенные в это открытие соединения имеют формулу RICON(R)CH2RII и RII CON(R)RI, где R представляет собой атом водорода или органический заместитель, RI представляет собой алифатическую углеводородную группу, по меньшей мере с тремя атомами углерода, а RII - остаток альдозы.

Европейский патент 0285768 (H. Kelkenberg и др., 12 октября 1988) относится к использованию N-полигидроксиалкиламидов жирных кислот в качестве загустителей в водных моющих системах. В их число входят амиды формулы R1C(O)N(X)R2, где R1 представляет собой C1-C17-алкил, предпочтительно C7-C17-алкил; R2 представляет собой атом водорода, C1-C18-алкил, предпочтительно C1-C6-алкил, или алкиленоксид, а X - полигидроксиалкил, имеющий от 4 до 7 атомов углерода, например N-метилглюкамид кокосовой жирной кислоты. Загущающие свойства амидов особенно подходят для использования в системах жидких ПАВ, содержащих парафиновые сульфонаты, хотя системы водных ПАВ могут содержать и другие анионные ПАВ, такие как алкиларилсульфонаты, олефиновые сульфонаты, соли полуэфиров сульфоянтарной кислоты и эфиры сульфонатов с жирными спиртами, а также неионные ПАВ, такие как полигликолевый эфир жирного спирта, алкилфенолполигликолевый эфир, полигликолевый эфир жирной кислоты, смешанные полипропиленоксидполиэтиленоксидные полимеры и др. В качестве примеров приведены рецептуры шампуней, содержащие парафиновый сульфонат (N-метилглюкамид кокосовой жирной кислоты), неионное ПАВ. В дополнение к свойствам загустителя N-полигидроксиамиды жирных кислот, как указывается, обладают превосходной накожной толерантностью.

Патент США 2982737 (Boettner и др., 2 мая 1961) относится к моющим брикетам, содержащим мочевину, неионное ПАВ - лаурилсульфат натрия, и N-ацилглюкамидное неионное ПАВ, которое выбирается из числа N-метил, N-сорбитиллаурамида и N-метил, N-сорбитилмиристамида.

Другие глюкамидные ПАВ описаны, например, в DT 2226872 (H.W. Eckert и др., 20 декабря 1973), который относится к моющим препаратам, содержащим один или боле ПАВ и основную соль, выбираемую из числа полимерных фосфатов, изолирующие агенты и промывные щелочи с улучшенными свойствами за счет добавления N-ацилполигидроксиалкиламина формулы R1 C(O)N(R2)CH2(CHOH)n-CH2OH, где R1 представляет собой C1-C3-алкил, R2 представляет собой C10-C22-алкил и n принимает значения 3 или 4. N-Ацилполигидроксиалкиламин добавляется в качестве средства для суспендирования загрязнений.

Патент США 3654166 (H.W. Eckert и др., 4 апреля 1972) относится к моющим препаратам, содержащим, по меньшей мере, одно ПАВ, выбираемое из числа анионных, цвитерионных и неионных ПАВ, и, в качестве смягчителя для ткани, N-ацил, N-алкилполгидроксиалкильные соединения формулы R1N(Z)C(O)R2, где R1 представляет собой C10-C22-алкил, R2 представляет собой C7-C21-алкил, а R1 и R2 в сумме содержат 23 - 39 атомов углерода, а Z представляет собой полигидроксиалкил, который может иметь формулы -CH2(CHOH)mCH2OH, где m принимает значения 3 или 4.

Патент США 4021539 (H. Molleru и др., 3 мая 1977) относится к косметическим препаратам для кожи, содержащим N-полигидроксиалкиламины, в которые входят соединения формулы R1N(R)CH(CHOH)mR2, где R1 представляет собой атом водорода, низший алкил, низший гидроксиалкил или аминоалкил, а также гетероциклический аминоалкил, а R принимает те же значения, но оба они не могут быть атомами водорода, и R2 представляет собой CH2OH или COOH.

Французский патент 1360018 (Commercial Solvent Corporation, 26 апреля 1963) относится к растворам формальдегида, стабилизированного по полимеризации путем добавления амидов формулы RC(O)N(R1)G, где R представляет собой остаток карбоновой кислоты, содержащий, по меньшей мере, 7 атомов углерода, R1 представляет собой атом водорода или низший алкил, а G - глицидный остаток, содержащий, по меньшей мере, 5 атомов углерода.

Патент Германии 1261861 (A. Heins, 29 февраля 1968) относится к производным глютамина, используемым в качестве смачивателей и дисперсантов, формулы N(R)(R1)(R2), где R представляет сахарный остаток глюкамина, R1 представляет собой C10-C20-алкил, а R2 - C1-C5-ацил.

В патенте Великобритании 745036 (Atlas Powder Company, 15 февраля 1956) описаны гетероциклические амиды и эфиры карбоновых кислот, которые, как указывается, полезны в качестве химических интермедиатов, эмульгаторов, смачивателей, дисперсантов, смягчителей для тканей и др. Эти соединения имеют формулу N(R)(R1)C(O)R2, где R представляет собой остаток ангидридного гексанпентола или его эфира с карбоновой кислотой, R1 - моновалентный углеводородный остаток, и -C(O)R2 представляет собой ацильный остаток карбоновой кислоты, содержащей 2 - 25 атомов углерода.

В патенте США 3312627 (D.T.Hooker, 4 апреля 1967) описываются твердые туалетные мыла, которые практически не содержат анионных моющих средств и щелочных базовых материалов и которые содержат литиевое мыло на основе определенных жирных кислот, неионное ПАВ, выбираемое из числа определенных пропиленоксид-этилендиамин-этиленоксидного конденсата, пропиленоксид-пропиленгликоль-этиленоксидных конденсатов и полимеризованного этиленгликоля, и также содержат неионный мылопенящий компонент, который может включать полигидроксиамид формулы RC(O)NR1(R2), где фрагмент RC(O) содержит приблизительно от 10 до 14 атомов углерода, R1 и R2 (каждый) представляет собой атом водорода или C1-C6-алкил, причем эти алкильные группы в сумме содержат от 2 до приблизительно 7 атомов углерода, а общее количество замещенных гидроксильных групп составляет 2 - 6. В значительной степени аналогичное открытие содержится в патенте США 3312626 (D.T. Hooker, 4 апреля 1967).

Краткое описание изобретения.

В первом воплощении данное изобретение обеспечивает создание низкопенного моющего средства для стирки, которое используется для очистки тканей в автоматических стиральных машинах, причем это

средство включает:

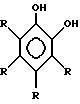

(a) по меньшей мере, около 1 мас.% полигидроксиамида жирной кислоты формулы

где R1 представляет собой атом водорода, C1-C4-углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил, или их смесь, R2 представляет собой C5-C31-углеводородный остаток, а Z представляет собой полигидроксиуглеводородный остаток, содержащий линейную углеводородную цепочку с, по меньшей мере, 3 гидроксильными группами, непосредственно присоединенными к цепочке, или его алкоксильное производное;

(b) по меньшей мере, около 1 мас.% алкилсульфатного ПАВ;

(c) средство для подавления пенообразования в количестве, достаточном для контроля за пенообразованием, предпочтительно выбираемое из группы, включающей монокарбоновые жирные кислоты и их соли, силиконовый пеногаситель, ди(щелочной металл) моностеарилалкилфосфаты или фосфатные эфиры, углеводородный пеногаситель и их смеси;

где массовое соотношение амида жирной кислоты и алкилсульфатного ПАВ составляет от приблизительно 1 : 10 до приблизительно 10 : 1, предпочтительно приблизительно от 1 : 6 до 6 : 1, более предпочтительно приблизительно от 1 : 4 до 3 : 1, наиболее предпочтительно от 1 : 4 до 1 : 1.

Другое

воплощение данного изобретения обеспечивает создание моющих препаратов, содержащих алкилсульфатные ПАВ и полигидроксиамид жирной кислоты, где массовое соотношение алкилсульфата и полигидроксиамида

жирной кислоты составляет приблизительно от 1,25 : 1 до 6 : 1, предпочтительно от 1,25 : 1 до 4 : 1, более предпочтительно от 1,25 : 1,0, причем полигидроксиамид жирной кислоты имеет формулу

где R1 представляет собой метил, R2 представляет собой C9-C17-алкил или алкенил, и Z - глицитил, являющийся производным восстанавливающегося сахара, или его алкоксилированное производное.

В соответствии с еще одним воплощением данного

изобретения предлагается жидкий моющий препарат, содержащий:

(a) по меньшей мере 1 мас.% полигидроксиамида жирной кислоты формулы

где R1 представляет собой атом водорода, C1-C4-углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил или их смесь; R2 представляет собой C5-C31-углеводородный остаток, а Z является полигидроксиуглеводородным остатком, содержащим линейную углеводородную цепочку с, по меньшей мере, 3 гидроксильными группами, или его алкоксильное производное;

(b) по меньшей мере, около 1 мас.% C≥14-алкилсульфатного ПАВ;

(c) жидкий носитель,

при этом в вышеуказанном препарате массовое соотношение полигидроксиамида жирной кислоты и высшего алкилсульфатного ПАВ составляет приблизительно от 1 : 10 до 10 : 1, предпочтительно приблизительно от 1 : 6 до 6 : 1, более предпочтительно приблизительно от 1 : 4 до 3 : 1, наиболее предпочтительно от 1 : 4 до 1 : 1.

В соответствии с еще одним воплощением данного

изобретения предлагаются моющие частицы, полезные для применения в гранулированных моющих препаратах, причем вышеуказанные моющие частицы содержат тщательно перемешанные смеси:

(a)

приблизительно от 5 до 90% (предпочтительно 50 мас.%) полигидроксиамидов жирных кислот формулы

где R1 представляет собой атом водорода, C1-C4-углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил или их смесь, R2 представляет собой C5-C31-углеводородный остаток, а Z является полигидроксиуглеводородным остатком, содержащим линейную углеводородную цепочку с, по меньшей мере, 3 гидроксильными группами, или его алкоксипроизводное;

(b) приблизительно от 10% (предпочтительно 50%) до 95 мас.% алкилсульфатного ПАВ;

причем соотношение (b) : (a) составляет от 20 : 1 до 1 : 1.

Детальное описание изобретения.

В соответствии с одним из воплощений данное изобретение обеспечивает создание моющего препарата для стирки, рекомендуемого для очистки тканей в

автоматических стиральных машинах, при этом вышеуказанный препарат содержит:

(a) по меньшей мере, около 1 мас.% полигидроксиамида жирной кислоты формулы

где R1 представляет собой атом водорода, C1- C4 - углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил, или их смесь, R2 представляет собой C5-C31 - углеводородный остаток, а Z представляет собой полигидроксиуглеводородный остаток, содержащий линейную углеводородную цепочку с, по меньшей мере, 3 гидроксильными группами, непосредственно присоединенными к цепочке, или его алкоксильное производное:

(b) по меньшей мере, около 1 мас.% алкилсульфатного ПАВ;

(c) средство для подавления пенообразования в количестве, достаточном для подавления пены, предпочтительно выбираемое из группы, включающей монокарбоновые жирные кислоты и их соли, силиконовый пеногаситель, ди(щелочной металл) моностеарилалкилфосфаты, фосфатные эфиры, углеводородный пеногаситель и их смеси;

где массовое отношение амида жирной кислоты к алкилсульфатному ПАВ составляет от приблизительно 1:10 до приблизительно 10:1, предпочтительно приблизительно от 1:6 до 6:1, более предпочтительно приблизительно от 1:4 до 3: 1, наиболее предпочтительно от 1:4 до 1:1.

Алкилсульфатное ПАВ.

В препаратах будет содержаться, по меньшей мере, около 1 мас.%, предпочтительно приблизительно от 3 до 50%, более предпочтительно приблизительно от 5 до 30% алкилсульфатного ПАВ.

Алкилсульфатные ПАВ хорошо известны в данной области. Алкилсульфатные ПАВ представляют собой водорастворимые соли или кислоты формулы ROSO3M, где R представляет собой углеводородный остаток, содержащий 10 и более атомов углерода, предпочтительно 10 - 24 атома углерода, предпочтительно алкил или гидроксиалкил, содержащий C10-C20 - алкильную компоненту, более предпочтительно C14-C18 - алкил или гидроксиалкил, а M представляет собой атом водорода или катион, например катион щелочного металла (например, натрия, калия, лития) или аммоний или замещенный аммоний (например, метил-, диметил- или триметиламмонийные катионы) и четвертичные аммонийные катионы, такие как тетраметиламмоний и диметилпиперидиний катионы и четвертичные аммонийные катионы, производные таких алканоламинов, как этиламин, диэтиламин и триэтиламин и их смеси, и др. В общем случае, алкильные группы, содержащие 14 и более атомов углерода предпочтительны для моющих препаратов, которые должны использоваться для стирки белья. Обычно для использования при стирке (например, для использования в автоматических стиральных машинах) предпочтительны алкильные группы с 12 - 16 атомами углерода, алкильные группы с 14 - 16 атомами углерода предпочтительны для стирки при низких температурах (например, при температуре ниже 50oC), а алкильные группы с 16 - 18 атомами углерода предпочтительны для более высоких температур (например, для температур выше 50o C).

ПАВ на основе полигидроксиамидов жирных кислот.

Предлагаемые препараты будут содержать, по меньшей мере, около 1%, обычно приблизительно от 3 до 50%,предпочтительно приблизительно от 3 до 30% ПАВ на основе полигидроксиамидов жирных кислот, которые описаны ниже.

ПАВ на основе полигидроксиамидов жирных кислот являются одним из компонентов данного

изобретения и включают соединения формулы

где R1 представляет собой атом водорода, C1- C4 - углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил или их смеси, предпочтительно C1-C4-алкил, более предпочтительно C1 -C2-алкил, наиболее предпочтительно C1-алкил (т.е. метил);

R2 представляет собой C5-C31- углеводородный остаток, предпочтительно линейный C7- C19 - алкил или алкенил, более предпочтительно линейные C9-C17-алкил или алкенил, и наиболее предпочтительно линейные C11-C17 - алкил или алкенил, или их смеси, а Z представляет собой полигидроксиуглеводородные группы с линейной углеводородной цепочкой, содержащей, по меньшей мере, 3 гидроксильные группы, непосредственно связанные с углеводородной цепью, или их алкоксипроизводное (предпочтительно этоксилированное или пропоксилированное). Предпочтительно Z будет представлять собой остаток сахара, восстанавливающегося реакцией аминирования, более предпочтительно Z является глицитилом. Приемлемыми восстанавливающимися сахарами являются глюкоза, фруктоза, мальтоза, лактоза, галактоза, манноза и ксилоза. В качестве сырья могут быть использованы кукурузная патока с высоким содержанием декстрозы, кукурузная патока с высоким содержанием фруктозы и кукурузная патока с высоким содержанием маннозы, а также перечисленные выше отдельные сахара. Такие кукурузные патоки могут быть смеси компонентов сахара для заместителя Z. Должно быть интересным то, что никоим образом не следует исключать другие подходящие в качестве сырья материалы. Заместитель Z предпочтительно будет выбираться из группы, включающей -CH2(CHOH)nCH2OH, -CH(CH2OH)(CHOH)n-1 CH2OH, -CH2(CHOH)2(CHOR')(CHOH)CH2OH, где n принимает целые значения от 3 до 5 включительно, а R' представляет собой атом водорода или циклический, или алифатический моносахарид и его алкоксильные производные. Наиболее предпочтительным является глицитильный остаток, где n = 4, предпочтительно -CH2(CHOH)4CH2OH.

В формуле (1) R1, например, может представлять собой N-метил, N-этил, N-пропил-, N-изопропил-, N-бутил-, N-2-гидроксиэтил- или N-2-гидроксипропил.

Фрагмент R2CON < может быть, например, фрагментом амидов кокосовой, стеариновой, олеиновой, лауриновой, миристиновой, пальмитиновой, капроновой кислот, жирных кислот и др.

Заместитель Z может представлять собой 1-деоксиглицитил, 2-деоксифруктитил, 1-деоксималтитил, 1-деоксигалоктитил, 1-деоксиманнитил, 1-деоксимальтотриотитил и др.

Методы получения полигидроксиамидов жирных кислот известны. В общем случае они могут быть получены реакцией алкиламина с восстанавливающимися сахаром в восстановительной реакции аминирования с образованием соответствующего N-алкилполигидроксиамина, а затем взаимодействием N-алкилполигидроксиамина с жирным алифатическим эфиром или триглицеридом с образованием в результате реакции конденсации/амидирования N-алкил-N-полигидроскиамида жирной кислоты. Способы получения препаратов, содержащих полигидроксиамиды жирных кислот, раскрыты, например, в заявке Великобритании 809060 (Thomas Hedley and Co., Ltd., 18 февраля 1959), патенте США 2965578 (E.R. Wilson, 20 декабря 1960), патенте США 2703798 (A.M. Schwartz, 8 марта 1955) и в патенте США 1985424 (Piggott, 24 декабря 1934), каждый из которых включен в описание в качестве справочного материала.

В одном из способов получения N-алкил- или N-гидроксиалкил-, N-деоксиглицитиламидов жирных кислот, где глицитильная компонента является производной глюкозы и N-алкил- или N-гидроксиалкильные фрагменты представляют собой N-метил-, N-этил, N-пропил-, N-бутил, N-гидроксиэтил- или N-гидроксипропил, продукт получают реакцией N-алкил- или N-гидроксиалкилглюкамида с жирным эфиром, выбираемым из числа жирных метиловых эфиров, жирных этиловых эфиров, и жирных триглицеридов в присутствии катализатора, выбираемого из группы, состоящей из трилитийфосфата, тринатрийфосфата, трикалийфосфата, тетранатрийпирофосфата, пентакалийтрипирофосфата, гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, карбоната лития, карбоната натрия, карбоната калия, динатрий тартрата, натрий/калий тартрата, тринатрийцитрата, трикалий цитрата, основных силикатов натрия, основных силикатов калия, основных алюмосиликатов натрия и основных алюмосиликатов калия, а также их смесей. Количество катализатора предпочтительно составляет приблизительно от 0,5 до 50 мол.%, более предпочтительно приблизительно от 2,0 до 10 мол.% из расчета на молекулярную массу N-алкил- или N-гидроксиалкилглюкамида. Реакцию предпочтительно проводят при температуре приблизительно от 138 до 170oC в течение обычно 20 - 90 мин. Когда в реакционной смеси в качестве источника жирного эфира используется триглицерид, реакция также предпочтительно осуществляется с использованием приблизительно от 1 до 10 мас.% переносчика фазы из расчета на общую массу реакционной смеси, который выбирается из числа полиэтоксилатов насыщенных жирных спиртов, алкилполигликозидов, линейных ПАВ на основе глюкамида, и их смеси.

Предпочтительно процесс проводят следующим образом:

(а) предварительное нагревание жирного эфира приблизительно от 138 до 170oC;

(б) добавление N-алкил- или

N-гидроксиалкилглюкамида к нагретому эфиру жирной кислоты и перемешивание до образования двухфазной смеси жидкость/жидкость;

(в) смешение катализатора с реакционной смесью;

(г)

перемешивание в течение определенного времени.

Также к реакционной смеси добавляют предпочтительно от приблизительно 2% до приблизительно 20% предварительно полученного амида N-алкил(линейный)/N-гидроксиалкил-N-глюкоил(линейный) жирной кислоты из расчета на массу реагентов в качестве фазового переносчика, если жирный эфир представляет собой триглицерид. Это приводит к "затравке" реакции и к увеличению ее скорости. Подробное описание методики представлено в экспериментальной част.

Используемый в данной заявке полигидроксиамид "жирной кислоты" также дает определенные преимущества специалисту по рецептурам моющих средств, поскольку они могут быть получены целиком или частично из природных, возобновляемых нефтяных источников и способны разлагаться. Они также обладают низкой токсичностью для водных организмов.

Следует также помнить, что наряду с полигидроксиламидами жирных кислот формулы (1), по методу, используемому для их получения, обычно одновременно наблюдается образование некоторых количеств нелетучего жидкого продукта, такого как эфироамиды или циклические полигидроксиамиды жирных кислот. Количество таких побочных продуктов будет изменяться в зависимости от реагентов и условий проведения реакции. Предпочтительно полигидроксиамид жирной кислоты, вводимый в состав описываемых моющих препаратов, будет образовываться в такой форме, что содержащая его рецептура, добавляемая к моющему средству, будет включать менее 4% циклического полигидроксиамида жирной кислоты. Преимущества предпочтительных способов, описанных выше, состоят в том, что они обеспечивают более низкое содержание побочных продуктов, включая и такие побочные циклические амиды.

Пеногасители. Как обсуждалось выше, в препараты данного изобретения могут быть введены соединения для уменьшения или подавления образования пены. Введение таких материалов, которые в дальнейшем называются "пеногасителями", является желательным, так как ПАВ на основе полигидроксиамидов жирных кислот могут повышать стабильность пены в моющих препаратах. Пеногасители могут иметь особенное значение, когда в моющие препараты входит относительно высокое количество пенообразующих ПАВ в сочетании с ПАВ на основе полигидроксиамидов жирных кислот. Пеногасители особенно желательны для препаратов, предназначенных для использования в автоматических стиральных машинах с фронтальной загрузкой. Эти машины обычно отличаются наличием барабана для загрузки белья и воды, которые имеют горизонтальные оси и вращаются вокруг этих осей. Этот тип перемешивания может привести к высокому пенообразованию и, следовательно, к уменьшению качества очистку. Использование пеногасителей может также иметь особое значение при стирке в горячей воде и при высоком содержании ПАВ.

В предлагаемых препаратах в качестве пеногасителей может быть использовано большое число материалов. Такие пеногасители хорошо известны квалифицированным в этой области специалистам. Они в основном описаны в книге "Kirk Othmer Encyclopedia of chemical Technology 3 изд., том. 7 стр. 430 - 447 (John Villy and Sons Jnc., 1979). Одну из категорий пеногасителей, представляющих особый интерес, составляют монокарбоновые жирные кислоты и их растворимые соли. Эти материалы описаны в патенте США 2954347 (Wayne J.J., 27 сентября 1960). Монокарбоновые жирные кислоты и их соли, используемые в качестве пеногасителя, обычно содержат углеводородные цепочки с 10 - 24 атомами углерода. Подходящими солями являются соли щелочных металлов, такие как соли натрия, калия, лития, аммонийные и алканоламмониевые соли. Эти материалы являются предпочтительным типом пеногасителей для моющих препаратов.

Рецептуры моющих средств могут также содержать пеногасители, не являющиеся ПАВ. Они включают, например, следующий список: высокомолекулярные углеводороды, такие как парафин и галогензамещенный парафин, эфиры жирных кислот (например, триглицериды жирных кислот), эфиры жирных кислот и одноатомных спиртов, C18-C40-алифатические кетоны (например, среарон) и др. Другие пеногасители представляют собой N-алкилированные аминотриазины, такие как тригексаалкиламин- или дитетраалкилдиаминохлортриазины, которые являются продуктами реакции цианурхлорида с двумя или тремя молями первичного или вторичного амина, содержащими 1 - 24 атома углерода, пропиленоксид и моностеарилфосфаты, такие как фосфорные эфиры моностеаринового спирта (например, моностеарил-ди(щелочной металл; натрий, калий, литий) фосфат или моностеарил-ди(щелочной металл: калий, натрий, литий)фосфорный эфир). Углеводороды, такие как парафин и галогензамещенный парафин, могут быть использованы в жидкой форме. Жидкие углеводороды будут жидкими при комнатной температуре и при атмосферном давлении и будут иметь точку текучести в интервале приблизительно от 40 до 50oC, а минимальную точку кипения - не менее приблизительно 110oC (давление атмосферное). Также известно использование восковых углеводородов, имеющих предпочтительно точку плавления ниже приблизительно 100oC. Углеводороды являются предпочтительным типом пеногасителей для моющих средств. Углеводородные пеногасители описаны, например, в патенте США 4265779 (Gandolfo и др. 5 мая 1981). Следовательно, в число углеводородов входят алифатические, алициклические, ароматические и гетероциклические насыщенные углеводороды, имеющие приблизительно от 12 до 70 атомов углерода. Используемое при обсуждении пеногасителей понятие "парафин" фактически означает смеси истинных парафинов и циклических углеводородов.

Другой предпочтительной категорией пеногасителей, не являющихся ПАВ, являются силиконовые пеногасители. Эта категория пеногасителей включает органические полисилоксановые масла, такие как полидиметилсилоксаны, дисперсии или эмульсии органических полисилоксановых масел или полимеров, и сочетания органических полисилоксанов с частицами двуокиси кремния, где полиорганосилоксан хемосорбирован расплавлением на двуокиси кремния. Силиконовые пеногасители хорошо известны в данной области и, например, раскрыты в патенте США 4265779 (Gondolfo и др. , 5 мая 1981) и в Европейской заявке 89307851.9 (Starch M.S., 7 февраля 1990).

Другие силиконовые пеногасители раскрыты в патенте США 3455839, который относится к препаратам и способам разрушения пены в водных растворах путем введения в них небольших количеств полидиметилсилоксановых жидкостей.

Смеси силоксана и силилированной двуокиси кремния описаны, например, в патенте Германии 2124525. Силиконовые пеногасители и средства, контролирующие пенообразование в гранулированных моющих препаратах, раскрыты в патенте США 3933672 (Bartolotta и др.) и патенте США 4652392 (Baginski и др., 24 марта 1987).

Примерами пеногасителей для использования в данном изобретении являются

средства для контроля за пенообразованием в количестве, необходимом для подавления пены, в особенности средства, включающие:

(i) полидиметилсилоксановую жидкость, имеющую вязкость

приблизительно от 20 до 1500 сСт при 25oC;

(ii) приблизительно от 5 до 50 мас.ч. (на 100 мас.ч.ii) силиконового полимера, содержащего фрагменты (CH3)3SiO1/2 и SiO2 в соотношении (CH3)3SiO1/2 к SiO2 от приблизительно 0,6:1 до 1,2:1; и

(iii) приблизительно от 1 до 20 мас.ч. твердого

силикагеля на 100 мас.ч. (i).

Для любых моющих препаратов, рекомендуемых для использования в автоматических стиральных машинах, образование пены должно быть таким, чтобы пена не вытекала из стиральной машины. Пеногасители, если они используются, должны присутствовать в количестве, необходимом для подавления пены. Под "количеством, необходимым для подавления пены", понимают то, что специалист по рецептурам моющих средств может выбрать такое количество средства, контролирующего пенообразование, которое будет в достаточной степени контролировать образование пены, что приводит к получению малопенных препаратов для стирки белья, предназначенных для использования в автоматических стиральных машинах. Количество контролируемой пены будет изменяться в зависимости от выбранных ПАВ. Например, с высокопенными ПАВ для достижения желаемого уровня подавления пены используется относительно большее количество средства, регулирующего пенообразование, чем с ПАВ, образующими меньше пены. В общем случае, в малопенные моющие препараты должно быть введено достаточное количество пеногасителя для того, чтобы пена, образующаяся во время цикла стирки в автоматической стиральной машине (т.е. при перемешивании моющего средства в водном растворе при установленных температуре стирки и концентрации), не превышала 75% свободного объема загрузочного барабана стиральной машины, предпочтительно пена не должна превышать приблизительно 50% вышеуказанного объема, когда этот свободный объем определяется как разность между объемом барабана и объемом, занимаемым водой с бельем.

Если в качестве таких пеногасителей используются монокарбоновые жирные кислоты или их соли, то они обычно присутствуют в количестве приблизительно до 5 мас.% от массы моющего препарата. Предпочтительно используется приблизительно от 0,5 до 3% пеногасителя на основе жирных монокарбоксилатов. Силиконовые пеногасители используются в количестве до 2 мас.% от массы препарата, хотя возможно добавление и большего количества. Такой верхний предел является практически неизбежным, так как, главным образом, связан с необходимостью поддержания низких цен и с эффективностью низких количеств пеногасителя. Предпочтительно используется приблизительно от 0,01 до 1% силиконового пеногасителя, более предпочтительно приблизительно от 0,25 до 0,5%. В данном описании в это количество входит и любое количество двуокиси кремния, которая может быть использовано в сочетании с полиорганосилоксаном, а также любые количества добавочных материалов, использование которых допустимо. Моностеарилфосфаты обычно используются в количестве приблизительно от 0,1 до 2 мас.% от массы препарата.

Углеводородные пеногасители обычно используются в количестве от 0,01 до 5,0%, хотя допустимо и более высокое содержание.

Моющий препарат может содержать дополнительно вспомогательное ПАВ, которое состоит из анионных и неионных ПАВ, отличных от описанных выше алкилсульфатов и полигидроксиамидов жирных кислот, и другие типы ПАВ.

Такие вспомогательные ПАВ, если они присутствуют, обычно содержатся в количестве менее 1% от массы моющего препарата, предпочтительно приблизительно от 3 до 30%.

Некоторые виды вспомогательных ПАВ, если они используются в предлагаемых препаратах, могут обеспечивать дополнительное улучшение очищающих характеристик. В такие вспомогательные ПАВ входят сульфонаты алкиловых эфиров (предпочтительно сульфонаты метиловых эфиров) и их смеси. Предпочтительно массовое соотношение полигидроксиамидов жирных кислот и таких вспомогательных ПАВ составляет приблизительно от 1:10 до 10:1, более предпочтительно от 5:1 до 1:5, и наиболее предпочтительно приблизительно от 1:4 до 4:1.

Без ограничения для изобретения другими вспомогательными ПАВ, которые могут быть введены в данные препараты, являются сульфонаты парафина, алкилбензолсульфонаты, алкилполигликозиды (в частности, алкилполиглюкозиды) и алкилфенилалкоксилаты.

Вспомогательные ПАВ, которые могут быть использованы, более подробно обсуждаются ниже.

Вспомогательные анионные ПАВ.

ПАВ на основе сульфонатов алкиловых эфиров, используемых в данном изобретении, включают линейные эфиры C8- C20-карбоновых кислот (т.е. жирных кислот), которые подвергаются газообразным SO3 в соответствии с методикой, приведенной в журнале " The Jousnal of the American Oil Chemists Society. , 52, 1975. 323 - 324. Предлагаемыми исходными соединениями являются природные жирные соединения, получаемые из жиров, пальмового и кокосового масел и др.

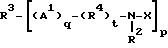

Предпочтительный ПАВ на основе сульфоната алкилового эфира, в особенности

для применения при стирке, включает ПАВ на основе сульфонатов алкиловых эфиров формулы

где R3 представляет собой C8-C20 -углеводородный остаток, предпочтительно алкильный, или их сочетание, R4 представляет собой C1- C6 -углеводородный остаток, предпочтительно алкильный или их сочетание; а М является катионом, который образует водорастворимые соли с сульфатом алкилового эфира. Подходящие солеобразующие катионы включают катионы таких металлов, как натрий, калий, литий, а также незамещенный или замещенный аммонийный катион, например тетраметиламмоний или диметилпиридиний, и катионы, производные алканоламинов, например моноэтаноламина, диэтаноламина и триэтаноламина. Предпочтительно, R3 представляет собой C10-C16 - алкил, а R4 -метил, этил или изопропил. Особенно предпочтительны сульфонаты метилового эфира, в которых R3 представляет собой C14-C16 -алкил.

ПАВ на основе сульфатов алкилэтоксилатов являются растворимыми в воде солями или кислотами формулы RO(Am)SO3M, где R представляет собой незамещенный C10-C24 -алкил или гидроксиалкил, содержащий в алкильной части 10 - 24 атома углерода, предпочтительно C12-C20-алкил или гидроксиалкил, более предпочтительно C12-C18 - алкил или гидроксиалкил, А представляет собой этокси- или пропоксигруппу, а m принимает значения больше 0, обычно приблизительно между 0,5 и 6, более предпочтительно приблизительно между 0,5 и 3, М является атомом водорода или катионом, который может быть, например, катионами металла (например, катионом натрия, калия, лития, кальция, магния и др.), аммонийным или замещенным аммонийным катионом. Сульфонаты алкилэтоксилатов, а также сульфаты алкилпропоксилатов предполагаются в данном изобретении. Конкретные примеры замещенных аммонийных катионов составляют метил-, диметил-, триметиламмоний, диметилпиперидинийкатион, катионы, производные алканоламинов, например моноэтаноламина, диэтаноламина, триэтаноламина, а также их смеси. Примерами таких ПАВ являются сульфат C12-C18-алкилполиэтоксилата (1.0), сульфат C12-C18-алкилполиэтоксилата (2.25), сульфат C12-C18-алкилполиэтоксилата (3.0) и сульфат C12-C18-алкилполиэтоксилата (4.0), где M выбирается из натрия и калия.

Другие анионные ПАВ, которые используются с целью очистки, также могут быть включены в препараты данного изобретения. Такие ПАВ могут представлять собой соли (включая, например, соли натрия, калия, аммония и соли замещенного аммония, такие соли, как соли моно-, ди- и триэтаноламина), которые входят в состав мыла, алкилбензолсульфонаты (особенно линейные C9-C20-алкилбензолсульфонаты), первичные или вторичные C8-C22-алкансульфонаты, C8-C24-олефинсульфонаты, сульфированные поликарбоновые кислоты, полученные сульфированием продукта пирролиза цитратов щелочноземельных металлов, например, как это описано в патентной заявке Великобритании 1082179, сульфаты алкилглицерина, алкилсульфаты этоксилированных алкилфенолов, сульфаты парафина, алкилфосфаты, изэтионаты, такие как ацилизэтионат, N-ацилтаураты, метилтауридамиды жирных кислот, алкилсукцинаты и сульфосукцинаты, моноэфиры сульфосукцината (особенно насыщенные и ненасыщенное C6- C14-диэфиры), N-ацилсаркозинаты, сульфаты N-алкилполисахаридов, таких как сульфаты алкилполиглюкозида (неионные несульфированные соединения описаны ниже), разветвленные первичные алкилсульфаты, алкилполиэтоксикарбоксилаты, такие как соединения формулы RO(CH2CH2O)kCH COO-M+, где R представляет собой C8-C22-алкил, R принимает значения от 0 до 10, а M является катионом, образующим водорастворимую соль, и жирные кислоты, этерифицированные изэтионовой кислотой и нейтрализованные гидроксидом натрия. Полимерные кислоты и гидрогенизированные полимерные кислоты могут быть использованы, например, такие как канифоль, гидрогенизированная канифоль, а также полимерные кислоты и гидрогенизированные полимерные кислоты, которые присутствуют в талловом масле или могут быть получены из него. Дополнительные примеры описаны в книге "Поверхностно-активные вещества и детергенты" (Т. I, II, Schwartz, Perry, Besch). Большое количество ПАВ этого типа также описано в патенте США 3929678 (Laughlin и др., 30 декабря 1975, колонка 23, строка 58 - колонка 29, строка 23).

Вспомогательные неионные моющие ПАВ.

Подходящие неионные моющие ПАВ описаны в целом в патенте США 3929678 (Laughlin и др., 30 декабря 1975, колонка 13, строка 14 - колонка 16, строка 6). Примеры ПАВ, приемлемые для использования в данном изобретении, перечислены ниже но не ограничиваются ими.

1. Конденсаты полиэтилен-, полипропилен - и полибутиленоксидов с алкилфенолами. В общем случае предпочтительны конденсаты этиленоксида. Эти соединения включают продукты конденсации алкилфенолов, содержащих линейные или разветвленные группы с приблизительно 6 - 12 атомами углерода, с этиленоксидами. В предпочтительном воплощении этиленоксид присутствует в количестве приблизительно от 5 до 25 молей этиленоксида на 1 моль алкилфенола. Коммерчески приемлемые неионные ПАВ этого типа включают IoepalTM CO-630, продаваемый фирмой GAF Corporation и TritonTM X-45, X-114, X-100 и X-102 - все предлагаются фирмой Rohm and Haas Company. Эти соединения могут рассматриваться как алкоксилаты алкилфенолов, например этоксилаты алкилфенола.

2. Продукты конденсации алифатических спиртов с приблизительно 1 - 25 моль этиленоксида. Алкильная цепочка алифатического спирта может быть или линейной или разветвленной, или первичной или вторичной и обычно содержит приблизительно от 8 до 22 атомов углерода. Особенно предпочтительными являются продукты конденсации спиртов, содержащих алкильные группы с приблизительно 10 - 20 атомами углерода и с приблизительно 2 - 18 моль этиленоксида на 1 моль спирта. Примерами коммерчески доступных неионных ПАВ этого типа является TergitolTM15-S-9 (продукт конденсации линейного вторичного C11-C15 - спирта с 9 моль этиленоксида), TergitolTM24-Z-6 NMW (продукт конденсации первичного C12-C14 - спирта с 6 моль этиленоксида с узким интервалом распределения по молекулярным массам), оба продукта фирмы Union Carbide Corporation; modolTM45-9 (продукт конденсации линейного C14-C15 - спирта с 9 моль этиленоксида), ModolTM23 - 6.5 (продукт конденсации линейного C12- C13 - спирта с 6,5 моль этиленоксида), ModolTM45-7 (продукт конденсации линейного C14-C15 - спирта с 7 моль этиленоксида), ModolTM45-4 (продукт конденсации линейного C14-C15 - спирта с 4 моль этиленоксида), все предлагаются фирмой Shell Chemcal Company, и KyroTMEOB (продукт конденсации C13-C15 - спирта с 9 моль этиленоксида), предлагаемый фирмой The Procter and Gamble. Эти ПАВ могут быть отнесены к алкилэтоксилатам.

3. Продукты конденсации этиленоксида с гидрофобной основой, образующейся при конденсации пропиленоксида с пропиленгликолем. Гидрофобная часть этих соединений имеет молекулярную массу приблизительно от 1500 до 1800 и не растворима в воде. Добавление полиоксиэтиленового фрагмента к такой гидрофобной части приводит к увеличению растворимости в воде молекулы в целом, а жидкое состояние продукта сохраняется до тех пор, пока содержание полиэтоксиэтилена не достигнет приблизительно 50% от общей массы продукта конденсации, что соответствует продукту конденсации с приблизительно 40 моль этиленоксида. Примерами соединений этого типа является некоторые коммерчески доступные ПАВ серии PluronicTM, выпускаемые фирмой BASF.

4. Продукты конденсации этиленоксида с продуктом, получаемым при взаимодействии пропиленоксида с этилендиамином. Гидрофобный фрагмент этого конденсата содержит продукт реакции этилендиамина с избытком пропиленоксида и обычно имеет молекулярную массу приблизительно от 2500 до 3000. Этот гидрофобный фрагмент конденсируется с этиленоксидом в такой степени, что продукт конденсации содержит приблизительно от 40 до 80 мас.% полиоксиэтилена и имеет молекулярную массу приблизительно от 5000 до 11000. Примерами такого типа ПАВ являются некоторые коммерчески доступные ПАВ серии TetronicTM, выпускаемые фирмой BASF.

5. Семиполярные неионные ПАВ составляют особую категорию неионных ПАВ, в которую входят водорастворимые оксиды аминов, содержащие один алкильный остаток с приблизительно 10 - 18 атомами углерода и 2 остатка, выбираемые из группы, включающей алкильные группы и гидроксиалкильные группы, содержащие приблизительно от 1 до 3 атомов углерода, водорастворимые фосфиноксиды, содержащие один алкильный остаток с приблизительно 10 - 18 атомами углерода и 2 остатка, выбираемые из группы, включающей алкильные группы и гидроксиалкильные группы, содержащие от 1 до 3 атомов углерода; и водорастворимые сульфоксиды, содержащие один алкильный остаток с 10 - 18 атомами углерода, и остаток, выбираемый из группы, включающей алкил или гидроксиалкил с приблизительно 1 - 3 атомами углерода.

Семиполярные неионные моющие ПАВ включают аминоксидные ПАВ следующей формулы

где R3 представляет собой алкил, гидроксиалкил или алкилфенильную группу или их смеси, содержащие от 8 до 22 атомов углерода; R4 представляет собой алкилен или гидроксиалкилен, содержащие приблизительно от 2 до 3 атомов углерода или их смеси, x принимает значения от 0 до 3, а каждый заместитель R5 представляет собой алкильную или гидроксиалкильную группы, содержащие приблизительно 1 - 3 атома углерода, или полиэтиленоксидную группу, содержащую приблизительно от 1 до 3 этиленоксидных фрагментов. Заместители R5 могут быть присоединены друг к другу, т.е. образовывать через атом кислорода или азота циклическую структуру.

Такие аминооксидные ПАВ, в частности, включают оксиды C10-C18 -алкилдиметиламина и оксиды C8-C12-алкоксиэтилендигидроксиэтиламина.

6. Алкилполисахарида, раскрытые в патенте США 4565647 (Llenado, 21 января 1986), содержащие гидрофобную группу с приблизительно 6 - 30 атомами углерода, предпочтительно с приблизительно 10 -16 атомами углерода, и полисахариды, например полигликозид с гидрофильной группой, содержащей от 1,3 до 10, предпочтительно от 1,3 до 3, наиболее предпочтительно от 1,3 до приблизительно 2,7 фрагментов сахарида. Могут быть использованы любые восстанавливающиеся сахариды, содержащие 5 или 6 атомов углерода, например глюкоза, галактоза, или остатки галактозы могут быть замещены глюкозидным остатком (возможно, что гидрофобная группа присоединяется в положение 2-, 3-, 4- и др. , давая таким образом глюкозу или галактозу в качестве заменителей глюкозида или галактозида). Междусахаридные связи могут, например, существовать между первым положением дополнительного сахаридного фрагмента и 2-, 3-, 4- и/или 6-положением исходных сахаридных фрагментов.

Возможно, но менее желательно, присутствие полиалкиленоксидных цепочек, объединенных с гидрофобным фрагментом и полисахаридным фрагментом. Предпочтительным алкиленоксидом является этиленоксид. Обычными гидрофобными группами являются алкильные группы, насыщенные или ненасыщенные, разветвленные или линейные, содержащие от 8 до 18, предпочтительно приблизительно от 10 до 16 атомов углерода. Предпочтительно алкильная группа представляет собой линейную насыщенную алкильную группу. Алкильная группа может содержать до приблизительно 3 гидроксильных группы и/или полиалкиленоксидные цепочки могут содержать до приблизительно 10, предпочтительно менее 5, алкиленоксидных фрагментов. Подходящими алкилполисахаридами являются октил-, нонилдецил-, ундецилдодецил-, тридецил-, пентадецил-, гексадецил-, гептадецил-, и октадецил-, ди-, три-, тетра-, пента- и гексаглюкозиды, галактозиды, лактозиды, глюкозы, фруктозиды, фруктозы и/или галактозы. Подходящие смеси состоят из кокосовых ди-, три-, тетра- и пентаглюкозидов и алкил(жирный)тетра- или гексаглюкозидов.

Предпочтительные

алкилполигликозиды имеют формулу

R2O(CnH2nO)t (глюкозил)x,

где R2 выбирает из группы, включающей алкил, алкилфенил,

гидроксиалкил, гидроксиалкилфенил или их смеси, в которых алкильные группы содержат приблизительно от 10 до 18, предпочтительно приблизительно от 12 до 14 атомов углерода, принимает значение 2 или 3,

предпочтительно 1; t принимает значение от 0 до приблизительно 10, предпочтительно 0, а x принимает значение приблизительно от 1,3 до 10, предпочтительно приблизительно от 1,3 до 3, наиболее

предпочтительно приблизительно от 1,3 до 2,7. Гликозильный остаток предпочтительно представляет собой производное глюкозы. Чтобы получить такие соединения, вначале получают спирт или

алкилполиэтоксиспирт, а затем обрабатывают глюкозой или источником глюкозы, получая глюкозид (присоединение по 1-му положению). Затем могут быть присоединены добавочные гликозидные фрагменты между их

1-м положением и 2-, 3-, 4- и/или 6-м положением предшествующих гликозидных фрагментов, предпочтительно преимущественно 2-м положением.

7. ПАВ на основе амидов жирных кислот, имеющие

формулу

где R6 представляет собой алкильные группы, содержащие от 7 до 21 (предпочтительно приблизительно от 9 до 17) атомов углерода и каждый из R7 выбирается из группы, состоящей из атома водорода, C1 - C4-алкил, C1 - C4-гидроксиалкил и группы формулы -(C2H4O)xH, где x изменяется приблизительно от 1 до 3.

Предпочтительными амидами являются C8 - C20-аммонийамиды, моноэтаноламиды, диэтаноламиды и изопропаноламиды.

Катионные ПАВ.

Катионные моющие ПАВ также могут входить в состав заявляемых моющих препаратов.

Катионные ПАВ представляют собой аммониевые ПАВ, такие как алкилдиметиламмонийгалогениды, и такие ПАВ имеют следующую формулу

[R2(OR3)y] [R4(OR3)y]2R5N+X-

где R2 представляет собой алкил или алкилбензил, содержащие в алкильной цепочке приблизительно от 8 до 18

атомов углерода, каждый заместитель R3 выбирается из группы, включающей остатки формулы -CH2CH2-, -CH2CH(CH3)-, -CH2CH(CH2

OH))-, -CH2CH2CH2- и их смеси; каждый заместитель R4 выбирается из группы, включающей C1 - C4-алкил, C1 - C4

-гидроксиалкил, кольцевую бензольную структуру, образованную путем объединения двух заместителей R4, -CH2CHOH-CHOHCOR6CHOHCH2OH, где заместитель R6 представляет собой любую гексозу или гексозный полимер, имеющий молекулярную массу менее приблизительно 1000, и атом водорода, если x не равняется 0; R5 имеет те же значения, что и

R4 или представляет собой алкильную цепочку, в которой общее число атомов углерода в заместителях R2 + R5 составляет менее 18; каждый из индексов y принимает значения

от 0 до 10, а сумма значений y составляет от 0 до приблизительно 15; x является любым совместимым катионом.

Другие катионные ПАВ, которые могут быть использованы в предлагаемых препаратах, также описаны в патенте США 4228044 (Cambre, 14 октября 1980).

Другие вспомогательные ПАВ.

В предлагаемые препараты могут быть введены амфотерные (амфолитные) ПАВ. Эти ПАВ могут быть в широком смысле описаны как алифатические производные вторичных и третичных аминов, в которых алифатический радикал может быть линейным или разветвленным. Один из алифатических заместителей содержит, по меньшей мере, 8 атомов углерода, обычно от 8 до 18 атомов углерода и, по меньшей мере, один из них содержит анионную солюбилизирующуюся водой группу, например карбоксильную, сульфонатную или сульфатную. Примеры амфотерных ПАВ приведены в патенте США 3929678 (Laughlin и др., 30 декабря 1975, колонка 19, строки 18 - 35).

Также в заявляемые моющие препараты могут быть введены цвиттерионные ПАВ. Эти ПАВ могут быть описаны как производные вторичных и третичных аминов или как производные четвертичного аммония, четвертичного фосфония или четвертичных сульфониевых соединений. Примеры цвиттерионных ПАВ можно найти в патенте США 3929678 (Laughlin, 30 декабря 1975, колонка 19, строка 38 - колонка 22, строка 48).

Амфотерные и цвиттерионные ПАВ обычно используются в сочетании с одним или более анионных и/или неионных ПАВ.

В соответствии с другим воплощением данное изобретение предлагает моющие препараты, в

которых для повышения качества очистки отношение алкилсульфата к полигидроксиамиду жирной кислоты тщательно подобрано. В частности, в соответствии с этим воплощением изобретения предлагаются моющие

препараты, содержащие:

(а) по меньшей мере 1 мас.% полигидроксиамида жирной кислоты формулы

где R1 представляет собой метил, R2 представляет собой C9 - C17-алкил или алкенил, предпочтительно C11 - C17-алкил или алкенил, а Z представляет собой глицитил, получаемый из восстанавливающегося сахара, или его алкоксилированное производное; и

(б) по меньшей м ере, приблизительно 1 мас.% алкилсульфатного ПАВ, при этом массовое соотношение (б) : (а) составляет приблизительно от 1,2:1 до 1: 6.

Предпочтительно вышеуказанное соотношение лежит в интервале приблизительно от 1,25:1 до 1:4, более предпочтительно от 1,25:1,0 до 1,0:1,25.

Неожиданно хорошее общее очищающее действие, особенно при очистке от жиров и масел, может быть получено с помощью этих препаратов при условиях очистки, изменяющихся в достаточно широких пределах, особенно, если учитывать относительно высокие соотношения (массовые) полигидроксиамида жирной кислоты и алкилсульфата.

В

соответствии с еще одним воплощением данное изобретение предлагает жидкие моющие препараты, содержащие:

(а) по меньшей мере, приблизительно 1 мас.% полигидроксиамида жирной кислоты формулы

где R1 представляет собой атом водорода, C1 - C4 -углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил или их смесь, R2 представляет собой C5 - C31 - углеводородный остаток, и Z представляет собой полигидроксиуглеводородный остаток, содержащий линейную углеводородную цепочку, по меньшей мере, с 3 гидроксигруппами, непосредственно связанными с цепочкой, или его алкоксилированное производное;

(б) по меньшей мере, приблизительно 1 мас.% алкилсульфатного ПАВ с числом атомов углерода 14 или выше;

(в) жидкий носитель;

при этом вышеуказанный препарат имеет массовое соотношение полигидроксиамида жирной кислоты и C≥14 -алкилсульфатного ПАВ приблизительно от 1:1 до 10: 1, предпочтительно приблизительно от 1:6 до 6:1, более предпочтительно приблизительно от 1:3 до 3:1.

Традиционно, введение алкилсульфатных ПАВ с 14 и более атомами углерода в алкильной группе было затруднено. Это обусловлено, по крайней мере, частично, в значительной степени кристаллической природой этих ПАВ. Это плохо, поскольку C≥14 -алкилсульфатные ПАВ являются очень желательными моющими ПАВ в средствах для стирки белья, даже для моющих средств, рекомендуемых для использования при температурах ниже приблизительно 50oC, которые будут обычно также содержать C12-алкилсульфатные ПАВ. Однако при использовании ПАВ на основе полигидроксиамидов жирных кислот C≥14 -алкилсульфатные ПАВ могут быть значительно легче введены в жидкие моющие рецептуры.

Вышеуказанный препарат предпочтительно содержит приблизительно от 3 до 30% полигидроксиамида жирной кислоты и приблизительно от 3 до 30% вышеуказанного алкилсульфата. С тем же успехом жидкие препараты могут при необходимости содержать алкилсульфатные ПАВ с алкильными цепочками с менее чем 14 атомами углерода.

В соответствии с другими воплощениями настоящего изобретения предлагаются моющие

частицы, полезные для применения в гранулированных моющих препаратах, причем вышеуказанные моющие частицы содержат тщательно перемешанные смеси;

(а) приблизительно от 5 до 50 мас.%

полигидроксиамида жирной кислоты формулы

где R1 представляет собой атом водорода, C1 - C4-углеводородный остаток, 2-гидроксиэтил, 2-гидроксипропил или их смесь; R2 представляет собой C5 - C31-углеводородный остаток, и Z представляет собой полигидроксиуглеводородный остаток, содержащий линейную углеводородную цепочку, по меньшей мере, с 3 гидроксильными группами, непосредственно связанными с цепочкой, или его алкоксипроизводные; и

(б) приблизительно от 50 до 95 мас.% алкилсульфатного ПАВ;

при этом соотношение (а) : (б) составляет приблизительно от 20:1 до 1:1. Для смесей C12 - C14-алкилсульфатных ПАВ массовое соотношение алкилсульфата к полигидроксиамидам жирных кислот составляет предпочтительно приблизительно от 20:1 до 4:1; для C14 - C16 -алкилсульфатов - приблизительно от 20:1 до 3:1 и для C16 - C18-алкилсульфатов - приблизительно от 20:1 до 1:1.

Моющие частицы могут содержать дополнительный солюбилизирующий агент для дополнительного ускорения распределения частиц в водном растворе. Подходящий солюбилизирующий агент может быть выбран из группы, включающей анионные сульфонатные ПАВ, этоксилированные ПАВ, имеющие степень этоксилирования, по меньшей мере, 0,5, циклические полигидроксиамиды жирных кислот, алкилполигликозиды, полиэтиленгликолевые полимеры и полимеры полиакриловой кислоты, а также их смеси. Предпочтительные солюбилизирующие агенты содержат алкилэтоксилаты, этоксилированные алкилсульфаты, эфиры алкилсульфонатов, циклические полигидроксиамиды жирных кислот, алкилполигликозиды или полиэтиленгликолевые полимеры или полимеры акриловой кислоты или их смеси. Также могут быть использованы и другие материалы, которые могут повышать растворимость частиц алкилсульфат / полигидроксиамид жирной кислоты.

Содержащие вспомогательного солюбилизирующего средства может изменяться от 0% до предпочтительно не более приблизительно 30 мас.% от массы моющей частицы.

Под "тщательно перемешанной смесью" алкилсульфата и полигидроксиамида жирной кислоты и любого возможного вспомогательного солюбилизирующего агента понимает то, что ингредиенты хорошо перемешиваются до или одновременно с образованием моющих частиц, хотя не требуется, чтобы частицы были абсолютно гомогенными. Методики получения частиц из тщательно перемешанных смесей моющих ангредиентов известны в этой области техники и включают, например, использование для смешения высокоэффективного оборудования. Способ получения моющих частиц представлен в примерах. Размер частиц можно изменять в соответствии с пожеланиями специалиста по рецептурированию. В общем случае для гранулированных препаратов моющие частицы должны иметь размер, аналогичный размерам других частиц препарата. Обычно частицы имеют диаметр приблизительно от 100 до 1000 мкм.

Частицы могут также содержать другие ингредиенты, предназначенные для мытья, содействующие проведению процесса, а также для выполнения эстетических и других целей.

Моющие частицы могут использоваться самостоятельно или могут входить в состав гранулированных моющих препаратов, содержащих дополнительные моющие ингредиенты. Обычно такие моющие препараты будут содержать, по меньшей мере, приблизительно 5 мас.% моющих частиц.

Модификаторы (структурообразователи).

Моющие препараты данного изобретения могут содержать органические или неорганические модификаторы, чтобы осуществлять контроль за минеральными солями, определяющими жесткость.

Содержание модификаторов может изменяться в широких пределах в зависимости от назначения препарата и требуемой физической формы. Жидкие препараты обычно содержат, по меньшей мере, приблизительно 1% или приблизительно от 5 до 50%, предпочтительно приблизительно от 5 до 30 мас.% моющего модификатора. Гранулированные препараты обычно содержат, по меньшей мере, 1% или, что более типично, приблизительно от 10 до 80%, предпочтительно приблизительно от 15 до 50 мас.% моющего модификатора. Однако более низкое или более высокое содержание модификатора также не следует исключать из рассмотрения.

Неорганические моющие модификаторы включают, но не ограничиваются только ими, соли щелочных металлов, аммонийные и алканоламмониевые соли полифосфатов (примерами являются триполифосфаты, пирофосфаты и стекловидные полимерные метафосфаты), фосфонаты, футиновую кислоту, силикаты, карбонаты (включая бикарбонаты и полуторные карбонаты), сульфаты и алюмосиликаты. Также могут быть использованы как боратные модификаторы, так и модификаторы, содержащие образующие бораты материала, которые могут давать бораты в условиях хранения моющих средств или в условиях стирки (далее используется общее название "боратные модификаторы"). Предпочтительно неборатные модификаторы используются в препаратах данного изобретения, предназначенных для использования при условиях стирки при температуре ниже 50oC, особенно при температурах ниже приблизительно 40oC.

Примерами силикатных модификаторов являются силикаты щелочных металлов, в частности силикаты, имеющие соотношение SiO2 : Na2O в интервале от 1,6:1 до 3,3:1, и чешуированные силикаты, такие как чешуированный силикат натрия, описанные в патенте США 4664839 (H.R. Rieck, 12 мая 1987). Однако могут быть использованы и другие силикаты, такие как, например, силикат магния, который может выполнять функцию средства для обеспечения дисперсности гранулированной рецептуры, стабилизирующего средства для кислородного отбеливания и модификаторы для подавления пены.

Примерами карбонатных модификаторов являются карбонаты щелочных и щелочноземельных металлов, включая карбонат натрия и полуторный карбонат натрия и их смеси с сильно измельченным карбонатом кальция, как это описано в патенте Германии 2321001 (15 ноября 1973).

Особенно полезны в данном изобретении алюмосиликатные модификаторы. Алюмосиликатные компоненты имеют большое значение для большинства продаваемых современных гранулированных моющих препаратов, предназначенных для очистки сильных загрязнений, и также могут составлять существенный ингредиент в жидких моющих рецептурах. Алюмосиликатные модификаторы включают алюмосиликаты, имеющие следующую эмпирическую формулу: MZ(ZAlO2•ySiO2), где M представляет собой натрий, калий, аммоний или замещенный аммоний, Z принимает значения от приблизительно 0,5 до приблизительно 2, а y = 1, причем это соединения обладает способностью обмениваться с ионами магния в количестве приблизительно 50 мг•экв. солей жесткости CaCO3 на 1 г безводного алюмосиликата.

Предпочтительными алюмосиликатами являются цеолитные модификаторы, имеющие формулу:

NaZ[(AlO2

)Z(SiO2)y]•xH2O,

где Z и y принимают целые значения, равные, по меньшей мере, 6, молярное отношение Z/y лежит в интервале от 0,1 0,5, а x

принимает целые значения от приблизительно 15 до 264.

Полезные алюмосиликатные ионообменные материалы являются коммерчески доступными. Эти алюмосиликаты могут быть кристаллическими

или аморфными и также могут быть природными или синтетическими. Методы получения алюмосиликатных ионообменных материалов раскрыты в патенте США 3986669 (Krummel и др. , 12 октября 1976).

Предпочтительными синтетическими кристаллическими алюмосиликатными ионообменными материалами для настоящего изобретения являются продукты с индексами Цеолит А, Цеолит P(В) и Цеолит Х. В особенно

предпочтительных воплощениях кристаллический ионообменный материал имеет формулу:

Na12[(AlO2)12(SiO2)12] •xH2O,

где x принимает значения приблизительно от 20 до 30, в частности, приблизительно 27. Эти продукты известны как Цеолиты А. Предпочтительно алюмосиликаты имеют диаметр частиц приблизительно 0,1

- 10 мкм.

Конкретными примерами фосфатов являются триполифосфаты щелочного металла, пирофосфаты натрия, калия, аммония, ортофосфаты натрия и калия, полиметафосфат натрия, в котором степень полимеризации лежит в интервале приблизительно от 6 до 21, и соли фитиновой кислоты.

Примерами солей фосфатного модификатора являются водорастворимые соли этан-1-гидрокси-1, 1-дифосфоната, в частности натровая или калиевая соли, водорастворимые соли метилендифосфоновой кислоты, например тринатровые и трикалиевые соли, и водорастворимые соли замещенной метилендифосфоновой кислоты, такие как тринатрий и трикалий этилиден-, изопропилиден-, бензилиден- и галогенметилиденфосфаты. Соли фосфатного основного компонента раскрыты в патентах США 3159581 и 3213030 (Diehl, 1 декабря 1964 и 19 октября 1965), в патенте США 3422021 (Roy, 14 января 1969), патентах США 3400148 и 3422137 (Quimby, 3 сентября 1968 и 14 января 1969).

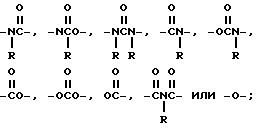

Органические моющие модификаторы, приемлемые для целей настоящего изобретения, включают, но не ограничиваются только ими, широкий спектр поликарбоксильных соединений. Понятие "поликарбоксильное соединение" в данном случае относится к соединениям, имеющим большое число карбоксильных групп, предпочтительно, по меньшей мере, 3.

Поликарбоксилатные модификаторы обычно добавляются к препарату в кислотной форме, но также могут использоваться в виде нейтральных солей. При использовании в солевой форме предпочтительны соли щелочных металлов, такие как натровые, калиевые или литиевые соли, особенно натровые соли, или амонийные соли, или соли замещенного аммония.

Среди карбоксилатных модификаторов существует большое число типов полезных продуктов. Одним из важных типов поликарбоксилатных модификаторов являются эфиры поликарбоксилатов. Ряд эфиров поликарбоксилатов раскрыт в качестве модификаторов моющих средств. Примерами таких эфиров являются оксисукцинаты, описанные в патенте США 3128287 (Berg, 7 апреля 1964) и патенте США 3635830 (Lamberti, 18 января 1972).

Конкретными типами эфиров поликарбоксилатов, которые могут быть использованы в

качестве основных компонентов настоящего изобретения, являются эфиры, имеющие следующую формулу:

CH(A)(COOX)-CH(COOX)-O-CH(COOX)-CH(COOX)(B),

где A представляет собой атом водорода

или OH-группу; B представляет собой атом водорода или -OCH(COOX)-CH2-(COOX); а X является атомом водорода или солеобразующим катионом. Например, если в вышеупомянутой формуле оба

заместителя A и B являются атомами водорода, то это соединение представляет собой диоксиянтарную кислоту и ее водорастворимые соли. Если A = OH и B = H, то это соединение представляет собой тартрат

моноянтарной кислоты (ТМЯ) и ее водорастворимые соли. Если A = H, а B = -O-CH(COOX)CH2(COOX), то это соединение представляет собой тартрат диянтарной кислоты (ТДЯ) и ее водорастворимые

соли. Смеси этих компонентов особенно предпочтительны для использования в настоящем изобретении. Особенно предпочтительными являются смеси ТМЯ и ТДЯ в массовом соотношении ТМЯ:ТДЯ приблизительно от

97:3 до 20:80. Эти компоненты раскрыты в патенте США 4663071 (Bush, и др., 5 мая 1987).

Приемлемыми эфирными поликарбоксилатами являются циклические соединения, в особенности алициклические соединения, такие как соединения, раскрытые в патентах США 3923679, 3835163, 4158635, 4120874 и 4102903.

Другими полезными моющими модификаторами являются эфиры

гидроксиполикарбоксилатов следующего соединения:

HO-[C(R)(COOM)-C(R)(COOM)-O]nH,

где M представляет собой атом водорода или катион щелочного металла, аммония или

замещенного аммония; n принимает значения приблизительно от 2 до 15 (предпочтительно n принимает значения от 2 до 4) и каждый из заместителей R, которые могут быть одинаковыми или различными,

выбираются из числа атома водорода, C1-C4-алкила или замещенного C1-C4-алкила (предпочтительно R = H).

Другими эфирами поликарбоксилатов являются сополимеры малеинового ангидрида с этиленом или винилметиловым эфиром, 1,3,5-тригидроксибензол-2,4,6-трисульфокислота и карбоксиметилоксиянтарная кислота.

Органические поликарбоксилатные модификаторы также включают различные соли полиуксусных кислот и щелочные металлы аммония и замещенного аммония. Примерами солей полиуксусной кислоты являются соли натрия, калия, лития, аммония и замещенного аммония этилендиаминтетрауксусной кислоты и нитрилтриуксусной кислоты.

Также могут использоваться такие поликарбоксилаты, как меллитовая кислота, янтарная кислота, полималеиновая кислота, бензол-1,3-5-трикарбоновая кислота, бензолпентакарбоновая кислота, карбоксиметилоксиянтарная кислота и их растворимые соли.

Лимонные модификаторы, такие как лимонная кислота и ее растворимые соли, представляют собой поликарбоксилатные модификаторы, которые важны для жидких моющих рецептур, предназначенных для сильных загрязнений, но также могут быть использованы в гранулированных препаратах. Подходящими солями являются соли таких металлов, как натрий, литий, калий, а также соли аммония и замещенного аммония.

Другие карбоксилатные модификаторы включают карбоксилированные углеводороды, описанные в патенте США 3723322 (Diehl, 28 марта 1973).

Также полезными для моющих препаратов данного изобретения являются 3,3-дикарбокси-4-оксо-1,6-гександибаты и родственные им соединения, раскрытые в патенте США 4566984 (Bush, 28 января 1986).

Примерами модификаторов на базе янтарной кислоты являются C5 - C20-алкилянтарные кислоты и их соли. Особенно предпочтительным соединением этого типа является додецилянтарная кислота. Алкилянтарные кислоты обычно имеют формулу RCH(COOH)CH2COOH, то есть являются производными янтарной кислоты, в которых заместитель R представляет собой углеводородный остаток, например C10 - C20 - алкил или алкенил, предпочтительно C12 - C16 -алкил, или где заместитель R может быть замещен гидроксигруппой, сульфоксигруппой или сульфоновой группой, как это описано в вышеупомянутом патенте.

Янтарные модификаторы используются предпочтительно в форме водорастворимых солей, в том числе солей натрия, калия, аммония и замещенного аммония.

Конкретными примерами янтарных модификаторов являются: лаурилсукцинат, миристилсукцинат, пальмитилсукцинат, 2-додеценилсукцинат, (предпочтительно) 2-пентадеценилсукцинат и им подобные соединения. Лаурилсукцинат является предпочтительным основным компонентом этой группы и описан в Европейской патентной заявке 86200620.5/0, 0200263 (5 ноября 1986).

Примерами приемлемых модификаторов также являются карбоксиметилмалонаты натрия или калия, карбоксиметилоксисукцинаты, цис-циклогексангексакарбоксилат, цис-циклопентатетракарбоксилат, водорастворимые полиакрилаты (такие полиакрилаты, которые имеют молекулярную массу выше приблизительно 2000, могут также с успехом использоваться в качестве дисперсантов) и сополимеры малеинового ангидрида с метилвиниловым эфиром или этиленом.

Другими приемлемыми карбоксилатами являются полиуксусные карбоксилаты, раскрытые в патенте США 4144226 (Crutchfield и др., 13 марта 1976). Такие полиуксусные карбоксилаты могут быть получены при смешении эфира глиоксиловой кислоты и инициатора полимеризации в соответствующих условиях. Получаемые эфиры полиуксусной кислоты для предупреждения их полимеризации в щелочных растворах затем присоединяют к химически стабильным концевым группам, превращая их в соответствующие соли, и добавляют к ПАВ.

Поликарбоксилатные компоненты описаны в патенте США 3308007 (Diehl, 7 марта 1967). Такие продукты включают водорастворимые соли гомо- и сополимеров алифатических карбоновых кислот, таких как малеиновая кислота, итаконовая кислота, мезаконовая кислота, фумаровая кислота, аконитовая кислота, цитраконовая кислота и метиленмалоновая кислота.

Также могут быть использованы органические модификаторы, известные в данной области. Например, могут использоваться монокарбоновые кислоты и их растворимые соли, имеющие длинные углеводородные цепочки. Такие продукты обычно называют "мылами". Длина цепочки составляет 10 - 20 атомов углерода. Углеводородный остаток может быть насыщенным или ненасыщенным.

Ферменты. В моющие рецептуры могут быть включены моющие ферменты, которые выполняют различные функции, в том числе удаляют протеиновые, углеводородные и триглицериновые пятна, а также предотвращают, например, потерю красителя. Ферменты, которые вводятся в препараты, включают протеазы, амилазы, липазы, целлюлазы и пероксидазы, а также их смеси. Они могут иметь любое подходящее происхождение и выделяться, например, из растений, животных, бактерий, грибов и дрожжей. Однако их выбор регулируется рядом факторов, таких как pH-активность и/или оптимальная стабильность, термостабильность, стабильность относительно активных детергентов, основных компонентов и т.д. С этой точки зрения ферменты бактериального или грибкового происхождения предпочтительны, например такие, как бактериальные амилазы и протеазы и грибковая целлюлоза.

Приемлемые протеазы являются, например, субтилизины, которые получают из отдельных линий B. Subtilis и B. licheniforms. Другую подходящую протеазу получают из линий Bacillus, имеющих максимальную активность при pH 8 - 12, которая разработана и продается фирмой Novo Industries A/S под зарегистрированным торговым названием Esperase. Получение таких ферментов и их аналогов описано в Британском патенте 1243784 (Novo). Коммерчески доступными ферментами, пригодными для удаления протеиновых пятен, являются ферменты, продаваемые под торговым названием ALCALASETM и SAVINASETM (Novo, Дания) и MAXATASETM (International Bio-Synthetics, Inc., Нидерланды).

Интересной категорией протеолитных ферментов, особенно для жидких моющих препаратов, являются ферменты, называемые здесь Протеазами A и Протеазами B. Протеаза A и способы ее получения описаны в Европейской заявке 130756 (9 января 1985). Протеаза B является протеолитным ферментом, который отличается от Протеазы A тем, что имеет лецитиновый заместитель тирозина в положении 217 аминокислотной последовательности. Протеаза B описана в Европейской заявке 87303761.8 (28 апреля 1987). Методы получения Протеазы B также раскрыты в Европейской заявке 130756 (Bott и др., опубл. 9 января 1985).

В число амилаз входят, например, α - амилазы, получаемые из определенной линии B. licheniforms. Они описаны более подробно в Британском патенте 1296839 (Novo). Амилолитные протеины включают, например, RAPIDASETM (International Bio-Synthetics, Inc.) и TEPMAMYLTM (Novo).

Целлюлазы, которые могут быть использованы в настоящем изобретении, представляют собой бактериальные и грибковые целлюлозы. Предпочтительно они будут иметь оптимальное значение pH между 5 и 9,5. Подходящие целлюлазы описаны в патенте США 4435307 (Barbesgoard и др., 6 марта 1984), в котором описаны грибковые целлюлазы, получаемые из Humicola insolens. Подходящие целлюлазы также раскрыты в патентных заявках CB-A-2075028, CB-A-2095275 и E-O-2247832.

Примерами таких целлюлаз являются целлюлазы, получаемые из линии Humicola insolens (Humicola grisca var, thermoidea), в частности из линии Humicola insolens DMS 1800, и целлюлазы, получаемые из грибов Bacillus, или из целлюлазы-212-продуцирующих грибов, принадлежащих к роду Aeromonas, а также целлюлаза, экстрагируемая из гепатопанкреаса морских моллюсков (Dolabella duricula solander).

Подходящими липазными ферментами для использования с детергентами являются ферменты, продуцируемые микроорганизмами группы Pseudomonas, такими как Pseudomonas stutzeri ATCC 19.154, как это описано в Британском патенте 1372034. Также подходящие липазы включают липазы, которые проявляют положительную иммунологическую кроссреактивность с антителами липаз, продуцируемыми микроорганизмами Pseudomonas fluorescens IAM 1057. Эта липаза и метод ее получения описан в Японской заявке 53-20487 (направлена на рассмотрение 24 февраля 1978). Эта липаза предлагается фирмой Amano Pharmaceutical Co. Ltd. Нагойа, Япония, под торговым названием Lipase P "Amano"), в дальнейшем называемую "Амано-Р". Такие липазы предлагаемого изобретения должны проявлять положительную иммунологическую кроссреактивность для антител Амано-Р при использовании стандартной и хорошо известной иммунодиффузионной методики согласно статье Ouehterlony (Acta Med. Scon. 133, P. 76 - 79, 1950). Такие липазы настоящего изобретения и способ их иммунологического кроссреактивирования с Амано-Р также описаны в патенте США 4707291 (Thom и др., 17 ноября 1987). Типичными примерами являются липаза Амано-Р, липаза из Pseudomonas fragi FEPM P 1339 (торговое название Амано-В), липаза из Pseudomonas nitroreducens var. lipoluticum FEPM P 1338 (торговое название Амано-CES), липаза из Chromobacter viscosum, например, Chromobacter viscosum var. lipoluticum NRRLB 3673 (фирма Toyo JOZO Co. Тагама, Япония), а также липазы из Chromobacter viscosum (фирма Biochemical Corp., США и Disoynth Co., Нидерланды) и липаза из Pseudomonas gladioly.

Пероксидазные ферменты используются в сочетании с источником кислорода, например перкарбонатом, перборатом, персульфатом, пероксидом водорода и др. Они используются для "обесцвечивания раствора", т.е. для того, чтобы предупредить переход красителей или пигментов, удаляемых с субстратов во время операции стирки, на другие субстраты в водном растворе. Пероксидазные ферменты хорошо известны в этой области и включают, например, пероксидазу хрена обыкновенного, лигназу и галлопероксидазы, такие как хлор- или бром-пероксидазы. Пероксидазсодержащие моющие препараты описаны, например, в PCT заявке WO 89/099813 (опубл. O. Kirk, 19 октября 1989, фирма NOVO) (приведена в качестве ссылки).

Широкий спектр ферментных материалов и средств для их введения в синтетические моющие гранулы раскрыт в патенте США 3553139 (McCarty и др., 5 января 1971). Ферменты также описаны в патенте США 4101457 (Place и др., 18 июля 1978) и патенте США 4507219 (Hughes, 26 марта 1985). Ферментные материалы для жидких моющих рецептур и их сочетания с такими рецептурами описаны в патенте США 4261868 (Horn и др., 14 апреля 1981).

Ферменты обычно вводятся в количестве, достаточном для того, чтобы его массовое содержание в препарате составляло до приблизительно 5 мг, более приемлемо до 0,05 - 3 мг на 1 г препарата.

Для гранулированных моющих средств ферменты предпочтительно покрывают или гранулируют с добавками, инертными по отношению к ферментам для того, чтобы максимально уменьшить пылящие свойства препарата и улучшить его стабильность при хранении. Методики для выполнения этого приема хорошо известны в этой области техники. В жидких рецептурах предпочтительно используются системы, стабилизирующие фермент. Методики стабилизации ферментов для жидких моющих препаратов также хорошо известны. Например, одна из методик стабилизации фермента в водных растворах заключается в использовании свободных ионов кальция из таких источников, как ацетат кальция, формиат кальция, пропионат кальция. Ионы кальция могут быть использованы в сочетании с солями карбоновых кислот с короткими углеводородными цепочками, предпочтительно формиатами. См. , например, патент США 4318818 (Leton и др., 9 марта 1982). Также предложено использовать полиолы, подобные глицерину или сорбитолу, алкоксиспирты, диалкилгликолевые эфиры, смеси поливалентных спиртов с полифункциональными алифатическими аминами (например, алканоламинами, такими как диэтаноламин, триэтаноламин, диизопропаноламин и др.) и борной кислоты или боратов щелочных металлов. Методы стабилизации ферментов дополнительно раскрыты в примерах патента США 4261868 (Horn и др., 14 апреля 1981) и патента США 3600319 (Gedge и др., 17 августа 1981), а также в Европейской заявке 0199405 N 86200586.5 (Venegas, 29 октября 1986). Предпочтительны в качестве стабилизаторов неборная кислота и бораты. Системы для стабилизации ферментов также описаны в патентах США 4261868, 3600319 и 3519570.

Отбеливающие соединения - отбеливатели и активаторы отбеливания.