Многослойная пленка из сополимера (мет)акрилата и поликарбоната - RU2374077C2

Код документа: RU2374077C2

Описание

Изобретение относится к многослойной пленке из сополимера (мет)акрилата и поликарбоната, способу получения ее, применению ее, а также к частично совместимым полимерным смесям из сополимеров (мет)акрилата и поликарбоната.

Grefenstein А. и Kaymak К. в Kunststoffe 8/2003, s.84-87 (©Carl HanserVerlag, München (www.kunststoffe.de) 93. Jahrgang) в статье «Folie, start Lackierung» описывают технологии получения материалов для наружных деталей кузовов автомобилей на основе слоев подложки из привитого сополимера эфира акриловой кислоты, стирола и акрилонитрила (ASA), привитого сополимера эфира акриловой кислоты, стирола и акрилонитрила/поликарбоната (ASA-PC), сополимера акрилонитрила, бутадиена и стирола (ABS) и SAN- (пленок с многослойной структурой, имеющих содержащий УФ-абсорбер наружный слой и расположенные под ним красочные слои). Наружные покровные слои могут быть получены совместным экструдированием полиметилметакрилата (РММА) или сополимера стирола и акрилонитрила (SAN). На пленки могут быть нанесены последовательным распылением или вспениванием покрытия различными синтетическими полимерами, такими, например, как полибутилентерефталат или полиуретаны, причем могут использоваться армированные, например, стекловолокнами системы.

В немецкой заявке на патент DE 3719239 А1 описаны прозрачные термопластичные, способные к дальнейшей переработке полимерные смеси из сополимеров (мет)акрилата и поликарбонатов. При этом речь идет о совместимых полимерных смесях. Указывается, что, например, сополимеризаты метилметакрилата с 5-50 мас.% циклогексилметакрилата и ηспец./с от 40 до 45 мл/г во всей области легирования являются совместимыми с поликарбонатом на основе бисфенола А, например Makrolon® 1189, имеющим ηспец./с 43 мл/г (в хлороформе). Получают стеклопрозрачные полимеры.

В немецкой заявке на патент DE 3837589 А1 описан содержащий УФ-абсорбер метакрилатный защитный слой для поликарбоната. Заявлено многослойное полимерное изделие с центральным слоем из более чем 50 мас.% ароматического поликарбоната и нанесенным на него содержащим УФ-абсорбер слоем из сополимеров (мет)акрилата, который может быть покрыт дополнительно другими слоями. В качестве пригодных сополимеров (мет)акрилата рекомендованы также сополимеры, которые могут образовывать совместимые смеси с поликарбонатом. Благодаря этому достигают хорошей прочности соединения слоев из сополимера (мет)акрилата с подложкой из поликарбоната. При этом речь может идти о совместимых с поликарбонатом сополимерах (мет)акрилата, например о сополимеризате из 80 мас.% (метил)метакрилата и 20 мас.% циклогексил-метакрилата. Как поликарбонаты, так и сополимеры (мет)акрилата охватываются в общей форме очень широко, причем упрощенно исходят из того, что смеси компонентов в любом соотношении совместимы друг с другом.

Выбранные в качестве защитных слоев для поликарбонатных пластмасс благодаря хорошей прочности соединения сополимеры метакрилата образуют соответственно критериям «Метода переходной температуры» и «Оптического метода», требуемым для совместимых полимерных смесей и описанным в главе «Compatible Polymers» Polymer Handbook, Second Edition, Copyright С 1975, John Wiley & Sons; III, 211, совместимые смеси с поликарбонатом на основе бисфенола А. Эти совместимые смеси могут дополнительно характеризоваться посредством их LCST-свойствам (D.R.Paul, Polymer Blends and Mixtures, 1985, s.1-3; Martinus Nijhoff Publishers, Dordrecht, Boston Lancaster, Kirk-Othmer, 3rd, Ed. Vol.18, pg.443-378, J. Wiley 1982) тем, что они обладают нижним предельным значением температуры расслоения больше или равной 120°С, особенно больше или равной 150°С. Для этого экспериментально определяют температуру помутнения TTr (Trübungs-temperatur) на нагревательной бане Kofler-Heizbank (Chem. Ing.-Technik 1950, s.289), которая характеризует зависящий от качественного и количественного состава смеси фазовый переход от гомогенного к гетерогенному.

Задача изобретения состоит в получении многослойной пленки, которая должна удовлетворять высоким требованиям, в особенности при использовании ее для наружных деталей кузовов автомобилей. Хорошие механические свойства материала должны реализоваться в виде высоких значений модуля упругости Е (ISO 527-2) при 23°С и 100°С и относительного удлинения при разрыве (ISO 527-2) при 23°С и 100°С. Другими предъявляемыми требованиями являются высокая атмосферостойкость и стойкость к действию химикалий, а также термостабильность. Кроме того, отходы пленочных материалов должны быть способными к повторному использованию. Это является желательным не только по соображениям экологии окружающей среды, но также и возможности эффективного использования возникающих отходов при переработке пленочных материалов.

Эта задача решается многослойной пленкой, содержащей, по меньшей мере, один верхний слой а) и один средний слой b) из сополимера (мет)акрилата, а также слой подложки с) из поликарбоната, которая отличается тем, что

a) верхний слой содержит светостабилизатор и состоит из сополимера (мет)акрилата, который может образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, причем изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имеет при 23°С относительное удлинение при разрыве (ISO 527-2), по меньшей мере, 75%;

b) средний слой содержит краситель и, при необходимости, светостабилизатор и состоит из идентичных или разных сополимеров (мет)акрилата, которые могут образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, причем изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имеет при 23°С относительное удлинение при разрыве (ISO 527-2), по меньшей мере, 75%;

с) слой подложки состоит из поликарбоната, который при необходимости может содержать до 30 мас.% материала слоев а) и b).

Изобретение исходит из совместимых полимерных смесей сополимера (мет)акрилата с поликарбонатом, таких как описаны в немецких заявках на патент DE 3837589 А1 и DE 3719239 A1. Однако обнаружено, что описанные там более подробно совместимые полимерные смеси непригодны для получения многослойных пленок с предъявляемыми высокими требованиями к материалу, особенно в отношении механических свойств: модуля упругости Е и относительного удлинения при разрыве. Теперь было обнаружено, что поставленная задача может быть решена, если согласно притязаниям полимерные компоненты выбирают таким образом, чтобы сополимеры (мет)акрилата могли образовывать с поликарбонатом слоя подложки с) частично совместимые смеси. При этом частичная совместимость полимеров является достаточной, чтобы гарантировать хорошую прочность соединения сополимеров (мет)акрилата с поликарбонатной подложкой. С сопутствующей частичной совместимости потерей прозрачности можно примириться, поскольку и без этого для данной области применения используют только окрашенные многослойные пленки. Объектом изобретения является также способ получения многослойных пленок и их применение.

При этом сополимер (мет)акрилата и поликарбонат выбираются таким образом, чтобы изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имел относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 75%.

Такое относительное удлинение при разрыве (ISO 527-2) при 23°С, составляющее, по меньшей мере, 75%, представляет собой относительно высокое базисное требование, обеспечивающее устойчивость многослойной пленки к воздействию механической нагрузки.

Слой подложки с) может содержать, при необходимости, до 30 мас.% материала слоев а) и b). При этом частичная совместимость смесей является решающей предпосылкой, обеспечивающей рекуперацию пленочных отходов без значительного одновременного ухудшения или изменения физико-химических или механических свойств пленки.

Объектом изобретения являются также частично совместимые полимерные смеси из сополимеров (мет)акрилата и поликарбоната как вносящие важный вклад в решение ранее указанной задачи.

Объектом изобретения является многослойная пленка, содержащая, по меньшей мере, один верхний слой а) и один средний слой b) из сополимеров (мет)акрилата, а также слой подложки с) из поликарбоната. Слои а), b) и с) могут содержать добавки и вспомогательные вещества.

Верхний слой а)

Верхний слой а) содержит, по меньшей мере, один светостабилизатор и состоит из сополимера (мет)акрилата, который может образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, причем изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имеет относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 75%.

Частично совместимые смеси

Частично совместимые полимерные смеси из сополимера (мет)акрилата и поликарбоната характеризуются тем, что изготовленный из полимерной смеси испытуемый образец вследствие частичной совместимости полимеров кажется при рассмотрении не прозрачным, а транслюсцентным, а также замутненно-прозрачным, а изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имеет при 100°С относительное удлинение при разрыве (ISO 527-2), составляющее, по меньшей мере, 90% от показателя содержащегося поликарбоната.

Транслюсценция проявляется, например, по отношению к прозрачным формованным изделиям явно пониженным светопропусканием.

Коэффициент светопропускания дневного света (стандартный вид света D65, 10°)

TD65, см., например, DIN 5033/5036, у испытуемого образца из смеси равных частей частично совместимых сополимеров (мет)акрилата и поликарбоната может составлять, например, от 25 до 65%.

Частично совместимая смесь отличается оптически от несовместимой смеси полиметилметакрилата и поликарбоната тем, что последняя имеет непрозрачный вид с перламутровым блеском (коэффициент светопропускания менее 25%).

Сополимеры (мет)акрилата

Сополимеры (мет)акрилата, которые могут образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, могут состоять из следующих звеньев:

a) от 95 до 5 мас.%, предпочтительно, от 93 до 50 мас.%, особенно от 90 до 70 мас.% звеньев метилметакрилата и, при необходимости, от 0 до 40 мас.%, предпочтительно, от 0 до 10 мас.% звеньев других виниловых мономеров, однако, наиболее предпочтительно, не содержат никаких звеньев других виниловых мономеров и

b) от 5 до 95 мас.%, предпочтительно, от 7 до 50 мас.%, особенно от 10 до 30 мас.% сложных эфиров (мет)акриловой кислоты, которые могут содержать следующие радикалы в эфирной группе:

циклоалкильный или многократно замещенный на алкил циклоалкильный радикал с 5-12 атомами углерода, причем названные радикалы могут быть связаны посредством алкиленовых групп с 1-6 атомами углерода, которые также могут быть разветвленными, или посредством оксиалкиленовых групп с 2-4 атомами углерода с карбоксильным радикалом (мет)акриловой кислоты.

Пригодными мономерами b) являются, например,

циклопентилметакрилат,

циклогексилакрилат, циклогексилметакрилат,

3,3,5-триметилциклогексилметакрилат,

4-трет.бутилциклогексилакрилат, 4-трет.бутилциклогексилметакрилат,

3-циклогексилпропилметакрилат.

Сополимеры (мет)акрилата, предпочтительно, состоят из 60-95 мас.%, особенно предпочтительно, от 70 до 90 мас.% метилметакрилата и от 40 до 5 мас.%, особенно предпочтительно, от 30 до 10 мас.% циклогексилметакрилата.

Сополимеры (мет)акрилата, предпочтительно, имеют вязкость раствора в хлороформе при 25°С (ISO 1628 - часть 6) в пределах от 50 до 80 мл/г, особенно предпочтительно, от 55 до 70 мл/г.

Сополимеры (мет)акрилата, предпочтительно, имеют температуру размягчения по Вика (VET) (ISO 306-B50), по меньшей мере, 105°С, особенно предпочтительно, по меньшей мере, 106°С, в особенности, по меньшей мере, 107°С.

Показатель индекса расплава MVR сополимера (мет)акрилата, предпочтительно, является равным или, особенно предпочтительно, превышающим этот показатель расплава слоя с). Показатель индекса расплава MVR сополимера (мет)акрилата может составлять, в особенности, от 1,0 до 1,8.

Светостабилизатор

Под светостабилизаторами следует понимать УФ-абсорберы, УФ-стабилизаторы и акцепторы радикалов.

Содержащимися, в случае необходимости, УФ-светостабилизаторами являются, например, производные бензофенона, заместители которых, такие как гидроксильные и/или алкоксильные группы, расположены, главным образом, в положении 2 и/или 4. К ним относятся 2-гидрокси-4-н-октоксибензофенон, 2,4-дигидроксибензофенон, 2,2'-гидрокси-4-метокси-бензофенон, 2,2',4,4'-тетрагидроксибензофенон, 2,2'-дигидрокси-4,4'-диметоксибензофенон, 2-гидрокси-4-метоксибензофенон. Кроме того, в качестве УФ-стабилизирующей добавки особенно пригодными являются замещенные бензотриазолы, при этом прежде всего: 2-(2-гидрокси-5-метилфенил)-бензтриазол, 2-[2-гидрокси-3,5-ди(α,α-диметилбензил)-фенил]-бензтриазол, 2-(2-гидрокси-3,5-дитрет.бутилфенил)-бензтриазол, 2-(2-гидрокси-3,5-дибутил-5-метилфенил)-5-хлорбензтриазол, 2-(2-гидрокси-3,5-ди-трет.бутилфенил)-5-хлорбензтриазол, 2-(2-гидрокси-3,5-ди-трет.амилфенил)-бензтриазол, 2-(2-гидрокси-5-трет.бутилфенил)-бенз-триазол, 2-(2-гидрокси-3-втор.бутил-5-трет.бутилфенил)-бензтриазол и 2-(2-гидрокси-5-трет.октилфенил)-бензтриазол, фенол, 2,2'-метилен-бис-[6-(2Н-бензтриазол-2-ил)-4-(1,1,3,3,-тетраметилбутил)].

Помимо бензтриазолов могут также использоваться УФ-абсорберы класса 2-(2'-гидроксифенил)-1,3,5-триазина, такие, например, как фенол, 2-(4,6-дифенил-1,2,5-триазин-2-окси)-5-(гексилокси).

Кроме того, используемыми УФ-стабилизаторами являются 2-циано-3,3-дифенилэтилакрилат, 2-этокси-2-этил-щавелевой кислоты бисанилид, 2-этокси-5-трет.бутил-2'-этил-щавелевой кислоты бисанилид и замещенный фениловый эфир бензойной кислоты.

Светостабилизаторы или УФ-стабилизаторы могут содержаться в подлежащих стабилизации полиметакрилатных массах в виде низкомолекулярных соединений, таких как приведенные выше. Однако УФ-абсорбирующие группы в матрице полимерных молекул могут быть также связаны ковалентно при сополимеризации со способными к полимеризации УФ-абсорбирующими соединениями, такими, например, как акриловые, метакриловые или аллильные производные бензофенона или бензтриазола.

Содержание УФ-светостабилизаторов, которыми могут являться также смеси химически различных УФ-светостабилизаторов, составляет, как правило, от 0,01 до 10 мас.%, прежде всего, от 0,01 до 5 мас.%, особенно от 0,02 до 2 мас.% от массы сополимера (мет)акрилата слоя а).

В качестве примера УФ-стабилизаторов, являющихся акцепторами радикалов, являются стерически затрудненные амины, известные под наименованием HALS (Hindered Amine Light Stabilizer). Они могут использоваться для ингибирования процессов старения в лаках и пластмассах, прежде всего, в полиолефиновых полимерных материалах (Kunststoffe, 74 (1984) 10, s.620-623; Farbe+Lack, 96 Jahrgang, 9/1990, s.689-693). Ответственными за стабилизирующее действие HALS-соединений являются содержащиеся в них группы тетраметилпиперидина. Соединения этого класса могут быть как незамещенными, так и замещенными у атома азота пиперидина на алкильные или ацильные группы. Стерически затрудненные амины не являются абсорбентами в УФ-области. Они захватывают образующиеся свободные радикалы, к чему не способны, в свою очередь, УФ-абсорберы.

Примерами стабилизирующих HALS-соединений, которые также могут использоваться в виде смеси, являются: бис-(2,2,6,6-тетраметил-4-пиперидил)-себацинат, 8-ацетил-3-додецил-7,7,9,9,-тетраметил-1,3,8-триазаспиро-(4,5)-декан-2,5-дион, бис-(2,2,6,6-тетраметил-4-пиперидил)-сукцинат, поли-(N-β-гидроксиэтил-2,2,6,6-тетраметил-4-гидроксипипериди-новый) эфир янтарной кислоты, бис-(N-метил-2,2,6,6-тетраметил-4-пиперидил)-себацинат.

В полимерной смеси по изобретению акцепторы радикалов/УФ-стабилизаторы используют в количестве от 0,01 до 15 мас.%, предпочтительно, от 0,02 до 10 мас.% и, наиболее предпочтительно, от 0,02 до 5 мас.% от массы сополимера (мет)акрилата слоя а).

Средний слой b)

Средний слой содержит краситель и, возможно, светостабилизатор и состоит из идентичных или различных со слоем а) сополимеров (мет)акрилата, которые могут образовывать частично совместимые смеси с поликарбонатом слоя подложки с), причем испытуемый образец, изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, имеет при 23°С относительное удлинение при разрыве (ISO 527-2), по меньшей мере, 75%.

Предпочтительно, средний слой имеет красочное покрытие, например, черного или серого цвета. Пригодные для этого красители или пигменты известны специалисту. Пригодные для слоя а) сополимеры (мет)акрилата, таким образом, пригодны также и для слоя b).

Слой подложки с)

Слой подложки с) состоит из поликарбоната. Поликарбонат слоя подложки с) имеет индекс расплава MVR не более чем на 30% выше или ниже индекса расплава (ISO 1133, 230°С/3,8 кг) слоев а) или b), состоящих, по существу, из сополимеров (мет)акрилата, однако содержащих, в случае необходимости, добавки или вспомогательные вещества, влияющие на показатель MVR. Согласно этому требованию для достижения цели изобретения пригодными являются только сравнительно высокомолекулярные поликарбонаты или, по меньшей мере, имеющие более высокую степень разветвления поликарбонаты, которые, как правило, удовлетворяют повышенным механическим требованиям в сравнении с низкомолекулярными поликарбонатами, известными из многих стандартных областей применения.

Предпочтительное соотношение индексов расплава MVR сополимера (мет)акрилата и поликарбоната благоприятствует, кроме того, получению при совместном экструдировании, так как разница в показателях по отношению к расплавам слоев а) и b) ограничивается значениями, при которых исключается образование в расплаве легко текучего поликарбоната.

Слой подложки с) может содержать до 30 мас.% материала слоев а) и b).

Предпочтительно, показатель индекса расплава MVR поликарбоната имеет одинаковое или, наиболее предпочтительно, более низкое значение, чем у расплавов слоев а) или b) и может составлять от 0,2 до 2,0, особенно от 0,5 до 1,8.

Поликарбонат слоя подложки может иметь среднюю молекулярную массу Mw в пределах от 35000 до 70000 г/моль. Молекулярная масса может быть определена, например, методом дифференциальной сканирующей хроматографии (DSC) или методом гель-хроматографии по эталонным стандартам или градуировочным прямым.

Добавки и вспомогательные вещества

Слои а), b) и с) могут содержать обычные добавки и вспомогательные вещества. Можно назвать смазки, например тристеарат пентаэритрита или стеариловый спирт, названные светостабилизаторы, а также стабилизаторы термоокисления или стабилизаторы технологического процесса. Известные специалисту обычные добавки и вспомогательные вещества для составления рецептур могут быть взяты, например, из Plastics Additives Handbook, 5th Edition, Ed. Hans Zweifel, Hanser Publishers Munchen, Carl Hanser Verlag Munchen, 2001.

Многослойная пленка

Используемые в многослойной пленке сополимер (мет)акрилата и поликарбонат выбирают таким образом, чтобы испытуемый образец, изготовленный из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, имел относительное удлинение при разрыве (ISO 527-2) при 100°С, составляющее, по меньшей мере, 90% от показателя содержащегося поликарбоната.

Используемые в многослойной пленке сополимеры (мет)акрилата и поликарбонат, предпочтительно, выбирают так, чтобы относительное удлинение при разрыве (ISO 527-2) при 100°С испытуемого образца, изготовленного из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, предпочтительно, имело абсолютное значение, 120% или выше.

Используемые в многослойной пленке сополимеры (мет)акрилата и поликарбонат, особенно предпочтительно, выбирают так, чтобы изготовленный из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната испытуемый образец удовлетворял бы, по меньшей мере, четырем из пяти других свойств, имея при этом:

I температуру размягчения по Вика VET/ISO 306-B50, по меньшей мере, 130°С;

II модуль упругости Е (ISO 527-2) при 23°С, по меньшей мере, 2000 МПа;

III модуль упругости Е (ISO 527-2) при 100°С, по меньшей мере, 1800 МПа;

IV относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 70% от этого показателя для содержащегося поликарбоната;

V индекс расплава MVR (ISO 1133, при 230°С/3,8 кг) от 0,5 до 2,0 см3/10 мин.

Под слоем поликарбоната с) может находиться еще адгезионный слой (первичный слой) и слой из синтетического полимерного материала, например привитого сополимера эфира акриловой кислоты, стирола и акрилонитрила (ASA), полибутилентерефталата или полиуретана, в случае необходимости, армированных стекловолокном, особенно коротким, длинным или углеродным волокном.

Предпочтительно речь идет о слое из в случае необходимости армированного, синтетического полимерного материала, нанесенном последовательным шприцеванием или вспениванием.

Способ

Многослойная пленка может быть получена известным способом: лакированием, ламинированием или, предпочтительно, совместным экструдированием слоев а), b) и с). Это возможно особенно тогда, когда слой подложки с) состоит из поликарбоната, имеющего индекс расплава MVR (ISO 1133, при 230°С/3,8 кг), который не более чем на 30%, предпочтительно, не более чем на 20% превышает, а особенно предпочтительно, имеет одинаковое или более низкое значение, чем индекс расплава слоев а) или b) из сополимеров (мет)акрилата. Индекс расплава поликарбоната, в особенности, находится в пределах значений от 0,2 до 2,0, предпочтительно, от 0,5 до 1,8.

Слои а) и b) в зависимости от потребности могут иметь толщину от 5 до 200 мкм, предпочтительно, от 10 до 130 мкм. Слой подложки (основы) может иметь толщину, например, от 100 до 5000 мкм. Ширина пленок может составлять, например, от 100 до 2000 мм.

Вторичное использование

Структура многослойной пленки по изобретению позволяет осуществить способ, при котором отходы пленок измельчают и используют непосредственно в качестве слоя подложки с) или смешивают в расплаве с материалом для слоя подложки с), например с чистым поликарбонатом, и экструдируют многослойную пленку совместно из расплавов а), b) и этого расплава или расплава для слоя подложки с), причем процесс может осуществляться многократно при условии, что слой подложки с) содержит не более 30% материала слоев а) и b).

Если повторно будут использовать пленочный материал, например в виде отходов из обрезков, слои которого а) и b) составляют 20 мас.%, а состоящий исключительно из поликарбоната слой с) составляет, следовательно, 80 мас.%, то его можно использовать непосредственно для расплава нового слоя подложки с), который содержит затем 20 мас.% материала слоев а) и b). Свойства изготовленного при этом слоя подложки или новой многослойной пленки при таком составе ухудшаются еще не существенно. Альтернативно может также использоваться повторно материал, к которому в небольшом количестве добавлен расплав поликарбоната, предназначенного для слоя подложки.

Применение

Многослойная пленка по изобретению может использоваться, в особенности, для наружных поверхностей бытовых приборов, устройств связи, инвентаря для развлечений и спорта, кузовных деталей автомашин или частей деталей кузовов в автомобильной промышленности, судо- и самолетостроении.

Частично совместимые полимерные смеси

Таким образом, изобретение относится к частично совместимым полимерным смесям из сополимера (мет)акрилата и поликарбоната, характеризующимся тем, что испытуемый образец, изготовленный из этой полимерной смеси, вследствие частичной совместимости полимеров кажется при рассмотрении на просвет не прозрачным, а транслюсцентным, а также замутненно-прозрачным, а изготовленный из смеси, содержащей 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната, испытуемый образец имеет относительное удлинение при разрыве (ISO 527-2) при 100°С, составляющее, по меньшей мере, 90% от значения этого показателя у содержащегося поликарбоната.

Полезные свойства частичной совместимости проявляются при содержании одного из полимеров в смеси, по меньшей мере, 5 мас.%, предпочтительно, по меньшей мере, 10 мас.% или, по меньшей мере, 20 мас.%.

Транслюсценция проявляется, например, в сравнении с прозрачным формованным изделием явно пониженным светопропусканием.

Коэффициент светопропускания для дневного света (стандартный вид света D65, 10°) TD65, см., например, DIN 5033/5036, испытуемого образца из смеси равных количеств частично совместимых сополимеров (мет)акрилата и поликарбоната может находиться, например, в пределах от 25 до 65%.

У формованных изделий со слоистой структурой из обоих частично совместимых полимеров, как и у слоистой пленки по изобретению, на поверхности раздела между полимерами находится частично совместимая смесь. Частичная совместимость, мутность на границе раздела не могут быть обнаружены невооруженным глазом, но могут быть обнаружены, например, при рассмотрении тонких срезов в оптическом микроскопе.

В целом изделии или его части, состоящих из смеси обоих частично совместимых полимеров, также имеется частично совместимая полимерная смесь по изобретению.

Частично совместимая полимерная смесь находится в многослойной пленке по изобретению на границе слоя b) со слоем подложки с) и, при необходимости, в слое с), поскольку он содержит компоненты слоев а) и b).

Примеры

Испытания и измерения

Стандартный (эталонный) испытуемый образец изготавливали литьем под давлением как из смешанного с УФ-абсорбером сополимера (мет)акрилата от 1 до 4, так и из поликарбонатов типа от 1 до 3 (PC-тип), а также из смесей 20/80 сополимера (мет)акрилата от 1 до 4 с поликарбонатами типов от 1 до 3 (PC-типы).

Температура размягчения по Вика VET (ISO 306-B50)

Модуль упругости Е (ISO 527-2) при 23°С

Модуль упругости Е (ISO 527-2) при 100°С

Относительное удлинение при разрыве (ISO 527-2) при 23°С

Относительное удлинение при разрыве (ISO 527-2) при 100°С

Индекс расплава MVR (ISO 1133, при 230°С/3,8 кг)

Предел прочности при растяжении (ISO 527-2) при 23°С

Предел прочности при растяжении (ISO 527-2) при 100°С

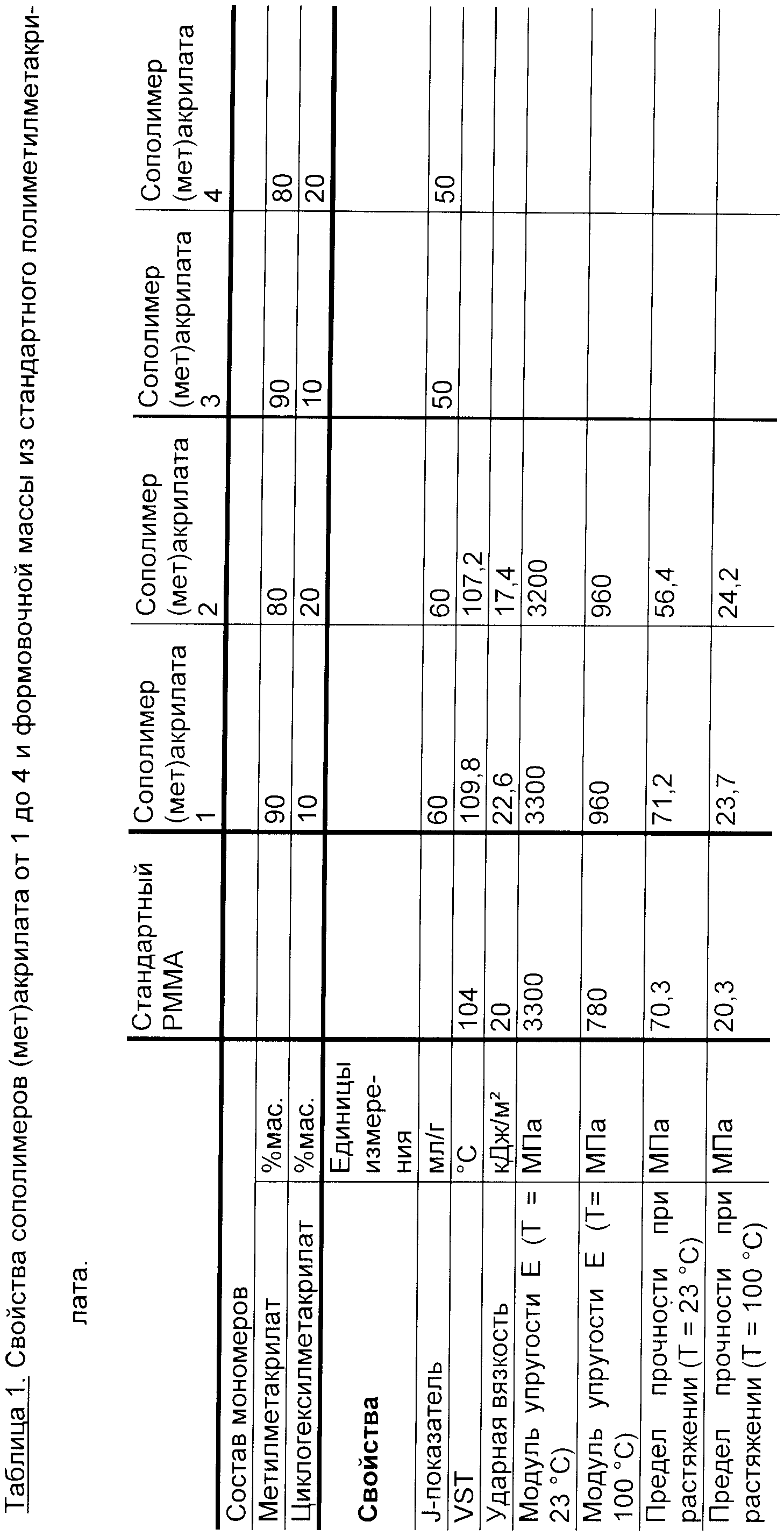

Получение сополимеров (мет)акрилата от 1 до 4

Сополимер (мет)акрилата 1

В 90 мас.ч. метилметакрилата и 10 мас.ч. циклогексилметакрилата растворяют 0,035 мас.ч. пероксида дилауроила, 0,01 мас.ч. 2,2-бис-(трет.бутилперокси)бутана и 0,33 мас.ч. додецилмеркаптана. Полученную смесь загружают в полимеризационную камеру и дегазируют в течение 10 минут. Затем полимеризуют на водяной бане при 65°С в течение 5 часов с последующей полимеризацией при температуре водяной бани 55°С в течение 24 часов. После удаления полимеризационной камеры из водяной бани полимеризат в полимеризационной камере выдерживают при 120°С еще 10 часов в сушильном шкафу с циркуляцией воздуха. Вязкость раствора полимеров в хлороформе при 25°С (ISO 1628-часть 6) составляла 60 мл/г (J-показатель). Температура размягчения по Вика VET (ISO 306-B50) составляла 109,8°С.

Сополимер (мет)акрилата 2

В 80 мас.ч. метилметакрилата и 20 мас.ч. циклогексилметакрилата растворяют 0,035 мас.ч. пероксида дилауроила, 0,01 мас.ч. 2,2-бис-(трет.бутилперокси)бутана и 0,33 мас.ч. додецилмеркаптана. Полученную смесь загружают в полимеризационную камеру и дегазируют в течение 10 минут. Затем полимеризуют на водяной бане при 65°С в течение 5 часов с последующей полимеризацией при температуре водяной бани 55°С в течение 24 часов. После удаления полимеризационной камеры из водяной бани полимеризат в полимеризационной камере выдерживают при 120°С еще 10 часов в сушильном шкафу с циркуляцией воздуха. Вязкость раствора полимеров в хлороформе при 25°С (ISO 1628-часть 6) составляла 60 мл/г (J-показатель). Температура размягчения по Вика VET (ISO 306-B50) составляла 107,2°С.

Сополимер (мет)акрилата 3

В 90 мас.ч. метилметакрилата и 10 мас.ч. циклогексилметакрилата растворяют 0,035 мас.ч. пероксида дилауроила, 0,01 мас.ч. 2,2-бис-(трет.бутилперокси)бутана и 0,40 мас.ч. додецилмеркаптана. Полученную смесь загружают в полимеризационную камеру и дегазируют в течение 10 минут. Затем полимеризуют на водяной бане при 65°С в течение 5 часов с последующей полимеризацией при температуре водяной бани 55°С в течение 24 часов. После удаления полимеризационной камеры из водяной бани полимеризат в полимеризационной камере выдерживают при 120°С еще 10 часов в сушильном шкафу с циркуляцией воздуха. Вязкость раствора полимеров в хлороформе при 25°С (ISO 1628-часть 6) составляла 50 мл/г (J-показатель).

Сополимер (мет)акрилата 4

В 80 мас.ч. метилметакрилата и 20 мас.ч. циклогексилметакрилата растворяют 0,035 мас.ч. пероксида дилауроила, 0,01 мас.ч. 2,2-бис-(трет.бутилперокси)бутана и 0,40 мас.ч. додецилмеркаптана. Полученную смесь загружают в полимеризационную камеру и дегазируют в течение 10 минут. Затем полимеризуют на водяной бане при 65°С в течение 5 часов с последующей полимеризацией при температуре водяной бани 55°С в течение 24 часов. После удаления полимеризационной камеры из водяной бани полимеризат в полимеризационной камере выдерживают при 120°С еще 10 часов в сушильном шкафу с циркуляцией воздуха. Вязкость раствора полимеров в хлороформе при 25°С (ISO 1628-часть 6) составляла 50 мл/г (J-показатель).

Светостабилизатор

После получения сополимеров (мет)акрилата от 1 до 4 их гранулировали вместе с УФ-абсорбером Tinuvin® 360, фирма Ciba (0,6 мас.%). Сравнение проводили с формовочной массой стандартного полиметилметакрилата (РММА) (сополимер 96 мас.% метилметакрилата и 4 мас.% метилакрилата со средней молекулярной массой Mw (среднемассовая молекулярная масса) около 140000 г/моль, несовместимый с поликарбонатом).

Свойства сополимеров (мет)акрилата от 1 до 4 и формовочной массы стандартного полиметилметакрилата представлены в Таблице 1.

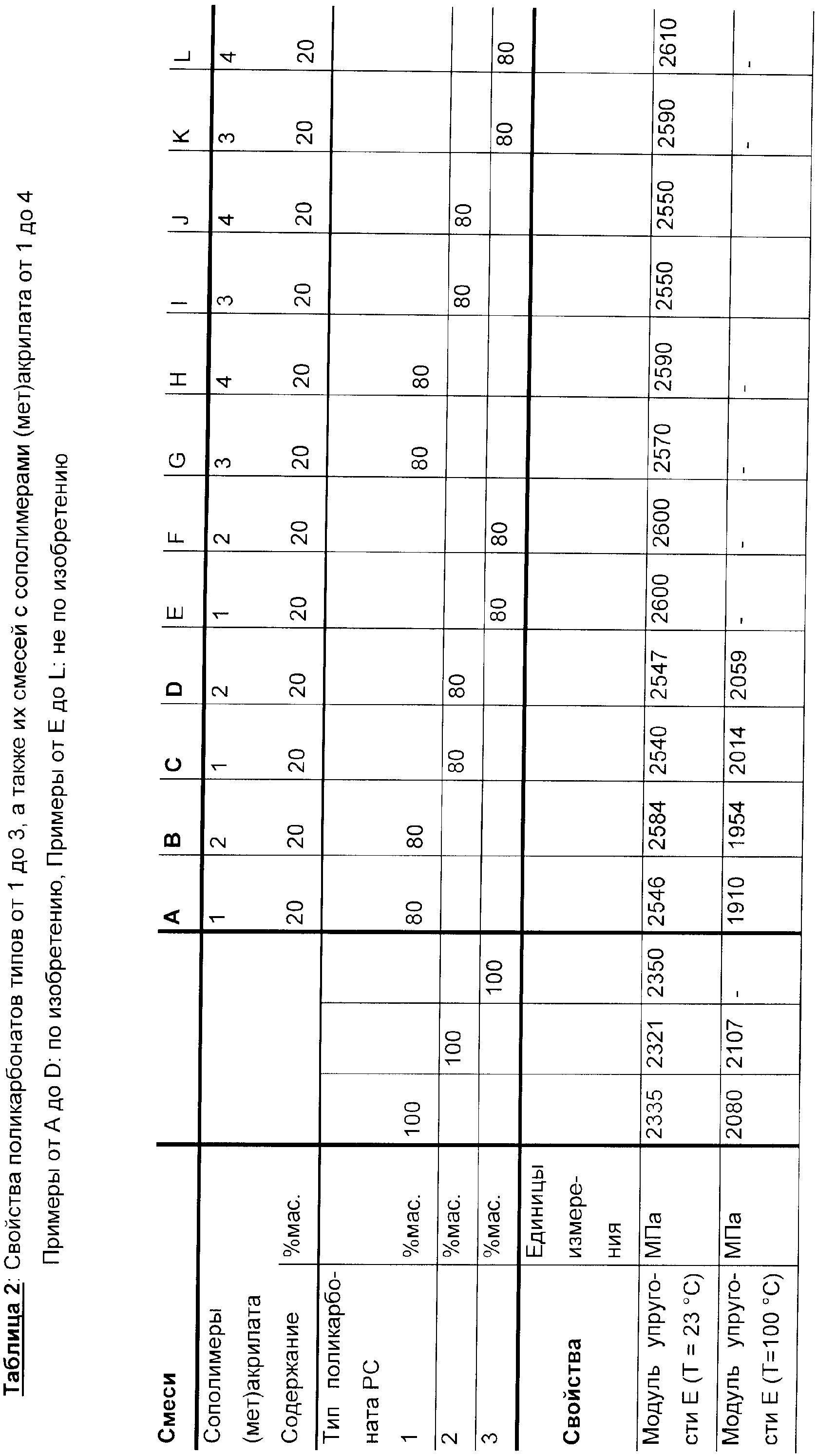

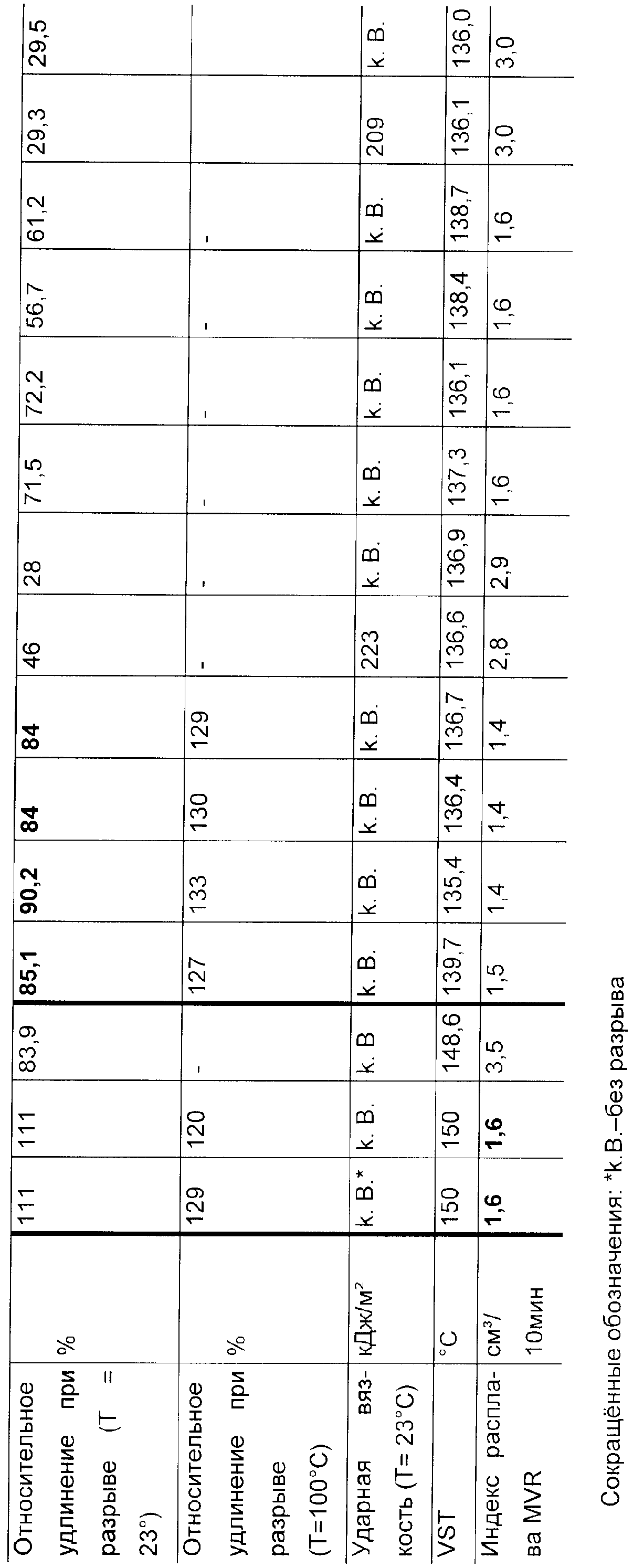

Смеси сополимеров (мет)акрилата от 1 до 4 с различными поликарбонатами

Сополимеры (мет)акрилата от 1 до 4 с УФ-абсорбером компаундировали в двухшнековом экструдере с тремя различными обычными коммерческими типами поликарбоната фирмы DOW в массовом соотношении сополимера (мет)акрилата к поликарбонату 20:80.

Наименование типов поликарбонатов:

- поликарбонат типа 1 (Calibre® 300-10)

- поликарбонат типа 2 (Calibre® 200-10)

- поликарбонат типа 3 (Calibre® 200-23)

Свойства поликарбонатов от 1 до 3 и их смесей с сополимерами (мет)акрилата от 1 до 4 представлены в Таблице 2.

Испытание на стойкость к химикалиям

Смешанные с УФ-абсорбером сополимеры (мет)акрилата 1 и 2, а также формовочную массу из стандартного полиметилметакрилата (сополимер из 96 мас.% метилметакрилата и 4 мас.% метилакрилата со средней молекулярной массой Mw около 140000 г/моль, несовместимый с поликарбонатом) экструдировали в листы и испытывали их на стойкость к химикалиям.

Для этого сравнивали стойкость к химикалиям сополимеров (мет)акрилата 1 и 2 по изобретению со стандартным полиметилметакрилатом в кислотном и основном водных растворах, а также в растворе панкреатина и в бензине. Кроме того, устойчивость к усталостному образованию трещин в результате усталости после многократных деформаций экструдированных листов из сополимеров (мет)акрилата 1 и 2 по изобретению при воздействии водно-этанольных растворов явно выше, чем листов, изготовленных из стандартного полиметилметакрилата.

Реферат

Изобретение относится к технологии получения синтетических пленок, в частности к многослойной пленке, которая может быть использована для наружных поверхностей бытовых приборов, устройств связи, инвентаря для отдыха и спорта, кузовных деталей в автомобильной промышленности, судо- и самолетостроении. Пленка содержит, по меньшей мере, один верхний слой а) и средний слой b) из сополимеров (мет)акрилата, а также слой подложки с) из поликарбоната. Верхний слой а) содержит светостабилизатор и состоит из сополимера (мет)акрилата, образующий с поликарбонатом слоя подложки с) частично совместимые смеси. Изготовленный из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната испытуемый образец имеет относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 75%. Средний слой b) содержит краситель и, при необходимости, светостабилизатор и состоит из идентичных или различных указанных сополимеров (мет)акрилата, образующие с поликарбонатом слоя подложки с) частично совместимые смеси. Слой подложки с) состоит из поликарбоната, который может содержать, в случае необходимости, до 30 мас.% материала слоев а) и b). Пленку получают экструдированием. Пленка обладает хорошими механическими свойствами, высокой атмосферостойкостью, хемостойкостью и термостабильностью. 4 н. и 36 з.п. ф-лы, 2 табл.

Формула

a) верхний слой содержит светостабилизатор и состоит из сополимера (мет)акрилата, который может образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, причем изготовленный из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната испытуемый образец имеет относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 75%;

b) средний слой содержит краситель и, при необходимости, светостабилизатор и состоит из идентичного или различного сополимера (мет)акрилата, которые могут образовывать с поликарбонатом слоя подложки с) частично совместимые смеси, причем изготовленный из смеси 20 мас.% сополимера (мет)акрилата и 80 мас.% поликарбоната испытуемый образец имеет относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 75%;

c) слой подложки состоит из поликарбоната, который может содержать, в случае необходимости, до 30 мас.% материала слоев а) и b).

a) от 95 до 5 мас.% звеньев метилметакрилата и, при необходимости, от 0 до 40 мас.% звеньев других виниловых мономеров и

b) от 5 до 95 мас.% сложных эфиров (мет)акриловой кислоты, которые могут содержать в эфирной группе следующие радикалы:

циклоалкильный или многократно замещенный на алкил циклоалкильный радикал с 5-12 атомами углерода, причем названные радикалы могут быть присоединены посредством алкиленовых групп с 1-6 атомами углерода, которые также могут быть разветвлены, или посредством оксиалкиленовых групп с 2-4 атомами углерода к карбоксильному радикалу (мет)акриловой кислоты.

I - температура размягчения по Вика VET (ISO 306-B50), по меньшей мере, 130°С;

II - модуль упругости Е (ISO 527-2) при 23°С, по меньшей мере, 2000 МПа;

III модуль упругости Е (ISO 527-2) при 100°С, по меньшей мере, 1800 МПа;

IV относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 70% от этого показателя для содержащегося поликарбоната;

V индекс расплава MVR (ISO 1133, при 230°С/3,8 кг) от 0,5 до 2,0 см3/10 мин.

I - температура размягчения по Вика VET (ISO 306-B50), по меньшей мере, 130°С;

II - модуль упругости Е (ISO 527-2) при 23°С, по меньшей мере, 2000 МПа;

III - модуль упругости Е (ISO 527-2) при 100°С, по меньшей мере, 1800 МПа;

IV - относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 70% от этого показателя для содержащегося поликарбоната;

V индекс расплава MVR (ISO 1133, при 230°С/3,8 кг) от 0,5 до 2,0 см3/10 мин.

I - температура размягчения по Вика VET (ISO 306-B50), по меньшей мере, 130°С;

II - модуль упругости Е (ISO 527-2) при 23°С, по меньшей мере, 2000 МПа;

III - модуль упругости Е (ISO 527-2) при 100°С, по меньшей мере, 1800 МПа;

IV - относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 70% от этого показателя для содержащегося поликарбоната;

V - индекс расплава MVR (ISO 1133, при 230°С/3,8 кг) от 0,5 до 2,0 см3/10 мин.

I - температура размягчения по Вика VET (ISO 306-B50), по меньшей мере, 130°С;

II - модуль упругости Е (ISO 527-2) при 23°С, по меньшей мере, 2000 МПа;

III - модуль упругости Е (ISO 527-2) при 100°С, по меньшей мере, 1800 МПа;

IV - относительное удлинение при разрыве (ISO 527-2) при 23°С, по меньшей мере, 70% от этого показателя для содержащегося поликарбоната;

V - индекс расплава MVR (ISO 1133, при 230°С/3,8 кг) от 0,5 до 2,0 см3/10 мин.

Документы, цитированные в отчёте о поиске

Многослойная термоформуемая пленка для защиты подложек и получаемые изделия

Комментарии