Катаная сталь, которая твердеет посредством выделения частиц после горячего формования и/или закалки в инструменте, имеющая очень высокую прочность и пластичность, и способ ее производства - RU2578280C2

Код документа: RU2578280C2

Чертежи

Описание

Это изобретение относится к изготовлению элементов катаной стали, которые имеют механические свойства высокой прочности и превосходной формуемости, в частности, после горячей штамповки и/или закалки в инструменте, за которыми следует термическая упрочняющая обработка.

Способ изготовления доступного прочного материала является ответом на настоятельные требования снизить выбросы парниковых газов, все более и более строгие требования по автомобильной безопасности и цена топлива. Эти три ограничения подтолкнули проектировщиков и изготовителей транспортных средств на использование стали с все более и более высокой механической прочностью в массе, чтобы снизить толщину элементов и, таким образом, вес транспортных средств, сохраняя и даже улучшая механическую прочность структур. Средние стойки, перекладины бамперы, элементы, предотвращающие проникновение в автомобиль и другие элементы безопасности являются примерами элементов, которые требуют высокой механической прочности, чтобы обеспечить их основную функцию и достаточную формуемость при формовании рассматриваемых элементов.

Формование сталей с высоким уровнем механической прочности требует известной последовательности, состоящей из создания материнской фазы аустенита, превращения аустенита в бейнит и/или мартенсит и, необязательно, регулирования механических свойств, в частности твердости мартенсита, различными термическими или термомеханическими обработками в зависимости от намеченного функционального поведения конечного элемента.

Механическое поведение мартенсита связано, в особенности, с содержанием углерода. Чем больше количество углерода в мартенсите, тем тверже будет мартенсит.

Статья Краусса, названная "Мартенсит в стали: прочность и структура" (G. Krauss, "Martensite in steel: Strength and structure", Material Science and Engineering, A273-275 (1999), pp 40-57), поясняет связь между содержанием углерода и твердостью мартенсита, причем эта зависимость является квазилинейной с квадратным корнем содержания углерода в весовых процентах. Механические прочности, значительно большие чем 1500 МПа, могут быть достигнуты комбинацией увеличения содержания углерода и добавления различных элементов, которые поддерживают твердение твердого раствора или дисперсионное твердение. Однако пластичность материала, который имеет такую высокую прочность, недопустима, когда дело доходит до формирования структурного элемента, так что в настоящее время известные оптимальные комбинации состоят из получения высокого уровня прочности после формования элемента путем способа формирования, который может быть горячим. Очень предпочтительно иметь низкую прочность перед формованием и, таким образом, улучшенную пластичность, чтобы облегчить формование.

Упомянутый выше подход описан в заявке на патент WO 2009145563, которая относится к листу стали с очень высокой прочностью, которая имеет превосходные свойства термической обработки, причем лист содержит, в мас.%, C: от 0,2 до 0,5%, Si: от 0,01 до 1,5%, Mn: от 0,5 до 2,0%, P: 0,1% или меньше (но не 0%), S: 0,03% или меньше (но не 0%), растворенный Al: 0,1% или меньше (но не 0%), N: от 0,01 до 0,1%, и Cr: от 0,1 до 2,0%, железо и неизбежные примеси - остальное. Этот стальной лист имеет прочность при растяжении, измеренную перед горячей штамповкой, меньше или равную 800 МПа. Лист подвергают горячей штамповке и быстро охлаждают так, чтобы он имел прочность при растяжении больше или равную 1800 МПа.

Однако уровень углерода, описанный в этом документе (от 0,2 до 0,5%), как известно, в настоящее время является источником проблем с точки зрения точечной сварки для кузова без покраски и грунтовки автомашин, то есть собранной структуры.

Заявка на патент WO 200136699 далее относится к составу и способу изготовления изделий из нержавеющей стали из мартенсита дисперсионного твердения, причем состав содержит, по меньшей мере, 0,5 мас.% Cr и, по меньшей мере, 0,5 мас.% Мо, причем сумма Cr, Ni и Fe превышает 50%. Полученная микроструктура содержит, по меньшей мере, 50% мартенсита, и сталь затем подвергают обработке старением при температуре от 425 до 525°C, чтобы получить выделение квазикристаллических частиц. Этот материал удовлетворяет техническим условиям коррозионной стойкости, высокой прочности и хорошей ударной вязкости. Примером по изобретению является сталь, которая имеет предел упругости 1820 МПа и общее удлинение 6,7%. Если полученный материал является очень прочным с механической прочностью в интервале 1800 МПа, сложный элемент не может быть сформован из такого высокопрочного листа, поскольку известно, что неизбежным следствием высокой прочности является относительно низкая пластичность, что оставляет незначительное пространство для маневра при создании элементов, которые требуют формуемости.

Соответственно, целью изобретения является решение задачи, создания доступной стали, которая может быть легко сварена в промышленных условиях, имеет высокие механические свойства прочности и пластичности элементов, полученных горячей штамповкой после обработки упрочняющей термообработкой. Чтобы достигнуть этой цели и создать катаную сталь, которая после горячей штамповки и термического дисперсионного упрочнения имеет предел упругости больше или равный 1300 МПа и удлинение при разрыве больше или равное 4%. Изобретение, кроме того, имеет целью устранение необходимости добавления чрезмерных количеств дорогих элементов сплава, чтобы достичь этих свойств.

В рамках этого изобретения заготовка означает изделие, которое получают резкой листа, а элемент означает результат штамповки листа или заготовки.

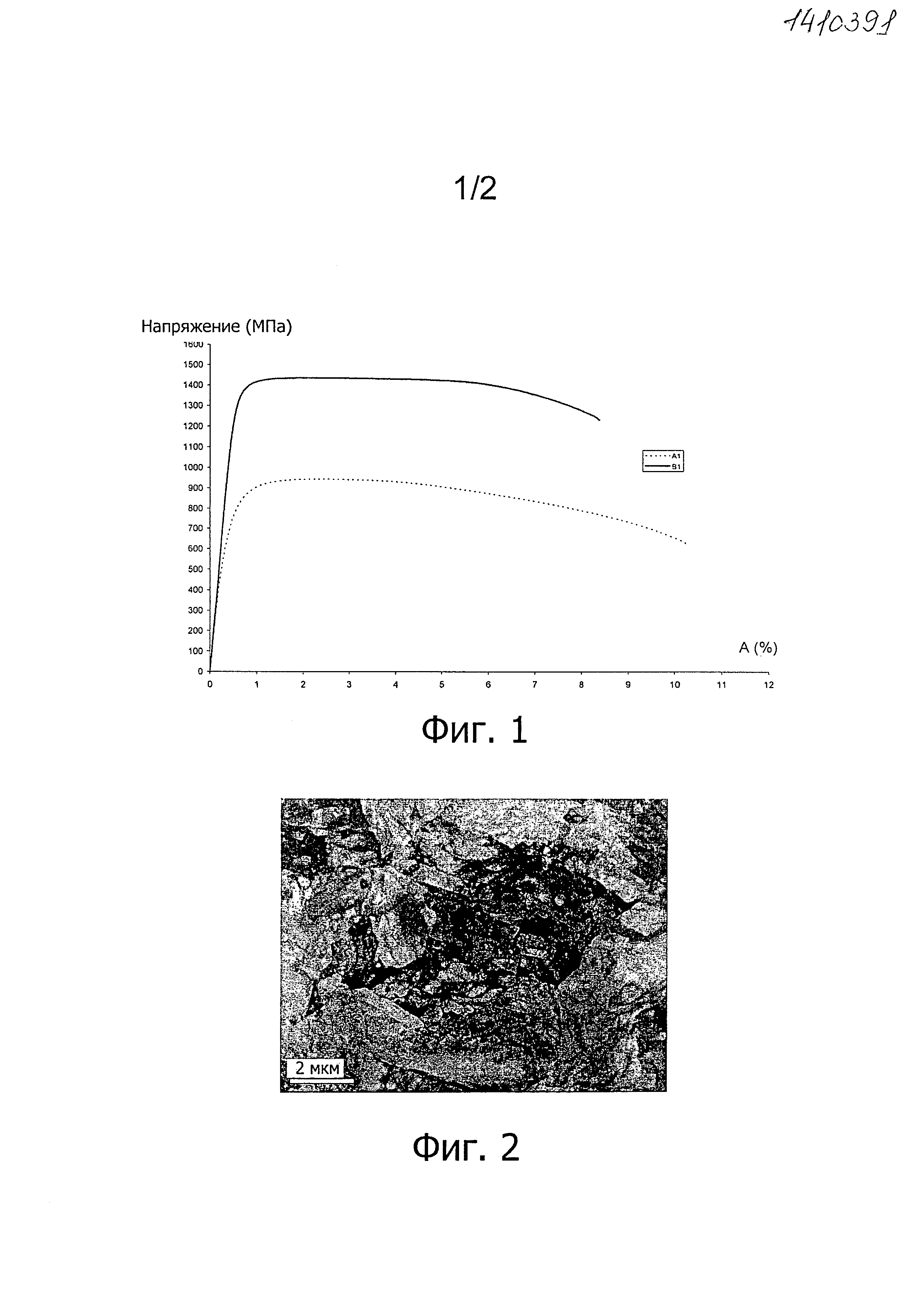

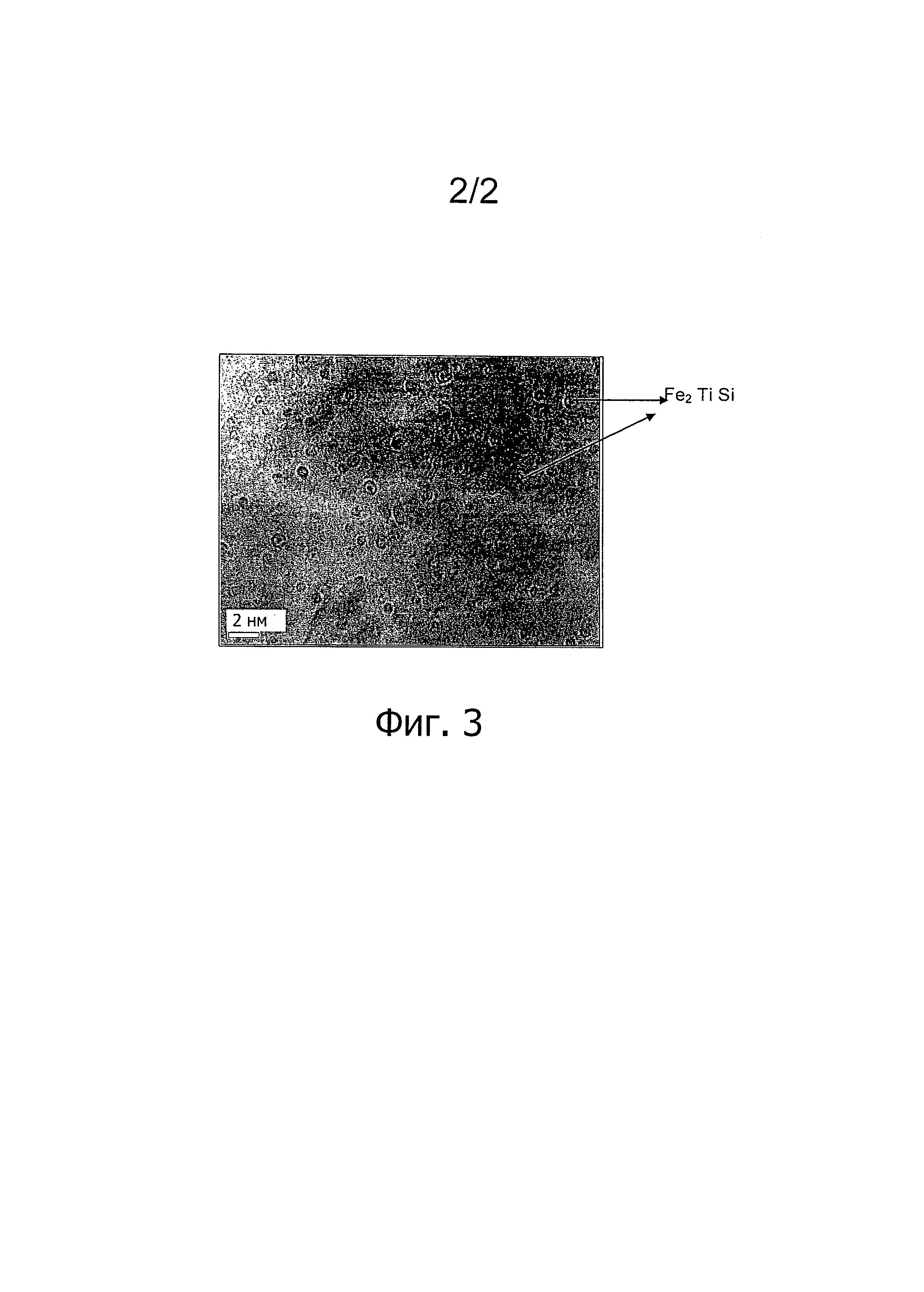

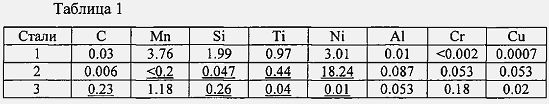

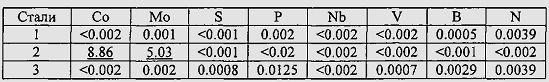

Целью изобретения является лист или заготовка катаной стали, состав которого, в мас.%, включает: C≤0,1%; 0,5%≤Mn≤7%; 0,5%≤Si≤3,5%; 0,5%≤Ti≤2%; 2 Si+Ti≥2,5% и Ti/Si≥0,3, Остальное - железо и неизбежные примеси, возникающие при обработке. В одном предпочтительном варианте осуществления изобретения лист или заготовка имеет следующий состав, выраженный в массовых процентах: C≤0,050%»; 3%≤Mn≤5%; 1,0%≤Si≤3,0%; 0,5%≤Ti≤1,5%; 2,5%≤Ni≤3,5%; Al≤0,10%; Cr≤1%; Cu≤0,05%; Co≤1%; Mo≤2%; S≤0,005%; P≤0,03%; Nb≤0,1%; V≤0,1%; В<0,005%; N≤0,008%, причем содержание кремния и титана таково, что: Si+Ti≥2,5% и Ti/Si≥0,3, Остальное - железо и неизбежные примеси, возникающие при обработке. Дополнительной целью изобретения является элемент, изготовленный из листа или заготовки по изобретению, микроструктура которой содержит, по меньшей мере, 95% мартенсита и интерметаллические выделения типа Fe2TiSi. В одном предпочтительном варианте осуществления изобретения область интерметаллических выделений типа Fe2TiSi элемента составляет от 1 до 5%. В одном предпочтительном варианте осуществления изобретения средний радиус выделений составляет от 1 до 10 нм. В одном предпочтительном варианте осуществления предел упругости стального элемента больше или равен 1300 МПа и удлинение при разрыве больше или равно 4%. В одном предпочтительном варианте осуществления стальной элемент включает покрытие, которое содержит цинк, цинковый сплав или сплав на основе цинка. В одном варианте изобретения стальной элемент включает покрытие, которое содержит алюминий, алюминиевый сплав или сплав на основе алюминия. Дополнительной целью изобретения является способ изготовления стального элемента, включающий следующие последовательные стадии, на которых: создают лист катаной стали, имеющий состав, указанный выше, микроструктура которого содержит меньше, чем 1% области интерметаллических выделений типа Fe2TiSi, затем лист разрезают, чтобы получить заготовку, которая, при необходимости, может быть сварена. Заготовку затем приводят к температуре Ty за время ty в печи, так, чтобы структура стали стала полностью аустенитной. Заготовка, необязательно, может затем быть удалена и подвергнута горячей штамповке при температуре выше, чем температура Ms. Элемент затем охлаждают на воздухе или закаливают в инструменте со скоростью Vref1, чтобы получить, по существу, мартенситную структуру из первичной аустенитной структуры; охлаждение после штамповки поэтому будет происходить до температуры ниже Ms. «По существу мартенситная» структура означает структуру, которая содержит по меньшей мере 95% мартенсита. Наконец, термическую обработку, которая вызывает выделение интерметаллических частиц типа Fe2TiSi в области от 1 до 5%, затем выполняют при температуре TOA в течение времени tOA, чтобы отвердить элемент и придать ему механические свойства, определенные в рамках изобретения. Дополнительной целью изобретения является способ изготовления стального элемента, включающий последовательные стадии, на которых создают лист катаной стали, имеющий вышеуказанный состав, микроструктура листа содержит, по меньшей мере, 1% области интерметаллических частиц типа Fe2TiSi, и затем лист разрезают, чтобы получить заготовку, которая при необходимости может быть сварена. Заготовку затем подвергают холодной штамповке с получением элемента или преформы определенного конечного элемента. Элемент или преформу затем повторно нагревают со скоростью Vc1 в печи при определенной температуре Ty в течение времени ty, чтобы получить полностью аустенитную структуру, перед, необязательно, удалением и затем горячей штамповкой, чтобы придать заготовке конечную форму. Элемент затем охлаждают на воздухе или закаливают в инструменте со скоростью Vref1, чтобы получить, по существу, мартенситную структуру из аустенитной первичной структуры; охлаждение после штамповки поэтому будет происходить до температуры ниже Ms. Наконец, термическую обработку, которая вызывает выделение интерметаллических частиц типа Fe2TiSi в области от 1 до 5%, затем выполняют при температуре TOA за время tOA, чтобы отвердить элемент и придать ему механические свойства, определенные в рамках изобретения. В одном предпочтительном варианте осуществления температура Ty составляет от 700 до 1200°C и особенно предпочтительно от 880 до 980°C. Время выдержки ty составляет предпочтительно от 60 до 360 секунд. Скорость охлаждения после горячей штамповки, Vref1, от Ty до температуры превращения мартенсита Ms составляет предпочтительно от 10°C/с до 70°C/с. В одном особенном варианте осуществления термическая обработка для выделения интерметаллических частиц будет состоять из нагревания элемента с определенной скоростью Vc2, чтобы поддержать температуру TOA в течение времени tOA., и затем охлаждения элемента со скоростью Vref2, большей чем 1°C/с, чтобы придать указанные механические свойства элементу. Определенное предпочтение отдают воздушному охлаждению. В одном предпочтительном варианте осуществления поддерживаемая температура TOA составляет от 400 до 600°C. В одном предпочтительном варианте осуществления поддерживаемое время tOA при TOA составляет от 30 до 600 минут. Дополнительной целью изобретения является элемент по изобретению, нагретый до температуры TOA в течение времени tOA, затем покрытый цинком, цинковым сплавом или сплавом на основе цинка. Дополнительной целью изобретения является элемент по изобретению, нагретый до температуры TOA в течение времени tOA, затем покрытый алюминием, алюминиевым сплавом или сплавом на основе алюминия. Дополнительной целью изобретения является применение элемента по изобретению для изготовления структурных элементов или элементов безопасности для наземных транспортных средств. Элементы, препятствующие проникновению в автомобиль, являются специальной целью изобретения. Другие характеристики и преимущества изобретения объясняются более подробно далее со ссылкой на сопутствующие фигуры, на которых: - фиг. 1: показывает две обычных кривые прочности при растяжении, поясняющие механическое поведение стали по изобретению, произведенной отливкой 1, испытание A, в примерах таблицы 3. Пунктирная кривая указывает механическое поведение под одноосным растягивающим усилием после ty=180 секунд аустенизации при Ty=950°C, за которой следует охлаждение Vref1 при 30°C/с до температуры окружающей среды, которая ниже Ms. Сплошная кривая указывает на механическое поведение под одноосным растягивающим усилием после термической обработки, чтобы вызвать выделение интерметаллических частиц в нанометрическом интервале при TOA=500°C в течение tOA=180 минут. - фиг. 2: фотография полностью мартенситной промежуточной микроструктуры после охлаждения Vref1 при 30°C/с. Фиг. также иллюстрирует микроструктуру, соответствующую пунктирной кривой на фиг. 1. - фиг. 3: фотография микроструктуры стали по изобретению после термической обработки, чтобы вызывать выделение интерметаллических частиц. Черные стрелки на фотографии указывают частицы Fe2TiSi. Фиг. также иллюстрирует микроструктуру, соответствующую сплошной кривой на фиг. 1. Для химического состава стали по изобретению, количества указаны в массовых процентах. Содержание углерода должно быть меньше или равным 0,1 мас.%, потому что выше этого предела вязкость малоуглеродистого мартенсита, который составляет матрицу стали по изобретению, начинает уменьшаться. Также желательно предотвратить образование карбидов титана (TiC), которые оказывают отрицательное воздействие на формуемость и связывают титан. Предпочтительно ограничить содержание углерода 0,05%, чтобы достигнуть максимального возможного снижения риска получения хрупкого мартенсита. Содержание марганца будет от 0,5 до 7%. Этот элемент играет раскисляющую роль, и преимущество используется из-за его упрочняющих свойств за счет образования твердого раствора, чтобы достигнуть указанных механических свойств. С другой стороны, используется его положительное влияние на закаливаемость, чтобы получить мартенситную структуру из материнского аустенита, например, циклом воздушного охлаждения. Следовательно, рекомендуется минимальное содержание 0,5%. Верхний предел в рамках изобретения устанавливают 7%, чтобы предотвратить охрупчивание материала при температуре окружающей среды. Предпочтительно нижний предел 3% и верхний предел 5% должны соблюдаться, чтобы получить оптимальные результаты относительно цели изобретения. Что касается кремния, его целевое содержание составляет от 0,5 до 3,5%. Этот элемент оказывает положительное влияние на твердость стали и используется в рамках изобретения, чтобы поддержать выделение тонких интерметаллических частиц типа Fe2TiSi. Минимальная концентрация 0,5% требуется, чтобы получить достаточное количество Si для образования интерметаллических выделений Fe2TiSi. Однако кремний, как известно, вызывает хрупкость, которая затрудняет прокатку, и выше 3,5% прокатка может приводить к образованию трещин, которые могут прервать промышленный процесс. Предпочтительно содержание кремния от 1,0 до 3,0% включительно рекомендуют, чтобы получить оптимальные результаты с точки зрения размера, поверхностной плотности и распределения интерметаллических выделений Fe2TiSi. Количество титана составляет от 0,5 до 2%, чтобы балансировать тройную систему Fe-Si-Ti, то есть иметь стехиометрию, благоприятную для образования соединений Fe2TiSi по изобретению. Минимальное содержание титана 0,5%, необходимо, чтобы образовать достаточно тонкие интерметаллические выделения Fe2TiSi. Тем не менее, при количестве больше чем 2% риск образования грубых частиц карбидов титана становится слишком большим, потому что эти карбиды оказывают неблагоприятный эффект на образование и связывание титана. Следовательно, максимальное содержание титана определяют в 2%. Предпочтительно содержание титана от 0,5 до 1,5% включительно рекомендуют, чтобы получить оптимальные результаты с точки зрения размера, поверхностной плотности и распределения интерметаллических выделений Fe2TiSi. Содержание никеля составляет от 2 до 7%. Этот элемент делает возможным увеличить размер аустенитного интервала, улучшить противокоррозийные свойства и увеличить вязкость материала. Однако стоимость этого элемента диктует необходимость ограничения его содержания до 7%. Ниже 2% положительные эффекты, описанные выше, являются менее явными. Предпочтительно содержание никеля будет от 2,5 до 3,5%, чтобы достигнуть целей, определенных изобретением. В контексте изобретения содержание алюминия будет ограничено 0,10%. Полная аустенизация требуется во время нагревания до температуры Ty, так чтобы матрица стала полностью аустенитной, хотя алюминий является элементом, который, как известно, является очень альфа-генным, то есть он имеет тенденцию поднимать температуру, при которой достигают полностью аустенитный интервал. Другие характеристики, такие как более трудные литьевые свойства сталей, которые содержат большое количество алюминия, недопустимы с точки зрения изобретения, что побуждает изобретателей ограничить содержание алюминия 0,10%. Содержание хрома составляет меньше или равным 2%. Этот элемент в рамках изобретения может быть дорогим заменителем марганца из-за его принципиального упрочняющего влияния или дополнительным упрочняющим элементом. Содержание хрома будет предпочтительно ограничиваться 1%. Содержание меди составляет меньше или равное 2%. Этот элемент мог бы также быть привлекательным, но дорогим заменителем марганца, хотя затем может возникнуть риск поверхностного растрескивания, который имеет отрицательное воздействие на свойства горячей ковки. Следовательно, содержание меди будет предпочтительно ограничиваться 0,05%. Содержание кобальта будет ограничиваться 2%. Длина интерметаллических выделений термообработки, которая должна происходить после окончательного образования структурного элемента, может быть снижена добавлением этого элемента, который также оказывает положительное влияние на вязкость. Следовательно, кобальт может быть добавлен, чтобы ускорить кинетику выделения укрепляющих интерметаллических частиц, хотя этот элемент является дорогим, и его использование ограничивается 2 или даже 1%. Добавление молибдена ограничивается 2% в рамках изобретения, потому что он является дорогим элементом, хотя он может также быть добавлен для увеличения прочности твердого раствора или для положительного влияния на упрочнение. Содержание бора должно быть строго меньше чем 0,005%, потому что выше этого уровня имеется риск образования TiB2 в жидком состоянии, или даже нитридов бора. Поскольку этот тип выделений значительно менее твердый, чем Fe2TiSi, следовательно, часть титана больше не будет доступной для достаточного упрочнения стали. Содержание азота ограничивается 0,008%, чтобы избежать образования крупных частиц нитридов титана TiN из-за нежелательного эффекта этого включения на формуемость. Микроэлементы сплава, такие как ниобий и ванадий, присутствуют в концентрациях, ограниченных 0,1%. Они могут использоваться, чтобы снизить размер гранул аустенита и улучшить механическую прочность. Однако поскольку интервал выделения этих элементов находится при температуре выше, чем температура мартенситного превращения во время охлаждения, они не могут использоваться для дисперсионного твердения во время термической обработки. Это привело бы к риску получения твердой стали с низкой формуемостью даже перед штамповкой, поскольку она содержала бы выделения на основе ниобия и ванадия, которые снижают способность элемента к штамповке без появления трещин. Элементы, такие как сера и фосфор, ограничивают до уровня примесей в промышленном масштабе, и поэтому они имеют максимальные пределы, указанные ниже: 0,005% и 0,03%. Матрица листов и заготовок по изобретению является, по существу, мартенситной. Этот мартенсит имеет концентрацию углерода, равную номинальной концентрации, которую называют низкоуглеродным мартенситом в дальнейшей части этого раскрытия. До 5% остаточного аустенита в процентном содержании на поверхности может быть допустимо в микроструктуре. Эта матрица содержит интерметаллические выделения типа Fe2TiSi. Чтобы достигнуть целей, определенных изобретением, необходимо иметь определенный размер, плотность и распределение этих интерметаллических выделений типа Fe2TiSi, которые получают в элементе в результате термического дисперсионного упрочнения и посредством комбинации, описанной ниже: - сумма массового содержания кремния и титана больше или равна 2,5%. - отношение массового содержания титана к массовому содержанию кремния больше или равно 0,3. Листы по изобретению могут быть изготовлены любым соответствующим способом. Однако предпочтительно использовать способ по изобретению, который включает несколько стадий. Во-первых, создают лист или заготовку, которая была вырезана из листа и которая имеет состав по изобретению. Лист может быть изготовлен, например, выплавкой жидкой стали, из которой после охлаждения, производят сляб. Сляб затем повторно нагревают до температуры от 1100°C до 1275°C в течение времени, достаточного для того, чтобы температура была однородной во всех точках сляба. После повторного нагревания как только температура сляба становится однородной, сляб подвергают горячей прокатке при температуре Tf1, которая составляет больше чем или равна 890°C на выходе из прокатного стана, тем самым целью является температура, которая должна быть выше Ar3, потому что прокатка должна быть выполнена в аустенитном интервале. После этой горячей прокатки важная стадия изобретения состоит в охлаждении стали до температуры Tbob охлаждения, которая составляет ниже 400°C, чтобы предотвратить любое преждевременное выделение интерметаллических частиц. Скорость Vbob охлаждения до Tbob должна быть от 30°C/с до 150°C/с. Сталь затем, необязательно, наматывают при охлаждении на воздухе от температуры Tbob до температуры окружающей среды. В одном варианте осуществления изобретения заготовка может быть сварена с другими стальными компонентами, чтобы сформировать более сложную структуру перед аустенизацией и штамповкой. Фактически известно, что в зависимости от применения могут существовать определенные области элемента, от которых могут требоваться механические свойства или толщины, которые отличаются от остальной части элемента. Например, с целью сохранения веса и увеличения эффективности, определенные элементы могут быть выполнены из различных сталей и/или иметь различные толщины и могут быть собраны в форме, называемой "заготовки с заданными свойствами", или в форме заготовок с переменными толщинами, производимыми гибкой прокаткой." Сваривание может быть выполнено с использованием существующих технологий (лазерная сварка, дуговая сварка, точечная сварка и т.д.), в то время как заготовка переменной толщины требует горячей прокатки или гибкой холодной прокатки с переменным зазором между вальцами металлопрокатного стана. В дополнительном варианте осуществления изобретения перед нагреванием листа или заготовки заготовка может быть холодноформованной, чтобы частично аппроксимировать форму конечного элемента, или элемент может уже быть холодноформованным, если нет определенных проблем, которые требуют горячей штамповки. Наконец, эта стадия холодной деформации может также позволить изготовить преформу, которая является более подходящей для последующей холодной обработки, которая также делает возможным лучший контакт между средством и элементом так, чтобы охлаждение могло быть выполнено более равномерно и более быстро. Целью этого холодного формования может также быть простое дальнейшее уменьшение толщины стали. После этих двух различных стадий способа, которые обе являются необязательными и могут быть комбинированы, лист или заготовку нагревают в печи термической обработки до температуры, которую называют температурой Ty аустенизации и которая является более высокой, чем Ас3. Этот последний параметр соответствует температуре, при которой микроструктура материала начинает становиться полностью аустенитной. Аустенитная температура Ty при отжиге должна быть от 700°C до 1200°C. Для ускорения гомогенизации сталь или зону, подлежащую нагреванию в аустенитном интервале, будут предпочтительно поддерживать при температуре Ty в течение времени ty от 60 секунд до 360 секунд. Более продолжительное время было бы экономически нерентабельным в промышленном масштабе, потому что главной целью является достижение однородной температуры Ty заготовки. Аустенитная температура нагрева при отжиге Ty предпочтительно будет от 880°C до 980°C. Заготовка или лист, нагретый таким образом до температуры Ty в течение времени ty, может быть, необязательно, удален из печи и затем подвергнут горячему формованию, чтобы получить конечный элемент. Если холодная преформа уже была изготовлена, конечную форму затем выдавливают и контакт между элементом и охлаждающим средством будет лучше. Предпочтительно средний размер зерен материнского аустенита получают после нагревания выше Ас3, и перед горячей штамповкой он будет меньше чем 30 мкм. Сталь показывает устойчивые механические свойства между 10 и 70°C/с, что имеет промышленное преимущество, позволяющее использовать ту же самую охлаждающую или закаливающую обработку независимо от толщины элементов, подлежащих охлаждению. Кроме того, охлаждением путем выдерживания в обрабатывающем средстве достигается лучшее регулирование геометрии элемента. Технология, которая избегает перемещения листа и делает возможным штамповку немедленно после нагревания и гомогенизации температуры в печи, имеет преимущество с точки зрения промышленной производительности. Без этой технологии, как только заготовка была перенесена в пресс для штамповки, средство горячей штамповки также делает возможным охлаждение за счет проводимости, и скорость охлаждения, так же как однородность охлаждения, являются функцией толщины листа, температуры Ty, времени перемещения между печью и инструментом горячей штамповки и системой охлаждения инструмента. Упрочнение стали по изобретению таково, что охлаждение на воздухе является достаточным, чтобы образовать, по существу, мартенситную структуру при температуре окружающей среды и стабилизировать меньше чем 5% аустенита. Это подразумевает, что любая скорость больше, чем скорость воздушного охлаждения до температуры Ms позволяет формировать, по существу, мартенситную структуру, в результате чего предел 70°C/с был установлен, чтобы улучшить гомогенность и принять во внимание факты промышленного производства. Кроме того, охлаждение выдерживанием в обрабатывающем средстве имеет преимущество, заключающееся в том, что это улучшает регулирование формы элемента. Температура начала мартенситного превращения будет вычислена по формуле, опубликованной К. Ишида в К. Ishida in Journal of Alloys Compound, 220 (1995), page 126. Ms(°C)=545-33000×Cc+200×CAl+700×CCo-1400×CCr-1300×CCu-2300×CMn-500×CMo- 400×CNb-1300×CNi-700×CSi+300×CTi+400×CV, в которой содержание обозначают в массовых процентах. Скорость охлаждения до температуры ниже Ms будет влиять на механические свойства мартенсита при термообработке мартенсита, снижая его твердость в связи с медленным охлаждением до температуры ниже Ms, причем желательно иметь скорость охлаждения, по меньшей мере, равной скорости охлаждения на воздухе. Tint является температурой ниже Ms, при которой охлаждение после штамповки прекращается и происходит перед стадией термообработки с выделением интерметаллических частиц. Лист или заготовку затем подвергают термической обработке, чтобы поддержать в нанометровом интервале выделение интерметаллических частиц, которые твердеют в форме Fe2TiSi. Эту термическую обработку выполняют при температуре TOA от 400 до 600°C, в соответствии с чем этот температурный интервал соответствует вышеупомянутым выделениям. Выдерживание при этой температуре TOA происходит в течение времени tOA, которое составляет от 30 до 600 минут. Стадия охлаждения элемента до температуры ниже Ms может следовать прямо за термической обработкой, описанной выше, не достигая температуры окружающей среды. Упрочняющая термообработка имеет преимущество, заключающееся в том, что ее выполняют после горячей штамповки или холодной штамповки, и механическая прочность перед выделением интерметаллических частиц составляет меньше чем 1000 МПа, как показано пунктирной кривой на фиг. 1. Это позволяет иметь большую пластичность, чем сталь, которая имеет упрочненную структуру даже перед штамповкой, в результате которой могут быть произведены сложные элементы. Следовательно, микроструктура по изобретению включает матрицу низкоуглеродистого мартенсита, присутствующую в форме островков со слоистой конфигурацией, внутри которой имеются выделения типа Fe2TiSi, которые составляют область от 1 до 5%, и средний радиус выделений от 1 до 10 нм. Для этого последнего критерия вокруг выделения проводят круг, радиус которого измеряют. Элементы, полученные таким образом, могут быть собраны сваркой в другие компоненты различных размеров, форм, толщины и составов с получением больших и более сложных структур. На элементы, полученные таким образом, затем могут быть нанесены соответствующие покрытия погружением или электролизом, если структуры должны иметь определенные противокоррозийные или эстетические свойства. Дополнительные преимущества, создаваемые изобретением, продемонстрированы испытаниями, описанными ниже, которые представляют собой неограничивающие примеры. Отливали сталь из трех химических составов, причем первый из них соответствует изобретению (сталь 1), а два других (стали 2 и 3), использовали для сравнения. Цель состоит в том, чтобы продемонстрировать способность изобретения достигнуть цели изобретения, которая является недорогой сталью, которая позволяет достигнуть предела упругости больше или равного 1300 МПа, а также удлинения при разрыве больше или равного 4%. Сталь №2 является мартенситостареющей сталью. Сталь №3 является сталью для горячей штамповки, обозначаемой как 22MnB5. Таблица 1 представляет химические составы для литья сталей в массовых процентах; подчеркнуто содержание элементов, которые не соответствуют изобретению.

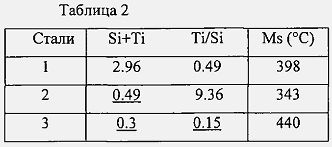

Таблица 2 представляет сумму Si+Ti и отношения Si/Ti и температуру превращения мартенсита для химических составов, представленных в таблице 1.

Эти три состава отливались с получением слябов, которые затем подвергали прокатке в условиях, описанных ниже:

- повторное нагревание до 1200°C в течение 45 минут;

- горячая прокатка с 90% степенью обжатия при температуре на выходе из стана 900°C;

- охлаждение стали до 200°C на выходе из конечного вала прокатного стана;

- охлаждение от температуры Tf1=900°C выхода из стана до температуры Tbob=200°C проводят со скоростью 100°C/с с последующим охлаждением на воздухе;

- химическое травление окисленного горячекатаного листа при температуре окружающей среды;

- холодная прокатка со степенью обжатия 70%. Толщина полученных листов была от 0,8 до 2,4 мм.

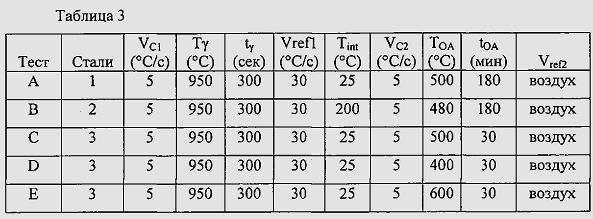

Листы, полученные таким образом, разрезали, чтобы получить заготовки, эти заготовки подвергали термообработкам, которые суммированы в таблице 3, колонки, в которой указывают:

- скорость нагревания: Vc1 в °C/с,

- температура аустенизации Ty в °C,

- время аустенизации tγ в секундах,

- средняя скорость охлаждения Vref1 в °C/с,

- температура Tint, при которой прекращают охлаждение Vref1,

- второе нагревание, чтобы выполнить термообработку выделения Vc2 в °C/с,

- температура TOA выдержки при выделении в °C, время tOA выдержки при выделении в минутах,

- конечное воздушное охлаждение Vref2.

В стали в тестах A и B заготовки штамповали после аустенизации при 950°C в течение 5 минут и перед охлаждением Vref1. Это позволило формировать среднюю стойку и показать мощность горячей штамповки стали по изобретению. Вслед за этим термическая обработка при 500°C в течение 3 часов (180 минут) позволяла достигнуть предела упругости больше чем 1300 МПа и полного удлинения больше чем 4% для элемента, изготовленного из стали 1, тест A, как показано в таблице 4.

На образец стали 1, который подвергали тесту A, наносили цинковый сплав методом погружения в ванну, которая имела следующий состав: 0,208% Al и 0,014% Fe и цинк остальное. Промежуточный слой Fe2AI5(Zn), полученный таким образом, покрывали слоем цинкового сплава, имеющего состав, почти идентичный составу ванны. Полученное покрытие обладало адгезией и имело хорошую кроющую способность.

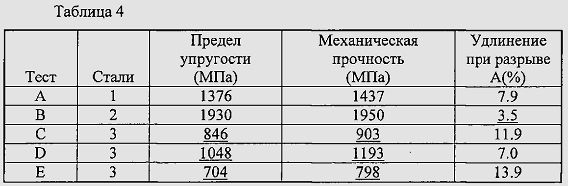

Чтобы обеспечить дополнительную информацию относительно механических свойств сталей, разработанных согласно изобретению, таблица 4 суммирует механические свойства, полученные, при проведении тестов A-E:

Тест B не соответствует изобретению из-за использования мартенситостареющих марок стали, которые приводят к недостаточному удлинению при разрыве. Кроме того, механическая прочность будет выше даже перед штамповкой, которая снижает формуемость во время штамповки.

Тест C, выполненный со сталью 3, произведенной разливом, не соответствует механическим свойствам, требуемым в изобретении, потому что химический состав не позволяет иметь определенные и необходимые технические характеристики, чтобы достигнуть предела упругости 1500 МПа с 4% полным удлинением. Содержание углерода слишком высоко, и содержание кремния и титана не позволяет создать укрепляющие выделения по изобретению. Поэтому предел упругости значительно меньше, чем 1300 МПа.

Испытания D и Е показывают соответственно нижний (400°C) и верхний (600°C) пределы для TOA в указанном интервале. Ни одна из этих температур не позволяет достигнуть цели с точки зрения предела упругости, потому что в этом случае это связано с закалкой на мартенсит, для которой рост температуры в описанном интервале приведет к размягчению структуры.

Изобретение также позволяет изготовить элементы, на которые необязательно может быть нанесено покрытие методом погружения или электролитическим осаждением и которые имеют механические свойства такие, что предел упругости становится больше чем или равен 1300 МПа, а удлинение при разрыве больше чем или равно 4% после упрочняющей термообработки. Эта термическая обработка позволяет достигнуть устойчивых и особенно высоких механических свойств конечного элемента или области, предназначенной для термической обработки в случае подходящей заготовки.

Эти элементы могут также с пользой использоваться в качестве элементов безопасности, элементов, препятствующих проникновению в автомобиль, или упрочнения для конструкции наземных транспортных средств, упомянутых только в качестве неограничивающих примеров.

Эти элементы могут быть переменной толщины в результате сваривания с другими сталями или гибкой прокатки стали по изобретению, то есть прокатки одинарного листа между двумя вальцами металлопрокатного стана с переменным зазором, позволяющим иметь, по меньшей мере, две различных толщины этого листа после завершения прокатки.

Реферат

Изобретение относится к металлургии и может быть использовано для изготовления конструкционных элементов и элементов безопасности наземных транспортных средств из листа катаной стали. Лист катаной стали имеет состав, мас.%: C≤0,1%, 0,5%≤Mn≤7%, 0,5%

Формула

С≤0,1%

0,5%≤Mn≤7%

0,5%≤Si≤3,5%

0,5%≤Ti≤2%

2%≤Ni≤7%

Al≤0,10%

Cr≤2%

Cu≤2%

Co≤2%

Mo≤2%

S≤0,005%

P≤0,03%

Nb≤0,1%

V≤0,1%

В<0,005%

N≤0,008%,

причем уровни содержания кремния и титана таковы, что:

Si+Ti≥2,5%

Ti/Si≥0,3

железо и неизбежные примеси - остальное.

С≤0,050%

3≤Mn≤5%

1,0≤Si≤3,0%

0,5≤Ti≤1,5%

2,5≤Ni≤3,5%

Al≤0,10%

Cr≤1%

Cu≤0,05%

Co≤1%

Mo≤2%

S≤0,005%

P≤0,03%

Nb≤0,1%

V≤0,1%

В<0,005%

N≤0,008%,

причем уровни содержания кремния и титана таковы, что:

Si+Ti≥2,5%

Ti/Si≥0,3

железо и неизбежные примеси - остальное.

- обеспечивают лист катаной стали по п. 1 или 2, микроструктура которого включает менее 1% поверхности интерметаллических выделений типа Fe2TiSi;

- лист разрезают с получением заготовки;

- заготовку нагревают до температуры Ty в течение времени ty в печи для получения полностью аустенитной структуры;

- заготовку штампуют в инструменте при температуре выше температуры Msс получением стального элемента, затем

- стальной элемент охлаждают со средней скоростью Vrefl до температуры ниже температуры Ms для получения мартенситной матрицы, затем

- стальной элемент нагревают до температуры ТОА выдержки в течение времени tOA выдержки для придания ему указанных механических свойств за счет выделения интерметаллических частиц типа Fe2TiSi в количестве от 1 до 5% поверхности.

- обеспечивают лист катаной стали по п. 1 или 2, микроструктура которого включает менее 1% поверхности интерметаллических выделений типа Fe2TiSi;

- лист разрезают с получением заготовки;

- заготовку штампуют;

- заготовку нагревают до температуры Ty в течение времени ty в печи для получения полностью аустенитной структуры;

- заготовку удаляют из печи;

- заготовку штампуют в инструменте при температуре выше температуры Ms с получением стального элемента;

- стальной элемент охлаждают со средней скоростью Vrefl охлаждения до температуры ниже температуры Ms;

- стальной элемент нагревают до температуры ТОА выдержки в течение времени tOA выдержки, обеспечивающей придание элементу указанных механических свойств за счет выделения интерметаллических частиц типа Fe2TiSi в количестве от 1 до 5% поверхности.

Документы, цитированные в отчёте о поиске

Способ получения упрочненных обжигом стальных листов, стальные листы и детали

Комментарии