Способ получения упрочненных обжигом стальных листов, стальные листы и детали - RU2338792C2

Код документа: RU2338792C2

Описание

Настоящее изобретение относится к способу получения стальных листов, упрочненных обжигом, так называемым "bake hardening", а также к стальным листам и деталям, полученным из этих листов.

Стальные листы и детали могут иметь антикоррозионное покрытие, наносимое, например, горячим или электролитическим цинкованием. Стальные листы предназначены, в частности, для изготовления из них автомобильных наружных деталей, таких, например, как, капот, а отливки толщиной, превышающей толщину листов, используются, в частности, для изготовления конструкционных элементов автомобиля.

Действительно автомобильные наружные детали должны быть изготовлены из материала, который легко обрабатывается штамповкой и после этой операции обладает высоким сопротивлением к вмятинам и который должен иметь как можно меньший вес для уменьшения износа автомобиля.

Однако эти разные свойства противоречивы: материал обладает хорошей способностью к обработке штамповкой при низком пределе его упругости, а для высокого сопротивления к вмятинам он должен обладать высоким пределом упругости и значительной толщиной.

Следовательно, были созданы стали, так называемые стали "bake hardening" (или стали ВН), обладающие низким пределом упругости перед деформацией, что позволяет их легко штамповать. Однако после штамповки, последующего нанесения краски и термообработки обжигом (например, при 170°С в течение 20 мин) было отмечено, что предел упругости деталей или листов из стали ВН существенно возрастает, что придает им высокое сопротивление к вмятинам.

Применительно к конструктивным элементам такое свойство упрочнения при обжиге покрытия успешно применяется, в частности, для уменьшения толщины и, следовательно, веса этих деталей.

С металлургической точки зрения такое изменение свойств объясняется переходом углерода стали в твердый раствор. Углерод обладает свойством осаждаться на дислокациях стали до их насыщения, что и упрочняет сталь. Контролируя количество углерода в твердом растворе и плотность дислокации в стали во время применения способа, можно при желании до некоторой степени повысить прочность стали, создавая при этом новые дислокации, насыщаемые углеродом, присутствующим в виде твердого раствора и мигрирующим под действием термической активации. Однако при этом следует следить за тем, чтобы не допустить слишком большого содержания углерода в твердом растворе, так как этим можно вызвать старение стали в виде преждевременного упрочнения до начала штамповки, что противоречило бы поставленной цели.

Известны упрочненные обжигом стали, в состав которых входят марганец и кремний, а также значительное количество фосфора, достигающее около 0,1 вес.%. Эти стали характеризуются высокими механическими свойствами и способны увеличивать предел упругости после обжига (ВН) до около 45 МПа, но подвержены значительному естественному старению.

Целью настоящего изобретения является создание упрочненных обжигом сталей с высокими механическими свойствами, приращением предела упругости после обжига (ВН), по меньшей мере, на 40 МПа и являющихся менее чувствительными к естественному старению, чем стали, известные из уровня техники.

Поэтому первым объектом изобретения является способ получения стальных, упрочненных обжигом сталей, включающий:

- выплавку стали, в состав которой входят, вес.%:

0,03≤С≤0,06

0,50≤Mn≤1,10

0,08≤Si≤0,20

0,015≤Al≤0,070

N≤0,007

Ni≤0,040

Cu≤0,040

Р≤0,035

S≤0,015

Мо≤0,010

Ti≤0,005,

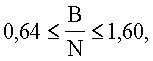

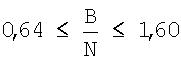

при этом понимается, что в состав входит также бор в количестве:

остальное - железо и примеси, обусловленные выплавкой;

- отливку сляба из данной стали, последующую его горячую прокатку для получения листа, при этом температура в конце прокатки превышает температуру точки Аr3;

- намотку листа при температуре от 500 до 700°С;

- холодную прокатку листа при степени обжатии от 50 до 80%;

- термообработку путем непрерывного отжига длительностью менее 15 мин;

- холодное деформирование при степени обжатия от 1,2 до 2,5%. Согласно первому предпочтительному варианту выполнения термообработка путем непрерывного отжига включает:

- нагрев стали до температуры от 750 до 850°С;

- изотермическую выдержку;

- первое охлаждение до температуры от 380 до 500°С;

- изотермическую выдержку;

- второе охлаждение до температуры окружающей среды.

Согласно второму предпочтительному варианту выполнения первое охлаждение включает первый этап медленного охлаждения при скорости менее 10°С/с и второй этап быстрого охлаждения при скорости от 20 до 50°С/с.

Способ может также содержать следующие варианты, взятые раздельно или в сочетании:

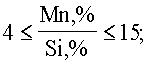

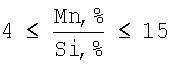

- содержание марганца и кремния в стали составляет:

- содержание марганца в стали составляет от 0,55 до 0,65 вес.%, содержание кремния - от 0,08 до 0,12 вес.%;

- содержание марганца в стали составляет от 0,95 до 1,05 вес.%, содержание кремния в стали - от 0,16 до 0,20 вес.%;

- содержание азота в стали составляет менее 0,005 вес.%;

- содержание фосфора в стали составляет менее 0,015 вес.%.

Содержание углерода в составе согласно изобретению выбирают от 0,03 до 0,06 вес.%, так как этот элемент существенно снижает пластичность стали. Однако необходимо обеспечить его присутствие в количестве не менее 0,03 вес.% для предупреждения старения.

Содержание марганца в составе согласно изобретению должно достигать от 0,50 до 1,10 вес.%. Марганец повышает предел упругости стали, но резко уменьшает пластичность. При содержании менее 0,50 вес.% отмечаются процессы старения, а при содержании более 1,10 вес.% резко снижается пластичность.

Содержание кремния в составе согласно изобретению должно достигать от 0,08 до 0,20 вес.%. Кремний существенно повышает предел упругости стали при незначительном снижении пластичности, но значительно увеличивает ее способность к старению. Если содержание кремния составляет менее 0,08 вес.%, то сталь не обладает высокими механическими свойствами, а при его содержании свыше 0,20 вес.% возникают проблемы в отношении внешнего вида поверхности, на которой появляется полосчатость.

Согласно предпочтительному варианту выполнения изобретения соотношение между содержанием марганца и кремния составляет от 4 до 15, что необходимо для предупреждения трудностей, обусловленных хрупкостью при торцевой сварке. Действительно в случае применения других показателей отмечается образование окислов в процессе такой сварки, вызывающих охрупчивание.

Основное назначение бора состоит в связывании азота в результате раннего выпадения в осадок нитридов бора. Однако он должен присутствовать в количестве, достаточном для предупреждения слишком большого количества свободного азота, существенно не превышая при этом стехиометрическое количество, так как свободное остаточное количество может вызвать металлургические проблемы и окрашивание кромок рулона. Для сведения напоминается, что точная стехиометрия достигается при соотношении B/N=0,77.

Содержание алюминия в составе согласно изобретению составляет от 0,015 до 0,070 вес.% и не достигает критической величины. Алюминий присутствует в марке стали, согласно изобретению обусловленной способом разливки, при котором этот элемент добавляют для раскисления стали. При этом важно не превышать содержания 0,070 вес.%, так как в противном случае возникают трудности, вызываемые включениями оксидов алюминия, негативно воздействующих на механические свойства стали.

Содержание фосфора в стали согласно изобретению ограничено величиной менее 0,035 вес.%, предпочтительно менее 0,015 вес.%. Он (фосфор) позволяет увеличить предел упругости марки стали, но одновременно повышает и способность к старению при термообработках, чем и объясняется его ограничение. Кроме того, он отрицательно влияет на пластичность.

Содержание титана в составе должно составлять менее 0,005 вес.%, содержание серы - менее 0,015 вес.%, содержание никеля - менее 0,040 вес.%, содержание меди - менее 0,040 вес.% и содержание молибдена - менее 0,010 вес.%. В действительности эти разные элементы представляют собой остаточные элементы, обусловленные выплавкой стали данной марки, которые встречаются наиболее часто. Их содержание необходимо ограничивать, так как они способны образовывать включения, ухудшающие механические свойства марки стали. Среди остаточных элементов может находиться также ниобий, который в состав не вводят, но который может присутствовать в нем в виде следов, т.е. в количестве менее 0,004%, предпочтительно менее 0,001% и особо предпочтительно 0%.

Вторым объектом изобретения является упрочненный обжигом стальной лист, полученный способом, согласно изобретению характеризующийся пределом упругости от 260 до 360 МПа, пределом прочности при растяжении от 320 до 460 МПа, показателем ВН2 свыше 40 МПа, предпочтительно свыше 60 МПа, и плоским участком кривой предела упругости 0,2% и менее.

Ниже изобретение поясняется с помощью примеров, при этом в таблице 1 приведен состав разных тестируемых сталей в вес.%, из которых получены отливки 1-4 согласно изобретению, а отливка 5 используется для сравнения.

Остальное в составе отливок 1-5 образуют, как обычно, железо и возможные примеси, обусловленные выплавкой.

Измерение увеличения предела-упругости после обжига

Для количественного определения увеличения предела упругости стали после обжига проводили традиционные испытания, моделирующие реальную обработку, при которой сталь штампуют и обжигают.

Затем образец подвергли одноосному растяжению 2% и термообработке при 170°С в течение 20 минут.

Во время этих операций последовательно измеряли:

- предел упругости ReO образца, вырезанного из стального листа после его непрерывного отжига;

- предел упругости Re2% образца после одноосного растяжения 2%;

- предел упругости ReTT после термообработки при 170°С в течение 20 минут.

Разница между показателями ReO и Re2% позволяет рассчитать упрочнение после обработки (work hardening или WH - механическое упрочнение), а разница между показателями Re2% и ReTT дает упрочнение после обжига, которое при этом традиционном испытании обозначается как ВН2.

Применяемые сокращения:

А: удлинение при разрыве, %;

Re: предел упругости, МПа;

Rm: предел прочности при растяжении, МПа;

n: коэффициент нагартовки;

Р: плоский участок кривой предела упругости, %.

Пример 1

Из отливок 1-4 получили слябы, которые подвергли горячей прокатке при температуре свыше Аr3. Температура в конце прокатки слябов составила 854-880°С. Полученные листы сматывали при температуре 580-620°С и прокатывали в холодном состоянии при степени обжатия 70-76%.

После этого листы подвергли непрерывному отжигу, включающему следующие этапы:

- нагрев листа до температуры 750°С при скорости 6°С/с,

- выдержка при этой температуре в течение 50 секунд,

- медленное охлаждение до 650°С при скорости 4°С/с,

- быстрое охлаждение до 400° при скорости 28°С/с,

- выдержка при этой температуре в течение 170 секунд, и

- охлаждение до температуры окружающей среды при скорости 5°С/с.

Затем из листов вырезали образцы и измеряли пределы упругости ReO. После этого образцы подвергали одноосному растяжению 2% и измеряли их пределы упругости Re2% и другие механические свойства. После этого их подвергали обычной термической обработке при 170°С в течение 20 минут и замеряли их новые пределы упругости ReTT. Затем рассчитали показатель ВН2.

Полученные результаты приведены в нижеследующей таблице 2.

Было установлено, что отливки 1-3 согласно изобретению обладают высокими механическими свойствами, высоким показателем ВН2 и не содержат или содержат лишь незначительный плоский участок кривой предела упругости.

Затем вырезали новые образцы из стальных листов, прошедших непрерывный отжиг, и подвергали термообработке при 75°С в течение 10 часов. Эта термообработка равнозначна естественному старению в течение 6 месяцев при температуре окружающей среды. При этом были

получены следующие результаты.

После моделирования естественного старения в течение 6 месяцев было установлено, что отливки 1-3 согласно изобретению не характеризуются возвратом плоского участка, нарушающего внешний вид Z (0,2% или менее).

Пример 2

Из отливок 1-5 изготовили слябы и подвергли их горячей прокатке, при этом температура в конце прокатки составила 850-880°С. Полученные листы смотали при температуре 580-620°С и подвергли холодной прокатке при степени обжатия 70-76%.

Затем стальные листы подвергли непрерывному отжигу, включающему следующие этапы:

- нагрев листа до температуры 820°С при скорости 7°С/с,

- выдержка при этой температуре в течение 30 секунд,

- медленное охлаждение до 650°С при скорости 6°С/с,

- быстрое охлаждение до 470°С при скорости 45°С/с,

- выдержка при этой температуре в течение 20 секунд, и

- охлаждение до температуры окружающей среды при скорости 11°С/с. Затем из листов вырезали образцы и измерили пределы упругости ReO. После этого образцы подвергли одноосному растяжению 2% и измерили их пределы упругости Re2% и другие механические свойства. После этого их подвергли обычной термической обработке при 170°С в течение 20 минут и замерили их новые пределы упругости ReTT. Затем рассчитали показатель ВН2.

Полученные результаты приведены в нижеследующей таблице 4.

Было установлено, что отливки 1-4 согласно изобретению обладают высокими механическими свойствами, очень высоким показателем ВН2 и не содержат или содержат лишь незначительный плоский участок кривой предела упругости в противоположность отливке №5, плоский участок которой составил 1,2%.

Затем вырезали новые образцы из стальных листов, прошедших непрерывный отжиг, и подвергли термообработке при 75°С в течение 10 часов. Эта термообработка эквивалентна естественному старению в течение 6 месяцев при температуре окружающей среды. При этом были получены следующие результаты.

После моделирования естественного старения в течение 6 месяцев было установлено, что отливки №1-4 согласно изобретению не характеризуются плоским участком, нарушающим внешний вид Z (0,2% или менее), в противоположность отливке 5, плоский участок которой составил 1,8%.

Реферат

Изобретение относится к способу получения стальных, упрочненных обжигом листов. Для получения листа с высокими механическими свойствами осуществляют выплавку стали, в состав которой входят, вес.%: 0,03≤С≤0,06, 0,50≤Mn≤1,10, 0,08≤Si≤0,20, 0,015≤Al≤0,070, N≤0,007, Ni≤0,040, Cu≤0,040, Р≤0,035, S≤0,015, Мо≤0,010, Ti≤0,005, бор в количестве 0,64≤B/N≤1,60, остальное - железо и примеси, обусловленные выплавкой, затем ведут отливку сляба из данной стали, последующую его горячую прокатку для получения листа, при этом температура в конце прокатки превышает температуру точки Аr3, намотку листа при температуре от 500 до 700°С, холодную прокатку листа при степени обжатия от 50 до 80%, термообработку в виде непрерывного отжига длительностью менее 15 мин и холодное деформирование при степени обжатия от 1,2 до 2,5%. 3 н. и 8 з.п. ф-лы, 5 табл.

Формула

Комментарии