Высокопрочная стальная труба, сваренная электросваркой сопротивлением, обладающая исключительной стойкостью к разупрочнению в течение продолжительного времени в интервалах промежуточных температур, и способ изготовления такой трубы - RU2618987C2

Код документа: RU2618987C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной, сваренной контактной электросваркой сопротивлением стальной трубе или стальной трубке (здесь и далее стальная труба или стальная трубка обобщенно именуются стальной трубой), которая может быть подходящим образом использована в качестве стальной трубы для паропровода (паровой магистрали), в частности, изобретение относится к высокопрочной сваренной с помощью электросварки стальной трубе, которая характеризуется исключительной стойкостью к разупрочнению в течение продолжительного периода времени и лишь незначительным снижением прочности (предела прочности на растяжение) после длительного срока использования в интервале промежуточных температур. Используемый здесь термин «высокая прочность» относится к случаю, в котором предел прочности на растяжение YS составляет 450 МПа или более. Кроме того, «интервал промежуточных температур» относится к интервалу температур от 300°C до 400°C.

Уровень техники

В настоящее время высоковязкая тяжелая нефть, называемая нефтяным песком, привлекает к себе большое внимание благодаря развитию технологий добычи нефти. Высоковязкая сырая нефть, в частности, тяжелая нефть, называемая «битумом» «битуминозной нефтью», которая содержится в нефтяном песке, не может быть извлечена из нефтяной скважины с помощью обычного способа извлечения. В связи с этим в прорабатывается метод добычи, называемый методом добычи на месте залегания (метод подземной добычи), в котором сырую нефть извлекают путем закачивания в несущий пласт с нефтяным песком высокотемпературного пара, имеющего температуру выше 300°C, для уменьшения вязкости сырой нефти, и откачивания из пласта разжиженного компонента, содержащего тяжелую нефть, называемого «битуминозной нефтью». Примеры метода закачивания высокотемпературного пара в пласт, несущий нефтяной песок, включают метод нагнетания пара. Согласно этому методу пар, нагретый до высокой температуры, транспортируют по паропроводу и закачивают в пласт через нагнетательную скважину.

Для паропровода, через который в нагнетательную скважину транспортируют подлежащий нагнетанию пар, принимая во внимание требования надежности, используют бесшовные стальные трубы или же стальные трубы, изготовленные по технологии UOE с проведением сварки с помощью сварочного металла. Поскольку зона шва, полученного электросваркой сопротивлением, в сваренной трубе не обладает необходимой надежностью, сваренные электросваркой трубы не были использованы в тех случаях, в которых необходима высокотемпературная прочность. Сваренные электросваркой сопротивлением трубы были использованы только для тех участков магистральных трубопроводов, которые эксплуатируются при температурах, близких к комнатным, и для которых не требуется высокотемпературная прочность.

Для решения указанной проблемы, например, в патентном документе 1 описан способ изготовления высокопрочной стальной трубы для паропроводов, обладающей исключительной прочностью в зоне, подверженной влиянию нагрева в процессе сварке. В соответствии с описанным в патентном документе 1 способом сварную стальную трубу изготавливают посредством нагревания стальной заготовки, имеющей химический состав, включающий (в мас. %), C: от 0,05% до 0,09%, Si: от 0,05% до 0,20%, Mn: от 1,5% до 2,0%, P: 0,020% или менее, S: 0,002% или менее, Mo: от 0,05% до 0,3%, Nb: от 0,005% до 0,05%, Ti: от 0,005% до 0,02%, Al: от 0,01% до 0,04% и N: от 0,004% до 0,006%, при этом в указанной композиции содержание Ti/N составляет от 2,0 до 4,0, вплоть до температуры от 1000°C до 1200°C; последующей горячей прокатки нагретой стальной заготовки при режимных параметрах, при которых суммарное обжатие в интервале температур 900°C или менее составляет 50% или более, и температура чистовой прокатки составляет 850°C или менее; охлаждения горячекатаного стального листа до температуры в интервале от 400°C до 550°C, осуществляя ускоренное охлаждение со скоростью охлаждения 5°C/сек или более; придания полученному стальному листу трубчатой формы путем холодного формования и сварки стыкуемых кромок формованного стального листа. В соответствии со способом, описанным в патентном документе 1, можно получить высокопрочную сварную стальную трубу для паропровода, имеющую высокий предел прочности на растяжение и высокую ударную вязкость в зоне влияния нагрева при сварке при температуре 350°C.

Кроме того, в патентном документе 2 патент Японии №4741528 (публикация нерассмотренной патентной заявки Японии №2008-195991) описан способ изготовления паропровода с исключительными высокотемпературными свойствами. Раскрытый в патентном документе 2 способ изготовления высокопрочной стальной трубы для паропровода с исключительными высокотемпературными свойствами включает нагревание до температуры от 1000°C до 1250°C стальной заготовки, имеющей химический состав, включающий (мас. %), C: от 0,02% до 0,10%, Si: от 0,01% до 0,50%, Mn: от 0,5% до 2,0%, Nb: от 0,005% до 0,050%, Ti: от 0,005% до 0,050%, N: от 0,001% до 0,010% и B: от 0,0001% до 0,0050%, или, дополнительно включающий Mo, Cr, V, Ca, PЗM и тому подобное, при этом содержание P, S и Al ограничено, а именно, P: 0,020% или менее, S: 0,005% или менее и Al: 0,04% или менее, соответственно, и при этом соотношение Ti/N составляет от 2,0 до 4,0; горячую прокатку нагретой заготовки при таких режимных параметрах, при которых суммарное обжатие в интервале температур 900°C или менее составляет 50% или более, и температура чистовой прокатки составляет 850°C или менее, охлаждение горячекатаного стального листа до температуры в интервале от 400°C до 550°C, осуществляя ускоренное охлаждение со скоростью охлаждения 5°C/сек или более, придание путем формования полученному высокопрочному стальному листу трубчатой формы посредством холодного формования и сварку стыкуемых кромок формованного стального листа. В соответствии с описанным в патентном документе 2 способом может быть изготовлена высокопрочная стальная труба большого диаметра для паропровода, материал которой обладает исключительными высокотемпературными характеристиками и свойствами длительной ползучести.

Список литературы

Патентная литература

Патентный документ 1 - публикация нерассмотренной патентной заявки Японии №2006-183133.

Патентный документ 2 - патент Японии №4741528 (публикация нерассмотренной патентной заявки Японии №2008-195991).

Сущность изобретения

Техническая проблема

Однако при использовании способов, описанных в патентных документах 1 и 2, в стальных трубах в результате их нагревания при сварке до температуры немного ниже температуры плавления неизбежно образуется зона влияния нагрева, характеризуемая большим диаметром зерен. Поскольку высокотемпературная прочность зоны влияния нагрева при сварке снижается, вызывает опасение возможность снижения прочности после продолжительного периода использования в интервале промежуточных температур (от 300°C до 400°C). Поэтому в случае использования таких стальных труб в качестве стальных труб для паропроводов, необходимо, чтобы была установлена большая величина коэффициента запаса прочности, что приводит к проблеме ограничения температуры пара и внутреннего давления.

Задача настоящего изобретения заключается в решении отмеченных выше проблем, присущих описанным выше аналогам, путем создания высокопрочной стальной трубы, сваренной электросваркой сопротивлением, обладающей высокой прочностью, составляющей 450 МПа или более, имея в виду предел прочности на растяжение YS, и исключительной стойкостью к разупрочнению в течение длительного периода времени при промежуточных температурах в интервале от 300°C до 400°C, которая может быть подходящим образом использована для изготовления трубопроводов, транспортирующих пар, что позволяет более эффективно и экономично добывать компонент тяжелой нефти, называемый «битумной нефтью», который разжижается за счет закачивания высокотемпературного пара в несущий пласт с нефтяным песком, при отсутствии ограничения температуры пара и внутреннего давления. Кроме того, задача заключается в создании способа изготовления стальной трубы.

Отмеченная выше «исключительная стойкость к разупрочнению в течение длительного периода времени при промежуточных температурах» относится к случаю, в котором при проведении высокотемпературного испытания на растяжение при температуре 350°C до и после термической обработки при температуре 400°C и в течение 2340 часов величина изменения (снижения) ΔYS предела прочности на растяжение после термической обработки по отношению к пределу прочности до проведения термической обработки составляет 60 МПа или менее. Термическая обработка при температуре 400°C, проводимая в течение 2340 часов, соответствует термической обработке при температуре 350°C и продолжительности обработки, составляющей 20 лет, что получено путем преобразования с использованием параметра Ларсона-Миллера (см.: F.R. Larson and J. Miller: Trans. ASME, vol. 74 (1952), 99, стр. от 765 до 775), который используется при сборе данных по разрушению при ползучести (пределу длительной прочности), накопленных при проведении испытаний на ползучесть при различных температурах. Параметр Ларсона-Миллера определяется по следующему соотношению:

Параметр Ларсона-Миллера = (T+273)×(C+log(t)),

(где T - температура (°C), t - время (час) и C - постоянная, равная 20).

Решение проблемы

Для решения указанной выше задачи авторы изобретения провели исследования в отношении различных факторов, оказывающих влияние на высокотемпературную прочность и стойкость к разупрочнению в течение длительного периода времени в области промежуточных температур в зоне влияния нагрева при сварке, находящейся в зоне шва, полученного при проведении контактной сварки сопротивлением. В результате было обнаружено, что для повышения высокотемпературной прочности и стойкости к разупрочнению в течение длительного срока в области промежуточных температур важно, чтобы микроструктура на участке основного металла и в зоне шва, полученного электросваркой сопротивлением, в качестве основной фазы содержала фазу квази-полигонального феррита и имела небольшой диаметр зерен, и чтобы такая микроструктура была стабилизирована в результате стабилизации выделившейся фазы.

Кроме того, было обнаружено, что для стабилизации выделившейся фазы важно время выдержки в области температур от 350°C до 450°C в процессе изготовления исходного материала для стальной трубы (горячекатаного стального листа). Помимо этого, было обнаружено, что для стабилизации выделившейся фазы и микроструктуры в зоне шва, полученного электросваркой сопротивлением, необходима оперативная, проводимая на линии сварки, термическая обработка, при которой важное значение имеет термическая предыстория.

Помимо этого, было установлено, что для повышения стойкости к разупрочнению в течение длительного срока в области промежуточных температур полезно уменьшить число включений, имеющих большой диаметр зерен, составляющий 5 мкм или более, в зоне шва, полученного электросваркой сопротивлением, и что для реализации этого эффекта при осуществлении электросварки выгодно выполнить канавку определенной формы.

Прежде всего, ниже будут приведены экспериментальные результаты, которые стали основной предпосылкой для настоящего изобретения.

Был изготовлен горячекатаный стальной лист толщиной 19,1 мм путем нагревания и выдержки стального материала (непрерывнолитая заготовка толщиной 250 мм), имеющего химический состав, включающий (мас. %): 0,05% C, 0,2% Si, 1,7% Mn, 0,03% Al, 0,05% Nb, 0,05% V, 0,02% Ti, 0,0015% Ca и 0,20% Cr, при температуре 1250°C в течение 120 минут, и осуществления горячей прокатки, включающей черновую прокатку и чистовую прокатку при таких режимных параметрах, что обжатие при горячей прокатке в области температур отсутствия рекристаллизации (называемой также областью температур ниже температуры рекристаллизации) составляло 50%, а температура завершения чистовой прокатки была равной 810°C. Непосредственно после чистовой прокатки горячекатаный стальной лист был охлажден на выходном рольганге горячей прокатки до температуры прекращения охлаждения равной 500°C, имея в виду температуру центральной части по толщине листа, со средней скоростью охлаждения 28°C/сек в интервале температур от 780°C до 620°C, после чего лист был смотан в виде рулона при температуре смотки 500°C. Смотанный горячекатаный стальной лист был подвергнут термической предыстории (изменению температуры во времени), в процессе которой время выдержки в области температур от 350°C до 480°C составляло от 0,5 часов до 90 часов.

Используя полученный горячекатаный стальной лист в качестве исходного материала для стальной трубы, была изготовлена сваренная электросваркой сопротивлением труба (внешний диаметр 508 мм) путем продольной резки горячекатаного стального листа на предварительно заданную ширину, непрерывного формования отрезанного горячекатаного стального листа в открытую трубу, имеющую приблизительно круговое поперечное сечение, используя для этого валковую формовку, и последующей электросварки сопротивлением, при которой зоны расположения стыкуемых кромок открытой трубы были нагреты до температуры равной или выше температуры плавления, причем стыкуемые кромки были сварены с приложением усилия давления прижимных роликов.

Из полученной сваренной электросваркой сопротивлением трубы был вырезан испытываемый материал и подвергнут термической обработке при температуре 400°C в течение 2340 часов.

Образцы для проведения испытаний в соответствии со стандартом ASTM Е8 были вырезаны в виде круглых прутков (имеющих цилиндрический участок диаметром 6,35 мм и длину (GL) испытываемой части образца 25,4 мм) из отрезков основного металла испытываемого материала, который был подвергнут термической обработке и который не был подвергнут термической обработке, при этом направлением растяжения было окружное направление по периметру трубы. Участок основного металла был определен как участок, находящейся на расстоянии, соответствующем 180° от зоны шва, полученного электросваркой сопротивлением. В данном случае, когда образец вырезали из трубы, сплющивание стальной трубы не производили.

Испытание на растяжение образцов было проведено для определения предела прочности на растяжение YS так, что температура при испытании была установлена на уровне 350°C, и образец выдерживали при указанной температуре испытания в течение 15 минут перед испытанием на прочность, а скорость изменения приложенного напряжения при испытании составляла 0,5%/мин, когда величина напряжения была равна или меньше величины YS, и соответствовала 5 мм/мин, когда величина напряжения превышала YS.

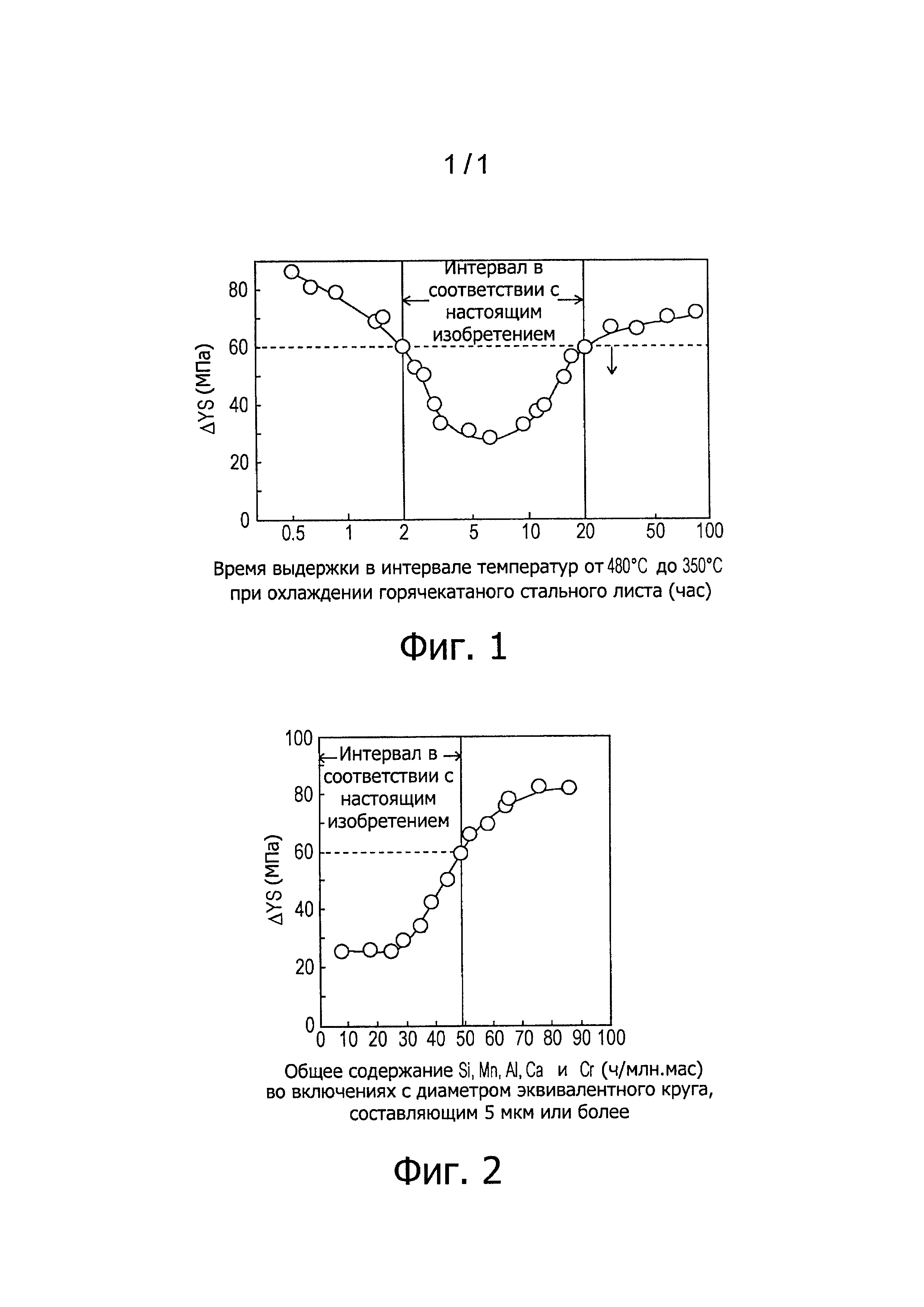

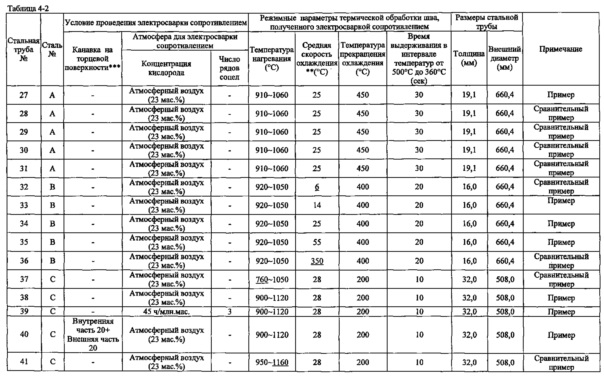

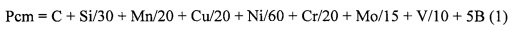

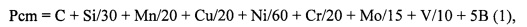

Используя конкретные величины предела прочности на растяжение YS, был рассчитан параметр ΔYS как разность величины предела прочности YS до и после проведения термической обработки. Полученные результаты представлены на фиг. 1 в виде графической зависимости величины ΔYS от времени выдержки в интервале температур от 350°C до 480°C.

Фиг. 1 показывает, что величина ΔYS становится меньше 60 МПа за счет регулирования времени выдержки в интервале температур от 350°C до 480°C так, что оно составляло от 2 до 20 часов. Это означает, что в течение продолжительного периода времени имеет место повышение стойкости к разупрочнению.

В результате испытаний было установлено, что для повышения стойкости к разупрочнению зоны шва, полученного электросваркой сопротивлением, в течение продолжительного периода времени, в особенности, наибольший эффект обеспечивает снижение в зоне шва количества включений, имеющих большой диаметр зерен. Испытываемые материалы, вырезанные из сваренных с помощью электросварки сопротивлением труб, которые были изготовлены при различных режимных параметрах электросварки и формах канавок и прошли на линии сварки термическую обработку, были подвергнуты термической обработке при температуре 400°C в течение 2340 часов.

Образцы для проведения испытаний в соответствии со стандартом ASTM Е8 были вырезаны в виде круглых прутков (имеющих цилиндрический участок диаметром 6,35 мм и GL испытываемой части образца 25,4 мм) из зоны шва, полученного электросваркой, как испытываемого материала подвергнутого термической обработке, так и испытываемого материала, который не был подвергнут термической обработке, при этом направлением растяжения было окружное направление по периметру трубы. Типовой образец в виде круглого прутка был вырезан из зоны шва, полученного электросваркой сопротивлением, так что линия шва зоны шва, полученного электросваркой, находилась в центре цилиндрического участка образца. В данном случае, когда образец вырезали из трубы, сплющивание стальной трубы не производили. Испытание на растяжение образцов было проведено для определения предела прочности на растяжение YS таким образом, что температура при испытании была установлена на уровне 350°C, и образец выдерживали при указанной температуре испытания в течение 15 минут перед испытанием на прочность, а скорость изменения напряжения при проведении испытания составляла 0,5%/мин, когда величина напряжения была равна или меньше величины YS, и соответствовала 5 мм/мин, когда величина напряжения превышала YS. Была рассчитана величина ΔYS снижения предела прочности YS после термической обработки по сравнению с пределом прочности до проведения термической обработки.

Кроме того, из зоны шва, полученного электросваркой сопротивлением, сварной трубы был вырезан образец пластинчатого типа шириной 2 мм (имеющий ширину 2 мм, толщину равную общей полной и длину равную полной толщине), при этом центр зоны шва, полученного электросваркой сопротивлением, находился в центре образца. Путем электролитического извлечения на образце пластинчатого типа в электролитическом растворе (10%-ный раствор электролита на основе ацетил ацетона AA: 10% ацетилацетона, 1% тетраметиламмоний хлорида и метанол), за счет накапливания полученного остатка электролитического извлечения с использованием фильтровальной сетки с диаметром отверстий 5 мкм), путем определения соответствующих содержаний (ч./млн. мас.) Si, Mn, Al, Ca и Cr в остатке электролитического извлечения с помощью атомно-эмиссионной спектрометрии с индуктивно связанной плазмой, была определена общая величина содержаний указанных компонентов как количество включений, характеризуемых большим диаметром эквивалентного круга равным 5 мкм или более в зоне шва, полученного электросваркой сопротивлением. Используемый здесь термин «диаметр эквивалентного круга» означает диаметр круга, имеющего такую же площадь, как и площадь поверхности включения.

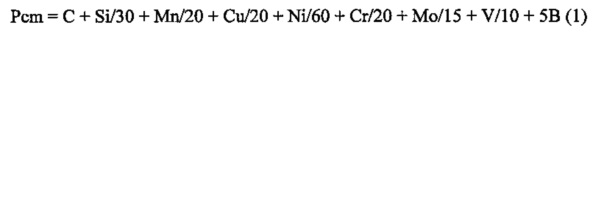

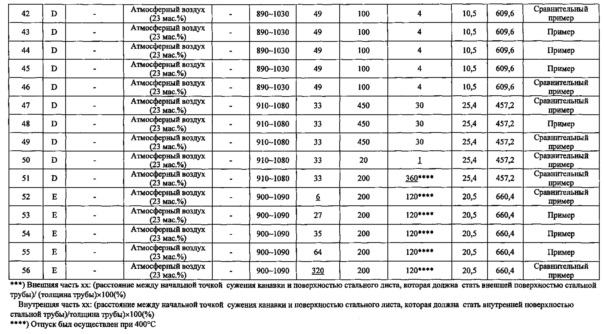

Полученные результаты представлены на фиг. 2 в виде графической зависимости ΔYS от общего содержания (ч./млн. мас.) Si, Mn, Al, Ca и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более в зоне шва, полученного электросваркой сопротивлением.

Фиг. 2 показывает, что величина ΔYS становится меньше 60 МПа в том случае, если общее содержание Si, Mn, Al, Ca и Cr во включениях, имеющих диаметр эквивалентного круга 5 мкм или более, составляет 49 ч./млн. мас. или менее. Это означает, что имеет место повышение стойкости к разупрочнению в течение продолжительного периода времени. Кроме того, было установлено, что снижение общего содержания Si, Mn, Al, Са и Cr, присутствующих во включениях, имеющих диаметр эквивалентного круга 5 мкм или более, обусловлено выполнением сужающейся канавки в поперечных сечениях стыкуемых кромок открытой трубы.

Настоящее изобретение было создано на основе имеющихся знаний и дополнительных исследований. Ниже объект настоящего изобретения охарактеризован следующим образом.

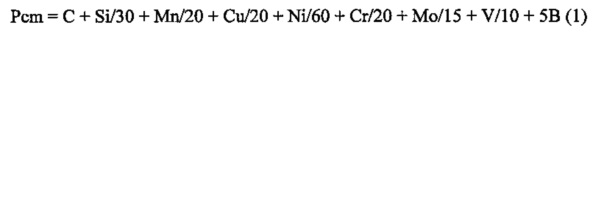

(1) Высокопрочная труба, сваренная электросваркой сопротивлением, имеющая химический состав, включающий (мас. %): С: 0,025% или более и 0,084% или менее, Si: 0,10% или более и 0,30% или менее, Mn: 0,70% или более и 1,90% или менее, P: 0,018% или менее, S: 0,0029% или менее, Al: 0,01% или более и 0,10% или менее, Nb: 0,001% или более и 0,070% или менее, V: 0,001% или более и 0,065% или менее, Ti: 0,001% или более и 0,033% или менее, Ca: 0,0001% или более и 0,0035% или менее, N: 0,0050% или менее, O: 0,0030% или менее, и остальное Fe и неизбежно присутствующие примеси; при этом удовлетворяется условие, согласно которому величина Pcm, определяемая приведенным ниже соотношением (1), равна 0,20 или менее; микроструктура участка основного металла содержит, в объемных процентах, 90% или более фазы квази-полигонального феррита в качестве основной фазы и остальное твердые фазы, отличающиеся от фазы квази-полигонального феррита, причем фаза квази-полигонального феррита характеризуется средним диаметром зерен 10 мкм или менее; микроструктура в зоне шва, полученного контактной электросваркой, содержит, в объемных процентах, 90% или более фазы квази-полигонального феррита в качестве основной фазы и остальное твердые фазы, отличающиеся от фазы квази-полигонального феррита, причем фаза квази-полигонального феррита характеризуется средним диаметром зерен 10 мкм или менее; предел прочности на растяжение составляет 450 МПа или более, и указанная труба обладает в интервале промежуточных температур исключительной стойкостью к разупрочнению в течение продолжительного периода времени:

где C, Si, Mn, Cu, Ni, Cr, Mo, V и B представляют собой содержания (мас. %) указанных химических элементов, обозначенных соответствующими символами химических элементов.

(2) Высокопрочная труба, сваренная электросваркой сопротивлением, по п. 1, в которой химический состав компонентов дополнительно включает (мас. %) один или более компонентов, выбранных из Cu: 0,001% или более и 0,350% или менее, Ni: 0,001% или более и 0,350% или менее, Mo: 0,001% или более и 0, 350% или менее, и Cr: 0,001% или более и 0,350% или менее.

(3) Высокопрочная труба, сваренная электросваркой сопротивлением, по п.1 или п.2, в которой общее содержание Si, Mn, Al, Ca и Cr, присутствующих во включениях, имеющих диаметр эквивалентного круга 5 мкм или более, в зоне шва, полученного контактной электросваркой, составляет 49 ч./млн. мас. или менее.

(4) Способ изготовления высокопрочной трубы, сваренной электросваркой сопротивлением, имеющей предел прочности на растяжение YS равный 450 МПа или более и обладающей исключительной стойкостью к разупрочнению в течение продолжительного периода времени в интервале промежуточных температур; изготовление высокопрочной сваренной электросваркой сопротивлением трубы включает: непрерывное формование горячекатаного стального листа в открытую трубу, имеющую приблизительно круговое поперечное сечение, используя метод валковой формовки; осуществление электросварки сопротивлением, при которой стыкуемые кромки открытой трубы нагревают до температуры равной или превышающей температуру плавления и сваривают с приложением усилия давления прижимных роликов с получением сваренной электросваркой сопротивлением трубы, имеющей зону шва, полученного электросваркой сопротивлением; и последующее осуществление на линии сварки термической обработки сваренной электросваркой трубы, при этом способ включает нагревание и выдержку материала стали, имеющей химический состав, включающий (мас. %) С: 0,025% или более и 0,084% или менее, Si: 0,10% или более и 0,30% или менее, Mn: 0,70% или более и 1,90% или менее, P: 0.018% или менее, S: 0,0029% или менее, Al: 0,01% или более и 0,10% или менее, Nb: 0.001% или более и 0,070% или менее, V: 0,001% или более и 0,065% или менее, Ti: 0,001% или более и 0,033% или менее, Ca: 0,0001% или более и 0,0035% или менее, N: 0,0050% или менее, O: 0,0030% или менее, и остальное Fe и неизбежно присутствующие примеси; при этом удовлетворяется условие, согласно которому величина Pcm, определяемая приведенным ниже соотношением (1), равна 0,20 или менее, при температуре более 1200°C и 1280°C или менее в течение 90 минут или более; осуществление горячей прокатки при таких режимных параметрах, при которых коэффициент обжатия по толщине в интервале температур отсутствия рекристаллизации составляет 20% или более, а температура завершения чистовой прокатки составляет 750°C или выше; охлаждение горячекатаного стального листа, до температуры прекращения охлаждения равной 620°C или ниже, исходя из температуры центрального участка по толщине листа, со средней скоростью охлаждения 7°C/сек или более и 299°C/сек или менее в интервале температур от 780°C до 620°C; смотку горячекатаного стального листа при температуре смотки 595°C или менее и 475°C или более; последующее осуществление термической обработки при таких режимных параметрах, что смотанный горячекатаный стальной лист подвергается термической предыстории, в процессе которой суммарное время выдержки в интервале температур от 480°C до 350°C составляет 2 часа или более и 20 часов или менее; осуществление оперативной термической обработки при таких режимных параметрах, при которых общая толщина стенки (называемая также толщиной трубы) в окрестности зоны шва, полученного электросваркой сопротивлением, нагревается до температуры 800°C или более и 1150°C или менее и затем охлаждается, до температуры прекращения охлаждения равной 620°C или ниже, исходя из температуры центрального участка по толщине листа, со средней скоростью охлаждения 7°C/сек или более и 299°C/сек или менее в интервале температур от 780°C до 620°C, и затем дополнительно подвергается термической предыстории, при которой суммарное время выдержки в интервале температур от 500°C до 360°C составляет 2 секунды или более и 200 секунд или менее:

где C, Si, Mn, Cu, Ni, Cr, Mo, V и B представляют собой содержания (мас. %) указанных химических элементов, обозначенных соответствующими символами химических элементов.

(5) Способ изготовления высокопрочной трубы, сваренной электросваркой сопротивлением, по п.4, в котором материал стали имеет химический состав компонентов, дополнительно включающий (мас. %) один или более, выбранный из Cu: 0,001% или более и 0,350% или менее, Ni: 0,001% или более и 0,350% или менее, Mo: 0,001% или более и 0,350% или менее, и Cr: 0,001% или более и 0,350% или менее.

(6) Способ изготовления высокопрочной трубы, сваренной электросваркой сопротивлением, по п. 4 или п. 5, включающий выполнение суживающейся канавки на обеих торцевых поверхностях по ширине горячекатаного листа при формовании в рабочих клетях в процессе валковой формовки таким образом, что расстояние по толщине горячекатаного стального листа между начальной точкой сужения и поверхностью стального листа, которая должна стать внешней или внутренней поверхностью стальной трубы, составляет от 2% до 80% толщины горячекатаного стального листа.

(7) Способ изготовления высокопрочной трубы, сваренной электросваркой сопротивлением, по любому из п.п. 4-6, в котором электросварку сопротивлением осуществляют в атмосфере, содержание кислорода в которой меньше содержания кислорода в атмосферном воздухе.

(8) Способ изготовления высокопрочной трубы, сваренной электросваркой сопротивлением, по любому из п.п. 4-7, в котором общая концентрация Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, присутствующих в зоне шва, полученного электросваркой сопротивлением, составляет 49 ч./млн. мас. или менее.

Полезные эффекты изобретения

В соответствии с настоящим изобретением высокопрочная сваренная электросваркой сопротивлением труба, содержащая участок основного металла и зону шва, полученного электросваркой сопротивлением, с высокой прочностью 450 МПа или более, исходя из предела прочности на растяжение YS, и исключительной стойкостью к разупрочнению в течение длительного периода времени в области промежуточных температур (от 300°C до 400°C) может быть стабильно изготовлена и использована в качестве стальной трубы для паропровода, что создает значительный промышленный эффект.

Краткое описание чертежей

Фиг. 1 - графическая зависимость, иллюстрирующая взаимосвязь между ΔYS и временем выдержки в интервале температур от 480°C до 350°C при охлаждении горячекатаных стальных листов.

Фиг. 2 - графическая зависимость, иллюстрирующая взаимосвязь между ΔYS и общим содержанием Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга, равный 5 мкм или более, в зоне шва, полученного при электросварке сопротивлением.

Описание воплощений

Прежде всего, будут раскрыты причины ограничений, накладываемых на химические составы для высокопрочной стальной трубы, сваренной электросваркой сопротивлением, в соответствии с настоящим изобретением. Здесь и далее, мас. %, используемые при описании химической композиции, приведены как просто %. C: 0,025% или более и 0,084% или менее.

C способствует повышению прочности стальной трубы за счет вклада в образование твердых фаз, в частности, перлитной фазы, фазы квазиперлита, цементитной фазы, бейнитной фазы и мартенситной фазы. Для реализации этого эффекта и достижения желаемого предела прочности на растяжение YS, равного 400 МПа или более, необходимо, чтобы содержание C составляло 0,025% или более. С другой стороны, в том случае, если содержание C превышает 0,084%, имеет место увеличение количества твердых фаз на участке основного металла и в зоне шва, полученного при электросварке, и происходит снижений стойкости к разупрочнению в течение продолжительного периода времени. В связи с этим содержание C установлено на уровне 0,025% или более и 0,084% или менее, предпочтительно 0,030% или более и 0,060% или менее. В дополнение к отмеченному выше эффекту C оказывает влияние на образование оксидов в зоне шва, полученного контактной электросваркой, вследствие снижения температуры затвердевания, реагирования с O2 с образованием CO и тому подобного при осуществлении электросварки сопротивлением.

Si: 0,10% или более и 0,30% или менее.

Si способствует повышению прочности стальной трубы за счет стабилизации растворенных компонентов. Кроме того, поскольку Si имеет большее химическое сродство к O, чем Fe, при проведении электросварки сопротивлением Si образует оксиды эвтектических сплавов, обладающие высокой вязкостью, вместе с оксидами Mn. В случае, если содержание Si составляет менее 0,10%, вполне возможно, что при проведении электросварки сопротивлением Mn будет удерживаться в виде оксидов в зоне шва, полученного электросваркой сопротивлением, так как температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Mn в оксидах эвтектических сплавов. При этом ввиду увеличения содержания Mn во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr становится больше 49 ч./млн. мас. В результате в зоне шва, полученного электросваркой сопротивлением, происходит снижение стойкости к разупрочнению в течение продолжительного периода времени. С другой стороны, в том случае, если содержание Si превышает 0,30%, то ввиду того, что температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Si в оксидах эвтектических сплавов при проведении электросварки сопротивлением, происходит увеличение абсолютного количества оксидов, и вполне вероятно, что Si будет удерживаться в виде оксидов в зоне шва, полученного электросваркой сопротивлением. При этом из-за увеличения содержания Si и Mn во включениях с диаметром эквивалентного круга, равным 5 мкм или более, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr становится больше 49 ч./млн. мас. В результате в зоне шва, полученного электросваркой сопротивлением, происходит ухудшение стойкости к разупрочнению в течение длительного периода времени.

В связи с этим, содержание Si устанавливают так, чтобы оно составляло 0,10% или более и 0,30% или менее, предпочтительно 0,15% или более и 0,25% или менее.

Mn: 0,70% или более и 1,90% или менее.

Mn способствует повышению прочности стальной трубы через стабилизацию растворенных компонентов и трансформацию прочности структуры. Кроме того, поскольку Mn имеет большее химическое сродство к O, чем Fe, при проведении электросварки сопротивлением Mn образует оксиды эвтектических сплавов, обладающие высокой вязкостью, наряду с образованием оксидов Si. В случае, если содержание Mn составляет менее 0,70%, вполне возможно, что Si будет удерживаться в зоне шва, полученного электросваркой сопротивлением, в виде оксидов, поскольку температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Si в оксидах эвтектических сплавов при проведении электросварки сопротивлением. При этом из-за увеличения содержания Si во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr становится больше 49 ч./млн. мас. В результате в зоне шва, полученного электросваркой сопротивлением, снижается стойкость к разупрочнению в течение продолжительного периода времени. С другой стороны, в том случае, если содержание Mn превышает 1,90%, происходит увеличение абсолютного количества оксидов, поскольку температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Mn в оксидах эвтектических сплавов при проведении электросварки сопротивлением, и вполне вероятно, что Mn будет удерживаться в виде оксидов в зоне шва, полученного электросваркой сопротивлением. При этом общее содержание Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, становится больше 49 ч./млн. мас. В результате происходит снижение стойкости к разупрочнению в течение продолжительного периода времени в зоне шва, полученного электросваркой сопротивлением. Кроме того, в том случае, если содержание Mn превышает 1,90%, из-за увеличения твердых фаз на участке основного металла и в зоне шва, полученного электросваркой сопротивлением, имеет место ухудшение стойкости к разупрочнению в течение длительного времени.

В связи с этим, содержание Mn устанавливают таким, чтобы оно составляло 0,70% или более и 1,90% или менее, предпочтительно 0,85% или более и 1,85% или менее.

P: 0,01% или менее

Поскольку ухудшение стойкости к разупрочнению в течение длительного периода времени на участке основного металла и в зоне шва, полученного электросваркой сопротивлением, связанные с присутствием P, является результатом совместной сегрегации с Mn, предпочтительно, чтобы содержание P было как можно меньшим, при этом допустимое содержание Р составляет 0,018% или менее. Поэтому содержание P устанавливают на уровне 0,018% или менее. Избыточное снижение содержания P приводит к повышению затрат на рафинирование. С точки зрения экономической эффективности процесса производства стали предпочтительно, чтобы содержание P составляло 0,001% или более.

S: 0,0029% или менее.

Связанное с присутствие S ухудшение пластичности и ударной вязкости является результатом соединения серы с Mn с образованием MnS, который присутствует в стали в виде включений. Поэтому предпочтительно, чтобы содержание S было минимальным. В частности, в том случае, если содержание S составляет более 0,0029%, происходит снижение стойкости к разупрочнению в течение продолжительного периода времени. В связи с этим содержание S устанавливают равным 0,0029% или менее. Излишнее снижение содержания S приводит к повышению затрат на рафинирование. С точки зрения экономической эффективности процесса производства стали предпочтительно, чтобы содержание S составляло 0,0001% или более. Al: 0,01% или более и 0,10% или менее

В процессе производства стали Al выполняет функцию раскисления. Кроме того, поскольку Al подавляет процесс увеличения диаметра зерен γ-фазы в результате объединения с N с образованием и выделением AlN, Al способствует повышению низкотемпературной ударной вязкости стали. Для реализации этого эффекта необходимо, чтобы содержание Al составляло 0,01% или более. В том случае, если содержание Al составляет менее 0,01%, то из-за происходящего ухудшения чистоты стали вследствие достаточного раскисления, не достигаемого в процессе производства стали, имеет место увеличение количества оксидов в зоне шва, полученного электросваркой сопротивлением, в результате чего общее содержание Si, Mn, Al, Са и Cr во включениях с диаметром эквивалентного круга 5 мкм или более, превышает 49 ч./млн. мас. В результате имеет место ухудшение стойкости к разупрочнению в течение длительного периода времени. Кроме того, поскольку Al имеет намного большее химическое сродство к O, чем Si и Mn, Al образует оксиды в виде твердых растворов в оксидах эвтектик Mn-Si, в частности, 2MnO⋅SiO2 (тефроит).

С другой стороны, если содержание Al превышает 0,10%, то поскольку при проведении электросварки сопротивлением температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Al в оксидах эвтектических сплавов, вполне вероятно, что Al будет удерживаться в виде оксидов в зоне шва, полученного электросваркой сопротивлением. При этом вследствие увеличения содержаний Si, Mn и Al во включениях, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, становится больше 49 ч./млн. мас. В результате в зоне шва, полученного электросваркой сопротивлением, имеет место ухудшение стойкости к разупрочнению в течение продолжительного периода времени. В связи с этим содержание Al устанавливают таким, чтобы оно составляло 0,01% или более и 0,10% или менее, предпочтительно 0,02% или более и 0,08% или менее.

Nb: 0,001% или более и 0,070% или менее

Nb способствует повышению прочности стальной трубы посредством дисперсионного упрочнения, обусловленного выделением, преимущественно в виде карбидов. Для реализации этого эффекта необходимо, чтобы содержание Nb составляло 0,001% или более. С другой стороны, в том случае, если содержание Nb превышает 0,070%, сохраняется нетвердый раствор карбонитридов ниобия с большим диаметром зерен, что приводит к ухудшению стойкости к разупрочнению в течение длительного времени.

В связи с этим содержание Nb устанавливают таким, чтобы оно составляло 0,001% или более и 0,070% или менее, предпочтительно 0,051% или более и 0,065% или менее.

V: 0,001% или более и 0,065% или менее

V, подобно Nb, способствует повышению прочности стальной трубы через дисперсионное упрочнение, обусловленное выделением, преимущественно, в виде карбидов. Для реализации этого эффекта необходимо, чтобы содержание V составляло 0,001% или более. С другой стороны, в том случае, если содержание V превышает 0,065%, не твердый раствор карбонитридов V с большим диаметром зерен сохраняется, что приводит к ухудшению стойкости к разупрочнению в течение длительного времени.

В связи с этим, содержание V устанавливают таким, чтобы оно составляло 0,001% или более и 0,065% или менее, предпочтительно 0,005% или более и 0,050% или менее.

Ti: 0,001%:или более и 0,033% или менее

Ti, подобно Nb и V, способствует повышению прочности стальной трубы через дисперсионное упрочнение, обусловленное выделением, преимущественно в виде карбидов. Для реализации этого эффекта необходимо, чтобы содержание Ti составляло 0,001% или более. С другой стороны, в том случае, если содержание Ti превышает 0,033%, нетвердый раствор карбонитридов Ti с большим диаметром зерен сохраняется, что приводит к ухудшению стойкости к разупрочнению в течение длительного времени. В соответствии с изложенным содержание Ti устанавливают так, чтобы оно составляло 0,001% или более и 0,033% или менее, предпочтительно 0,005% или более и 0,020% или менее.

Ca: 0,0001% или более и 0,0035% или менее

В связи с тем, что Ca оказывает влияние на структуру стали через сфероидизацию сульфидов, Ca является эффективным компонентом для повышения ударной вязкости и сопротивления стали водородному охрупчиванию (HIC) вблизи зоны шва, полученного электросваркой сопротивлением, стальной трубы. Для реализации этого эффекта необходимо, чтобы содержание Ca составляло 0,0001% или более. С другой стороны, если содержание Ca значительно превышает 0,0035%, то поскольку температура плавления оксидов становится выше температуры жидкой стали за счет увеличения концентрации Ca в оксидах, происходит увеличение количества оксидов, и вполне вероятно, что при проведении электросварки сопротивлением Ca будет удерживаться в виде оксидов в зоне шва, полученного электросваркой сопротивлением. При этом ввиду увеличения содержания Ca во включениях, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга 5 мкм или более, превышает 49 ч./млн. мас. В результате имеет место ухудшение стойкости к разупрочнению в течение продолжительного периода времени в зоне шва, полученного электросваркой сопротивлением. В связи с этим содержание Ca устанавливают таким, чтобы оно составляло 0,0001% или более и 0,0035% или менее, предпочтительно 0,0002% или более и 0,0028% или менее.

N: 0,0050% или менее

N в результате объединения с Ti выделяется в виде Ti(N,C), который является элементом, образующим карбонитриды, или N остается в виде растворенного N. В этом случае, если содержание N превышает 0,0050%, из-за увеличения количеств Ti(N,C) и растворенного N, происходит ухудшение стойкости к разупрочнению в течение продолжительного периода времени. В связи с этим содержание N устанавливают таким, чтобы оно составляло 0,0050% или менее, предпочтительно 0,0040% или менее.

O: 0,0030% или менее

O снижает способность к пластической деформации и ударную вязкость в результате его присутствия в стали преимущественно в виде включений на основе оксидов. В том случае, если содержание O превышает 0,0030%, поскольку количество включений становится слишком большим, имеет место, в частности, значительное ухудшение стойкости к разупрочнению в течение длительного периода времени. В связи с этим содержание O устанавливают равным 0,0030% или менее.

Хотя рассмотренные выше химические элементы являются основными компонентами, в дополнение к описанному выше основному химическому составу, в состав могут быть добавлены один или более элементов, выбранные из указанных ниже компонентов, а именно: Cu: 0,001% или более и 0,350% или менее, Ni: 0,001% или более и 0,350% или менее, Мо: 0,001% или более и 0,350% или менее и Cr: 0,001% или более и 0,350% или менее. Поскольку Cu, Ni, Мо и Cr являются химическими элементами, которые вносят свой вклад в увеличение способности стали к упрочнению, для достижения желаемой высокой прочности могут быть добавлены один или большее число из этих химических элементов.

Cu: 0,001% или более и 0,350% или менее

Так как Cu является химическим элементом, который повышает способность к упрочнению, предпочтительно, чтобы Cu была добавлена для повышения предела прочности, в частности, листов стали большой толщины. Для реализации этого эффекта предпочтительно, чтобы содержание Cu составляло 0,001% или более. С другой стороны, в том случае, если содержание Cu превышает 0,350%, нельзя ожидать эффекта, соответствующего большему содержанию, поскольку указанный эффект повышения прочности становится максимальным. Поэтому в случае добавления Cu предпочтительно, чтобы содержание Cu составляло 0,001% или более и 0,350% или менее, более предпочтительно 0,05% или более и 0,290% или менее.

Ni: 0,001% или более и 0,350% или менее

Так как Ni, подобно Cu, является химическим элементом, который повышает способность к упрочнению, предпочтительно, чтобы Ni был добавлен для повышения предела прочности, в частности, листов стали большой толщины. Для реализации этого эффекта предпочтительно, чтобы содержание Ni составляло 0,001% или более. С другой стороны, в том случае, если содержание Ni превышает 0,350%, то поскольку указанный эффект повышения прочности становится максимальным, нельзя ожидать эффекта, соответствующего большему содержанию Ni. Поэтому в случае добавления Ni предпочтительно, чтобы содержание Ni составляло 0,001% или более и 0,350% или менее, более предпочтительно 0,05% или более и 0,290% или менее.

Mo: 0,001% или более и 0,350% или менее

Поскольку Mo, подобно Ni и Cu, является химическим элементом, который повышает способность к упрочнению, предпочтительно, чтобы Мо был добавлен для повышения предела прочности, в частности, листов стали большой толщины. Для реализации этого эффекта предпочтительно, чтобы содержание Mo составляло 0,001% или более. С другой стороны, в том случае, если содержание Mo превышает 0,350%, то поскольку указанный эффект повышения прочности становится предельным, нельзя ожидать эффекта, соответствующего большему содержанию. Поэтому в случае добавления Mo предпочтительно, чтобы содержание Mo составляло 0,001% или более и 0,350% или менее, более предпочтительно 0,05% или более и 0,290% или менее.

Cr: 0,001% или более и 0,700% или более

Поскольку Cr является химическим элементом, который повышает способность к упрочнению, предпочтительно, чтобы Cr был добавлен для повышения предела прочности, в частности, листов стали большой толщины. Кроме того, Cr, подобно Mn, способствует достижению желаемой высокой прочности и микроструктуры стальной трубы через степень повышения ударной вязкости. Для реализации этих эффектов предпочтительно, чтобы содержание Cr составляло 0,001% или более. Кроме того, поскольку Cr имеет большее химическое сродство с O, чем Fe, имеет место повышение концентрации Cr в оксидах при проведении электросварки сопротивлением в том случае, если содержание Cr составляет более 0,700%, в результате чего температура плавления оксидов становится выше температуры жидкой стали. Таким образом, происходит увеличение количества оксидов, и вполне возможно, что в зоне шва, полученного электросваркой сопротивлением, Cr остается в форме оксидов. При этом с увеличением количества включений, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, становится больше 49 ч./млн. мас. В связи с изложенным, в случае добавления Cr предпочтительно, чтобы содержание Cr составляло 0,001% или более и 0,700% или менее, более предпочтительно 0,02% или более и 0,290% или менее.

Кроме того, высокопрочная сваренная электросваркой сопротивлением стальная труба в соответствии с настоящим изобретением имеет химический состав, содержащий рассмотренные выше химические элементы в указанных интервалах концентраций, при этом химический состав устанавливают так, чтобы параметр Pcm, величина которого определяется приведенным ниже уравнением (1), был равно 0,2 или менее:

где C, Si, Mn, Cu, Ni, Cr, Мо, V и В представляют собой содержания (мас. %) указанных химических элементов, обозначенных соответствующими символами химических элементов.

Pcm - параметр, оказывающий влияние на формирование микроструктуры в зоне шва, полученного электросваркой сопротивлением. В настоящем изобретении величину Pcm устанавливают равной 0,20 или менее, предпочтительно 0,17 или менее.

В том случае, если Pcm больше 0,20, образование в зоне шва, полученного электросваркой сопротивлением, микроструктуры, содержащей, в основном фазу квази-полигонального феррита в качестве основной фазы, является затруднительным. Поэтому в зоне шва, полученного электросваркой сопротивлением, происходит ухудшение стойкости к разупрочнению в течение длительного периода времени. Кроме того, хотя особого ограничения нижнего предела величины Pcm не существует, предпочтительно поддерживать величину Pcm на уровне 0,07 или более для стабильного обеспечения предела прочности на растяжение YS, составляющего 450 МПа или более.

Далее будут изложены причины ограничений для микроструктуры высокопрочной стальной трубы, сваренной электросваркой сопротивлением, в соответствии с настоящим изобретением.

Оба и участок основного металла и зона шва, полученного электросваркой сопротивлением, высокопрочной стальной трубы, сваренной электросваркой сопротивлением, в соответствии с настоящим изобретением имеют микроструктуру, содержащую 90% и более (в массовых процентах) фазы квази-полигонального феррита в качестве основной фазы и остальное - твердые фазы, отличающиеся от фазы квази-полигонального феррита, при этом средний диаметр зерен основных фаз, в частности, фазы квази-полигонального феррита составляет 10 мкм или менее. Указанные вторичные фазы, отличающиеся от основной фазы, составляют 10% или менее (объемные проценты) микроструктуры и являются твердыми фазами, например, перлитной фазой, фазой квазиперлита, цементитной фазой, бейнитной фазой и мартенситной фазой. В том случае, если твердые фазы, которые являются вторичными фазами, составляют более 10% микроструктуры, из-за излишнего повышения прочности происходит снижение стойкости к разупрочнению в течение длительного периода времени.

Используемый здесь термин «фаза квази-полигонального феррита» означает микроструктуру, которая имеет форму с неопределенными размерами и образуется в интервале температур ниже, чем приблизительно 600°C, и 400°C или выше, который является более низким интервалом, чем интервал образования фазы полигонального феррита, за счет роста в направлении поперек перед границами образования аустенита, и в котором происходит наибольший деформационный возврат. Эта микроструктура является такой же, как и «квази-полигональный α-q феррит», который описан в источнике информации: "Atlas for Bainitic Microstructures Vol.-1" (edited by Bainite Research Committee, Society on Basic Research, The Iron and Steel Institute of Japan, and published by The Iron and Steel Institute of Japan (1992.6.29); p. 4). (Атлас бейнитных микроструктур, т. 1, издание Комитета по научным исследованиям в области бейнита, Институт железа и стали Японии, опубликован Институтом железа и стали Японии, 1992.6.29; с. 4).

За счет формирования микроструктуры, включающей в качестве основной фазы фазу квази-полигонального феррита со средним диаметром зерен 10 мкм или менее в количестве 90% или более (величина в объемных процентах), можно изготовить сваренную электросваркой сопротивлением стальную трубу, обладающую высокой прочностью 450 МПа или более (имеется в виду предел прочности на растяжение YS), исключительной стойкостью к разупрочнению в течение длительного времени и превосходными характеристиками длительной прочности. В том случае, когда происходит уменьшение фракции фазы квази-полигонального феррита, основной становится другая фаза, отличающаяся от фазы квази-полигонального феррита, в частности, бейнитная фаза, и поскольку имеет место чрезмерное повышение прочности, происходит снижение стойкости к разупрочнению в течение длительного периода времени. Кроме того, в том случае, если основной фазой становится фаза полигонального феррита, ввиду снижения прочности желаемая высокая прочность не может быть достигнута, и происходит снижение стойкости к разупрочнению в течение длительного периода времени. Помимо этого, если средний диаметр зерен составляет более 10 мкм, происходит снижение прочности в области промежуточных температур.

Далее будет описан способ изготовления трубы, сваренной электросваркой сопротивлением, в соответствии с настоящим изобретением.

Сваренную электросваркой сопротивлением стальную трубу изготавливают с помощью непрерывного формования горячекатаного стального листа в открытую трубу, имеющую приблизительно круговое поперечное сечение, используя для этого валковую формовку, и осуществления обычной электросварки сопротивлением, при которой окрестности стыкуемых кромок открытой трубы нагревают до температуры равной или выше температуры плавления, при этом стыкуемые кромки сваривают с приложением усилия давления прижимных роликов.

Горячекатаный стальной лист, который становится исходным материалом для стальной трубы, изготавливают, используя в качестве исходного материала стальной материал, имеющий химический состав, описанный выше. Хотя для способа изготовления указанного стального материала не существует определенного ограничения, предпочтительно, чтобы плавка стального материала осуществлялась с помощью, например, обычного конвертера, и чтобы этот материал был отлит, например, в сляб с помощью обычного процесса непрерывного литья.

Исходный материал для стальной трубы получают посредством нагревания и выдержки стального материала, имеющего указанный выше химический состав, осуществления горячей прокатки нагретого стального материала и смотку горячекатаного стального материала в виде рулона для изготовления горячекатаного стального листа.

Температура нагревания: выше 1200°C и 1280°C или ниже.

Время выдержки: 90 минут или более.

Температура нагревания оказывает влияние на прочность и стойкость к разупрочнению участка основного материала в течение длительного периода времени. Если температура нагревания составляет 1200°C или ниже, то поскольку элементы, способствующие дисперсионному упрочнению, такие как Nb, V и Ti, не преобразуют твердые растворы и удерживаются в виде выделений, имеющих большой диаметр зерен, трудно достигнуть желаемую высокую прочность 450 МПа или более, имея в виду предел прочности на растяжение YS. При этом в том случае, если выделения, имеющие большой диаметр зерен, сохраняются без образования твердых растворов, происходит ухудшение стойкости к разупрочнению участка основного металла в течение продолжительного периода времени. С другой стороны, если температура нагревания превышает 1280°C, происходит ухудшение стойкости к разупрочнению вследствие увеличения диаметра зерен в микроструктуре.

Кроме того, если время выдержки составляет менее 90 минут, компоненты, способствующие дисперсионному упрочнению, такие как Nb, V и Ti, не преобразуют твердые растворы и сохраняются в форме выделений, имеющих большой диаметр зерен, в частности, в центральной части по толщине листа. Выделения с большим диаметром зерен снижают стойкость к разупрочнению в течение длительного периода времени. В связи с изложенным температуру устанавливают выше 1200°C и на уровне 1280°C или ниже, а время выдержки устанавливают равным 90 минут или более.

Нагретый и выдержанный стальной материал превращают в горячекатаный стальной лист с помощью горячей прокатки, включающей черновую прокатку и чистовую прокатку.

Для режимных параметров проведения черновой прокатки не существует ограничений при условии обеспечения при этих параметрах возможности изготовления листовой заготовки, имеющей определенные размер и форму. После проведения черновой прокатки осуществляют чистовую прокатку. Чистовую прокатку осуществляют при таких параметрах, чтобы обжатие при горячей прокатке в интервале температур отсутствия рекристаллизации составляло 20% или более, а температура завершения чистовой прокатки составляла 750°C или более.

Обжатие при горячей прокатке в интервале температур отсутствия рекристаллизации: 20% или более.

В том случае, когда обжатие при горячей прокатке в интервале температур отсутствия рекристаллизации составляет 20% или более, происходит ухудшение стойкости к разупрочнению в течение длительного времени на участке с основным металлом, поскольку средний диаметр зерен в микроструктуре полученного горячекатаного стального листа становится более 10 мкм. Хотя не существует особого ограничения для верхнего предела обжатия при горячей прокатке, предпочтительно, чтобы верхний предел был на уровне 95% или менее с точки зрения нагрузки прокатного стана.

Температура завершения чистовой прокатки: 750°C или более.

Если температура завершения чистовой прокатки составляет менее 750°C, из-за сохранения остаточной деформации прокатки происходит снижение стойкости к разупрочнению в течение длительного времени даже после последующего охлаждения полученного стального листа. В связи с этим температуру завершения чистовой прокатки устанавливают равной 750°C или выше.

Горячекатаный стальной лист, который был подвержен чистовой прокатке, охлаждают на выпускном рольганге горячей прокатки. После прокатки проводят охлаждение, исходя из температуры центральной части по толщине листа, с уменьшением температуры до температуры прекращения охлаждения равной 620°C или менее со средней скоростью охлаждения 7°C/сек или более и 299°C/сек или менее в интервале температур от 780°C до 620°C.

Средняя скорость охлаждения в интервале температур от 780°C до 620°C, исходя из температуры центральной части по толщине листа: 7°C/сек или более и 299°C/сек или менее.

В том случае, если средняя скорость охлаждения в интервале температур от 780°C до 620°C составляет менее 7°C/сек, желаемая микроструктура на участке основного металла не может быть достигнута ввиду образования полигонального феррита, имеющего большой диаметр зерен, более 10 мкм. В результате желаемая высокая прочность 450 МПа или более, имея в виду величину YS, не может быть достигнута, и происходит ухудшение стойкости к разупрочнению в течение длительного времени. С другой стороны, если средняя скорость охлаждения составляет более 299°C/сек, то поскольку фракция фазы квази-полигонального феррита составляет по массе менее 90%, происходит ухудшение стойкости к разупрочнению в течение длительного времени из-за повышения прочности. Таким образом, охлаждение после прокатки необходимо проводить со средней скоростью охлаждения 7°C/сек или более и 299°C/сек или менее в интервале температур от 780°C до 620°C, исходя из температуры центральной части по толщине.

Кроме того, в случае охлаждения после прокатки предпочтительно, чтобы различие в скорости охлаждения центральной части по толщине листа и скорости охлаждения любой другой части по толщине, за исключением самых внешних участков в пределах 0,2 мм от поверхностей, составляло в пределах 5°C/сек, если последняя из скоростей меньше чем первая, и в пределах 20°C/сек, если последняя больше, чем первая.

Температура прекращения охлаждения после прокатки составляла: 620°C или менее.

Охлаждение после завершения прокатки осуществляют со скоростью охлаждения, указанной выше, со снижением температуры до температуры прекращения охлаждения равной 620°C или ниже. В том случае, если температура окончания охлаждения превышает 620°C, желаемая микроструктура, включающая в качестве основной фазы фазу квази-полигонального феррита, не может быть получена из-за чрезмерно высокой температуры прекращения охлаждения. В этой связи температуру прекращения охлаждения после прокатки устанавливают на уровне 620°C или ниже, предпочтительно 595°C или ниже и 475°C или выше.

После прекращения охлаждения, проведенного после прокатки, горячекатаный лист сматывают при температуре смотки равной 595°C или ниже и 475°C или выше.

Температура смотки: 595°C и ниже и 475°C или выше.

Если температура, при которой производят смотку, ниже 475°C, то такая температура является слишком низкой и происходит ухудшение стойкости к разупрочнению в течение длительного времени вследствие образования микроструктуры, содержащей в качестве основной фазы бейнитную фазу. Поэтому температуру смотки устанавливают равной 475°C или выше. Кроме того, в том случае, если температура смотки превышает 595°C, желаемая микроструктура не может быть получена, так как такая температура смотки является слишком высокой. В связи с изложенным температуру смотки устанавливают равной 595°C или ниже и 475°C или выше.

Смотанный горячекатаный стальной лист затем подвергают тепловой предыстории, в которой время выдерживания при температуре в интервале от 480°C до 350°C составляет 2 часа или более и 20 часов или менее.

Суммарное время выдерживания в интервале температур от 480°C до 350°C: 2 часа или более и 20 часов или менее.

Контроль за изменением температуры листа во времени в интервале температур от 480°C до 350°C является важным фактором достижения желаемых характеристик, в частности, исключительной стойкости к разупрочнению в течение длительного периода времени в интервале промежуточных температур для основного металла.

При поддерживании температуры центральной части по толщине листа в интервале температур от 480°C до 350°C в течение заданного периода времени ввиду того, что выделения, субструктура дислокаций, микроструктура и тому подобное стабилизируются, имеет место снижение степени изменения этих факторов даже в том случае, если впоследствии стальной лист поддерживают в интервале промежуточных температур в течение длительного времени. Если суммарное время выдержки в интервале температур от 480°C до 350°C составляет менее 2 часов, ввиду того, что стабилизация микроструктуры является недостаточной, происходит снижение высокотемпературной прочности и снижение сопротивления к разупрочнению в течение продолжительного периода времени из-за изменений в выделившихся фазах, субструктуре дислокаций, микроструктуре и тому подобному в том случае, если стальной лист поддерживают в интервале промежуточных температур в течение длительного периода времени. С другой стороны, если суммарное время выдерживания в интервале температур от 480°C до 350°C превышает 20 часов, происходит снижение высокотемпературной прочности основного металла. В связи с этим суммарное время выдержки в интервале температур от 480°C до 350°C устанавливают равным 2 часа или более и 20 часов или менее, предпочтительно 3 часа или более и 12 часов или менее. Предпочтительно, чтобы суммарное время выдерживания в интервале температур от 480°C до 350°C контролировалось посредством контроля температуры смотки и режима проведения смотки листа. После осуществления контроля тепловой предыстории в интервале температур от 480°C до 350°C стальной лист устанавливают в позицию для охлаждения.

После этого, используя полученный горячекатаный стальной лист в качестве исходного материала для стальной трубы, изготавливают сваренную электросваркой сопротивлением трубу путем непрерывного формования горячекатаного стального листа в открытую трубу, имеющую приблизительно круговое поперечное сечение, используя метод валковой формовки и осуществляя электросварку сопротивлением, при которой окрестность стыкуемых кромок открытой трубы, нагревают до температуры равной или превышающей температуру плавления и сваривают с приложением усилия давления прижимных роликов.

Предпочтительно, чтобы при проведении формования в рабочих клетях в процессе непрерывной валковой формовки на обеих торцевых поверхностях была выполнена суживающаяся канавка в направлении ширины горячекатаного стального листа (торцевые поверхности стыкуемых кромок открытой трубы). Предпочтительно, чтобы указанная суживающаяся канавка была выполнена так, чтобы расстояние в направлении толщины стального листа между начальной точкой сужения канавки и поверхностью стального листа, которая должна стать внешней или внутренней поверхностью стальной трубы, составляло от 2% до 80% толщины стального листа. С помощью этого метода, поскольку он способствует удалению включений, присутствующих в зоне шва, полученного электросваркой сопротивлением, общее содержание Si, Mn, Al, Са и Cr во включениях, имеющих диаметр эквивалентного круга равный 5 мкм или более, которые присутствуют в зоне шва, полученного электросваркой сопротивлением, снижается приблизительно до 10 ч./млн. Более предпочтительно, чтобы расстояние между начальной точкой сужения канавки и поверхностью стального листа составляло от 5% до 40%, более предпочтительно от 10% до 35%. Следует отметить, что форма сужения не ограничивается прямолинейной, и при желании могут быть использованы криволинейные формы.

Электросварка сопротивлением может быть осуществлена с использованием любого из известных способов проведения электросварки сопротивлением. Кроме того, несмотря на то, что электросварку сопротивлением обычно осуществляют в атмосферном воздухе, электросварку можно осуществлять в атмосфере, в которой содержание кислорода уменьшают за счет регулирования этой атмосферы. В случае регулирования атмосферы предпочтительно, чтобы содержание кислорода составляло 0,5 мас. % или менее, более предпочтительно 0,1 мас. % или менее. Примеры способов регулирования окружающей среды включают пример, в котором зону проведения электросварки сопротивлением изолируют в коробчатой конструкции, и в эту коробчатую конструкцию подают неокисляющийся газ. Возможен случай, в котором, наоборот, происходит увеличение содержания кислорода благодаря окружающей среде (атмосферному воздуху), заключенной внутри коробчатой конструкции, когда в эту конструкцию вдувают не окисляющийся газ. При этом предпочтительно, чтобы не окисляющийся газ вдували в указанную конструкцию с помощью форсунки для газового распыления, имеющей конструкцию для многоярусного распыления, например, конструкцию для трехъярусного распыления.

Зону шва, полученного электросваркой сопротивлением, изготовленной стальной трубы, сваренной с помощью электросварки сопротивлением, подвергают термической обработке, в которой нагревание и охлаждение проводят оперативно, на линии сварки.

Термическую обработку предпочтительно осуществлять, используя высокочастотное оборудование для диэлектрического нагрева, которое установлено на линии сварки и с помощью которого может быть нагрета только окрестность зоны шва, полученного электросваркой сопротивлением. Кроме того, предпочтительно осуществлять охлаждение с помощью охлаждающего устройства, которое размещено выше подлежащей охлаждению зоны шва, полученного электросваркой сопротивлением, и снабжено множеством охлаждающих спринклерных головок, имеющих множество форсунок для регулирования скорости охлаждения. Указанную термическую обработку проводят путем нагревания всей толщины стенки в окрестности зоны шва, полученного электросваркой сопротивлением, до температуры в интервале от 800°C или выше до 1150°C или ниже; затем охлаждения, исходя из температуры центральной части по толщине стенки, до температуры прекращения охлаждения 620°C или ниже со средней скоростью 7°C/сек или более и 299°C/сек или менее в интервале температур от 780°C до 620°C; и дальнейшей термической обработки при таких режимных параметрах, при которых центральная часть по толщине листа подвергается термической предыстории, в которой общее время выдержки в интервале температур от 500°C до 360°C составляет 2 секунды или более и 200 секунд или менее. Кроме того, для регулирования общего времени выдержки в интервале температур от 500°C до 360°C с нахождением в указанном интервале температур предпочтительно проводить медленное охлаждение в указанном интервале температур или осуществлять термическую обработку, при которой нагревание проводится до интервала от 500°C до 360°C.

За счет проведения описанной выше термической обработки зона шва, полученного электросваркой сопротивлением, имеет микроструктуру, содержащую 90% или более (в объемных процентах) фазы квази-полигонального феррита со средним диаметром зерен 10 мкм или менее, и остальное твердые фазы, в частности, перлитная фаза, и обладает высокой прочностью равной 450 МПа, имея ввиду предел прочности на растяжение YS, исключительной стойкостью к разупрочнению в течение длительного периода времени и превосходными характеристиками длительной прочности.

В частности, на стойкость к разупрочнению в течение длительного периода времени зоны шва, полученного электросваркой сопротивлением, значительное влияние оказывают оксиды и микроструктура в указанной зоне шва, полученного электросваркой сопротивлением.

В том случае, если температура нагревания ниже 800°C, ввиду того, что твердые фазы остаются. в состоянии, приобретенном при проведении электросварки сопротивлением, желаемая ударная вязкость не может быть достигнута. С другой стороны, если температура выше 1150°C, то поскольку имеет место увеличение диаметра зерен, желаемая ударная вязкость не может быть достигнута.

При проведении охлаждения после завершения процесса нагревания, в том случае, если средняя скорость охлаждения в интервале температур от 780°C до 620°C, имея ввиду температуру центральной части по толщине листа, составляет менее 7°C/сек, поскольку зона шва, полученного электросваркой сопротивлением, имеет микроструктуру, преимущественно содержащую фазу полигонального феррита с большим диаметром зерен благодаря увеличению диаметра зерен микроструктуры в зоне шва, полученного электросваркой сопротивлением, высокая прочность, равная 450 МПа или более, имея в виду предел прочности на растяжение YS, не может быть достигнута, и происходит ухудшение стойкости к разупрочнению в течение длительного времени. С другой стороны, если средняя скорость охлаждения превышает 229°C/сек, вследствие того, что количество фракции фазы квази-полигонального феррита становится менее 90%, имеет место повышение прочности и снижение стойкости к разупрочнению в течение длительного времени.

Кроме того, температуру прекращения охлаждения устанавливают равной 620°C или ниже. В том случае, если температура прекращения охлаждения превышает 620°C, микроструктура металла включает, главным образом, полигональный феррит.

Кроме того, за счет регулирования изменения температуры во времени в интервале от 500°C до 360°C на линии термической обработки после осуществления электросварки сопротивлением могут быть получены превосходные характеристики в отношении стойкости к разупрочнению в течение длительного времени зоны шва, полученного электросваркой сопротивлением, благодаря стабилизации выделений, плотности дислокаций, микроструктуры и тому подобному. В том случае, если суммарное время выдержки в интервале температур от 500°C до 360°C составляет менее 2 секунд, происходит снижение высокотемпературной прочности и снижение стойкости к разупрочнению в течение длительного периода времени, поскольку выделения, плотность дислокаций, микроструктура и тому подобное изменяются при выдерживании стальной трубы в интервале промежуточных температур в течение длительного периода времени. С другой стороны, в том случае, если суммарное время выдержки превышает 200 секунд, происходит снижение высокотемпературной прочности в зоне шва, полученного электросваркой сопротивлением. В связи с изложенным суммарное время выдержки в интервале температур от 500°C до 360°C устанавливают в пределах от 2 секунд или более до 200 секунд или менее, предпочтительно 3 секунды или более и 120 секунд или менее.

Далее настоящее изобретение будет более подробно раскрыто с помощью примеров.

Пример 1

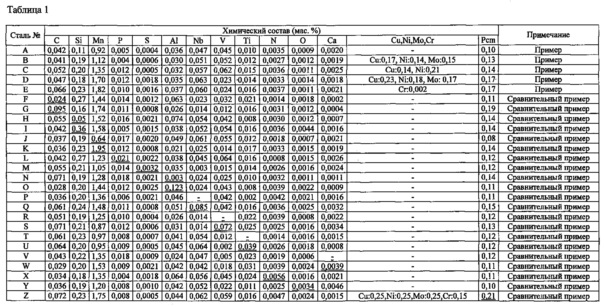

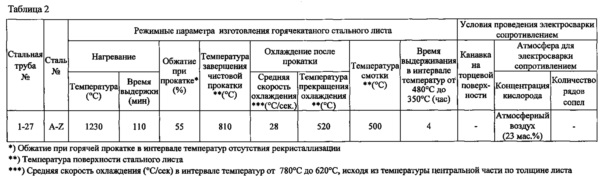

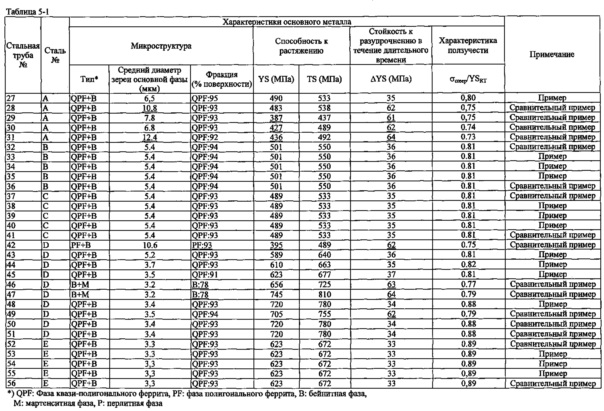

Были изготовлены горячекатаные стальные листы толщиной 19,1 мм с нагреванием стальных материалов (слябов толщиной 250 мм), имеющих химический состав, приведенный в таблице 1, при температуре 1230°C, указанной в таблице 2, в течение 110 минут и при последующем осуществлении горячей прокатки, включающей черновую прокатку и чистовую прокатку, при этом в процессе горячей прокатки обжатие проводилось в интервале температур отсутствия рекристаллизации (область температур ниже температуры рекристаллизации), а температуру завершения чистовой прокатки контролировали при режимных параметрах, приведенных в таблице 2. Кроме того, в качестве стальных материалов были использованы слябы, отлитые из расплавленной стали, имеющей химический состав, приведенный в таблице 1, с помощью конвертера и посредством разливки расплавленной стали с получением слябов толщиной 250 мм используя метод непрерывного литья.

Непосредственно после чистовой прокатки горячекатаные стальные листы были подвержены охлаждению при режимных параметрах, приведенных в таблице 2, на выпускном рольганге горячей прокатки и затем свернуты в рулон. Свернутые в рулон горячекатаные стальные листы затем были подвергнуты изменению температуры во времени, в ходе которого контролировали время выдержки в интервале температур от 350°C до 480°C при режимных параметрах, приведенных в таблице 2.

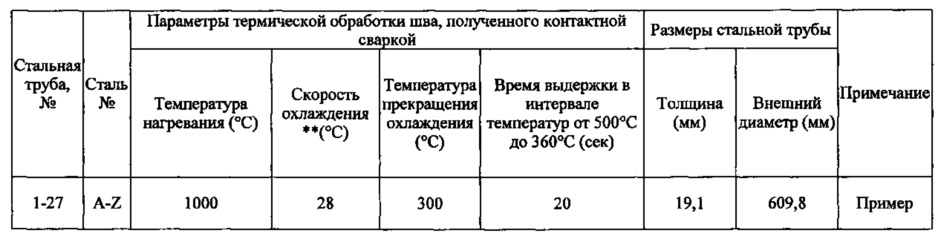

Используя полученные горячекатаные стальные листы в качестве исходных материалов для стальных труб, были изготовлены сваренные электросваркой сопротивлением стальные трубы (имеющие внешний диаметр 609,6 мм) путем продольного резания материалов на предварительно заданную ширину, непрерывного формования разрезанных горячекатаных стальных листов с приданием им формы открытых труб, имеющих приблизительно круговое поперечное сечение с помощью валковой формовки, и с помощью электросварки сопротивлением, при которой окрестность стыкуемых кромок открытых труб нагревали до температуры выше температуры плавления и сваривали с приложением усилия давления прижимных роликов.

После этого зоны шва, полученного электросваркой сопротивлением, стальных труб, сваренных с помощью электросварки сопротивлением, были подвергнуты на линии сварки тепловой обработке, при которой нагревание и последующее охлаждение осуществляли при режимных параметрах, приведенных в таблице 2. Нагревание проводили, используя высокочастотное устройство диэлектрического нагрева, конструкция которого обеспечивает нагревание только окрестности зоны шва, полученного с помощью электросварки сопротивлением. Охлаждение проводили с использованием охлаждающего устройства, которое было размещено над подлежащей охлаждению зоной шва, полученного с помощью электросварки сопротивлением, и которое было оборудовано охлаждающими спринклерными головками, содержащими сопла, способные создавать стержнеобразные струи охлаждающей воды с расходом 0,9 м3/м2×мин, причем указанные стержнеобразные струи охлаждающей воды могут вытекать из сопел со скоростью 0,9 м/сек. Кроме того, конструкция охлаждающих головок позволяет управлять включением и выключением подачи охлаждающей воды из отдельных сопел по отдельности.

Зоны шва, полученного электросваркой сопротивлением, охлаждались до температуры 300°C путем определения температуры зоны шва со стороны ниже по ходу транспортирования стальной трубы и путем осуществления управления включением и выключением подачи охлаждающей воды из отдельных головок, исходя из измеренной температуры стальной трубы так, что зоны шва, полученного электросваркой сопротивлением, охлаждались со скоростью охлаждения, указанной в таблице 2. После этого изготовление стальных труб было завершено путем проведения термообработки посредством отпуска, в процессе которого зоны шва, полученного электросваркой сопротивлением, сваренных стальных труб были подвергнуты термической обработке на линии сварки и нагреты до температуры 450°C, при этом суммарное время выдержки в интервале температуры от 360°C до 500°C контролировали при режимных параметрах, приведенных в таблице 2.

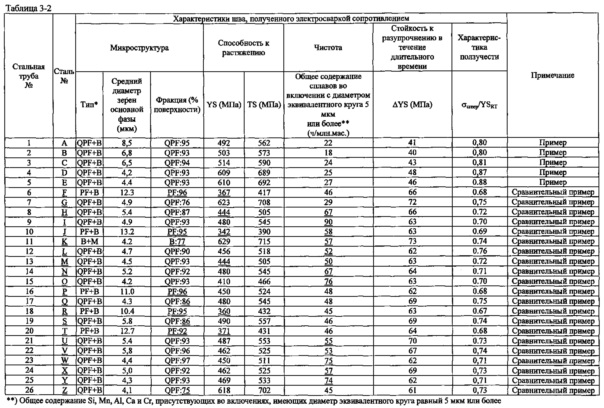

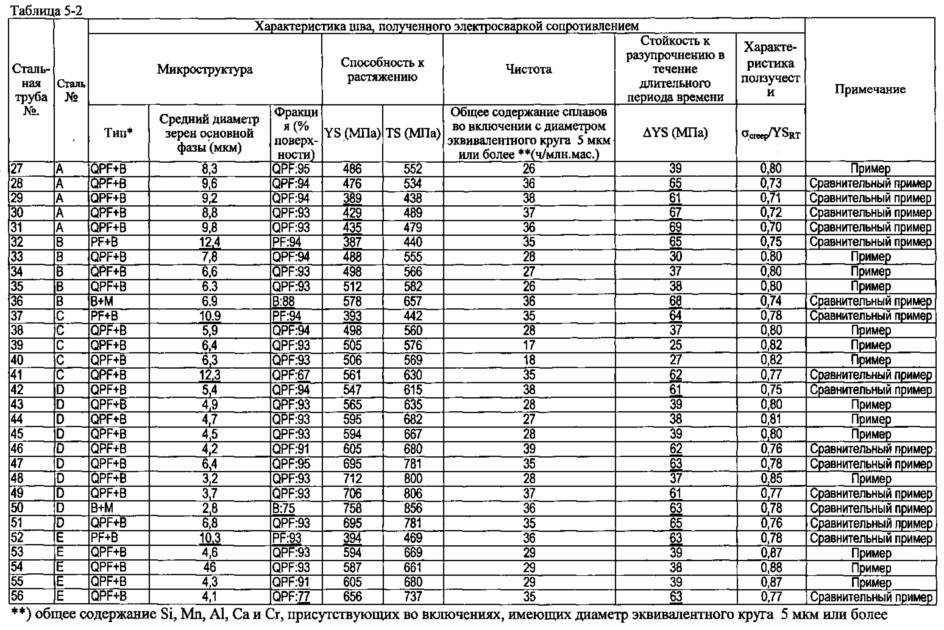

Используя образцы для испытаний, вырезанные из изготовленных стальных труб, были проведены: исследования микроструктуры, анализ включений, содержащихся в зоне шва, полученного электросваркой сопротивлением, испытание с определением прочности при растяжении, высокотемпературное испытание с определением прочности при растяжении и испытание на ползучесть.

(1) Исследование микроструктуры

Используя для исследования микроструктуры образец для испытаний, вырезанный из части сваренной стальной трубы, выполненной из основного металла, с помощью полирования и травления поперечного разреза образца по периметру окружности разреза (разрез C), путем исследования микроструктуры с использованием растрового электронного микроскопа (обеспечивал увеличение в 1000 раз) и с использованием фотографий, микроструктуры были выявлены, и после этого путем анализа полученных изображений были определены объемные проценты микроструктур и средние диаметры зерен. Средний диаметр зерен определяли путем определения поверхности отдельных зерен, вычисления диаметров эквивалентных кругов для указанных поверхностей и вычисления среднего арифметического диаметров эквивалентных кругов. В случае бейнитной фазы размер участка с рейками бейнита одинаковой ориентацией (размер пакета бейнита) определяли как диаметр зерен.

(2) Анализ включений, присутствующих в зоне шва, полученного электросваркой сопротивлением

Плоский образец шириной 2 мм (имеющий ширину 2 мм, толщину, равную общей толщине и длину равную общей толщине), в котором центр зоны шва, полученного электросваркой сопротивлением, находится в центре образца, был вырезан из зоны шва изготовленной стальной трубы, сваренной с помощью электросварки сопротивлением. Путем электролитического извлечения на этом плоском образце в растворе электролита (10%-ный раствор АА), за счет накапливания полученного остатка электролитического извлечения с помощью фильтровальной сетки (диаметр отверстия 5 мкм), за счет определения соответствующих составляющих Si, Mn, Al и Ca в указанном остатке извлечения (ч./млн. мас.) с помощью атомно-эмиссионной спектроскопии с индуктивно связанной плазмой, и с помощью вычисления общей величины содержаний компонентов, была определена общая величина содержания как общее содержание Si, Mn, Al и Ca (ч./млн. мас.), присутствующих во включениях, имеющих диаметр эквивалентного круга 5 мкм или более.

(3) Испытание с определением прочности при растяжении

Образцы для проведения испытаний в соответствии со стандартом ASTM Е8 были вырезаны каждый в отдельности в виде круглых прутков (содержащих цилиндрический участок диаметром 6,35 мм и GL 25,4 мм) из участков основного металла и зоны шва, полученного электросваркой сопротивлением, стальной трубы, сваренной посредством электросварки сопротивлением, при этом направлением растяжения было окружное направление по периметру трубы. Участок основного металла был определен как участок, находящейся на расстоянии, соответствующем 180° от зоны шва, полученного контактной электросваркой. Образец в виде круглого прутка стержня был вырезан из зоны шва, полученного электросваркой сопротивлением, так что линия шва, полученного электросваркой сопротивлением, находилась в центре цилиндрического участка образца. В данном случае, когда образец вырезали из трубы, сплющивание стальной трубы не осуществляли.

Испытание на растяжение образцов было проведено при комнатной температуре, при этом скорость изменения величины напряжения при испытании составляла 0,5%/мин, если величина напряжения была равна или меньше величины YS, и составляла 5 мм/мин, если величина напряжения превышала YS, для определения характеристик прочности (предел прочности на растяжение YS и деформация разрыва TS).

(4) Высокотемпературное испытание с определением прочности при растяжении

Испытуемый материал был вырезан из трубы, изготовленной с помощью электросварки сопротивлением, и подвергнут термической обработке при температуре 400°C в течение 2340 часов. Образцы для проведения испытаний в соответствии со стандартом ASTM Е8 были вырезаны каждый в отдельности в виде круглых прутков (имеющих цилиндрический участок диаметром 6,35 мм и GL 25,4 мм) из участков основного металла и зон шва, полученного электросваркой сопротивлением, испытуемого материала, который был подвергнут термической обработке, и испытуемого материала, который не был подвергнут термической обработке, при этом направлением растяжения было окружное направление по периметру трубы. Участок основного металла был определен как участок, находящейся на расстоянии, соответствующем 180° от зоны шва, полученного электросваркой сопротивлением. Образец в виде круглого прутка стержня был вырезан из зоны шва, полученного электросваркой сопротивлением, так что линия шва, полученного электросваркой сопротивлением, находилась в центре цилиндрического участка образца. В данном случае, когда образец вырезали из трубы, сплющивание стальной трубы не осуществляли.