Горячегнутая труба и способ ее получения - RU2404280C2

Код документа: RU2404280C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к горячегнутой трубе и способу ее получения. В частности, настоящее изобретение относится к горячегнутой трубе, которая образована из сварной стальной трубы, у которой сварной шов проходит в ее продольном направлении и которая имеет прочность по меньшей мере согласно классу API X70 и у которой металл шва имеет отличную ударную вязкость при низкой температуре. Оно относится также к способу изготовления такой горячегнутой трубы.

Уровень техники в области изобретения

В последние годы повышается потребность в снижении стоимости трубопроводов. С развитием технологий производства в трубопроводах начали применять высокопрочные стальные трубы. Большинство высокопрочных стальных труб (прямых труб), использующихся в трубопроводах, имеет класс прочности до API X70. Во всем мире было введено в использование всего несколько высокопрочных стальных труб класса API X80. В частности, в конструкции современных трубопроводов необходимы горячегнутые трубы, которые получают гибкой сварной стальной трубы, у которой сварной шов идет в продольном направлении. Однако, при термообработке, проводимой после гибки, чрезвычайно трудно гарантировать одновременно прочность и ударную вязкость в швах. Таким образом, технологии производства высокопрочных горячегнутых труб класса по меньшей мере API X70 не было разработано.

Патентный документ 1 описывает изобретение, направленное на производство толстостенной высокопрочной горячегнутой трубы, имеющей низкий параметр трещинообразования в сварном шве, Рсm, путем нагревания толстостенной сварной стальной трубы особого состава, так что параметр трещинообразования в шве Pcm составляет самое большее 0,19% (в настоящем описании, если не указано иное, процент означает процент по массе), до температуры от Ас3, до самое большее 1100°С, проведения гибки трубы при этой температуре, затем охлаждения трубы с особой скоростью охлаждения до 300°С или ниже, и затем проведения отпуска трубы в интервале температур от по меньшей мере 550°С до максимум 650°С.

Патентный документ 2 описывает изобретение, относящееся к производству высокопрочной горячегнутой трубы, металл шва которой имеет отличную ударную вязкость, путем нагрева сварной стальной трубы, у которой металл шва таков, что значение [{1,5(O-0,89Al)+3,4N}-Ti] (где O, Al, N и Ti означают соответственно содержание кислорода, алюминия, азота и титана) лежит в интервале от по меньшей мере -0,010 до максимум 0,010, до температуры от по меньшей мере 900°С до максимум 1000°С, после чего сразу следует быстрое охлаждение с одновременной гибкой.

Патентный документ 1: JP H05-67699 В

Патентный документ 2: JP H09-295067 А

Описание изобретения

В изобретениях, раскрытых в патентных документах 1 и 2, чрезвычайно трудно гарантировать предел текучести на внутренней стороне изгиба (здесь также называемой нижней стороной), являющейся стороной, которая подвергается деформации сжатия. Действительно, чтобы гарантировать необходимую низкотемпературную ударную вязкость металла шва, нужно уменьшить Pcm и оптимизировать состав, но если после гибки не проводить отпуск, трудно гарантировать предел текучести на нижней стороне горячегнутой трубы.

Если отпуск проводится при температуре порядка 500°С или выше, предел прочности на разрыв падает. Чтобы компенсировать уменьшение предела прочности на разрыв, приходится повышать содержание легирующих элементов в основном металле горячегнутой трубы, что приводит к повышению стоимости материалов и, таким образом, затрудняет применение горячегнутых труб в качестве трубопроводных труб.

Кроме того, если попытаться повысить прочность, становится трудным гарантировать необходимую низкотемпературную ударную вязкость металла шва горячегнутой трубы.

Целью настоящего изобретения является предоставить горячегнутую трубу, которая позволяет обеспечить желаемые ударную вязкость металла шва и предел текучести на нижней стороне изгиба, что является важными свойствами для горячегнутой трубы, при одновременном сохранении хорошей прочности и низкотемпературной ударной вязкости основного металла, и предложить способ получения такой горячегнутой трубы.

Настоящее изобретение основано на обнаружении того, что вышеуказанные цели могут быть достигнуты следующим:

(i) после гибки сварной стальной трубы предусмотрено проведение отпуска трубы в низкотемпературном диапазоне, от по меньшей мере 300°С до максимум 500°С, а именно дисперсионного твердения (старения),

(ii) применение в качестве материала для гибки сварной стальной трубы, у которой основной металл имеет подходящие углеродный эквивалент Ceq и параметр трещинообразования в шве Pcm (такой, как стальная труба UOE или сварная труба, формованная вальцами (называемая ниже RB-трубой)), и

(iii) обеспечение металла шва с высокой ударной вязкостью, что достигается сваркой с применением сильноосновного флюса, не содержащего бора.

Настоящее изобретение относится к горячегнутой трубе, которая получена проведением гибки сварной стальной трубы и которая имеет закаленную и отпущенную структуру, полученную охлаждением после гибки со скоростью охлаждения по меньшей мере 3°С в секунду до температуры порядка 300°С или ниже и затем отпуском в интервале температур 300-500°С, отличающейся тем, что:

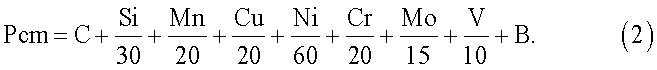

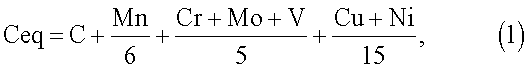

основной металл имеет состав: С 0,03-0,12%, Si 0,05-0,50%, Mn 1,4-2,2%, S максимум 0,0050%, Al максимум 0,06%, N максимум 0,0070%, предпочтительно одно или более из Сu максимум 1,0%, Ni максимум 2,0%, Cr максимум 1,0%, Мо максимум 1,0%, Nb максимум 0,1%, V максимум 0,1% и Ti максимум 0,03%, более предпочтительно В максимум 0,0030%, более предпочтительно Са максимум 0,005%, и остальное Fe и примеси, причем углеродный эквивалент (Ceq), определяемый уравнением (1), равен по меньшей мере 0,36%, а параметр трещинообразования в шве (Pcm), определяемый уравнением (2), равен максимум 0,22%, и

металл шва имеет параметр трещинообразования в шве (Рсm), определяемый уравнением (2), максимум 0,30%, содержание В максимум 5 ppm и содержание кислорода максимум 300 ррm (частей на миллион)

С другой стороны, настоящее изобретение относится к способу получения горячегнутой трубы, характеризующемуся гибкой сварной стальной трубы, такой, как стальная UOE-труба или RB-труба, у которой основной металл и металл шва удовлетворяют вышеописанным условиям, после нагрева до температуры от по меньшей мере 900°С до максимум 1100°С, затем немедленным охлаждением трубы до температуры порядка 300°С или ниже со скоростью охлаждения по меньшей мере 3°С/сек, и затем проведением отпуска трубы в интервале температур от по меньшей мере 300°С до максимум 500°С.

Согласно настоящему изобретению можно предотвратить уменьшение предела текучести материала нижней стороны изгиба и уменьшение прочности и ударной вязкости, что является проблемами для свойств высокопрочных горячегнутых труб. В результате можно получить высокопрочную горячегнутую трубу, имеющую сбалансированные отличную прочность, по меньшей мере класса API Х70, и ударную вязкость, и у которой улучшены предел прочности на разрыв и низкотемпературная ударная вязкость металла шва. А именно горячегнутая труба имеет основной металл с хорошей прочностью и ударной вязкостью, и одновременно решена проблема уменьшения ударной вязкости металла шва и уменьшения предела текучести материала на нижней стороне изгиба, что представляет проблему для горячегнутых труб.

Краткое описание чертежей

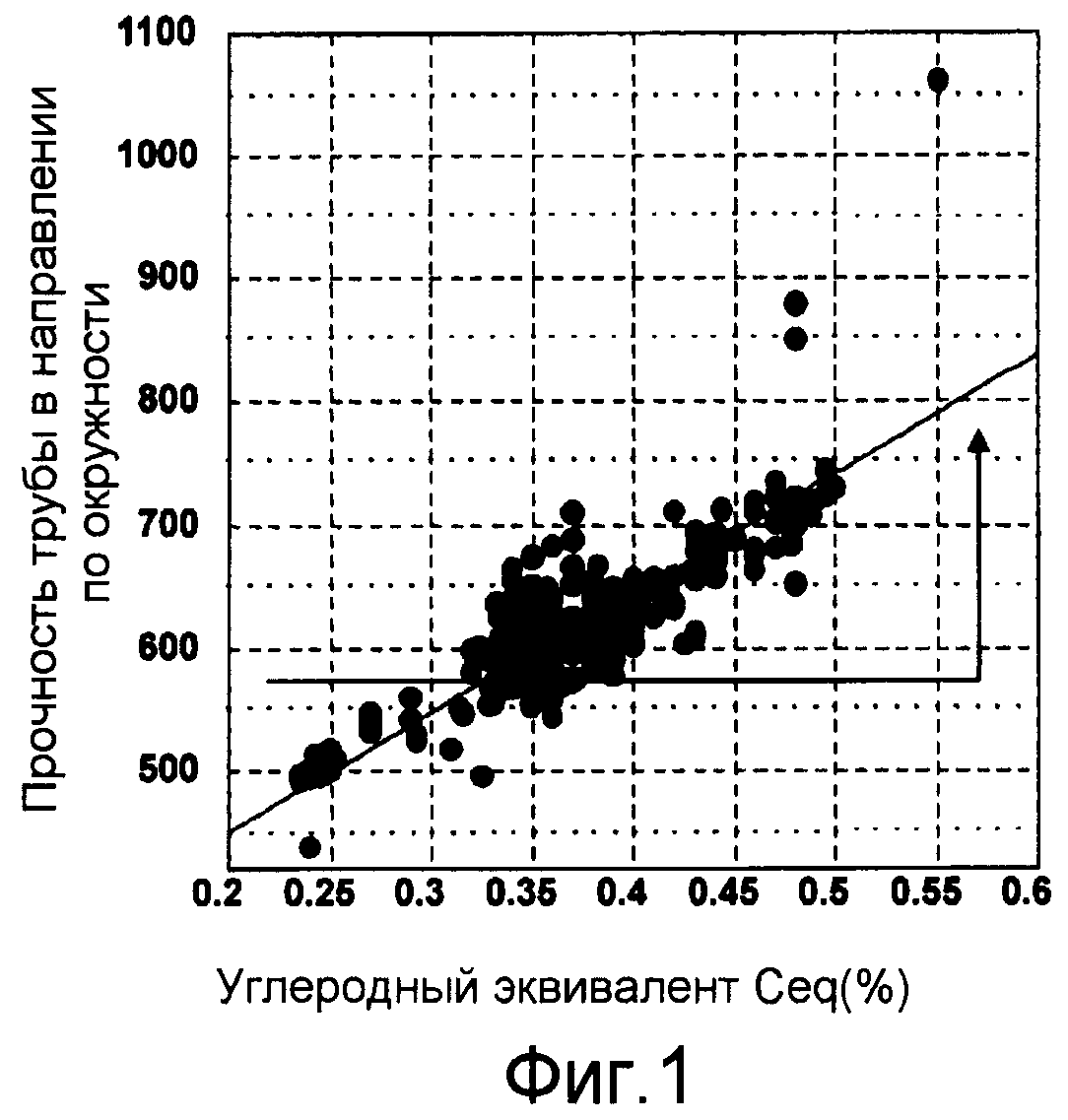

Фиг.1 является графиком, показывающим соотношение между углеродным эквивалентом Ceq(%) и прочностью (МПа) трубы в направлении по окружности.

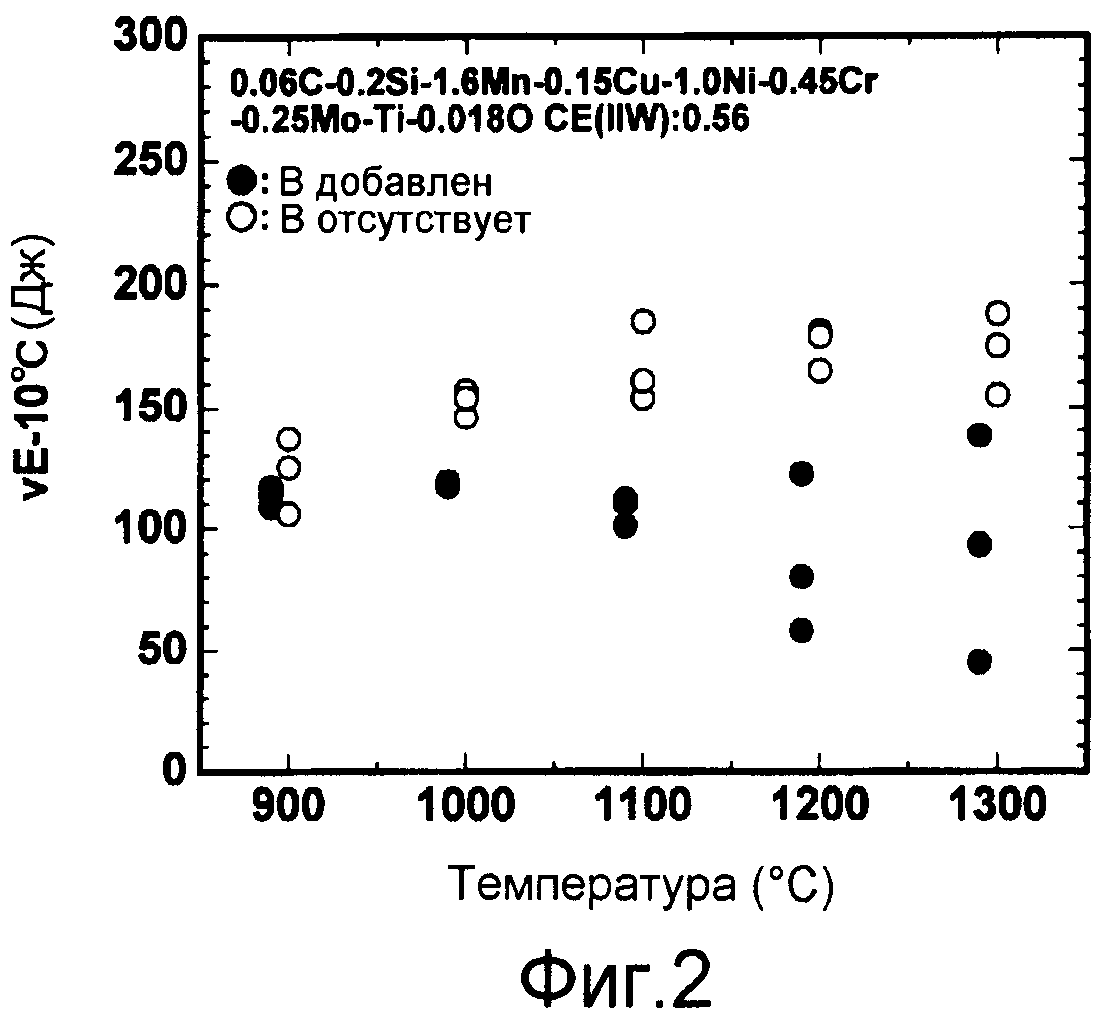

Фиг.2 является графиком, показывающим результаты исследования при использовании металла шва, имеющего углеродный эквивалент (IIW) 0,56%, предписываемый для класса API X100.

Пример осуществления изобретения

Ниже со ссылками на приложенные чертежи будет подробно объяснен вариант реализации способа получения горячегнутой трубы согласно настоящему изобретению.

В этом варианте осуществления в качестве материала для образования горячегнутой трубы используется сварная стальная труба со швом, идущим в продольном направлении, такая, как стальная UOE-труба или RB-труба.

Как хорошо известно, стальной UOE-трубой называют сварную стальную трубу большого диаметра, которая получена гибкой исходного материала в виде листа в форме буквы U в холодном состоянии, используя высокомощный пресс, далее формированием кругового сечения с помощью О-образного пресса и затем сваркой стыка с внутренней и внешней стороны в автоматическом процессе дуговой сварки под флюсом погруженной дугой. RB-трубой называется сварная стальная труба большого диаметра, которую делают, формируя из исходного материала, имеющего форму листа, круговое сечение, используя окантовочный гибочный пресс и гибочные вальцы и затем сваривая стык с внутренней и наружной стороны, используя последовательно сварочную машину для внутренней поверхности, сварочную машину для наружной поверхности, машину для сварки по окружности на внутренней стороне и машину для сварки по окружности на наружной стороне. И стальная UOE-труба, и RB-труба имеют шов, идущий в осевом направлении.

Основной металл

Поясним причины ограничений на состав основного металла сварной стальной трубы, использующейся в качестве материала для получения горячегнутой трубы.

С: от по меньшей мере 0,03% до максимум 0,12%

С является элементом, который эффективен для повышения прочности, поэтому он содержится в количестве по меньшей мере 0,03%, чтобы получить прочность по меньшей мере класса API X70. Однако, если содержание С превышает 0,12%, заметно снижается ударная вязкость, так что он имеет отрицательное влияние на механические свойства основного металла и способствует образованию поверхностных дефектов в слябе. Таким образом, содержание С ограничено диапазоном от по меньшей мере 0,03% до максимум 0,12%. Предпочтительное содержание С составляет от по меньшей мере 0,04% до максимум 0,08%.

Si: от по меньшей мере 0,05% до максимум 0,50%

Si эффективен как раскислитель и как компонент, упрочняющий сталь. Если содержание Si меньше 0,05%, раскисление является недостаточным, а если оно превышает 0,50%, в зоне термического воздействия образуется большое количество мартенситно-аустенитного компонента, и ударная вязкость заметно снижается, что приводит к ухудшению механических свойств. Поэтому содержание Si ограничено диапазоном от по меньшей мере 0,05% до максимум 0,50%. Предпочтительное содержание Si составляет от по меньшей мере 0,05% до максимум 0,35%. Содержание Si предпочтительно определяют с учетом толщины стального листа.

Mn: от по меньшей мере 1,4% до максимум 2,2%

Mn является основным элементом для повышения прочности и ударной вязкости стали, поэтому он содержится в количестве по меньшей мере 1,4%, чтобы гарантировать прочность. Однако, если содержание Mn превышает 2,2%, ухудшается ударная вязкость металла шва, также ухудшаются ударная вязкость основного металла и зоны термического воздействия после гибки. Поэтому содержание Mn ограничено диапазоном от по меньшей мере 1,4% до максимум 2,2%. Предпочтительное содержание Mn составляет от по меньшей мере 1,5% до максимум 2,0%.

S: максимум 0, 0050%

S ухудшает ударную вязкость основного металла, если ее содержание превышает 0,0050%. Поэтому содержание S ограничено до максимум 0,0050%.

Al: максимум 0,06%

Как и Si, Al также действует как раскислитель. Этот эффект в достаточной мере достигается, если содержание Al составляет максимум 0,06%, но если Al добавляют в количестве более 0,06%, его влияние достигает насыщения, и дальше просто повышается стоимость. Поэтому содержание А1 ограничено максимум 0,06%. Предпочтительное содержание А1 составляет от по меньшей мере 0,010% до максимум 0,055%.

N: максимум 0, 008%

N имеет результатом повышение высокотемпературной прочности из-за образования нитридов с V, Ti или подобным. Однако, если содержание N превышает 0,008%, он образует карбонитриды с Nb, V или Ti и приводит к уменьшению ударной вязкости основного металла и зоны термического воздействия. Поэтому содержание N ограничено максимум 0,008%. Предпочтительное содержание N составляет максимум 0,0070%.

Описываемые ниже элементы могут содержаться как факультативные элементы.

По меньшей мере одно из: Cu максимум 1,0%, Ni максимум 2,0%, Cr максимум 1,0%, Мо максимум 1,0%, Nb максимум 0,1%, V максимум 0,1% и Ti максимум 0,03%.

Эти элементы можно добавлять для улучшения прочности и ударной вязкости.

Cu может повышать прочность, не ухудшая существенно ударную вязкость, путем упрочнения твердого раствора и улучшения структуры благодаря повышению прокаливаемости. Однако, если содержание Cu превышает 1,0%, чтобы предотвратить появление поверхностных трещин, обусловленных Cu, которые приводят к поверхностным дефектам заготовки, заготовку нужно нагревать до низкой температуры, и условия производства сильно ограничиваются. Поэтому, если Cu присутствует, ее содержание предпочтительно ограничено до максимум 1,0%. Предпочтительное содержание Cu составляет от по меньшей мере 0,10% до максимум 0,50%.

Как и Cu, Ni также может повышать прочность, не сильно ухудшая ударную вязкость, упрочняя твердый раствор и улучшая структуру благодаря повышению прокаливаемости. Кроме того, Ni подавляет ухудшение ударной вязкости основного металла и зоны термического воздействия после гибки. Однако, если содержание Ni превышает 2,0%, повышается стоимость, и его добавление становится нецелесообразным. Поэтому, если Ni добавляют, его содержание предпочтительно ограничено максимум 2,0%. Предпочтительное содержание Ni составляет от по меньшей мере 0,10% до максимум 0,60%.

Подобно Cu и Ni, Cr также повышает прочность без значительного ухудшения ударной вязкости, упрочняя твердый раствор и улучшая структуру благодаря повышению прокаливаемости. Однако, если содержание Cr превышает 1,0%, ухудшается ударная вязкость зоны термического воздействия. Поэтому, если Cr добавляют, его содержание предпочтительно ограничено до максимум 1,0%. Предпочтительное содержание Cr составляет от по меньшей мере 0,10% до максимум 0,50%.

Мо эффективен для повышения прочности основного металла и металла шва, и он также обеспечивает эффект подавления ухудшения ударной вязкости основного металла и зоны термического воздействия после гибки. Чтобы с надежностью обеспечить эти результаты, предпочтительно добавлять этот элемент в количестве по меньшей мере 0,05%. Однако, если добавка Мо превышает 1,0%, ухудшается кольцевая свариваемость, то есть свариваемость, когда две трубы размещают встык и соединяют сваркой на месте, и ухудшается ударная вязкость зоны термического воздействия. Поэтому, если Мо добавляют, его содержание предпочтительно ограничено максимум 1,0%. Предпочтительное содержание Мо составляет от по меньшей мере 0,05% до максимум 0,50%.

Nb, V, и Ti имеют большое влияние на повышение прочности благодаря дисперсионному упрочнению и повышению прокаливаемости или на улучшение ударной вязкости в результате уменьшения размеров кристаллического зерна. Однако, если содержание этих элементов чрезмерно высокое, ударная вязкость металла шва падает. Поэтому если Nb, V или Ti добавляют, их содержание ограничено предпочтительно: для Nb до максимум 0,1%, для V до максимум 0,1% и для Ti до максимум 0,030%. Содержание Ti предпочтительно составляет по меньшей мере 0,005%, так что он будет образовывать TiN и тем самым подавлять рост зерна в зоне термического воздействия с повышением ее ударной вязкости. Содержание Nb предпочтительно составляет от по меньшей мере 0,010% до максимум 0,060%, содержание V - предпочтительно от по меньшей мере 0,010% до максимум 0,060% и содержание Ti предпочтительно от по меньшей мере 0,005% до максимум 0,025%.

Может добавляться всего один из этих факультативных элементов, или два, или более этих элементов могут добавляться в комбинации.

В: максимум 0,0030%

В заметно повышает прокаливаемость стали, и чтобы с уверенностью достичь этого эффекта, предпочтительно добавлять по меньшей мере 0,0005% В. С другой стороны, если содержание В превышает 0,0030%, ухудшается свариваемость. Поэтому, если В добавляют, его содержание предпочтительно ограничено максимум 0,0030%. Содержание В предпочтительно составляет от по меньшей мере 0,0005% до максимум 0,0020%.

Са: максимум 0,005%

Са обеспечивает контроль формы включений, в особенности, их сфероидизацию, тем самым предотвращая водородное растрескивание и образование продольных трещин. Однако, если содержание Са превышает 0,005%, эти эффекты доходят до насыщения. Поэтому, если Са добавляют, его содержание предпочтительно ограничено до максимум 0,005%. Предпочтительное содержание Са составляет от по меньшей мере 0,0005% до максимум 0,0040%.

Может добавляться всего один из этих факультативных элементов или оба они могут добавляться в комбинации.

Помимо вышеназванного в состав основного металла входят Fe и примеси.

Чтобы достичь высокой прочности, по меньшей мере класса API, Х70, и высокой ударной вязкости, в дополнение к вышеописанному составу чрезвычайно важно, чтобы углеродный эквивалент Ceq и параметр трещинообразования в шве Pcm для основного металла, а также углеродный эквивалент Ceq и параметр трещинообразования в шве Pcm для металла шва удовлетворяли заданным значениям. Это будет пояснено ниже.

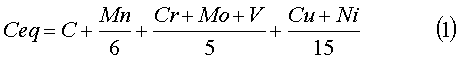

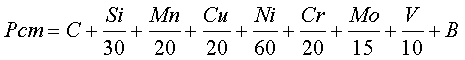

Углеродный эквивалент Ceq основного металла, определяемый уравнением (1): по меньшей мере 0,36%.

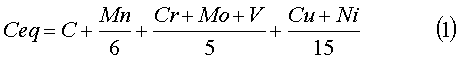

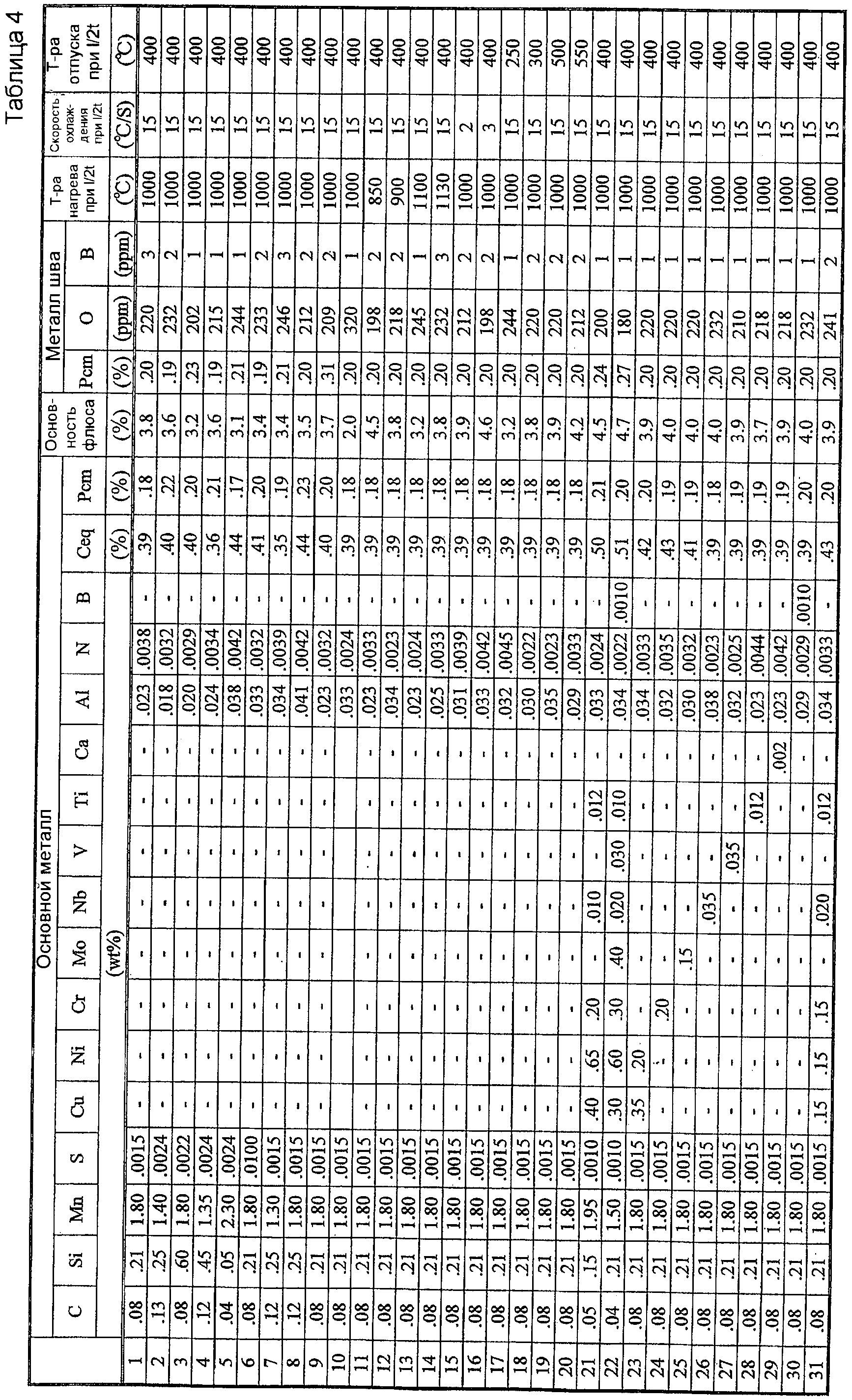

Чтобы получить основной металл с прочностью по меньшей мере класса API X70, углеродный эквивалент Ceq основного металла, определяемый следующим уравнением (1), устанавливают по меньшей мере на 0,36%

Фиг.1 является графиком, показывающим соотношение между углеродным эквивалентом Ceq (%) и прочностью трубы (МПа) в направлении вдоль окружности. Прочность трубы в направлении вдоль окружности для различных значений углеродного эквивалента Ceq для составов в пределах интервалов, соответствующих настоящему изобретению, изображена линией, рассчитанной по следующему уравнению. Прямая линия, параллельная абсциссе на графике с фиг.1, показывает целевое значение прочности в направлении вдоль окружности для трубы класса по меньшей мере API 5L Х70 (570 МПа).

Прочность (МПа) трубы в направлении вдоль окружности =

[9,75 × углеродный эквивалент Ceq × 100]+255.

Из этого графика можно видеть, что для достижения прочности по меньшей мере класса API 5L Х70, даже если пластина выполнена способом, использующим обработку ТМСР (thermal - mechanical controlled process), углеродный эквивалент Ceq должен составлять по меньшей мере 0,36%.

В частности, в производстве горячегнутых труб известно, что в производственном процессе, в котором закалка проводится после гибки при температуре от по меньшей мере 900°С до максимум 1100°С, или в которой отпуск проводится при температуре от по меньшей мере 300°С до максимум 500°С, в конце вышеописанного процесса прочность в направлении вдоль окружности падает примерно на 10-20 МПа по сравнению с исходной прочностью до термообработки. Поэтому, чтобы в конечном продукте, имеющем форму горячегнутой трубы, достичь прочности по меньшей мере класса API 5L Х70, углеродный эквивалент Ceq предпочтительно должен составлять по меньшей мере 0,40%.

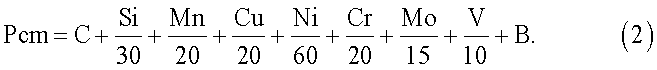

Параметр трещинообразования в шве, Pcm, для основного металла, определяемый уравнением (2): максимум 0,22%.

Если параметр трещинообразования в шве, Pcm, для основного металла, определяемый следующим уравнением (2), превышает 0,22%, высокая прочность и высокая ударная вязкость, а также кольцевая свариваемость на месте не могут быть достигнуты, даже если проводится термообработка. Поэтому параметр трещинообразования в шве Pcm для основного металла, определяемый следующим уравнением (2), устанавливают на максимум 0,22%. Параметр трещинообразования в шве Pcm для основного металла предпочтительно составляет максимум 0,19%

Металл шва

Параметр трещинообразования в шве Pcm для металла шва, определяемый уравнением (2): максимум 0,30%.

Если параметр трещинообразования в шве Pcm для металла шва, определяемый уравнением (2), превышает 0,30%, нельзя гарантировать ударную вязкость металла шва после термообработки. Поэтому параметр трещинообразования в шве Pcm для металла шва, определяемый уравнением (2), составляет максимум 0,30%. Параметр трещинообразования в шве Pcm для металла шва предпочтительно составляет максимум 0,29%.

Содержание В в металле шва: максимум 5 ppm, содержание кислорода в металле шва: максимум 300 ppm.

Содержание кислорода и содержание В в металле шва, которые имеют большое влияние на ударную вязкость металла шва, зависят от состава флюса, используемого во время сварки. Содержание кислорода в металле шва предпочтительно является как можно более низким. Чтобы уменьшить содержание кислорода в металле шва, сварка проводится с использованием высокоосновного флюса.

Если содержание кислорода в металле шва превышает 300 ppm, повышается количество оксидов в металле шва, эти оксиды становятся исходными пунктами для трещин и приводят к снижению пластичности. Поэтому содержание кислорода в металле шва ограничено до максимум 300 ppm. Предпочтительное содержание кислорода в металле шва составляет максимум 280 ppm.

Основность флюса определяется согласно выражению (CaO+MgO+BaO+CaFa2+0,5(MnO+FeO))/(SiO2+0,5(Al2O3+TiO2+ZrO)). Устанавливая эту основность флюса по меньшей мере на 3,0, можно снизить содержание кислорода в металле шва до максимум 300 ppm, благодаря чему можно достичь целевых характеристик.

Вообще говоря, металл сварного шва в прямой стальной UOE-трубе класса до API X70 содержит примерно 10-30 ppm В, чтобы не допустить снижения ударной вязкости.

Присутствие В подавляет выделение ферритов по границам зерен, предотвращая тем самым уменьшение ударной вязкости и позволяя получить однородную структуру игольчатого феррита. Однако для сварного шва стальной UOE-трубы класса по меньшей мере API X70 предпочтительно не добавлять В в металл шва из соображений ударной вязкости. Это объясняется тем, что выделение ферритов по границам зерен можно в достаточной мере предотвратить даже в отсутствие В благодаря повышению прокаливаемости, а если В добавлен, облегчается образование плосковытянутой структуры, что ведет к уменьшению ударной вязкости.

Фиг.2 является графиком, показывающим результат измерения энергии, vE-10(°C), поглощенной в испытании на удар по Шарпи металлом шва, имеющего углеродный эквивалент 0,56%, предусмотренный для класса API X100.

Как показано на графике фиг.2, в металле шва, содержащем В (закрашенные кружки на фиг.2), поглощенная энергия уменьшается при повышении температуры закалки, в то время как для металла шва, не содержащего В (незакрашенные кружки на фиг.2), поглощенная энергия повышается с примерно 100 Дж до примерно 150 Дж, когда температура закалки находится в интервале от по меньшей мере 900°С до максимум 1100°С, и остается почти постоянной величиной 150-200 Дж, когда температура закалки превышает 1100°С.

Из этого результата можно видеть, что предпочтительно не добавлять В в металл шва, чтобы после термообработки сохранить необходимую ударную вязкость металл шва, соответствующую требованиям для диапазона прочности согласно классам API от X70 до X100. Этот эффект особенно выражен, если закалка проводится при высокой температуре, превышающей 1000°С.

В этом варианте осуществления в качестве материала для гибки используется сварная стальная труба, такая, как стальная UOE-труба или RB-труба, и ее гнут после нагрева до температуры в диапазоне от по меньшей мере 900°С до максимум 1100°С с образованием горячегнутой трубы и сразу после этого охлаждают со скоростью охлаждения по меньшей мере 3°С/сек до температуры порядка 300°С или ниже, затем проводят ее отпуск в диапазоне низких температур, от по меньшей мере 300°С до максимум 500°С.

Если сварную стальную трубу нагревают до температуры меньше 900°С, то поскольку температура нагрева меньше или равна точке фазового перехода Ас3, невозможно достичь достаточной прочности и ударной вязкости из-за отсутствия рекристаллизации. С другой стороны, если температура нагрева превышает 1100°С, аустенитные зерна укрупняются, что приводит к снижению ударной вязкости. Поэтому в данном варианте осуществления температура нагревания сварной стальной трубы составляет от по меньшей мере 900°С до максимум 1100°С. С учетом изменений производственных условий предпочтительная температура нагрева составляет от по меньшей мере 950°С до максимум 1100°С.

Сварная стальная труба, которую нагревали таким образом, применяется как материал для гибки. Гибка может проводиться хорошо известным традиционным способом, так что пояснение способов гибки не приводится. Например, гибка может проводиться при нагреве до заданной температуры, после проведения всей длины сварной стальной трубы через зону высокочастотного нагрева.

Гибка проводится так, чтобы сварной шов, который проходит вдоль оси сварной стальной трубы, находился на нижней стороне изгиба.

Затем горячегнутую трубу, которую согнули таким способом, подвергают термообработке (закалке и отпуску).

Закалка проводится путем охлаждения сразу после гибки со скоростью охлаждения по меньшей мере 3°С/сек до температуры порядка 300°С или ниже. С учетом изменений производственных условий скорость охлаждения предпочтительно составляет по меньшей мере 5°С/сек.

Как указывалось выше, основным отличительным признаком настоящего изобретения является то, что температура отпуска снижена. Этот признак будет пояснен далее.

Известны методы, согласно которым закаленную трубу оставляют в состоянии непосредственно после закалки, то есть без отпуска, что отрицательно сказывается на ударной вязкости металла шва после гибки, и методы, в которых отпуск проводится при высокой температуре, от по меньшей мере 550°С до максимум 650°С, что отрицательно сказывается на прочности и ударной вязкости после гибки.

Напротив, чтобы преодолеть проблемы, заключающиеся в том, что очень трудно гарантировать ударную вязкость металла шва горячегнутой трубы, и в том, что снижается предел текучести на нижней стороне горячегнутой трубы, основной отличительный признак настоящего изобретения состоит в том, что отпуск после закалки проводится при низкой температуре, а именно путем дисперсионного твердения.

Обычно высокую ударную вязкость стали получают, проводя отпуск в высокотемпературном диапазоне, от по меньшей мере 500°С до менее 650°С, так как в этом температурном диапазоне локализованные дислокации могут свободно двигаться. Однако, это вызывает снижение прочности. Дислокации нельзя в достаточной мере закрепить просто выделением цементита, которое обычно происходит в низкоуглеродной стали. Поэтому, чтобы предотвратить уменьшение прочности, вызванное перемещением дислокации, движение дислокации подавляют, используя выделения карбидов V, Nb, Mo и т.п., тем самым достигая желаемой прочности. Выделение этих карбидов происходит только в высокотемпературном диапазоне от по меньшей мере 500°С до менее 650°С. А именно отпуск в таком диапазоне высоких температур имеет целью получить тонкую ферритовую структуру, получая тем самым высокую ударную вязкость при сохранении прочности.

Напротив, температура отпуска в настоящем изобретении находится в диапазоне низких температур от по меньшей мере 300°С до максимум 500°С. В этом низкотемпературном диапазоне дислокации не могут двигаться столь свободно. Поэтому закрепления дислокации можно в достаточной степени достичь просто цементитом, без необходимости дополнительных выделений, имеющих закрепляющее действие. Проводя отпуск в этом диапазоне низких температур, можно увеличить предел текучести, почти не снижая предел прочности на разрыв. А именно в настоящем изобретении желаемые свойства горячегнутой трубы можно получить без значительного повышения стоимости, благодаря повышению прочности исходной трубы для горячегнутой трубы, используя соответствующим образом выбранный состав.

У горячегнутой трубы имеется тенденция к некоторому ухудшению свойств, когда температура отпуска близка к 500°С. Поэтому температуру отпуска предпочтительно выбирают от по меньшей мере 300°С до максимум 450°С, чтобы гарантировать свойства горячегнутой трубы.

Таким образом, цель отпуска в настоящем изобретении полностью отлична от цели отпуска в высокотемпературном диапазоне, который применялся в предшествующем уровне техники.

Далее эффект снижения температуры отпуска поясняется более подробно со ссылками на базовые эксперименты, проведенные авторами настоящего изобретения.

В качестве базового эксперимента отпуск проводили при четырех разных температурах отпуска, используя прямую трубу, которую не подвергали гибке в описываемых ниже условиях. Испытание на нагрев прямой трубы может быть проведено относительно недорого и просто по сравнению с производством горячегнутой трубы, и это очень важное и полезное базовое испытание для оценки того, как свойства трубы меняются в зависимости от температуры отпуска.

Прямой трубой, использованной в этом испытании, была стальная труба с наружным диаметром 1016 мм и толщиной стенок 20 мм. Составы стальной трубы и металла шва показаны в таблице 1. Механические свойства стальной трубы показаны в таблице 2.

Как показано в таблице 2, механические свойства основного металла в направлении вдоль окружности таковы: предел прочности на разрыв TS 641 МПа, предел текучести YS 583 МПа и отношение предела текучести к пределу прочности YR 91,0%, а его ударная вязкость соответствует поглощенной энергии vE-20, равной 289 Дж при температуре в испытание по Шарпи -20°С. Ударная вязкость металла шва соответствует поглощенной энергии vE-20 123 Дж при температуре в испытание по Шарпи -20°С, а ударная вязкость зоны термического воздействия соответствует поглощенной энергии vE-20 206 Дж при температуре в испытание по Шарпи -20°С.

После того, как стальная труба, имеющая вышеописанные свойства, была нагрета до 1000°С, ее охлаждали водой до температуры 300°С или ниже так, чтобы скорость охлаждения в центре в направлении толщины трубы составляла 13°С/сек, и затем трубу оставляли остывать до комнатной температуры.

Позднее, как показано в таблице 3, трубу подвергали испытанию на нагрев прямой трубы без отпуска или с отпуском при четырех разных температурах (300, 400, 500 или 550°С). Время выдерживания при каждой температуре отпуска выбиралось из расчета один час на дюйм (25,4 мм). Таким образом, для этой испытуемой трубы, имеющей толщину стенок 20 мм, выдерживание при каждой температура отпуска проводилось в течение приблизительно 47 минут.

Таблица 3 показывает прочность и ударную вязкость основного металла, ударную вязкость металла шва и ударную вязкость зоны термического воздействия, измеренные при температуре испытаний и комнатной температуре, используя образцы для испытания на растяжение в виде пластин, как предписано API, и образец для испытания по Шарпи, имеющий размеры 10 мм × 10 мм с V-образным надрезом 2 мм для измерения ударной вязкости.

Как можно видеть из таблиц 2 и 3, в состоянии непосредственно после закалки предел прочности на разрыв, TS, уменьшился приблизительно на 30 МПа от предела прочности на разрыв, TS, исходной трубы перед закалкой, а предел текучести YS снизился очень сильно.

При отпуске закаленной исходной трубы в диапазоне низких температур, не превышающих 500°С, предел текучести YS заметно повышался, тогда как и предел прочности на разрыв, и ударная вязкость основного металла сохраняли хорошие характеристики. В то же время ударная вязкость металла шва сохраняла целевую площадь сдвига при -20°С (SA-20), так что можно было сохранить высокий уровень ударной вязкости.

Таким образом, способ по настоящему изобретению, согласно которому отпуск проводится в диапазоне низких температур, очень эффективен для контроля горячегнутой трубы для получения целевых характеристик. А именно температура отпуска сильно влияет на свойства горячегнутой трубы, образованной гибкой в горячем состоянии сварной стальной трубы, имеющей надлежащий состав.

Если проводить отпуск в высокотемпературном диапазоне, превышающем 500°С, как делалось ранее, то хотя ударная вязкость основного металла восстанавливается, ударная вязкость металла шва ухудшается, и прочность основного металла также снижается. Чтобы в традиционном производственном процессе гарантировать прочность конечного продукта в виде горячегнутой трубы, необходимо компенсировать снижение прочности на этапе гибки повышением прочности исходной сварной стальной трубы (прямой трубы), которая используется для получения горячегнутой трубы, для предупреждения этого снижения прочности. Делать это очень невыгодно с точки зрения производственных затрат.

В отличие от способа по предшествующему уровню техники, в настоящем изобретении после того, как сварная стальная труба подверглась горячей гибке при температуре от по меньшей мере 900°С до максимум 1100°С с получением горячегнутой трубы, проводится закалка с последующим отпуском в низкотемпературном диапазоне от по меньшей мере 350°С до максимум 500°С. В результате можно избежать снижения как ударной вязкости металла шва, так и предела текучести на нижней стороне горячегнутой трубы, что является особыми проблемами горячегнутых труб.

В прошлом не существовало изобретений, которые были бы сфокусированы на прочности нижней стороны изгиба, где наиболее сильно снижается предел текучести после гибки, и не уделялось внимания характеристикам нижней стороны горячегнутой трубы, что в настоящее время проводится как конечное оценочное испытание горячегнутой трубы. Напротив, в настоящем изобретении эти проблемы могут быть одновременно решены путем отпуска при низкой температуре.

В реальных горячегнутых трубах, чтобы удовлетворить требованиям класса API 5L Х70 даже на нижней стороне (стороне, подвергшейся деформации сжатия) изгиба, достаточно сделать предел прочности на разрыв сварной стальной трубы, использующейся для гибки, равным по меньшей мере значению, рассчитываемому из выражения [485 МПа (нижний предел текучести для класса API X70)]/[0,78 (минимальное значение отношения предела текучести к пределу прочности на нижней стороне изгиба)] = 621 МПа. Напротив, с обычной горячегнутой трубой, полученной в состоянии непосредственно после закалки, предел текучести становится чрезмерно низким из-за того, что отпуск не проводился, так что требовалось, чтобы сварная стальная труба, используемая для гибки, имела предел прочности на разрыв намного больше, чем значение в этом варианте осуществления. Хотя предел текучести у горячегнутой трубы, полученной при высокой температуре отпуска, 500°С или выше, повышается, предел прочности на разрыв сильно снижается. Таким образом, в данном случае также было необходимо, чтобы предел прочности на разрыв сварной стальной трубы был намного выше, чем вышеописанное значение. В любом из прежних способов было необходимо значительно повышать прочность сварной стальной трубы, использующейся для гибки, и это было очень невыгодно с точки зрения производственных затрат.

Вышеупомянутое минимальное значение отношения предела текучести к пределу прочности для нижней стороны изгиба меняется с составом стали, температурой термообработки и прочностью горячегнутой трубы. Оно меняется также со степенью изгиба и т.д. Поэтому установить его напрямую затруднительно. Однако целевое значение предела прочности на разрыв для основного металла сварной стальной трубы может быть установлено, используя минимальное отношение предела текучести к пределу прочности, предсказанное на основе прошлой производственной практики. Кроме того, когда скорость охлаждения на этапе термообработки горячегнутой трубы ниже, чем скорость охлаждения при производстве стального листа, который является материалом для сварной стальной трубы, целевой предел прочности на разрыв сварной стальной трубы предпочтительно повышается в соответствии с разницей в скорости охлаждения.

А именно в этом варианте осуществления сварная стальная труба для гибки производится так, чтобы она имела предел прочности на разрыв, который равен или выше, чем нижнее граничное значение предела текучести горячегнутой трубы класса API X70, деленное на минимальное значение отношения предела текучести к пределу прочности для нижней стороны изгиба, с учетом скорости охлаждения горячегнутой трубы при термообработке, и гибка проводится на этой сварной стальной трубе.

Пример 1

Настоящее изобретение будет проиллюстрировано на примерах.

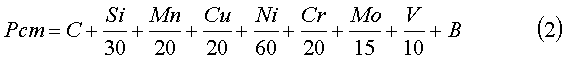

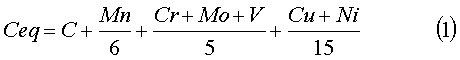

Стальную UOE-трубу, у которой основной металл имеет такой состав, углеродный эквивалент Ceq и параметр трещинообразования в шве Pcm, какие показаны в таблице 4, а металл шва имеет параметр трещинообразования в шве Pcm, содержание В и содержание О, какие показаны в таблице 4, нагревали до температуры нагрева, показанной в таблице 4, и гнули. Сваривание стальной UOE-трубы проводилось шовной сваркой с применением высокоосновного флюса, который не содержал бора и который имел основность, показанную в таблице 4.

Сразу после гибки стальную трубу охлаждали со скоростью охлаждения, показанной в таблице 4, до температуры порядка 300°С или ниже, и затем подвергали отпуску при температуре, показанной в таблице 4.

Скорость охлаждения в таблице 4 указывает на скорость охлаждения в центре в направлении толщины трубы (1/2t);

аналогично температура отпуска указывает на температуру в центре в направлении толщины трубы.

В этом примере продолжительность отпуска рассчитывалась, исходя из одного часа на дюйм (25,4 мм), так что она составляла 60 минут × 20 мм/25,4 мм = 47 минут.

Вышеуказанный стандарт применяется предпочтительно при производстве горячегнутых труб и с другими толщинами стенок. Причиной предписания этой продолжительности отпуска является то, что если длительность отпуска слишком большая, сильно снижается производительность, но существует минимальное время, необходимое, чтобы получить в результате однородный отпуск внутри толщины стенок. Соответственно, подходящее время отпуска может отличаться на±20% от продолжительности отпуска, рассчитанной из вышеприведенного стандарта.

Были определены свойства полученной горячегнутой трубы (YS, TS, YR, vE-20) на нижней стороне изгиба, свойства металла шва (vE-20, SA-20) и свойства зоны термического воздействия (vE-20, SA-20). Результаты сведены в таблице 5.

Образцы 1, 12, 13, 16, 18, 19 и 21-31 в таблицах 4 и 5 являются примерами по настоящему изобретению, которые удовлетворяют всем условиям, задаваемым настоящим изобретением. Напротив, образцы 2-11, 14, 15, 17 и 20 являются сравнительными примерами, в которых по меньшей мере одно из состава и условий получения не удовлетворяют условиям, задаваемым настоящим изобретением.

В этом примере прочность и ударная вязкость нижней стороны изгиба, ударная вязкость металла шва в изгибе и ударная вязкость в зоне термического воздействия изгиба были установлены на следующие целевые значения. А именно прочность и ударная вязкость нижней стороны изгиба имели значения, предписываемые в настоящее время для класса API 5LX70 (YS по меньшей мере 485 МПа, TS по меньшей мере 570 МПа и YR максимум 93,0%), и энергия vE-20, поглощенная при -20°С в испытании по Шарпи, для основного металла, металла шва и зоны термического воздействия в изгибе была установлена по меньшей мере на 84 Дж, по меньшей мере на 48 Дж и по меньшей мере на 48 Дж, соответственно, для предотвращения хрупкого разрушения.

Из таблиц 4 и 5 можно видеть, что образцы 1, 12, 13, 16, 18, 19 и 21-31, которые были примерами по настоящему изобретению, могли в достаточной мере достичь целевых свойств, тогда как образцы 2-11, 14, 15, 17 и 20, являющиеся сравнительными примерами, не могли достичь всех целевых свойств.

Из результатов, показанных в таблицах 4 и 5, можно видеть, что температура нагревания исходной трубы для гибки предпочтительно составляет от по меньшей мере 950°С до максимум 1100°С, принимая во внимание изменения условий производства. Аналогично скорость охлаждения предпочтительно составляет по меньшей мере 5°С/сек. При отпуске вблизи 500°С наблюдается тенденция к ухудшению, так что предпочтительная температура отпуска составляет от по меньшей мере 300°С до максимум 450°С.

Реферат

Изобретение относится к области металлургии, а именно к получению высокопрочной горячегнутой стальной трубы. Сварную трубу нагревают до температуры в интервале 900-1100°С и осуществляют ее гибку. Охлаждают согнутую трубу до температуры порядка 300°С или ниже со скоростью охлаждения по меньшей мере 3°С/сек и осуществляют последующий отпуск в диапазоне температур 300-500°С. Основной металл трубы имеет состав, мас.%: С 0,03-0,12, Si 0,05-0,50, Mn 1,4-2,2, S - максимум 0,005, Аl - максимум 0,06, N - максимум 0,007, остальное - Fe и примеси, углеродный эквивалент (Ceq) составляет максимум 0,36%, а параметр трещинообразования (Pcm) - максимум 0,22%. Металл шва имеет параметр трещинообразования (Pcm) максимум 0,30% и содержит В максимум 5 ppm, кислород - максимум 300 ppm. Обеспечиваются отличная прочность, соответствующая по меньшей мере классу Х70, низкотемпературная ударная вязкость металла шва, отличный предел текучести на нижней стороне изгиба. 2 н. и 7 з.п. ф-лы, 2 ил., 5 табл.

Формула

основной металл имеет состав, мас.%: С 0,03-0,12, Si 0,05-0,50, Mn 1,4-2,2, S максимум 0,0050, Al максимум 0,06, N максимум 0,0070, остаток Fe и примеси, причем углеродный эквивалент (Ceq), определяемый уравнением (1), составляет по меньшей мере 0,36%, а параметр трещинообразования в шве (Pcm), определяемый уравнением (2), составляет максимум 0,22%,

при этом металл шва имеет параметр трещинообразования в шве (Pcm), определяемый уравнением (2), максимум 0,30%, содержание В максимум 5 ppm, и содержание кислорода максимум 300 ppm, при этом:

Документы, цитированные в отчёте о поиске

Элементы технологических процессов, контейнеры и трубы для хранения и транспортировки жидкостей при криогенных температурах

Усовершенствованная система для обработки, хранения и транспортировки сжиженного природного газа

Системы хранения и подачи топлива в виде сжиженного природного газа (спг-топлива) для транспортных средств, работающих на природном газе

Комментарии