Способ газификации твердого топлива с одновременной очисткой газа и устройство для газификации - RU2433163C2

Код документа: RU2433163C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии газификации твердого топлива и, в частности, к технологии газификации твердого топлива, отличающейся высокой эффективностью и экологической чистотой.

Уровень техники

Газификация твердого топлива, например каменного угля, биомассы или различных отходов в газификационной печи, обычно выполняется при высокой температуре, составляющей около 1123 К или более, с тем, чтобы достичь достаточной скорости реакции и притока тепла для реакции. Для получения в газификационной печи условий с высокой температурой, достигающей 1123 К или более, должна сжигаться часть собственно твердого топлива.

Такое сжигание собственно твердого топлива, однако, негативно отражается на эффективности газификации топлива. Сжигание и газификация топлива в одном реакционном пространстве, или газификационной печи, неизбежно создает большое количество инертных газов, например СО2 и N2, которые смешаны с газифицированным газом, в результате чего понижается чистота и теплотворная способность вырабатываемого газа.

Кроме того, газ, газификация которого выполнена в высокотемпературных условиях, отличается большим содержание СО и СО2 и малым содержанием Н2. Для получения газа с более высоким содержанием Н2, необходимого, например, процесса синтеза жидкости из газа (далее - GTL), газ, полученный газификацией при высокой температуре, должен быть охлажден для независимого проведения реакции конверсии СО и удаления СО2.

Обычно используемый способ удаления СО при газификации твердого топлива состоит в поглощении СО2, находящегося в газифицированном газе, в газификационной печи с использованием реагентов, например оксидов на основе СаО. При высоких температурах (1123 К и выше) существуют все же ограничения по условиям химического равновесия, согласно которым для поглощения СО2 в газификационной печи давление должно составлять 20 атм и более (см., например, патентные ссылки 1 и 2).

Газификация при столь высоких давлениях на практике, учитывая стоимость и иные факторы, может быть осуществлена только в условиях крупномасштабных систем получения энергии/топлива мощностью в сотни МВт. В маломощных системах, например распределенных системах генерирования энергии и синтеза на основе водородных топливных элементов, получение обогащенного водородом газа желательно проводить газификацией при низких давлениях, а лучше при нормальном давлении.

Таким образом, очевидна необходимость разработки способа газификации, обладающего высокой эффективностью при низкой или средней температуре и при низких давлениях, для применения в системах вырабатывания энергии/топлива разного энергетического уровня, включая вышеупомянутые GTL, либо для создания высокоэффективных электрогенерирующих систем следующего поколения.

В частности, если создать способ газификации при низкой или средней температурах, отпадет необходимость сжигать само твердое топливо. Вместо этого, например, могут быть использованы различные виды промышленного сбрасываемого тепла, например, может быть использовано тепло выхлопных газов газовой турбины в качестве источника тепла для газификации с хорошими перспективами достижения высокой эффективности способа. Здесь не потребуются условия с высоким давлением, напротив, даже при нормальном давлении СО2 в газифицированном газе может достаточно хорошо поглощаться оксидом, например СаО, при условии, что он находится при низкой или средней температуре.

Что касается способа газификации топлива посредством сжигания самого твердого топлива (обычный способ частичного окисления, другой способ, в котором не используется агент газификации, или автотермический способ газификации, или другой способ с использованием агента газификации, например водяного пара или СО2), то известна технология газификации с двойной циркуляцией кипящего слоя (см., например, патентные ссылки 3 и 4), в которой инертному газу, например СО2, полученному при сжигании, и N2, поступающему при подаче воздуха для сжигания, не дают смешиваться с газифицированным газом, благодаря чему твердое топливо газифицируется в газификационной печи, при этом газифицируемый уголь сжигается в печи для сжигания, отделенной от газификационной печи, теплопередающая текучая среда циркулирует между этими газификационной печью и печью для сжигания для передачи тепла от печи для сжигания и газификационной печью.

В развитие подобного способа газификации, когда газификация топлива производится отдельно от сжигания угля, с целью поглощения СО2 в газифицированном газе для повышения содержания Н2 в оконечном продукте, в Европе был разработан способ газификации под названием "реформинг с улучшенным поглощением" (далее - AER), где в теплопередающую среду, циркулирующую между печью для сжигания и газификационной печью, добавляется СаО (см. непатентную ссылку 1). В способе AER используется циркуляция кипящего слоя, при этом биомасса газифицируется в газификационной печи, прилегающей к переточной трубе, при температуре 873-973 К и нормальном давлении, причем СО2 поглощается в СаО для получения газифицированного газа с высоким содержанием Н2 и ускорения прохождения реакции газификации, с регенерацией образующегося СаСО3 обратно в СаО в восходящей печи для сжигания и циркуляцией в газификационную печь вместе с теплопередающей текучей средой.

[Патентная ссылка 1] US 4231760

[Патентная ссылка 2] JP 2004-59816A

[Патентная ссылка 3] US 4568362

[Патентная ссылка 4] АТ405937В

[Непатентная ссылка 1] http://www.aer-gas.de

Раскрытие изобретения

В существующих способах газификации с раздельным сжиганием (уголь) и газификацией (топливо) реакция газификации происходит либо при высокой температуре, достигающей 1123 К и более (Патентные ссылки 3 и 4), либо при низкой или средней температурах около 973 К (AER).

При газификации при низкой и средней температурах неизбежно образуется большое количество смол. Хотя СаО и используется в качестве катализатора для реформинга смол в вышеупомянутом способе AER, известно, что для проявления СаО достаточных каталитических свойств в отношении смол требуются температуры до 1123 К или более. К сожалению, при столь низкой температуре, как 873-973 К в AER, реформинг смол идет с невысокой эффективностью, то есть газифицированный газ очищается недостаточно. Поэтому можно предположить, что газифицированный газ, полученный вышеупомянутым способом AER, в действительности отличается высоким содержанием смол.

С другой стороны, при температуре реакции газификации, составляющей 1123 К и более, химические реагенты на основе СаО действительно обладают достаточными каталитическими свойствами для реформинга смол в газифицируемом газе, однако при столь высокой температуре СО2 плохо поглощается в СаО. Как упоминалось выше, для улучшения поглощения СО2 рабочее давление в газификационной печи должно достигать 20 атм или более, что увеличивает стоимость газификации и ограничивает область применения этой технологии.

Таким образом, каталитическая функция в процессе реформинга смол при газификации газа с использованием химического реагента, например СаО, не может быть совмещена с функцией поглощения СО2 из газа для ускорения реакции газификации.

Задачей изобретения является решение вышеописанных проблем и обеспечение совмещения функции поглощения СО2 из газа химическим реагентом для ускорения реакции с функцией катализа реформинга смол в газифицированном газе, образующихся в реакции газификации, и создание способа газификации твердого топлива с одновременной очисткой газа, отличающегося высокой эффективностью газификации и получением в качестве продукта чистого газа, а также использующего этот способ газификатора.

Для достижения вышеуказанных задач согласно первому объекту изобретения предлагается способ газификации твердого топлива с одновременной очисткой газа, отличающийся тем, что он содержит первый этап подачи твердого топлива и агента газификации в реактор пиролитической газификации, где упомянутое твердое топливо подвергается пиролизу, находясь в соприкосновении с теплопередающей средой, для получения угля, газифицированного упомянутым агентом газификации, причем СО2, находящийся в составе газифицированного газа, полученного в этом пиролизе и газификации, поглощается активным химическим реагентом при температуре реакции в фазе упомянутой пиролитической газификации; второй этап подачи остаточного угля, не газифицированного в упомянутом реакторе фазы пиролитической газификации, теплопередающей среды с пониженной температурой из-за использования тепла для пиролиза и газификации упомянутого твердого топлива, химического реагента, активность которого понижена вследствие реакции с упомянутым СО2, и вновь добавленного неактивного реагента, в реактор фазы сжигания угля, где упомянутый уголь сжигается агентом окисления для получения теплоты сгорания, посредством которой нагревается упомянутая теплопередающая среда с пониженной температурой, упомянутые неактивные химические реагенты и реагенты с пониженной активностью подвергаются декарбонизации для придания активности и восстановления активности, соответственно; и третий этап подачи теплопередающей среды, нагретой в упомянутом реакторе в фазе сжигания угля, и активированного активного химического реагента, а также упомянутого газифицированного газа из упомянутого реактора фазы пиролитической газификации, в реактор фазы очистки газифицированного газа, где упомянутый активный химический реагент выступает в роли катализатора для реформинга смол в упомянутом газифицированном газе при температуре реакции в фазе очистки упомянутого газифицированного газа и поглощает H2S и HCl из упомянутого газифицированного газа для очистки упомянутого газифицированного газа, причем активный химический реагент, выступающий, в основном, в роли катализатора очистки упомянутого газифицированного газа, возвращается вместе с теплопередающей средой в упомянутый реактор фазы пиролитической газификации.

Таким образом, в реакторе фазы сжигания угля теплопередающая среда нагревается, а химический реагент с пониженной активностью и вновь добавленный неактивный реагент подвергаются декарбонизации с получением активного химического реагента (второй этап), причем и высокотемпературная теплопередающая среда, и активный химический реагент подаются в реактор фазы очистки газифицированного газа, где при высокой температуре реакции фазы очистки газифицированного газа смолы в газифицированном газе подвергаются достаточно эффективному реформингу, в котором активный химический реагент выполняет роль катализатора, a H2S и HCl из газифицированного газа достаточно хорошо поглощаются активным химическим реагентом (третий этап). Затем, после того как химический реагент принял участие в реформинге теплопередающей среды и смол, и поглотил H2S и HCl, он возвращается обратно в реактор фазы пиролитической газификации, еще сохраняя абсорбционную способность в отношении СО2; в реакторе фазы пиролитической газификации, СО2 из газифицированного газа, образовавшийся при пиролизе и газификации твердого топлива, достаточно хорошо поглощается химическим реагентом при низкой или средней температуре реакции фазы пиролитической газификации (первый этап).

На первом этапе температура реакции в реакторе фазы пиролитической газификации для упомянутой фазы пиролитической газификации устанавливается на уровне 773-1073 К в соответствии по крайней мере с условиями поглощения СО2 из газифицированного газа активным химическим реагентом.

Таким образом, температура реакции фазы пиролиза и газификации в упомянутом реакторе фазы пиролиза и газификации соответствует, например, температуре поглощения активным химическим реагентом СО2 из газифицированного газа, поэтому она поддерживается на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может быть достаточно эффективно поглощен активным химическим реагентом, и если даже реактор фазы пиролитической газификации работает при существенно нормальном давлении, выделяемый при газификации газифицированного газа СО2 надежно поглощается активным химическим реагентом.

На втором этапе температура реакции в упомянутом реакторе фазы сжигания угля может устанавливаться 1073 К и более в соответствии по крайней мере с условиями реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно.

Таким образом, температура реакции в реакторе фазы сжигания угля соответствует условиям реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно, и поддерживается на уровне высокой температуры 1073 К и выше с тем, чтобы теплопередающая среда и активный химический реагент имели достаточно высокую температуру и поддерживалась достаточная активность активного химического реагента.

На третьем этапе температура реакции в упомянутом реакторе фазы очистки газифицированного газа для упомянутой фазы очистки газифицированного газа может устанавливаться на уровне 1073 К или более в соответствии по меньшей мере с условиями, обеспечивающими проявление в достаточной мере каталитических свойств активного химического реагента в отношении реакции реформинга смол, которая ниже температуры реакции в реакторе фазы сжигания угля, но выше температуры реакции в реакторе фазы пиролитической газификации для фазы пиролитической газификации.

Таким образом, температура реакции в реакторе фазы очистки газифицированного газа для фазы очистки газифицированного газа соответствует, например, условиям проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, поэтому температура поддерживается на уровне высокой температуры 1073 К и более, при которой с участием активного химического реагента может осуществляться реформинг смол в газифицированном газе с достаточной эффективностью; реформинг смол в газифицированном газе при участии активного химического реагента выполняется с достаточной надежностью и в то же время эффективно удаляются H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смолы в фазе очистки газифицированного газа является в той или иной мере эндотермической, высокая температура в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, в основе которого лежит карбонат или гидроксид металла.

Когда неактивный химический реагент представляет собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, тогда активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации, причем при низкой или средней температуре реакции этой фазы; а в реакторе фазы очистки газифицированного газа он также может выполнять роль катализатора для эффективного реформинга смол в газифицированном газе при высокой температуре реакции этой фазы.

В соответствии со вторым объектом изобретения предлагается газификатор твердого топлива с одновременной очисткой газа, отличающийся тем, что он содержит реактор фазы пиролитической газификации, в который подается твердое топливо и агент газификации, причем пиролиз упомянутого твердого топлива происходит в контакте с теплопередающей средой для создания угля, газифицированного упомянутым агентом газификации, при этом выделяемый при упомянутом пиролизе СО2, содержащийся в газифицированном газе, поглощается активным химическим реагентом при температуре реакции пиролиза и газификации; реактор фазы сжигания угля, в который подается остаточный уголь, не подвергшийся газификации в остаточном реакторе фазы пиролитической газификации, теплопередающая среда с пониженной температурой из-за использования тепла для пиролиза и газификации упомянутого твердого топлива, химического реагента, активность которого понижена вследствие реакции с упомянутым СО2, и вновь добавленного неактивного реагента, причем упомянутый уголь сжигается агентом окисления для получения теплоты сгорания, посредством которой нагревается упомянутая теплопередающая среда с пониженной температурой, а упомянутые неактивные химические реагенты и реагенты с пониженной активностью подвергаются декарбонизации для придания активности и восстановления активности соответственно; и реактор фазы очистки газифицированного газа, в который подается теплопередающая среда, нагретая в упомянутом реакторе фазы сжигания угля, активированный активный химический реагент, и упомянутый газифицированный газ из упомянутого реактора фазы пиролитической газификации, где упомянутый активный химический реагент выступает в роли катализатора для реформинга смол в упомянутом газифицированном газе при температуре реакции реформинга смол и поглощения H2S и HCl из упомянутого газифицированного газа для очистки упомянутого газифицированного газа, причем активный химический реагент, выступающий, в основном, в роли катализатора очистки упомянутого газифицированного газа, возвращается вместе с теплопередающей средой в упомянутый реактор фазы пиролитической газификации.

Таким образом, в реакторе фазы сжигания угля теплопередающая среда нагревается, а химический реагент с пониженной активностью и вновь добавленный неактивный реагент подвергаются декарбонизации с получением активного химического реагента, причем и высокотемпературная теплопередающая среда, и активный химический реагент подаются в реактор фазы очистки газифицированного газа, где при высокой температуре реакции, необходимой для реформинга смол, смолы в газифицированном газе подвергаются достаточно эффективному реформингу, в котором активный химический реагент выполняет роль катализатора, a H2S и HCl из газифицированного газа достаточно хорошо поглощаются активным химическим реагентом. Затем, после того как химический реагент принял участие в реформинге смол и поглотил H2S и HCl, он возвращается вместе с теплопередающей средой обратно в реактор фазы пиролитической газификации, еще сохраняя абсорбционную способность в отношении СО2, и в реакторе фазы пиролитической газификации, СО2 из газифицированного газа, образовавшийся при пиролизе и газификации твердого топлива, достаточно хорошо поглощается химическим реагентом при низкой или средней температуре реакции фазы пиролитической газификации, необходимой для поглощения СО2.

Температура реакции пиролитической газификации в реакторе фазы пиролитической газификации может устанавливаться на уровне 773-1073 К в соответствии по крайней мере с условиями поглощения СО2 из газифицированного газа активным химическим реагентом.

Таким образом, температура реакции пиролитической газификации в реакторе фазы пиролиза и газификации соответствует, например, температуре поглощения активным химическим реагентом СО2 из газифицированного газа, поэтому она поддерживается на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может быть достаточно эффективно поглощен активным химическим реагентом. В результате, несмотря на то, что реактор фазы пиролитической газификации работает по существу при нормальном давлении, выделяемый при газификации газифицированного газа СО2 надежно поглощается активным химическим реагентом.

Температура реакции в реакторе фазы сжигания угля может устанавливаться 1073 К и более в соответствии по крайней мере с условиями реакций восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно.

Таким образом, температура реакции в реакторе фазы сжигания угля соответствует условиям реакций, например, восстановления активности и активизации химических реагентов с уменьшенной активностью и неактивных соответственно, и поддерживается на уровне 1073 К и выше. В результате теплопередающая среда и активный химический реагент имеют достаточно высокую температуру, и поддерживается достаточная активность активного химического реагента.

Температура реакции реформинга смол в упомянутом реакторе фазы очистки газифицированного газа может устанавливаться на уровне 1073 К или более в соответствии по крайней мере с условиями, обеспечивающими проявление в достаточной мере каталитических свойств активного химического реагента в отношении реакции реформинга смол, которая ниже температуры реакции в реакторе фазы сжигания угля, но выше температуры реакции в реакторе фазы пиролитической газификации для пиролитической газификации.

Таким образом, температура реакции реформинга смол в реакторе фазы очистки газифицированного газа соответствует, например, условиям проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, поэтому температура поддерживается на уровне высокой температуры 1073 К и более, при которой с участием активного химического реагента может осуществляться реформинг смол в газифицированном газе с достаточной эффективностью. В результате реформинг смол в газифицированном газе выполняется с достаточной надежностью и, в то же время, при участии активного химического реагента эффективно удаляются H2S и HCl и другие подобные примеси. В этом случае, благодаря тому, что реакция реформинга смол в фазе очистки газифицированного газа является в той или иной мере эндотермической, высокая температура реакции в этой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но значительно выше низкой или средней температуры реакции для фазы пиролитической газификации в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, в основе которого лежит карбонат или гидроксид металла.

Таким образом, поскольку неактивный химический реагент представляет собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации, причем при низкой или средней температуре реакции для пиролиза и газификации, а в реакторе фазы очистки газифицированного газа он также может выполнять роль катализатора для эффективного реформинга смол в газифицированном газе при высокой температуре реакции для реформинга смол.

Реактор фазы очистки газифицированного газа может иметь большую площадь горизонтального сечения по сравнению с реактором фазы пиролитической газификации.

Благодаря этому увеличивается время пребывания газифицированного газа в реакторе фазы очистки газифицированного газа, и газифицированный газ достаточно хорошо очищается.

Реактор фазы очистки газифицированного газа может быть интегрирован с реактором фазы пиролитической газификации, а проход для частиц для циркуляции теплопередающей среды и активного химического реагента из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации может быть сделан внутри или снаружи интегрированной конструкции реактора фазы очистки газифицированного газа и реактора фазы пиролитической газификации.

В результате интеграция реактора фазы очистки газифицированного газа с реактором фазы пиролитической газификации обеспечивает компактность всей установки, а внутреннее или наружное расположение прохода для частиц из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации обеспечивает стабильность циркуляции теплопередающей среды и активного химического реагента.

Согласно способу газификации твердого топлива с одновременной очисткой газа в соответствии с первой особенностью изобретения весь процесс газификации твердого топлива разделен на три этапа - пиролитическая газификация, сжигание угля и очистка газифицированного газа. Смолы в газифицированном газе, образующиеся при пиролитической газификации твердого топлива, подвергаются реформингу в фазе очистки газифицированного газа посредством активного химического реагента при высокой температуре реакции в упомянутой фазе. Активный химический реагент, отработав в качестве катализатора реформинга смол, передается вместе с теплопередающей средой в фазу пиролитической газификации, где при низкой или средней температуре в этой фазе происходит поглощение СО2 из газифицированного газа тем же самым активным химическим реагентом. Кроме того, в фазе сжигания угля теплопередающая среда нагревается и химический реагент со сниженной активностью и вновь добавленный неактивный химический реагент декарбонизируются для восстановления активности. В результате циркулирующий активный химический реагент может эффективно поглощать СО2 из газифицированного газа при соответствующей температуре реакции в фазе пиролитической газификации, обеспечивать реформинг смол в газифицированном газе при соответствующей температуре реакции в фазе очистки газифицированного газа и, наконец, в фазе сжигания угля химические реагенты со сниженной активностью и неактивные могут восстановить активность перед участием в реформинге смол.

Говоря другими словами, в соответствующих фазах - пиролитической газификации, сжигания угля и очистки газифицированного газа, температурой реакций можно независимо управлять для достижения максимальной эффективности реакции так, чтобы ускорение реакции газификации благодаря поглощению СО2 из газа с помощью химического реагента могло совмещаться с выполнением роли катализатора при реформинге смол в газифицированном газе, образовавшихся в ходе реакции газификации.

Таким образом, газификация твердого топлива может быть осуществлена с высокой эффективностью и с получением газифицированного газа высокой чистоты и качества.

В реакторе фазы пиролитической газификации в соответствии с условиями, например, прохождения реакции поглощения СО2 из газифицированного газа посредством активного химического реагента температура реакции в упомянутой фазе может поддерживаться на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может достаточно хорошо поглощаться активным химическим реагентом, поэтому даже если реактор фазы пиролитической газификации работает не при высоком давлении, а при существенно нормальном давлении, СО2 в газифицированном газе, образующийся при газификации, может уверенно поглощаться активным химическим реагентом.

В реакторе фазы сжигания угля в соответствии с условиями, например, прохождения реакции восстановления активности и придания активности, соответственно, химическим реагентам со сниженной активностью и неактивным, температура реакции может поддерживаться на уровне высокой температуры 1073 К или выше, благодаря чему может быть в достаточной мере увеличена температура теплопередающей среды и активного химического реагента, и активность активного химического реагента может быть увеличена в достаточной мере.

В реакторе фазы очистки газифицированного газа в соответствии с условиями, например, проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол температура реакции в упомянутой фазе может поддерживаться на уровне высокой температуры 1073 К или более, при которой происходит эффективный реформинг смол в газифицированном газе при участии активного химического реагента, поэтому смолы в газифицированном газе могут быть подвергнуты эффективному реформингу посредством активного химического реагента, и одновременно могут быть эффективно удалены H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смол в упомянутой фазе является в той или иной мере эндотермической, высокая температура реакции в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но может быть значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, поэтому в реакторе фазы пиролитической газификации активированный активный химический реагент, например, СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации при низкой или средней температуре реакции этой фазы, а в реакторе фазы очистки газифицированного газа может происходить эффективный реформинг смол в газифицированном газе при высокой температуре реакции этой фазы.

Согласно устройству газификации твердого топлива с одновременной очисткой газа в соответствии со второй особенностью изобретения, по аналогии с упомянутой выше первой особенностью, весь процесс газификации твердого топлива разделен на три фазы - пиролитическая газификация, сжигание угля и очистка газифицированного газа. При посредстве многократно используемого активного химического реагента СО2 в газифицированном газе может быть эффективно поглощен при соответствующей температуре реакции в фазе пиролитической газификации, а смолы в газифицированном газе могут быть подвергнуты эффективному реформингу при соответствующей температуре реакции в фазе очистки газифицированного газа, и наконец, в фазе сжигания угля химические реагенты со сниженной активностью и неактивные реагенты могут быть эффективно активированы перед участием в реформинге смол.

Говоря другими словами, в соответствующих фазах - пиролитической газификации, сжигания угля и очистки газифицированного газа, температурой реакций можно независимо управлять для достижения максимальной эффективности реакции так, чтобы ускорение реакции газификации благодаря поглощению СО2 из газа с помощью химического реагента могло совмещаться с выполнением роли катализатора при реформинге смол в газифицированном газе, образовавшихся в реакции газификации.

Таким образом, газификация твердого топлива может быть осуществлена с высокой эффективностью и с получением газифицированного газа высокой чистоты и качества.

В реакторе фазы пиролитической газификации в соответствии с условиями, например, прохождения реакции поглощения СО2 из газифицированного газа посредством активного химического реагента температура реакции пиролитической газификации может поддерживаться на уровне низкой или средней температуры 773-1073 К, при которой СО2 в газифицированном газе может достаточно хорошо поглощаться активным химическим реагентом, поэтому даже если реактор фазы пиролитической газификации работает не при высоком давлении, а при существенно нормальном давлении, СО2 в газифицированном газе, образующийся при газификации, может уверенно поглощаться активным химическим реагентом.

В реакторе фазы сжигания угля в соответствии с условиями, например, прохождения реакции восстановления активности и придания активности соответственно химическим реагентам со сниженной активностью и неактивным, температура реакции может поддерживаться на уровне высокой температуры 1073 К или выше, благодаря чему может быть в достаточной мере увеличена температура теплопередающей среды и активного химического реагента, и активность активного химического реагента может быть увеличена в достаточной мере.

В реакторе фазы очистки газифицированного газа в соответствии с условиями, например, проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, температура реакции реформинга смол может поддерживаться на уровне высокой температуры 1073 К или более, при которой происходит эффективный реформинг смол в газифицированном газе при участии активного химического реагента, поэтому смолы в газифицированном газе могут быть подвергнуты эффективному реформингу посредством активного химического реагента, и одновременно могут быть эффективно удалены H2S и HCl и другие подобные примеси. В этом случае благодаря тому, что реакция реформинга смол в упомянутой фазе является в той или иной мере эндотермической, высокая температура реакции в упомянутой фазе в некоторой степени снижена по сравнению с температурой реакции в фазе сжигания угля, то есть температуры частиц и активного химического реагента, нагретых в фазе сжигания угля, но может быть значительно выше низкой или средней температуры реакции в реакторе фазы пиролитической газификации.

Неактивный химический реагент может представлять собой минерал, например Са(ОН)2, в основе которого лежит карбонат металла, например СаСО3 или гидроксид, поэтому в реакторе фазы пиролитической газификации, активированный активный химический реагент, например СаО, может хорошо поглощать СО2 из газифицированного газа в реакторе фазы пиролитической газификации при низкой или средней температуре реакции этой фазы, а в реакторе фазы очистки газифицированного газа может происходить эффективный реформинг смол в газифицированном газе при высокой температуре реакции реформинга смол.

Реактор фазы очистки газифицированного газа может иметь большую площадь горизонтального сечения по сравнению с реактором фазы пиролитической газификации, благодаря чему может быть увеличено время пребывания газифицированного газа в реакторе фазы очистки газифицированного газа для достаточно хорошей очистки газифицированного газа.

Реактор фазы очистки газифицированного газа может быть интегрирован с реактором фазы пиролитической газификации, что обеспечивает компактность всей установки. Кроме того, внутреннее или наружное расположение прохода для частиц из реактора фазы очистки газифицированного газа в реактор фазы пиролитической газификации может стабилизировать циркуляцию теплопередающей среды и активного химического реагента.

Краткое описание чертежей

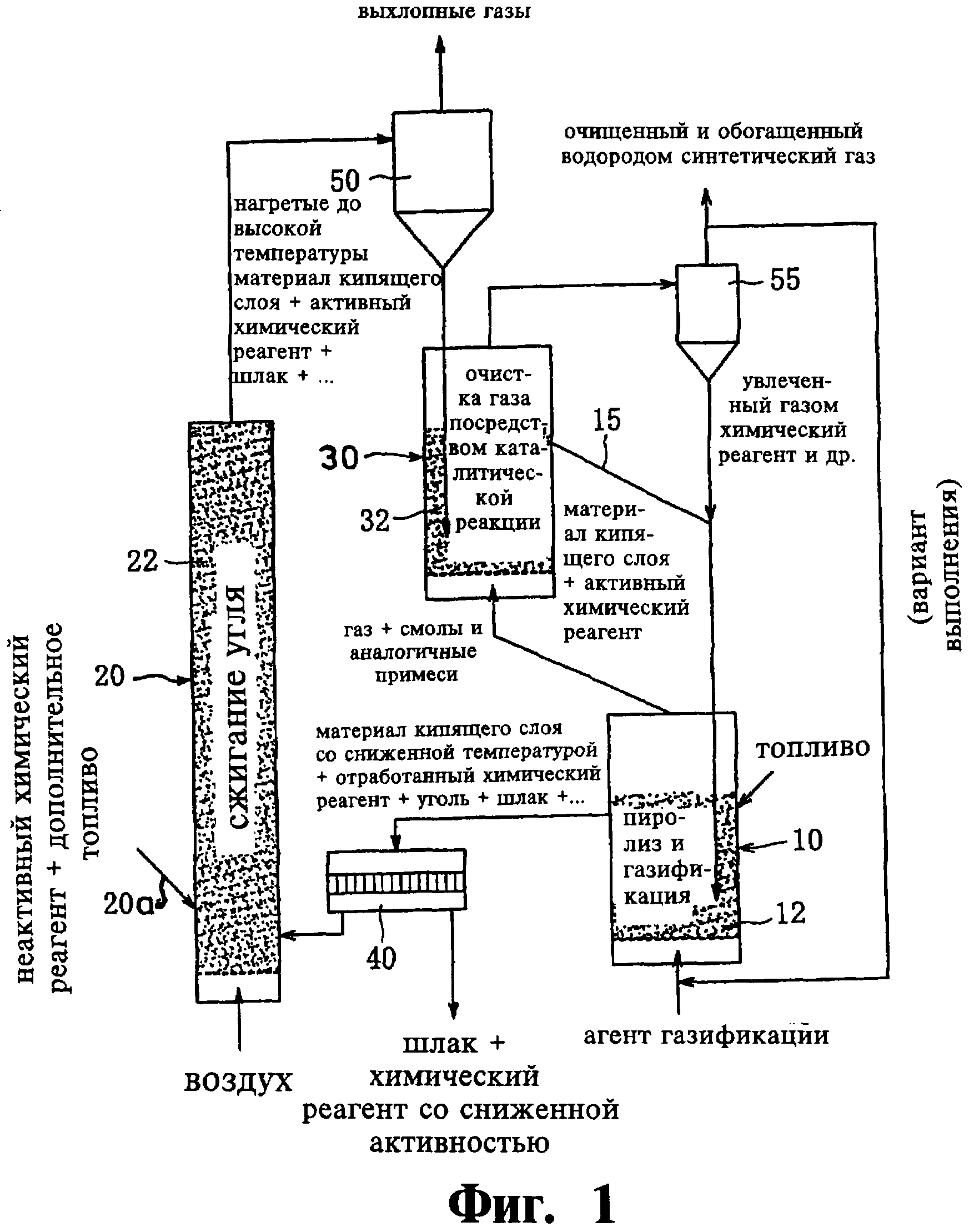

На Фиг.1 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии с первым вариантом выполнения изобретения.

На Фиг.2 представлена схема, поясняющая принцип осуществления газификации твердого топлива с одновременной очисткой газа, в соответствии с изобретением.

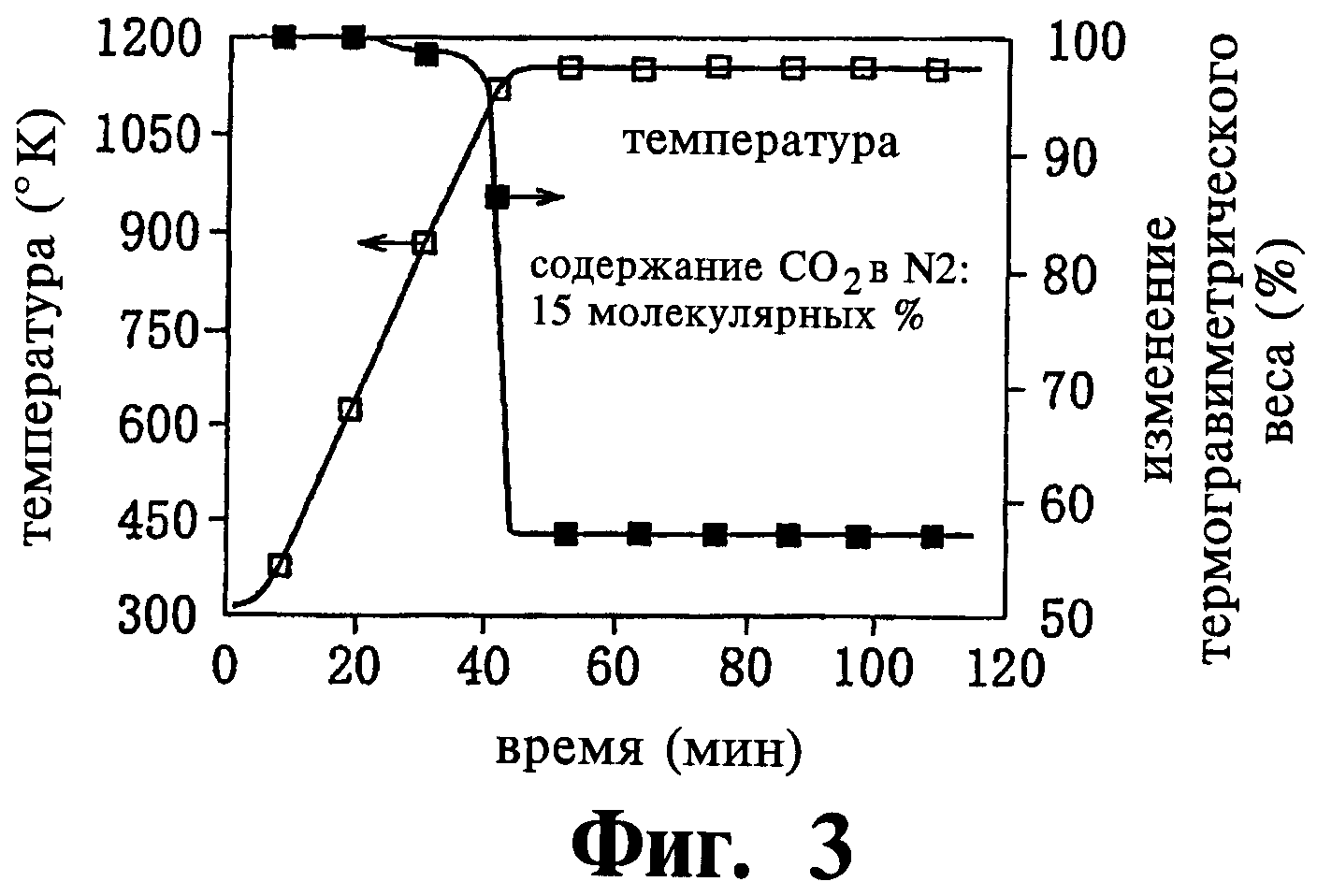

На Фиг.3 представлен график изменения термогравиметрического (TG) веса СаСО3, с изменением температуры при пониженной концентрации СО2.

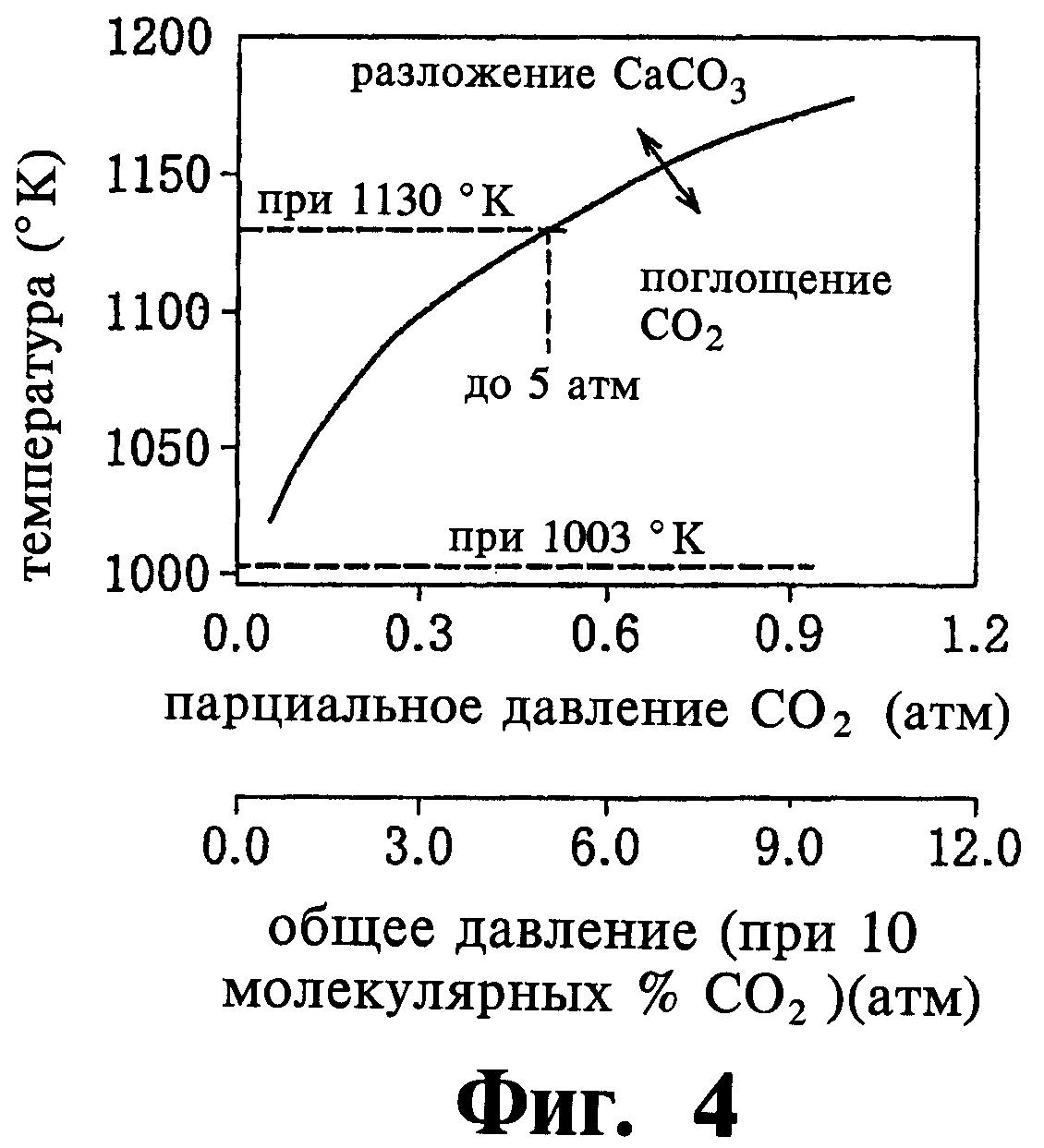

На Фиг.4 графически иллюстрируется химическое равновесие в координатах давление/температура в химической реакции СаО с СО2.

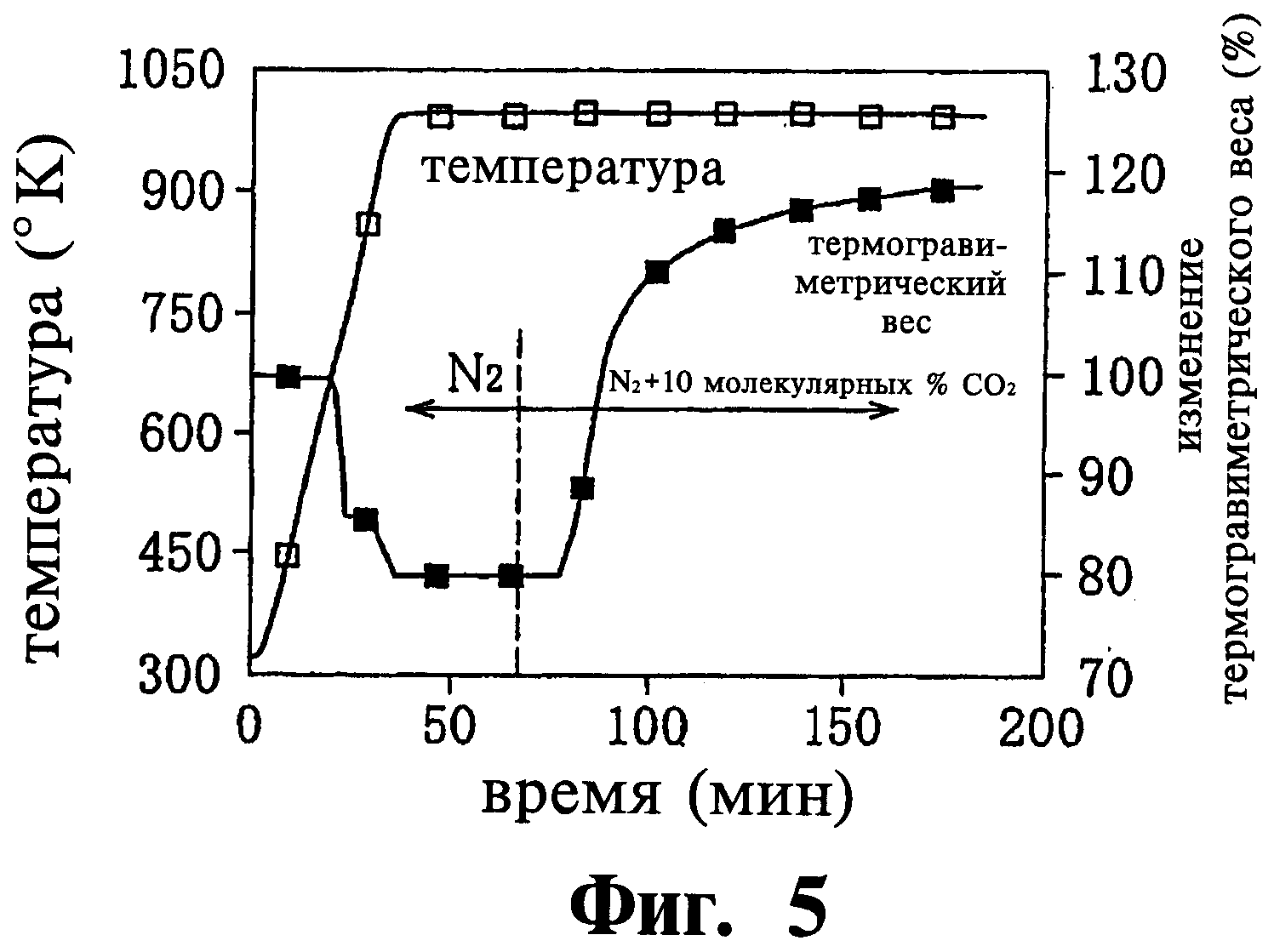

На Фиг.5 представлен график изменения TG веса СаО, когда температура атмосферы увеличивается приблизительно до 1000 К при нормальном давлении и пониженной концентрации СО2.

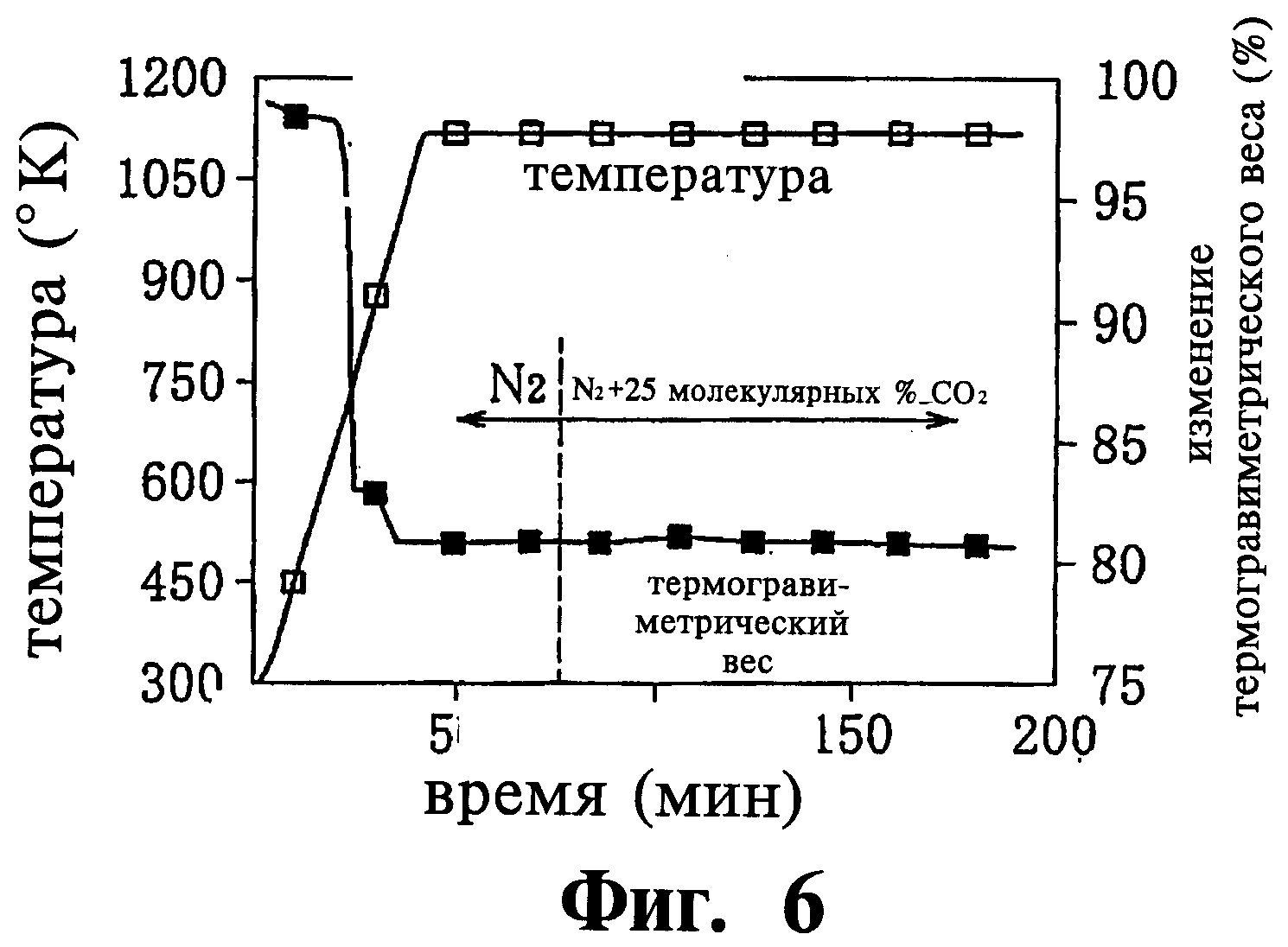

На Фиг.6 представлен график изменения TG веса СаО, когда температура атмосферы увеличивается приблизительно до 1130 К при нормальном давлении и повышенной концентрации СО2.

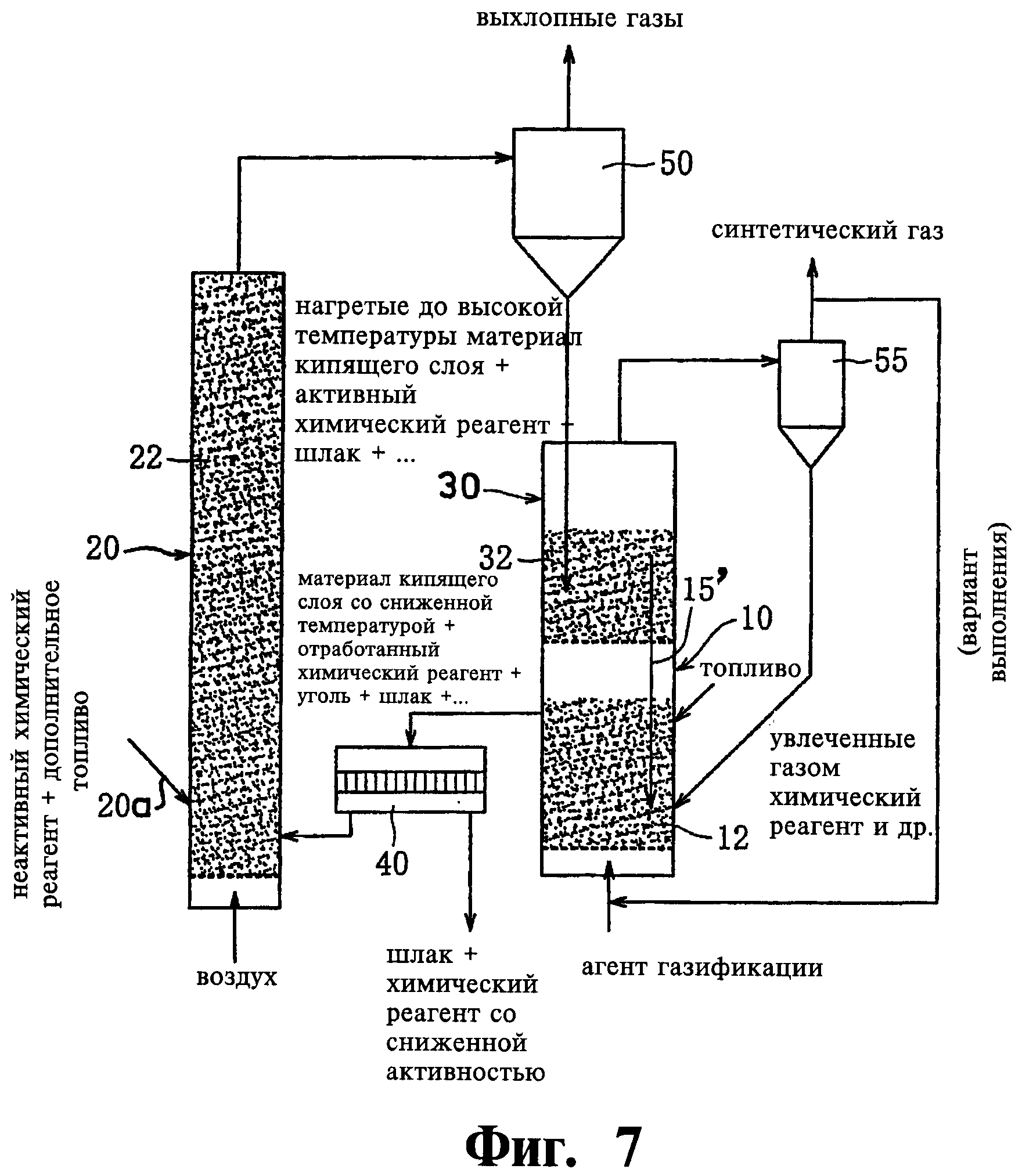

На Фиг.7 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии со вторым вариантом выполнения изобретения.

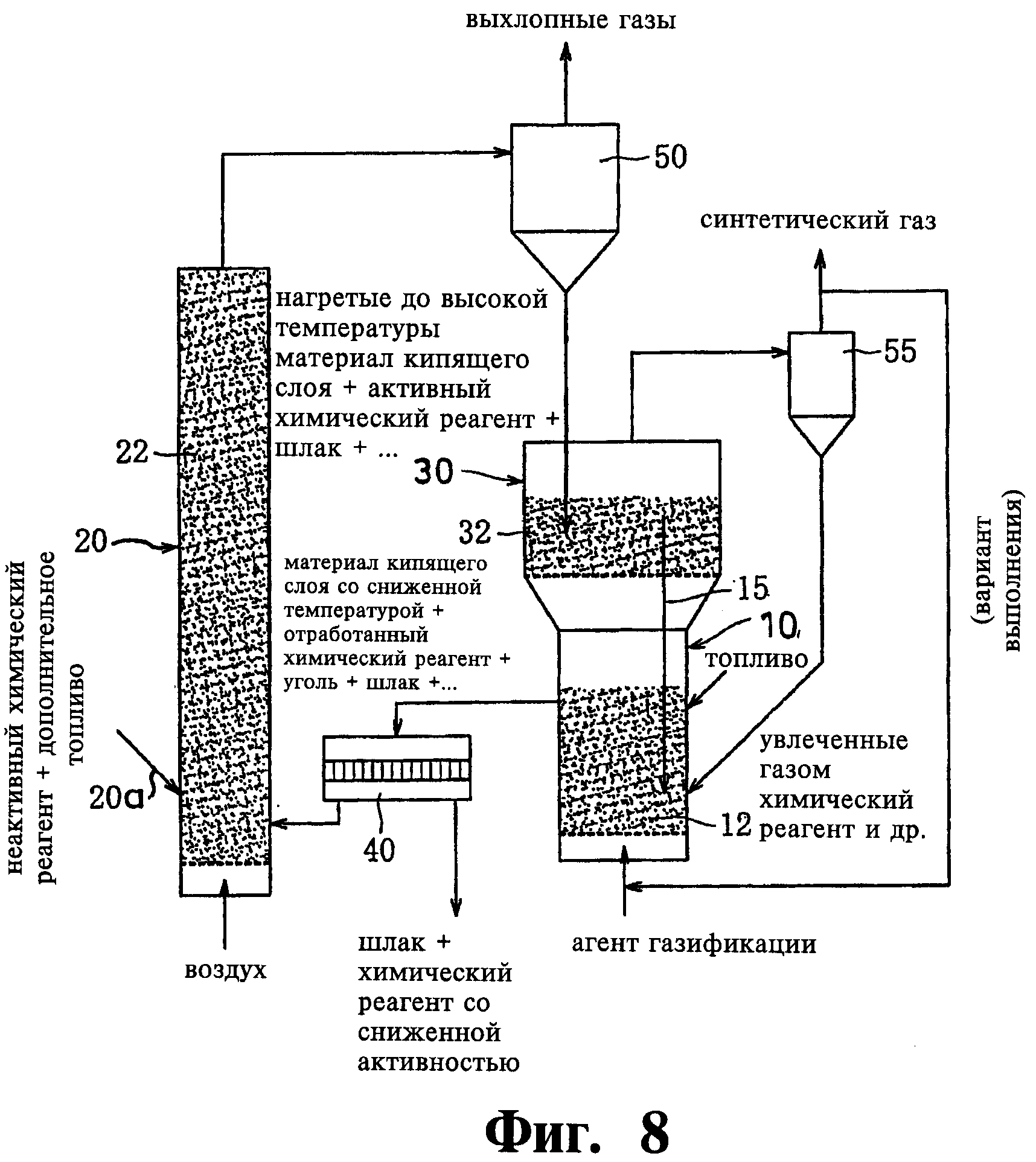

На Фиг.8 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии с третьим вариантом выполнения изобретения.

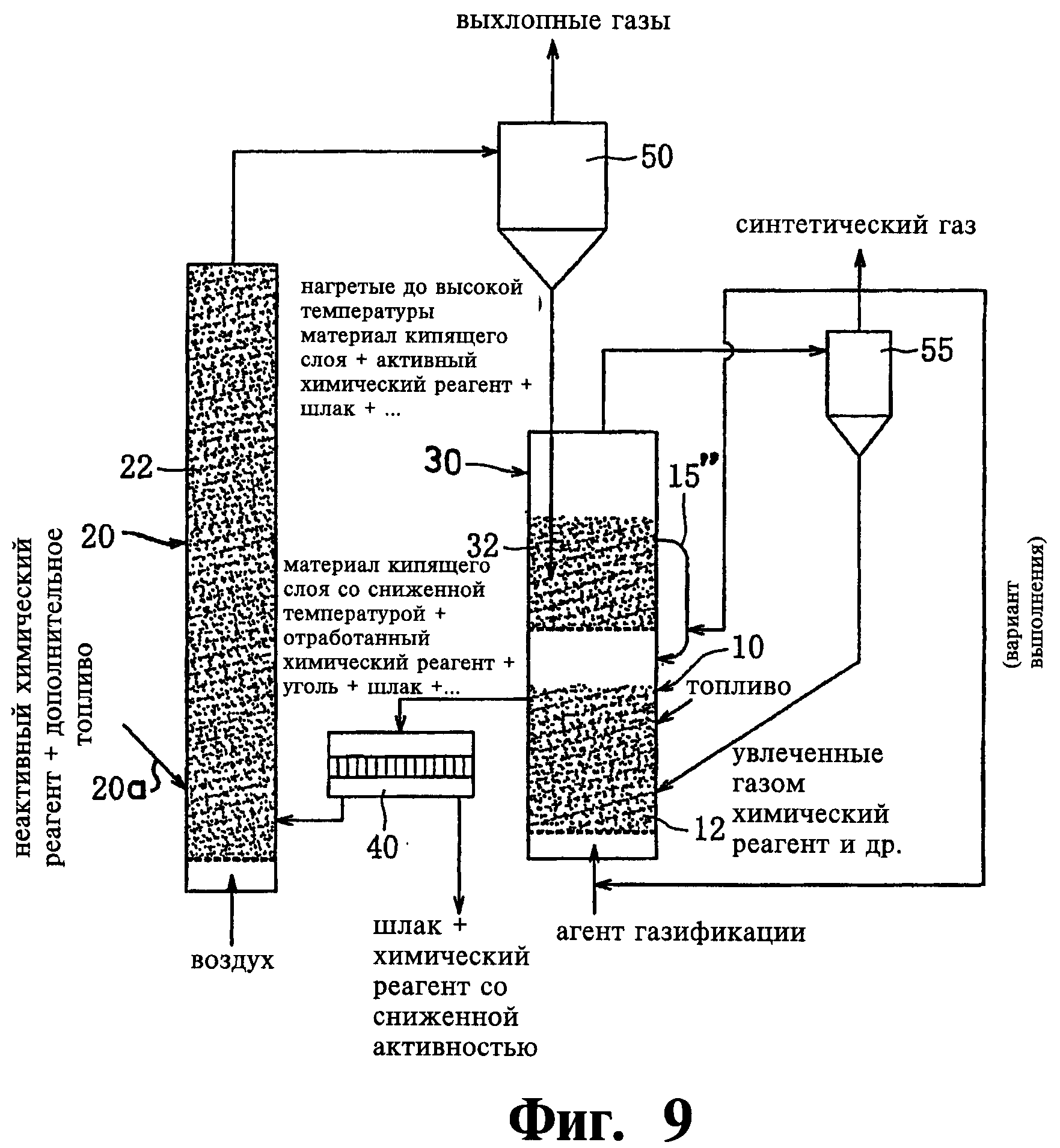

На Фиг.9 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии с четвертым вариантом выполнения изобретения.

Осуществление изобретения

Далее приводятся варианты выполнения изобретения со ссылкой на приложенные чертежи.

Вариант выполнения 1

Вначале будет описан первый вариант выполнения изобретения.

На Фиг.1 схематически показана конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии с первым вариантом выполнения изобретения. Описание приводится со ссылкой на Фиг.1.

Газификатор, в котором реализуется способ газификации твердого топлива с одновременной очисткой газа согласно изобретению выполнен как система с внешним контуром циркуляции кипящего слоя, которая по отдельности содержит, согласно схеме на Фиг.1, газификационную печь (реактор фазы пиролитической газификации) 10, печь для сжигания (реактор фазы сжигания угля) 20 и печь очистки газа (реактор фазы очистки газифицированного газа) 30, причем твердые компоненты циркулируют сквозь печи 10, 20 и 30 вместе с теплопередающей текучей средой (материал кипящего слоя, например песок).

Газификационная печь 10 представляет собой устройство с кипящим слоем 12, в которое подается твердое топливо, например каменный уголь, биомасса или различные отходы, с агентом газификации, например водяным паром или СО2, для газификации (включая пиролиз) твердого топлива с использованием теплоты текучей теплопередающей среды, нагретой до высокой температуры, как это будет описано далее. Газификационная печь 10 в своей верхней части соединена с печью 30 очистки газа так, что получаемый газ (вырабатываемый или газифицированный газ), газифицированный в печи 10, подается в печь 30 очистки газа.

Газификационная печь 10 соединена в своей центральной боковой части через сортировщик 40 частиц с нижней частью печи 20 для сжигания. Сортировщик 40 частиц служит для разделения шлака твердого топлива и части химического реагента со сниженной активностью, описанных далее, и образованного при газификации угля и теплопередающей текучей среды со сниженной температурой, и предназначен для выгрузки и удаления в отходы шлака твердого топлива (шлак, образующийся при сжигании угля в печи 20 для сжигания) и части химического реагента со сниженной активностью, описанного далее, и для подачи угля, части химического реагента со сниженной активностью и теплопередающей текучей среды в нижнюю часть печи 20 для сжигания.

Печь 20 для сжигания представляет собой устройство, содержащее кипящий слой 22, в которое снизу подается агент-окислитель (воздух или О2) для сжигания угля, подаваемого из газификационной печи 10, и нагревания текучей теплопередающей среды до высокой температуры, причем печь 20 соединяется в своей верхней части с центробежным сепаратором 50. Центробежный сепаратор 50 представляет собой устройство для отделения твердых компонентов от газообразных компонентов и служит для выброса в атмосферу выхлопных газов, образовавшихся в печи 20 для сжигания, и для подачи в печь 30 очистки газа нагретой до высокой температуры теплопередающей текучей среды и твердых компонентов, увлеченных выхлопными газами.

Печь 20 для сжигания имеет трубу 20а подачи химического реагента (средства подачи неактивного химического реагента), по которой в кипящий слой 22 подается химический реагент в неактивном состоянии (неактивный химический реагент или химический агент), например известняк (СаСО3).

Печь 30 очистки газа представляет собой устройство для очистки получаемого газа, подаваемого из печи 10 газификации, конструкция которого обеспечивает реформинг смол в получаемом газе и поглощение, и удаление H2S, HCl и иных примесей из вырабатываемого газа.

Печь 30 очистки газа соединена в своей верхней части с центробежным сепаратором 55. Центробежный сепаратор 55 представляет собой устройство для отделения твердых компонентов от газообразных компонентов, по аналогии с центробежным сепаратором 50, и предназначен для подачи вырабатываемого газа, очищенного в печи 30 очистки газа, например, в качестве топлива в газовую турбину или иному потребителю, и для возврата твердых компонентов, увлеченных вырабатываемым газом, в газификационную печь 10.

Труба 15 для перекачки частиц (проход для частиц), отходящая сбоку от середины печи 30 очистки газа к газификационной печи 10, служит для передачи в печь 10 частиц, состоящих в основном из теплопередающей текучей среды.

Далее приводится описание работы устроенного описанным образом газификатора, для которой используется способ газификации с одновременной очисткой газа, и способ очистки газифицированного газа, полученного из твердого топлива согласно изобретению.

На Фиг.2 представлена схема, поясняющая принцип осуществления газификации твердого топлива с одновременной очисткой газа, в соответствии с изобретением. Приведенное далее описание использует ссылки на эту схему. Сплошными стрелками на Фиг.2 показано направление циркуляции вещества-газа, теплопередающей текучей среды, химического реагента и др., а пунктирными стрелками показано направление движения тепла.

Как было показано выше, в печь 20 для сжигания подается уголь из газификационной печи 10 и агент-окислитель, и уголь сжигается. При этом в кипящий слой 22 в печи 20 подается химический реагент, например известняк (СаСО3), причем СаСО3 или аналогичный реагент нагревается вместе с теплопередающей текучей средой теплом от сгорания угля. В частности, горение угля не сопровождается эндотермической реакцией, как газификация твердого топлива в газификационной печи 10, поэтому температура в печи 20 для сжигания значительно повышается до уровня высокой температуры (например, 1073 К или более), что соответствует условиям химической реакции разложения СаСО3 согласно формуле (16), приведенной ниже в таблице 1. В таблице 1 знаки плюс (+) и минус (-) указывают на эндотермический и экзотермический характер величин ΔН0.

Сжигание угля производится отдельно от газификации твердого топлива, поэтому содержание CО2 в газифицированном газе ниже, чем в обычной газификационной печи, где сжигание и газификация производятся вместе. Таким образом, концентрация CО2 в печи 20 для сжигания снижена до уровня, например, примерно 10-15 молекулярных процентов, в то время как эта величина в обычной газификационной печи составляет 20 молекулярных процентов и более.

Таким образом, в печи 20 для сжигания СаСО3 или аналогичный реагент подвергается эффективному пиролизу при высокой температуре и при меньшем количестве CО2, как это показывает формула (16) в таблице 1, в результате чего достигается эффективная декарбонизация активного химического реагента, например СаО (второй этап).

На Фиг.3 иллюстрируется изменение веса (термогравиметрическое (TG) изменение веса) при TG декарбонизации СаСО3, когда изменение температуры производится при низком содержании CО2. Из графика видно, что если концентрация CО2 мала (например, 15 молекулярных процентов), декарбонизация СаСО3 начинается при температуре 1050 К или близкой к ней, при которой происходит эффективная декарбонизация СаО, как следует из химической формулы (16). Условия реакции с концентрацией CО2 15 молекулярных процентов и температурой 1050 К или более как раз и удовлетворяются атмосферой в печи 20 для сжигания.

После выполненной таким образом декарбонизации активный химический реагент, например СаО, подается вместе с нагретой до высокой температуры теплопередающей текучей средой через центробежный сепаратор 50 в печь 30 очистки газа, в которую также подается вырабатываемый газ, газифицированный в газификационной печи 10.

Вырабатываемый газ, газифицированный в газификационной печи 10, очищается в печи 30 очистки газа за счет каталитического действия вышеупомянутого активного химического реагента, например СаО.

В частности, в печи 30 очистки газа химические реакции очистки газа, например, согласно формулам (12)-(14) из таблицы 1, проходят под воздействием тепла от теплопередающей текучей среды и активного химического реагента, например СаО. При этом из-за более низкой теплоты реакции температура Т2 реакции (температура реакции в этой фазе, температура реакции реформинга смол) в кипящем слое 32 достигает 1073 К и более, и приблизительно равна температуре частиц из центробежного сепаратора 50, причем каталитические функции активного химического реагента, например СаО, в отношении реакции реформинга смол согласно формуле (12) проявляются достаточно сильно. До некоторой степени эндотермический характер реакции реформинга смол, текущей согласно формуле (12), слегка понижает температуру частиц, проходящих через печь 30 очистки газа, поэтому фактическая температура Т2 реакции несколько ниже, чем упомянутая выше температура Т1 в печи 20 для сжигания.

Таким образом, при том, что вырабатываемый газ содержит смолы, пыль, H2S, HCl и другие примеси, кипящий слой 32 в печи 30 очистки газа поддерживается при высокой температуре (>1073 К), необходимой для проявления в достаточной мере каталитической функции активного химического реагента в отношении реакции реформинга смол согласно формуле (12) с тем, чтобы СаО или другой реагент проявлял в достаточной мере каталитические свойства в отношении смол и пыли (реформинг смол), либо проявлял адгезионные свойства (адгезия смол или пыли), и мог удалять их. Более того, СаО и подобные препараты проявляют окислительные способности в качестве агента-окислителя в отношении H2S, HCl и других примесей и могут поглощать их. В результате в печи 30 очистки газа, смолы, пыль, H2S, HCl и другие загрязнители в вырабатываемом газе достаточно эффективно удаляются СаО и аналогичными реагентами, в результате чего вырабатываемый газ эффективно очищается (третий этап).

Далее после реакции очистки и использования для очистки вырабатываемого газа, СаО или аналогичные реагенты возвращаются вместе с теплопередающей текучей средой по трубе 15 для перекачки частиц в газификационную печь 10. СаО или аналогичные реагенты, покинувшие вместе с вырабатываемым газом печь 30 очистки газа, также отделяются сепарацией в центробежном сепараторе 55 и подаются в газификационную печь 10.

В газификационной печи 10 под действием тепла от теплопередающей текучей среды и СаО или аналогичного реагента, химические реакции согласно формулам (1)-(11) из таблицы 1 протекают с проявлением активности химического реагента, например СаО, в отношении CО2. Пиролиз топлива и газификация угля согласно формулам (1)-(3), проходящие с поглощением большого количества тепла, еще сильнее понижают температуру вышеупомянутого твердого вещества (частиц) из печи 30 очистки газа по сравнению с температурой Т2 вышеупомянутой реакции. Затем, при низком давлении реакции, составляющем 1-5 атм и соответствующем условиям реакции (5) поглощения CО2, выполняется, например, регулировка количества подвергаемого обработке топлива для установки температуры реакции в кипящем слое 12, равной температуре Т3 реакции (например, 773-1073 К, желательно 873-1023 К), то есть низкой или средней температуре, необходимой для химической реакции поглощения CО2.

Таким образом, в газификационной печи 10 в условиях низкого давления и требуемой низкой или средней температуры Т3 производится газификация твердого топлива и протекает реакция СаО или иного реагента с CО2 с эффективным поглощением CО2.

В частности, в химической реакции СаО с CО2 химическое равновесие, иллюстрируемое графиком на Фиг.4, обусловлено давлением и температурой. Если внутри газификационной печи 10 давление невысокое (например, 1-5 атм) или даже нормальное (1 атм), то поддерживая температуру Т3 в газификационной печи 10 на низком или среднем уровне (например, 873-1023 К), можно обеспечить удовлетворительное поглощение углекислого газа СаО и удовлетворительное течение реакции согласно формуле (5) из таблицы 1.

На Фиг.5 представлено изменение веса (термогравиметрическое или TG изменение веса) СаО, когда температура атмосферы увеличена до, примерно, 1000 К при нормальном давлении и присутствии CО2 с содержанием 10 молекулярных процентов. На Фиг.6 показано для сравнения изменение веса (TG изменение веса) СаО, когда температура атмосферы увеличена до примерно 1130 К при нормальном давлении и присутствии CО2 с содержанием 25 молекулярных процентов. Эти графики с очевидностью показывают, что вес CО2, не изменяющийся при высокой температуре около 1130 К даже при высоком парциальном давлении СО2, стремительно увеличивается при низкой или средней температуре около 1000 К при более низких парциальных давлениях CО2, и что СаО хорошо преобразуется в СаСО3 при таких температурах.

Таким образом, в газификационной печи 10 в вырабатываемом газе происходит удовлетворительная реакция активного химического реагента, например СаО, с CО2 с поглощением CО2 и преобразование его обратно в неактивный химический реагент, например СаСО3, то есть возвращение к исходному химическому реагенту.

Поскольку CО2 из вырабатываемого газа таким образом удален, количество тепла при сгорании, которое обеспечивает вырабатываемый газ, увеличилось, и концентрация Н2 в вырабатываемом газе увеличилась (обогащение водородом). Кроме того, поглощение СО2 СаО или другим реагентом представляет собой термолитическую реакцию, поэтому скорость реакции газификации увеличивается. Более того, управление температурой кипящего слоя 12 в газификационной печи 10 способствует стабилизации снабжения теплом реакции газификации (включая и пиролиз топлива) (первый этап).

Когда активный химический реагент, например СаО, в реакции с CО2 превращается в химический реагенте малой активностью, например СаСО3, часть регенерируемого СаСО3, или подобного ему реактива подается обратно, вместе с углем и теплопередающей текучей средой, температура которой понижена в ходе реакции газификации топлива, в печь 20 для сжигания, и при этом снова активируется и регенерируется, как это было описано ранее, в СаО или иной подобный реагент.

CaS или подобное соединение, образующееся, когда для окисления H2S или иной подобной примеси используется СаО или другой подобный реагент, либо часть малоактивного химического реагента, участвовавшего в реакции в газификационной печи 10, отделяется в сортировщике 40 частиц и удаляется вместе со шлаком для утилизации.

Поскольку при выведении CaS или подобных отходов и части малоактивного химического реагента возникает дефицит СаО или подобного реагента, производится пополнение количества СаСО2 или подобного реагента в соответствии с его дефицитом (в виде вновь добавляемого неактивного химического реагента) в форме минерала, например известняка, по трубе 20а подачи химического реагента в кипящий слой 22 печи 20 для сжигания. Таким образом, обеспечивается, в достаточной мере, образование СаО или подобного реагента.

Как уже упоминалось выше, в газификаторе, реализующем согласно изобретению способ газификации твердого топлива с одновременной очисткой газа, весь способ газификации разделен на три этапа или фазы: этап в газификационной печи 10 пиролиза топлива и газификации (фаза пиролитической газификации, первый этап), этап в печи 20 для сжигания газифицированного угля и декарбонизации химического реагента, например СаСО3 (фаза сжигания угля, второй этап) и этап в печи 30 очистки вырабатываемого газа (фаза очистки газифицированного газа, третий этап).

Таким образом, температурами соответствующих печей можно легко управлять независимо друг от друга. В частности, в печи 30 очистки газа, благодаря теплу от нагретых до высокой температуры теплопередающей текучей среды и активного химического реагента, например СаО, возвращающихся из печи 20 для сжигания, и в соответствии с условиями, например, проявления каталитических свойств активного химического реагента в отношении реакции реформинга смол, температура кипящего слоя 32 может устанавливаться равной температуре Т2 реакции (например, около 1073 К), то есть высокой температуре, необходимой для проявления в достаточной мере каталитических свойств активным СаО или иным реагентом в отношении реакции реформинга смол. В газификационной печи 10, при наличии тепла, переносимого теплопередающей текучей средой и СаО или иным реагентом, которые поступили из печи 30 очистки газа, например, посредством регулирования количества топлива, подаваемого в газификационную печь 10, можно управлять температурой кипящего слоя 12 в соответствии с условиями химической реакции поглощения углекислого газа СаО, устанавливая ее равной температуре Т3 реакции (например, 873-1023 К), то есть нижней или средней температуре, необходимой для химической реакции поглощения CО2.

Таким образом, в кипящем слое 22 в печи 20 для сжигания производится нагрев теплопередающей текучей среды и декарбонизация СаСО3 или иного подобного химического реагента с образованием активного химического реагента, например СаО, при этом упомянутые теплопередающая текучая среда и СаО или подобный реагент подаются в печь 30 очистки газа. В кипящем слое 32 в печи 30 при заданной температуре Т2 реакции вырабатываемый газ может быть хорошо очищен посредством СаО или иным подобным реагентом, используемым в качестве катализатора, в результате чего смолы, пыль, H2S, HCl и иные подобные загрязнители могут быть эффективно удалены из вырабатываемого газа. Более того, в кипящем слое 12 в газификационной печи 10 при заданной температуре Т3 реакции и заданном низком давлении (1-5 атм) посредством активного химического реагента, например СаО, может производиться эффективное поглощение CО2 в вырабатываемом газе, который образуется при газификации, поэтому может быть увеличено количество выделяемого при сгорании вырабатываемого газа тепла и увеличено содержание Н2 в вырабатываемом газе (обогащение водородом) с одновременным увеличением скорости реакции газификации и, кроме того, стабилизацией подачи тепла для газификации (включая пиролиз топлива).

Говоря иными словами, поглощение CО2 из газа посредством химического реактива для ускорения реакции газификации (включая пиролиз топлива) может быть совмещено с катализом реформинга смол в вырабатываемом газе, образующихся при реакции газификации.

Таким образом, при одновременном повышении эффективности газификации в целом в качестве окончательного продукта может быть получен чистый, высокого качества вырабатываемый газ, пригодный для различных применений.

Как показано на Фиг.1 в качестве варианта выполнения, часть очищенного вырабатываемого газа может возвращаться и подаваться вместе с агентом газификации в газификационную печь 10; при этом тепло из вырабатываемого газа может быть использовано для управления температурой в газификационной печи 10 для дополнительной стабилизации снабжения теплом газификации (включая пиролиз топлива).

Для поддержания температуры в газификационной печи 10 на низком или среднем уровне температуры или на заданной температуре Т3 реакции (например, 873-1023 К), можно использовать различное промышленное отработанное тепло (например, выхлопные газы газовой турбины) в качестве стабильного источника тепла для газификации (включая пиролиз топлива), что также способствует созданию высокоэффективной системы.

Вариант выполнения 2

Далее приводится описание второго варианта выполнения.

На Фиг.7 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа, в соответствии со вторым вариантом выполнения изобретения. Описание приводится со ссылкой на Фиг.7. Описание частей, общих с вышеописанным первым вариантом выполнения, опускается.

Во втором варианте выполнения устройство содержит газификационную печь 10 и печь 30 очистки газа, которые объединены в вертикальный блок, причем декарбонизированный активный химический реагент, например СаО, и теплопередающая текучая среда подаются в газификационную печь 10 по трубе 15' для перекачки частиц (проход для частиц), находящейся внутри печей 30 и 10.

Подобная интеграция конструкции газификационной печи 10 с печью 30 очистки газа позволяет обеспечить компактность всего устройства и стабилизировать передачу теплопередающей текучей среды и активного химического реагента, например СаО, в газификационную печь 10, чем дополнительно стабилизируется снабжение теплом процесса газификации.

Как показано на Фиг.7 в качестве альтернативного варианта и как было показано выше, часть очищенного вырабатываемого газа может быть возвращена вместе с агентом газификации в газификационную печь 10.

Вариант выполнения 3

Далее приводится описание третьего варианта выполнения.

На Фиг.8 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа в соответствии с третьим вариантом выполнения изобретения. Описание приводится со ссылкой на Фиг.8. Пояснения даются только для частей, отличающихся от описанных выше во втором варианте выполнения.

В третьем варианте выполнения устройство содержит объединенные в единую конструкцию газификационную печь 10 и печь 30 очистки газа, причем площадь горизонтального поперечного сечения печи 30 превышает соответствующее сечение печи 10.

Подобное увеличение площади горизонтального сечения печи 30 очистки газа по сравнению с сечением газификационной печи 10 увеличивает время пребывания вырабатываемого газа, генерируемого в газификационной печи 10, в кипящем слое 32 печи 30 очистки газа, благодаря чему вырабатываемый газ дополнительно эффективно очищается при его прохождении сквозь печь 30.

Таким образом, смолы, пыль, H2S, HCl и иные подобные загрязнители, находящиеся в вырабатываемом газе, по сравнению с описанным выше вторым вариантом выполнения, дополнительно надежно удаляются, дополнительно улучшая очистку вырабатываемого газа.

Как показано на Фиг.8 в качестве альтернативного варианта и как было показано выше, часть очищенного вырабатываемого газа может быть возвращена вместе с агентом газификации в газификационную печь 10.

Вариант выполнения 4

Далее приводится описание четвертого варианта выполнения.

На Фиг.9 схематически представлена конструкция газификатора твердого топлива с одновременной очисткой газа в соответствии с четвертым вариантом выполнения изобретения. Описание приводится со ссылкой на Фиг.9. Пояснения даются только для частей, отличающихся от описанных выше во втором варианте выполнения.

В четвертом варианте выполнения устройство содержит конструктивно объединенные газификационную печь 10 и печь 30 очистки газа, причем труба 15' для перекачки частиц (проход для частиц) расположена снаружи, соединяя печи 30 и 10.

Такое соединение печи 30 очистки газа и газификационной печи 10 посредством трубы 15' для перекачки частиц или наружным проходом позволяет осуществлять подачу активного химического реагента, например СаО, и теплопередающей текучей среды из печи 30 очистки газа через трубу 15' для перекачки частиц в газификационную печь 10. В то же время вместе с упомянутыми теплопередающей текучей средой и активным химическим реагентом в трубу 15' для перекачки частиц подается часть очищенного вырабатываемого газа, благодаря чему улучшается подача частиц, например, теплопередающей текучей среды и активного химического реагента из печи 30 очистки газа в газификационную печь 10.

В результате по сравнению с описанным выше вторым вариантом выполнения, может быть достигнута дальнейшая стабилизация передачи теплопередающей текучей среды и активного химического реагента, например СаО, в газификационную печь 10, а также стабилизация подвода тепла для газификации.

Как показано на Фиг.9 в качестве альтернативного варианта и как было показано выше, часть очищенного вырабатываемого газа может быть возвращена вместе с агентом газификации в газификационную печь 10.

Для приведенного описания в качестве примеров использовались варианты выполнения изобретения. Должно быть понятно, что изобретение не сводится только к этим вариантам выполнения, и что возможны различные изменения и модификации без отхода от существа и области притязаний изобретения.

Например, в приведенных выше вариантах выполнения используемым в описании химическим реагентом был известняк (СаСО3), а активным химическим реагентом был СаО, однако в качестве химического реагента может быть другой минерал, например Са(ОН)2, имеющий в своей основе карбонат металла, например доломит (СаСО3*МgСО3), или гидроксид. Активным химическим реагентом могут быть МgО, СаО*МgО и подобные им вещества.

Описание с использованием приведенных выше вариантов выполнения относилось к системе, имеющей циркуляцию кипящего слоя наружного типа, однако, изобретение может быть применено и к системе с подвижным слоем.

Промышленная применимость

Изобретение может быть с высокой эффективностью использовано в тех случаях, когда необходимо просто и без больших затрат удалить смолы и H2S из газифицированного газа, полученного из твердого топлива, используя при этом природные минералы и обеспечивая достаточно хорошую очистку газифицированного газа.

Реферат

Изобретение относится к технологии газификации твердого топлива. Изобретение касается способа газификации, который разделен на три стадии: газификационный этап пиролиза и газификации (фаза пиролиза и газификации, первый этап) в газификационной печи 10, сжигание угля для получения декарбонизированного активного химического реагента (фаза сжигания угля, второй этап) в печи 20 для сжигания, и очистка газифицированного газа (фаза очистки газифицированного газа, третий этап) в печи 30 очистки газа. Благодаря передаче тепла посредством теплопередающей текучей среды и согласованности химических реакций, проходящих в разных фазах с участием химического реагента, в газификационной печи 10 независимо устанавливается низкая или средняя температура (773-1073 К), требующаяся для газификации и обеспечивающая поглощение СO2, а в печи 30 очистки газа устанавливается высокая температура (1073 К или выше), требующаяся для очистки газа. Изобретение также касается устройства для газификации твердого топлива. Технический результат - в предложенных в настоящем изобретении способе и устройстве функция поглощения СО2 из газа химическим реагентом для ускорения реакции газификации совмещается с функцией катализатора реформинга смол в газифицированном газе, образующихся в ходе реакции газификации, благодаря чему можно получить чистый вырабатываемый газ при высокой эффективности газификации. 2 н. и 8 з.п. ф-лы, 1 табл., 9 ил.

Комментарии