Способ газификации органических веществ и смесей веществ - RU2240341C2

Код документа: RU2240341C2

Чертежи

Описание

Изобретение относится к способу газификации органических веществ и смесей веществ согласно ограничительной части пункта 1.

Из патента US-PS 4568362 [1] известен способ газификации органических веществ и смесей веществ, при котором органические вещества подают в пиролиэный реактор, в котором эти вещества вступают в контакт с теплонесущей средой, за счет чего происходит быстрый пиролиз, при котором указанные вещества превращаются в продукты пиролиза, то есть пиролизный газ со способными к конденсации веществами и твердый углеродсодержащий остаток. Необходимая тепловая энергия для пиролиза образуется за счет сжигания твердого углеродсодержащего остатка. Содержащие смолу пиролизные газы во второй реакционной зоне подвергают реакциям крекинга и реакциям с водяным паром, чтобы получить целевой газ с высокой теплотворной способностью.

При указанном способе как пиролиз, так и сжигание твердого, углеродсодержащего остатка осуществляют в псевдоожиженном слое. В верхней части пиролизный реактор с псевдоожиженным слоем представляет собой реакционную зону для содержащего смолу пиролизного газа. Теплонесущую среду вместе с твердым углеродсодержащим остатком выгружают частично из верхней части пиролизного реактора с псевдоожиженным слоем, а остальную часть - через трубопровод, который расположен у верхней границы псевдоожиженного слоя, и производят сжигание в псевдоожиженном слое. Там твердый углеродсодержащий остаток сгорает и теплонесущая среда нагревается. Нагретую теплонесущую среду и золу выгружают вместе с отходящим газом из зоны сжигания в псевдоожиженном слое и разделяют в расположенном выше пиролизного реактора с псевдоожиженным слоем сепараторе газ-твердое вещество, и подают в реакционную зону пиролизного реактора, из которой он снова попадает в псевдоожиженный слой пиролизного реактора (круговорот теплонесущей среды).

Однако приведение в действие указанного псевдоожиженного слоя требует высоких затрат, и воздействие на реакции пиролизного газа в реакционной зоне едва ли возможно. К тому же в реакционную зону необходимо подавать высоко перегретый водяной пар, что опять-таки предполагает введение воды, подготовленной с высокими затратами.

Из патента DE-PS 19755693 [2] известен способ газификации органических веществ и смесей веществ, при котором органические вещества контактируют с теплонесущей средой в реакторе с движущимся слоем, где происходит быстрый пиролиз, при котором органические вещества превращаются частично в углеродсодержащий твердый остаток и другой частью - в пиролизный газ, состоящий из конденсируемых, летучих и газообразных компонентов.

После этого теплоноситель и пиролизный кокс подают на сжигание, при котором, с одной стороны, сжигают углеродсодержащий остаток и, с другой стороны, нагревают теплонесущую среду, прежде чем ее снова подают на пиролиз.

Содержащий смолу пиролизный газ после добавления реагента - как правило, водяного пара - выводят в косвенный теплообменник, нагревая таким образом вторую реакционную зону, чтобы получить целевой газ с высокой теплотворной способностью, причем косвенное нагревание указанного теплообменника происходит отходящим газом от горения за счет его охлаждения. Золу после сжигания механически отделяют от теплоносителя, охлаждают и удаляют из потока смеси теплоносителя и золы твердого углеродсодержащего остатка.

Однако указанный способ содержит некоторые аспекты, которые делают устройство для проведения указанного способа затратным и дорогим и могут отрицательно влиять как на производство, так и на его доступность: во-первых, теплоноситель в нагретом за счет сжигания состоянии перемещают обратно на пиролиз, то есть при температуре намного выше температуры пиролиза, которая задана в 500-650°С. Благодаря этому необходимо прибегать к особенно материально и механически затратному транспортирующему устройству. Дополнительно необходимо, поскольку нагретый теплоноситель еще смешан с золой, считаться с размягчением последней и связанными с этим проблемами ее спекания. Во-вторых, используемый косвенный теплообменник из-за условий его функционирования - двусторонней температуры 500-1000°С, с одной стороны, восстановительных условий, сильно коррелирующих компоненты как в пиролизном и целевом газе, так и в отходящем газе сгорания - требует весьма затратных материалов и по причине возможного размягчения золы дополнительных затратных, в указанных условиях, очистных систем. Опасность захвата золы теплоносителем также накладывает узкие границы на производство и форму сжигания. Дополнительная трудность состоит в примешивании пара к пиролизным газам: либо пар высоко перегревают с большими затратами, либо получают падение температуры, которая может привести к конденсации смолы и соответствующим проблемам спекания. Наконец, возможны ситуации, при которых не может быть обеспечен определенный переход тепла к снова нагреваемой теплонесущей среде при сжигании. Следует опасаться, что произойдет расслаивание пиролизного кокса и теплоносителя в топке, так что, например, в случае сжигания пиролизного кокса на колосниковой решетке будет сожжен кокс верхнего слоя, в то время как теплонесущая среда за счет проходящего через него топочного воздуха будет еще и охлаждаться.

Задачей изобретения является разработка просто протекающего способа для производства высококачественного, неразбавленного и калорийного целевого газа с незначительными аппаратными затратами, при котором избегают использования псевдоожиженного слоя или теплообменника с двусторонней высокой температурой и при котором переход тепла из зоны сжигания на теплонесущую среду осуществляют совершенно определенным способом.

Указанная задача решается совокупностью признаков пункта 1. В развитие основной идеи по [2] способ состоит из трех просто осуществляемых стадий: быстрый пиролиз; получение целевого газа из пиролизных газов после подмешивания технологического пара путем гомогенных газофазных реакций при подаче тепла; производство тепла, необходимого для пиролиза и газофазных реакций путем сжигания пиролизного кокса, твердого углеродсодержащего остатка. Значительно продуктивнее, однако, представляется идея переносить тепло сгорания определенным образом и принудительно на теплонесущую среду. А именно, подают, как описано в [2], пиролизный кокс и теплонесущую среду в виде смеси в топку с таким расчетом, чтобы, например, на решетке для сжигания смешивались теплонесущая среда и пиролизный кокс так, чтобы во время сжигания теплонесущая среда не только недостаточно нагревалась, но даже еще охлаждалась проходящим снизу через решетку воздухом для горения. Только во вращающейся трубчатой печи или в псевдоожиженном слое возможен определенный и принудительный перенос тепла, так как здесь твердое вещество под шуровочным действием колосника интенсивно перемешивается. Причем, однако, вращающаяся трубчатая печь является очень дорогой топкой с плохим перемешиванием воздуха, в то время как по ранее указанным причинам псевдоожиженный слой не рассматривается.

Поэтому согласно изобретению непосредственно после оставления пиролизного реактора смесь пиролизного кокса и теплонесущей среды разделяют, и пиролизный кокс подают в топку, тогда как теплонесущую среду направляют в зону нагрева, в которой она в виде сыпучей массы пронизывается горячим дымовым газом и таким образом определенно нагревается. Благодаря этому, с одной стороны, достигают разъединения сгорания пиролизного кокса и нагрева теплонесущей среды, с другой стороны, двояко: во-первых, сгорание пиролизного кокса полностью соответствует требованиям этого топлива, что означает, что речь идет снова о каждом типе горения. С другой стороны, зона нагрева теплонесущей среды может быть расположена в любой точке устройства, реализующего способ согласно изобретению, так что вместо принудительного механического транспортирования нагретой до максимальной технологической температуры теплонесущей среды происходит только сравнительно простое транспортирование горячих отходящих газов из топки и транспортирование теплонесущей среды с наинизшей технологической температурой - температуры цокольной зоны - после оставления пиролизного реактора - в зону нагрева.

Согласно изобретению проводят пиролиз органических веществ в реакторе, который при возможно большей аппаратной простоте и устойчивой работе возможно более эффективным образом осуществляет перенос тепла, необходимого для нагрева, сушки и пиролиза. Причем, как правило, для решения указанной задачи речь идет о реакторе с движущимся слоем или о вращающемся барабане. Температура пиролиза при этом предпочтительно лежит в интервале между 500 и 650°С.

Способ разделения пиролизного кокса и теплонесущей среды зависит от свойства теплонесущей среды и может осуществляться различным образом. Механическое разделение может осуществляться, например, двухстадийным просеиванием. При этом благоприятно сказывается, что температура разделяемой среды составляет только около 500-600°С, так что можно использовать доступные материалы.

Разделение путем просеивания в две стадии применяют, если теплонесущая среда состоит из частиц неизменяемой формы в узком спектре величины зерен. При этом теплоноситель отбирают как продукт средней крупности, в то время как пиролизный кокс отбирают как грубый и тонкоизмельченный материал. Пока обе просеянных фракции находятся достаточно близко друг к другу, довольно малая часть пиролизного кокса оказывается в теплонесущей среде, где, как правило, он не мешает. Дополнительная возможность состоит в использовании теплоносителя с магнитными свойствами, возможно стальных шариков. Они могут быть отделены из смеси с помощью магнита. При этом, конечно, отмечено, что магнитное отделение горячей сыпучей массы не может быть осуществлено с обычными коммерчески доступными компонентами. Наконец, согласно изобретению возможна воздушная сепарация, если теплонесущая среда имеет достаточную плотность. В качестве отделяющей текучей среды при этом согласно изобретению используют воздух для горения, однако, по соображениям безопасности предпочтителен частичный поток возвращающихся дымовых газов. В таком случае рекомендуют располагать топку очень близко от стадии разделения. Сжигание должно предпочтительно использовать псевдоожижение или дисперсию топлива в газе-носителе, как, например, циклонный обжиг.

Благодаря разделению теплонесущей среды и пиролизного кокса тип топки является почти несущественным. Однако речь идет о некоторых граничных условиях. Во-первых, при заданной температуре риформинга дымовой газ в конце топки отбирают при температуре, учитывающей потери тепла по пути в зону нагрева, градусность теплопередачи у теплонесущей среды внутри зоны нагрева и градусность теплоносителя при переносе тепла во вторую реакционную зону во время риформинга. Например, если температура риформинга составляет 1000°С, то теплоноситель при поступлении в указанную зону должен быть нагрет до примерно 1050°С. При соответствующем расчете зона нагрева может быть достигнута при 1075°С горячего дымового газа. Чтобы ликвидировать потери на пути от топки до указанной зоны нагрева, отходящий газ при оставлении топки должен быть немного горячее, например 1100°С. С другой стороны, должны выдерживаться определенные условия, обусловленные различными минеральными компонентами пиролизного кокса. Так, хотя не следует исключать в принципе плавление или спекание золы, зола в качестве продукта может потребовать сухого удаления с предотвращением ее размягчения, например, если газифицируют птичий помет, и полученная зола должна быть использована в качестве высокоактивного ценного удобрения. В таких случаях может быть введено, например, постадийное сжигание в режиме ниже стехиометрического, при котором первый производят путем добавки вторичного воздуха полного сгорания и при этом достигают необходимой температуры. Еще следует упомянуть, что в случаях, когда образовавшегося пиролизного кокса недостаточно для выделения технологического тепла, дополнительно может сжигаться целевой газ.

Второе существенное дополнение представляет собой включение второй реакционной зоны в контур теплоносителя. Риформинг происходит в непосредственном контакте с теплонесущей средой после известных реакций с водяным паром, например,

СnНm+nH2O→nСО+(m/2+n)Н2

Благодаря этому вследствие возможного образования сажи и других процессов крекинга теперь допустимо спекание, так как вследствие циркуляции теплонесущей среды теплопередающие поверхности вновь и вновь регенерируются. Следствием включения второй реакционной зоны в контур теплоносителя является значительное увеличение циркуляции теплоносителя.

Способ согласно изобретению предлагает, по меньшей мере, две принципиальные возможности осуществления циркуляции теплоносителя. Соответственно теплоносители могут быть включены во вторую реакционную зону и пиролизный реактор друг за другом или параллельно. Существенное преимущество последовательного включения состоит в конструктивной простоте. Зона нагрева, вторая реакционная зона и пиролизный реактор расположены друг за другом, так что теплонесущая среда под действием силы тяжести движется сверху вниз через устройство. Пиролиз по отношению к устройству, описанному во [2], изменен таким образом, что его следует проводить только с гораздо большим количеством теплонесущей среды, правда при заметно более низкой температуре пиролиза. Например, если теплонесущая среда поступает во вторую реакционную зону при 1050°С с целью риформинга, то покидает ее только при примерно 750°С. При параллельном включении стадия пиролиза по отношению к устройству, описанному во [2], не изменяется. Вследствие разделения горячего потока теплоносителя на пиролизный реактор и вторую реакционную зону и последующего сведения следует рассчитывать на более высокие затраты на аппаратуру. Поэтому параллельное включение предпочтительно в случаях, когда контактирование исходных веществ выгодно при особенно горячей теплонесущей среде.

Наконец, следует производить еще подмешивание технологического пара к пиролизным газам перед риформингом во второй реакционной зоне: этим достигают избытка относительно ожидаемых гомогенных газофазных реакций, так как только так может быть существенно уменьшено возможное образование сажи. Основанием является соблюдение определенной концентрации водяного пара в свежем целевом газе, а именно, например, 20 об.% или более. С другой стороны, предполагают, что регулирование количества добавки технологического пара с концентрацией водяного пара в качестве измеряемой величины должно быть весьма затратным и дорогим. Лучше было бы устанавливать постоянное значение, которое определяют в зависимости от мощности и без всевозможных количественных измерений. Возможность реализации способа согласно изобретению, которая в любом случае должна быть упомянута, состоит в выборе вида перемешивания технологического пара с пиролизным газом. Хотя оно должно самое позднее производиться перед входом во вторую реакционную зону в риформер, оно также может идти вверх против течения в пиролизный реактор и там происходить любым образом внутри пиролизного реактора до его нижнего конца. У нижнего конца пиролизного реактора предполагается выход смеси теплонесущей среды и твердого углеродсодержащего остатка. Благодаря этому, правда, изменяется разделение подачи тепла между пиролизом и риформингом, с многих точек зрения предпочтительна в конечном счете промывка пиролиза паром при подаче пара вблизи выхода твердого вещества из пиролизного реактора: во-первых, таким образом температура пиролизных газов на пути во вторую реакционную зону нигде не понижается, так что не следует рассчитывать на конденсацию. Во-вторых, известно [3], что выход летучих компонентов при пиролизе биомасс может быть повышен путем промывки водяным паром. Это может быть предпочтительным, так как слишком большой выход твердых продуктов пиролиза при потреблении тепла в способе сужает выход целевого газа и связанную с ним степень действия холодного газа. Наконец, в-третьих, за счет этого предотвращена возможная утечка пиролизного газа в направлении стадии разделения теплонесущей среды и пиролизного кокса.

На фиг.1 показано возможное выполнение предмета изобретения. Здесь речь идет о рассмотренном ранее последовательном включении, при котором последовательно сверху вниз расположены зона нагрева, вторая реакционная зона (риформер) и пиролизный реактор. Исходное вещество 101 через транспортирующее устройство 102 и задвижку 103 подают в пиролизный реактор 104. Транспортирующее устройство 102 может быть подающим шнеком, ленточным транспортером или подобным и может быть нагретым, причем низкотемпературное тепло 151 может быть успешно применено путем использования уходящего тепла отходящих газов и целевого газа (см. дальше), а именно для повышения общего коэффициента полезного действия. Мокрый пар 152, если речь идет об открытой системе, отводят в окружающую среду, кроме того, добавляют либо в пиролизный реактор 104, либо в топку 105. Подача в пиролизный реактор 104 имеет то преимущество, что должно подаваться меньше технологического пара. Технически проще, однако, подача в топку 105, так как она производится под легким давлением. Пиролизный реактор 104 предпочтительно выполнен в виде цилиндрической шахты. Наряду с исходным веществом туда попадает также теплонесущая среда из второй реакционной зоны (риформера) 107 через загрузочный узел 106. Последний может быть любой конструкции, однако предпочтительно выполнен в виде шлюзового затвора или регулярно сдвигаемой задвижки и не нуждается в герметичности.

Ниже описан дальнейший путь удаляемых летучих компонентов. Они покидают пиролизный реактор 104 в смеси с поданным технологическим паром 109 через отдельный трубопровод 108 во вторую реакционную зону 107. Принципиально возможен также путь через загрузочный узел 106 и при этом возможен отказ от отдельного трубопровода 108, и именно тогда, когда можно представить, что он выполнен проницаемым таким образом, что газ способен неограниченно проникать в каждый момент времени, тогда как теплонесущая среда может проходить только дозированно или в рамках регулярного открытия задвижки. В то время как именно теплонесущая среда может поступать в пиролизный реактор 104 только дозированно с возможностью полностью прерывать подачу, общее количество пиролизного газа должно иметь возможность постоянно беспрепятственно улетучиваться вместе с подмешанным технологическим паром 109. Благодаря соответствующей форме дна второй реакционной зоны (риформера) 107 поток летучих из пиролиза проходит возможно более длительным путем через находящуюся в риформере сыпучую массу из теплонесущей среды 110. Последняя движется в противотоке к реагирующей при нагревании смеси, дающей целевой газ сверху вниз, и при этом охлаждается. В верхней части риформера 107 может находиться для поддержки процесса превращения катализатор 111 в форме сыпучей массы или, предпочтительно, сотовой структуры. Важно, чтобы катализатор 111 находился в верхнем, горячем конце риформера 107, так как образующийся в этом месте целевой газ еще неочищен и, следовательно, в зависимости от исходного вещества 101 может еще содержать ряд каталитических ядов, как, например, серу; однако многие катализаторы, как, например, на основе никеля, при высокой температуре могут быть нечувствительны и могут быть регенерированы или "свободно сожжены". Это могло бы быть достигнуто в риформере 107 очень просто, например, подмешиванием время от времени незначительного количества воздуха, причем, правда, в это время причинялся бы ущерб качеству продукта. Поток 112 целевого продукта покидает риформер 107 вверх. На этом участке одновременно имеет место наивысшая температура общего потока пиролизного газа и целевого газа, так что во всяком случае следует использовать заметную теплоту потока 112 газа. Это предпочтительно происходит в охлаждаемом котле 113. По меньшей мере часть производимого там технологического пара 109 может затем возвращаться обратно. После использования отходящего тепла сырой целевой газ поступает на стадию 114 очистки и кондиционирования, способ действия которой приспособлен к последующим целям использования целевых газов и сам по себе известен. На стадии 114 очистки одновременно происходит кондиционирование, как правило, путем охлаждения водного конденсата, содержащего целевой газ. Подачу давления в пиролизный реактор 104 - предпочтительно при слегка избыточном давлении - так же как и транспортировку целевого газа и его предшественника осуществляют вентилятором 115. После вентилятора 115 очищенный поток 116 целевого продукта покидает устройство. В случае необходимости кондиционированный поток 153 конденсированного газа может подаваться в котел-утилизатор 113 в качестве питающей воды или испаряться в топке 105, так что в принципе возможно проведение общего процесса без сточных вод. Возможность подачи конденсата в топку состоит в том, что конденсат далее подают на рассматриваемую ниже стадию 121 разделения и испаряют путем охлаждения теплоносителя или углеродсодержащего остатка и подают мокрый пар в топку. Если заметная теплота весьма необходима дальше и, в случае необходимости, пар отводят для внешнего употребления (которым считают внешнее или, в случае необходимости, внутреннее кондиционирование исходных веществ на транспортирующем устройстве 102), то считают возможным однократное введение свежей воды 154 в качестве питающей воды, в то время как конденсат 153 возможно полно утилизируют или "сжигают".

В дальнейшем следует проследить путь теплонесущей среды и пиролизного кокса. Смесь теплонесущей среды и пиролизного кокса через загрузочный узел и транспортирующее устройство 120 поступает на стадию 121 разделения. Ее принцип действия - механический: путем просеивания или сортировки, или магнитный - был уже описан выше. После этого отделенный поток 122 пиролизного кокса - лучше всего немедленно - поступает в топку 105. Там его с помощью воздуха 155 для горения сжигают в горячий отходящий газ, который через трубопровод 123 для горячих газов транспортируют в зону 117 нагрева теплонесущей среды (предварительный нагрев). Возможности избегать золообразования путем создания избытка воздуха или возврата дымовых газов, а также разделения температуры в горючем материале и температуры дымовых газов на стадии сжигания, несмотря на требуемую температуру дымовых газов, предполагаются известными и поэтому дополнительно не обсуждаются. Следует упомянуть еще поток 156 золы/шлаков, который выходит из топки наружу и на этом пути в случае необходимости охлаждается.

Теплонесущую среду с помощью транспортирующего устройства 124 подают непосредственно на подогрев 117. Транспортирующее устройство должно быть приспособлено для щадящего транспортирования механическим способом горячих материалов с минимизацией потерь тепла. В первую очередь при этом следует подумать об использовании элеватора, цепного транспортера или ковшевого подъемника.

В предлагаемом варианте реализации изобретения подогреватель 117 расположен непосредственно выше риформера 107 и отделен от его газовой части задвижкой 118. Последняя должна быть как можно более герметичной, чтобы не происходило перемешивания дымового газа и целевого газа. В отношении конструкции задвижки 118 не существует особых требований. Аналогично риформеру 107 отходящий газ проходит через подогреватель снизу вверх противотоком к теплонесущей среде. Последняя поступает при основной температуре процесса примерно 500°С вверх в подогреватель 117. Указанная температура у основания получается из конечной температуры пиролиза за вычетом понижения температуры за счет потерь тепла. Если подогреватель 117 (аналогично относящемуся к риформеру 107) выполнен достаточно большим, то транспортер 124, также как и задвижка 118, и загрузочный узел 106, могут работать почти непрерывно.

Отходящий газ покидает подогреватель 117 с температурой, немного выше основной температуры. Как правило, количество отходящего газа заметно больше, чем целевого газа. Следовательно, здесь настоятельно требуется необходимость отвода тепла отходящих газов после оставления подогревателя. Это происходит предпочтительно путем подогрева воздуха для горения в подогревателе воздуха (LUVO) 125, так как этим путем возвращаемое тепло после сжигания снова поступает в распоряжение для эксергического применения для основной температуры около 500°С. Этот способ переноса тепла путем производства пара не может быть использован или связан с несоразмерно большими затратами. После LUVO 125 в зависимости от исходного вещества и действительных ограничений эмиссии расположены конфигурирующие и известные по их способу действия стадия 126 очистки и воздуходувка 127 с принудительной тягой. Очищенный отходящий газ 157, как правило, выпускают в окружающую среду, причем частичный поток 158 в топку 105 может быть возвращен обратно с целью лучшего температурного режима.

На фиг.2 упрощенно показана основа технического устройства для реализации способа, в котором параллельно включены теплоносители от второй реакционной зоны (риформера) и пиролизного реактора. Путь исходного вещества 201 через пиролизный реактор 202 и стадию разделения 203 к топке 204 (воздух для горения 251) остается в основном таким же. Правда, здесь риформер 205 находится рядом с пиролизным реактором примерно на той же высоте, и представляющий собой зону нагрева подогреватель 206 выше пиролизного реактора 202 и риформера 205. Из подогревателя 206 в данном случае через две указанных загрузочных воронки и расположенные независимо друг от друга дозирующие задвижки 207 и 208 подают максимально нагретую теплонесущую среду в риформер 205 и пиролизный реактор 202. Покидающая риформер 205 теплонесущая среда не проходит через стадию разделения 203. Проходящую через пиролизный реактор 202 и отделенную на стадии разделения 203 от пиролизного кокса теплонесущую среду и проходящую через риформер теплонесущую среду 205 вместе направляют транспортирующим устройством 209 в подогреватель 206. Относительно потока сырого целевого газа 210 и потока отходящих газов 211 после подогревателя 206 затем все включено последовательно, как показано на фиг.1, так что в этом месте осуществление параллельного переключения может быть прервано.

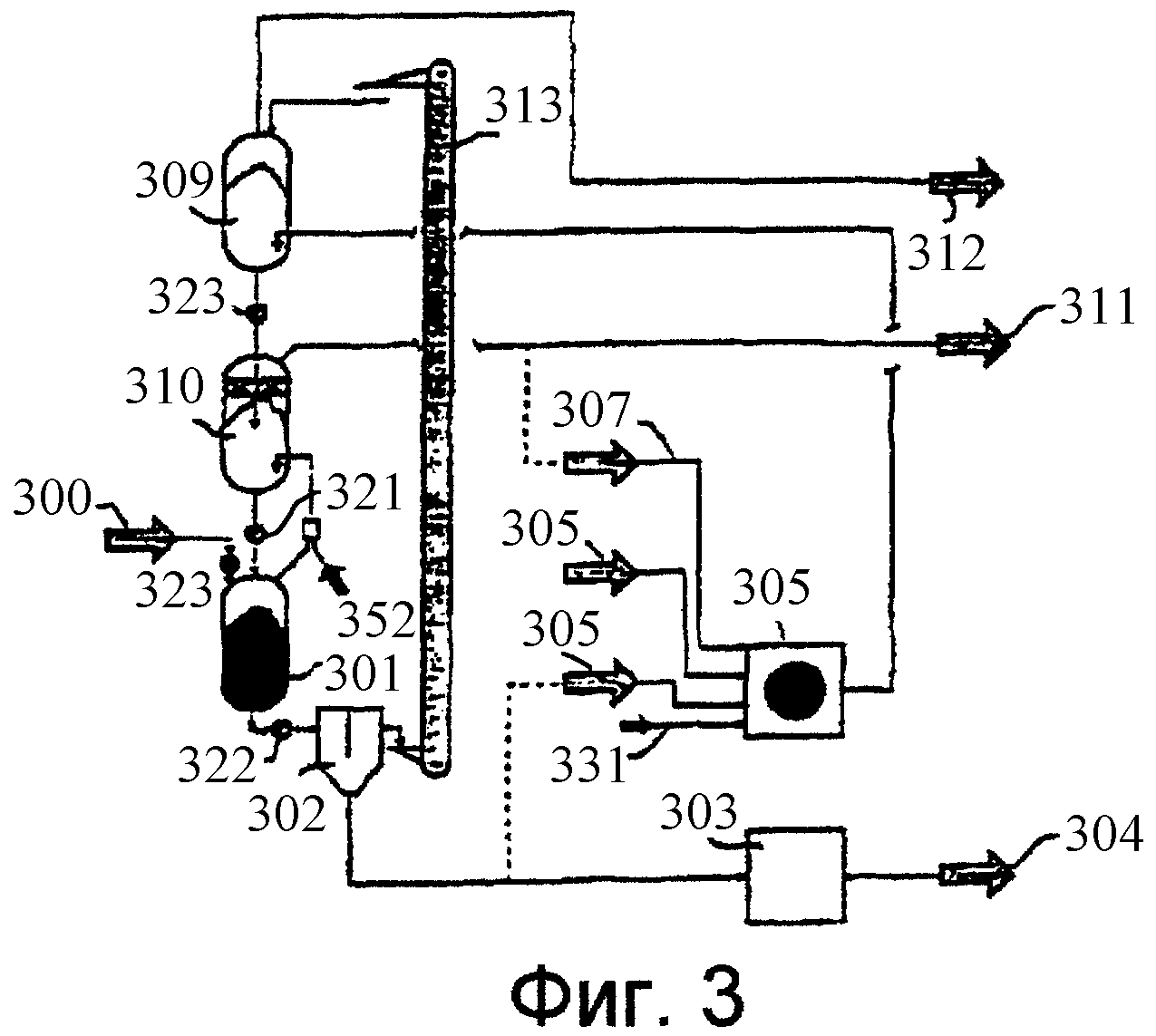

На фиг.3 сильно упрощенно показан специальный случай проведения предложенного способа на примере показанного на фиг.1 последовательного включения, причем указанный случай проведения функционирует соответствующим образом при параллельном переключении, показанном на фиг.2. При этом исходное вещество 300, как показано, подают в пиролизный реактор 301 и пропускают его с образованием пиролизного кокса. Последний отделяют на стадии разделения 302 от теплонесущей среды и через стадию 303 охлаждения и кондиционирования выводят из процесса в виде пригодного к реализации кокса 304 и далее используют любым способом. Стадия 303 здесь может быть, например, находящейся под вакуумом сменной емкостью, а также устройством для сухого гашения кокса. В топке 305 сжигают, по меньшей мере, одно из следующих горючих веществ с целью нагревания теплоносителя: постороннее горючее 306, или частичный поток целевого газа 307, или частичный поток пиролизного кокса 308. Но горючее 306 может также быть частичным потоком исходного вещества 300, поскольку он может быть сожжен. В частности, это имеет значение для пуска устройства предложенного способа. Впрочем речь идет о множестве газообразных, жидких или твердых горючих веществ: например, если целевой газ необходим в качестве восстановителя в процессе переработки, то в качестве горючего 306 могут быть использованы доменный газ или какой-нибудь низкокалорийный газ. В показанном на фиг.3 случае местоположение топки 305 не обязательно находится в непосредственной близости от стадии разделения 302, а может быть в непосредственной близости от зоны нагрева 309. Риформера 310 это не затрагивает, также как и качество целевого газа 311 и дальнейшую обработку отходящего газа 312. Далее на фиг.3 показано: транспортировочное устройство для теплонесущей среды 313, загрузочный узел для исходного вещества 320, задвижка между риформером и пиролизным реактором 321, разгрузочная воронка для пиролизного реактора 322, задвижка между зоной нагрева и риформером 323, поток воздуха для горения 351, а также поток технологического пара 352.

Пример выполнения изобретения

В устройстве согласно фиг.1 газифицируют 200 кг/ч (afro) древесины, то есть 286 кг/ч сухой (на воздухе) древесины с 30% влаги. Древесина содержит 2% золы (безводной) и состоит в основном из 50% углерода, 6% водорода, 42% кислорода и 1,9% азота, рассчитанных без учета воды и золы. Низшая теплотворная способность в безводном состоянии составляет 18,0 Мдж/кг. Следовательно, термическая производительность газификации составляет 1000 кВт. Пиролиз проводят при 550°С, а риформинг - с водяным паром при 950°С. Рабочее давление равно атмосферному давлению.

В качестве теплонесущей среды используют стальные шарики с величиной зерен около 10 мм. Теплонесущую среду сначала нагревают от 500 до 950°С. Вследствие требуемого теплового эффекта 251 кВт для пиролиза и риформинга, а также компенсирования потерь тепла циркулирующее количество теплонесущей среды составляет 4300 кг/ч, то есть 21,5-кратное от поступления древесины. Пиролизный реактор представляет собой обмурованную шахту с цилиндрической высотой в свету 1,3 м и диаметром в свету 0,9 м, так что время превращения пиролизуемого движущегося слоя составляет 0,5 часа.

При пиролизе древесина превращается таким образом, что 20 мас.% сухого вещества древесины остается в виде пиролизного кокса, то есть 42 кг/ч. Он содержит 9,5% золы и в расчете на безводную и беззольную основу 92,2% углерода, 2,6% водорода и 5,2% кислорода. Теплотворная способность составляет 29,1 МДж/кг. Риформинг протекает при 950°С в сыпучей массе теплоносителя 0,9 м цилиндрической высоты в свету и 0,7 м диаметра в свету, так что время превращения газа составляет 0,5 сек. В результате получают следующий целевой газ:

Теплотворная способность 9,10 Мдж/кг, сухого

Водород 59,7 об.% сух.

Монооксид углерода 17,0 об.% сух.

Метан 1,4 об.% сух.

Диоксид углерода 21,9 об.% сух.

Водяной пар 24,8 об.%

Количество 402 нм3 /ч

Хим. поток энтальпии 765 кВт

Поток энтальпии пиролизного кокса в топке составляет 341 кВт. При этом теплоту для риформинга, пиролиза, испарения воды производят из охлаждения целевого газа и возмещения потерь тепла, и необходимый для сжигания в топке воздух нагревают до 350°С. Коэффициент полезного действия составляет 80,1%, потери отходящего газа составляют, следовательно 68 кВт. Заметная теплота целевого газа составляет 168 кВт, причем может быть произведено около 145 кг/ч насыщенного пара с низким давлением, из которых в качестве технологического пара в риформинге необходимо 50 кг/ч, в то время как остаток может быть использован иначе.

[1] US-PS 4568362

[2] DE-PS 1755693

[3] M.Stenseng, A.Jensen, K.Dam-Johansen, M.Gronil: Experimental investigation and Kinetic Modelling of Biomass Pyrolysis. Proc. 2ndOile Lindstroem Symposium, Stockholm 8-11 June 1999; 97-104.

Список обозначений:

101 - исходное вещество

102 - транспортирующее устройство для исходного вещества

103 - задвижка

104 - пиролизный реактор

105 - топка

106 - загрузочный узел

107 - вторая реакционная зона (риформер)

108 - отдельный трубопровод для летучих компонентов

109 - подаваемый технологический пар

110 - теплонесущая среда

111 - катализатор

112 - поток целевого газа

113 - котел-утилизатор

114 - стадия очистки и кондиционирования

115 - вентилятор

116 - очищенный поток целевого газа

117 - зона нагрева (подогрева)

118 - задвижка

120 - задвижка и транспортирующее устройство

121 - стадия разделения

122 - поток пиролизного кокса

123 - трубопровод горячего газа

124 - транспортирующее устройство

125 - подогреватель воздуха (LUVO)

126 - стадия очистки

127 - вытяжная воздуходувка

151 - низкотемпературное тепло

152 - мокрый пар

153 - поток конденсата

154 - свежая вода

155 - воздух для горения

156 - поток золы/шлака

157 - очищенный отходящий газ

158 - частичный поток очищенного отходящего газа

201 - исходное вещество

202 - пиролизный реактор

203 - стадия разделения

204 - топка

205 - риформер

206 - подогреватель

207 - дозирующая задвижка

208 - дозирующая задвижка

209 - транспортирующее устройство

210 - поток сырого целевого газа

211 - поток отходящего газа

251 - воздух для горения

300 - исходное вещество

301 - пиролизный реактор

302 - стадия разделения

303 - стадия охлаждения и кондиционирования

304 - пригодный к применению кокс

305 - топка

306 - постороннее горючее

307 - целевой газ

308 - частичный поток пиролизного кокса

309 - зона нагрева (подогрев)

310 - риформер

311 - целевой газ

312 - отходящий газ

313 - транспортирующее устройство для теплонесущей среды

320 - загрузочная воронка для исходного вещества

321 - задвижка между риформером и пиролизным реактором

322 - разгрузочная воронка для пиролизного реактора

323 - задвижка между зоной нагрева и риформером

351 - поток воздуха для горения

352 - поток технологического пара

Реферат

Изобретение относится к способу газификации органических веществ. Способ заключается в том, что целевой газ с высокой теплотворной способностью получают из органических веществ или смеси веществ путём циркуляции в контуре теплонесущей среды через зону нагрева, реакционную зону, зону пиролиза и зону разделения, после чего возвращается в зону нагрева. Органические вещества или смесь веществ расщепляются в зоне пиролиза путем контактирования с нагретой теплонесущей средой на твердый углеродсодержащий остаток и пиролизный газ в качестве летучей фазы. После прохождения зоны пиролиза твердый углеродсодержащий остаток на стадии разделения отделяют от теплонесущей среды. Пиролизный газ смешивают с водяным паром в зоне пиролиза, собранный твердый углеродсодержащий остаток подают в специальную топку и там сжигают. Горячие отходящие газы из указанной топки пропускают в находящуюся в зоне нагрева сыпучую массу теплонесущей среды, причем большую часть заметного тепла определенным образом передают теплонесущей среде. Способ позволяет получить высококачественный, неразбавленный и высококалорийный газ с незначительными затратами. 14 з.п.ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки отходов, содержащих углеводороды

Способ проведения эндотермических реакций и устройство для его осуществления

Комментарии