Способ и установка для улучшения характеристик текучести сырой нефти - RU2418841C2

Код документа: RU2418841C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к новому способу и установке для улучшения характеристик текучести сырой нефти.

Уровень техники

При бурении с целью добычи нефти в отдаленных местах значительные расходы обусловлены транспортировкой сырой нефти от скважины до приемного устройства. Одной из трудностей при транспортировке сырой нефти является то, что некоторые нефти могут содержать значительное количество твердого парафина, который имеет очень высокую температуру кипения. Температуру, при которой твердый парафин загустевает, называют температурой застывания. Температуру, при которой твердый парафин затвердевает, называют температурой помутнения. В тех случаях, когда температура помутнения или температура застывания парафинистой сырой нефти выше комнатной температуры, вероятность затвердевания и отложения твердого парафина является серьезной угрозой для непрерывного транспортирования сырой нефти. Очистка трубопровода, который оказался забитым твердым парафином или застывшим сырьем, является очень дорогой и отнимает много времени.

Другим техническим условием для прокачиваемости трубопровода является вязкость нефти. Вязкость нефти пропорциональна нагрузке, которая необходима для прокачки нефти. Следовательно, каждый трубопровод имеет технические условия на вязкость, плотность в градусах API и температуру застывания. Например, для транспортирования через Энбриджскую трубопроводную систему в Канаде и США техническим условием на вязкость является 350 сСт при температуре эксплуатации трубопровода, которая меняется в зависимости от времени года.

Еще одним техническим условием для прокачиваемости трубопровода является гравитационный индекс API (Американский нефтяной институт). Сырую нефть часто описывают с использованием выражений «легкая» или «тяжелая» в соответствии с гравитационным индексом. Высокое значение означает «легкое» сырье, а низкое значение означает «тяжелое» сырье.

Битум является вязким продуктом, который может оказаться затруднительным транспортировать в трубопроводе. Природный битум представляет собой природный асфальт (битуминозные пески, нефтеносные пески) и был определен как порода, содержащая углеводороды более вязкие чем 10000 сП. Например, битум из Холодного озера в Канаде имеет 10°API и требует повышения технических условий на трубопроводе, обычно не ниже 18°API. Битум часто содержит большое количество никеля, ванадия и углерода Конрадсона, а также много других загрязнителей, и по этой причине он может оказаться неподходящим в качестве прямого сырья для установки крекинга с псевдоожиженным слоем катализатора (КПС).

Для нефтепереработчиков является желательным нефтепродукт с хорошими характеристиками текучести, такими как низкая температура застывания, высокая плотность в градусах API и низкая вязкость.

Для работы с медленно текущей в трубопроводах сырой нефтью были разработаны несколько способов. В одном из способов температуры застывания парафинистых нефтей были улучшены путем удаления части твердого парафина экстракцией растворителями при низких температурах. Однако это требует значительных расходов на регенерацию растворителя, удаление твердого парафина и охлаждение до достаточно низких температур.

В другом способе парафинистую сырую нефть разбавляют внешним источником более легких фракций углеводородов. Однако в этом способе для транспортировки относительно дешевого продукта используется относительно большое количество дорогостоящих углеводородных растворителей. Кроме того, в отдаленных местах трудно получить большие количества более легких углеводородов.

Еще один способ улучшения текучести сырой нефти включает в себя термический крекинг сырой нефти с целью уменьшения или удаления молекул твердого парафина путем превращения их в более легкие углеводороды. Для инициирования термического крекинга к молекулам твердого парафина подводится достаточный объем тепла. Однако термический крекинг сырой нефти может не понизить температуру застывания или вязкость сырых нефтей в достаточной степени для того, чтобы получить желаемый материал для смешивания с сырьем с целью транспортирования через трубопровод. Термообработка типа висбрекинга может создать проблему стабильности, заключающуюся в выпадении в трубопроводе асфальтенового осадка.

КПС является каталитическим процессом превращения тяжелых углеводородов в более легкие углеводороды в результате контакта тяжелых углеводородов в псевдоожиженной зоне реакции с катализатором, состоящим из тонко измельченного зернистого материала. На большей части КПС-установок в настоящее время используется цеолитсодержащий катализатор, обладающий высокой активностью и селективностью. По мере прохождения реакции крекинга на катализаторе отлагаются значительные количества высокоуглеродистого материала, называемого коксом, в результате чего образуется отработанный катализатор. При высокотемпературной регенерации отработанного катализатора происходит выгорание кокса. Регенерированный катализатор после этого охлаждают и возвращают в зону реакции. Отработанный катализатор непрерывно удаляется из зоны реакции и заменяется катализатором из зоны регенерации, который в существенной степени освобожден от углерода. Для поддержания протекания процесса КПС-реакция и регенерация должны непрерывно обеспечиваться электроэнергией. В отдаленных районах внешние источники энергии могут оказаться труднодоступными и очень дорогими.

На отдаленных нефтепромыслах должна быть поэтому желательной система добычи и транспортирования сырой нефти без необходимости во внешнем источнике тока при непрерывном получении желаемого продукта, который может транспортироваться через трубопровод.

Раскрытие изобретения

Один из аспектов изобретения касается способа улучшения характеристик текучести нефтепродукта путем крекинга первого сырьевого потока и смешения по крайней мере части первого сырьевого потока со вторым сырьевым потоком. Этот аспект включает в себя переработку первого сырьевого потока, которая может включать в себя крекинг первого сырьевого потока со свежим катализатором, в результате чего образуются крекированный поток и отработанный катализатор. Крекированный поток может быть отделен от отработанного катализатора. Отработанный катализатор может быть регенерирован с образованием свежего катализатора, который может быть затем возвращен в процесс. По крайней мере часть крекированного потока может быть смешана со вторым сырьевым потоком. Первый сырьевой поток перед крекингом может быть подвергнут отпарке. В другом аспекте первый сырьевой поток обладает по меньшей мере одним из следующих свойств: плотность в градусах API ниже 18, вязкость выше 10000 сСт при 38°С и температура застывания выше 20°С. В еще одном аспекте отношение части крекированного потока ко второму потоку сырья подбирают таким, чтобы иметь по меньшей мере одно из следующих свойств: плотность в градусах API не ниже 18, вязкость не выше 10000 сСт (38°С) и температура застывания не выше 20°С.

Преимуществом этого способа в случае его применения является то, что крекированный поток может быть разделен на кубовый остаток, легкий рецикловый газойль и лигроин и при этом легкий рецикловый газойль может быть смешан со вторым сырьевым потоком. Лигроин может быть подвергнут дебутанизации с образованием сжиженного нефтяного газа и бензина, причем оба этих продукта могут быть смешаны со вторым сырьевым потоком. Кубовый остаток, легкий рецикловый газойль, сжиженный нефтяной газ и бензин могут каждый иметь соответствующую пропорцию и на стадии смешения каждую из этих соответствующих пропорций можно подбирать таким образом, чтобы иметь плотность в градусах API равной по меньшей мере 18.

В еще одном аспекте изобретения при регенерации катализатора может образовываться дымовой газ, который можно сжигать в котле с целью получения водяного пара. Пар может быть перегретым. На стадии регенерации кокс на отработанном катализаторе частично сгорает с образованием регенерационного дымового газа с отношением СО/СО2 от 0,6:1 до 1:1.

В еще одном аспекте смесь части крекированного потока со вторым сырьевым потоком транспортируют через трубопровод на расстояние более 20 миль от места смешения до перерабатывающей установки.

В еще одном аспекте изобретения первый сырьевой поток может содержать битум и процесс перед стадией крекинга может включать деасфальтизацию битума растворителем. На стадии деасфальтизации может образовываться смола, которая может сжигаться в котле для получения водяного пара.

В еще одном аспекте изобретения установка для снижения температуры застывания может включать в себя загруженный свежим катализатором стояк, имеющий днище и крышу, куда по трубопроводу для сырья через днище подается первый сырьевой поток, а через вывод с крыши выводятся отработанный катализатор и испаренный крекированный поток. Вывод может сообщаться по потоку с емкостью, в которой находится циклон, для приема и отделения испаренного крекированного потока от отработанного катализатора. С этой емкостью может сообщаться по потоку регенератор для приема и регенерации отработанного катализатора с образованием свежего катализатора. Между стояком и регенератором может быть подсоединена напорная труба для загрузки стояка свежим катализатором. Емкость может сообщаться по потоку с фракционирующей колонной для приема испаренного крекированного потока, где он будут фракционироваться на легкие фракции, лигроин, легкое рецикловое масло и кубовый остаток, а линии, сообщающиеся по потоку с фракционирующей колонной, могут подавать по крайней мере часть лигроина и по крайней мере часть легкого рециклового масла во второй сырьевой поток. Кроме того, питающая линия от фракционирующей колонны сообщается по потоку со стояком.

Краткое описание нескольких видов на чертежах

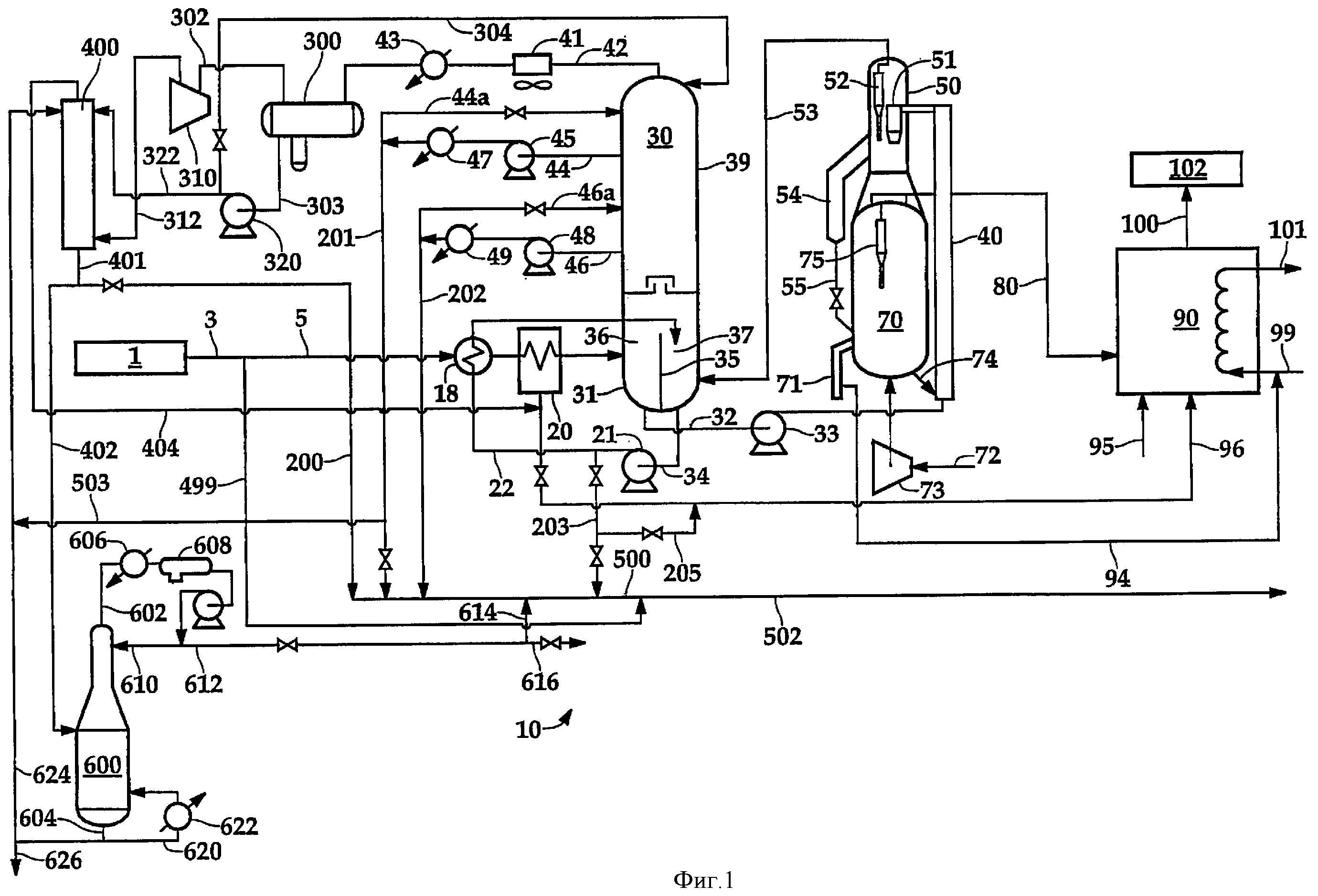

Фиг.1 - технологическая схема, показывающая общий вид процесса и установки.

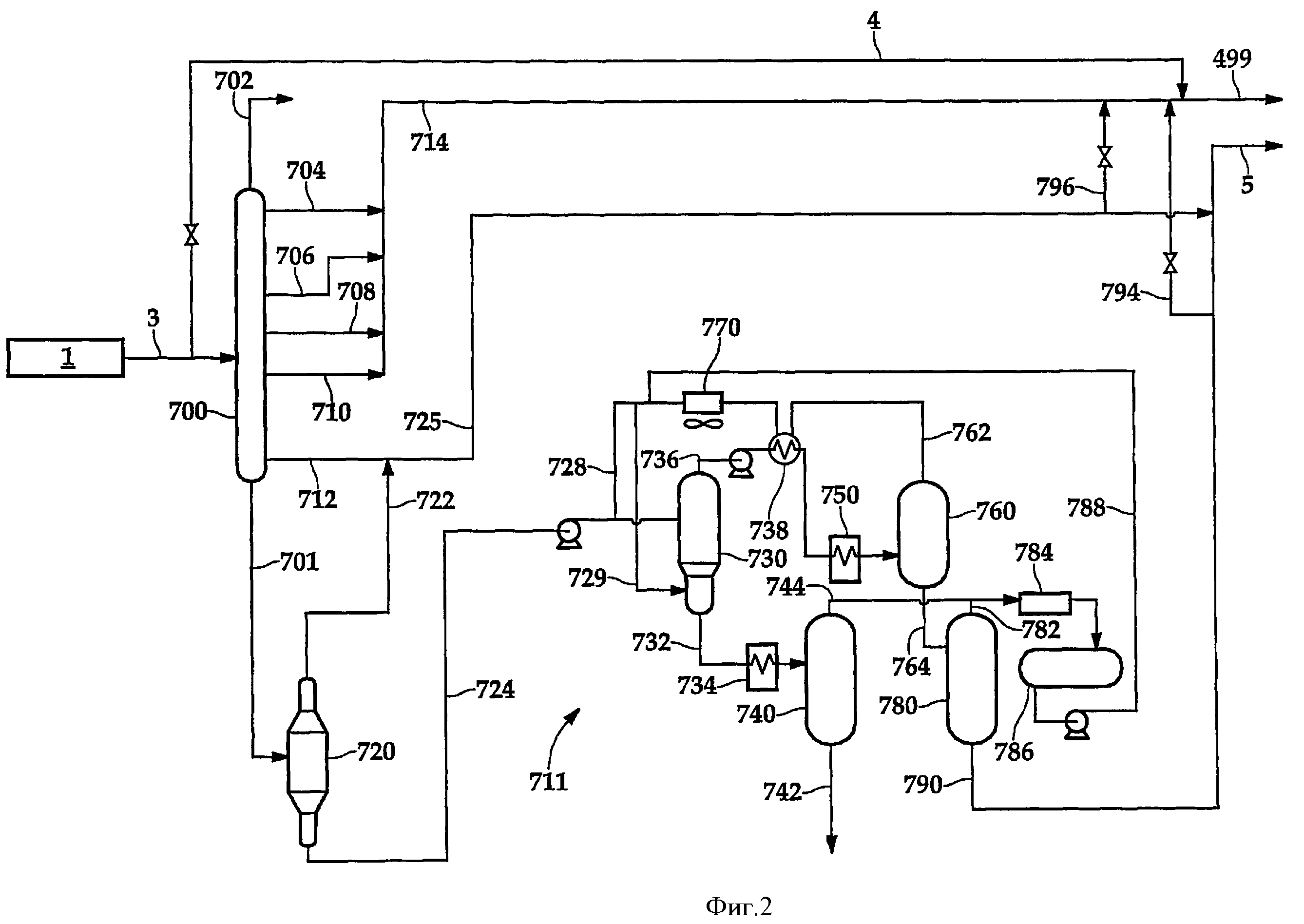

Фиг.2 - технологическая схема перерабатывающего битум комплекса.

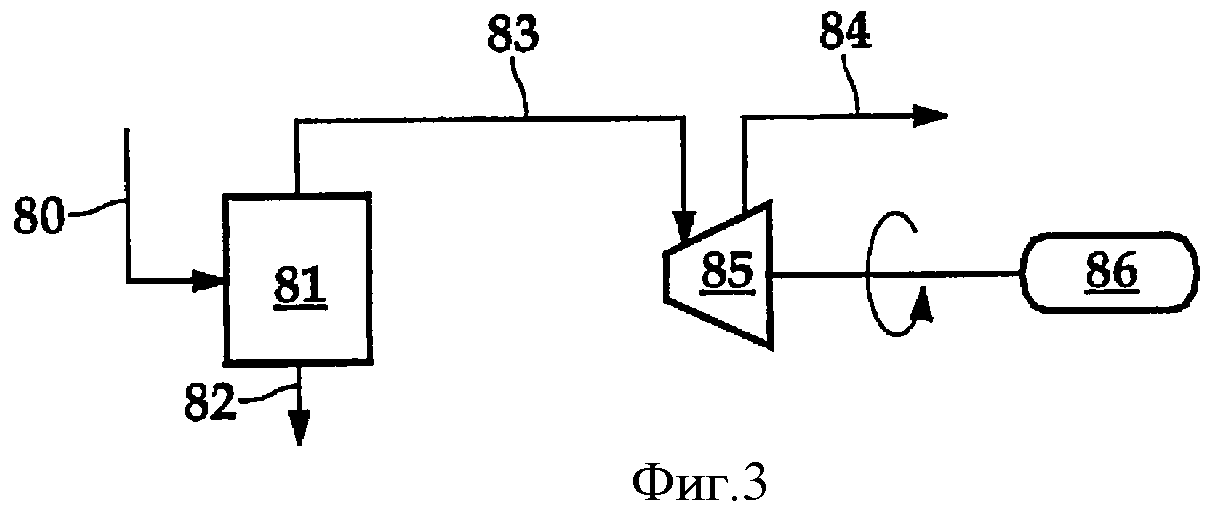

Фиг.3 - технологическая схема рекуперирующей энергию установки.

Детальное описание изобретения

Настоящее изобретение может улучшить характеристики текучести сырой нефти. Согласно способу из части сырой нефти может производиться дистиллятный нефтепродукт с использованием модульных компонентов. Сырая нефть может включать в себя сырье для каталитического крекинга с использованием каталитического крекинга с псевдоожиженным слоем катализатора (КПС), а продукт может смешиваться с необработанной сырой нефтью с образованием смеси обработанного и необработанного сырья для улучшения характеристик текучести сырья путем понижения температуры застывания сырья, повышения API-плотности и/или понижения вязкости для облегчения транспортирования смешанного продукта по трубопроводу до отдаленного места с целью его дальнейшей переработки.

Для переработки остаточного углерода Конрадсона и загрязненного металлами сырья, такого как остатки атмосферной перегонки или смеси остатка вакуумной перегонки и газойлей, может быть использован каталитический крекинг остатков с псевдоожиженным слоем катализатора (RKПC). В зависимости от уровней углеродного остатка и никелевых и ванадиевых загрязнителей, сырье этого типа перед его подачей на установку RKПC может быть подвергнуто гидроочистке и деасфальтизации. Гидроочистка и деасфальтизация сырья понижают уровни углеродного остатка и металлов в сырье, снижая при этом как тенденцию сырья к коксообразованию, так и дезактивацию катализатора.

Настоящее изобретение имеет высокоинтегрированную технологическую схему, которая сводит к минимуму количество необходимого оборудования и может быть максимально автономной. Любой избыток энергии в комплексе может быть использован для генерирования водяного пара, который может направляться на нефтепромысел для нагнетания пара в пласт. Потребности в энергии комплекса могут высокоэффективно удовлетворяться путем использования пара из СО-бойлера (котла для дожигания СО в нефтепродуктах), работающего при высоком давлении с перегревом, или с помощью рекуперирующего энергию детандера на линии дымового газа от регенератора катализатора. Такой комплекс должен иметь избыток электроэнергии и рекуперированного водяного пара, так как выход кокса очень высок по сравнению с выходом кокса при стандартной реакции КПС. Предполагается, что производство энергии для работы комплекса с помощью технологического газа или высококачественного водяного пара, генерируемого с помощью СО-бойлера, плюс рекуперация водяного пара будет иметь на нефтепромысле синергетический эффект, поскольку для способов усиленной добычи нефти требуется насыщенный пар среднего давления, который на нефтеперерабатывающем предприятии обычно имеется в избытке. Для нефтепромысла требуется также электрическая энергия для работы насосов, выкачивающих сырье из земных недр.

Сырая нефть из источника может целиком или частично состоять из сырья для переработки с помощью КПС. Сырье, обрабатываемое с помощью настоящего изобретения, может быть содержащей тяжелые углеводороды тяжелой нефтью или битумом. Битум может целиком состоять из смол и асфальтенов, которые представляют собой сложные многоядерные углеводороды, увеличивающие вязкость сырой нефти и повышающие температуру застывания. Сырьем может быть обычная сырая нефть, кубовые продукты атмосферной колонны, кубовые продукты вакуумной колонны, угольная нефть, остаточные нефтепродукты, битуминозные пески, сланцевое масло и асфальтовые фракции.

Сырая нефть обычно обладает очень высокой вязкостью, имея плотность в градусах API от 8 до 13 и, как правило, ниже 18, и/или температуру застывания от 20 до 50°С. Вязкость сырой нефти может составлять от 10000 до 15000 сСт при 40°С. Сырую нефть можно охарактеризовать как углеводородный поток, обладающий по меньшей мере одним свойством из следующего ряда: температура застывания выше 20°С, вязкость выше 10000 сСт и API плотность, как правило, выше 18.

Перерабатывающая установка

Обратимся к фиг.1. Установка 10 подает сырую нефть от нефтепромысловой площадки 1 по линии 3. Поток сырой нефти в линии 3 обычно подвергают нагреву и отделению нефти от водной фазы с целью обезвоживания потока сырой нефти в линии 3. Поток сырой нефти в линии 3 разделяют на две части. Один сырьевой поток направляют по линии 5 для переработки, а другой сырьевой поток направляют по линии 499 в обход переработки на линии 5. Сырая нефть может подаваться к пламенному нагревателю 20, где сырая нефть может быть подогрета. В некоторых случаях сырая нефть может также нагреваться в теплообменнике 18 путем непрямого теплообмена с кубовым остатком, рециркулирующим по линии 22. После выхода из нагревателя 20 нагретая сырая нефть может вводиться в нижнюю часть 31 фракционирующей колонны 30. В некоторых процессах КПС сырую нефть направляют не к фракционирующей колонне 30, а непосредственно к стояку 40 для осуществления каталитического крекинга.

Извлечение остатков, или кубовых фракций, включает в себя испарение или фракционную перегонку сырой нефти с минимальными или нулевыми химическими изменениями в сырой нефти. Процесс фракционирования может дать сырье, более подходящее для КПС переработки. Избирательное испарение сырой нефти происходит в условиях отсутствия крекинга без какого-либо понижения вязкости компонентов сырья. Легкие углеводороды (углеводороды, кипящие ниже 371°С, предпочтительно углеводороды, кипящие ниже 357°С, и, наиболее предпочтительно, углеводороды, кипящие ниже 343°С) моментально испаряются из сырой нефти в зоне 36 для сырья. Легкие углеводороды, как правило, не подвергают каталитическому крекингу. Таким образом, зона для сырья служит в качестве отгонного устройства, в котором от сырья отгоняются легкие углеводороды.

В зависимости от количества легких фракций, бензина, газойлей и остатков сырье может направляться непосредственно в стояк 40 без стадии фракционирования. Прямая подача должна быть целесообразной, если количество углеводородов, выкипающих ниже 343°С, относительно низко, и их отделение, следовательно, не является обязательным. Кубовый остаток фракционирующей колонны 30 в зоне 36 для сырья отводится по линии 32 для сырья КПС и направляется с помощью насоса 33 к днищу стояка 40.

Поступление сырья к установке 10 может составлять от 50000 до 200000 баррелей в сутки, преимущественно составлять от 75000 до 150000 баррелей в сутки и, наиболее предпочтительно, 100000 баррелей в сутки, хотя поступление сырья может и выходить за эти пределы. Поступление сырья в процесс КПС может составлять от 10 до 60 об.% от сложной загрузки в линии 3 от нефтепромысла 1, причем более низкие поступления более предпочтительны, чем более высокие поступления, если только для балансов полезности не потребуются более высокие поступления сырья. Сырье в линии 32 вступает в контакт с катализатором в стояке 40 и крекируется до легких углеводородных продуктов, которые выводятся из стояка 40. Катализатор становится отработанным по мере нарастания на поверхности катализатора углеродного остатка. Отработанный катализатор и продукты транспортируются с крыши стояка 40 в реакторный аппарат 50, возможно через предварительный сепаратор 51 для отделения паров продукта от отработанного катализатора. Одна или более ступеней циклонов 52 отделяют затем отработанный катализатор от продуктов, заставляя смесь катализатора и газообразных продуктов завихряться, в результате чего более тяжелый отработанный катализатор перемещается вниз, а более легкие газообразные продукты перемещаются вверх.

Приблизительно оцененные рабочие условия включают нагрев сырья для каталитического крекинга от 149 до 260°С, преимущественно от 177 до 232°С и, более предпочтительно, при 204°С. Температура в реакторном аппарате 50 может составлять от 454 до 593°С, преимущественно от 482 до 586°С и, более предпочтительно, от 510 до 538°С. Установка 10 может регенерировать катализатор при температуре от 593 до 896°С, преимущественно от 649 до 760°С и, более предпочтительно, от 660 до 732°С. Конверсия в процессе КПС может составлять от 60 до 80 об.% в бензин и более легкие продукты, преимущественно от 65 до 75 об.% в бензин и более легкие продукты и, более предпочтительно, 70 об.% в бензин и более легкие продукты.

Возвращаясь к фиг.1, отметим, что парообразные продукты выходят с верха реакторного аппарата 50 и могут направляться по линии 53 к зоне 37 продуктов в нижней части 31 фракционирующей колонны 30. Тепло от паров продуктов может поглощаться внутри фракционирующей колонны 30 так, чтобы перегретые пары охлаждались, и происходило отделение первичного продукта. Источником тепла, необходимого для разделения продуктов во фракционирующей колонне 30, в основном является поток крекированного продукта. Таким образом, в том случае, когда сырье непосредственно направляется к стояку 40, на фракционирующую колонну не подается никакого дополнительного тепла. Фракционирование продукта, подаваемого в зону 37 продуктов, может происходить скорее с отводом, чем с подводом тепла. Тепло может отводиться из фракционирующей колонны с помощью ряда потоков через теплообменники с циркуляционным насосом в сочетании с парообразованием от остатков фракционирующей колонны и охлаждением верхнего погона в конденсаторе с воздушно-водяным охлаждением.

Фракционирующая колонна

Обратимся вновь к фиг.1. Фракционирующая колонна 30 может быть фракционирующей колонной разделенного типа с вертикально установленной перегородкой 35 для отделения зоны 36 сырья от зоны 37 продуктов в донной части фракционирующей колонны 30. Перегородка 35 может быть образована из по меньшей мере одного щита, который в основном является неперфорированным (неперфорированным по меньшей мере на 80%, преимущественно на 90%). Могут быть использованы и множество щитов. Сырая нефть направляется к зоне 36 сырья и нагревается до температуры от 315 до 427°С, преимущественно от 343 до 399°С и, наиболее предпочтительно, до температуры 371°С при давлении от 1,3 до 2 атм, преимущественно от 1,5 до 1,9 атм и, наиболее предпочтительно, при 1,7 атм. Отогнанные от сырой нефти легкие углеводороды могут выходить из верхней части 39 фракционирующей колонны 30 и включать в себя легкий лигроиновый продукт, проходящий по линии 42, узкий тяжелый лигроиновый продукт, проходящий по линии 44, и/или узкий легкий рециклово-масляный продукт, проходящий по линии 46. Легкий лигроиновый продукт в линии 42 может быть сконденсирован с помощью конденсатора 41 и парогенератора 43, после чего он направляется в приемник 300 головного погона. Из приемника 300 декантируется вода, а парообразный влажный газ отделяется в линии 302 от нестабилизированной лигроиновой жидкости в линии 303. Влажный газ расширяется в расширительном устройстве 310 и подается в низ абсорбционной колонны 400 по линии 312, в то время как нестабилизированный жидкий лигроин сжимается в компрессоре 320 и подается вверх абсорбционной колонны 400 по линии 322. Часть нестабилизированного лигроина подается в качестве орошения во фракционирующую колонну 30 по линии 304. В абсорбционной колонне 400 нестабилизированный жидкий лигроин поглощает сжиженный нефтяной газ (LPG) из влажного газа и выходит из абсорбционной колонны 400 по абсорбентной линии 401, в которой содержится С3+. Абсорбентная линия разделяется на линию 200 продукта для подачи C3+ в линию 500 для смешения и линию 402 сырья для дебутанизатора. В одном из вариантов осуществления тяжелый лигроин в линии 201 отводится по линии 503 к линии 624 для пополнения лигроинового сырья для абсорбционной колонны и увеличения выхода сжиженного нефтяного газа в линии 401. Сухой газ, содержащий C2-, H2S и Н2, выходит из абсорбционной колонны 400 в линию 404 сухого газа. Сухой газ подводится по линии 404 сухого газа в качестве топлива к пламенному нагревателю 20 и/или СО-бойлеру 90 по линии 96. Сухой газ в линии 404 может также направляться к газовой турбине для выработки электроэнергии.

Фракционирующая колонна 30 может конденсировать перегретые продукты реакции КПС с образованием жидких углеводородных продуктов. Фракционирующая колонна 30 может также в определенной степени производить фракционирование (или отпарку) продуктов жидких боковых погонов. После охлаждения парообразных продуктов от температур в пределах от 482 до 966°С, преимущественно от 510 до 537°С и, чаще всего, от температуры 521°С до температур от 10 до 66°С, преимущественно от 21 до 49°С и, наиболее предпочтительно, до 38°С парообразные продукты обычно конденсируются в жидкие продукты, а жидкие продукты отводятся из фракционирующей колонны 30 и направляются на смешение с непрореагировавшим сырьем в линии 500. Как правило, продукты несколько более тяжелые, чем C5, могут оставаться в жидкой фазе, а несколько более легкие могут оставаться в парообразном состоянии как головные фракции и могут отводиться из фракционирующей колонны 30 через потолочный трубопровод 42. Жидкие продукты, отбираемые в виде фракций из фракционирующей колонны 30, могут включать в себя легкое рецикловое масло, кубовый остаток колонны или осветленное масло, тяжелое рецикловое масло и тяжелый лигроин (бензин). На фиг.1 тяжелое рецикловое масло не является отдельной фракцией, а включено в кубовый остаток. Поток тяжелого лигроина в линии 44 выводится из фракционирующей колонны 30 с помощью насоса 45 и охлаждается в парогенераторе 47. Оросительную часть возвращают в колонну на более высокий уровень по линии 44а. Линия 201 тяжелого лигроина переносит остальную часть к линии 500. Линия 503 может переносить некоторое или все количество тяжелого лигроина к колонне дебутанизатора 600 по линии 402. Аналогичным образом, поток легкого рециклового масла в линии 46 выводится из фракционирующей колонны 30 с помощью насоса 48 и охлаждается в парогенераторе 49. Оросительную часть возвращают в колонну на более высокий уровень по линии 46а. Линия 202 легкого рециклового масла переносит остальную часть к линии 500. Наконец, осветленное масло выводится из фракционирующей колонны 30 в линию 34 кубового остатка с помощью насоса 21, и возвратная часть охлаждается в сырьевом теплообменнике 18 и возвращается в зону 37 продуктов колонны 30, отделенную от сырьевой стороны 36 перегородкой 35. Линия 203 кубового остатка может переносить остаток осветленного масла к линии 500 для смешения или для отвода к СО-бойлеру 90 через линии 205 и 96.

Продукты КПС

Наиболее подходящим катализатором для использования в стояке 40 являются цеолитные молекулярные сита, обладающие большим средним размером пор. Как правило, молекулярные сита с большим размером пор имеют поры с эффективным диаметром большим 0,7 нм, который ограничен более чем 10-членными и, как правило, 12-членными кольцами. Индексы размера пор для больших пор имеют значения выше 31. В число подходящих крупнопористых компонентов цеолитов входят синтетические цеолиты, такие как цеолиты Х-типа и Y-типа, морденит и фауджазит. Предпочтительным катализатором могут быть Y-цеолиты с низким содержанием редкоземельных металлов. Низкое содержание редкоземельных металлов подразумевает содержание, меньшее или равное 1,0 вес.% оксидов редких земель на цеолитной части катализатора. Катализатор может быть диспергирован на матриксе, включающем связующий материал типа кремнезема или глинозема и/или инертный наполнительный материал типа каолина. Предполагается, что подходящим для использования в стояке настоящего изобретения может быть равновесный катализатор, который ранее использовался в качестве катализатора в стояке процесса КПС, или другие типы катализаторов крекинга.

Система КПС крекирует большую часть сырья в материал в диапазоне С5+, кипящий при 204°С. Эти продукты могут иметь плотность в градусах API от 30 до 60, преимущественно от 35 до 55 и, более предпочтительно, 40 до 50 и, таким образом, вносят значительный вклад в повышение API-плотности смешанного потока в линии 502. Каталитический крекинг сырой нефти максимизирует повышение API-плотности при переработке минимального количества сырой нефти.

Объединенный жидкий продукт КПС-переработки сырой нефти может содержать превращенные продукты из сырой нефти или битумного сырья и может транспортироваться по линии 500. Жидкий продукт переработки сырой нефти характеризуется тем, что он имеет API-плотность по меньшей мере 30, преимущественно выше 30 и, более предпочтительно, выше 37. Жидкие продукты могут также иметь вязкость менее 2 сСт, преимущественно менее 1,5 сСт и, более предпочтительно, менее 1 сСт при 50°С. Образующиеся жидкие продукты могут иметь температуру застывания ниже 4°С, преимущественно ниже -1°С и, более предпочтительно, ниже -3,8°С. Объединенные жидкие продукты конверсии после переработки тяжелой нефти в процессе КПС являются более легкими и менее вязкими благодаря снижению молекулярного веса. Более глубокий крекинг в процессе КПС может приводить к более низким вязкости и плотности продукта.

Точное количество сырья, которое необходимо переработать, зависит от конкретных связанных с прокачиваемостью требований приемки трубопровода. Эти требования могут быть специфицированы в виде максимальной плотности или минимальной плотности в градусах API, максимальной вязкости при определенной температуре, максимальной температуры застывания или любой комбинации этих спецификаций. Кроме того, спецификации могут различаться в зависимости от времени года из-за изменений температур эксплуатации трубопроводов. Корректировка уровня конверсии в процессе КПС или объема переработки могут осуществляться в качестве удобного способа достижения соответствия с техническими условиями при минимальных эксплуатационных затратах.

Жидкие продукты реакции процесса КПС смешивают с потоком непереработанной сырой нефти в линии 499, в результате чего образуется смесевая сырая нефть, подходящая для транспортирования по линии 502. С помощью процесса КПС может быть переработано и добавлено к непереработанной, или непрореагировавшей сырой нефти в линии 499 от 5 до 60 об.% сырой нефти в линии 3, предпочтительно может быть переработано и добавлено к непереработанному сырью от 10 до 40 об.% сырой нефти и, более предпочтительно, может быть переработано и добавлено к непереработанному сырью 30 об.% сырой нефти. Отношение непереработанной сырой нефти к добавляемым жидким продуктам может составлять от 0,5:1 до 9:1, предпочтительно от 1:1 до 4:1 и, более предпочтительно, от 2:1 до 3:1. С непереработанным сырьем, так же как и все другие жидкие потоки из фракционирующей колонны 30, может смешиваться и нижний поток из абсорбционной колонны, переносимый по линии 3. В зависимости от местных требований или от желаемого сорта сырья может оказаться целесообразным сжигать всю или часть осветленного масла в линии 32 кубовых остатков с целью удовлетворения местных потребностей в энергии или с целью повышения качества сырьевого потока в линии 500 и/или 502.

Дебутанизатор

В еще одном из вариантов осуществления нижний поток из абсорбционной колонны в линии 401 может направляться в дебутанизирующую фракционирующую колонну 600 по линии 402 с целью отделения сжиженного нефтяного газа от лигроина. Фракционирование дает головную фракцию С4- в линии 602, которая конденсируется в конденсаторе 606 с образованием водяного пара и обезвоживается в приемнике 608. Обезвоженный сжиженный нефтяной газ перекачивается и распределяется между линией 610 орошения, которая возвращается к дебутанизатору 600, и отводящей линией 612. Отводящая линия 612 разделяется на смесевую линию 614, в которой сжиженный нефтяной газ смешивается с переработанными продуктами в линии 500, и возможную линию 616 продукта, которая могла бы отводить сжиженный нефтяной газ в качестве продукта, который мог бы храниться и/или продаваться на месте. Сжиженный нефтяной газ является великолепным компонентом смазочно-охлаждающей жидкости, но из-за своего высокого давления пара он может смешиваться только в количестве, ограниченном техническими условиями на вспышку. Таким образом, распределение между линиями 610 и 612 и линиями 614 и 616 должно быть установлено таким образом, чтобы максимизировать сжиженный нефтяной газ, смешанный в линии 500, в соответствии с техническими условиями на вспышку. Любой избыток может отводиться и продаваться как сжиженный нефтяной газ или же использоваться в пламенном нагревателе или СО-бойлере 90. Дебутанизирующая колонна 600 также производит поток кубового остатка в линии 604, обычно содержащего C5+-материал. Поток 604 кубового остатка распределяется по ребойлерной линии 620, которая обогревается ребойлером 622 и возвращается к дебутанизационной колонне 600, и линии 624 отвода лигроина, которая отводит лигроин с преимущественной целью его возврата на верх абсорбционной колонны 400 или направляет его к линии 626 в качестве продукта, который может храниться и/или продаваться на месте.

Смесевой продукт

Как следует из фиг.1, отдельные продукты конверсии: тяжелый лигроин в линии 210, легкое рецикловое масло в линии 202 и нижний поток абсорбционной колонны в линии 200 объединяются в линии 500, где они смешиваются с непереработанной сырой нефтью из линии 499, образуя, таким образом, смесевой поток 502, или синтетический продукт. Непереработанная сырая нефть может непосредственно поступать с нефтепромысла, но более предпочтительно, если она подвергается отпарке для удаления легких углеводородов и обезвоживается. В одном из альтернативных вариантов осуществления часть одного или более продуктов конверсии отбирают в качестве побочного продукта и затем обрабатывают или перерабатывают в качестве товарного продукта. В этом варианте, по желанию, потребуется переработать с помощью процесса КПС большую долю сырья для возмещения потери маловязкого материала для смешения.

В число жидких продуктов могут входить кубовые продукты, легкое рецикловое масло и лигроин, причем доли каждого из них могут быть подобраны таким образом, чтобы при их смешении с непереработанным сырьем можно было получить желаемые характеристики текучести. Непереработанным сырьем может быть часть источника сырья, не подвернутого переработке с помощью процесса КПС. В частности, с непереработанным сырьем можно смешивать все жидкие потоки. Лигроин может направляться в дебутанизатор (не показан) с целью получения сжиженного нефтяного газа и бензина. Сжиженный нефтяной газ и бензин могут добавляться к непереработанному сырью в расчетных количествах для получения желаемых характеристик текучести. Возможность менять относительные количества легких углеводородов (от пропана до пентана) в смесевом трубопроводном сырье имеет то преимущество, что это сырье можно хранить в резервуарах и, следовательно, на него могут быть наложены дополнительные технические условия в отношении упругости паров по Рейду (RVP) с целью минимизировать испарение материала в условиях окружающей среды, которое могло бы вступить в противоречие с экологическим законодательством, привести к потерям на факельный выброс или потребовать дорогостоящих систем для сбора паров. Добавление сжиженного нефтяного газа к непереработанному сырью должно контролироваться приборами, чтобы поддерживать баланс между давлением пара и текучестью.

Смесевой поток в линии 502 может иметь следующие характеристики: 18°API или выше, преимущественно не менее 19°API и, более предпочтительно, выше 19,5°API. Смесевой поток может иметь вязкость при 38°С не выше 10000 сСт, преимущественно не выше 5000 сСт и, более предпочтительно, не выше 25 сСт. Смесевой поток может также иметь температуру застывания не выше 20°С, преимущественно не выше 15°С и, более предпочтительно, не выше 0°С. Смесевой поток можно перекачивать в трубопроводе 502 до отдаленного места с целью дальнейшей переработки либо на нефтеперерабатывающем предприятии, либо на распределительной станции. Обычно отдаленное место расположено более чем в 20 милях о т скважины нефтепромысла 1.

Регенерация катализатора

Как следует из фиг.1, отделенный от продуктов с помощью циклонов 52 отработанный катализатор опадает вниз, образуя слой, который отпаривают от углеводородов водяным паром в отпарной колонне 54 и направляют по регулируемому вентилем трубопроводу 55 для отработанного катализатора к регенератору 70. В регенераторе 70 с поверхности отработанного катализатора выжигают кокс, в результате чего получают свежий, или регенерированный катализатор. С помощью вентилятора 73 из линии 72 откачивают воздух, который поступает в днище регенератора для выжигания кокса при температуре от 482 до 871°С, преимущественно от 538 до 760°С и, более предпочтительно, от 649 до 704°С. После того, как кокс в основном выжжен, отработанный катализатор вновь становится свежим катализатором. Выгорающий углерод образует регенерационный дымовой газ, содержащий Н2, СО, CO2 и легкие углеводороды. Циклоны 75 отделяют отработанный катализатор от регенерационного дымового газа. Регенерированный катализатор может быть возвращен в стояк 40 по трубопроводу 74 для регенерированного катализатора с целью введения его в контакт с сырьем, поступающим по линии 32.

Регенерационный дымовой газ может отводиться из регенератора 70 с помощью дымохода 80 в СО-бойлер 90. Отношение СО/СО2 в регенерационном дымовом газе в потоке 80 может составлять от 0,6:1 до 1:1, преимущественно от 0,7:1 до 0,99:1 и, более предпочтительно, 0,9:1. Работа регенератора в режиме частичного сгорания в наибольшей степени подходит для проведения в случае тяжелых остатков, когда выделение тепла регенерации и потребление воздуха высоки благодаря большому коксообразованию. Кроме того, регенерация с малым количеством кислорода улучшает поддержание активности катализатора при высоких уровнях катализаторного ванадия благодаря пониженной подвижности ванадия при более низких уровнях кислорода. При работе регенератора в режиме существенно ограниченного сгорания для максимизации выхода СО установка снизит объем тепла, которое бы выделилось в том случае, если бы углерод получил возможность полностью сгорать до CO2. Это понизит температуру регенератора и позволит использовать более высокое отношение катализатора к нефти.

Теплоемкость СО-содержащего газа может быть низкой из-за разбавления большим количеством азота. Поэтому для эффективного сгорания в линию 96 вместе с воздухом из линии 95 может вводиться вспомогательное топливо, например сухой газ, что способствовало бы сгоранию и нагревало зону сгорания до температуры, при которой практически весь СО окислялся до СO2 в СО-бойлере 90. В СО-бойлере 90 регенерационный дымовой газ достигает температуры по меньшей мере 815°С, преимущественно не менее 926°С и, более предпочтительно, не ниже 982°С. Сжигание в СО-бойлере 90 нагревает и испаряет воду, подаваемую по водяной линии 99 для генерирования перегретого пара высокого давления, который выходит из СО-бойлера через паровую линию 101 для использования в комплексе КПС. Регенерационный дымовой газ, содержащий СО2, выходит из СО-бойлера 90 и выпускается к дымовой трубе 102. Сухой газ в линии 96 может поступать из потолочного трубопровода из абсорбционной колонны 400. Альтернативным вспомогательным топливом может быть осветленное масло, отводимое от линии 203 в линию 205.

В дополнение к тому, что регенератор 70 работает в режиме существенно ограниченного сгорания, из регенератора 70 может отводиться дополнительный объем тепла с помощью работающих в регенераторе 70 охладителей катализатора. Регенератор может быть оборудован 1-5 охладителями катализатора, предпочтительно 2-4 охладителями 71 катализатора и, более предпочтительно, 3 охладителями катализатора. Охладители катализатора могут отводить тепло за счет генерации пара. Поток из охладителей 71 катализатора может направляться по линии 94 к СО-бойлеру с целью его перегрева в СО-бойлере.

Рекуперация энергии

Регенераторный дымовой газ может в некоторых случаях направляться по линии 80 к установке рекуперация энергии, как это показано на фиг.3, и затем направляться к СО-бойлеру 90 в качестве альтернативы подачи регенераторного дымового газа непосредственно к СО-бойлеру 90. В СО-бойлере воздух и топливный газ смешиваются с дымовым газом и в результате сгорания СО превращается в CO2.

Как следует из фиг.3, установка рекуперация энергии направляет регенераторный дымовой газ через сепаратор 81 третьей ступени для удаления катализаторной мелочи из потока дымового газа. Катализаторная мелочь после этого направляется из сепаратора 81 третьей ступени по линии 82 нижнего потока. Затем очищенный дымовой газ направляется по линии 83 к рекуперирующему энергию детандеру (турбине) 85, который вращает вал, приводя в действие генератор электроэнергии 86 или воздуходувку 73 для регенератора. Дымовой газ из детандера 85 направляется по расширительной линии 84 к СО-бойлеру 90, показанному на фиг.1.

Предусматривается также, что сухой газ в линиях 404 и 96 мог бы направляться к газовой турбине (не показана) для генерирования электроэнергии, если потребности в электроэнергии будут более настоятельными, чем потребности в водяном паре. Горячий отходящий газ из газовой турбины мог бы затем направляться к СО-бойлеру 90 для пополнения в нем потребностей в нагреве.

Установка 10 может быть экономичной в крупном или малом масштабе и может идеальным образом подходить для отдаленных нефтепромыслов, которые лишены местных источников энергии для производства необходимого водяного пара, где отсутствует светлый нефтепродукт, необходимый в качестве разбавителя для транспортировки, или которые не доступны для нефтеперерабатывающих предприятий, на которых может перерабатываться тяжелая нефть. Установка 10 может включать в себя множество стояков 40, реакторный аппарат 50, регенератор 70 и фракционирующую колонну 30. Ярусная компоновка стояка 40, зона 50 отделения продуктов реакции от катализатора и регенератор 70 должны уменьшить капитальные затраты и занимаемую аппаратурой площадь.

Температура застывания и вязкость сырой нефти в сырьевом потоке 3 понижаются, а плотность в градусах API повышается путем каталитического крекинга части сырьевого потока 5 с образованием более легких продуктов и смешения этих продуктов с непрореагировавшей сырой нефтью в потоке 499. Установка 10 производит также энергию путем регенерирования дымовых газов, направляемых в СО-бойлер. Установка 10 является автономной системой, которая улучшает характеристики текучести сырой нефти, не испытывая при этом потребности в значительной внешней энергии. Установка 10 может вырабатывать 100% энергии, необходимой для своей работы как таковой плюс некоторый избыток, который может использоваться для откачки нефти из недр. Генерируется также и некоторый избыток водяного пара, который может использоваться для обезвоживания сырья и для закачки в нефтяной пласт с целью повышения нефтедобычи. Размер установки 10 может быть увеличен сверх размера, необходимого для доведения вязкости сырья до 18°API, в целях полного удовлетворения энергетических потребностей процесса и нефтепромысла.

Битумсодержащее сырье

Типичный образец битума, например с канадского Холодного озера, может обладать следующими свойствами. Битум может иметь плотность от 9 до 12°API, преимущественно от 10 до 11°API. Битум может содержать серу в количестве от 3 до 5 вес.%, преимущественно от 3,5 до 4,5 вес.%. Битум может содержать азот в количестве от 0,1 до 0,4 вес.%, преимущественно от 0,2 до 0,3 вес.%. Битум может иметь содержание остаточного углерода Конрадсона от 11 до 14 вес.%, преимущественно от 12 до 13,5 вес.%. Битум может содержать никель и ванадий в количестве от 250 до 280 вес.ч./млн, преимущественно от 255 до 270 вес.ч./млн. Битум может иметь суммарное кислотное число в г КОН/г от 1 до 2, более предпочтительно от 1,2 до 1,5.

Содержание в битуме загрязнителей намного выше, чем в большинстве сырых нефтей, и непосредственная переработка с помощью процесса КПС возможна лишь при очень высоком коксообразовании, что требует множество охладителей 71 катализатора и очень высокой скорости замены катализатора из-за накопления металлов.

Деасфальтизация растворителями

На фиг.2 показан альтернативный вариант осуществления изобретения, в котором линия 3 переносит битум. Битум представляет собой природный асфальт (битуминозные пески, нефтеносные пески) и имеет определение как порода, содержащая углеводороды с вязкостью выше 10000 спз, или же, как углеводороды, которые могут быть извлечены из породы, разрабатываемой закрытыми или открытыми способами. Другие природные битумы являются твердыми, например гильсонит, грагамит и озокерит, для которых характерны залегание прослойками, плавкость и растворимость. Битумсодержащее сырье можно перерабатывать перед линией 5, которая осуществляет разъем между линией 3 и линией 499 на фиг.1. Битумсодержащее сырье в линии 3 может быть вначале разделено в атмосферной фракционирующей колонне 700 на топливный газ в потолочном трубопроводе 702, легкий прямогонный лигроин в линии 704, тяжелый лигроин в линии 706, керосин в линии 708, средний дистиллят в линии 710 и атмосферный газойль в линии 712. Могут быть получены и варианты этих погонов, такие как некоторые боковые погоны из атмосферной колонны 700. Линии 704, 706, 708 и 710 соединяются между собой, образуя линию 714. Можно также направлять поток кубового остатка из атмосферной колонны 700 в линию 701 к вакуумной перегонной колонне 720, которая работает в условиях вакуума. Потолочный трубопровод 722 из колонны 720, содержащий вакуумный газойль, соединяется с линией 712, образуя линию 725. Вакуумный кубовый остаток в линии 724 транспортируется к устройству 711 деасфальтизации растворителями. В альтернативном случае атмосферный кубовый остаток в линии 701 направляется непосредственно к устройству 711 деасфальтизации растворителями, не подвергаясь при этом вакуумной перегонке, что устраняет необходимость в колонне 720.

В процессе деасфальтизации растворителями вакуумный кубовый остаток в линии 724 перекачивается и смешивается с растворителем из линии 728, после чего поступает в экстракторный аппарат 730. В нижний торец экстракторного аппарата 730 по линии 729 может добавляться дополнительное количество растворителя. Легкий парафиновый растворитель, обычно пропан, бутан, пентан или их смеси, растворяет тяжелый углеводородный материал в вакуумном кубовом остатке. Более тяжелые составляющие сырья являются нерастворимыми и выпадают в осадок в виде смолы в линии 732. Смолу в линии 732 нагревают в пламенном нагревателе 734 и отпаривают в отпарной колонне 740 для смолы, получая смолу в линии 742 кубового остатка и растворитель в линии 744. Деасфальтизированная нефть перекачивается по линии 762 экстракторного рафината и нагревается до сверхкритической температуры для растворителя посредством непрямого теплообмена с нагретым растворителем из линии 762 рециркуляции растворителя в теплообменнике 738 и в пламенном нагревателе 750. Нагретый до сверхкритической температуры растворитель отделяется от деасфальтизированной нефти в сепараторе 760 деасфальтизированной нефти и поступает в линию 762 рециркуляции растворителя. Рециркулирующий растворитель конденсируется посредством непрямого теплообмена в теплообменнике 738 с экстракторным рафинатом в линии 736 и конденсаторе 770. Водяной пар от обедненной растворителем деасфальтизированной нефти выходит из сепаратора деасфальтизированной нефти и поступает в отпарную колонну 780 для деасфальтизированной нефти, где происходит отпарка захваченного растворителя от деасфальтизированной нефти при низком давлении. Растворитель выходит по линии 782 и смешивается с растворителем в линии 744, после чего конденсируется холодильником 784 и хранится в резервуаре 786 для растворителя. По мере необходимости растворитель откачивается из резервуара 786 через линию 788 для пополнения растворителя в линии 762 с целью облегчения экстракции. По существу, освобожденная от растворителя деасфальтизированная нефть в линии 790 смешивается с газойлями, смешенными в линии 725, с образованием линии 5 для установки КПС на фиг.1. Сырье в линии 5, которое перерабатывается в варианте осуществления фиг.2, может предпочтительно направляться в обход фракционирующей колонны 30 на фиг.1. Часть деасфальтизированной нефти в линии 790 и часть газойля в линии 725 могут направляться в обход установки КПС, соединяясь с линией 714 и образуя линию 499 через линии 794 и 796, соответственно. Оборудование и детали переработки деасфальтизации растворителями описаны Abdel-Halim и Floyd в "The ROSE Process", глава 10.2, R. A. Meyers ed. HANDBOOK OF PETROLEUM REFINING PROCESSES (Руководство по способам очистки нефти), 3 изд. McGraw-Hill 2004.

Как правило, 40-80 вес.% сырья удаляется в виде деасфальтизированной нефти, содержащей наиболее низкомолекулярную и наиболее парафинистую часть вакуумного остатка и являющейся наиболее подходящей для переработки с помощью КПС. Кубовый остаток или смолистый продукт из отпарной колонны 740 для смолы содержит большую долю загрязнителей, таких как остаточный углерод Конрадсона, металлы и асфальтены, и имеет высокую плотность: от 5 до -10°API и обычно от 0 до -10°API. Поскольку этот поток не обладает хорошей текучестью и требует для поддержания жидкого состояния нагрева, он не удобен для транспортировки и, следовательно, его лучше всего использовать на месте в качестве топлива. Один из предпочтительных вариантов осуществления состоит во введении этого топлива в качестве вспомогательного топлива в СО-бойлер с псевдоожиженным слоем. Другой вариант осуществления состоит в сжигании указанной смолы, либо как таковой, либо разжиженной небольшим количеством более легкого потока, в печи или парогенерирующем нагревателе. Альтернативой могло бы быть использование осветленной нефти в линии 203 на фиг.1 не в смеси линии 500 из-за ее низкой ценности для нефтепереработки, а в качестве разжижителя для смолы с целью улучшения сгорания или газогенерационных характеристик в СО-бойлере 90 или в каком-либо другом газовом нагревательном устройстве на фиг.1.

Часть деасфальтизированной нефти в линии 790 и/или часть газойля в линии 724 направляются к КПС-реактору для каталитической переработки при средней до низкой конверсии. В процессе КПС может быть каталитически крекировано от 15 до 50 вес.% деасфальтизированной нефти, преимущественно может быть каталитически крекировано от 20 до 40 вес.% деасфальтизированной нефти и, более предпочтительно, может быть каталитически крекировано 30 вес.% деасфальтизированной нефти. Доля деасфальтизированной нефти, вводимой в процесс КПС, может быть отрегулирована таким образом, чтобы при разбавлении вязкость и плотность после смешения продуктов КПС с оставшейся деасфальтизированной нефтью были понижены. Полученная смесь соответствует техническим условиям для трубопровода и может быть с успехом транспортирована на нефтеперерабатывающее предприятие в виде синтетического разбавленного битума, который содержит меньше металлов, чем сырой битум.

Продукты

В способе изобретения количество объединенных продуктов конверсии КПС, которое необходимо смешать с не подвергнутым каталитической переработке битумом, деасфальтизированным битумом или тяжелой сырой нефтью, зависит от конкретных связанных с перекачиваемостью требований к приему трубопроводом. Удобным средством для определения количества сырья, необходимого для процесса КПС, является расчет отдельных вязкостей продуктов КПС (объединенных или по отдельности) и непереработанного битума или деасфальтизированного битума. Вязкость смеси может быть затем оценена весовым процентом смешения путем корреляции по методу Refutas (с использованием средневзвешенного индекса Refutas для удельной вязкости). Этот хорошо разработанный метод описан у С.Baird, GUIDE TO PETROLEUM PRODUCT BLENDING (Руководство по смешению нефтепродуктов), Austin, Texas: HPI Consultants, 1989.

В одном из вариантов осуществления изобретения, показанном на фиг.2, битум деасфальтизируют и часть полученного деасфалътизированного битума превращают в легкий углеводородный продукт в КПС-стояке 40 фиг.1 и после этого смешивают с непереработанным сырым битумом, который направляется в обход переработки по линии 4 и поступает в линию 499. В одном из предпочтительных вариантов осуществления битум деасфальтизируют и часть полученного деасфальтизированного битума превращают в легкий углеводородный продукт в КПС-стояке 40 фиг.1 и после этого смешивают с некоторым количеством деасфальтизированного, но при этом неконвертированного битума, который направляется в обход КПС-переработки по линии 794. Последний предпочтительный вариант осуществления имеет значительное преимущество по сравнению с существующим уровнем техники, описанным в литературе, например в презентации "Oil Sands Market Development Issues" (материалы по развитию рынка нефтеносных песков), авторы Т. Н. Wise и G. R. Crandall, Alberta Department of Energy Workshop #2-. Будущие бизнес-решения для Alberta's Oil Sands от 14 марта 2001 года, широкое разнообразие традиционных смесей синтетического сырья от различных конвертеров с битумом перечислены вместе с типом нефтепереработки, на который они ориентированы:

Вариант 3 в этой таблице, «коксование/байпас», относится к коксованию части сырья и смешению с сырым битумом, и причем, этот вариант широко применяется в промышленности. Однако он требует относительно большой доли отправляемого на установку коксования сырья, как правило, от 40 до 45 вес.% сырья, поскольку продукты установки коксования образуются относительно неселективно и содержат значительную долю продуктов, кипящих от 343 до 566°С, вязкость которых в несколько раз превышает вязкость продуктов в диапазоне С5-204°С, которые в результате этого не столь эффективны в понижении вязкости или температуры застывания. Другим недостатком этого способа существующего уровня техники является то, что образуется нефтекоксовый побочный продукт, который содержит много серы и не является ценным товарным продуктом. Его, в действительности, можно сжигать на месте, но для сжигания нефтекоксового топлива требуется работа с твердым материалом, распылительное и другое дорогостоящее оборудование.

Последний вариант 4 - «коксование», в котором весь битум коксуется, давая светлый не дающий осадков синтетический продукт, который направляется на нефтеперерабатывающее предприятие на базе процесса КПС, может представлять трудности. В этом случае приходится не только иметь дело с нефтекоксовым продуктом, но свойства вакуумного газойля с пределами кипения от 343 до 566°С делают его посредственным сырьем для каталитического крекинга. По причине термической природы коксования имеет место образование светлых продуктов и, следовательно, дефицит водорода в сырье для процесса КПС, что приводит к более бедной структуре выхода, если только водород не восполняется путем гидроочистки.

Заявленный способ эффективно устраняет трудности этих двух вариантов. В зависимости от технических условий на трубопровод, благодаря более высокому выходу более легкого и менее вязкого продукта, обычно вместо необходимых для установки коксования от 40 до 45 вес.% битума нужно перерабатывать от 20 до 35 вес.% битума. Наряду с этим производится смолистый продукт, который можно более удобно сжигать в комплексе. Кроме того, синтетический сырой продукт имеет пределы кипения от 343 до 566°С, включая более высокий процент интактного (непрореагировавшего) материала, который имеет более высокое содержание водорода и, следовательно, является лучшим сырьем для целевого нефтеперерабатывающего предприятия, включающего в себя установку КПС. Способ изобретения благодаря возможности выделять осветленную нефть из кубового остатка 34 фракционирующей колонны и направлять его на сжигание или устранять каким-либо другим образом позволяет оставлять в линии 32 некрекированное синтетическое сырье, кипящее в пределах от 343 до 566°С, которое является особенно подходящим сырьем для процесса КПС. Если, как предлагается в приведенном выше варианте 3, использовать для разбавления смеси только продукты установки коксования, кипящие ниже 343°С, то пришлось бы подвергать переработке нерационально большую часть сырья.

Суммируя сказанное выше, отметим, что смесевое пригодное для перекачивания в трубопроводе синтетическая сырая нефть настоящего изобретения и нескольких его вариантов осуществления имеют несколько принципиальных преимуществ. Получаемая смесь синтетического сырья имеет «сбалансированный» дистилляционный профиль без избытка материала с пределами кипения вакуумного газойля от 343 до 566°С. Таким образом, синтетическое сырье в большей степени похоже по своим свойствам на традиционную тяжелую сырую нефть, чем на битум. Пределы кипения синтетической сырой нефти от 343 до 566°С не включают в себя материал с ухудшенными свойствами для последующей переработки на установке КПС. В том случае, когда весь битум подвергнут переработке на установке деасфальтизации растворителями, улучшенное качественно синтетическое сырье не содержит асфальтенов и в высокой степени (обычно более чем на 90%) освобождено от металлов. Следовательно, синтетическое сырье имеет более низкую плотность и более низкие уровни загрязнителей, что облегчает его переработку на нефтеперерабатывающих предприятиях.

Побочные продукты битумного сырья

В случае битума установка КПС перерабатывает поток серусодержащей тяжелой нефти и сжигаемый в регенераторе кокс будет содержать значительное количество серы, в случае чего потребуется устройство для контроля за загрязнением. Установка КПС также, скорее всего, потребует распоряжения большим тепловыделением от коксовой нагрузки путем работы в режиме частичного сгорания, в результате чего потребуется котел-утилизатор для сжигания остаточного оксида углерода. Одним из таких котлов-утилизаторов, используемых в подобных случаях, является работающий под давлением котел с псевдоожиженным слоем, типа того, который поставляется фирмой Foster Wheeler, Ltd., в котором псевдоожиженный слой образуется известняковыми гранулами. Сера в горячем дымовом газе взаимодействует с известняком с образованием сульфата кальция, который выделяют с помощью рукавного пылеуловителя. СО сгорает при высокой температуре псевдоожиженного слоя, повышаемой за счет сжигания его вместе с дополнительным топливом. Образующаяся на стадии деасфальтизации смола горит с трудом из-за своей высокой вязкости. Однако при наличии псевдоожиженного слоя нет большой необходимости в распылении этого материала и его можно вводить непосредственно без применения специальной форсунки благодаря тому, что большая тепловая масса горячего твердого материала обеспечивает эффективное сгорание. Таким образом, правильное использование смолы, производимой на установке деасфальтизации растворителями, является как бы низкокалорийным вспомогательным топливом в сжигающем СО котле-утилизаторе типа СО-бойлера 90. Применение изобретения таким образом решает проблему, состоящую в том, что смола сама по себе содержит крайне высокое количество серы (8 вес.%) и ее сжигание требует контроля за загрязнением окружающей среды, благодаря чему такой способ проведения работы оптимизирует использование оборудования.

Смолу можно использовать для создания водяного пара, генерирования электроэнергии, или же водяной пар, производимый при экстракции битума с нефтепромысла, может быть использован экологически целесообразным путем, поскольку для производства необходимого для проведения экстракции водяного пара используется наиболее низкокачественная часть битума. Возможны и другие варианты размещения оборудования в интересах улучшения термодинамической эффективности и сведения к минимуму количества энергии, необходимой для получения высококачественного сырья для нефтеперерабатывающих предприятий.

Подытоживая, следует сказать, что настоящее изобретение относится к улучшению характеристик текучести сырьевого потока, включая переработку первого сырьевого потока, которая может включать крекинг этого первого сырьевого потока со свежим катализатором, в результате чего образуются крекированный поток и отработанный катализатор. Крекированный поток может быть отделен от отработанного катализатора. Отработанный катализатор может быть регенерирован с образованием свежего катализатора, который может после этого рециркулировать. По крайней мере часть крекированного потока может быть смешана со вторым сырьевым потоком. Прежде чем быть подвергнутым крекингу первый сырьевой поток может быть подвергнут отпарке. Отношение второго сырьевого потока к первому сырьевому потоку может составлять от 0,5:1 до 9:1. Долю первого сырьевого потока, который должен быть добавлен ко второму сырьевому потоку, подбирают таким образом, чтобы получить плотность в градусах API не ниже 18. Перед стадией крекинга первый сырьевой поток может быть подвергнут отпарке.

Крекированный поток может быть отделен в поток кубового остатка, легкое рецикловое масло или лигроин, причем поток кубового остатка и легкое рецикловое масло могут быть смешаны со вторым сырьевым потоком. Лигроин может быть подвергнут дебутанизации с образованием сжиженного нефтяного газа и бензина, после чего сжиженный нефтяной газ и бензин могут добавляться ко второму сырьевому потоку. Поток кубового остатка, легкое рецикловое масло, сжиженный нефтяной газ и бензин могут каждый частично использоваться для смешения со вторым сырьевым потоком и каждую из таких частей подбирают так, чтобы получить плотность в градусах API не ниже 18.

Операция регенерации может приводить к образованию регенерационного дымового газа, который может сжигаться для генерирования водяного пара. Пар может быть перегретым. На стадии регенерации упомянутый выше регенерированный катализатор частично сгорает с образованием дымового газа с отношением СО/СО2 от 0,6:1 до 1:1.

Первый сырьевой поток может содержать битум и стадия переработки может включать в себя предшествующую стадии крекинга деасфальтизацию битума с помощью растворителя. На стадии деасфальтизации может образовываться смола, которую можно сжигать с целью генерации водяного пара.

Способ улучшения характеристик текучести сырья может включать в себя нагрев и отпарку некоторого первого сырьевого потока, крекинг этого первого сырьевого потока со свежим катализатором с образованием испаренного крекированного потока и отработанного катализатора. Испаренный крекированный поток может быть отделен от отработанного катализатора, а отработанный катализатор может быть регенерирован с образованием свежего катализатора с целью его рециркуляции. Испаренный крекированный поток может быть сконденсирован, в результате чего получают сконденсированный поток, и часть сконденсированного потока смешивается со вторым сырьевым потоком.

Способ может также включать в себя нагрев первого сырьевого потока. После этого первый сырьевой поток может быть подвергнут отпарке. Далее первый сырьевой поток подвергают крекингу со свежим катализатором с образованием крекированного потока и отработанного катализатора. Крекированный поток отделяют от отработанного катализатора, который может быть регенерирован с образованием свежего катализатора с целью его рециркуляции. Крекированный поток может быть подвергнут фракционированию на легкие головные фракции, лигроин, легкое рецикловое масло и кубовый остаток. По крайней мере часть лигроина и легкого рециклового масла может быть смешана со вторым сырьевым потоком.

Установка для улучшения характеристик текучести может включать в себя: стояк 40, загруженный свежим катализатором, имеющий днище и крышу, куда по трубопроводу для сырья через днище подается первый сырьевой поток, а через вывод с крыши выводятся отработанный катализатор и испаренный крекированный поток. Вывод может сообщаться по потоку с емкостью, в которой находится циклон, для приема и отделения испаренного крекированного потока от отработанного катализатора. Регенератор 70 может сообщаться по потоку с емкостью для приема и регенерирования свежего катализатора с целью образования свежего катализатора. Фракционирующая колонна 30 может сообщаться по потоку с емкостью для приема испаренного крекированного потока и фракционировать его на легкие головные фракции, лигроин, легкое рецикловое масло и кубовый остаток, а линии, сообщающиеся по потоку с фракционирующей колонной, могут направлять по крайней мере часть лигроина и легкого рециклового масла во второй сырьевой поток. Регенератор может иметь охладитель катализатора для того, чтобы охлаждать катализатор. Компрессор и турбина могут в максимальной мере использовать энергию водяного пара. Котел может иметь псевдоожиженный слой, подходящий для смолы.

Хотя приведенное выше описание изобретения позволяет рядовому специалисту выполнить и использовать то, что рассматривается как его наилучший вариант, рядовой специалист должен представлять себе и учитывать существование вариантов, комбинаций и конкретных характерных вариантов осуществления изобретения. Таким образом, изобретение должно быть ограничено не иллюстративными вариантами осуществления, а всеми вариантами осуществления в рамках объема и сущности прилагаемой формулы изобретения.

Пример 1

В этом примере сырую нефть, охарактеризованную в таблице 1, разделяют на сырьевой поток, содержащий 30 вес.% сырой нефти.

Образец сырья таблицы 1 был подвергнут КПС переработке, в результате чего был получен продукт, состав которого приведен в таблице 2. Состав в таблице 2 приводится на основе выделения 89 вес.% С4 и выделении 66 вес.% С3 для смешения с байпасным сырьем.

КПС-продукт таблицы 2 был смешан с непереработанным сырьем, охарактеризованном в таблице 1, в в соотношении 70 вес.% сырье и 30 вес.% КПС-продукт, в результате чего была получена смесь, свойства которой приведены в таблице 3.

Смесевой продукт имеет плотность по API и вязкостные характеристики, которые соответствуют большинству технических требований на трубопроводы.

Пример 2

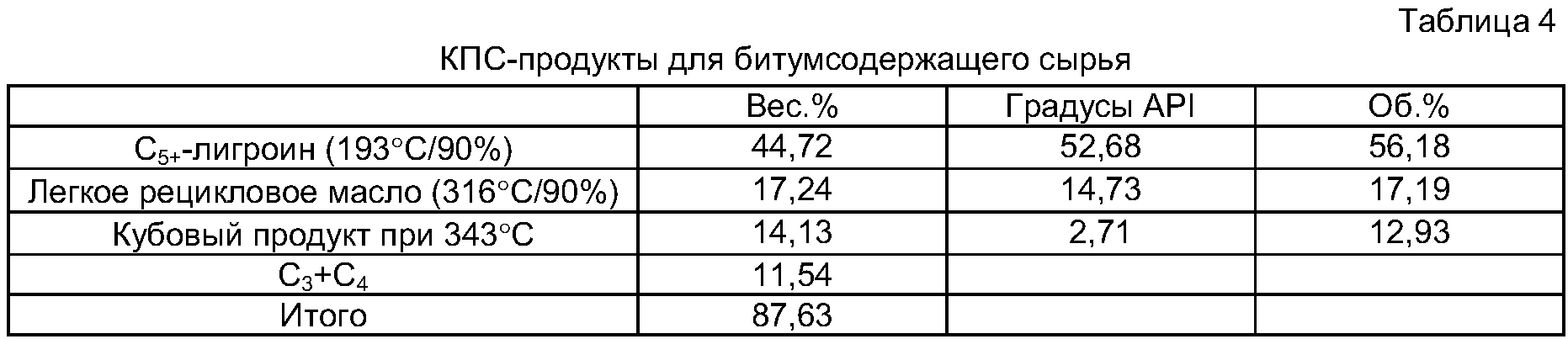

В этом примере сырьем для процесса служит битум, имеющий плотность 10,2°API. Весь битум подвергается операции деасфальтизации с растворителем. Образующаяся на стадии деасфальтизации смола может затем сжигаться в СО-бойлере. В целях сравнения: принимается, что технические условия на трубопровод будут требовать удельную плотность не менее 19°API и вязкость не выше 120 сСт при 25°С. В таблице 4 даются свойства продукта переработки битума.

В таблице 5 показаны свойства компонентов разбавителя и всего битума.

Плотность в градусах API смеси разбавителя приведена в таблице 6. Свойства смесей разбавителя и битума даны для разных пропорций.

Таким образом, всего лишь несколько ниже 20% деасфальтизированного битума, подвергнутого КПС переработке, дает достаточное количество разбавителя для удовлетворения технических требований на API-плотность и всего лишь несколько выше 32% деасфальтизированного битума, подвергнутого КПС переработке, дает достаточное количество разбавителя для удовлетворения технических требований на вязкость. Однако в таблице 7 показано, что для удовлетворения тех же технических условий для трубопровода необходимы, соответственно, 45 и 47% разбавителя, полученного согласно существующему уровню техники из продукта с установки коксования.

Пример 3

В этом примере 207670 баррелей/сутки битума с канадского Холодного озера, имеющего плотность 10,6°API, фракционируют и вакуумный кубовый остаток, кипящий выше 555°С, вводят в процесс деасфальтизации растворителем, отбрасывая поток смолы объемом 35000 баррелей/сутки, имеющей плотность -10°API. 66460 баррелей/сутки деасфальтизированной нефти направляют на установку КПС, а продукты, кипящие ниже пентана, отделяются в качестве топлива на продажу. Деасфальтизированный битум смешивают со смесевыми продуктами процесса КПС с образованием синтетической сырой нефти. Выведенную из процесса смолу сжигают в качестве вспомогательного топлива в СО-бойлере, который генерирует водяной пар, необходимый для извлечения битума из грунта с использованием способа самотечного дренирования с помощью водяного пара. В процессе извлечения битума весовое отношение пар/масло устанавливается равным 3,0, что на 20% превышает известное целевое значение 2,5 для промышленного способа, реализуемого фирмой EnCana Corporation при проведении либо в Christina Lake, либо в Foster Creek, Alberta, что следует из годичного доклада 2002 фирмы EnCana Corp.

В таблице 8 показано, что 93% потребностей в энергии для извлечения битума для транспортирования в трубопроводе согласно настоящему изобретению обеспечиваются низкокалорийной смолой, сжигаемой в СО-бойлере.

Пример 4

В этом примере определена объемная доля жидкого продукта процесса КПС, необходимого для добавления к сырой нефти для получения температуры застывания смеси ниже 20°С. При расчете принято, что КПС-бензин и легкое рецикловое масло оказывают такое же воздействие на смешение, как и керосин. В таблице 9 каждый поток имеет ссылочный номер, соответствующий линии на фиг.1.

Только 26 об.% сырьевого потока потребовалось переработать для обеспечения достаточного разбавления остального сырьевого потока, чтобы получить температуру застывания 18°С.

Реферат

Изобретение относится к нефтепереработке. Изобретение касается способа улучшения характеристик текучести углеводородного сырья, включающего разделение углеводородного сырья на первый и второй сырьевые потоки, переработку первого сырьевого потока, обладающего по меньшей мере одним свойством из числа плотности в градусах API ниже 18, вязкости выше 10000 сСт (38°С) и температуры застывания выше 20°С, включающую крекинг первого сырьевого потока со свежим катализатором, в результате чего образуются: крекированный поток и отработанный катализатор; регенерация отработанного катализатора с образованием свежего катализатора: рециркуляция указанного свежего катализатора; и смешение по крайней мере части крекированного потока со вторым сырьевым потоком. Также изобретение относится к установке для осуществления способа улучшения характеристик текучести углеводородного сырья. Технический результат - нефтепродукт с хорошими характеристиками текучести, такими как низкая температура застывания, высокая плотность в градусах API и низкая вязкость. 2 н. и 7 з.п. ф-лы, 9 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способы депарафинизации жидкого нефтепродукта и смазочных масел

Патенты аналоги

Способы депарафинизации жидкого нефтепродукта и смазочных масел

Комментарии