Способ проведения эндотермических реакций и устройство для его осуществления - RU2073064C1

Код документа: RU2073064C1

Чертежи

Описание

Изобретение относится к термохимическим реакторам с косвенным нагревом и к способам проведения термохимических реакций, включающим такие как газификация и паровой риформинг тяжелых масел и токсичных органических веществ, регенерация черного щелока и использование энергии и конверсия возобновляемых ресурсов, таких как биомасса и энергонесущие отработанные потоки.

Способы проведения термохимических реакций охватывают широкий спектр реакций, в которых исходные материалы подвергают непосредственному или косвенному нагреву для осуществления требуемых эндотермических реакций.

В случае реакторов с непосредственным нагревом экзотермические реакции, осуществляемые на месте, обеспечивают теплом реакции требуемые эндотермические процессы. Примерами таких систем с непосредственным нагревом являются газогенераторы неполного окисления и автотермальные газогенераторы. Эти системы могут быть использованы для газификации, например, углеродсодержащего материала (включая биомассу), но полученный генераторный газ имеет низкое качество из-за наличия в нем разбавителей, т. е. продуктов экзотермических реакций.

Продукты более высокого качества могут быть получены путем использования реакторов с косвенным нагревом. Например, уже было использовано несколько способов газификации биомассы с косвенным нагревом. В одном способе используют традиционную топку с дымогарными трубами, входящими в реактор с кипящим (псевдоожиженным) слоем (Флэниген и др. "Материалы 15-го cовещания подрядчиков по термохимической конверсии биомассы", Атланта, Джорджия, с. 14 30, 1983). Во втором способе используют работающую на растительном угле вспомогательную топку с кипящим слоем, которая нагревает песок в отдельном слое. Горячий песок затем используют в качестве отдающей тепло среды в первичном (основном) газификационном реакторе с кипящим слоем (Фельдман и др. "Материалы 15-го совещания подрядчиков по термохимической конверсии биомассы", Aтланта, Джорджия, с. 31 90, 1983).

Что касается первого способа, то большого размера топка и теплообменная подсистема приводят к высокой стоимости по сравнению с реакторами с непосредственным нагревом. Основным недостатком традиционных дымогарных реакторов с косвенным нагревом всегда была высокая стоимость, обусловленная размером теплообменников и использованием стойких к высоким температурам материалов, требуемых для изготовления таких теплообменников. Кроме того, большое количество труб, необходимых для теплообмена, может мешать псевдоожижению слоя в реакторе. Поэтому низкое тепловое напряжение топочного объема и низкая интенсивность теплопередачи в дымогарных трубах ограничивают эксплуатационные качества и экономичность реактора.

Что касается второго способа, то сжигание растительного угля для выделения теплоты сгорания угля трудно обеспечить без длительного времени пребывания и избыточного воздуха, что требует еще большей (чем газогенератор) топки, а также снижает КПД системы. Кроме того, серьезными недостатками являются размеры и сложность оборудования для рециркуляции горячего песка и затраты на дополнительную топку с кипящим слоем.

В качестве другого примера известные способы парового риформинга тяжелых жидких углеводородов включают ряд способов с неподвижным слоем и с кипящим слоем, при выполнении которых возникают серьезные проблемы.

Большинство паровых риформинг-аппаратов для обработки тяжелых жидких углеводородов с целью получения богатого водородом газа автотермальны и работают при высоких температурах. Это, однако, ставит под угрозу качество полученного газа из-за выделения разбавителей (продукты сгорания в полученном газе), в частности, если систему продувают воздухом.

Это привело к разработке двух стоящих упоминания паровых риформинг-аппаратов с косвенным нагревом: один для проведения процесса полного риформинга углеводородов (Томита. Симпозиум по высокотемпературной обработке, организованный ф. "КТИ компани", Санта Барбара, СА, 1979; Томита и др. Европейское совещание по химической технологии, 18-й химический съезд и выставка, Франкфурт, ФРГ, 1976), а другой для проведения каталитического процесса парового риформинга с кипящим слоем (называемого далее "французским процессом") (Бюллетень Societe deae Grande Parasse, 1973).

В процессе полного риформинга получают водород посредством реакции пара с тяжелым жидким углеводородом в трубчатом реакторе с неподвижным слоем. Это процесс является каталитическим и, как сказано, позволяет использовать для исходных сырьевых материалов, включающих лигроин и сырую нефть, без какой-либо предварительной обработки исходного материала. В этом процессе используют катализатор, работающий в присутствии серы.

Первичным катализатором, называемым Т-12, является безсиликатный катализатор на основе алюмината кальция. Поскольку активность этого катализатора в паровом риформинге ниже, чем активность традиционных никелевых катализаторов, требуемая температура реакции должна быть выше. Поэтому для тяжелого исходного сырья, такого, как иранская тяжелая нефть, температура на входе составляет порядка 1652oF (898oC), а температура на выходе около 1832oF (1000oC), что вызывает серьезные проблемы с теплопередачей и с материалом для труб. Следует также отметить, что необходимо было разрабатывать сложную новую систему подачи для регулирования испарения тяжелого топлива и интенсивного перемешивания с паром с целью избежать крекинга и образования сажи на входе в трубы риформинг-аппарата.

Поскольку безникелевый катализатор Т-12 не достаточно активен для превращения всех углеводородов в синтез-газ, то выходящий газ неизбежно содержит высокий уровень содержания метана, в частности, при использовании тяжелых исходных сырьевых материалов. Чтобы решить эту проблему прорыва углеводородов используют никельсодержащий катализатор (Т 48) в конце неподвижного слоя алюмината кальция Т-12. Никелевый катализатор Т-48, расположенный рядом и выше по потоку от катализатора Т-12, стоек к сере в этом процессе, потому что он работает при высоких температурах (обычно 1650oF) и в присутствии значительных количеств H2. Для парового риформинга сырой нефти процесс полного риформинга углеводородов более дорог, чем для традиционного парового риформинга бензинолигроиновых фракций.

Для специалистов в области парового риформинга очевидно, что переработка тяжелых углеводородов связана с необычными проблемами, обусловленными наличием в тяжелых углеводородах ароматических составляющих, особенно склонных к образованию углеродистых отложений (сажи) на носителях катализаторов. В упомянутом процессе полного риформинга углеводородов первичный катализатор расположен в трубчатом реакторе с неподвижным слоем. Образование углеродистых отложений в таких трубчатых реакторах с неподвижным слоем приводит к окклюзии (закупорке) объемов пустот катализатора. В конструкции с неподвижным слоем процесс образования отложений и окклюзии является прогрессирующим и приводит к чрезмерному перепаду давления в трубчатом реакторе и обязательному прекращению работы. Поэтому, поскольку образование отложений в реакторах с неподвижным слоем допускать нельзя, то необходимо обеспечивать режим процесса, позволяющий избежать образования отложений или свести его к минимуму. Это обычно требует использования высоких значений отношения пара к углероду, что увеличивает скорость газификации углерода по отношению к скорости образования углеродистых отложений. Однако высокие значения отношения пара к углероду оказывают вредное влияние на термический КПД процесса.

В случае французского процесса, разработанного в Societe de la Grande Parasse, был использован реактор с кипящим слоем. Реактор был разработан для переработки тяжелых серосодержащих исходных сырьевых материалов, например мазута, в водород без серочистки и с минимальным образованием нагара. В этом процессе воду и углеводород подают в псевдоожиженный слой никельсодержащего катализатора, который поддерживают изотермически при 1472 1690oF. Псевдоожижение слоя катализатора позволяет работать при низких значениях отношения пара к углероду. Однако более тяжелые сырьевые материалы вызывают некоторый прорыв углеводородов. Кроме того, наличие никельсодержащего катализатора в процессе с кипящим слоем нежелательно по двум причинам. Первой причиной является то, что истирание в слое приводит к потере дорогого никельсодержащего катализатора. Второй причиной является чрезмерное образование сажи и отравление серой никеля в катализаторе, что происходит при переработке тяжелых жидкостей, склонных к сажеобразованию и содержащих большое количество серы (мазуты номер 4 и 6).

Кроме того, некоторые реагирующие вещества предъявляют необычные требования к реактору, процессу и расчету системы. Черный щелок, побочный продукт процессов варки целлюлозы, обычно содержит полученные из биомассы лигнины и неорганический натрий и в некоторых случаях (например, в случае сульфатного щелока) сернистые технологические химикаты. Экономика процесса диктует необходимость в регенерации технологических химикатов и использовании (утилизации) энергии, содержащейся в черной щелочи.

Например, процесс регенерации сульфатного черного щелока должен предусматривать средство для сохранения и/или регенерации серы в виде сульфида натрия. В настоящее время это осуществляют путем использования содорегенерационного агрегета Томлинсона, в котором черный щелок сжигают и неорганические сульфатные химикаты восстанавливают путем проведения реакции с углеродом в слое жидкого расплава на дне агрегата (печи). Хотя агрегат Томлинсона имел широкое распространение в бумажной промышленности по производству крафт-бумаги в течение нескольких десятилетий, он имел существенные недостатки, включающие угрозу безопасности, т. е. взрывы, от попадания воды в расплав, коррозию и нежелательные выбросы в окружающую среду. Кроме того, агрегаты Томлинсона составляют существенную часть общих капиталовложений в современный завод. При предполагаемом расширении завода имеется мало возможности дальнейшего роста производственной мощности предприятия, потому что паровые котлы-регенераторы экономически выгодны только при больших объемах.

По указанным причинам бумажная промышленность искала новые технологические альтернативы котлам-регенераторам Томлинсона. Газификация черного щелока может быть осуществлена автотермально, однако этот способ дает в результате газ с низкой теплотой cгорания и в большинстве случаев такие автотермальные газогенераторы создают жидкий расплав. Более важно то, что, поскольку крафт-химикаты должны быть регенерированы в восстановленном состоянии, то непосредственное подвергание черной щелочи воздействию окислителей, например в процессах с неполным окислением и в автотермальных процессах, обычно нежелательно. Была также разработана автотермальная газификация черной щелочи в реакторе с расплавленной солью. Восстановление крафт-химикатов углеродом, содержащимся в расплавленной соли, осуществляли в автотермальном газогенераторе, тем не менее этот способ страдает такими же недостатками, как и при технологии с использованием агрегата Томлинсона, к которым относятся образование плава, проблемы с коррозией, опасность взрыва, высокие капитальные затраты и низкий КПД системы.

Поэтому существует потребность в процессе регенерации черного щелока, который бы (процесс) исключал необходимость в обращении с жидким плавом, обеспечивал высокую надежность и безопасность, высокий термический КПД и низкие затраты, а также позволял создание модульных конструкций системы для обеспечения возможности дальнейшего роста предприятия.

Для самых разных применений имеется потребность и в новых реакторах для термохимических процессов с косвенным нагревом и в различных эндотермических процессах с оптимизацией реакций и параметров процессов для максимального увеличения общего полезного результата. Потребность в новых термохимических реакторах и процессах с косвенным нагревом существует в очень широком спектре областей практического применения, включая, например, неглубокую (в мягких условиях) газификацию каменного угля, паровую газификацию каменного угля и торфа, термический крекинг химических продуктов, термохимическую переработку промышленных и бытовых отходов, газификацию энергонесущих отработанных потоков с предприятий по обработке пищевых продуктов, извлечение полезных видов топлива из горючих (битуминозных) сланцев и нефтеносных и битуминозных песков, обезвреживание опасных отработанных материалов и регенерацию (использование) энергии таких отходов и осуществление эндотермических реакций в химических процессах для получения требуемых химических продуктов.

Известен способ проведения эндотермических реакций, включающий подачу твердых частиц топлива в реакционную зону, поддержание твердых частиц в псевдоожиженном состоянии путем подачи газа или пара через слой твердых частиц, проведение термохимической реакции взаимодействия реагентов с твердыми частицами топлива (Патент США N 4483692, С 10 J 3/06, 1987).

Известно устройство для проведения эндотермических реакций, включающее реактор, содержащий слой твердых частиц топлива, средства для ввода топлива и реагентов в реактор, средство для отвода газообразных продуктов реакции из реактора, средство для поддержания твердых частиц в псевдоожиженном состоянии, содержащее патрубок для подачи псевдоожижающего агента и газораспределительную решетку, средство для отделения газообразных продуктов реакции от твердых частиц, имеющее патрубок, соединенный со средством для отвода газообразных продуктов реакции из реактора, и патрубки для отвода отсепарированных твердых частиц и газообразных продуктов, средство для рециркуляции отсепарированных твердых частиц, вход которого соединен с патрубком для отвода отсепарированных твердых частиц, а выход с реактором (Патент США N 4483692).

Изобретение устраняет недостатки используемых в настоящее время реакторов с косвенным нагревом путем использования одной или (предпочтительно) нескольких резонансных труб пульсирующей топки, выходящих из одной и той же камеры сгорания в качестве теплообменника в слое, причем пульсация скорости и давления газообразных продуктов сгорания и интенсивное звуковое поле, излучаемое несколькими резонансными трубами в находящийся в реакторе слой увеличивает скорость тепловыделения (тепловое напряжение топочного объема), скорость тепло- и массопередачи и, следовательно, скорости реакции в слое.

Целью изобретения является создание термохимических реакторов, отличающихся высоким термическим КПД, высокими скоростями обработки, низкими капитальными затратами и эксплуатационными расходами высоким качеством продукта для практических применений, включающих газификацию черного щелока, газификацию биомассы, паровой риформинг (каталитическое разложение паром) тяжелых жидких углеводородов, косвенную сушку, неглубокую газификацию (пиролиз при умеренных температурах) каменного угля, паровую газификацию каменного угля и торфа, термохимическую переработку с косвенным нагревом промышленных и бытовых отходов, термический крекинг химических продуктов, газификацию энергонесущих отработанных потоков с предприятий по обработке пищевых продуктов, извлечение полезных видов топлива из горючих (нефтеносных) сланцев и нефтеносных и битуминозных песков, обезвреживание опасных отработанных материалов и регенерацию (использование) энергии таких отходов и осуществление эндотермических реакций в химических процессах для получения требуемых химических продуктов.

Другой целью изобретения является создание термохимического реакционного устройства с косвенным нагревом и способа увеличения скорости тепловыделения, скорости тепло- и массопередачи, скорости реакции и производительности для получения полезных продуктов и обезвреживания (детоксикации) материалов с низкими уровнями выбросов в окружающую среду.

Еще одной целью изобретения является создание усовершенствованных термохимических процессов для практических целей, включающих регенерацию черного щелока, каталитический паровой риформинг тяжелых жидких углеводородов, каталитическую паровую газификацию низкосортных каменных углей, неглубокую газификацию каменного угля и извлечение полезных видов топлива из нефтеносного сланца и нефтеносных и битуминозных песков.

Очередной целью изобретения является генерирование среднекалорийного газа, дающего примерно (при нормальных условиях) 13 20,5 МДж/м3, и жидких углеводородов из альтернативных источников энергии, таких как каменный уголь, горючий сланец, биомасса, бытовые твердые отходы, энергонесущие промышленные отходы и отработанные углеводороды, с образованием незначительных количеств нежелательных смол и тяжелых масел.

Целью изобретения является также создание устройства и способа для газификации черного щелока и регенерации его энергии и ценных химических веществ без образования жидкого плава.

Еще одной целью изобретения является создание модульной системы регенерации черной щелочи и процесса регенерации черной щелочи, пригодных для дальнейшего расширения производственных мощностей предприятий.

В соответствии с изобретением для достижения указанных целей предлагается термохимическое реакционное устройство с косвенным нагревом, содержащее реактор с кипящим слоем и с косвенным нагревом посредством пульсирующей топки, снабженной камерой сгорания, аэродинамическим клапаном и одним или несколькими удлиненными трубами, ограничивающими резонансную зону, с входом на одном конце камеры сгорания и выходом на другом ее конце, называемыми далее "резонансными трубами". Реактор снабжен одним или несколькими отверстиями для ввода материала и может быть загружен твердыми частицами, содержащими подходящий материал для слоя, могущий быть инертным материалом или материалом каталитической природы, обеспечивающим каталитическое ускорение реакций в слое. Реактор с кипящим слоем снабжен также отверстием вблизи дна реактора для введения псевдоожижающей среды, которой могут быть водяной пар, газ, пар, иных чем вода, жидкостей или их комбинации. Поток псевдоожижающей среды в реакторе распределяют, по существу, равномерно по поперечному сечению слоя с помощью распределительного средства для равномерного распределения псевдоожижающей среды. На выходе каждой резонансной трубы имеется выходное пространство для сбора газов, выходящих из резонансных труб. Твердый материал, газы и пары, называемые далее "продуктами реактора", выходят из реактора через отдельное отверстие. Затем продукты реактора поступают в средство отделения зернистого материала, такое как циклон или камера с рукавным фильтром или другое подходящее средство для отделения твердых частиц от продуктов реактора.

Работа устройства в соответствии с изобретением включает в себя введение топлива и кислородсодержащего газа в камеру сгорания и сжигание первой части топлива, введенного в камеру сгорания при условиях, обеспечивающих пульсационное сгорание, в результате чего образуется поток горячих газов, содержащих оставшуюся часть топлива, введенного в камеру сгорания, причем пульсационным сгоранием управляют так, чтобы обеспечить пульсацию скорости с частотой по крайней мере 20 Гц и уровнем динамического звукового давления по крайней мере около 165 дБ. Поток горячих газов из камеры сгорания подают затем на вход удлиненной резонансной зоны, окруженной стенкой с входом на одном ее конце и выходом на другом. Оставшуюся часть топлива в потоке горячих газов сжигают в резонансной зоне, обеспечивая тем самым дальнейшее образование тепла в потоке продуктов сгорания. От потока продуктов сгорания тепло передают через стенку, окружающую резонансную зону, в слой твердых частиц, находящихся в реакционной зоне. Псевдоожижающий пар жидкости или газ вводят в реакционную зону, пропуская его через нее, через отверстие со скоростью, регулируемой так, чтобы поддерживать твердые частицы в состоянии перемешивания. В реакционной зоне твердые частицы нагревают путем теплопередачи от потока продуктов сгорания в резонансной зоне без непосредственного контакта между потоком продуктов сгорания и частицами, причем общий коэффициент теплопередачи от потока продуктов сгорания к частицам вдвое выше, чем тот, который мог бы быть достигнут при отсутствии пульсационного сгорания.

Реагирующий материал вводят в реакционную зону через одно или несколько отверстий, смешивают с нагретыми твердыми частицами и псевдоожижающей средой слоя и обрабатывают путем осуществления эндотермической реакции или физического изменения в слое до получения полезных продуктов. Интенсивное акустическое поле, излучаемое резонансными трубами в слой твердых частиц в реакционной зоне, улучшает перемешивание в слое и реагирующих материалах, загруженных в него, и увеличивает скорость массопередачи частиц в газ и частиц в пар и скорость реакций в слое, убирая тем самым ограничения на распространение реакции и повышая эффективность кинетики реакции, что дает в результате повышение скоростей пропускания материала.

Пульсация потока газообразных продуктов сгорания, проходящего через резонансные трубы, обеспечивает интенсивную массопередачу в тонком граничном слое на границе раздела между горячими газообразными продуктами сгорания и внутренней стенкой трубы, что исключает основную причину сопротивления теплопередаче. Коэффициенты теплопередачи между наружной стенкой резонансных труб и материалом в реакционной зоне (кипящем слое) обычно высоки. Система с косвенным нагревом в соответствии с изобретением имеет коэффициент теплопередачи, превышающий примерно в 2 10 раз коэффициенты теплопередачи в традиционных системах. Вследствие этого размер и число резонирующих теплопередающих труб в системе в соответствии с изобретением относительно малы по сравнению с размером и числом теплообменников в дымогарной трубе традиционных систем с косвенным нагревом.

Топка также компактна благодаря эффективному сгоранию и высокой пространственной плотности теплового потока. Пульсирующая топка устройства в соответствии с изобретением имеет скорость тепловыделения примерно 150 223 ГДж/м3/ч или выше, тогда как скорость тепловыделения для традиционных топок составляет примерно 1,5 15 ГДж/м3/ч. В предпочтительном варианте осуществления изобретения пульсирующая топка имеет аэродинамический клапан для саморегулирования отношения количества топлива к количеству воздуха в зоне горения в топке и производит тепла около 4000000 британских тепловых единиц на фут кубический в час при температуре газообразных продуктов сгорания около 3000oF (1649oC), скорости газа в резонансной трубепо крайней мере 91 м/с с колебаниямипо крайней мере 165 дБ ипо крайней мере 20 Гц и излучает уровень акустического давленияпо крайней мере около 140 150 дБ (при измерении в реакционной зоне). Результатом наличия интенсивного акустического поля является то, что многие реакции происходят в реакторе в соответствии с изобретением при температурах в реакционной зоне на 100 200oF (37,8 - 93oC) ниже, чем в традиционных системах.

Целесообразно также использовать пульсирующую топку в соответствии с изобретением для полного сжигания трудносгораемых топлив, включающих, например, каменный уголь и угли от биомассы. Пульсирующее поле течения заставляет продукты сгорания уносится прочь из горящего негазообразного топлива, обеспечивая тем самым доступ к кислороду. Ограничения по диффузии (распространению) в пульсирующей топке и резонансной трубе, по существу, исключаются, что уменьшает потребность в избыточном воздухе.

В изобретении может быть использован широкий диапазон реакторов и материалов слоя. В предпочтительных вариантах осуществления изобретения используют реактор с кипящим (псевдоожиженным) слоем или реактор с уносимым слоем и псевдоожижающий газ или газ-носитель. Реактор в соответствии с изобретением может быть использован для нагрева самых разнообразных неорганических или органических материалов, включающих, например, песок, каменноугольную золу, соли, органические растворители, отработанные масла, опасные отходы, каменный уголь, биомассу, битуминозные пески, горючий (нефтеносный) сланец, твердые отходы и суспензии, такие как отстой сточных вод и черный щелок, и различные твердые катализаторы.

В соответствии с особо предпочтительным вариантом осуществления изобретения паровую газификацию черного щелока осуществляют без технологического воздуха или кислорода и поэтому в слое протекают строго эндотермические реакции. Процесс в соответствии с изобретением обеспечивает возможность регенерации черного щелока без образования жидкого плава.

В этом предпочтительном варианте черный щелок (с содержанием твердых частиц 50 75) распыляют водяным паром или разбрызгивают непосредственно на горячие твердые частицы слоя в реакционной зоне реактора. Черный щелок образует относительно тонкий покровный слой на поверхности твердых частиц и подвергается пиролизу с очень высокой скоростью. Это обеспечивает большую площадь поверхности и пористость для быстрого пиролиза покровного слоя черного щелока, достаточного для завершения газификации водяным паром, восстановления сульфатов натрия до сульфидов натрия в восстановительной среде в реакторе и освобождения серосодердержащих углеводородов, находящихся в черном щелоке в виде сульфида водорода, причем, по существу, весь натрий в черном щелоке участвует в реакции, образуя карбонат натрия, без образования жидкого плава. Предпочтительным материалом слоя в данном варианте, который (материал) первоначально загружают в реакционную зону, является карбонат натрия (кальцинированная сода). В данном варианте предпочтительная температура для реакционной зоны составляет 1100 1250oF (593 673oC) при поддержании максимальной температуры поверхности нагревательного элемента в слое ниже примерно 1300 1350oF (704 732o). Это важно для предотвращения размягчения или расплавления карбоната натрия, находящегося в слое, что могло бы привести к агломерации слоя и образованию нежелательного жидкого плава.

Для улавливания серы, выходящей из реакционной зоны с полученным газом, регенерированные соединения натрия, находящиеся в виде карбоната натрия с небольшим количеством растительного угля, растворяют в воде для получения щелочного раствора карбоната натрия, который используют для промывки полученного газа, обеспечивая тем самым улавливание серы и образование зеленого щелока. Зеленый щелок подвергают дальнейшей обработке обычным образом для получения гидроксида и сульфида натрия (белый щелок) для процесса сульфатной варки целлюлозы. Следы сульфида водорода, которые могут присутствовать в полученном газе после промывки его раствором карбоната натрия, могут быть при необходимости тоже удалены путем неоднократной промывки газа гидроксидом натрия.

В соответствии с другим особо предпочтительным вариантом реакционная зона содержит слой песка или карбоната кальция, псевдоожиженный посредством водяного пара. В нижнюю часть кипящего слоя вводят биомассу. Пульсирующую топку отапливают топливом, впрыскиваемым в камеру сгорания под слоем. Резонансные трубы проносят газообразные продукты сгорания через слой, создавая интенсивное акустическое поле и тепло для эндотермических реакций газификации, происходящих в кипящем слое.

Устройство и способ для газификации биомассы дают в результате генераторный газ высокого качества с теплотой сгорания приблизительно 19,5 МДж/м3. Количество дегтя и растительного угля, получаемых из газогенератора, снабженного пульсирующей топкой, значительно ниже их количества, получаемого в других системах, что показывает на более высокую степень превращения углерода в генераторный газ и более высокую эффективность процесса при умеренных температурах в реакторе (приблизительно 1200oF). Оборудование для газификации биомассы обеспечивает коэффициенты теплопередачи, превышающие по крайней мере в четыре раза коэффициенты теплопередачи в самых лучших традиционных системах газификации с косвенным нагревом. Кроме того, интенсивное акустическое поле увеличивает скорость массопередачи частиц (биомассы вблизи поля и общую скорость реакций в слое. Снижение температуры в реакторе с сохранением качества полученного газа снижает требования, касающиеся материала реактора и его стоимости, особенно при использовании умеренных давлений для получения выгоды от более высоких скоростей реакций при дальнейшем повышении производительности.

В другом предпочтительном варианте осуществления изобретения тяжелое жидкое углеводородное топливо, включающее, например, мазут N 2 топливо для дизельных и реактивных двигателей военных транспортных средств, мазут N 4 и остаточные мазуты, такие как N 6 и бункерное топливо С (самый вязкий сорт флотского мазута и котельного топлива), и водяной пар вспрыскивают в реакционную зону, содержащую слой катализатора на носителе из твердого алюмината кальция или какого-либо другого катализатора, стойкого к отравлению серой, активирующего водяной пар и промотирующего газификацию углерода.

Предпочтительная температура в слое для реактора, служащего для парового риформинга (каталитического разложения водяным паром) углеводородов, находится в диапазоне 1600 1800oF (871 982oC). Тяжелое жидкое углеводородное топливо распыляют непосредственно на горячие частицы слоя катализатора, который псевдоожижают посредством водяного пара, впрыскиваемого у низа слоя. Углеводородное топливо покрывает поверхность горячих частиц в слое и очень быстро испаряется, что предельно уменьшает или даже предотвращает возможность крекинга и образования сажи. Катализатор, присутствующий в слое, активирует водяной пар, который реагирует с парами углеводородов при повышенной температуре в слое и быстро разлагает топливо, в результате чего образуется богатый водородом газ, содержащий метан, моноксид углерода, диоксид углерода и небольшое количество высших углеводородов. Полученный газ содержит также, по-существу, всю серу, находившуюся в топливе, в виде Н2S. Полученный газ, содержащий легкие продукты, затем промывают для удаления сульфида водорода и дополнительно перерабатывают в традиционном паровом риформинг-аппарате второй стадии с неподвижным слоем для парового риформинга метана и следов высших углеводородов с целью обеспечения максимального выхода водорода. В соответствии с другим вариантом полученный газ может быть очищен от сульфида водорода и использован в качестве высококачественного, богатого водородом газа для отопления газовых турбин с комбинированным циклом и газовых турбин внутреннего сгорания. В этом варианте для подачи как в реакционную зону, так и в зону горения могут быть использованы низкосортные топлива, что обеспечивает возможность использования более дешевых топлив для приведения в действие газовых турбин внутреннего сгорания и газотурбинных систем с комбинированным циклом.

В этом варианте осуществления изобретения меньше серьезных, связанных с затратами и эксплуатацией проблем, возникающих при использовании риформинг-аппаратов для полного риформинга (каталитического разложения) углеводородов. В этом варианте топливо распыляют непосредственно на горячий материал псевдоожиженного слоя с интенсивным перемешиванием в слое и высокими скоростями испарения топлива и немедленно следующих реакций с активированным водяным паром, псевдоожижающим слой катализатора. Следовательно, не требуется никакого специального оборудования для подачи и надлежащего перемешивания и испарения тяжелых сырьевых материалов как в случае с реактором с неподвижным слоем для полного риформинга углеводородов. Кроме того, очень высока интенсивность теплопередачи между нагревателем в слое и кипящим слоем в соответствии c изобретением и внутри самого кипящего слоя. В результате этого уменьшаются размеры оборудования и затраты на материалы для оборудования уменьшаются в 2,5 3 раза.

Значительно повышается также надежность системы в соответствии с изобретением по сравнению с системой для полного риформинга углеводородов. В случае риформинг-аппарата с неподвижным слоем для полного риформинга углеводородов при ухудшении испарения исходного сырья и надлежащего перемешивания вследствие эксплуатационных проблем на входе в трубу риформинг-аппарата, в частности при использовании тяжелого исходного сырьевого материала, будет образовываться сажа, которая будет отлагаться на катализаторе в неподвижном слое. Это, в свою очередь, приведет к увеличению времени пребывания топлива в реакционной зоне (поскольку из-за отложения сажи отсутствует активная поверхность катализатора вблизи входа трубы) при высокой температуре, что приведет к крекингу топлива водяным паром с образованием дополнительного количества сажи. Это нарушение нормальной работы влечет за собой постепенно растущее образование сажи за входом в трубу и в конце концов закупоривание труб с неподвижным слоем.

В этом варианте осуществления изобретения небольшие количества сажи, которые могут быть образованы, не приводят к нарушению нормального хода процесса. Благодаря перемешиванию в кипящем слое материал слоя постепенно перемещается и в конце концов покрытые сажей частицы катализатора достигают распределительного средства, которое заставляет локальную стехиометрию пара к углероду быть очень высокой. Входящий водяной пар газифицирует сажу, в результате чего получается синтез-газ и не возникает никаких эксплуатационных проблем. Даже в случае чрезмерного сажеобразования поток топлива может быть временно уменьшен с сохранением скорости введения водяного пара и, следовательно, вся сажа в слое будет газифицирована водяным паром без прекращения производства газа системой или же кипящий слой может быть выпущен с одновременным пополнением свежим зарядом катализатора во время работы, что невозможно сделать в случае риформинг-аппарата с неподвижным слоем для полного риформинга углеводородов.

Таким образом, первая ступень с кипящим слоем в соответствии с этим вариантом осуществления изобретения является надежной, более работоспособной и эффективной ступенью переработки тяжелого жидкого топлива в более легкие продукты, которые могут быть, если это необходимо, очищены от сульфида водорода и затем подвергнуты традиционным образом паровому риформингу во второй ступени с неподвижным слоем, причем во второй ступени катализатор может содержать никель. Это обусловлено лишь тем, что в неподвижном слое второй ступени имеет место течение газа со структурным ядром (в капилляре). В кипящем слое одноступенчатого французского процесса характерное перемешивание в кипящих слоях и прорыв углеводородов представляют угрозу работе реактора. В этом варианте осуществления изобретения вторую ступень переработки проходят лишь более легкие углеводороды с небольшим количеством серы или совсем без нее при значительном парциальном давлении водорода (45 65 по объему), что позволяет использовать в катализаторе никель для эффективного парового риформинга более легких углеводородных продуктов, прорвавшихся через реактор с кипящим слоем, при умеренных температурах в реакторе второй ступени.

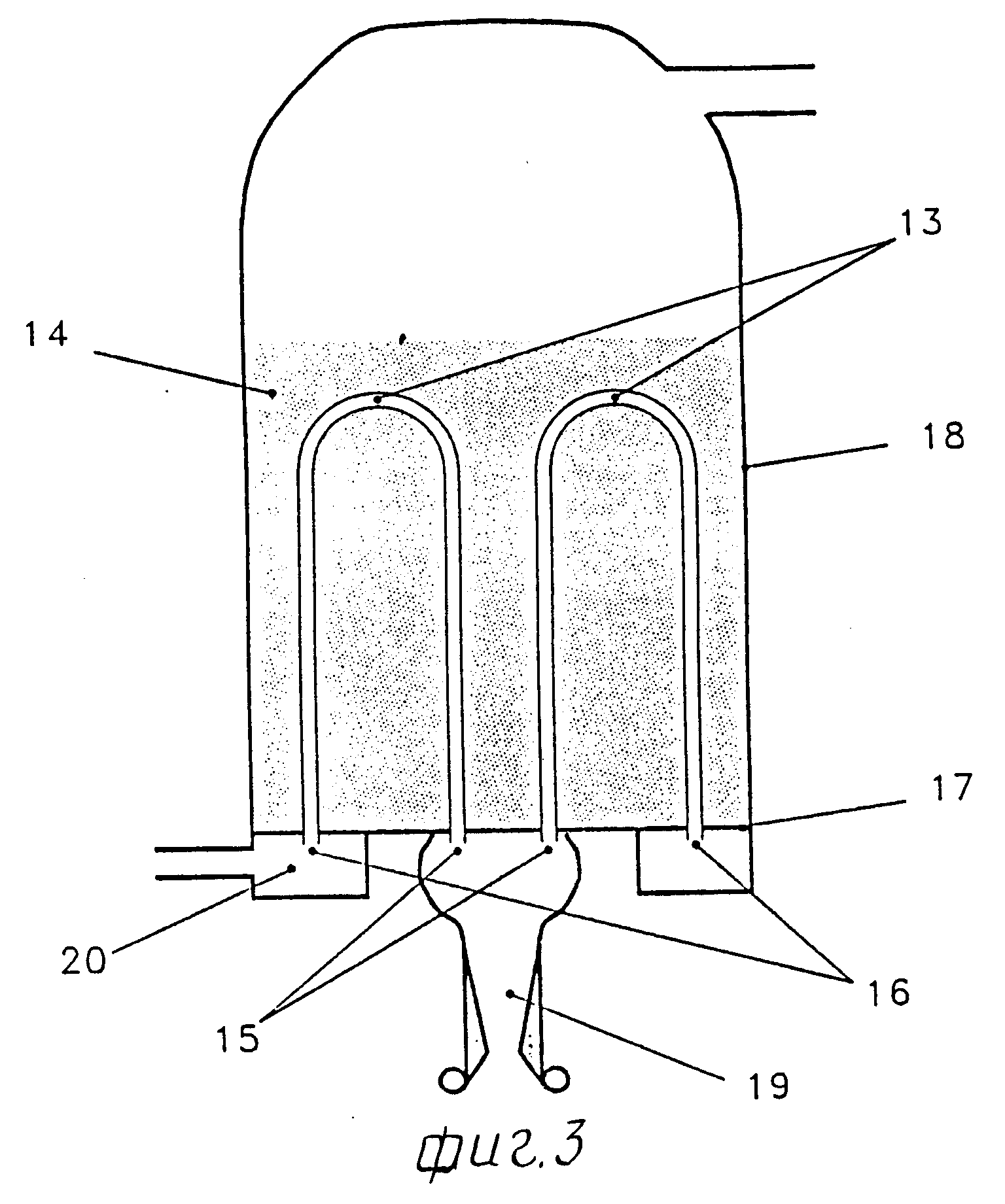

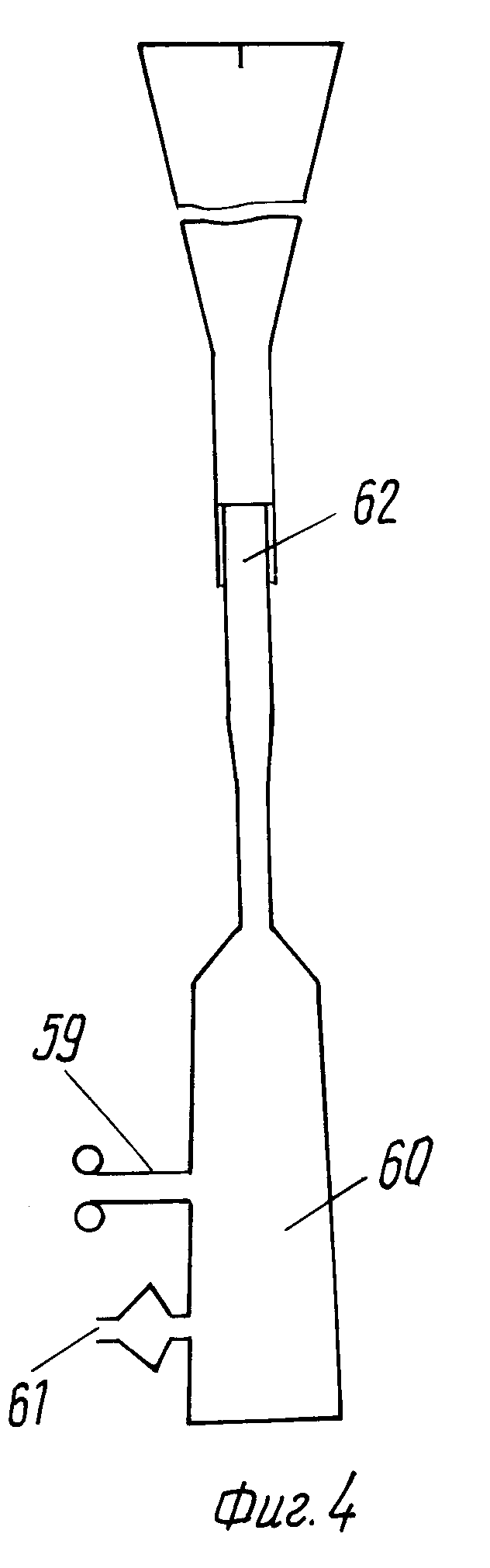

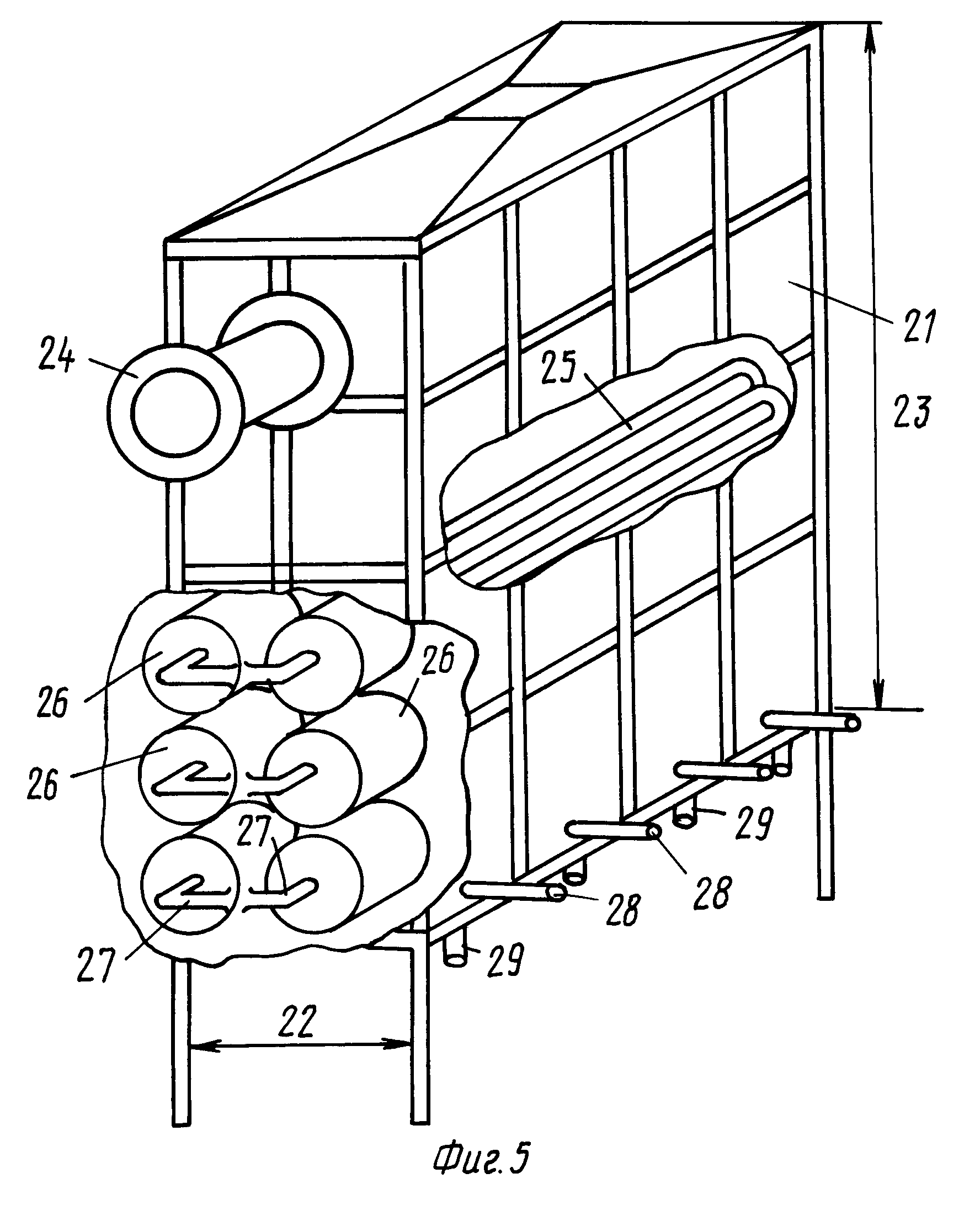

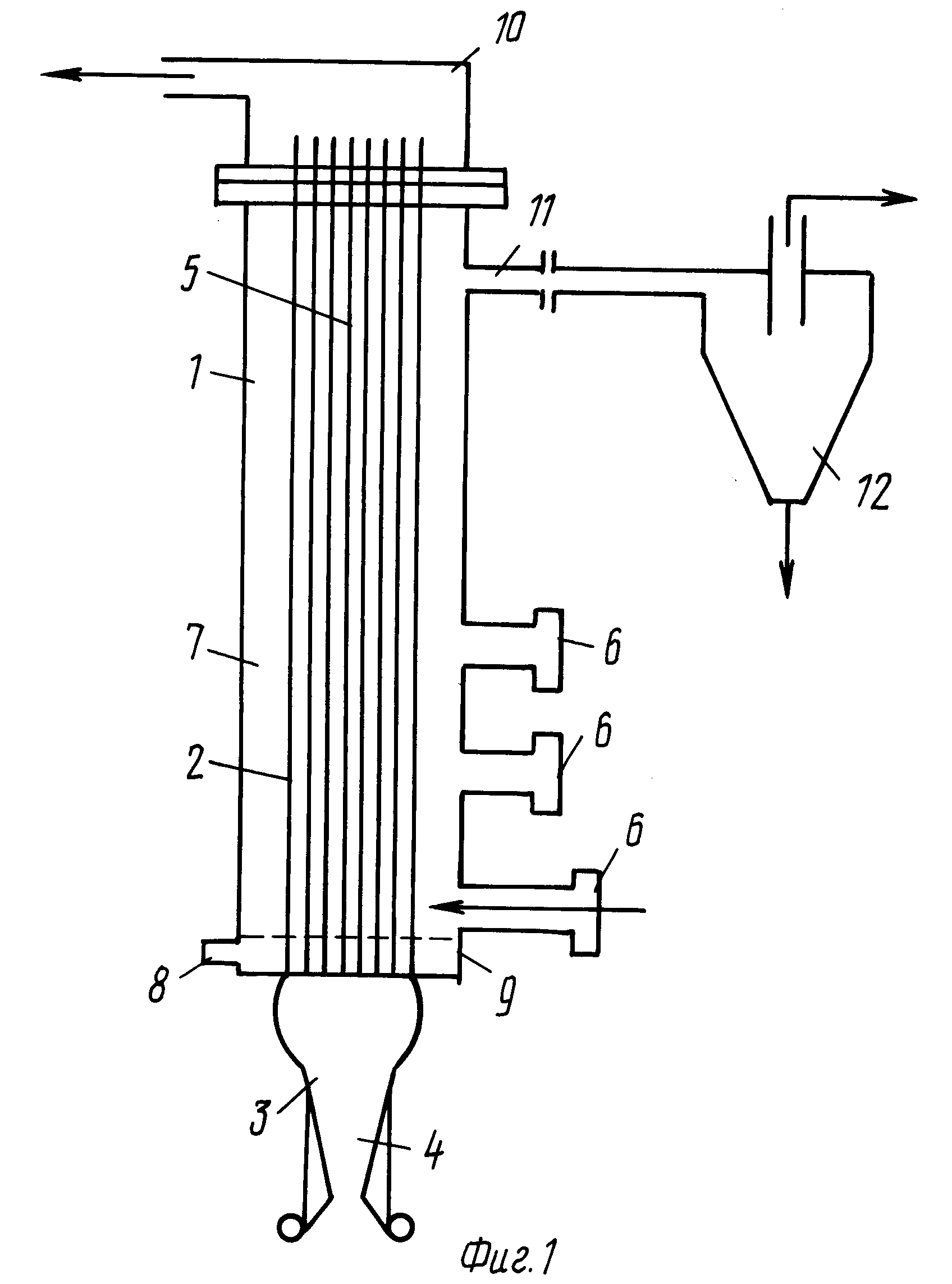

На фиг. 1 изображено термохимическое реакционное устройство с косвенным нагревом в соответствии с изобретением; на фиг. 2 температурный профиль по длине теплообменных резонансных труб в соответствии с изобретением в сравнении с температурным профилем традиционных дымогарных труб без пульсирующей топки; на фиг. 3 предпочтительная U-образная конфигурация резонансных труб пульсирующей топки, объединенной с термохимическим реактором с кипящим слоем в соответствии с изобретением; на фиг. 4 изображение элементов пульсирующей топки, используемой для косвенного нагрева реактора с кипящим слоем в соответствии с изобретением; на фиг. 5 изображение предпочтительного устройства для регенерации черного щелока в соответствии с изобретением.

Далее приводится более подробное описание предпочтительных вариантов осуществления изобретения, которое (описание) вместе с последующими примерами служит для пояснения принципов изобретения.

Как показано на фиг. 1, термохимическое устройство содержит реактор 1 с кипящим слоем, нагреваемый косвенно посредством пульсирующей топки 2, имеющей камеру 3 сгорания, аэродинамический клапан 4 и одну или несколько удлиненных труб 5, ограничивающих резонансную зону и имеющих на одном конце вход, расположенный в камере сгорания, а на другом конце выход.

Реактор 1 снабжен одним или несколькими отверстиями 6 для введения материала и загружен твердыми частицами, содержащими подходящий материал 7 слоя, могущий быть инертным или имеющим каталитическую природу, обеспечивающую каталитическое ускорение реакций в слое. Реактор имеет также расположенное у его дна отверстие 8 для введения псевдоожижающей среды, которой может быть водяной пар, газ, пары, иных чем вода, жидкостей или их комбинации. Поток псевдоожижающей среды в реакторе распределяют, по существу, равномерно по поперечному сечению слоя с помощью распределительного средства 9, которое показано на фиг. 1 в виде распределительной пластины, но может представлять собой ряд сопел или трубок с дозирующими отверстиями для равномерного распределения псевдоожижающей среды.

У выхода из каждой резонансной трубы предусмотрено выходное пространство 10 для сбора газов, выходящих из резонансных труб. Полученные в реакторе продукты выходят из него через отдельное отверстие 11. Продукты из реактора поступают затем в средство 12 для отделения зернистого материала, показанное на фиг. 1 в виде циклона, но могущее представлять собой камеру с рукавным фильтром или другое подходящее средство для отделения твердых частиц от полученных в реакторе продуктов.

Приведение в действие устройства, показанного на фиг. 1, включает в себя введение топлива и кислородсодержащего газа в камеру 3 сгорания и сжигание первой части топлива, введенного в камеру 3 сгорания, при условиях, обеспечивающих пульсационное сгорание, в результате чего образуется поток горячих газов, содержащих оставшуюся часть топлива, введенного в камеру 3 сгорания, причем пульсационным сгоранием управляют так, чтобы обеспечить колебания (пульсацию) скорости с частотойпо крайней мере около 20 Гц и уровнем динамического акустического давления по крайней мере около 165 дБ в камере сгорания. Поток горячих газов из камеры сгорания подают затем на вход удлиненной резонансной зоны, окруженной стенкой с входом на одном ее конце и выходом на другом. Оставшуюся часть топлива в потоке горячих газов сжигают в резонансной зоне, обеспечивая тем самым дальнейшее образование тепла и потока продуктов сгорания. От потока продуктов сгорания тепло передают через материал трубы, окружающей резонансную зону, в слой твердых частиц 7, находящихся в реакционной зоне. Псевдоожижающий пар жидкости или газ вводят в реакционную зону, пропуская его через нее, через отверстие 8 со скоростью, регулируемой так, чтобы поддерживать твердые частицы в состоянии перемешивания. В реакционной зоне твердые частицы нагревают, таким образом, путем теплопередачи от потока продуктов сгорания в резонансной зоне, причем общий коэффициент теплопередачи от потока продуктов сгорания к частицам вдвое выше, чем тот, который мог бы быть достигнут при отсутствии пульсационного сгорания.

Реагирующий материал вводят в реакционную зону через одно или несколько отверстий 6, смешивают с нагретыми твердыми частицами и псевдоожижающей средой слоя и обрабатывают путем осуществления эндотермической реакции или физического изменения в слое до получения полезных продуктов. Интенсивное акустическое поле, излучаемое резонансными трубами 5 в слой твердых частиц 7 в реакционной зоне, улучшает перемешивание в слое и загруженных в него реагирующих материалах и увеличивает скорость массопередачи и скорость реакций в слое, что дает в результате повышение скоростей пропускания материала.

Реактор в соответствии с изобретением предпочтительно изготавливают из углеродистой стали, футерованной огнеупорным материалом, но может быть также изготовлена из жаропрочного сплава, способного выдерживать температуры до примерно 1800oF (982oC) при давлении до примерно 12 атм. В случае работы под высоким давлением предпочтительной формой реактора является цилиндрическая форма. Как показано на фиг. 5, диаметр или ширина 22 реактора могут колебаться в пределах от менее примерно 0,3 м до более 3 м. Высота 23 реактора может колебаться в пределах от менее чем 1,5 м до более чем 15 м. Отношение высоты к диаметру или ширине реактора предпочтительно обеспечивают в диапазоне 1 10. Реактор работает при давлениях в пределах от приблизительно атмосферного до примерно 12 атм. а рабочая температура находится в пределах примерно 950 1800oF (510 982oC) в зависимости от вида подаваемого материала и требуемых продуктов.

В изобретении может быть использован широкий диапазон реакторов и материалов слоя. Твердый материал слоя может действовать и как теплоприемник, и как катализатор для требуемой реакции. Использование конкретного вида слоя в реакторе зависит от реагирующего материала, осуществляемого процесса и требуемых (целевых) продуктов. Материалом слоя может служить неорганический материал, включающий, например, песок, золу или соль металла, или углеродсодержащий материал, включающий, например, каменный уголь, растительный уголь, нефтяной кокс, биомассу, горючий (нефтеносный) сланец, исчерпанный сланец, смесь неорганического и углеродсодержащего материалов или смесь материала слоя и подаваемого материала для конверсии, такого, как биомасса, или суспензированного подаваемого материала, такого, как суспензия каменного угля в воде или черный щелок. Размер частиц материала слоя предпочтительно находится в пределах примерно 50 500 мк.

Псевдоожижающий газ, например водяной пар, впрыскивают и пропускают через материал слоя с поверхностной скоростью примерно от 0, 3 м в секунду до 3 м в секунду. При этом материал слоя псевдоожижается, т. е. частицы материала слоя смешиваются и остаются в состоянии непрерывного перемешивания. Плотность псевдоожиженного слоя зависит от скорости и вязкости псевдоожижающего газа или среды и от гранулометрического состава, плотности и формы частиц слоя. Псевдоожижающий газ может быть подан в реактор посредством воздуходувки, компрессора или насоса через газораспределительную пластину, сопла или распылительные трубки предпочтительно при давлении, немного большем, чем среднее давление в реакторе, чтобы компенсировать падение давления, вызываемое распределительным средством, материалом слоя и расположенными ниже по направлению потока линиями.

Используемый в данном описании термин "состояние перемешивания" означает состояние твердых частиц, когда они находятся в движущемся, псевдоожиженном или уносимом слое и аэрированы посредством протекающего газа или находятся в слое суспензии. Термин "движение перемешивания", также используемый в данном описании, означает движение твердых частиц, когда они находятся в состоянии перемешивания.

После того как слой твердых частиц в реакторе придет в однородное состояние псевдоожижения, подают воздух и топливо в пульсирующую топку. Топливом может служить жидкость, газ, твердое вещество или их смесь. Предпочтительно используют жидкое топливо, такое как тяжелый (вязкий) мазут, или газообразное топливо, такое как природный газ или синтез-газ, однако может быть использовано и твердое топливо, например каменный уголь, растительный уголь, биомасса или уголь из нее. При поступлении топлива в пульсирующую топку осуществляют его зажигание посредством искры или газового запального устройства.

Продукты реакции и часть псевдоожижающего газа выходят из реактора через трубопровод в верхней части реактора. Захваченные твердые частицы слоя и твердые продукты реакции, если они есть, могут быть уловлены в циклоне и отправлены обратно в реактор. Часть газообразного потока продуктов реакции и псевдоожижающего газа, освобожденного (потока) от захваченного зернистого материала, предпочтительно рециклируют в реактор для целей псевдоожижения. Если полученный газ содержит компонент, способный конденсироваться, то предпочтительно по крайней мере часть его охлаждать для конденсации легко конденсирующихся компонентов, которые затем посылают в зону регенерации продукта.

Как показано на фиг. 4, пульсирующая топка состоит, по существу, из трех составных частей: 1) впускные клапаны 59 для впуска воздуха, предпочтительно аэродинамические, а не механические (мигалки) клапаны; 2) камера 60 сгорания, снабженная топливной форсункой 61; 3) одна или несколько выпускных (резонансных) труб 62. Топливо и воздух входят в камеру сгорания и устройство для зажигания воспламеняет смесь. Постоянный рост давления, вызываемый быстрым повышением температуры и образованием продуктов сгорания, приводит к повышению давления в камере. Когда горячий газ расширяется, аэродинамический клапан, действующий как диод для текучей среды, позволяет преимущественное течение в направлении к резонансной трубе.

В устройстве и способе в соответствии с изобретением можно использовать несколько разных типов пульсирующих топок, включающих трубы Гельмгольца, Шмидта и Райка. Топки Гельмгольца являются предпочтительными из-за их превосходных характеристик сгорания и высокорезонансного характера конфигурации, которая дает наивысшую пульсацию давления на британскую тепловую единицу в час при сжигании топлива в данном объеме топки. Полученный в результате высокий уровень пульсации потока повышает эффективность сгорания и обеспечивает уровень повышения давления, подходящий для преодоления падения давления в зоне теплообмена и в расположенных ниже по потоку подсистемах для улавливания золы.

Можно использовать по крайней мере два типа впускных клапанов для воздуха. Хотя механические клапаны дают несколько более высокие давления наддува, тем не менее надежность этих клапанов обычно низка, в частности при использовании твердых топлив. Сжигание твердых топлив увеличивает вероятность отложений золы, которые ухудшают посадку клапанов в механических системах. Эрозия, коррозия и усталость металла дополнительно ограничивают применение механических клапанов. Следовательно, аэродинамические клапаны, не имеющие подвижных частей, являются предпочтительными из-за их высокой надежности и малой потребности в уходе.

Собственная стехиометрия пульсирующей топки может быть задана при проектировании специалистами в данной области техники и будет оставаться относительно постоянной во всем широком диапазоне тепловой мощности топки. У нижнего предела этого диапазона вызванная горением пульсация давления более низка. Следовательно, количество воздуха, всасываемого через аэродинамический клапан в ответ на пульсацию динамического давления в камере сгорания, ниже. При увеличении скорости подачи топлива увеличивается амплитуда колебаний давления в камере сгорания вследствие увеличения тепловыделения, обуславливающего возбуждение вызванного горением динамического давления. Это, в свою очередь, вызывает всасывание через аэродинамический клапан большего количества воздуха. Следовательно рабочая стехиометрия топки автоматически удерживается в пределах тепловой мощности и не требуется активного контроля и согласования массового расхода воздуха для горения и топлива.

Основная функция аэродинамического клапана состоит в том, чтобы он действовал как диод для текучей среды, использующий колебания давления в камере сгорания для того, чтобы вызвать всасывание воздуха для горения. Два параметра являются основными для конструкции клапана, а именно минимальное сопротивление всасыванию воздуха и способность действовать как диод для текучей среды. Последний параметр представляет собой безразмерное соотношение между сопротивлением потоку из камеры и сопротивлением потоку в камеру (всасыванию). В общем, чем выше указанная способность аэродинамического клапана действовать как диод, тем больше всасывается воздуха на британскую тепловую единицу в час при сжигании топлива. Топка, обычно работающая с большим избытком воздуха, при использовании клапана с высоким минимальным сопротивлением всасыванию воздуха (меньший минимальный диаметр прохода) работала бы с более низкой стехиометрией по воздуху вследствие дросселирования всасываемого воздуха на входе. При фиксированной настройке демпфера на входе тепловая мощность может изменяться, в то время как индуцированная стехиометрия будет оставаться, по существу, постоянной в пределах изменения тепловой мощности.

Можно также уменьшить минимальную тепловую мощность топки путем уменьшения минимального диаметра как аэродинамического клапана, так и резонансной трубы. Это, кроме того, повысит пусковые характеристики топки. При таком варианте конструкции отношение максимальной тепловой мощности к минимальной могло бы быть более 8 1. Но это может потребовать вентилятора на входе для воздуха, если этого потребует падение давления в системе ниже по потоку. Однако приток воздуха (массовый расход) остается зависимым от скорости сгорания, поскольку продолжают оказывать влияние на работу топки самовсасывание и давление наддува. Эта конструкция системы имеет тенденцию увеличивать максимальную интенсивность сгорания, достижимую по двум причинам. Во-первых, при большем сопротивлении потоку на обоих концах камеры получают большую амплитуду динамического давления. Во-вторых, наличие воздушного вентилятора обеспечивает возможность "наддува" топки до более высоких тепловых мощностей, чем те, которые могут быть достигнуты при условиях всасывания при атмосферном давлении.

Колебания давления обычно находятся в пределах 0,14 0,35 кг/см2 (максимальный размах колебания). Эти колебания, по существу,

синусоидальные и с частотной характеристикой топки Гельмгольца с четвертьволновой основной модой колебаний. Уровни этих колебаний давления составляют примерно 165 190 дБ по уровню звукового давления.

Сила (интенсивность) звука при измерении вблизи стенки резонансной трубы составляет 140 150 дБ. Диапазон частот акустического поля зависит, главным образом, от конструкции топки и ограничивается

только характеристиками воспламеняемости топлива. В общем, на частоту создаваемого акустического поля влияют геометрия резонансной трубы (диаметр, длина, одна или много труб и т. д.) и отношения

объема резонансной трубы к объему камеры сгорания. Частоту колебаний определяют по формуле

где С скорость звука;

Vc объем камеры сгорания;

Lt длина выпускной трубы;

Vt объем выпускной трубы.

В общем, для более высоких частот требуются более короткие пульсирующие топки.

Геометрия камеры сгорания может быть выбрана так, чтобы обеспечить сжигание части топлива для того, чтобы вызвать колебания давления, и сжигание части топлива ниже по потоку от области максимального динамического давления под влиянием режима потока с вызванными колебаниями. Скорость горения в камере сгорания в основном определяется вихрями, вызываемыми переходом в площади поперечного сечения камеры. Но в резонансной трубе скорость горения в основном определяется осевой составляющей пульсирующей скорости потока, которая (составляющая) монотонно увеличивается в направлении от входа резонансной трубы к ее выходу.

Процесс сгорания в резонансной трубе обычно обеспечивает догорание обугленного вещества, полученного от горения более крупных частиц, которые улетучиваются и частично сгорают выше по потоку, в камере сгорания. Увеличение пульсирующей скорости вдоль по резонансной трубе обеспечивает высокую скорость горения обугленных частиц, поскольку они становятся более склонными к захвату и поскольку уменьшается парциальное давление О2. В системах сжигания со стационарным потоком относительное движение между газами и твердыми частицами зависит от завихрения, турбулентности и т. д. и эти поля потока имеют тенденцию затухать за (по направлению потока) пламенем, т. е. тем, где они больше всего нужны.

В случае традиционной топки и традиционных дымогарных труб, по существу, все топливо сгорает в традиционной топке и тепло от сгорания отдается дымовым газам. Следовательно, тепло от сгорания уносится горячими дымовыми газами в виде физической теплоты. Затем происходит теплопередача от горячих дымовых газов через стенки дымогарных труб к материалу в реакторе по длине дымогарной трубы, в результате чего температура дымовых газов монотонно уменьшается, как показано на фиг. 2 для случая использования традиционной топки и традиционных дымогарных труб. Вблизи входа в дымогарную трубу, где температура дымовых газов в достаточной степени выше, чем температура стенки дымогарной трубы и температура в реакторе, происходит преимущественно радиационная теплопередача. Дальше, т. е. ниже по потоку, теплопередача в дымогарной трубе становится все более и более конвекционной, как показано на фиг. 2, потому что температура дымовых газов становится ниже. Скорость измерения температуры дымовых газов для случая использования традиционной дымогарной трубы пропорциональна местному потоку передаваемого тепла на данном расстоянии по длине дымогарной трубы. Как показано на фиг. 2, эта скорость изменения монотонно уменьшается, поскольку уменьшается перепад между температурой дымовых газов и температурой в реакторе. Далее, поскольку температура дымовых газов вблизи выхода из дымогарной трубы низка и скорость газов становится ниже, то здесь коэффициент конвекционной теплопередачи между дымовыми газами и внутренней стенкой дымогарной трубы становится ниже и, следовательно, поток тепла, который является функцией как температурного перепада между температурой дымовых газов и температурой слоя, так и коэффициента теплопередачи, становится еще меньшим.

В случае использования пульсирующей топки, где дымогарными трубами являются резонансные трубы пульсирующей топки, только часть топлива сгорает в камере сгорания, особенно при использовании низкосортных твердых топлив, поэтому температура продуктов сгорания на входе в резонансную трубу обычно, как показано на фиг. 2, ниже. Это позволяет использовать менее дорогие материалы для резонансной трубы по сравнению с материалом, пригодным для более высоких температур дымовых газов на входе в дымогарную трубу традиционного типа.

Скорость падения температуры дымовых газов вдоль по резонансной трубе, как показано на фиг. 2, также ниже, чем для случая использования традиционной дымогарной трубы. Это обусловлено продолжением горения и, следовательно, тепловыделения на участке трубы вблизи входа. Это не мешает максимальной конверсии топлива в пульсирующей топке, благодаря интенсивному перемешиванию, которому способствует вызываемая сжигание топлива пульсация потока, находящегося в резонансных трубах топки, где и заканчивается сгорание топлива. Медленное понижение температуры дымовых газов в этом зоне, показанное на фиг. 2 как участок продолжения тепловыделения, обеспечивает высокий уровень теплового потока и теплопередачи в зоне с чистой выгодой по сравнению с системами с традиционными дымогарными трубами, благодаря обычно большей среднелогарифмической разности температур между температурой дымовых газов и температурой в реакторе в этой зоне и большей составляющей преимущественно радиационной теплопередачи в этой зоне.

За зоной продолжения горения температура дымовых газов в резонансной трубе монотонно уменьшается. Тем не менее в случае резонансной трубы пульсирующей топки преимущественно конвекционная теплопередача на остальной части длины трубы выше, чем в традиционной дымогарной трубе.

Поток дымовых газов в резонансной трубе имеет две составляющие скорости. Одна представляет собой среднюю скорость потока, а другая пульсационную составляющую, которая монотонно увеличивается по амплитуде в направлении от входа резонансной трубы к ее выходу. Средняя скорость дымовых газов в резонансной трубе пульсирующих топок, используемая в изобретении, обычно выше, чем в традиционной дымогарной трубе. Это в основном обусловлено вызываемым сгоранием топлива повышением давления, происходящим в камере сгорания этих пульсирующих топок. Это повышение давления (приращение среднего давления) происходит в результате наличия пульсирующего давления в камере сгорания пульсирующей топки и способности аэродинамического клапана действовать как диод для текучей среды. Повышение давления в камере может обеспечить скорости дымовых газов порядка по крайней мере 305 м/с без необходимости использования дутьевого вентилятора для нагнетания воздуха для горения или вытяжного вентилятора. Более высокая средняя скорость потока в резонансной трубе, в свою очередь, обеспечивает более высокие пленочные скорости и, следовательно, более высокие коэффициенты теплопередачи между дымовыми газами и внутренней стенкой резонансных труб.

Кроме того, пульсационная составляющая скорости потока, монотонно увеличивающаяся по амплитуде в направлении от входа резонансной трубы к ее выходу, дополнительно улучшает конвективный теплообмен между дымовыми газами и внутренней стенкой резонансной трубы. Когда температура дымовых газов за зоной продолжения горения и тепловыделения в резонансной трубе монотонно снижается, коэффициент теплопередачи увеличивается вследствие монотонного увеличения амплитуды пульсационной составляющей скорости потока. Это увеличивает тепловой поток в этой зоне, причем температура дымовых газов на выходе резонансной трубы ниже, чем та, которую получают при использовании традиционных дымогарных труб такого же размера. Более низкая температура потока дымовых газов, вытекающего из резонансной трубы, повышает термических КПД системы, поскольку увеличивается количество тепла, отводимого от дымовых газов и передаваемого к слою в реакторе для поддержания происходящих в слое эндотермических реакций.

Конструкция резонансной трубы могла бы в принципе привести к усложнению генераторов, но это не обязательно, т. е. вполне реально создание прямоточного генератора с трубчатой или конической секцией. Эта возможность позволяет регулировать выходную скорость газа и общий объем резонансной трубы для данной длины. Объем резонансной трубы влияет как на время пребывания, потребное для завершения сгорания угля, полученного из более крупных частиц, так и на резонансную частоту устройства. В изобретении при использовании твердых топлив радиационной теплообмен продолжается на большей длине дымогарной трубы, потому что горящие частицы топлива продолжают образовывать центры высокой яркости при их течении и горении в резонансной трубе.

Теплообменные трубы в соответствии с изобретением могут иметь различные подходящие конструкции. Они могут быть выполнены в виде одной прямой трубы, многотрубными, U-образными, спиральными и снабженными защитным кожухом (экранированными). Размер, форма и число резонансных труб зависят от требуемого профиля теплопередачи и размера реактора. В соответствии с одним из вариантов продуты сгорания выпускают через две отдельные резонансные трубы, входящие в реактор. После теплообмена от труб к материалу слоя потоки дымовых газов объединяются в газосборной камере (коллекторе), расположенной сразу же за выходом из реактора. В одном из предпочтительных вариантов поверхность теплообмена в слое составляют параллельные резонансные трубы 5, входы которых сообщаются с камерой 3 сгорания, а выходы c общим сборником (пространством) 10. В другом, особо предпочтительном варианте, показанном на фиг. 3, резонансная зона содержит одну или несколько труб 13, U-образно изогнутых и расположенных так, что изгиб находится вблизи верха кипящего слоя 14, а вход 15 и выход 16 резонансных труб находится вблизи дна 17 реактора 18. В этом варианте камера 19 сгорания сообщается с входом 15 резонансных труб, а сборник 20 выхлопных газов сообщается с выходом 16 резонансных труб. Такие U-образные резонансные трубы выгодны тем, что облегчают проблемы, вызываемые термическим расширением и напряжением, которые могут привести к нарушению соединений труб. В еще одном варианте газообразные продукты сгорания проходят вверх через пучок резонансных труб, имеющий три секции. Газообразные продукты сгорания проходят сначала через прямую секцию пучка труб, затем через спиральную и, наконец, через вторую прямую секцию, после чего их выпускают. Спиральная секция пучка труб в этом устройстве обеспечивает очень большую поверхность теплообмена и потому такой пучок труб предпочтителен для применения при высоких температурах.

Часть резонансной трубы может быть окружена цилиндрическим кожухом (экраном). Экранированная часть может иметь разную длину, зависящую от природы слоя и подлежащего переработке подаваемого материала, которая может требовать, чтобы температура металла, находящегося в контакте со слоем, удерживалась ниже заданной температуры, например, чтобы избежать образования плава. В кольцевом зазоре между резонансной трубой и экраном остается относительно малоподвижный тонкий слой газа, благодаря чему наружная поверхность экрана имеет температуру ниже требуемой. В случае регенерации черного щелока эта требуемая температура ниже примерно 1350oF (732oC). Кольцевой зазор может обеспечить среднюю температуру наружной поверхности экрана на примерно 300 400oF (149 - 204oC) ниже средней температуры наружной поверхности экранированного участка резонансной трубы. Экран полезен в предотвращении нежелательных физических или химических изменений в слое или подаваемых материалах, происходящих в результате воздействия относительно высоких температур наружной поверхности труб вблизи их выхода.

Наиболее предпочтительным вариантом осуществления изобретения является использование изобретения в применении к регенерации всех типов черного щелока, в частности к регенерации сульфатного щелока и регенерации сульфитного щелока. В качестве примера в данном описании использован процесс регенерации сульфатного черного щелока, поскольку этот процесс более широко охватывает другие родственные процессы.

Регенерация черного щелока.

На фиг. 5 показан предпочтительный вариант реактора 21 длярегенерации черного щелока. Вблизи верха реактора имеется выход 24 для выпуска полученного газа и захваченных химикатов из зоны над кипящим слоем в реакторе. В кипящий слой погружены трубы 25 ряда блочных пульсирующих топочных агрегатов 26, каждый из которых имеет номинальную тепловую мощность примерно 0,44 1,46 ТВт в зависимости от размера реактора и его пропускной способности. Предпочтительными производительностями для таких реакторов являются 1, 2, 3, 6 и 10 т/ч сухого остатка, полученного после переработки черного щелока. Предпочтительные размеры реактора для переработки 6 т/ч черного щелока при приблизительно атмосферном давлении в реакторе составляет: ширина около 2,4 м, глубина (длина) 1,5 м и высота 5,5 м. Предпочтительный способ работы многотрубной топки обеспечивается последовательным расположением агрегатов, причем аэродинамический клапан соединяет каждый тандем блок 27 с возможностью обеспечения несовпадающей по фазе работы, что уменьшает шум и увеличивает пульсацию давления в пульсирующих топках.

Реактор снабжен также средством 28 для распыления щелока непосредственно на материал кипящего слоя. Предпочтительным материалом кипящего слоя для этого варианта является карбонат натрия (кальцинированная сода), имеющий гранулометрический состав от примерно 150 мк до примерно 600 мк с предпочтительным средним размером около 250 мк.

Реактор также снабжен средством 29 введения водяного пара и рециркулированных газообразных продуктов сгорания для их распределения с целью псевдоожижения слоя. Предпочтительная температура водяного пара, поступающего в слой, составляет 1100 1200oF (593 648oC), а предпочтительная скорость псевдоожижения 0,6 1,2 м/с.

Черный щелок впрыскивают в кипящий слой, псевдоожиженный посредством водяного пара и рециркулированной части полученного из газогенератора газа. Хотя желательно умеренно тонкое распыление, все же характер распыления не оказывает существенного влияния на ход процесса газификации. Подаваемый черный щелок предпочтительно впрыскивают в слой через распылительную форсунку с распылением водяным паром.

Анализ черного щелока, являющегося побочным продуктом промышленного предприятия, представлен ниже, на сухой вес:

Углерод

37,7

Водород 3,7

Кислород 31,6

Азот 1,0

Общая сера 4,3

Натрий 18,7

Калий 1,1

Хлорид 0,5

Cульфат 1,1

Cульфид 1,0

Поскольку подаваемый материал содержит 67 сухого остатка черного щелока, его нагревают в оборудованном мешалкой резервуаре с паровой рубашкой. Подающим насосом может быть объемный насос или (более

целесообразно) нагнетательный шестеренчатый насос. Черный щелок предпочтительно хранят в резервуаре приблизительно при 180oF (82oC). Линия подачи к форсунке должна быть

изолирована и предпочтительно содержит сопутствующую паровую трубу. Введение подаваемого материала может быть облегчено путем использования достаточного обогрева линии подачи посредством сопутствующей

паровой трубы, сильной продувки наконечника форсунки перед переключением на подачу щелока и простого шестеренчатого насоса.

Твердые частицы для слоя, применяемые для регенерации черного щелока, составляет из карбоната натрия (остаточная соль, образованная при газификации черного щелока). Заряд слоя может состоять из самых разнообразных технически чистых карбонатов натрия. Для обеспечения требуемых свойств псевдоожижения могут быть объединены продукты, отличающиеся друг от друга по средней крупности частиц.

Для предотвращения агломерации слоя черный щелок

нужно подавать в слой при исходной температуре около 1200oF (648oC), а предпочтительно около 1000oF (537oC). При этой температуре скорость отложения

углерода (сажи) выше, чем скорость газификации. Составляющая кипящий слой кальцинированная сода должна иметь остаточный слой углерода для предотвращения агломерации слоя. Если исходная сода содержит

очень низкий уровень углерода, то весь слой углерода может быть газифицирован псевдоожижающим паром до того, как кипящий слой достигнет требуемой исходной температуры. В случае исчезновения слоя

углерода вследствие газификации сода может сплавляться вследствие наличия примесей, например NaCl и KCl. Слой углерода на частицах кальцинированной соды может быть сохранен для предотвращения

упомянутого сплавления соды. Газификацию углерода на твердых частицах карбоната натрия предпочтительно регулируют путем изменения скорости подачи и температуры таким образом, чтобы кипящий слой

поддерживал равновесный уровень углерода в пределах между примерно 0,5 и 10

Температуру в реакторе предпочтительно поддерживают в пределах от 1150oF (621oC) до 1300oF (704oC) для предотвращения образования плава. Полученные химические продукты могут быть при этом легко и безопасно выгружены из слоя в твердом состоянии. Более низкая рабочая

температура уменьшает потери тепла пара, повышает термический КПД и снижает затраты на конструкционные материалы для изготовления реактора. Однако эксплуатация кипящего слоя при температурах выше

1150oF (621oC) позволяет иметь экономичные скорости пропускания материала с минимальной потерей углерода. Для предотвращения агломерации кипящего слоя важно, чтобы температура

стенки дымогарных труб поддерживалась ниже температуры, при которой материал кипящего слоя размягчается (1350oF или 732oC). Является предпочтительным контролировать температуру

кипящего слоя в некоторых местах, например у стенки дымогарной трубы.

Кипящий слой предпочтительно эксплуатируют при давлении, близком к атмосферному, с поверхностной скоростью псевдоожижения приблизительно 0,9 м/с. Начальное псевдоожижение может быть осуществлено путем введения газообразного азота, при этом водяной пар вводят после того, как кипящий слой достигнет равномерной пусковой температуры. Нижний предел поверхностной скорости составляет приблизительно 0,03 м/с. Псевдоожижение и температура кипящего слоя становятся расслоенными по длине реактора при или ниже такой скорости. При нормальных условиях эксплуатации температура кипящего слоя равномерна на всем его протяжении.

Тепло подводят к кипящему слою 31 по резонансным трубам 32, соединенным непосредственно с камерой сгорания пульсирующей топки. Дымовые газы топки, которые выпускают из реактора примерно при 1300 1400oF (704 - 760oC), направляют в котел 33, водогрейный или с дымогарными трубами, для утилизации тепла. В таких котлах можно сжигать также полученный в реакторе газ, чтобы иметь только одно средство для получения водяного пара. Путем косвенной передачи тепла можно получать из 67-ного черного щелока генераторный газ с теплотой сгорания при нормальных условиях приблизительно 11,2 14,9 МДж/м3. Предпочтительными внутрислойными нагревателями для этого варианта являются резонансные трубы пульсирующей топки, такой, как описана выше, поскольку, например, технически выполнимы надлежащим образом экранированные и регулируемые электрические нагреватели, которые могли бы быть экономически приемлемыми в тех частях мира, где стоимость электричества необычно низка, например там, где имеются гидроэнергетические генераторы. Другим примером нагрева кипящего слоя является использование перегретого пара, текущего по теплообменным трубам, погруженным в кипящий слой. Как в примере использования электрического нагревателя, так и в примере использования паротрубного нагревателя, которые описаны выше, отсутствует излучение от нагреваемых труб в реакционную зону интенсивного акустического поля, которое полезно для скорости реакции и псевдоожижения слоя в реакторе.

Предпочтительная конструкция газификационного реактора имеет прямоугольной формы кипящий слой, причем пульсирующие топки установлены на боковых стенках в несколько приподнятом положении и соединены с горизонтально установленными резонансными трубками. Эта конструкция упрощает собирание псевдоожижающего водяного пара и позволяет легко производить техническое обслуживание топок. Типичная топка состоит из двух соединенных друг с другом топок, приводимых в действие со сдвигом по фазе для уменьшения шума. Сдвоенный модуль имел бы номинальную тепловую мощность около 0,73 ТВт. Для такого, как показано на фиг. 5, устройства с производительностью 1 т/ч (по сухому остатку черного щелока) потребовалось бы три таких модуля.

Вблизи места труб, ближайшего к камере сгорания, закреплен теплозащитный экран для уменьшения температуры стенок труб, находящихся в контакте с твердыми частицами кипящего слоя, и предотвращения размягчения упомянутых твердых частиц слоя в результате соприкосновения их с обнаженным металлом труб, имеющих высокую температуру. Генераторный газ выходит из газогенератора и поступает в циклон 30, где от потока газа отделяют захваченные мелкие частицы. Часть генераторного газа рециркулируют в кипящий слой через эжектор 34. Движущей текучей средой для эжектора является водяной пар, который может быть получен внутри процесса в котле-утилизаторе 35. Остальную часть генераторного газа охлаждают в котле типа парогенератора 35 и отправляют на выработку энергии для технологического применения. Теплота сгорания генераторного газа колеблется в пределах примерно 0,89 14,9 МДж/м3, причем газ содержит до 65 (по объему) водорода и потому имеет плотность энергии, в несколько раз превышающую ту, что получают при использовании автотермальных систем.

Отделяемая в циклоне мелочь, унесенная из слоя, ответственна лишь за небольшую часть подаваемого углерода. Этот углерод может быть легко уловлен при растворении уловленных твердых частиц карбоната натрия. Этот углерод может быть опять введен в кипящий слой и использован в пульсирующей топке для получения эндотермического тепла для реактора или же он может быть использован где-нибудь еще на предприятии. При повторном введении выгодно предварительно смешивать его со свежим черным щелоком, способствующим прилипанию остатка и твердым частицам кипящего слоя и уменьшению преждевременного уноса из слоя.

При применении кипящего слоя целесообразно использовать системы выгрузки твердых частиц с проверенной и надежной регистрацией работы. Обычно реактор снабжают винтового типа клапаном 37 для отбора твердых частиц, которые отбирают с регулярными интервалами для измерения содержания углерода в функции количества пропускаемого материала, чтобы контролировать конкретную степень газификации. Несмотря на то, что и серу, и сульфат вводят в кипящий слой в виде черного щелока, уровни содержания серы и сульфата в слое уменьшаются или остаются постоянными. Содержание сульфида в слое незначительно.

Неорганические соли, содержащиеся в зернистом

материале (твердых частицах) кипящего слоя, отбираемом через клапан 37 материале и материале из циклона, состоят в основном из карбоната натрия, а также включают сульфид натрия, сульфат натрия, хлорид

натрия и остаточный углерод в небольших количествах. Эти материалы растворяют в растворительном баке 36 для регенерации неорганических cолей и рециклирования их в бумагоделательное производство. Кроме

того, регенерируют углерод, например, в растворительном баке 36 с мешалкой, за которым расположен дисковый фильтр (не показан) для улавливания углерода. Вода может легко проникать через пористую

оболочку части углерода и эффективно растворять содержащиеся там соли. При этом степень растворения составляет примерно 97,7 99,9

Основную часть содержания серы в подаваемом черном щелоке

целесообразно выделять в виде сульфида водорода. Указанные продукты могут быть легко регенерированы с образованием зеленого щелока путем выполнения простой промывки. Охлажденный обрабатываемый газ

подают в промывную колонну (газоочиститель), где рециркулирующая промывочная жидкость состоит из щелочного карбоната натрия, полученного в растворительном баке 36. Обрабатываемый газ промывают, в

результате чего получают зеленый щелок. Очищенный (десульфированный) генераторный газ, полученный из газоочистителя, может быть использован как источник топлива для котла, газовой турбины или другого

устройства. Зеленый щелок может быть затем направлен в традиционный заводской каустизационный контур, где добавляют известь для осаждения карбоната и образования в результате гидроксида и сульфида

натрия.

Предполагаемые основные реакции с участием серы, происходящие в газогенераторе, включают следующие:

Реакции (1) и (2) представляют тепловую и паровую ступени газификации, приводящие к получению газообразных продуктов с низким молекулярным весом и сульфида водорода. Вследствие каталитического характера неорганических солей реакции паровой газификации уменьшают количество органических сульфидных продуктов до очень низких уровней. Реакция (3) представляет собой карбонизацию сульфида натрия в присутствии водяного пара и диоксида углерода. Эта реакция становится важной, когда парциальное давление пара высоко, а температуры относительно низки, т. е. такие, как в газогенераторе. Реакция (4) представляет собой восстановление сульфата натрия до сульфида натрия путем реакции с моноксидом углерода. Реакция (5) представляет собой равновесие изменения соотношения в водяном газе, которое в основном обеспечивает соотношение моноксида углерода и диоксида углерода. Ни сульфат натрия, ни сульфид натрия не являются устойчивыми в среде газогенератора. Поэтому результирующей реакцией для сульфата будет

Na2SO4+4CO+H2O __→ Na2CO3+3CO2+H2S

Сульфид водорода затем абсорбируют в водной фазе для регенерации сульфида натрия. Раствор карбоната натрия, полученный путем растворения зернистого материала (твердых частиц) кипящего слоя, является идеальным раствором для промывки полученного (генераторного) газа. Поскольку полученный указанным образом раствор карбоната натрия несколько основен, то кислые виды сульфида водорода абсорбируются в виде бисульфида натрия. Этот зеленый щелок затем возвращают в традиционный контур каустизации.

Около 82 общей серы, подаваемой в реактор, удаляют в газовой фазе. Более 67 вводимого сульфата преобразуют в восстановленную форму. Иначе говоря, только 3 вводимой общей серы остается в виде сульфата. Таким образом, система в соответствии с изобретением способна производить сульфид натрия в очень высокой степенью конверсии.

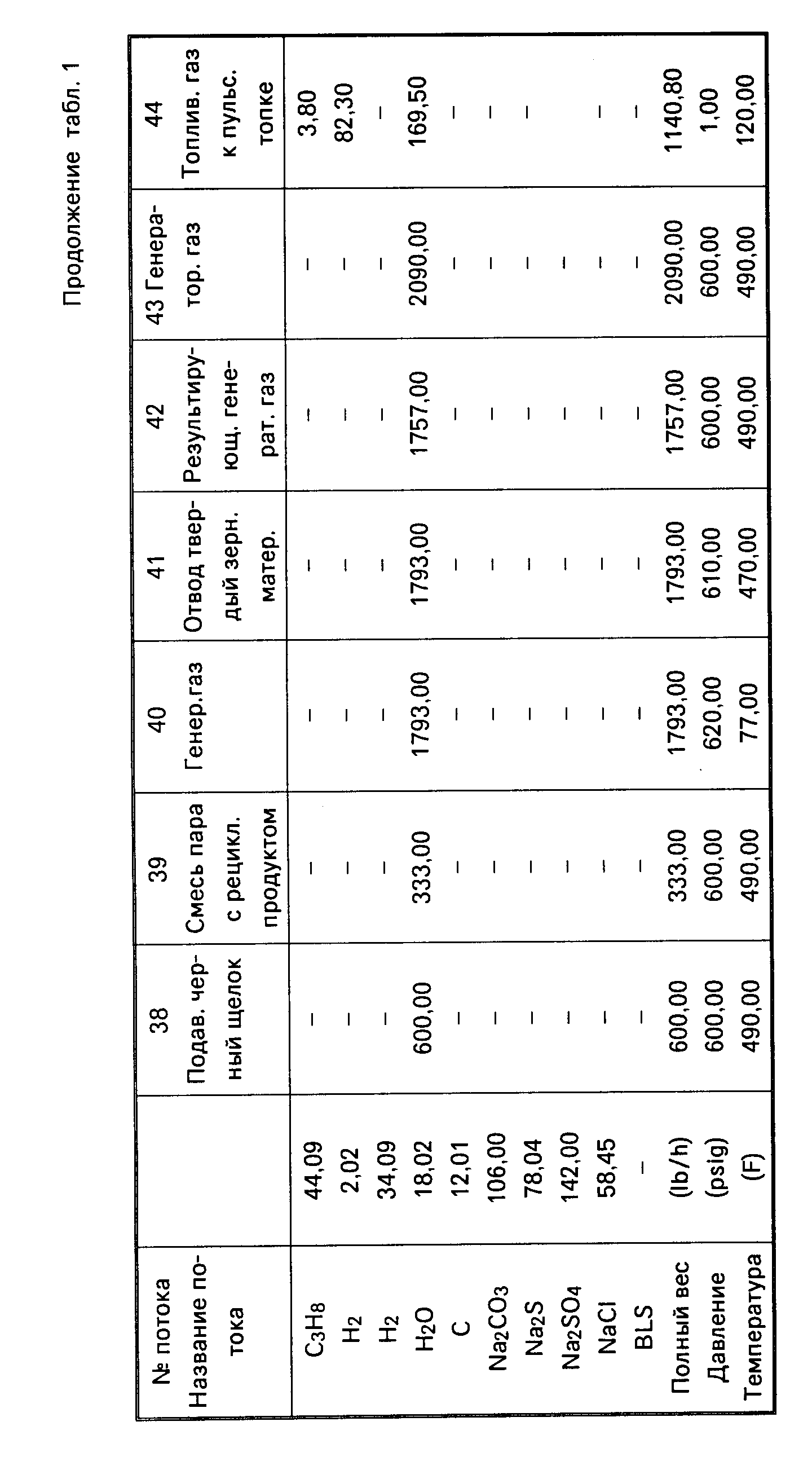

В табл. 1 показан материальный баланс для установки, работающей по показанной технологической схеме с производительностью 1 т/ч (по сухому остатку черного щелока). Предполагается, что 80 общей серы удаляется в виде сульфида водорода в генераторном газе и 70 содержания серы в подаваемом черном щелоке восстанавливается. Все количество сульфида водорода абсорбируют в скруббере (газоочистителе). Углерод, выбрасываемый с полученными твердыми материалами, составляет 5 и его улавливают для повторного введения в газогенератор.

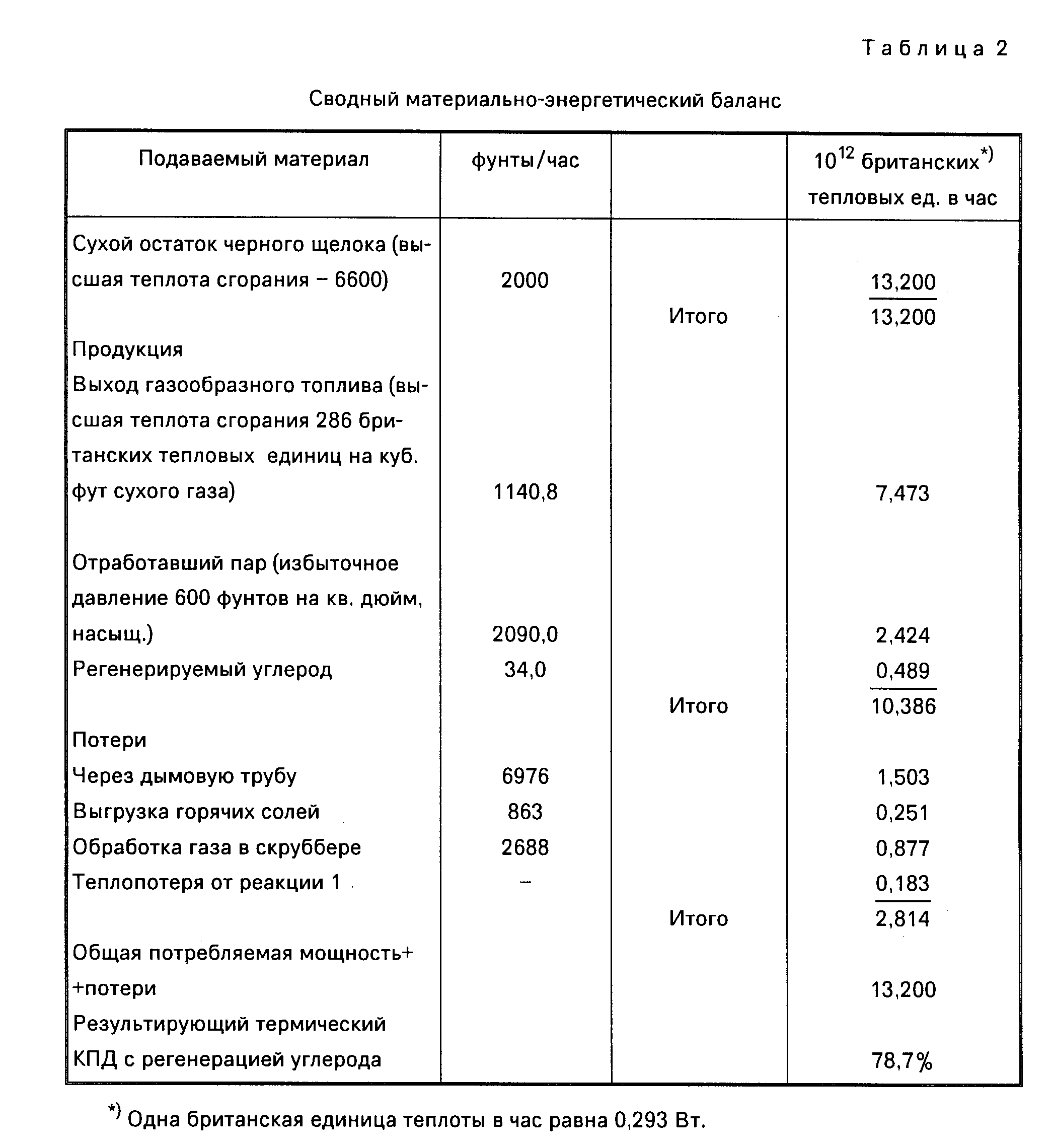

В табл. 2 дана сводка о материально-энергетическом балансе для установки с производительностью 1 т/ч. Баланс основан на производстве газообразного топлива, сжигаемого во вспомогательном котле. Как показано, на указанный выход газообразного топлива уходит примерно 72 полезной потребляемой мощности. На отработавший пар уходит 23 потребляемой мощности. На регенерируемый углерод уходит остальная часть потребляемой мощности. По общей потребляемой мощности относительно количества подаваемого черного щелока результирующий термический КПД системы составляет примерно 78,7 Если требуется только выход пара, то это можно осуществить путем сжигания полученного в качестве продукта топлива в системе утилизации тепла дымовых газов. При использовании котла большой производительности результирующий термический КПД для случая получения только пара составляет около 67 что выше или сравнимо с КПД, достигаемым в крупных котлах-утилизаторах Томлинсона, несмотря на малые размеры системы газификации и регенерации в соответствии с изобретением.

Данная система может быть выполнена в виде модульных установок с производительностью в пределах 1 10 т/ч. Эти установки могут быть смонтированы на салазках и могут быть перевезены на грузовике или по железной дороге, причем требуют минимальной сборки на установочной площадке. Таким образом, особенно выгодное применение системы газификации и регенерации черного щелока в соответствии с изобретением дает в результате повышение производительности процессов сульфатной или сульфитной варки целлюлозы.

Газификация биомассы.

Устройство, показаное на фиг. 1, является реактором для газификации биомассы и содержит кипящий слой 7 с косвенным нагревом, представляющий собой песок или другой твердый материал, псевдоожиженный посредством псевдоожижающего газа или водяного пара, вводимого через распределительную пластину или ряд форсунок в нижней части слоя. Цилиндрический реактор имеет несколько отверстий 6 для различных вариантов введения биомассы. Обычно биомассу вводят в нижнее отверстие, чтобы увеличить время пребывания в реакционной зоне. Кроме отверстий для введения биомассы, имеется боковое отверстие 11 для выпуска газа, расположенное в верхней части пространства над слоем.

Пульсирующая топка расположена с обеспечением направления факела сжигания вверх, причем топливо вводят в камеру 3 сгорания под реактором. Пульсирующая топка в этом исполнении имеет 12 резонансных труб, отходящих от камеры сгорания (для простоты на схеме показано меньше труб). Коэффициент теплопередачи в устройстве для газификации биомассы обычно находится в диапазоне 30 40 британских тепловых единиц на куб. фут в час на градус по Фаренгейту, что по крайней мере на 50 выше, чем при условиях установившегося режима потока в традиционных системах с дымогарными трубами. Однако тепловое напряжение топочного объема в пульсирующей топке намного выше, чем в традиционных системах. Поэтому интенсивность теплопередачи (удельный тепловой поток) на практике в несколько раз выше, чем у традиционных систем.

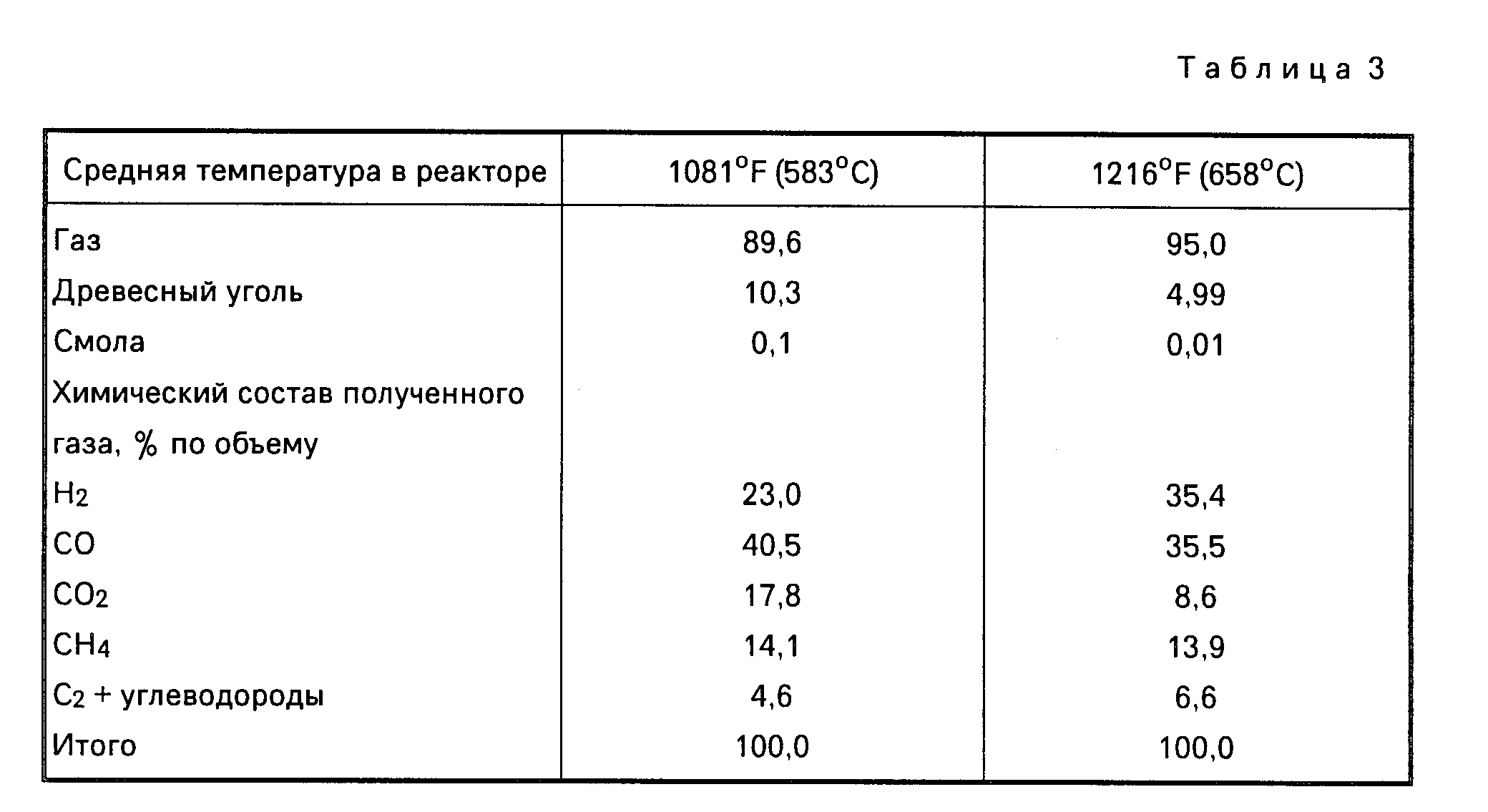

Генераторный газ из кипящего слоя и дымовые газы из топки пропускают через циклоны для улавливания обугленных частиц биомассы и унесенного материала кипящего слоя. Дымовые газы из пульсирующей топки могут быть затем использованы для перегрева водяного пара.