Реактор для пиролиза углеродсодержащих материалов - RU182327U1

Код документа: RU182327U1

Чертежи

Описание

Полезная модель относится к деструктивной перегонке углеродсодержащих материалов в реакторах с шнековыми конвейерами.

В тексте описания реактор для пиролиза углеродсодержащих материалов для краткости именуется термином - реактор.

Известна установка для переработки органических материалов в масла, топлива и неконденсируемые пары утилизацией в пиролизной камере (SYSTEM FOR CONVERTING ORGANICK MATERIALS INTO OIL, FUEL AND UNCONDENSED VAPORS UTILISING A PYROLYSIS CHAMBER. US2014130404A1, МПК B01J6/00. Приоритет: 04.10.2014 г.).

Известная установка оснащена реактором для пиролиза углеродсодержащих материалов. Реактор содержит пиролизную камеру удлиненной формы, камеру нагрева, двойной шнековый конвейер, беспламенную горелку, газоход для выпуска парогазовой смеси и газоход для выпуска дымовых газов. Камера нагрева охватывает по существу всю пиролизную камеру. Стенки пиролизной камеры охватывают два шнека с образованием их общего закрытого канала для перемещения сырья. Беспламенная горелка установлена с возможностью подачи дымовых газов в камеру нагрева. Газоход для выпуска парогазовой смеси соединен с отверстием в стенке пиролизной камеры. Газоход для выпуска дымовых газов соединен с отверстием в стенке камеры нагрева.

Сырье поступает в приемную горловину двойного шнекового конвейера, который обеспечивает перемещение сырья через пиролизную камеру, перемешивание сырья, его равномерное прокаливание и транспортирование зольного остатка в отводящую горловину. Парогазовая смесь через отверстие в стенке пиролизной камеры и газоход для выпуска парогазовой смеси отводится в дистилляторы. Дымовые газы через отверстие в стенке камеры нагрева и газоход для выпуска дымовых газов отводятся в теплообменные устройства и в трубу.

Реактору известной установки присущи следующие недостатки.

Реактор не приспособлен к работе на продуктах пиролиза и требует значительных затрат на газо- и электроснабжение от внешних источников.

Реактор не приспособлен для работы на твердом топливе, что исключает его автономное применение вне сетей газо- и электроснабжения.

Аэродинамическое сопротивление газоходов для выпуска парогазовой смеси и дымовых газов повышает давление в пиролизной камере и камере сгорания. Процессы деструкции сырья и горения топлива замедляются, а производительность реактора уменьшается.

Двойной шнековый конвейер транспортирует сырье через пиролизную камеру однократно и в одном направлении. Производительность такого реактора зависит от длины канала двойного шнекового конвейера и скорости транспортирования сырья, которые обеспечивают необходимое время переработки. Полная переработка сырья требует большой длины двойного шнекового конвейера, пиролизной камеры, камеры нагрева и самого реактора. Реактор характеризуется высокой материалоемкостью и трудоемкостью изготовления, а его массогабаритные показатели затрудняют создание изделия в мобильном исполнении.

Наиболее близким техническим решением, принятым за прототип, является реактор для переработки органического сырья способом пиролиза (УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ СПОСОБОМ ПИРОЛИЗА. EA201690367A2 и WO2017007361A1. МПК C10B 47/44. Приоритет: 07.07.2015 г.).

Реактор-прототип содержит пиролизную камеру удлиненной формы, камеру сгорания, многошнековый конвейер, горелки для сжигания жидкого и/или газообразного топлива, нагнетатель для подачи воздуха в камеру сгорания, газоход для выпуска парогазовой смеси и газоход для выпуска дымовых газов. Камера сгорания охватывает по существу всю пиролизную камеру. Пиролизная камера в нижней своей части содержит открытый канал для перемещения сырья многошнековым конвейером. Канал выполнен в виде лотка, поперечное сечение которого соответствует форме группы шнеков многошнекового конвейера. Горелки установлены в камере сгорания. Газоход для выпуска парогазовой смеси соединен с отверстием в стенке пиролизной камеры. Газоход для выпуска дымовых газов соединен с отверстием в стенке камеры сгорания и оснащен дымососом.

Сырье поступает в приемную горловину многошнекового конвейера, который обеспечивает перемещение сырья через пиролизную камеру, перемешивание сырья, его равномерное прокаливание и транспортирование зольного остатка в отводящую горловину.

Парогазовая смесь через отверстие в стенке пиролизной камеры и газоход для выпуска парогазовой смеси отводится в дистилляторы. Дымовые газы через отверстие в стенке камеры сгорания, газоход для выпуска дымовых газов и теплообменные устройства отводятся в трубу посредством дымососа. Часть продуктов пиролиза используется как жидкое и/или газообразное топливо в горелках камеры сгорания.

Сжигание части продуктов пиролиза в камере сгорания реактора снижает потребление энергии от внешних источников, дымосос ускоряет процессы горения, а применение многошнекового конвейера позволяет наращивать производительность реактора увеличением числа шнеков.

Однако аэродинамическое сопротивление газоходов для выпуска парогазовой смеси повышает давление в пиролизной камере и замедляет процессы деструкции сырья, а применение дымососов требует дополнительных производственных и эксплуатационных затрат.

Многошнековый конвейер реактора-прототипа транспортирует сырье через пиролизную камеру однократно и в одном направлении. Производительность этого реактора также зависит от длины канала многошнекового конвейера и скорости транспортирования сырья, которые обеспечивают необходимое время переработки. Полная переработка сырья требует большой длины многошнекового конвейера, пиролизной камеры, камеры сгорания и самого реактора. Реактор-прототип, как и аналог, характеризуется высокой материалоемкостью и трудоемкостью изготовления, а его массогабаритные показатели затрудняют создание изделия в мобильном исполнении. Прототипу присущи и другие недостатки аналога.

Задача, решаемая полезной моделью - создание компактного, высокопроизводительного и приспособленного к работе на твердом топливе реактора для пиролиза углеродсодержащих материалов.

Технический результат от использования полезной модели заключается в снижении материалоемкости, трудоемкости и затрат на производство и эксплуатацию высокопроизводительного реактора для пиролиза углеродсодержащих материалов.

Предлагаемый реактор содержит пиролизную камеру, камеру сгорания, многошнековый конвейер, горелки для сжигания жидкого и/или газообразного топлива, нагнетатель для подачи воздуха в камеру сгорания. Камера сгорания охватывает по существу всю пиролизную камеру. Пиролизная камера в нижней своей части содержит открытый канал для перемещения сырья многошнековым конвейером.

Для достижения указанного технического результата предусмотрено следующее.

Пиролизная камера и камера сгорания выполнены по существу в форме правильных четырехугольных призм, верхние основания которых соединены с вытяжными куполами. Вытяжной купол камеры сгорания охватывает вытяжной купол пиролизной камеры с образованием между ними кольцевого канала дымовых газов. Открытый канал многошнекового конвейера выполнен в виде ряда лотков, заполняющих призматический объем пиролизной камеры. Каждый лоток ряда образован вертикальными стенками и соединяющей их полуцилиндрической оболочкой. Полуцилиндрические оболочки лотков образуют волнообразное днище пиролизной камеры. Для перегрузки сырья из лотка в лоток конечный участок каждого лотка соединен окном с начальным участком следующего лотка. Кинематическая цепь многошнекового конвейера и направление витков шнеков выполнены с возможностью многократного перемещения сырья через пиролизную камеру в двух противоположных направлениях, последовательно по всем лоткам канала.

Парогазовая смесь собирается вытяжным куполом пиролизной камеры и отводится в дистилляторы. Дымовые газы собираются вытяжным куполом камеры сгорания и через кольцевой канал дымовых газов между вытяжными куполами отводятся в трубу.

Реактор для пиролиза углеродсодержащих материалов может быть оснащен цилиндрической камерой наддува, которая размещена под камерой сгорания, отделена от нее колосниковой решеткой и содержит тангенциальный подвод воздуха, который соединен с нагнетателем.

При одинаковых длинах открытых каналов реактор с пиролизной камерой по существу в форме правильной четырехугольной призмы имеет меньшую наружную поверхность, размеры, материалоемкость и трудоемкость изготовления относительно реактора с удлиненной пиролизной камерой.

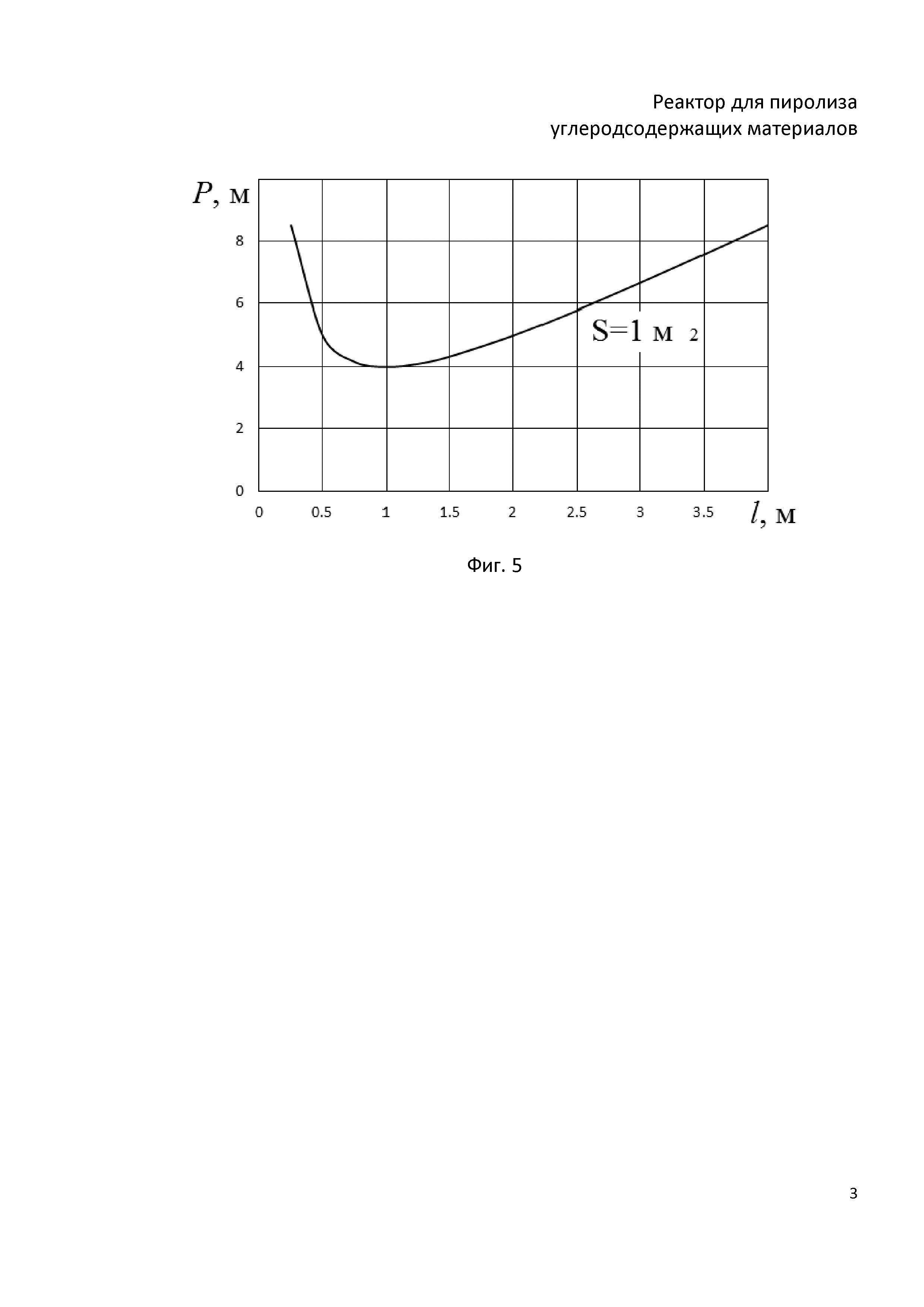

Указанный эффект следует из геометрических свойств квадратных оснований правильной четырехугольной призмы. Квадрат среди прямоугольников равной площади отличается наименьшим периметром, см. диаграмму на фиг. 5. Диаграмма показывает график зависимости периметра прямоугольника площадью 1 м2 от длины одной из его смежных сторон. Для построения зависимости использовано соотношение:

где P - периметр прямоугольника, м;

S - площадь прямоугольника, м2;

l - длина одной из смежных сторон прямоугольника, м.

Из диаграммы следует, что периметр прямоугольника имеет минимальной значение у квадрата со стороной 1 м.

График позволяет в первом приближении оценить соотношение материалоемкости боковых стенок реактора при переходе от удлиненной формы пиролизной камеры с размером в плане 4×0.25 м к пиролизной камере в форме правильной четырехугольной призмы с размером в плане 1×1 м. Соотношение составляет 2:1 и подтверждает положительный эффект предлагаемого технического решения.

Вытяжные купола обеспечивают вывод из реактора парогазовой смеси и дымовых газов с минимальным аэродинамическим сопротивлением, что ускоряет процессы деструкции сырья и сгорания топлива. Ускоренные процессы горения и деструкции обеспечивают большую производительность предлагаемого реактора относительно аналогов.

Волнообразное днище пиролизной камеры и стенки лотков обеспечивают большую, чем у аналогов, поверхность нагрева и ускоренный разогрев реактора.

Многократное перемещение сырья через пиролизную камеру в двух противоположных направлениях последовательно по всем лоткам канала обеспечивает ускоренную переработку сырья и увеличение производительности при минимальных размерах реактора.

Цилиндрическая камера наддува с тангенциальным подводом воздуха от нагнетателя, обеспечивает автономную эксплуатацию мобильного реактора на твердом топливе без затрат на газо- и электроснабжение от внешних источников.

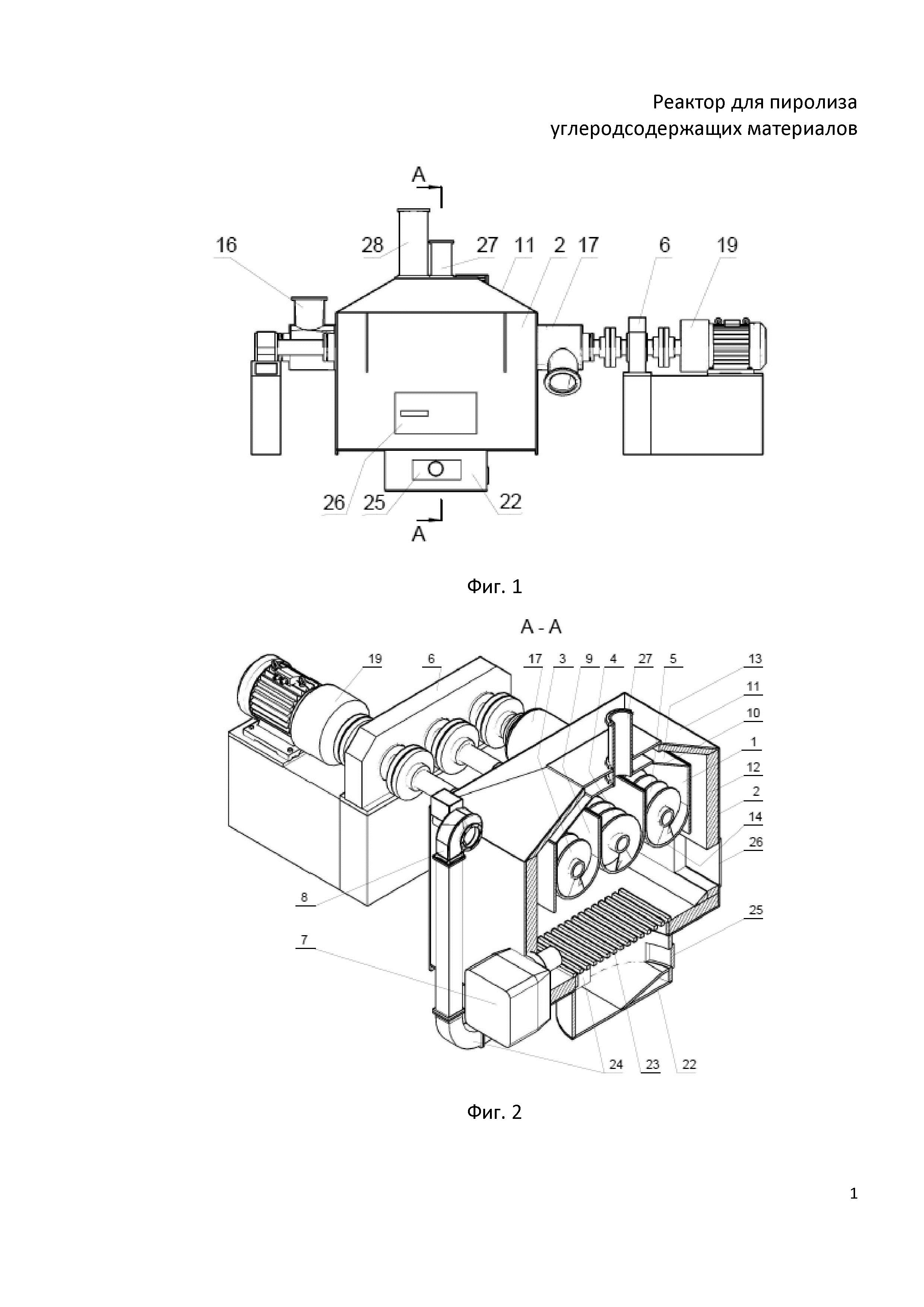

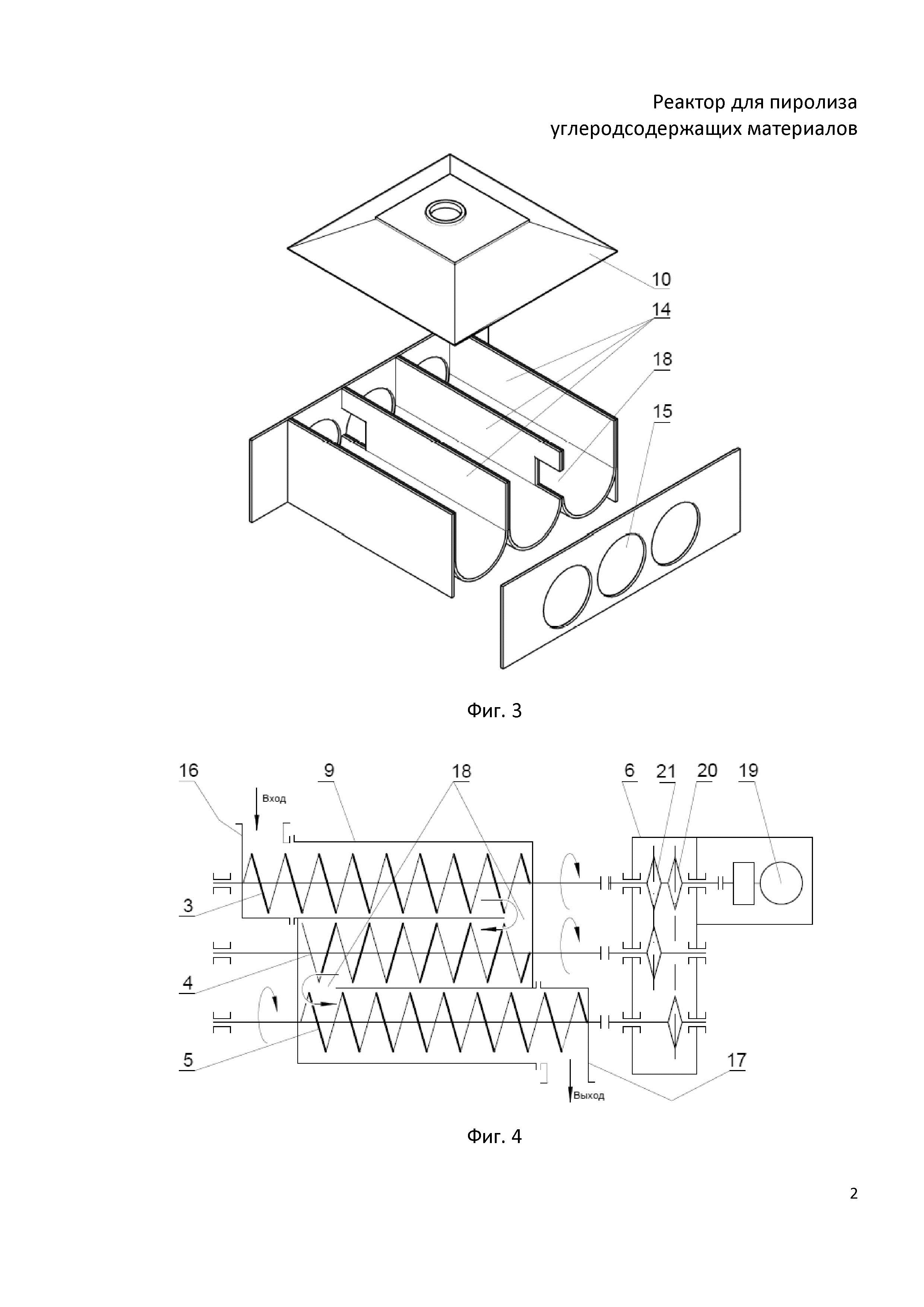

Общий вид предпочтительной конструкции реактора для пиролиза углеродсодержащих материалов показан на фиг. 1, на фиг. 2 - разрез А-А на фигуре 1, на фиг. 3 - пиролизная камера, на фиг. 4 - кинематическая схема многошнекового механизма, на фиг. 5 - диаграмма с графиком зависимости периметра прямоугольника площадью 1 м2 от длины одной из его смежных сторон.

Реактор для пиролиза углеродсодержащих материалов содержит пиролизную камеру 1, камеру сгорания 2, многошнековый конвейер со шнеками 3, 4, 5, привод 6 многошнекового конвейера, горелку 7 для сжигания жидкого и/или газообразного топлива, нагнетатель 8 для подачи воздуха в камеру сгорания. Камера сгорания 2 охватывает по существу всю пиролизную камеру 1. Пиролизная камера в нижней своей части содержит открытый канал 9 для перемещения сырья шнеками.

Пиролизная камера 1 и камера сгорания 2 выполнены по существу в форме правильных четырехугольных призм, верхние основания которых соединены с вытяжными куполами 10 и 11. Камера сгорания 2 и ее вытяжной купол 11 изнутри покрыты футеровочным материалом 12. Вытяжной купол 11 камеры сгорания охватывает вытяжной купол 10 пиролизной камеры с образованием между ними кольцевого канала 13 для дымовых газов.

Открытый канал 9 многошнекового конвейера выполнен в виде ряда лотков 14, заполняющих призматический объем пиролизной камеры. Каждый лоток образован вертикальными стенками и соединяющей их полуцилиндрической оболочкой. Полуцилиндрические оболочки лотков образуют волнообразное днище пиролизной камеры.

Торцы лотков перекрыты стенками пиролизной камеры с отверстиями 15 под шнеки. Крайние лотки 3 и 5 соединены с горловинами 16, 17 для ввода сырья и вывода зольного остатка.

Для перегрузки сырья из лотка в лоток конечный участок каждого лотка соединен окнами 18 с начальным участком следующего лотка.

Кинематическая цепь многошнекового конвейера и направление витков шнеков выполнены с возможностью многократного перемещения сырья через пиролизную камеру в двух противоположных направлениях, последовательно по всем лоткам канала. Пример кинематической цепи показан на кинематической схеме фиг. 4. Согласно кинематической схеме правому вращению мотор-редуктора 19 и валов цепных передач 20 и 21 соответствует правое направление витков шнеков 3 и 5 и левое направление витков шнека 4. Движение сырья в канале 9 на схеме показано стрелками.

Реактор оснащен цилиндрической камерой наддува 22, которая размещена под камерой сгорания, отделена от нее колосниковой решеткой 23 и содержит тангенциальный подвод воздуха 24, который соединен с нагнетателем 8. В камере наддува установлена дверка 25 для естественной тяги воздуха в камеру сгорания и уборки остатков твердого топлива. Камера сгорания оснащена дверкой 26 для закладки твердого топлива. На вытяжных куполах установлены трубы 27 и 28. Часть продуктов пиролиза используется как жидкое и/или газообразное топливо в горелке 7 камеры сгорания.

Реактор для пиролиза углеродсодержащих материалов работает следующим образом.

Реактор разогревается на жидком, газообразном или твердом топливе. Нагнетатель 8 подает воздух в цилиндрическую камеру наддува 22, через тангенциальный подвод 24. В камере наддува формируется вихревой поток воздуха, который через колосниковую решетку 23 поступает в камеру сгорания. По достижении температур деструкции сырья включается мотор-редуктор 19 привода 6 многошнекового конвейера. Шнеки 3, 4, 5 вращаются в одном направлении по часовой стрелке. Вал шнека 3 вращается мотор-редуктором 19, а валы шнеков 4 и 5 цепными передачами 21 и 22.

Сырье подается в приемную горловину 16 лотка крайнего шнека 3 с правым наклоном витков. Шнеком 3 сырье вводится в пиролизную камеру, перемещается в сторону привода 6, перемешивается, прокаливается и подвергается деструкции.

На конечном участке лотка 3 частично переработанное сырье через окно 18 перегружается в лоток шнека 4 с левым наклоном витков. Шнеком 4 сырье перемещается в противоположную сторону от привода 6. В лотке шнека 4 продолжается переработка сырья. На конечном участке лотка сырье и образовавшийся зольный остаток через второе окно 18 перегружаются в лоток шнека 5 с правым наклоном витков. Шнеком 5 остатки сырья и зольный остаток перемещаются повторно в сторону привода 6. Процессы деструкции сырья завершаются полной переработкой сырья в парогазовую смесь и зольный остаток, который направляется шнеком 5 в горловину 17 вывода зольного остатка. Парогазовая смесь собирается вытяжным куполом 10 и через трубу 27 направляется в дистилляторы. Часть продуктов пиролиза используется как жидкое и/или газообразное топливо в горелке 7 камеры сгорания.

Наружные стенки, днище и вытяжной купол пиролизной камеры нагреваются дымовыми газами, которые собираются вытяжным куполом 11 и направляются в трубу 28.

Компактный реактор для пиролиза углеродсодержащих материалов характеризуется меньшей, чем у аналогов, материалоемкостью, трудоемкостью, производственными и эксплуатационными затратами. Реактор отличается большей производительностью и приспособлен к работе на твердом топливе.

Производство реактора для пиролиза углеродсодержащих материалов реализовано в условиях металлообрабатывающего завода.

Эксплуатационная надежность и промышленная применимость предлагаемой полезной модели подтверждена стендовыми испытаниями и эксплуатацией опытного образца.

Реферат

Реактор для пиролиза углеродсодержащих материалов характеризуется меньшей, чем у аналогов, материалоемкостью, трудоемкостью, производственными и эксплуатационными затратами. Реактор отличается мобильностью, большей производительностью и приспособлен к работе на твердом топливе.Реактор содержит пиролизную камеру, камеру сгорания, многошнековый конвейер, горелки для сжигания жидкого и/или газообразного топлива и нагнетатель для подачи воздуха в камеру сгорания. Камера сгорания охватывает по существу всю пиролизную камеру. Пиролизная камера в нижней своей части содержит открытый канал для перемещения сырья многошнековым конвейером.Пиролизная камера и камера сгорания выполнены по существу в форме правильных четырехугольных призм, верхние основания которых соединены с вытяжными куполами. Вытяжной купол камеры сгорания охватывает вытяжной купол пиролизной камеры с образованием между ними кольцевого канала дымовых газов. Открытый канал многошнекового конвейера выполнен в виде ряда лотков, заполняющих призматический объем пиролизной камеры. Каждый лоток ряда образован вертикальными стенками и соединяющей их полуцилиндрической оболочкой. Полуцилиндрические оболочки лотков образуют волнообразное днище пиролизной камеры. Для перегрузки сырья из лотка в лоток конечный участок каждого лотка соединен окном с начальным участком следующего лотка. Кинематическая цепь многошнекового конвейера и направление витков шнеков выполнены с возможностью многократного перемещения сырья через пиролизную камеру в двух противоположных направлениях, последовательно по всем лоткам канала.Реактор может быть оснащен цилиндрической камерой наддува, которая размещена под камерой сгорания, отделена от нее колосниковой решеткой и содержит тангенциальный подвод воздуха, который соединен с нагнетателем. 1 з.п. ф-лы; 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки углеродсодержащих отходов растительного происхождения

Способ термохимической конверсии органосодержащего сырья и комплекс термохимической конверсии, включающий реактор косвенного нагрева, для его осуществления

Способ термической переработки изношенных шин и устройство для его осуществления

Комментарии