Способ термохимической конверсии органосодержащего сырья и комплекс термохимической конверсии, включающий реактор косвенного нагрева, для его осуществления - RU2646917C1

Код документа: RU2646917C1

Чертежи

Описание

Группа изобретений относится к области переработки органосодержащего сырья путем его термохимического пиролиза и конверсии с извлечением жидких углеводородов для вторичного использования продуктов переработки, в частности к способам и устройствам для переработки измельченных «хвостов» твердых коммунальных отходов, продуктов растениеводства, отходов пищевой промышленности, отходов животноводства и птицеводства и другого сырья, и может найти применение в теплоэнергетике, в химической, лесоперерабатывающей и других отраслях промышленности.

Сокращение традиционных запасов ископаемого топлива и проблемы загрязнения окружающей среды делают приоритетным направление развития возобновляемых и экологически безопасных источников энергии. Поэтому наблюдается большой все возрастающий интерес к современным технологиям для производства жидких углеводородов из широко распространенных возобновляемых ресурсов. В этом отношении органосодержащее сырье является доступным в больших количествах. На данный момент оно является востребованным возобновляемым энергетическим ресурсом, обладающим потенциалом замены ископаемого углеводородного топлива. Полная и эффективная его переработка требует поиска новых решений проблем обеспеченности энергоресурсами для стабильного роста экономики.

Известна установка для пиролиза органосодержащего сырья, содержащая блок загрузки в виде последовательно соединенных бункера с мешалкой, снабженного в нижней части патрубком подвода, и в верхней части патрубком отвода сушильного агента, и секторного питателя, реактор в виде горизонтального неподвижного барабана, снабженного блоком нагрева сырья в виде горелок, расположенных под барабаном, перемешивающими лопастями, установленными в барабане на центральном валу, выполненного с возможностью вращения относительно. барабана посредством привода, металлическими шарами в полости барабана, блок отвода, конденсации и разделения парогазовой смеси, состоящий из последовательно соединенных теплоизолированного циклона и конденсатора. С помощью данной установки осуществляется известный способ пиролиза органосодержащего сырья, включающий предварительную сушку измельченного сырья до необходимых температуры и влажности, последующий пиролиз сырья путем его нагрева в реакторе, снабженном перемешивающими лопастями, до температуры свыше 500°С при избыточном давлении с получением угля и парогазовой смеси, направляемой на конденсацию и разделение с целью получения жидкого и газообразного топлива, и отвод угля для его дальнейшей активации. Причем нагрев стенок реактора осуществляется дымовыми газами, полученными сжиганием газообразных продуктов пиролиза. Нагретые до температуры свыше 500°С внутренняя поверхность барабана и расположенные в реакторе металлические шары обеспечивают нагрев, термическое разложение и дополнительное измельчение поступающего органосодержащего сырья (см. патент RU 74386, С10В 49/00, 2008).

Основным недостатком данных известных решений является осуществление нагрева сырья в камере пиролиза через стенки продуктами сгорания, аэродинамика которых характеризуется режимами, близкими к ламинарному, что обуславливает низкий коэффициент теплопередачи за счет конвекции при малых значениях числа Нуссельта. Недостатком данного известного способа являются повышенные затраты тепловой энергии на процесс термической переработки (пиролиз) сырья, связанные с низкой эффективностью теплообмена за счет низкого коэффициента теплопередачи, приводящие к значительным потерям тепловой энергии и к снижению качества продуктов пиролиза. Недостатком данного решения является также недостаточная эффективность работы установки, низкие надежность ее работы и качество получаемых продуктов пиролиза, а также недостаточная тепловая эффективность установки в целом. Недостаточная тепловая эффективность установки обусловлена низким коэффициентом теплопередачи, что требует больших площадей теплообмена, а следовательно, и габаритов данных элементов установки.

Наиболее близким по совокупности существенных признаков к первому заявляемому техническому решению группы является способ термической переработки органосодержащего сырья в газообразное и жидкое топливо, включающий предварительный нагрев в воздушной среде в камере сушки - конвективную сушку сырья разбавленным топочным газом при температуре 160-200°С, дозирование сырья в реактор пиролиза барабанного типа, термическое разложение без доступа воздуха при температуре 450-520°С и давлении 500-1000 Па в условиях механоактивации за счет организованного трения органических частиц о стенки камеры пиролиза с возможностью пребывания продуктов пиролиза в камере пиролиза не более 2 секунд с получением продуктов пиролиза - угля и парогазовой смеси, и последующую конденсацию части парогазовой смеси в жидкое топливо (см. патент RU 2395559, С10В 57/10, С10В 51/00, С10В 47/00, С10В 49/02, 2010).

Недостатком данного способа является его пониженная тепловая эффективность из-за повышенных затрат тепловой энергии на процесс термической переработки (пиролиз) сырья, связанных с низкой эффективностью теплообмена. Подача части несконденсированной предварительно подогретой до температуры 450-520°С парогазовой смеси внутрь камеры пиролиза приводит к неоправданным энергетическим затратам на ее нагрев, уменьшению тепловой эффективности способа и ухудшению условий конденсации парогазовой смеси из-за наличия значительного количества пиролизного газа в камере пиролиза. Протекание реакций вторичной деструкции негативно сказывается на качестве получаемого продукта. Недостаточное использование энергии сгорания продуктов пиролиза (пиролизных газов) приводит к неоправданному перерасходу топлива, а значит - к повышенным материальным затратам.

Наиболее близким по совокупности существенных признаков ко второму заявляемому техническому решению группы является роторная печь для пиролиза твердых бытовых отходов, содержащая полый футерованный цилиндрический корпус (термоизоляционный кожух), установленный наклоненным к линии горизонта и снабженный приводом для вращения корпуса, цилиндрическую камеру пиролиза отходов со смонтированными на ее наружной поверхности лопатками (завихрителями), расположенными по винтовой линии, вьющейся в направлении, противоположном направлению вращения камеры пиролиза, снабженной автономным приводом вращения в направлении, противоположном вращению корпуса печи, установленную внутри соосно с корпусом с обеспечением кольцевого зазора между ними, узел сжигания технологического топлива в виде горелок, смонтированных по осевой окружности кольцевого зазора, устройство подачи отходов в печь, патрубки отвода образующегося при переработке отходов синтез-газа, продуктов сгорания топлива и выдачи твердых остатков переработки отходов (см. патент RU 2477819, F23G 5/20, 2013).

Существенным недостатком данного известного решения является проведение сушки без доступа воздуха, поскольку процесс обезвоживания тормозится из-за высокого парциального давления в пограничном слое. Недостатком является неравномерный нагрев из-за нерационального расположения горелок в одном торце, так как для быстрого пиролиза важно, чтобы градиент температур по длине зоны реакции был минимальным. Радиальное (по периферии) на малом диаметре расположение горелок ведет при раскрытии факела к наличию зон перекрытия, а значит, недостаточному смешению газ - воздух. Не обеспечивается равномерный разогрев всей поверхности футеровки печи и камеры пиролиза по их длине и поперечному сечению. Температура футеровки печи распределяется по длине неравномерно, в печи наблюдаются участки, где температура будет ниже температуры начала пиролиза отдельных компонентов отходов, что приведет к тому, что часть отходов не будет вовлечена в процесс термохимической обработки. Максимальная температура наблюдается в нижней части корпуса, что может приводить к прогарам футеровки и неравномерному нагреву сырья. Неравномерное распределение температуры по длине камеры пиролиза приводит к ряду последовательных циклов деструкции-синтеза и, как следствие, к непрогнозируемому качеству продуктов термохимической переработки. Высокотемпературный пиролиз увеличивает спектр элементов при вторичных реакциях синтеза и увеличивает тепловые потери, что ведет к уменьшению КПД процесса. Из-за неравномерности температуры поверхности барабана, контактирующей с перерабатываемым материалом, невозможно обеспечить поддержание однородности условий протекания процесса на всем протяжении пути. Это делает процесс малоэффективным. Высокая энергоемкость процесса обусловлена завышенной температурой сушильного агента. Необходимость повышенного давления в камере пиролиза приводит к удорожанию процесса. Неравномерность нагрева поверхности камеры пиролиза снижает эффективность процесса. Все это снижает экономические показатели работы установки, а также ее эффективность. Недостатком известного решения являются большие затраты энергии на переработку органического вещества. Затруднена организация стабильности и устойчивости как режимов горения, так и работы всего комплекса. Наличие вращающегося корпуса, утяжеленного футеровкой, значительно усложняет конструкцию. Нерациональная организация сжигания топлива вызывает химический недожог и необходимость в устройстве дожигания. К недостаткам прототипа можно отнести очень большие моменты при запуске футерованной печи и, как следствие, нестандартные моторы-редукторы и риски аварий при частоте вращения 60 об/мин, громоздкость и неоправданную сложность конструкции.

Таким образом, остается потребность в экономически приемлемом способе непрерывной переработки органосодержащего сырья, действующего в промышленном масштабе, и эффективном оборудовании для его осуществления.

Задачей предлагаемого технического решения является обеспечение высокопроизводительного, стабильного, автономного, экологически безопасного и экономически выгодного процесса переработки органосодержащего сырья при стабилизации качества продуктов переработки и повышении полноты его протекания путем создания энергосберегающего и экономичного способа термохимической конверсии органосодержащего сырья и комплекса термохимической конверсии для его осуществления, включающего высокопроизводительный надежный с длительным сроком службы ресурсосберегающий реактор для возможности проведения в оптимальных условиях процесса низкотемпературного, быстрого абляционного каталитического пиролиза.

Технический результат заключается в повышении эффективности процесса термохимической конверсии за счет расширения функциональных возможностей реактора быстрого пиролиза, повышения надежности, стабилизации качества жидких продуктов пиролиза и полноты протекания процесса термической переработки.

Технический результат достигается путем:

- создания одинаковых условий по всей длине барабана между его контактной поверхностью и сырьем и максимизации использования доступной площади контактной поверхности;

- повышения коэффициента теплопередачи, интенсификации теплообмена за счет оптимизации конструктивного выполнения реактора пиролиза, блока сжигания технологического топлива с горелками и зон турбулентности продуктов сгорания;

- интенсификации нагрева сырья и процесса пиролиза.

Повышена производительность процесса пиролиза путем повышения скорости нагрева стенок реактора пиролиза и, соответственно, перерабатываемого сырья, увеличения скорости термохимических реакций пиролиза при относительно низкой температуре в барабане пиролиза, интенсификации теплообменных процессов в устройстве.

Сущность первого технического решения группы изобретений заключается в том, что в способе термохимической конверсии органосодержащего сырья, включающем сушку в воздушной среде, дальнейшую термическую переработку путем нагрева без доступа воздуха в реакторе пиролиза барабанного типа в условиях механоактивации за счет организованного трения органических частиц о стенки барабана, выгрузку продуктов пиролиза в блок разгрузки с последующим переводом продуктов пиролиза в уголь и парогазовую смесь и последующую конденсацию части парогазовой смеси в жидкое топливо, особенность состоит в том, что сушку сырья проводят до влажности 10-15%, в качестве сушильного агента используют воздух температурой 80-90°С, проводят быстрый абляционный низкотемпературный пиролиз в реакторе косвенного нагрева, для этого реактор размещают наклоненным к горизонту под углом 1-5 градусов, обеспечивают вращение его барабана с частотой 2-5 об/мин и размещают внутри барабана цепи, при этом в барабане реактора поддерживают температуру 470-500°С, создают разрежение 5-10 мм водяного столба, обеспечивают время нахождения газов в нагретой зоне менее 15 секунд и перед выгрузкой в блоке разгрузки принудительно уменьшают парциальное давление продуктов синтеза, для чего вводят воздух в количестве 10-15% от объема газообразных углеводородов, затем парогазовоздушную смесь проводят через диссипативные зоны для очистки от мелкой пыли и парогазовую смесь направляют в конденсатор через каталитический реактор, причем неконденсированную газовую фракцию продуктов конверсии используют для нагрева реактора пиролиза, а полученное жидкое топливо направляют в сборник. Особенность и в том, что целесообразно в процессе пиролиза - синтеза углеводородов добавлять одноразовые катализаторы в виде прокаленных бентонитовых окатышей фракции 2-5 мм. Сушку сырья желательно проводить в ленточной сушилке. Преимущественно теплый воздух для сушки сырья получают за счет конденсации парогазовой смеси посредством теплообменного аппарата. Кроме этого предпочтительно в качестве катализаторов в каталитическом реакторе использовать переходные металлы подгруппы железа. В частности, в барабане используют цепи длиной не более размера его внутреннего диаметра диаметром звена 90-100 мм, которые радиально закрепляют к внутренней поверхности равномерно по образующей цилиндра с шагом по оси камеры 1000 мм. Газовую фракцию продуктов пиролиза могут подавать на нагрев барабана реактора пиролиза в количестве 100-120 м3/час, продукты сгорания которой в объеме 1600 м3 при коэффициенте избытка воздуха 1,1-1,15 пребывают в зоне топки 7-8 секунд.

Сущность второго технического решения группы изобретений заключается в том, что в комплексе термохимической конверсии органосодержащего сырья, содержащем блок сушки сырья, блок загрузки, реактор пиролиза, включающий цилиндрический пустотелый барабан со смонтированными на его внешней поверхности завихрителями, снабженный автономным приводом вращения, установленный под углом к горизонту и помещенный в термоизоляционный кожух с образованием между ними топочного пространства, оборудованного блоком нагрева с горелками и газоходом, блок выгрузки продуктов пиролиза и блоки отвода, конденсации и разделения парогазовой смеси, особенность состоит в том, что барабан реактора установлен под углом к горизонту 1-5 градусов на рамной конструкции на роликовых опорах с возможностью вращения барабана 2-5 об/мин, при этом барабан внутри дополнительно снабжен цепями, которые одним концом жестко радиально закреплены к внутренней поверхности барабана равномерно по образующей цилиндра, заполняя угол 360 градусов, при свободном другом конце, с шагом по оси барабана, равным не более двух его диаметров, термоизоляционный кожух выполнен из двух герметично заполненных термоизоляционным материалом сборных частей с возможностью их перемещения и дополнительно снабжен на внутренней поверхности завихрителями, при этом в кожухе вдоль его нижней части по всей длине газовыпускного ряда выполнена ниша, в которой смонтированы подовые эжекционные горелки, топочное пространство оборудовано четырьмя газоходами, которые установлены вдоль продольной оси барабана, а блок загрузки дополнительно снабжен по меньшей мере двумя уплотняющими конусными насадками. Кроме этого в блоке нагрева могут быть использованы эжекционные струйно-нишевые подовые горелки без принудительной подачи воздуха, при этом относительный шаг газовыпускных отверстий составляет 2,8. Могут быть использованы блочные подовые горелки типа ГПБ-850. Предпочтительно длина каждой цепи не более размера внутреннего диаметра барабана, а диаметр звена 90-100 мм, при этом шаг радиальных закреплений цепей по образующей цилиндра по оси барабана 1000 мм. Особенность и в том, что завихрители, в частности, выполнены в виде продольно закрепленных преград - плохообтекаемых элементов. Также в качестве термоизоляционного материала может быть использована асбестовая крошка.

Совокупность данных существенных признаков позволяет получить указанный технический результат.

Предлагаемое конструктивное выполнение барабана, термоизоляционного кожуха, блока сжигания технологического топлива с горелками (блока нагрева) и оптимизация зон турбулентности продуктов сгорания в реакторе пиролиза позволяет создать одинаковые условия (равномерный нагрев) между всей контактной поверхностью (стенкой) барабана и контактирующим с ней сырьем и максимизировать использование доступной площади контактной поверхности, что приводит к повышению коэффициента теплопередачи от горячих газов к поверхности барабана и, следовательно, обеспечивает интенсификацию теплообменных процессов. В результате повышается скорость нагрева стенки барабана реактора пиролиза и, соответственно, перерабатываемого сырья, увеличивается скорость термохимических реакций пиролиза при относительно низкой температуре в барабане пиролиза, что обеспечивает интенсификацию теплообменных процессов и повышает производительность процесса термохимической конверсии. Увеличение поверхности равномерного нагрева обеспечивает полноту протекания процесса термической переработки. Более рациональное использование тепловой энергии в процессе переработки сырья снижает его энергоемкость. Созданные оптимальные условия процесса термохимической конверсии органосодержащего сырья обеспечивают полноту его протекания и стабильно высокое качество жидкого продукта конверсии при относительно низкой температуре процесса пиролиза. Организация более эффективной теплопередачи повышает стабильность и автономность процесса конверсии.

Предложенная предварительная сушка сырья позволяет обеспечить стабильную низкую влажность поступающего в реактор сырья и одновременно обеспечить высокий уровень тепловой эффективности комплекса за счет использования более рационального сушильного агента, позволяющего наиболее максимально снизить расходы тепловой энергии, а следовательно, обеспечить ресурсосбережение. Увеличение температуры сушильного агента свыше 90°С приводит к возможности термического разложения органосодержащего сырья в процессе сушки. Снижение температуры сушильного агента ниже 80°С приводит к низкой эффективности процесса сушки, что отрицательно скажется на влажности сырья. Кроме того, необходимость предварительной сушки вызвана непродуктивным нагревом балластной воды до высоких температур и сложностями с последующим отделением воды от смеси углеводородов (непосредственных продуктов конверсии). Высокое качество подготовленного сырья обеспечивает высокую скорость его переработки.

Проведение процесса термической переработки органосодержащего сырья при температуре в зоне пиролиза 470-500°С позволяет получить максимальный выход жидкого топлива. Температура обработки является оптимальной с точки зрения получения требуемого распределения жидкой и газообразной фракций продуктов переработки. Рабочий диапазон температур 470-500°С. При повышении температуры пиролиза изменяется состав продуктов в сторону уменьшения жидкой фракции и увеличения горючего газа и линейный рост тепловых потерь конструкции. Поскольку комплекс также предназначен для работы на мусорных полигонах, избыток газа некуда девать. Кроме того, резко возрастает вероятность образования диоксинов. Все хлор-, броморганические соединения независимо от исходных свойств и назначения в диапазоне температур 500-1200°С распадаются с попутным образованием диоксинов. Проведение процесса термической переработки при температурах менее 470°С приводит к снижению интенсивности процесса и изменению качественного состава жидких продуктов.

Осуществление процесса термической переработки в условиях активации за счет организованного трения органических частиц о стенки барабана нагретого реактора позволяет постоянно удалять с поверхности органической частицы образующийся уголь, что значительно ускоряет протекание реакций. Объясняется это тем, что увеличивающийся по толщине в ходе процесса термической переработки слой угля создает нарастающее по времени термическое сопротивление отводу продуктов разложения. Кроме того, использование активации за счет организации трения органических частиц о стенки барабана реактора, в отличие от проведения процесса термической переработки в условиях взвешенного слоя, позволяет уменьшить энергетические затраты на предварительное измельчение сырья, а также увеличить тепловую эффективность способа. Постоянно протекающие столкновения частиц сырья о стенку барабана способствуют формированию условий, облегчающих теплоотдачу.

Разрежение в зоне реакции 5-10 мм вод.ст. позволяет уменьшить скорость реакций вторичного синтеза. Более высокое разрежение повышает риск попадания кислорода воздуха в барабан реактора пиролиза. Кроме того, быстрый отвод продуктов пиролиза из зоны повышенных температур реактора пиролиза (время нахождения газов в нагретой зоне менее 15 секунд) позволяет предотвратить протекание реакций их вторичного термического разложения (и синтеза) и в результате получить в качестве продукта жидкость стабильного качества и с высокой энергетической плотностью (термин «энергетическая плотность» - это отношение теплоты сгорания к удельному весу топлива). Разрежение снижает значение предела температурной деструкции. Осуществление процесса пиролиза в условиях разрежения гарантирует также отсутствие токсичных соединений в получаемых газовых продуктах за счет ликвидации возможности взаимодействия молекул исходного сырья с какими-либо составляющими воздух газами. Кроме этого, наличие в барабане разрежения способствует плотному поджатию уплотнений.

Использование неконденсированной части пиролизного газа для выработки тепловой энергии, необходимой для осуществления заявляемого способа, позволяет полностью обеспечить процесс термической переработки органосодержащего сырья необходимой тепловой энергией, снизить эксплуатационные затраты, потери тепловой энергии и повысить автономность при реализации способа. Использование возвратного тепла пиролизных газов (продуктов пиролиза) снижает энергетические расходы. Благодаря этому в течение всего технологического процесса обеспечивается автономная работа установки только за счет образующихся продуктов пиролиза (без привлечения дополнительного топлива), что делает ее работу экономичной.

Обработка осуществляется при движении сырья по вращающейся камере пиролиза, что позволяет достичь высокой производительности переработки. Перемешивание сырья и удаление продукта пиролиза осуществляется за счет вращения и наклона камеры пиролиза. Использование цепей уменьшает возможность образования отложений внутри барабана реактора, тем самым не допускает увеличения теплового сопротивления.

За счет вращения и наклона к горизонту продольной оси барабана осуществляется перемешивание сырья и удаление продукта переработки. Угол наклона более 5 градусов увеличивает вертикальный габарит устройства и усложняет процесс его изготовления, сборки и регулировки, приводит к неполноте конверсии за счет сокращения времени пребывания сырья в активной зоне. Угол наклона менее 1 градуса отрицательно сказывается на процессе движения органических частиц. Благодаря предложенному конструктивному исполнению вращающегося барабана реактора пиролиза при термообработке достигается высокая производительность переработки сырья, т.к. переработка осуществляется при его движении по барабану.

Использование катализаторов обеспечивает ускорение процесса термодеструкции сырья, изменяя механизм с радикально-цепного на ионный. Применение катализаторов подгруппы железа способствует снижению температуры процесса термодеструкции и, как следствие, увеличению выхода газообразных и жидких продуктов. При использовании гетерогенных катализаторов, в частности алюминия, содержащих бентонитовые глины, кроме влияния на процесс деструкции при конденсации парогазовой смеси процесс сопровождается рекомбинацией ионов и радикалов, в частности реакциями присоединения водорода. Если вводить катализатор в зону конденсации (в данном случае в дефлегматор, который смонтирован в торце реактора), то на его поверхности происходит изомеризация олефинов. То есть на поверхности катализатора происходит перенос атомов водорода и изменяется конформация углеродных атомов, что ведет к изомеризации олефинов. К этой стадии также относятся реакции переноса метальной группы и изомеризация насыщенных углеводородов. Использование переходных металлов в качестве катализаторов (металлы 6б-8б групп таблицы Менделеева, которые имеют основное свойство - плохо окисляются, применяются при каталитических процессах нефтехимии) уменьшает температуру деструкции.

Использование в конструкции реактора не менее четырех газоходов, равномерно распределенных по длине реактора, позволяет добиться, чтобы градиент температур по длине зоны реакции был минимальным.

Благодаря наличию горелок, размещенных в нишах по длине кожуха, образованию диссипативных зон (оптимизации зон турбулентности) и равномерному отводу уходящих газов, которыми нагревается реактор, обеспечивается равномерный нагрев стенок барабана, а значит, и происходит термообработка находящегося в нем отходов различного назначения при одновременном полном использовании энергии пиролизных газов, что также делает работу комплекса экономически выгодной и приводит к снижению материальных затрат. В результате происходит однородная конверсия сырья за счет постоянно стабильного температурного режима стенок барабана на всем пути продвижения сырья. Позволяет наряду с полным использованием энергии дымовых газов (благодаря пропусканию их через всю длину зазора) отводить отработанные газы в атмосферу. Равномерный нагрев обеспечивает процесс деструкции молекулярных связей с одинаковой энергией связи, чтобы продукты пиролиза были представлены по возможности однородным составом.

Снабжение линии подвода сырья коническими насадами позволяет предупредить попадание кислорода в рабочую зону вращающегося барабана и обеспечить минимизацию окисленных форм углеводородов. Использование конусных насадок упрощает герметизацию реактора пиролиза без использования сложных устройств, увеличивая надежность конструкции.

Возможность размещения комплекса термохимической конверсии на транспортном средстве (на автомобиле или прицепе) позволяет создавать мобильные комплексы для ликвидации стихийных свалок.

Высокая эффективность работы комплекса обуславливается следующими факторами: повышением равномерности нагрева стенок барабана реактора пиролиза и, соответственно, перерабатываемого сырья; температурой в барабане реактора (до 470-500°С); увеличением скорости термохимических реакций пиролиза; интенсификацией теплообменных процессов в реакторе.

Повышение скорости нагрева стенки барабана реактора и сырья обеспечивается тем, что тепло передается всеми видами теплопередачи - конвекцией от горячих продуктов сгорания топлива, излучением от раскаленного кожуха и теплопроводностью при контакте частиц сырья с поверхностью барабана. Повышению скорости нагрева способствует вращение камеры пиролиза, постоянное перемешивание сырья и наличие завихрителей в виде продольно размещенных плохообтекаемых преград как на поверхности вращающегося барабана, так и на внутренней поверхности кожуха. Статические и динамические завихрители турбулизируют движение потока продуктов сгорания, что интенсифицирует теплообменные процессы. Повышение коэффициента теплопередачи конвективного теплообмена повышает тепловую эффективность всего комплекса без увеличения габаритов, позволяет отказаться от футеровки.

Исключение образования на внутренней поверхности реактора твердой корки способствует стабильной и надежной работе всех элементов реактора и комплекса в течение длительного срока службы, повышает эффективность теплопередачи при. передаче тепла через стенку аппаратов. Предварительная сушка сырья обеспечивает стабильную низкую влажность поступающего в реактор сырья и обеспечивает высокий уровень теплоэффективности комплекса за счет более низкой по сравнению с прототипом температурой отходящих дымовых газов.

Введение воздуха в смесь углеводородов в газообразном состоянии уменьшает давление отдельных газов и, тем самым, резко замедляет их химическую активность.

В совокупности описанные конструктивные особенности реактора пиролиза являются существенными и обеспечивают повышение производительности агрегата на 5-7% по сравнению с прототипом и на 20-30% по сравнению с контейнерным способом пиролизной переработки отходов за счет непрерывности процесса пиролиза в реакторе пиролиза. Удельная производительность также возрастает до 3-4 тонн на 1 м2 сечения барабана реактора в час.

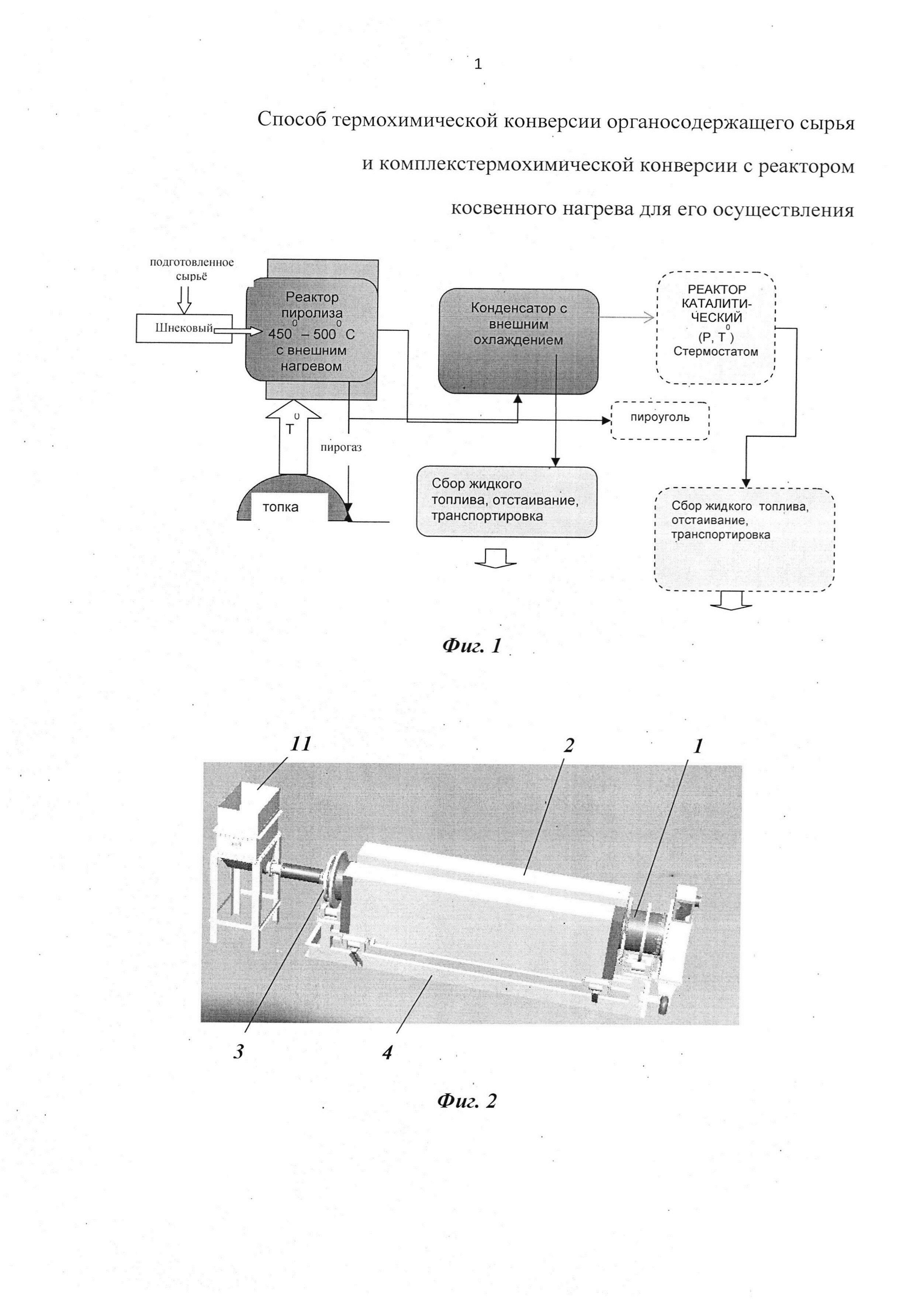

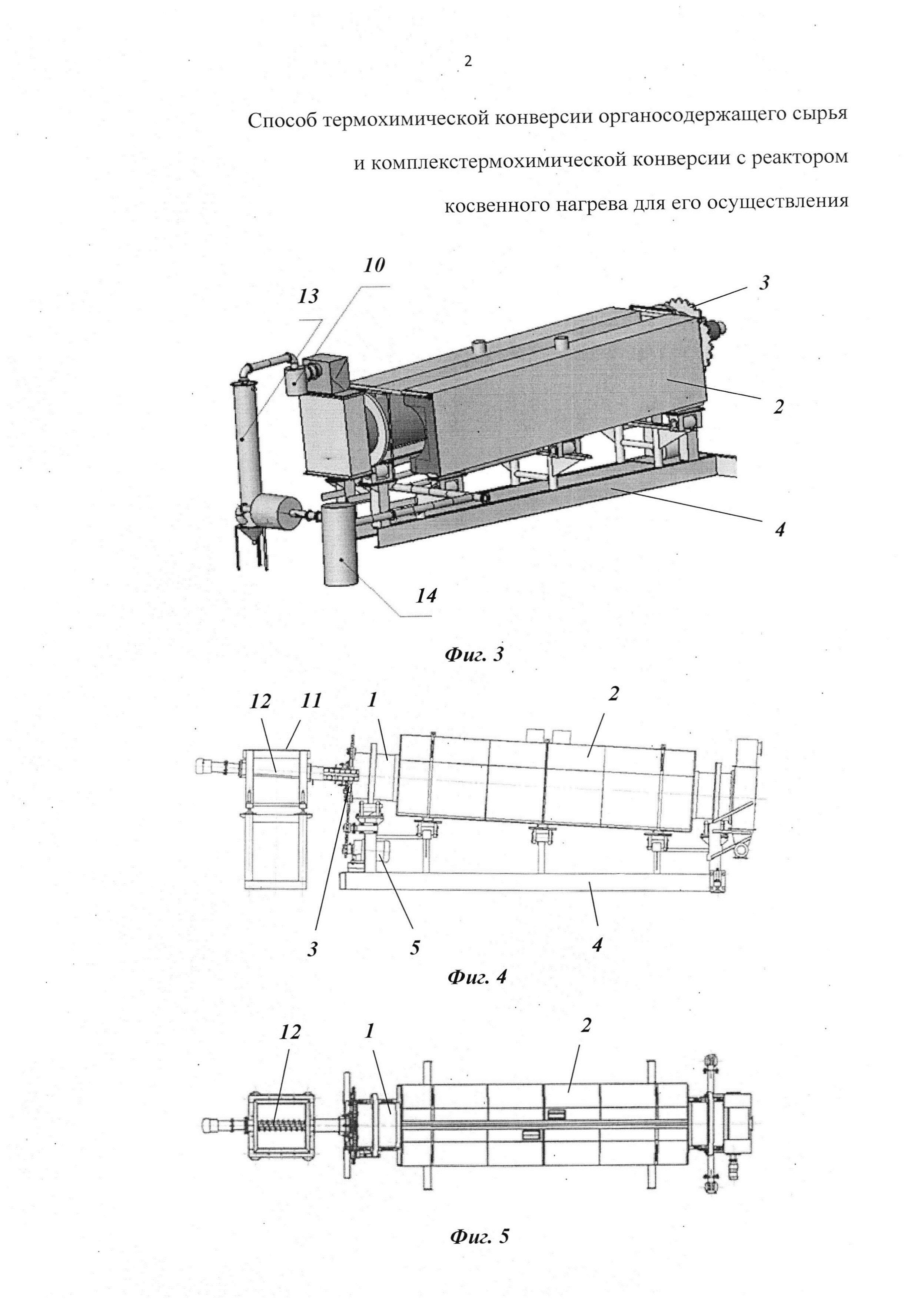

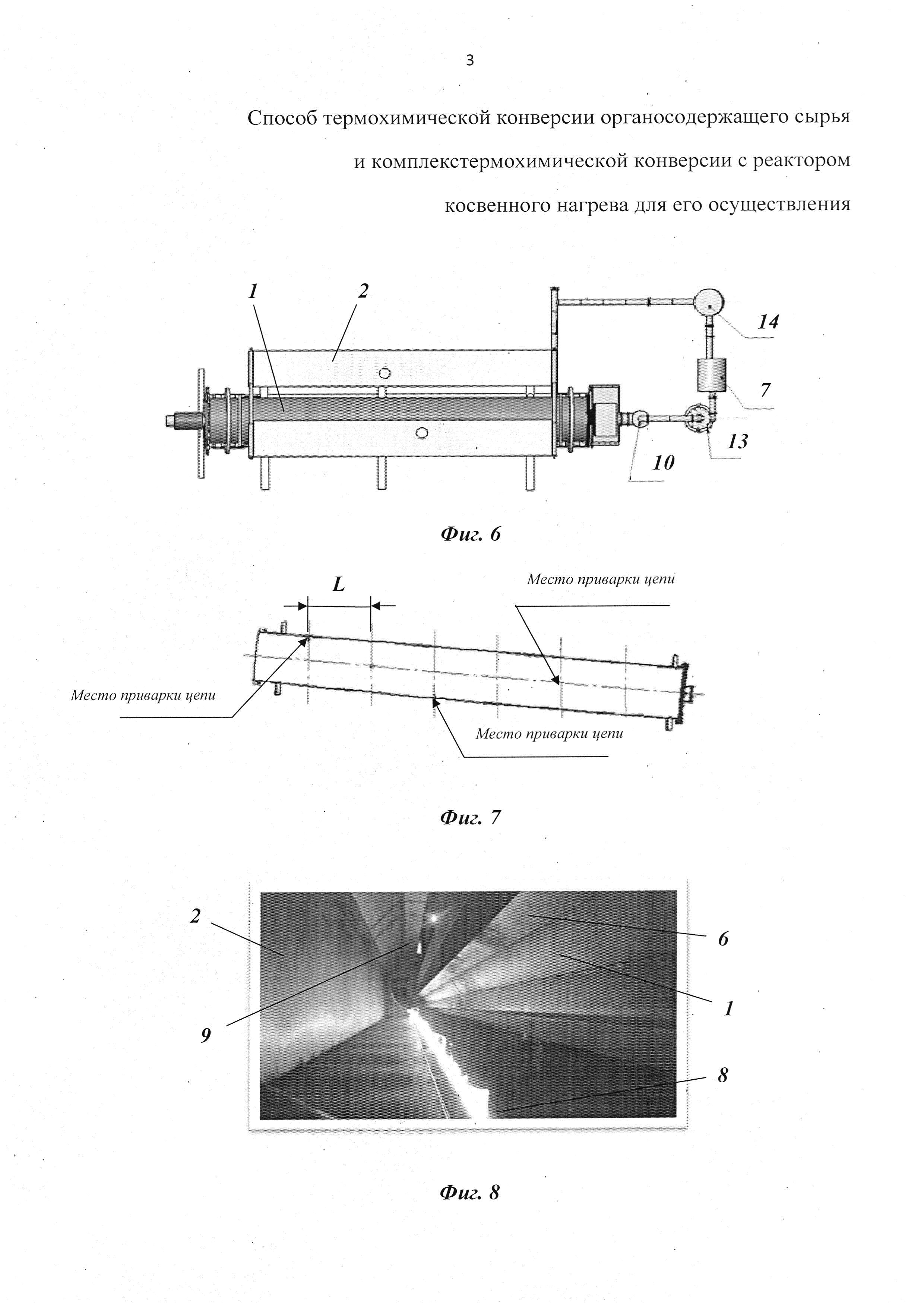

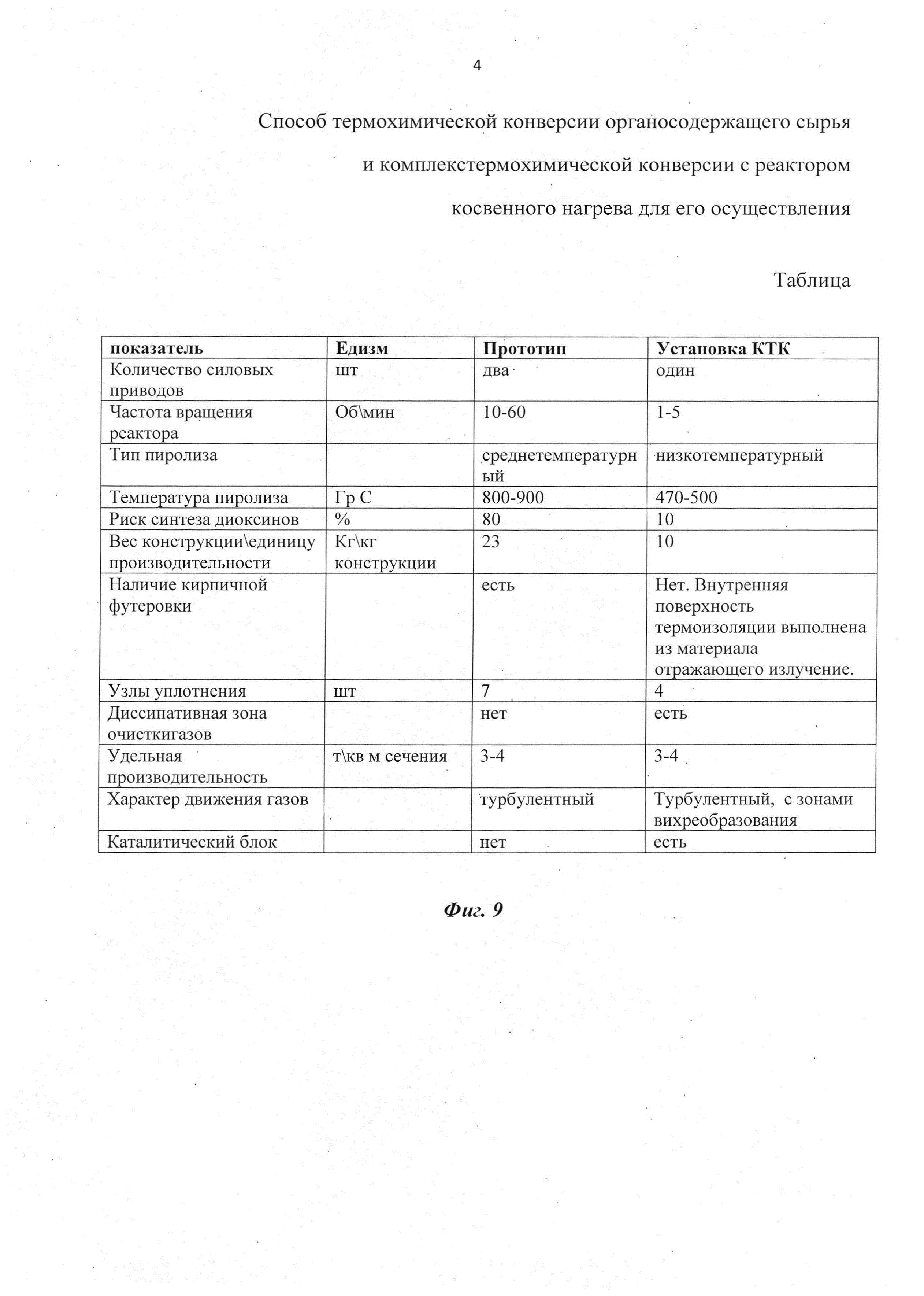

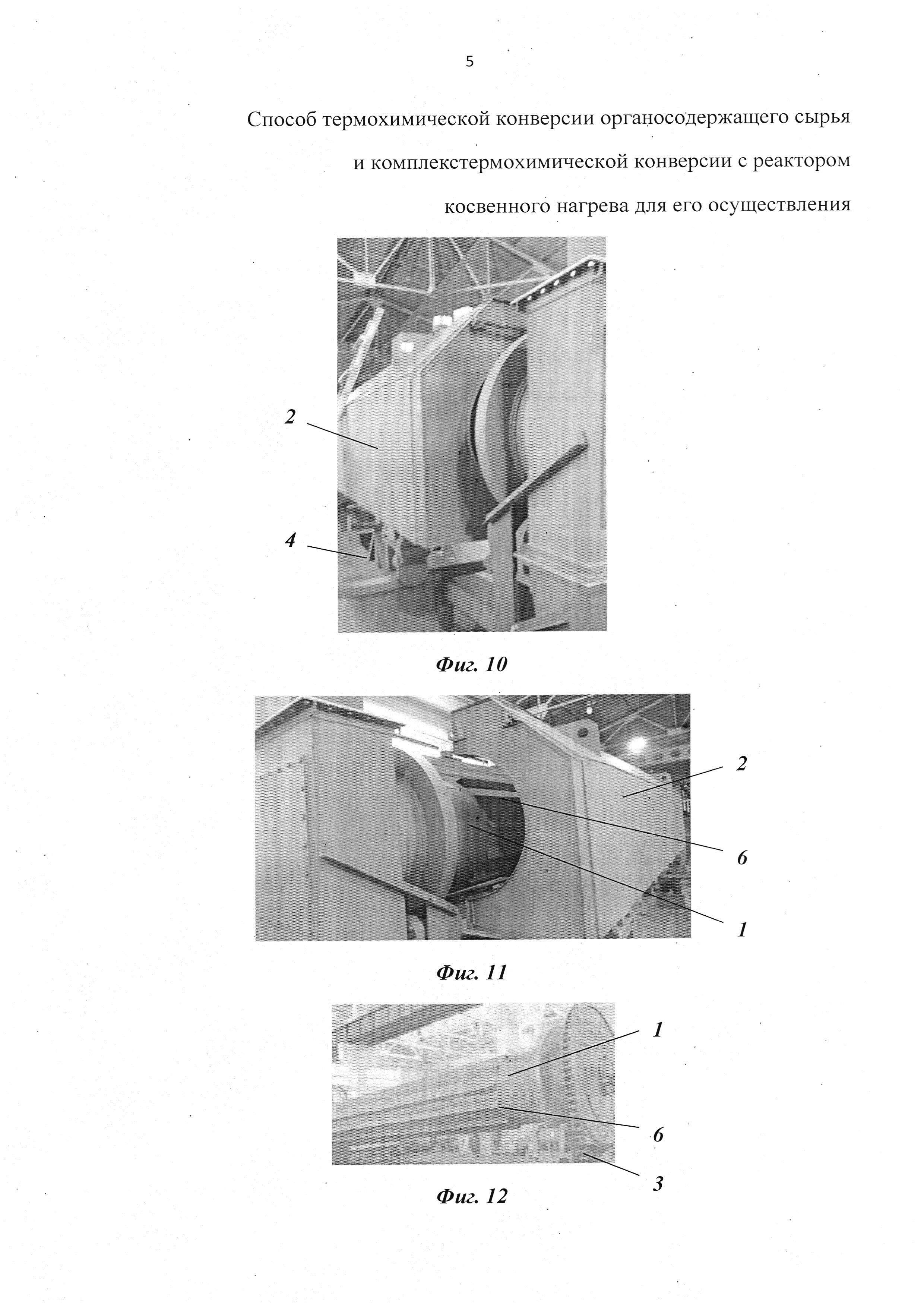

На фиг. 1 представлена схема каталитической термохимической переработки органосодержащего сырья по заявляемому способу; на фиг. 2 представлена схема комплекса термической переработки органосодержащего сырья; на фиг. 3 представлено изображение реактора пиролиза с узлом подачи сырья; на фиг. 4 представлен реактор пиролиза комплекса термохимической конверсии, общий вид; на фиг. 5 представлен реактор комплекса термохимической конверсии, вид сверху; на фиг. 6 представлена схема комплекса термохимической конверсии, вид сверху; на фиг. 7 представлена схема расположения цепей в барабане реактора пиролиза; на фиг. 8 представлено изображение топочного пространства реактора пиролиза; на фиг. 9 представлена таблица, в которой приведены расчетные сравнительные технические показатели предлагаемого реактора и устройства, взятого за прототип; на фиг. 10 представлено изображение сборных частей кожуха в закрытом положении; на фиг. 11 представлено изображение сборных частей кожуха в открытом положении; на фиг. 12 представлено изображение барабана реактора пиролиза.

Способ термохимической конверсии органосодержащего сырья основывается на процессе пиролиза, который развивается за счет экзотермических реакций - деструкции органической части сырья в продукты термохимического синтеза с переводом продуктов пиролиза в уголь и парогазовую смесь с последующей конденсацией части парогазовой смеси в жидкое топливо. Схема термической переработки органосодержащего сырья по заявленному способу представлена на фиг. 1. Согласно данной схеме технологический процесс термической переработки сырья включает его предварительную подготовку - сушку воздухом температурой 80-90°С до влажности 10-15%, подачу подготовленного сырья в реактор барабанного типа, расположенный с наклоном к горизонту под углом 1-5 градусов и вращающийся с частотой 2-5 об/мин, быстрый низкотемпературный абляционный каталитический пиролиз сырья в условиях активации в реакторе путем косвенного нагрева без доступа воздуха при температуре 470-500°С и разрежении 5-10 мм водяного столба, а поскольку общее давление газовой смеси является суммой парциальных давлений ее компонентов, то перед выгрузкой в блок разгрузки вводят воздух в смесь углеводородов в газообразном состоянии в количестве 10-15% от объема газообразных углеводородов, уменьшая давление отдельных газов, и, тем самым, резко замедляют их химическую активность. Парогазовоздушную смесь проводят через диссипативные зоны для очистки от мелкой пыли. После парогазовую смесь направляют в конденсатор через каталитический реактор. Неконденсированную газовую фракцию продуктов конверсии используют для получения тепловой энергии на нагрев реактора. Полученное жидкое топливо направляют в сборник. Для очистки дымовых газов организована диссипативная зона.

Для осуществления заявленного способа создан комплекс термохимической конверсии на основе реактора (не указано) пиролиза косвенного нагрева. Комплекс термохимической конверсии органосодержащего сырья представляет собой нестандартизированное комплектное техническое устройство, в котором все блоки выполняют взаимосвязанные технологические функции. Комплекс содержит блок (не показано) сушки, блок (не указано) загрузки, реактор пиролиза, блок (не указано) выгрузки, блоки (не указано) отвода, конденсации и разделения парогазовой смеси.

В реакторе осуществляется абляционный процесс низкотемпературного быстрого пиролиза. Созданы одинаковые условия над всей контактной поверхностью между ней и сырьем, что максимизирует использование доступной площади контактной поверхности для полноты протекания процесса пиролиза.

Реактор включает герметичный пустотелый барабан 1 цилиндрической формы, который снабжен автономным цепным приводом 3 вращения и помещен в термоизоляционный кожух 2 с образованием между ними топочного пространства, оборудованного блоком нагрева с горелками (не показано), который расположен в нижней части кожуха 2, и по крайней мере четырьмя газоходами, которые установлены вдоль продольной оси барабана 1. Барабан 1 реактора установлен на рамной конструкции 4 на роликовых опорах (не указано) под углом к горизонту 1-5 градусов с наклоном в сторону выхода твердой фракции. За счет цепного привода 3 вращение от мотора-редуктора 5 передается барабану 1, и он имеет возможность вращаться вокруг своей оси с частотой 2-5 об/мин. Регулирование частоты вращения происходит за счет применения частотного регулирования мотора-редуктора 5. От величины оборотов барабана 1 и от вида сырья зависит время его пребывания в зоне реакции. Внешняя поверхность барабана 1 снабжена завихрителями, предпочтительно в виде продольно жестко закрепленных к ней вдоль оси барабана 1 плохообтекаемых преград 6 для создания диссипативных (вихревых) зон продуктов сгорания и увеличения коэффициента теплопередачи при конвективном теплопереносе. В полости барабана 1 размещены цепи (не показано), в частности по ГОСТ 2319-81 калибром 31-41, которые одним концом радиально жестко закреплены к его внутренней поверхности, а другой конец свободный. Места закрепления цепей распределены по образующей цилиндра, равномерно заполняя угол 360 градусов. Длина цепей выполнена не более размера внутреннего диаметра барабана 1, диаметр звена цепей составляет 90-100 мм. Шаг L (фиг. 7) радиального закрепления цепей вдоль оси барабана 1 составляет не более двух диаметров барабана 1, в частности 1000 мм. Цепи служат для очищения от отложений, а также для интенсификации абляционного процесса. Диаметр (Dбар) барабана 1 выбирается из условия производительности установки. Он связан с его длиной (Lбар) эмпирическим соотношением Lбар/Dбар=8,7. Типоряд по диаметрам, м: 0,5; 0,8; 1,2; 1,4; 1,6. Большие диаметры не обеспечивают оптимального термического режима. Менее 0,5 м ведут к нарушению эксплуатационных характеристик при загрузке сырья. Разрежение в процессе пиролиза создается вытяжным дымососом 7, регулируется по показаниям водяного пьезометра.

Барабан 1 выполнен из жаропрочной стали, например, 18ХН10Т, 23ХН10Т.

Термоизоляционный кожух 2 представляет собой сборную конструкцию, выполненную не менее чем из двух раздвижных частей, установленную на роликовые опоры. Объем кожуха 2 заполнен термоизолирующим материалом, например асбестовой крошкой, и является герметичным. Раздвижные части кожуха 2 полностью охватывают барабан 1 и свободно раздвигаются по оси, перпендикулярной оси барабана 1 реактора, для возможности свободного доступа непосредственно к барабану 1. Раздвижные части кожуха 2 перемещаются на роликовых опорах по направляющим рамной конструкции 4. Раздвинутые части кожуха 2 обеспечивают быстрый ремонт или замену барабана 1 и горелок. В закрытом состоянии конструкция образует топочное пространство (между барабаном 1 и внутренней поверхностью кожуха 2) со смесительным каналом 8 (понятие «смесительный канал» относится к блоку нагрева с горелками как составная его часть). Объем топочного пространства рассчитывается из условия времени пребывания продуктов сгорания в нем. Длина топочного пространства задается длиной реактора. Ширина зависит от диаметра барабана 1. Высоту топочного пространства можно регулировать. В кожухе 2 в нижней части смонтированы горелки. Для их монтажа и стабилизации пламени в кожухе 2 в нижней части предусмотрена ниша (не показано) по всей длине газовыпускного ряда. В качестве горелок использованы подовые эжекционные горелки, предпочтительно подовые эжекционные горелки, в частности эжекционные струйно-нишевые подовые горелки без принудительной подачи воздуха. Относительный шаг газовыпускных отверстий составляет 2,8 (относительный шаг - это отношение расстояния между центрами двух соседних отверстий к диаметру основания). Например, в блоке нагрева использованы блочные подовые горелки типа ГПБ-850. Горелки рассчитаны по методу дренажа высокого сопротивления. В горелки подается газовая фракция продуктов конверсии (пирогаз) в количестве 100-120 м3/час. Продукты сгорания подаваемого в горелку неконденсируемого пиролизного газа (газовой фракции) в объеме 1600 м3 при коэффициенте избытка воздуха 1,1-1,15 находятся в зоне топки 7-8 секунд. Топочные (дымовые) газы подовой горелки смешиваются с избыточным воздухом в смесительном канале 8 топочного пространства, достигая заданной температуры. Для создания зон турбулентности продуктов сгорания и увеличения коэффициента теплопередачи при конвективном теплопереносе к внутренней поверхности кожуха 2 жестко закреплены параллельно преградам 6 неподвижные завихрители в виде продольно расположенных плохообтекаемых преград 9, позволяющие организовать диссипативные зоны. За счет размещения завихрителей 9 на внутренней поверхности топочного пространства продукты сгорания газовой фракции продуктов пиролиза, которые подают на нагрев реактора пиролиза, пребывают в зоне топки 7-8 секунд. Преграды 6 и 9 выполнены с целью интенсификации теплообмена.

Блок сушки представляет собой сушильное устройство (не показано) ленточного (конвейерного) типа. Такая обработка применима к органосодержащему сырью. Сушка происходит в конвейерном тоннеле, оснащенном системой подачи сушильного агента, клапанами на входе и выходе. Например, сушильное устройство выполнено в виде полусферы из тонкого металла, которая установлена как тоннель по оси конвейера; в верхней части полусферы вдоль ее оси смонтированы трубы, подающие сушильный агент; коридоры входа и выхода оборудованы клапанами. В качестве сушильного агента используют теплый воздух температурой 80-90°С, который отводят от дефлегматора 10. Длина и скорость перемещения ленты конвейера зависит от исходной влажности сырья. Движение сушильного агента (теплого воздуха) происходит от подающей трубы до пода конвейера. Слой на ленте равномерно просушивается. Паровоздушная смесь выходит через шлюзовые отверстия, расположенные внизу тоннеля. Обеспечивается непрерывный цикл работы с постоянным добавлением сырья на входе. Для сушки может быть использована сушилка конвейерная с низкой рабочей температурой, например сушилка конвейерная компании «НЕТМУС» модель 500 (http://netmus.ru/catalog-oborudovaniya/sushilki-dlya-tbo-i-organicheskoj-frakcii/).

С одного торца барабан 1 соединен с блоком загрузки, а с другого - с блоком выгрузки обработанного сырья. Блок загрузки выполнен в виде загрузочного бункера 11, оснащенного подающим устройством 12 (например, шнеком, толкателем), посредством которого реализуется непрерывная подача подготовленного сырья из загрузочного бункера 11 внутрь барабана 1 при одновременном достижении его герметичности. Конструкция блоков загрузки и выгрузки продуктов конверсии обеспечивает защиту от попадания в зону реакции воздуха. Между подающим устройством 12 и барабаном 1 кроме сальниковых уплотнителей дополнительно установлены конусные насадки (не менее двух) для провокации уплотнения исходного сырья путем создания плотных пробок из материала подаваемого сырья для гарантированного обеспечения герметичности барабана 1. Смысл использования конусных насадок заключается в том, что при подаче сырья по трубе постоянного диаметра расход сырья постоянен (кг/час). Стоит немного заузить сечение, чтобы пропустить тот же расход, увеличивается давление. Сырье сжимается, тем самым создавая более плотный поток, а как следствие, такая «пробка» запирает возможность обратного выхода пиролизного газа в загрузочный бункер 11.

Катализатор вводится в зону конденсации, в данном случае в дефлегматор 10, который смонтирован в торце реактора.

Комплекс термохимической конверсии может быть выполнен в мобильном варианте, когда его блоки размещены на шасси транспортного средства.

Способ термохимической переработка органосодержащего сырья осуществляется следующим образом.

Сырье представляет собой, например, органические отходы после сортировки твердых бытовых отходов (ТБО). Например, измельчается до фракции не более 30×30×30 мм, в частности, валковым шредером фирмы ВЕБЕР или его аналогами. Перерабатываемое сырье подается в блок сушки на конвейер, где осуществляется его сушка теплым воздухом. В период запуска реактора горелки поджигают с использованием природного газа в качестве топлива. Топочные газы подовых горелок смешиваются с избыточным воздухом в смесительном канале 8 топочного пространства, достигая заданной температуры. Продукты сгорания, пройдя через теплообменник (конденсатор 13), и принудительно через дымосос 7, направляются в атмосферу. Преграды 6 на вращающемся барабане 1 и неподвижные преграды 9 на внутренней поверхности кожуха 2 служат для организации в топочном пространстве зон турбулентности (диссипативных зон) для увеличения коэффициента теплопередачи при конвективном теплопереносе. Высушенное до необходимой влажности сырье поступает в предварительно нагретый до температуры 470-500°С вращающийся со скоростью 2-5 об/мин барабан 1 реактора пиролиза косвенного нагрева, приобретает вращательное движение и вовлекается в вихревой поток реакционной смеси в условиях активации, благодаря чему обеспечивается малое время пребывания сырья в зоне реакций и протекание процесса высокоскоростного низкотемпературного абляционного пиролиза. Реакции разложения являются экзотермическими, тепло этих реакций расходуется на развитие процесса пиролиза и повышение температуры. Разрежение создается вытяжным дымососом 7 и регулируется по показаниям водяного пьезометра. Перед выгрузкой из реактора в него вводят воздух в смесь углеводородов в газообразном состоянии, резко замедляя их химическую активность. В результате этого процесса образуется парогазовая смесь, содержащая неконденсируемые углеводороды, оксид углерода и водород, а также пары конденсируемых углеводородов, составляющих жидкие продукты пиролиза. Образующаяся в процессе термической переработки парогазовая смесь поступает в конденсатор 13 через каталитический реактор (не показано), а уголь поступает в охладитель (не указано). В зависимости от задачи при каталитической конденсации и в зависимости от применяемого катализатора происходит каталитическая конденсация части парогазовой смеси с переводом последней в жидкость заданного состава. Затем жидкое топливо поступает в сборник (не показано). Неконденсированный газ поступает в промежуточный газгольдер 14 и оттуда в горелки блока нагрева в топочном пространстве для обеспечения тепловой энергией процесса пиролиза. Исследование теплового баланса предлагаемого способа термической переработки органосодержащего сырья показало, что количество тепловой энергии, полученной при сжигании неконденсируемой газообразной части продуктов конверсии - газового топлива, не превышает количество энергии, необходимой для осуществления процесса термической переработки. Это объясняется тем, что процесс деструкции длиннополимерных углеродсодержащих молекул с последующим синтезом радикалов является экзотермическим. Кроме того, использование переходных металлов в качестве катализаторов (металлы 6б-8б групп таблицы Менделеева: основное свойство - плохо окисляются применяются каталитических процессах нефтехимии) уменьшает температуру деструкции. Излишки низкопотенциальной тепловой энергии, образующиеся при конденсации, реализуются для процесса сушки сырья. Избыточное количество тепловой энергии, полученное в результате использования термической переработки органосодержащего сырья, позволяет обеспечить автономность предлагаемого способа термической переработки.

Комплекс термохимической конверсии работает следующим образом.

Переработку сырья в реакторе для пиролиза проводят в цилиндрическом пустотелом барабане 1, который помещен в термоизоляционный кожух 2 наклоненным к горизонту под углом 1-5 градусов и вращающимся с частотой 2-5 об/мин. При этом начинается процесс пиролиза сырья, который развивается за счет экзотермических реакций. Процесс деструкции органосодержащего сырья в реакторе пиролиза осуществляется в условиях активации за счет организованного трения органических частиц о внутреннюю нагретую поверхность барабана 1 в активной зоне реактора для приведения молекул к энергетическому порогу активации. Амплитуда колебаний реагирующих молекул значительно выше, чем амплитуда колебания молекулы в составе твердого тела или жидкости. Энергия активации априори переводит вещество в газообразное состояние с одновременным разрывом молекулярных связей и образованием реакционноспособных радикалов. Предварительно перед подачей в барабан 1 реактора сырье сушат, нагревая теплым воздухом в блоке сушки, например ленточной сушилке, до влажности 10-15%. В качестве сушильного агента используют воздух температурой 80-90°С, который получают за счет конденсации парогазовой смеси посредством теплообменного аппарата - отводят от воздушного дефлегматора 10 при конденсации парогазовой смеси. Время термической переработки органосодержащего сырья в блоке сушки изменяют в зависимости от его исходной влажности, измеряемой в потоке сырья, регулируя скорость подачи. На завершающем этапе переработки сырья перед выгрузкой принудительно уменьшают парциальное давление продуктов синтеза, для чего в блоке разгрузки выполняют смешение с воздухом в количестве 10-15 масс % от объема газообразных углеводородов. После прохождения зоны реакции полученную парогазовую смесь направляют в конденсатор 13 через каталитический реактор, а твердую фракцию - в охладитель. Полученная парогазовая смесь на следующей стадии технологии частично конденсируется, образуя набор углеводородов. Полученный пиролизный газ используют для реализации процесса пиролиза в качества топлива для нагрева барабана 1 в реакторе. Пиролизные газы полностью сжигаются в горелках топочного пространства, а дымовые газы используются для обогрева реактора. При этом обеспечивают зоны турбулентности продуктов сгорания. Неконденсированный горючий пиролизный газ состоит преимущественно из водорода, оксида углерода, метана и диоксида углерода. Теплота сгорания газообразного топлива составляет около 10-14 МДж/кг. Полученное жидкое топливо направляют в сборник. Полученный полукокс представляет собой углеподобную субстанцию, в которой поровое пространство закоксовано. Активация - это процесс раскрытия очистки пор углей либо перегретым паром, либо химическими способами. Поэтому целесообразно направлять полукокс на активацию с последующей коммерциализацией полученного продукта.

Например, при термохимической обработке «хвостов» ТБО выход пиротоплива не менее 36%-40 масс. %, пироугля - не менее 30 масс. %.

Пример конкретного выполнения комплекса термохимической конверсии, включающего реактор косвенного нагрева.

Создан комплекс термохимической конверсии ТУ38.21.23-017-00237914-2017, оборудованный реактором 1 косвенного нагрева, производительностью по сырью 400-500 кг/час. Высота - 2770±5 мм; длина 10290±5 мм; ширина 2630±5 мм; масса - 8900±15 кгс; тепловая мощность - 400 кВт. Скорость вращения барабана 1 при различных технологических режимах - 2-5 об/мин. Частоту вращения регулируют за счет применения частотного регулирования мотор-редуктора 5, а данном случае марки ЗПМ-100-16-5,5-G110-Ц-УЗ-380В. Реактор установлен на рамной конструкции 4 на роликовых опорах под углом к горизонту 3±2 градуса (1-5 градуса). Давление внутри барабана 1 составляет 0,3-0,2 кг/см2. Рабочая температура внутри барабана составляет 500±35°С. Размер перерабатываемых отходов - 100±10 мм. Влажность перерабатываемых отходов - 10-15%. Использована горелка блочная подовая ГПБ-850. Цепь круглозвенная ПР-63,5-354 по Гост 13568. Для предотвращения отложений во внутренней полости барабана 1 использованы цепи по ГОСТ 2319-81 калибром 31-41. Цепи приварены к внутренней поверхности в полости барабана 1. Длина цепи 750 мм, диаметр звена 90-100 мм. Шаг приварки по оси барабана 1 составляет 1000 мм. Места приварки равномерно распределены по образующей цилиндра, заполняя угол 360 градусов.

Выходящий продукт в процентном соотношении к общему количеству отходов ориентировочно, %:

Пиролизный газ - 15%

Твердый углеродистый остаток - 45%

Жидкая фракция - 40%.

Барабан 1 реактора пиролиза выполнен диаметром 800 мм и длиной 5700 мм. Термоизоляционный кожух 2 выполнен сборным из двух частей, которые свободно перемещаются на роликовых опорах по направляющим рамной конструкции 4, раздвигаясь по оси, перпендикулярной оси трубы реактора, для возможности свободного доступа непосредственно к барабану 1. Объем кожуха 2 заполнен асбестовой крошкой. Подача сырья в барабан 1 осуществляется подающим устройством 12 в виде шнека из загрузочного бункера 11. Для предотвращения попадания кислорода воздуха в зону реакции через шнековый питатель, он дополнительно оборудован двумя конусными насадками для провокации уплотнения исходного сырья путем создания плотных пробок из материала подаваемого сырья.

Обеспечивается упрощение конструкции, исключается вероятность закоксовывания, повышается надежность реактора и, тем самым, повышается эффективность его работы. В результате в заявляемом реакторе благодаря новой совокупности признаков происходит интенсификация тепло-массообменных процессов и достигается высокая степень конверсии сырья.

Таким образом, описанные конструктивные особенности позволяют существенно повысить эффективность работы реактора высокоскоростного пиролиза за счет расширения функциональных возможностей, повышения надежности и повышения выхода и качества жидких продуктов пиролиза.

Может быть использован для непрерывной, стабильной и длительной эксплуатации в промышленном производстве, быстрого абляционного низкотемпературного каталитического пиролиза с высоким химическим КПД процесса.

Таким образом, предлагаемое решение имеет следующие преимущества перед прототипом (см. фиг. 9):

1. реализован низкотемпературный непрерывный быстрый каталитический абляционный пиролиз;

2. отсутствие вращающейся внешней оболочки значительно облегчает конструкцию;

3. сбор продуктов пиролиза реализуется в едином блоке, оборудованном диссипативной зоной (газоочистка);

4. равномерное распределение продуктов сгорания позволяет работать при регулируемых коэффициентах избытка воздуха, то есть осуществлять полное сгорание топлива в отличие от прототипа, в котором избыток воздуха 0,6-1,0, что вызывает химический недожог топлива и необходимость в устройствах дожигания;

5. патрубок отвода пирогаза расположен в едином блоке удаления продуктов пиролиза в отличие от прототипа, в котором патрубок газов расположен на подающем шнеке, что вызывает его нагрев (работу в тяжелых условиях), а также необходимость устройства двух сальниковых уплотнений, что понижает надежность конструкции;

6. за счет использования конусных насадок на подающем устройстве отпадает необходимость в сложном шлюзовом устройстве;

7. отсутствие футеровки значительно упрощает главный привод, уменьшает габариты и вес конструкции, не ухудшая теплотехнических показателей;

8. при равных удельных производительностях (отношение массы перерабатываемой органики к физическому объему реактора) комплекс имеет меньшую энергоемкость и металлоемкость. Как следствие обеспечивается более высокий КПД процесса.

Таким образом, предлагаемое изобретение обеспечивает высокопроизводительную термохимическую конверсию органосодержащего сырья при непрерывности технологического процесса, минимальных трудозатратах на погрузочно-разгрузочные работы, обеспечении экологической безопасности и экономической целесообразности.

Изобретение позволяет снизить энергоемкость процесса переработки органосодержащего сырья, повысить его эффективность, продуктивность, сохраняя при этом экологичность процесса переработки. Использование изобретения позволит значительно повысить эффективность и экономичность процесса трансформации углеводородов из органосодержащего сырья методом пиролиза.

Реферат

Группа изобретений относится к области переработки органосодержащего сырья путем его термохимического пиролиза и конверсии с извлечением жидких углеводородов для вторичного использования продуктов переработки и может найти применение в теплоэнергетике, в химической, лесоперерабатывающей промышленности. Способ термохимической конверсии органосодержащего сырья включает предварительную сушку воздухом температурой 80-90°С. Далее сырье подвергают быстрому абляционному низкотемпературному пиролизу без доступа воздуха в реакторе барабанного типа косвенного нагрева в условиях активации за счет организованного трения органических частиц о стенки барабана. Реактор размещен наклоненным к горизонту под углом 1-5 градусов с возможностью вращения его барабана с частотой 2-5 об/мин, и внутри барабан снабжен цепями. При этом в барабане реактора поддерживают температуру 470-500°С, создают разрежение 5-10 мм водяного столба, обеспечивают время нахождения газов в нагретой зоне менее 15 секунд и в окончательном цикле процесса перед выгрузкой принудительно уменьшают парциальное давление продуктов синтеза, для чего в блок разгрузки вводят воздух в количестве 10-15% от объема газообразных углеводородов. Для продуктов сгорания организованы диссипативные зоны. Полученную в процессе пиролиза парогазовую смесь направляют в конденсатор через каталитический реактор, после чего газовую фракцию продуктов конверсии используют для нагрева реактора пиролиза, а полученное жидкое топливо направляют в сборник. Технический результат – стабилизация качества жидких продуктов пиролиза, повышение надежности и полноты протекания процесса. 2 н. и 11 з.п. ф-лы, 12 ил.

Комментарии