Низкотемпературная многоподовая печь - RU2717059C2

Код документа: RU2717059C2

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к промышленным тепловым реакторам для низкотемпературной переработки твердых или жидких материалов. Под низкой температурой здесь понимается температура, подходящая для технологии торрефикации биомассы (как правило, ниже 300-350°С).

[0002] Если говорить более конкретно, изобретение адресовано поставщикам топливной биомассы, которым необходимо концентрировать и стабилизировать свою продукцию перед отгрузкой, а также пользующимся топливной биомассой, которые желают заменить уголь биотопливом, и производителям промышленных шламов или очистных станций, желающим стабилизировать и концентрировать их перед отгрузкой либо повысить эффективность их эксплуатации.

Уровень техники

[0003] Используемое в энергетике понятие биомассы включает в себя совокупность органических материалов, которые способны стать источниками энергии. Эти органические материалы, получаемые из растений, представляют собой одну из форм хранения улавливаемой растениями солнечной энергии. Их можно использовать либо непосредственно (древесное топливо), либо после метанизации (биогаз), либо после новых химических превращений (биотопливо).

[0004] Под торрефикацией понимается термообработка биомассы при температуре максимум 350°С, как правило, практически в отсутствие кислорода и иногда в атмосфере инертного продувочного газа, что позволяет концентрировать энергию в материале и делать его более ломким, а следовательно, легче измельчаемым. Торрефикация биомассы - процесс, абсолютно аналогичный обжарке кофейных зерен, только в случае с торрефикацией древесины гораздо более остро встает проблема достижения плавного вовлечения материала в процесс (дело в том, что кофейные зерна имеют идеально шаровую форму).

[0005] К настоящему времени известны торрефикационные установки промышленного типа, в которых на первом этапе производится предварительная термообработка в виде интенсивной сушки, направленная на регулирование влажности биомассы. В ходе этой предварительной обработки высвобождается вода, в том числе связанная вода, которая является причиной усушки древесины. В сухой древесине на поверхности содержится от 10 до 15%, а в сердцевине - порядка 20% влаги. На втором этапе приступают к приданию биомассе хрупкости посредством мягкой термообработки, которая и является собственно торрефикацией в отсутствие воздуха и за которой следует измельчение, позволяющее добиться нужного размера гранул. На этом этапе имеет место «распад» лигнинов, целлюлоз и гемицеллюлоз. Происходит перегруппировка полимерных сеток, и благодаря этому явлению, возникающему начиная с температуры 160°С, древесина приобретает гидрофобный характер. Таким образом, торрефицированная древесина достигает своей равновесной влажности порядка 3%.

[0006] Известны также способы торрефикации биомассы с целью получения из нее улучшенного топлива, основанные на технологиях типа «вращающаяся печь», «многоподовая печь», «туннельная печь с насыщением жидкостью или паром», «ретортная печь» или «печь взвешенного слоя».

[0007] Современные многоподовые печи представляют собой уже вполне сложившуюся технологию. Эти печи с вертикальным расположением работают под атмосферным давлением в диапазоне температур от 250 до 1050°С с реактивной площадью, например, до 550 м2. Их преимущество состоит также в непрерывном перемешивании материала. Они применяются в областях охраны окружающей среды (пиролиз твердых отходов, регенерация угля и переработка биомассы) и обработки сырья (обжиг и перекристаллизация промышленных руд, а также пирометаллургия).

[0008] На фиг. 1 схематически представлена многоподовая печь 1, носящая также название «печь МПП (MHF))». Она может быть выполнена, например, в виде ряда круговых подов, или обжиговых плит 2, расположенных параллельно друг над другом в стальном кожухе 3, футерованном огнеупорным материалом. По оси печи располагается вертикальный вращающийся вал 4, на котором закреплены полки с гребками 5, а точнее инструментами в форме скребков, которые перемешивают, или перегребают, шихту, поступающую в печь через ее верхний конец 6, и сталкивают ее через каждый под 2 по спиральной траектории. Материал перемещается через два смежных пода в противоположных направлениях (соответственно, к середине и наружу от печи и наоборот). Для этого в последовательно располагающихся подах выполнены отверстия, находящиеся вблизи от вертикального вала и диаметрального конца подов. Биомассу (или вообще всякую шихту) подают в зоне верхнего пода и перегребают, с тем чтобы она проходила по этому поду через вышеупомянутые отверстия, заходящие в первый за ним под снизу, и т.д. В результате она проходит по каждому поду 2 и через него в нижнюю часть 7 установки, где и происходит выгрузка материала. Благодаря газам 13 (например, продуктам сгорания), циркулирующим, как правило, в противоток шихте, в печи создается нужная температура и происходит(ят) требуемая(ые) реакция(ии) термообработки (интенсивная сушка, торрефикация и пр.). Таким образом, теплота создается вследствие горения либо компонентов самой шихты, либо вспомогательного топлива. Так, например, могут быть предусмотрены жидкотопливные горелки 8, устанавливаемые в стенках стального кожуха на уровне некоторых подов. Можно также подавать в печь водяной пар для более эффективного контроля ее работы. Установка работает обычно в контролируемой атмосфере и включает в себя специальные средства контроля температуры и времени нахождения шихты в печи. Подачу шихты можно непрерывно подбирать таким образом, чтобы толщина перегребаемого в печи слоя поддерживалась на постоянном уровне.

[0009] В печах такого типа, где температуры могут достигать значений порядка 1000°С, используются довольно большие объемы огнеупорного материала, футерующего наружный кожух. Такие материалы представляют собой обычно кирпичи, уложенные в самонесущие конструкции, известные специалистам в данной области под названием «китайская шляпа» (конусообразные). Толщина огнеупора составляет, как правило, от 10 до 30 мм. Кроме того, центральный вал печи должен охлаждаться с помощью какого-либо устройства 9 известного специалистам типа.

[0010] В документе WO/2012007574 А1 раскрыта многоподовая печь, в которой производится повторная подача сожженных пиролитических газов прямо на обрабатываемый материал и ставится цель физического отделения (с помощью механизмов продвижения материала, генерируемых газов) зоны сушки от зоны торрефикации.

[0011] В документе US/20130098751 А1 раскрыта вертикальная печь, образованная наполовину тарельчатой печью и наполовину печью с вертикальной осью и работающая под давлением (мин. 3 бар). Предусмотрено непосредственное воздействие горячих газов на материал.

[0012] В документе US 8276289 В2 раскрыта печь с вращающимися тарелками (с неподвижным гребком). Нагрев материала производится путем непосредственной подачи горячих газов в реактор.

[0013] В документе US 2013/0228443 А1 раскрыта печь с вращающимися тарелками, в которой материал высушивают, а затем торрефицируют с использованием прямого контакта с сожженными пиролитическими газами.

[0014] В документе US 4702694 описана печь МПП с полыми подами, на которых материал нагревается путем косвенного пиролиза, но нагрев этих подов осуществляется традиционным способом, с помощью продуктов сгорания топлива.

[0015] В документе CN 104048516 А описана шнековая вертикальная печь.

[0016] При эксплуатации многоподовых печей традиционной конструкции, известных из предшествующего уровня техники (с горелками, огнеупорными материалами, отливками), наблюдаются излишняя тепловая инерция, обусловленная имеющимися объемами огнеупора, слишком высокая дороговизна и потребление ископаемого топлива, что делает такие печи неудовлетворительно рассчитанными и экологически недружественными, особенно при их использовании для низкотемпературной термообработки (<350°С).

[0017] В документе FR 2574810 А1 раскрыт многоподовый реактор и способ термообработки углеродистых органических материалов в условиях контролируемых давления и температуры. Этот реактор включает в себя сосуд под давлением, в котором имеется ряд расположенных друг над другом нижних кольцевых подов, образующих собой реакционную зону. В верхней части реактора имеется входное отверстие для загрузки материала под давлением, который транспортируется перегребающими полками, будучи поочередно направляемым то внутрь, то наружу, и спускается по нескольким уровням, проходя через зону предварительного нагрева и реакционную зону. Улучшенный продукт реакции извлекается с днища, а остаточная вода и полученный газ - из верхней части зоны предварительного нагрева. Горячие газообразные продукты реакции, формирующиеся в реакционной зоне, циркулируют в противотоке, обеспечивая при этом предварительный нагрев материала в зоне предварительного нагрева, а также высвобождение и извлечение содержащейся в нем влаги.

[0018] В документе US 2016/0017235 А1 раскрыты способ обработки шихты из отходов с помощью газификатора и сам газификатор для реализации этого способа. Поступающий от двигателя горячий выхлопной газ проходит через ряд нагревательных пластин, вертикально сложенных в пакет внутри газифицирующего реактора с интервалами между каждой группой следующих друг за другом нагревательных пластин, образующих собой реакционные зоны. Каждая реакционная зона разделена специальным вращающимся диском на верхний и нижний участки обработки. Отходы транспортируются из внешнего пункта подачи по верхней поверхности вращающегося диска, в радиальном направлении внутрь, в зону укладки, находящуюся в крайней внутренней в радиальном направлении части, откуда они падают на верхнюю поверхность полой снизу нагревательной пластины. Затем отходы радиально транспортируются наружу по специальному желобу в следующую реакционную зону или же, по завершении полной обработки, к выходу реактора. Пары отходов всасываются в каждую реакционную зону через выпускное отверстие и далее проходят последующую обработку.

Техническая проблема, решаемая изобретением

[0019] Настоящее изобретение направлено на низкотемпературную переработку отходов или биомассы, осуществляемую в многоподовой печи, сконструированной таким образом, чтобы добиться оптимального уменьшения капиталовложений (Cadex) и производственных затрат (Орех) с одновременным сохранением технических преимуществ.

Раскрытие сущности изобретения

[0020] Предметом изобретения является многоподовая печь для термообработки при температуре не выше 350°С, содержащая верхний вход для подлежащего термообработке материала, нижний выход для обработанного материала, вращающийся центральный вал, устройство нагрева подлежащего термообработке материала, наружный кожух, к которому прикреплено множество подов, по меньшей мере одну перегребающую полку, содержащую перегребающие зубцы над каждым подом, приводимую во вращение вращающимся центральным валом, причем указанные поды имеют, поочередно и соответственно, ближнее к валу отверстие для выгрузки материала и дальнее от вала отверстие для выгрузки материала, что позволяет придать подлежащему обработке материалу спиральную траекторию по высоте печи, причем поды образованы плоскими дисками, прикрепленными к наружному кожуху, причем перегребающие полки прикреплены к механически сваренным модулям, образующим центральный вал, причем перегребающие зубцы приварены к соответствующей перегребающей полке, при этом все указанные элементы выполнены из металлических листов или пластин, при этом указанная многоподовая печь отличается тем, что вышеуказанное устройство нагрева содержит радиационный теплообменник в виде плоской теплообменной конструкции для отдельного нагрева каждого пода, имеющей каналы для жидкого теплоносителя, прикрепленный к стороне каждого пода, не контактирующей с подлежащим обработке материалом, при этом плоская теплообменная конструкция, имеющая каналы для жидкого теплоносителя, содержит группу отдельных каналов, выполненных из труб, составляющих единое целое, изогнутых в форме небольших секций в виде секторов.

[0021] В соответствии с предпочтительными вариантами осуществления изобретения, многоподовая печь характеризуется также по меньшей мере одним из нижеследующих признаков или какой-либо их соответствующей комбинацией:

- металлический материал представляет собой нержавеющую сталь;

- крепления выполнены разборными, что облегчает работы по техобслуживанию;

- поды двух вышеуказанных типов содержат, в зависимости от положения их отверстия для выгрузки материала, металлические пластины в виде секторов, соединенные друг с другом болтами или сваркой, с формированием при этом плоской конструкции в форме диска, и уложенные на металлические кронштейны, также прикрепленные к наружному кожуху;

- перегребающие полки присоединены на каждом ярусе к вращающемуся центральному валу и отстоят друг от друга на заданный постоянный угол;

- между соседними ярусами перегребающие полки смещены относительно друг друга на заданный постоянный угол;

- каждая перегребающая полка выполнена в виде балки или металлического профиля с прямыми зубцами, которые параллельны друг другу и перпендикулярны к полке, но образуют с ее осью угол, отличный от 90°;

- два следующих друг за другом яруса перегребающих полок установлены на модульном элементе центрального вала печи, причем в указанном модульном элементе выполнены гнезда, например прямоугольного сечения, в которых закреплены болтами перегребающие полки, при этом разные модули центрального вала скреплены друг с другом вертикально, например, в раструб;

- поды обоих типов снабжены теплообменными конструкциями с разными соответствующими формами секторов с учетом того, что круглое отверстие пода для прохода шихты и газов выполнено либо в центре, либо на периферии;

- сборки секторов прикреплены к задней стороне подов на поверхности, не контактирующей с шихтой;

[0022] Многоподовая печь согласно изобретению может быть использована, например, в способе сушки и торрефикации древесины при температурах ниже 350°С, который отличается наличием, по меньшей мере, следующих этапов:

- разрезают древесину специальными ножницами, находящимися в установке или вне ее;

- высушивают нарезанную древесину в сушилке;

- подвергают высушенную нарезанную древесину пиролизу или торрефикации в указанной многоподовой печи;

- измельчают выходящий из многоподовой печи материал в щепу с помощью дробилки и пресса с получением при этом гранулы;

- сжигают гранулу в твердотопливном котле, получая на выходе продукты сгорания и пар для питания турбогенераторного агрегата;

- осуществляют регенерацию энергии с помощью сушилки;

- получаемые на выходе котла продукты сгорания поступают в теплообменник, где достигается заданная температура жидкого теплоносителя, с помощью которого производится нагрев многоподовой печи;

- подают также в котел в качестве топлива пиролитический газ, генерируемый в многоподовой печи.

[0023] Предлагаемую многоподовую печь можно также с успехом применять, частично или даже исключительно, для сушки подлежащего обработке материала.

Краткое описание чертежей

[0024] На фиг. 1, которая уже была рассмотрена выше, схематически изображена многоподовая печь, известная из уровня техники.

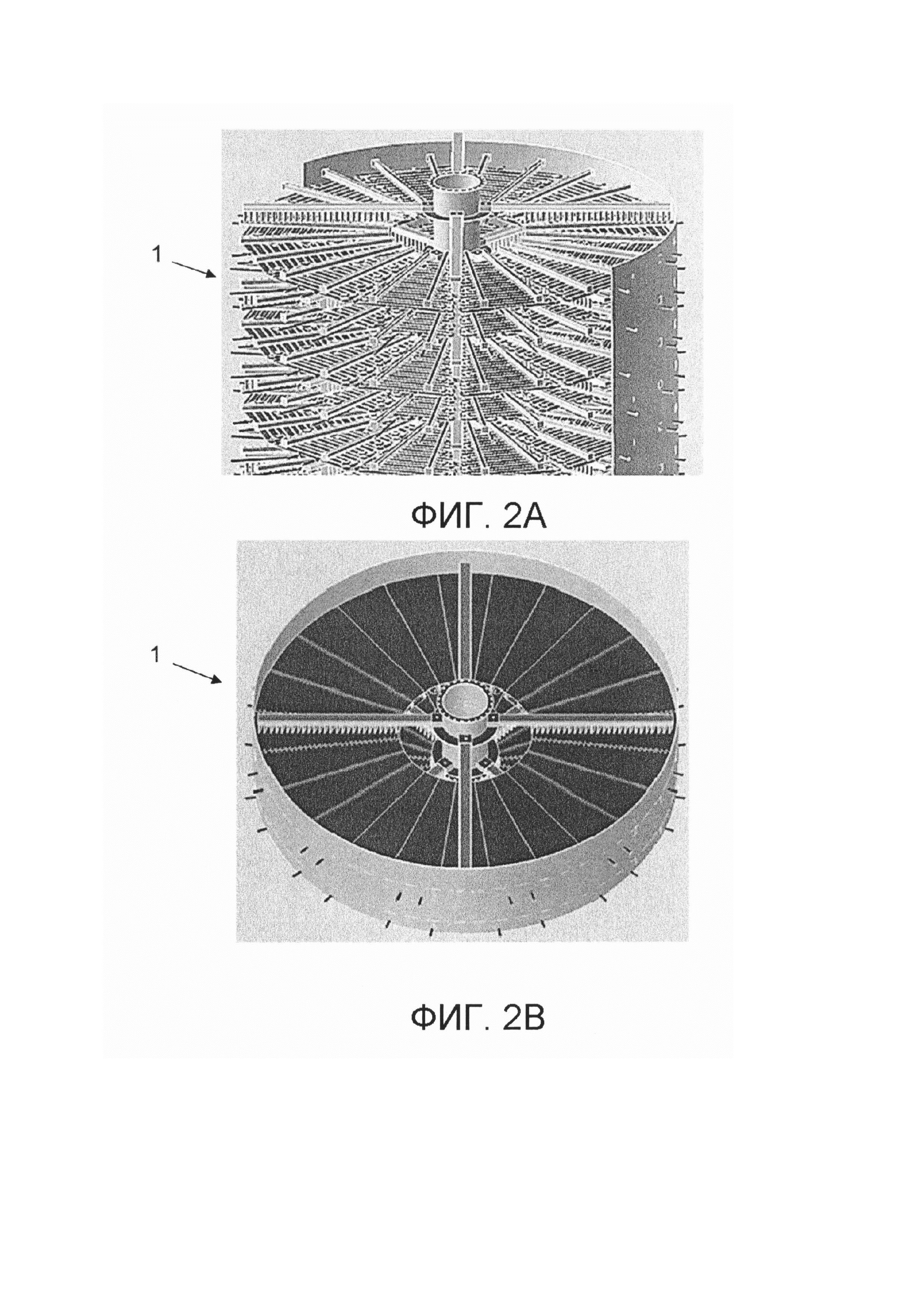

[0025] На фиг. 2А и 2В приведены общие виды изнутри, иллюстрирующие один из примеров выполнения многоподовой печи согласно изобретению.

[0026] На фиг. 3 схематически проиллюстрирован один из вариантов осуществления способа торрефикации с использованием многоподовой печи согласно изобретению.

[0027] На фиг. 4 приведен вид наружного кожуха печи по фиг. 2А и 2В.

[0028] На фиг. 5А приведены, соответственно, вид спереди снаружи и вид в разрезе вышеуказанной печи.

[0029] На фиг. 5В приведены виды сверху двух смежных подов вышеуказанной печи.

[0030] На фиг. 6 приведены несколько видов перегребающих полок при их установке на вращающемся вале вышеуказанной печи.

[0031] На фиг. 7 приведены разные виды одной отдельной перегребающей полки.

[0032] На фиг. 8 показан один из модульных элементов вращающегося вала вышеуказанной печи.

[0033] На фиг. 9 приведены примеры выполнения теплообменников с термомаслом, специально адаптированных для работы на подах обоих соответствующих типов.

Осуществление изобретения

[0034] В соответствии с настоящим изобретением, предложена многоподовая печь типа «МПП 100/0» (на 100% металлическая, 0% подаваемого топлива), особенно подходящая для целей низкотемпературной термообработки, и в частности, для торрефикации и/или сушки отходов или биомассы, главным образом, благодаря:

- замене компонентов перегребающих механизмов неохлаждаемым механически сваренным узлом;

- замене внутренних огнеупоров стандартной внешней теплоизоляцией;

- замене подов типа «китайская шляпа» (конусообразных) плоскими металлическими подами;

- замене горелок на ископаемом топливе радиационными трубами, закрепляемыми под подами;

- замене ископаемого топлива источником фатальной мощности с использованием, например, простого теплообменника на продуктах сгорания/термомасле.

[0035] Целесообразно, чтобы большинство металлических компонентов для конструирования такой печи были выполнены из стандартной нержавеющей стали, которую можно без труда приобрести на рынке.

[0036] Один из примеров выполнения такой печи приведен на общих видах фиг. 2А и 2В.

[0037] На фиг. 3 проиллюстрирован пример осуществления способа торрефикации с использованием многоподовой печи согласно изобретению. Древесину, например с влагосодержанием 50%, разрезают с помощью ножниц 101, высушивают в сушилке 102 и далее подвергают обработке, а конкретнее пиролизу или торрефикации, с остаточной влажностью 10%, например, в многоподовой печи (МПП (MHF)) 103. На выходе МПП с помощью дробилки и пресса измельчают полученную там «щепу» в гранулу коричневого цвета, которая сжигается в традиционном твердотопливном котле 105. В нем производится пар для питания турбогенераторного агрегата 106. Конденсационную воду 108 с выхода котла можно рекуперировать с помощью сушилки 102. Образующиеся на выходе котла продукты сгорания 109 поступают в теплообменник 107, в котором доводится до нужного уровня температура термомасла 110, которое подается в печь МПП 103. В котел 105 можно также вводить пиролитический газ 111, генерируемый в МПП 103.

[0038] В соответствии с одним из предпочтительных вариантов осуществления изобретения, который проиллюстрирован на фиг. 4, 5А, 5В, 6, 7, 8 и 9, большинство металлических компонентов печи, температура которых не должна превышать, как правило, 400°С, выполнены из нержавеющей стали обычного назначения. Так, например, наружный кожух 3 печи может представлять собой цилиндр из листовой нержавеющей стали «316» (рассчитанной на работу во влажных и агрессивных средах) толщиной, например, 1,5 см. Поды 2 обоих типов также образованы пластинами из листовой нержавеющей стали такой же или иной толщины в форме секторов 21, уложенных на кронштейны 22, тоже из нержавеющей стали, прикрепленные к кожуху 3 (см. фиг. 5А и 5В). Таким образом, поды 2 имеют вид плоских дисков. Учитывая снижение массы огнеупорных кирпичей, устраняется всякая необходимость в изготовлении располагающихся друг над другом подах в форме «китайской шляпы». В данном случае под понятием «сектор» понимается круглый сектор диска, то есть поверхность, ограниченная двумя радиусами и одной дугой окружности.

[0039] Как показано на фиг. 6, при использовании рассматриваемого варианта осуществления гребки 5, число которых в этом примере, не имеющем ограничительного характера, составляет 4, собраны на каждом ярусе и отстоят друг от друга на угол 90°. Между смежными ярусами гребки 5 смещены на 45° (в шахматном порядке). Целесообразно, чтобы крепления гребков и других металлических деталей были выполнены с использованием болтов, сварки, клепки, скоб, фальцовки или бугелей. При необходимости проведения работ по техобслуживанию эти крепления желательно будет также выполнить съемными.

[0040] Как видно на фиг. 7, гребки 5 имеют форму полки из нержавеющей стали, например трубы прямоугольного сечения, снабженной прямыми зубцами 15, которые параллельны друг другу и перпендикулярны к полке, но образуют с ее осью угол, отличный от 90° и выбираемый с таким расчетом, чтобы достичь максимально возможной эффективности перегребания.

[0041] Два следующих друг за другом яруса гребков 5 установлены на модульном элементе 14 центрального вала 4 печи, показанного на фиг. 8. В указанном модульном элементе 14 выполнены гнезда 16 прямоугольного сечения, в которых могут быть закреплены болтами гребки 5. Кроме того, разные модули вала 14 могут быть скреплены друг с другом вертикально, например, болтами или в раструб. При этом облегчается проведение работ по техобслуживанию, поскольку как поврежденные или неисправные механосварные полки (болтовые), так и использованные перегребающие зубцы (сварные) можно без труда снять и заменить.

[0042] В соответствии с другим вариантом осуществления изобретения, поды печи нагревают по отдельности с помощью плоских конструкций каналов 17, 27 для термомасла, связанных с нижней поверхностью каждого пода 2. Нижняя поверхность пода 2 покрывается группой отдельных каналов предпочтительно из труб, выполняемых как единое целое и изогнутых в форме небольших секций типа секторов 37, 47. Ширина каждого канального элемента уменьшается в направлении центра печи («секторная» форма), благодаря чему этому элементу придаются «елочные» контуры. В подах 2 обоих типов предусматривают соответствующие теплообменники 17, 27 с секторами 37, 47 разных форм с учетом того, что круглое отверстие пода для прохода шихты и газов выполнено либо в центре, либо на периферии. Такая сборка теплообменника из небольших секций 37, 47 удобна для транспортировки, монтажа и техобслуживания теплообменников. Кроме того, эта система отдельных теплообменников для каждого пода обеспечивает возможность точного раздельного регулирования температуры каждого пода благодаря, например, воздействию на расход масла, циркулирующего в секторах. Целесообразно также, чтобы сборки секторов могли быть прижаты к задней стороне подов (на поверхности, не контактирующей с шихтой), что облегчит демонтаж этих теплообменников.

Основные преимущества изобретения

[0043] Изобретение обеспечивает следующие преимущества:

- полное сохранение принципа раздельного регулирования температуры каждого пода с получением при этом точного температурного профиля;

- полное сохранение принципа модульного конструирования, характерного для печей МПП, - диаметра и количества подов, адаптированных к требуемой производительности обработки;

- существенную экономию, получаемую благодаря резкому уменьшению объемов изоляционных и огнеупорных материалов, замене крупных стальных отливок механосварными соединениями и исключению системы воздушного охлаждения и горелок на ископаемом топливе;

- существенное ослабление тепловой инерции;

- стойкость к действию кислот и влаги благодаря надлежащему выбору марки нержавеющей стали;

- легкость очистки благодаря полностью металлической внутренней среде;

- уменьшение негативного экологического воздействия вследствие того, что для генерации тепловой мощности не требуется сжигания ископаемого топлива;

- упрощенный компактный дизайн, а следовательно, и сокращение времени конструирования;

- предварительная сборка перед поставкой, а следовательно, еще большее сокращение времени монтажа;

- отсутствие системы сжигания, а следовательно, меньший объем работ по техобслуживанию;

- легко программируемое техобслуживание благодаря тому, что модульная конфигурация печи обеспечивает возможность незначительных починок без полной остановки всего комплекса;

- снижение капиталовложений на величину порядка 40-50%.

Перечень позиций на чертежах

1 Многоподовая печь (МПП (MHF))

2 Огнеупорный или металлический под

3 Наружный кожух

4 Центральный вал

5 Перегребающая полка

6 Верхний вход для шихты

7 Нижний выход для шихты

8 Горелка на ископаемом топливе

9 Охлаждение центрального вала

10 Двигатель центрального вала

11 Центральное отверстие для выгрузки материала с пода

12 Наружное отверстие для выгрузки материала с пода

13 Газы и продукты сгорания

14 Механосварной модуль центрального вала

15 Перегребающий зубец

16 Фланец или муфта центрального вала для перегребающей полки

17 Масляный теплообменник для пода с центральной выгрузкой

21 Отдельный сектор пода

22 Поддерживающий кронштейн для пода

27 Масляный теплообменник для пода с периферийной выгрузкой

37 Первый элемент теплообменника

47 Второй элемент теплообменника

101 Ножницы

102 Сушилка

103 МПП

104 Дробилка/пресс

105 Котел

106 Турбогенераторный агрегат

107 Теплообменник

108 Конденсационная вода

109 Продукты сгорания на выходе котла

110 Термомасло

111 Пиролитический газ

Реферат

Настоящее изобретение относится к промышленным тепловым реакторам для низкотемпературной переработки твердых или жидких материалов. Под низкой температурой здесь понимается температура, подходящая для технологии торрефикации биомассы (как правило, ниже 300-350°С). Многоподовая печь для термообработки при температуре не выше 350°С содержит поды, которые образованы плоскими дисками, прикрепленными к наружному кожуху, причем перегребающие полки прикреплены к механически сваренным модулям, образующим центральный вал, причем перегребающие зубцы приварены к соответствующей перегребающей полке, причем все указанные элементы выполнены из металлических листов или пластин, при этом устройство нагрева содержит радиационный теплообменник с жидким теплоносителем, прикрепленный к стороне каждого пода, не контактирующей с подлежащим обработке материалом. Изобретение обеспечивает низкотемпературную переработку отходов или биомассы, осуществляемую в многоподовой печи, с обеспечением оптимального уменьшения капиталовложений и производственных затрат с одновременным сохранением технических преимуществ. 9 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Многоподовая печь

Комментарии