Многоподовая печь - RU2443959C2

Код документа: RU2443959C2

Чертежи

Описание

Область техники

Данное изобретение в целом относится к многоподовой печи (МПП).

Уровень техники

Многоподовые печи применяются примерно уже в течение ста лет для нагрева или обжига многих типов материалов. Они содержат множество подовых камер, расположенных одна сверху другой. Каждая из этих подовых камер содержит круглый под, поочередно имеющий центральное отверстие для падения материала или множество периферийных отверстий для падения материала. Вертикально вращающийся вал простирается по центру через все эти расположенные друг над другом подовые камеры и имеет в каждой из них установочный узел гребка. Гребки соединены консольным способом с таким установочным узлом гребка (обычно имеется от двух до четырех гребков на каждую подовую камеру). Каждый гребок содержит множество гребковых зубьев, простирающихся вниз в материал на поде. Когда вертикально вращающийся вал вращается, гребки своими гребковыми зубьями продвигают материал на поде либо по направлению к центральному отверстию для падения, либо по направлению к периферийным отверстиям для падения в поде. Поэтому загружаемый в самую верхнюю подовую камеру материал вынужден медленно продвигаться вниз через все последовательные подовые камеры, толкаемый вращающимися гребками по следующим один за одним подам поочередно от периферии к центру (на поде с центральным отверстием для падения материала) и от центра к периферии (на подах с периферийным отверстием для падения материала). Достигнув самой нижней подовой камеры, обожженный или нагретый материал покидает МПП через выпускное отверстие печи.

Понятно, что вертикально вращающийся вал и гребки подвергаются не только воздействию тяжелых механических нагрузок, но они должны также противостоять высоким температурам и очень агрессивным атмосферам. Соответственно, является очень важным обеспечение того, что перегрев не будет воздействовать на структурную жесткость этих элементов, и что высокотемпературная коррозия (прежде всего ускоренная хлоридная коррозия, обусловленная перегревом), а также низкотемпературная коррозия (прежде всего коррозия, обусловленная кислотной конденсацией в качестве прямого последствия переохлаждения) будут надежно предотвращены. Помимо этого, неравномерные распределения температуры могут повлечь за собой механические напряжения или даже механическое разрушение вала или гребков.

В документах, описывающих очень ранние многоподовые печи, иногда упоминается, что гребки могут охлаждаться либо водой, либо газом. Несмотря на это, существующие многоподовые печи включают в себя исключительно (насколько это известно заявителю) гребки, охлаждаемые газом. Действительно, при наличии протечки в охлаждаемом водой гребке вся печь должна быть остановлена для поиска и устранения протечки, в то время как протечка в охлаждаемой газом печи не требует прямого вмешательства. Однако охлаждаемые газом МПП также имеют серьезные недостатки. Например, охлаждаемый газом контур не всегда имеет возможность обеспечения точной регулировки поверхностной температуры. Следовательно, некоторые поверхности вертикально вращающегося вала или гребков могут быть перегреты или переохлаждены, что ведет к вышеупомянутым недостаткам.

В большинстве МПП вертикально вращающийся вал, а также гребки являются трубчатыми структурами, которые охлаждаются газообразной охлаждающей текучей средой, в общем случае - находящимся под давлением окружающим воздухом (для простоты газообразная охлаждающая текучая среда будет называться здесь «охлаждающим газом», даже если она может быть смесью нескольких газов, такой как, например, воздух). Вертикально вращающийся вал включает в себя канал распределения охлаждающего газа для подачи охлаждающего газа в гребки. Из этого канала распределения охлаждающего газа охлаждающий газ направляется через соединение между гребком и установочным узлом гребка в трубчатую структуру гребка. Так как охлаждающая система обычно является замкнутой системой, возвращающийся из гребка охлаждающий газ должен быть направлен через соединение между гребком и установочным узлом гребка в отводящий газовый канал в вертикально вращающемся валу.

В предыдущем столетии были описаны многие варианты осуществления таких охлаждаемых газом, вертикально вращающихся валов и поперечных гребков для МПП. Например, такие.

US 1,468,216 описывает вертикальный полый вал МПП, в котором центральная часть вала отделяет распределяющий охлаждающий газ канал от отводящего канала, каждый из которых имеет полукруглое поперечное сечение. В каждой подовой камере поток охлаждающего газа ответвляется от потока охлаждающего газа в распределяющем охлаждающий газ канале для его возврата через систему охлаждения гребка и затем откачки в отводящий канал. Следовательно, интенсивность и, следовательно, скорость газа в канале распределения охлаждающего газа значительно ослабляются снизу вверх, а в отводящем канале значительно усиливаются снизу вверх. Это приводит к очень неравномерному охлаждению вертикально вращающегося вала как по длине, так и по окружности.

US 3,419,254 описывает имеющий двойную оболочку, охлаждаемый газом вертикально вращающийся вал. Центральное пространство с внутренней оболочкой образует впускной канал, а кольцеобразное пространство между внешней оболочкой и внутренней оболочкой - отводящий канал. Несмотря на то, что система обеспечивает более равномерное охлаждение вертикально вращающегося вала в направлении окружности вала, охлаждение по длине вала остается очень неравномерным.

US 2,332,387 также описывает имеющий двойную оболочку, охлаждаемый газом вертикально вращающийся вал. В кольцеобразном пространстве между внешней оболочкой и внутренней оболочкой расположен впускной канал, а в центральном пространстве внутри внутренней оболочки - отводящий канал. Внешняя оболочка, за исключением опор гребков, имеет по существу одинаковый диаметр снизу вверх. Для получения более равномерного потока охлаждающего газа в обоих каналах US 2,332,387 предлагает увеличивать диаметр внутренней оболочки снизу вверх. Одним недостатком такой системы является то, что охлаждающий газ сильно нагревается снизу вверх в кольцевом впускном канале, что приводит к недостаточному охлаждению вала и гребков в верхних подовых камерах. Другим недостатком такой системы является то, что геометрия вала должна быть различной в каждой подовой камере, что делает его изготовление, безусловно, более затратным.

Техническая задача

Задачей настоящего изобретения является разработка МПП с более равномерным газовым охлаждением вала и гребков.

Общее описание изобретения

Для решения этой задачи настоящее изобретение предлагает многоподовую печь, содержащую известным самим по себе образом несколько установленных друг на друга подовых камер, полый, вертикально вращающийся вал, простирающийся центрально через подовые камеры, при этом вал включает в себя наружную оболочку, а в каждой из подовых камер к валу прикреплен по меньшей мере один гребок, газовую охлаждающую систему для вала и гребков, при этом газовая охлаждающая система включает в себя внутри наружной оболочки кольцеобразный основной канал распределения для подачи охлаждающего газа в гребки и центральный отводящий канал для откачивания покидающего гребки охлаждающего газа, и соединительные средства для соединения гребков с валом, при этом каждое из соединительных средств включает в себя средства подачи охлаждающего газа, находящиеся в непосредственной связи с кольцеобразным основным каналом распределения, и средства возврата охлаждающего газа, находящиеся в непосредственной связи с центральным отводящим каналом. Согласно настоящему изобретению газовая охлаждающая система также содержит кольцеобразный основной канал подачи, окружающий кольцеобразный основной канал распределения, и ограниченный снаружи наружной оболочкой. Впускное отверстие охлаждающего газа соединено с кольцеобразным основным каналом подачи. Проход охлаждающего газа между кольцеобразным основным каналом подачи и кольцеобразным основным каналом распределения, при этом проход охлаждающего газа находится на расстоянии от впускного отверстия охлаждающего газа, так что охлаждающий газ, подаваемый к впускному отверстию охлаждающего газа, должен протекать через кольцеобразный основной канал подачи через несколько подовых камер, прежде чем он будет протекать через проход охлаждающего газа в кольцеобразный основной канал распределения. Понятно, что в такой системе весь основной поток подачи охлаждающего газа полностью используется для обеспечения эффективного и равномерного охлаждения внешней оболочки вертикально вращающегося вала в нескольких подовых камерах. Постоянная, высокая интенсивность потока в кольцеобразном основном канале подачи гарантирует относительно небольшое увеличение температуру охлаждающего газа между входным отверстием охлаждающего газа и проходом охлаждающего газа в кольцеобразном основном канале подачи. В этом кольцеобразном канале распределения поток охлаждающего газа, который теперь ослабевает от подовой камеры к подовой камере, является относительно хорошо защищенным от дополнительного нагревания, так что гребки во всех размещенных друг над другом подовых камерах снабжаются охлаждающим газом с по существу одной и той же температурой. Все это выражается в очень эффективном и равномерном охлаждении вала и гребков.

Газовая охлаждающая система может, например, содержать одиночное входное отверстие охлаждающего газа, соединенное либо с нижним, либо с верхним концом вертикально вращающегося вала, то есть охлаждающий газ, подаваемый к входному отверстию охлаждающего газа, должен протекать через кольцеобразный основной канал подачи через все подовые камеры, прежде чем он будет протекать через проход охлаждающего газа в кольцеобразный основной канал распределения. Однако в предпочтительном варианте осуществления газовая охлаждающая система содержит также разделительные средства, разделяющие кольцеобразный основной канал подачи и кольцеобразный основной канал распределения на нижнюю половину и верхнюю половину. Затем нижнее впускное отверстие охлаждающего газа соединено с нижней половиной кольцеобразного основного канала подачи на нижнем конце вала, а верхнее впускное отверстие охлаждающего газа соединено с верхней половиной охлаждающего газа кольцеобразного основного канала подачи на верхнем конце вала.

Нижний проход охлаждающего газа расположен между нижней половиной кольцеобразного основного канала подачи и нижней половиной кольцеобразного основного канала распределения и вблизи разделительных средств, так что охлаждающий газ, подаваемый к нижнему впускному отверстию охлаждающего газа, должен течь вверх через нижнюю половину кольцеобразного основного канала подачи до разделительных средств, прежде чем он сможет течь через нижний проход охлаждающего газа в нижнюю половину кольцеобразного основного канала распределения. Верхний проход охлаждающего газа расположен между верхней половиной кольцеобразного основного канала подачи и верхней половиной кольцеобразного основного канала распределения и расположен вблизи разделительных средств, так что охлаждающий газ, подаваемый к верхнему впускному отверстию охлаждающего газа, должен течь вниз через верхнюю половину кольцеобразного основного канала подачи до разделительных средств, прежде чем он сможет течь через второй проход охлаждающего газа в верхнюю половину кольцеобразного основного канала распределения. Понятно, что такая система обуславливает дальнейшее улучшение охлаждающей системы вала и гребков. С такой разделенной системой возможно, например, более легкое приведение в равновесие подачи газа для гребков в расположенных друг над другом подовых камерах.

Предпочтительная форма осуществления наружной оболочки содержит опорные трубы вала и соединяющие между собой опорные трубы вала литые установочные узлы гребка, при этом к каждому из установочных узлов гребка прикреплен по меньшей мере один гребок. В этом валу установочный узел гребка и опорные трубы, предпочтительно, сварены друг с другом. Предпочтительно, опорные трубы изготовлены из толстостенных труб из нержавеющей стали и имеют размеры в качестве элементов несущей конструкции между установочными узлами гребков. Понятно, что такой вал может быть более легко изготовлен с относительно низкими затратами при использовании стандартизированных элементов. Тем не менее, он обеспечивает прочную, имеющую большой ресурс несущую конструкцию, которая имеет в подовых камерах очень хорошую сопротивляемость по отношению к температуре и вызывающим коррозию веществам.

Предпочтительная форма осуществления установочного узла гребка содержит имеющий форму кольца литой корпус, изготовленный из жаропрочной стали. Понятно, что такой установочный узел гребка является по существу компактным, прочным и надежным соединительным средством для соединения гребка с вертикально вращающимся валом.

Предпочтительная форма осуществления гребка включает в себя трубчатую структуру для циркуляции через нее охлаждающего газа и корпус заглушки, соединенный с трубчатой структурой гребка, вставленной в гнездо на вертикально вращающемся валу. Понятно, что такой корпус заглушки, который может быть изготовлен без необходимости сложных литейных форм, является, прежде всего, компактным, прочным и надежным соединительным средством для соединения гребка с вертикально вращающимся валом.

Другая предпочтительная форма осуществления установочного узла гребка содержит имеющий форму кольца литой корпус, включающий в себя по меньшей мере одно гнездо для приема в него корпуса заглушки гребка. Центральный проход образует центральный отводящий канал для охлаждающего газа внутри установочного узла гребка. Первые вторичные проходы расположены в первом кольцевом участке литого корпуса так, чтобы обеспечить газовые проходы для охлаждающего газа, протекающего через кольцеобразный основной канал распределения. Вторые вторичные проходы расположены во втором кольцевом участке литого корпуса так, чтобы обеспечить газовые проходы для охлаждающего газа, протекающего через кольцеобразный основной канал подачи. Средства подачи охлаждающего газа установлены в литом корпусе так, чтобы соединять кольцеобразный основной канал подачи по меньшей мере с одним выпускным отверстием в гнезде и, преимущественно, содержат по меньшей мере одно наклонное отверстие, простирающееся через имеющий форму кольца литой корпус от второго кольцевого участка в ограничивающую гнездо боковую поверхность. Средства возврата охлаждающего газа установлены в литом корпусе так, чтобы соединять центральный проход по меньшей мере с одним газовым впускным отверстием в гнезде и, преимущественно, содержат сквозное отверстие в осевом продолжении гнезда. Эта предпочтительная форма осуществления установочного узла гребка объединяет распределение в валу стекающего под низким давлением вниз охлаждающего газа и прочное соединение гребка с валом в очень компактной и малозатратной конструкции. С ее интегрированными газовыми проходами она по существу способствует тому факту, что вертикально вращающийся вал, который включает в себя три соосных охлаждающих канала, может быть изготовлен с использованием очень малого количества стандартизированных деталей. Это также по существу способствует обеспечению компактной, прочной и надежной опорной структуры с очень хорошей сопротивляемостью по отношению к температуре и вызывающим коррозию веществам.

В предпочтительном варианте осуществления секция вала, простирающаяся между двумя смежными подовыми камерами, содержит опорную трубу вала, установленную между двумя установочными узлами гребка для образования наружной оболочки секции вала, при этом опорная труба вала ограничивает наружу кольцеобразный основной канал подачи, промежуточную газовую направляющую рубашку, установленную внутри опорной трубы вала так, чтобы ограничивать вовнутрь кольцеобразный основной канал подачи и ограничивать наружу кольцеобразный основной канал распределения, и внутреннюю газовую направляющую рубашку, установленную внутри промежуточной газовой направляющей рубашки так, чтобы ограничивать вовнутрь кольцеобразный основной канал распределения и ограничивать наружу центральный отводящий канал. В этом предпочтительном варианте осуществления промежуточная газовая направляющая рубашка содержит первый участок трубы с первым концом, прикрепленным к первому установочному узлу, и свободным вторым концом, и второй участок трубы с первым концом, прикрепленным ко второму установочному узлу, и свободным вторым концом, и уплотнительные средства, обеспечивающие уплотнительное соединение между свободным вторым концом первого участка трубы и свободным вторым концом второго участка трубы, одновременно допуская относительное перемещение обоих свободных вторых концов в осевом направлении. Аналогично, внутренняя газовая направляющая рубашка содержит первый участок трубы с первым концом, прикрепленным к первому установочному узлу, и свободным вторым концом, и второй участок трубы с первым концом, прикрепленным ко второму установочному узлу, и свободным вторым концом, и уплотнительные средства, обеспечивающие уплотнительное соединение между свободным вторым концом первого участка трубы и свободным вторым концом второго участка трубы, одновременно допуская относительное перемещение обоих свободных вторых концов в осевом направлении. Преимущественно, уплотнительные средства содержат уплотняющую муфту, прикрепленную к свободному второму концу одного из первого или второго участка трубы и с уплотнением входящую в зацепление со свободным вторым концом другого участка трубы. Понятно, что такая секция вала может быть просто изготовлена с относительно малыми затратами с использованием стандартизированных элементов.

Вращающийся полый вал, преимущественно, содержит также наружную термоизоляцию на его наружной оболочке, при этом наружная термоизоляция включает в себя внутренний огнеупорный слой из микропористого материала, промежуточный огнеупорный слой из изолирующего огнеупорного материала и наружный огнеупорный слой из плотного огнеупорного материала.

Предпочтительный вариант осуществления гребка, преимущественно, содержит корпус заглушки для прикрепления гребка к вращающемуся полому валу, опорную трубу, прикрепленную к корпусу заглушки, и газовую направляющую трубу, установленную внутри опорной трубы гребка и взаимодействующую с последней для установления между ними малого кольцеобразного охлаждающего зазора для направления охлаждающего газа от вала к свободному концу гребка, при этом внутренний участок направляющей газ трубы образует обратный канал для охлаждающего газа от свободного конца гребка к валу. Предпочтительно, в этом варианте осуществления корпус заглушки является цельным литым телом, включающим в себя по меньший мере один канал подачи охлаждающего газа и по меньшей мере один обратный канал охлаждающего газа. Тогда, предпочтительно, по меньший мере один канал подачи охлаждающего газа и по меньшей мере один обратный канал охлаждающего газа выполнены в виде отверстий в цельном литом теле.

Такой гребок также содержит опорную трубу гребка, расположенный на опорной трубе гребка микропористый слой теплоизоляции и металлическую защитную рубашку, покрывающую микропористый слой теплоизоляции. В предпочтительном варианте выполнения металлические зубья гребка закреплены на металлической защитной рубашке посредством сварки, при этом предотвращающее вращение средство расположено между опорной трубой гребка и металлической защитной рубашкой.

Краткое описание чертежей

Дальнейшие подробности и преимущества данного изобретения станут понятными из следующего подробного описания предпочтительного, но не ограничивающего варианта осуществления со ссылкой на прилагаемые чертежи, на которых показано:

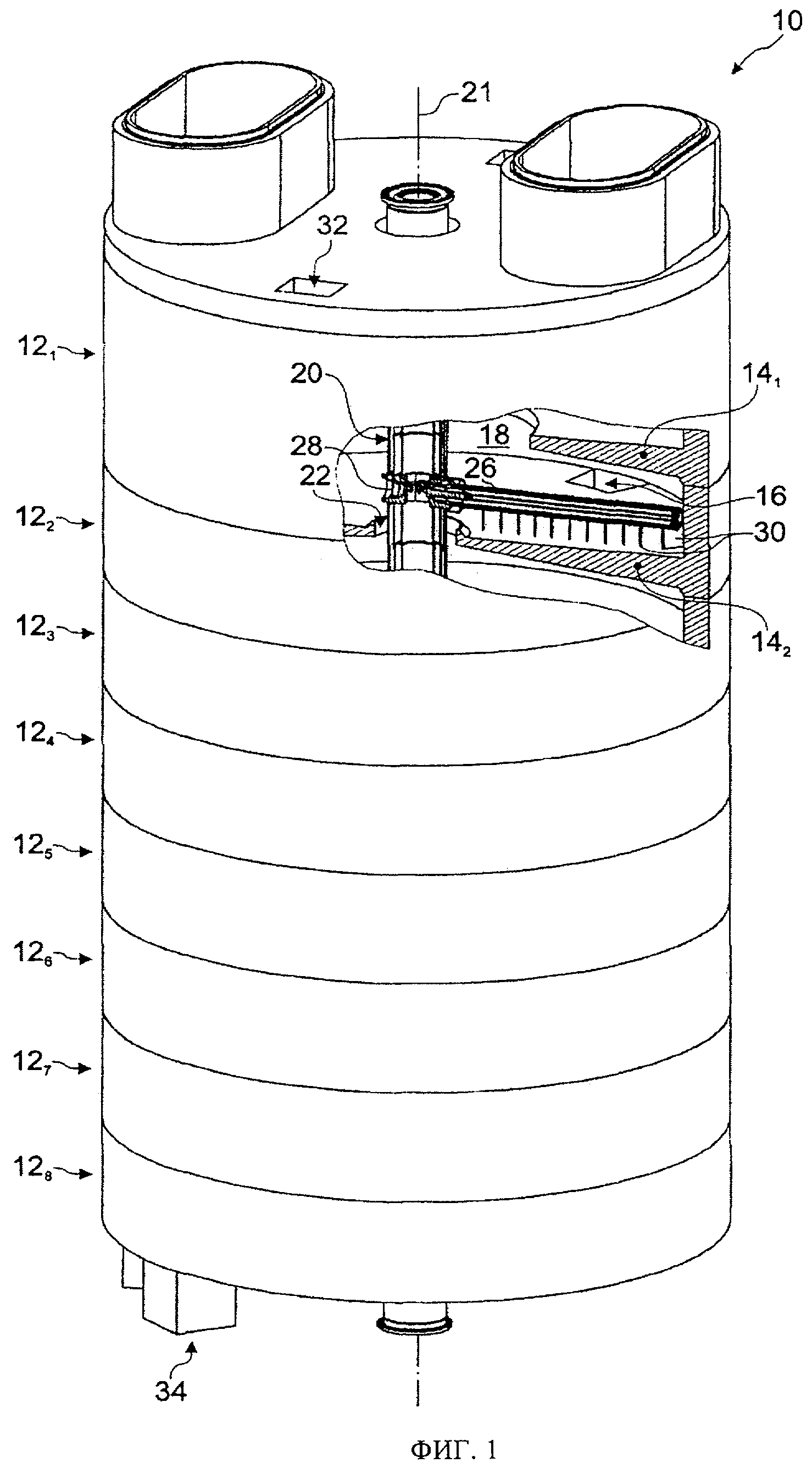

Фиг.1 - трехмерный вид многоподовой печи согласно изобретению с частичным разрезом;

Фиг.2 - схематическая диаграмма, показывающая поток охлаждающего газа через вращающийся полый вал и гребки;

Фиг.3 - разрез через вращающийся полый вал, показанный в трехмерном виде;

Фиг.4 - трехмерный вид установочного узла гребка с четырьмя закрепленными на нем гребками;

Фиг.5 - первый разрез через гнездо в установочном узле гребка со вставленным в него корпусом заглушки гребка (разрез представлен в трехмерном виде);

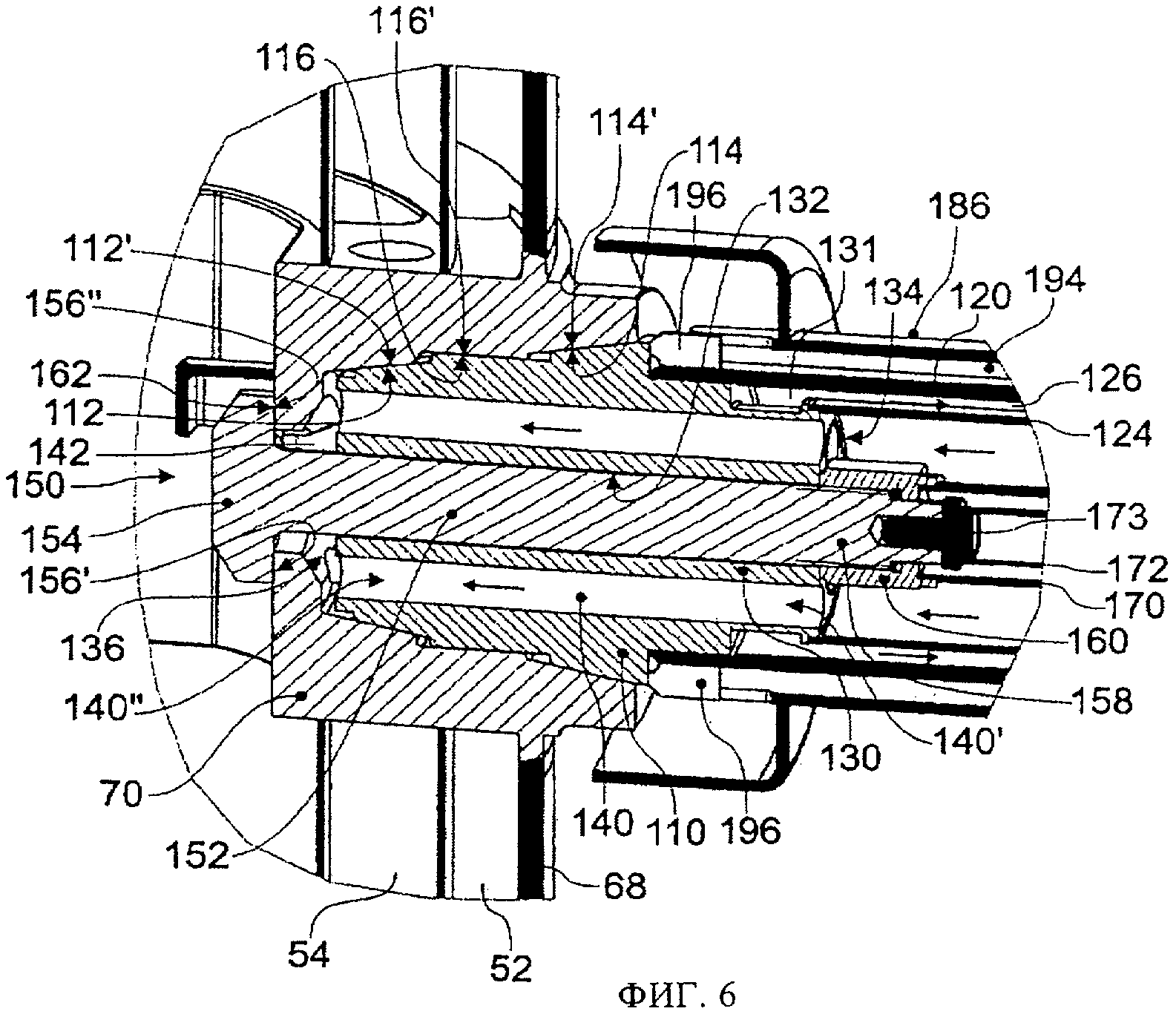

Фиг.6 - второй разрез через гнездо в установочном узле гребка со вставленным в него корпусом заглушки гребка (разрез представлен в трехмерном виде);

Фиг.7 - разрез через свободный конец гребка (разрез представлен в трехмерном виде).

Описание предпочтительных вариантов осуществления

Фиг.1 показывает многоподовую или обжиговую печь 10. Как конструкция, так и режим работы такой многоподовой печи (МПП) известны в области техники и поэтому описаны в этом документе, если они важны для иллюстрации заявленных в этом документе изобретений.

Как показано на фиг.1, МПП является по существу печью, включающей в себя несколько подовых камер 12, расположенных одна на вершине другой. Показанная на фиг.1 МПП включает в себя, например, восемь подовых камер, обозначенных 121, 122, 123 … 128. Каждая подовая камера 12 включает в себя по существу круглый под 14 (смотри, например, 141, 142). Эти поды 14 поочередно имеют либо несколько предназначенных для падения материала периферийных отверстий 16 вдоль своей наружной периферии, такой как, например, под 142, либо предназначенное для падения материала центральное отверстие 18, такой как, например, под 141.

Ссылочная позиция 20 обозначает вертикально вращающийся полый вал, расположенный соосно с центральной осью 21 печи 10. Этот вал 20 проходит через все подовые камеры 12, при этом под без центрального отверстия 18 для падения материала, такой как, например, под 142 на фиг.1, имеет центральное проходное отверстие 22 для вала, которое позволяет валу 20 свободно простираться через него. В поде с центральным отверстием 18 для падения материала, таком как, например, 141 на фиг.1, вал 20 простирается через центральное отверстие 18 для падения материала. В этом контексте следует отметить, что центральное отверстие 18 для падения материала имеет намного больший диаметр, чем вал 20, так что центральное отверстие 18 для падения материала в действительности является кольцеобразным отверстием вокруг вала 20.

Оба конца вала 20 содержат конец вала с шейкой, вращательно удерживаемой в опоре (не показано на фиг.1). Вращение вала 20 вокруг его центральной оси 21 осуществляется с помощью узла привода (не показан на фиг.1). Поскольку узел привода для вала 20, а также опоры вала известны из уровня техники и не являются более существенными для понимания заявленных в этом документе изобретений, более подробно они описываться далее не будут.

На фиг.1 также показан гребок 26, который прикреплен в подовой камере 122 к установочному узлу 28 гребка на валу 20. Такой установочный узел 28 гребка установлен преимущественно в каждой подовой камере 12, при этом он обычно служит опорой более чем одному гребку 26. В большинстве МПП такой установочный узел 28 гребка обычно служит опорой четырем гребкам 26, при этом угол между двумя последовательными гребками составляет 90°. Каждый гребок 26 включает в себя множество зубьев 30 гребка. Эти зубья 30 гребка выполнены и расположены так, чтобы при вращении вала 20 перемещать материал на поде либо по направлению к центру, либо по направлению к периферии. В подовой камере с периферийным отверстием 16 для падения материала в его поде 14, такой как, например, подовая камера 122, эти зубья 30 гребка выполнены и расположены так, чтобы при вращении вала 20 перемещать материал на поде 14 по направлению к периферийным отверстиям 16 для падения материала. Однако в подовой камере с центральным отверстием 18 для падения материала в своем поде 14, такой как, например, подовая камера 121, эти зубья 30 гребка спроектированы и расположены так, чтобы при вращении вала 20 перемещать материал на поде 14 в том же направлении по направлению к центральному отверстию 18 для падения материала.

Далее приводится краткое описание потока материала через МПП 10. Для того чтобы нагреть или обжечь материал внутри МПП 10, этот материал выгружается из конвейерной системы (не показана) через загрузочные отверстия 32 печи в самую верхнюю подовую камеру 121 МПП. В этой камере 121 материал падает на под 141, который имеет центральное отверстие 18 для падения материала. Поскольку вал 20 непрерывно вращается, четыре гребка 26 в подовой камере 121 подталкивают материал своими зубьями 30 гребка по поду 141 по направлению и в его центральное отверстие 18 для падения материала. Через это отверстие материал падает на под 142 следующей подовой камеры 122. Здесь гребки 26 подталкивают материал своими зубьями 30 гребка по поду 142 по направлению и в его периферийное отверстие 16 для падения материала. Через это отверстие материал падает на следующий под (не показан на фиг.1), который снова имеет центральное отверстие 18 для падения материала. Таким образом, материал, поступающий в МПП через загрузочное отверстие 32 печи, посредством вращения гребка 26 проходит через все восемь подов 141…148. Достигнув самой нижней подовой камеры 128, обожженный или нагретый материал окончательно покидает МПП 10 через разгрузочное отверстие 34 печи.

Как известно из уровня техники, как вал 20, так и гребки 26 имеют внутренние каналы, через которые циркулирует газообразная охлаждающая текучая среда, обычно сжатый воздух, который далее с целью простоты будет именоваться «охлаждающий газ». Целью этого охлаждающего газа является защита вала 20 и гребков от повреждений вследствие повышенных температур в подовых камерах 12. Действительно, в подовых камерах 12 температура окружающей среды может быть выше 1000°С.

Блок-схема на фиг.2 дает схематический обзор новой и особо предпочтительной системы 40 охлаждающего газа для вала 20 и гребка 26. Большой пунктирный прямоугольник 10 схематично представляет МПП 10 с ее восемью подовыми камерами 121…128. Схематичное изображение вращающегося полого вала 20 показывает протоки охлаждающего газа внутри вала 20. Ссылочные позиции 26'1…26'8 обозначают в каждой подовой камере 121…128 схематичное изображение охлаждающей системы, расположенной в соответствующей подовой камере гребка. Маленькие пунктирные прямоугольники 281…288 являются схематичными изображениями установочных узлов гребка на валу 20.

Ссылочная позиция 42 на фиг.2 обозначает источник подачи охлаждающего газа, например нагнетающий окружающий воздух вентилятор. Как известно из уровня техники, вентилятор 42 соединен с помощью нижнего питающего трубопровода 46' охлаждающего газа с нижним впускным отверстием 44' охлаждающего газа вала 20. Это нижнее впускное отверстие 44' расположено снаружи печи 10 под самой нижней подовой камерой 128. Однако в МПП на фиг.2 вентилятор 42 с помощью верхнего питающего трубопровода 46'' охлаждающего газа также соединен с верхним впускным отверстием 44'' охлаждающего газа вала 20. Это верхнее впускное отверстие 44'' охлаждающего газа расположено снаружи печи 10 над самой верхней подовой камерой 121. Следовательно, интенсивность подачи газа от вентилятора 42 разделяется между нижним впускным отверстием 44' охлаждающего газа, через которое газ должен быть подан к нижней половине вала 20, и верхним впускным отверстием 44'', через которое газ должен быть подан к верхней половине вала 20. Осталось отметить, что поскольку вал 20 является вращающимся валом, оба впускные отверстия 44' и 44'' охлаждающего газа должны быть вращающимися соединениями. Поскольку такие вращающиеся соединения известны в уровне техники, и поскольку их конструкция далее не является важным для понимания заявленных в данном документе изобретений, конструкция верхнего и нижнего отверстий 44' и 44'' охлаждающего газа более подробно далее описываться не будет.

Вал 20 включает в себя три концентрических канала охлаждающего газа внутри наружной оболочки 50. Самым крайним каналом является кольцеобразный основной канал 52 подачи охлаждающего газа в непосредственном контакте с наружной оболочкой 50 вала 20. Этот кольцеобразный основной канал 52 подачи окружает кольцеобразный основной канал 54 распределения, который, в конечном счете, окружает центральный отводящий канал 56.

Следует отметить, что между подовыми камерами 124 и 125, то есть приблизительно в середине вала 20, перегородка, такая как, например, разделительный фланец 58, разделяет кольцеобразный основной канал 52 подачи и кольцеобразный основной канал 54 распределения на нижнюю половину и верхнюю половину. Однако это разделение не затрагивает центральный отводящий канал 56, который простирается от самой нижней подовой камеры 128 через все подовые камеры от 128 до 121 до вершины вала 20. Если необходимо в дальнейшем показать различие между нижней и верхней половиной кольцеобразного основного канала 52 подачи, соответственно между нижней и верхней половиной кольцеобразного основного канала 54 распределения, нижняя часть будет обозначена надстрочным индексом (′) и верхняя половина обозначена верхним индексом (′′).

Нижнее впускное отверстие 44' охлаждающего газа непосредственно соединено с нижней половиной 52' кольцеобразного основного канала 52 подачи. Охлаждающий газ, подаваемый к впускному отверстию 44' охлаждающего газа, последовательно поступает под самой нижней подовой камерой 128 в нижний кольцеобразный основной канал 52' подачи и затем направляется через последний к разделительному фланцу 58 между подовыми камерами 125 и 124, при этом интенсивность подачи охлаждающего газа остается неизменной по всей длине нижнего кольцеобразного основного канала 52' подачи. Эта постоянная интенсивность подачи охлаждающего газа по всей длине нижнего кольцеобразного основного канала 52' подачи гарантирует, что наружная оболочка 50 вала 20 эффективно охлаждается в четырех нижних подовых камерах 128…125.

Сразу под разделительным фланцем 58 имеется нижний проход 60' охлаждающего газа между нижним кольцеобразным основным каналом 52' подачи и нижним кольцеобразным основным каналом 54' распределения. Через этот нижний проход 60' охлаждающего газа охлаждающий газ поступает в нижний кольцеобразный канал 54' распределения. По меньшей мере через один канал 625…628 в ее установочном узле 285…288 гребка каждая охлаждающая система 26'5…26'8 гребка в нижней части МПП 10 находится в прямой связи с нижним кольцеобразным основным каналом 54' распределения. По меньшей мере через один отводящий канал 645…648 охлаждающего газа в ее установочном узле 285…288 гребка каждая охлаждающая система 26'5…26'8в нижней части МПП 10 находится также в непосредственной связи с центральным отводящим каналом 56. Следовательно, в установочном узле 285гребка вторичный поток охлаждающего газа ответвляется от главного потока охлаждающего газа в нижний основной канал 54' распределения и изменяет направление через охлаждающую систему 26'5 для последующей откачки непосредственно в центральный отводящий канал 56. В установочном узле 286гребка другая часть газового потока в кольцеобразном основном канале 54' распределения проходит через охлаждающую систему 26'8 гребка и после этого также откачивается в центральный отводящий канал 56.

Проточная система в верхней половине вала 20 очень схожа с вышеописанной проточной системой. Верхнее впускное отверстие 44'' непосредственно соединено с верхней половиной 52'' кольцеобразного основного канала 52 подачи. Охлаждающий газа, подаваемый в верхнее впускное отверстие 44'' охлаждающего газа, соответственно поступает в верхний кольцеобразный основной канал 52'' подачи над самой верхней подовой камерой 121 и затем направляется через самую нижнюю к разделительному фланцу 58 между подовыми камерами 124 и 125, при этом интенсивность подачи охлаждающего газа остается неизменной по всей длине верхнего кольцеобразного основного канала 52' подачи. Эта постоянная интенсивность подачи охлаждающего газа по всей длине верхнего кольцеобразного основного канала 52' подачи гарантирует, что наружная оболочка 50 вала 20 эффективно охлаждается в четырех верхних подовых камерах 121…124.

Сразу над разделительным фланцем 58 имеется верхний проход 60'' охлаждающего газа между верхним основным каналом 52'' подачи и верхним кольцеобразным основным каналом 54'' распределения. Через этот верхний проход 60'' охлаждающий газ поступает в верхний основной канал 54'' распределения. Соединение каждой системы охлаждения 26'4…26'1 гребка в верхней части печи 10 с верхним основным каналом 54'' распределения и центральным отводящим каналом 56 происходит, как описано выше для охлаждающих систем 26'4…26'1 гребка в нижней половине. Следовательно, в установочном узле 284 гребка вторичный поток охлаждающего газа ответвляется от основного потока охлаждающего газа в верхнем основном канале 54'' распределения и изменяет направление через охлаждающую систему 26'4 для того, чтобы после этого быть откаченным непосредственно в центральный отводящий канал 56. В установочном узле 283 гребка другая часть газового потока в верхнем основном канале 54'' распределения проходит через охлаждающую систему 26'3 гребка и после этого также откачивается в центральный отводящий канал 56. Наконец, в самом верхнем установочном узле 281 гребка весь остающийся газовый поток в верхнем основном канале 54'' распределения проходит через охлаждающую систему 26'1 гребка и после этого откачивается в центральный отводящий канал 56. Из центрального отводящего канала 56 поток отработанного газа откачивается либо непосредственно в атмосферу, либо откачивается посредством вращающегося соединения в трубу для управляемой откачки газа (не показана).

На фиг.3 показан особо предпочтительный вариант осуществления вращающегося полого вала 20 печи. На фиг.3 показан более подробно продольный разрез через центральную часть вала 20. Эта центральная часть включает в себя вышеупомянутый разделительный фланец 58, который разделяет кольцеобразный основной канал 52 подачи и кольцеобразный основной канал 54 распределения на нижнюю половину 52', 54' и верхнюю половину 52'', 54''.

Наружная оболочка 50 вала в основном состоит из промежуточных опорных труб 68, соединенных посредством установочного узла 28 гребка. Такой установочный узел 28 гребка содержит имеющий форму кольца литой корпус 70, изготовленный из огнеупорной стали. Промежуточные опорные трубы 68 представляют собой толстостенные трубы из нержавеющей стали, устанавливаемые между соседними узлами 28 крепления гребков. Выбор размеров ведется с учетом того, что эти детали являются элементами несущей конструкции. Промежуточные опорные трубы 68, соединенные посредством массивных установочных узлов 28 гребка, образуют несущую конструкцию вала 20, который является опорой для гребков 26 и позволяет поглощать значительные крутящие моменты, когда гребки 26 толкают материал по подам 14. Далее следует отметить, что в отличие от валов из известного уровня техники, описанная в данном документе наружная оболочка 50 является, предпочтительно, сварной структурой, то есть концы промежуточных опорных труб 68 приварены к фиксирующим узлам 28 гребка, а не прифланцованы к ним.

Как пояснено выше, простирающийся между смежными подовыми камерами 124 и 125 участок вала (то есть центральный участок вала) является несколько особенным, так как он содержит разделительный фланец 58, а также охлаждающие проходы 60', 60'' между кольцеобразным основным каналом 52 подачи и кольцеобразным основным каналом 54 распределения. Перед описанием этого особенного центрального участка вала, также со ссылкой на фиг.3 будет описан «нормальный» участок вала. Такой «нормальный» участок вала, простирающийся между двумя другими смежными подовыми камерами, например подовыми камерами 123 и 124, содержит промежуточную опорную трубу 68, вваренную между двумя установочными узлами 283 и 284 гребка для образования наружной оболочки 50 вала 20. Промежуточная опорная труба 68 также ограничивает кольцеобразный основной канал 52 подачи наружу, что гарантирует очень хорошее охлаждение промежуточной опорной трубы 68. Промежуточная газовая направляющая рубашка 72 расположена внутри промежуточной опорной трубы 68, так чтобы ограничивать кольцеобразный основной канал 52 подачи вовнутрь и кольцеобразный основной канал 54 распределения наружу. Внутренняя газовая направляющая рубашка 72 содержит первый участок 721 трубы и второй участок 722 трубы. Первый участок 721 трубы одним концом приварен к установочному узлу 283 (не показан на фиг.3). Первый участок 721 трубы и второй участок 722 трубы имеют противоположные свободные концы, которые расположены напротив друг друга. Уплотняющая муфта 76 прикреплена к свободному концу первого участка 721 трубы и с уплотнением входит в зацепление со свободным концом второго участка 722 трубы, одновременно допуская относительное перемещение участков 721 и 722 трубы в осевом направлении. Следовательно, в промежуточной газовой направляющей рубашке 72 образован компенсационный стык. Этот компенсационный стык позволяет компенсировать различия в тепловом расширении промежуточной опорной трубы 68 и промежуточной газовой направляющей рубашки 72, так как последняя остается в основном холоднее, чем промежуточная опорная труба 68. Внутренняя газовая направляющая рубашка 74 подобным образом содержит первый участок 741 трубы и второй участок 742 трубы. Первый участок 741 трубы одним концом приварен к установочному узлу 284. Второй участок 742 трубы подобным образом одним концом приварен к установочному узлу 283 (не показано на фиг.3). Первый участок 741 трубы и второй участок 742 трубы имеют противоположные свободные концы, которые расположены напротив друг друга. Уплотняющая муфта 78 прикреплена к свободному концу первого участка 741 трубы и с уплотнением входит в зацепление со свободным концом второго участка 742 трубы, допуская относительное перемещение обоих участков 741 и 742 трубы в осевом направлении. Следовательно, во внутренней газовой направляющей рубашке 74 образован компенсационный стык. Этот компенсационный стык позволяет компенсировать различия в тепловом расширении промежуточной опорной трубы 68 и внутренней газовой направляющей рубашки 74, которая остается в основном холоднее, чем промежуточная опорная труба 68. Кроме того, следует обратить внимание, что решение с двумя уплотняющими муфтами 76, 78 делает сборку участков вала посредством сварки намного легче.

Как видно на фиг.3, участок вала, простирающийся между смежными подовыми камерами 124 и 125, отличается от «нормального» участка, описанного с помощью нескольких признаков в предшествующем разделе. Промежуточная опорная труба 68 состоит, например, из двух половин 681 и 682, которые собираются на уровне разделительного гребка 58 (в действительности каждая половина 681 и 682 трубы включает в себя конечный кольцевой фланец 581 и 582 и оба кольцевых фланца 581 и 582 сварены вместе). Промежуточная рубашка 72' просто состоит из двух участков 72'1 и 72'2 трубы, при этом первый конец каждого участка 72'1 и 72'2 приварен к одному из обоих установочных узлов 283 и 284 гребка, а второй конец является свободным концом, находящимся на расстоянии от разделительного фланца 58 для задания газовых проходов 60' и 60'' между нижним кольцеобразным основным каналом 52' подачи и нижним кольцеобразным основным каналом 54' распределения, соответственно верхним кольцеобразным основным каналом 52'' подачи и верхним кольцеобразным основным каналом 54'' распределения.

Внутренняя рубашка 74' состоит из четырех участков 74'1, 74'2, 74'3, 74'4, при этом первый участок 74'1 трубы одним концом сварен с установочным узлом 284 гребка, второй участок 74'2 трубы одним концом сварен с фланцем 581, третий участок 74'3 трубы одним концом сварен с фланцем 581, а четвертый участок 74'4 трубы одним концом сварен с установочным узлом 283гребка. Первая уплотняющая муфта 80 обеспечивает уплотнительное соединение и осевой компенсационный стык между противоположными свободными концами первого участка 74'1 трубы и второго участка 74'2 трубы. Вторая уплотняющая муфта 82 обеспечивает уплотнительное соединение и осевой компенсационный стык между противоположными свободными концами третьего участка 74'3 трубы и четвертого участка 74'4 трубы. Уплотняющие муфты 80 и 82 работают просто в качестве уплотняющих муфт 76 и 78 и делают сборку центрального участка вала намного легче.

Для осуществления теплозащиты вала 20 последний, предпочтительно, покрыт теплоизоляцией (не показана). Такая изоляция вала 20 является, предпочтительно, многослойной изоляцией, включающей в себя, например, внутренний огнеупорный слой из микропористого материала, более толстый промежуточный огнеупорный слой из изолирующего огнеупорного материала и еще более толстый наружный огнеупорный слой из плотного огнеупорного материала.

Предпочтительный вариант осуществления установочного узла 28 гребка теперь описывается со ссылкой на фиг.3 и фиг.4. Как уже сказано выше, установочный узел 28 гребка содержит имеющий форму кольца литой корпус 70, изготовленный из жаропрочной стали. Центральный проход 90 в этом имеющем форму кольца корпусе 70 образует центральный отводящий канал 56 для охлаждающего газа внутри установочного узла 28 гребка. Первые вторичные проходы 92 расположены в первом кольцевом участке 94 кольцевидного корпуса 70 вокруг центрального прохода 90, так чтобы обеспечивать газовые проходы для охлаждающего газа, протекающего через кольцеобразный основной канал 54 распределения. Вторые вторичные проходы 96 расположены во втором кольцевом участке 98 кольцевидного корпуса 70 вокруг первого кольцевого участка 94, так чтобы обеспечивать газовые проходы для охлаждающего газа, протекающего через кольцеобразный основной канал 52 подачи. Помимо этого, для каждого гребка 26, подлежащего соединению с установочным узлом 28 гребка, имеющий форму кольца корпус 70 включает в себя гнездо 100, то есть полость, простирающуюся радиально в имеющий форму кольца корпус 70 между вышеупомянутыми первыми и вторыми вторичными проходами 92 и 96. Установочный узел 28 гребка включает в себя четыре гнезда 100, при этом угол между центральной осью двух последовательных гнезд равен 90°. Наклонные отверстия 102 в имеющем форму кольца корпусе 70 (смотри фиг.5), которые имеют впускное отверстие 102' во втором кольцевом участке 98 кольцевидного корпуса 70 и выпускное отверстие 102'' в боковой поверхности гнезда 100, образуют каналы 62 подачи охлаждающего газа, которые были уже упомянуты в контексте описания фиг.3. Сквозное отверстие 104 в имеющем форму кольца корпусе 70 образует в осевом удлинении гнезда 100 обратный канал 64 охлаждающего газа, который уже был упомянут в контексте описания фиг.3.

Рассматривая более подробно фиг.3, фиг.5 и фиг.6, следует сначала отметить, что гребок 26 включает в себя корпус 110 заглушки, который образует сторону сцепления гребка 26, вставленную в гнездо 100 установочного узла 28 гребка (смотри фиг.3 и 5). Корпус 110 заглушки является литым цельным корпусом с несколькими выполненными в нем отверстиями, который предпочтительно изготовлен из жаропрочной стали. Гнездо 100 имеет выполненные в нем две вогнутые конические посадочные поверхности 112, 114, разделенные вогнутой цилиндрической направляющей поверхностью 116. Корпус 110 заглушки имеет две выпуклые конические ответные поверхности 112', 114', разделенные выпуклой цилиндрической направляющей поверхностью 116'. Все эти конические поверхности 112, 114, 112', 114' являются кольцевыми поверхностями одного конуса, то есть имеют одинаковый угол конуса. Этот угол конуса обычно должен быть больше 10° и меньше 30° и обычно находится в диапазоне от 18° до 22°. Когда корпус 110 заглушки вставлен в осевом направлении в гнездо 100, выпуклая коническая ответная поверхность 112' запрессовывается к вогнутой конической опорной поверхности 112, а выпуклая коническая ответная поверхность 114' запрессовывается к вогнутой конической посадочной поверхности 114.

При фиксации нового гребка 26 к валу 20 корпус 110 заглушки гребка 26 должен быть введен в гнездо 100 установочного узла 110 гребка. Во время этого движения ввода наружная вогнутая коническая посадочная поверхность 114 сначала направляет корпус 110 заглушки в осевое совмещение с цилиндрической направляющей поверхностью 116. После этого обе цилиндрические направляющие поверхности 116 и 116' взаимодействуют друг с другом в осевом направлении для направления корпуса 110 заглушки в его окончательное положение в гнезде 100. Понятно, что обеспечиваемое двумя цилиндрическими направляющими поверхностями 116 и 116' осевое направление значительно снижает риск повреждения корпуса 110 заглушки или гнезда 100 во время окончательной операции сочленения.

Гребок 26 содержит также опорную трубу 120 гребка, одним концом приваренную к поверхности 122 буртика на задней стороне корпуса 110 заглушки. Эта опорная труба 120 гребка должна выдерживать воздействующие на гребок усилия и крутящие моменты. Предпочтительно, она состоит из толстостенной трубы из нержавеющей стали, простирающейся по все поверхности гребка 26. Газовая направляющая труба 124 расположена внутри опорной трубы 122 гребка и взаимодействует с последней для задания между ними малого кольцеобразного охлаждающего зазора 126 для направления охлаждающего газа к свободному концу гребка 26. Внутренний участок газовой направляющей трубы 124 образует центральный обратный канал 128, через который охлаждающий газ течет обратно от свободного конца гребка 26 к корпусу 110 заглушки.

Следует отметить, что один конец газовой направляющей трубы 124 приварен к цилиндрическому удлинению 130 на задней стороне корпуса 110 заглушки. Диаметр этого цилиндрического удлинения меньше, чем внутренний диаметр опорной трубы 120 гребка, так что кольцеобразная камера 131 остается между цилиндрическим удлинением 130 и опорной трубой 120 гребка, окружающей цилиндрическое удлинение 130. Эта кольцеобразная камера 131 находится в непосредственном взаимодействии с малым кольцеобразным охлаждающим зазором 126 между газовой направляющей трубой 124 и опорной трубой 122 гребка.

Как уже было объяснено выше, корпус 110 заглушки является цельным литым корпусом, содержащим несколько отверстий, которые будут сейчас описаны. На фиг.6 ссылочная позиция 132 обозначает центральное отверстие, простирающееся в осевом направлении через корпус 110 заглушки от торцевой поверхности 134 на цилиндрическом удлинении 130 к передней поверхности 136 на переднем конце корпуса 110 заглушки. Назначение этого центрального отверстия 132 будет описано позднее. Ссылочная позиция 140 на фиг.6 обозначает газовые обратные отверстия, расположенные в корпусе 110 заглушки вокруг центрального отверстия 132 и имеющие впускные отверстия 140' в торцевой поверхности 134 и выпускные отверстия 140'' в передней поверхности 136 корпуса 110 заглушки (существуют четыре таких газовых обратных отверстия, расположенные вокруг центрального отверстия 132). Эти газовые обратные отверстия 140 образуют каналы связи между обратным каналом 128 в гребке 26 и газовой выпускной камерой 142, остающейся в гнезде 100 между лицевой стороной 136 корпуса 110 заглушки и нижней поверхностью 144 гнезда, когда корпус 110 заглушки установлен в нем. Из этой газовой выпускной камеры 142 возвращающийся от гребка 26 охлаждающий газ переливается через сквозное отверстие 104 в центральный проход 90 установочного узла 28 гребка, то есть в центральный отводящий канал 56 вала 20. Ссылочная позиция 146 на фиг.5 показывает четыре отверстия подачи газа, расположенные в корпусе 110 заглушки. Эти отверстия 146 подачи газа имеют впускные отверстия 146' в выпуклой цилиндрической направляющей поверхности 116' корпуса 110 заглушки и выпускные отверстия 146'' в цилиндрической поверхности цилиндрического удлинения 130. Следует отметить, что впускные отверстия 146' в выпуклой цилиндрической направляющей поверхности 116' перекрываются газовыми выпускными отверстиями 102'' наклонных отверстий 102 в кольцевом корпусе 70. В этом контексте снова упоминается, что эти наклонные отверстия 102 образуют каналы 62 подачи охлаждающего газа для гребка 26 в установочных узлах 28 гребка. Следовательно, когда корпус 110 заглушки установлен в гнезде 100, отверстия 146 подачи газа образуют в корпусе 110 заглушки каналы связи между кольцеобразной камерой 131, которая находится в прямом взаимодействии с малым кольцеобразным охлаждающим зазором 126 в гребке 26, и подачу охлаждающего газа для гребка 26 в установочном узле 28 гребка. Понятно, что установочный штифт 148 в передней части корпуса 110 заглушки взаимодействует с установочным отверстием в нижней поверхности 144 гнезда 100, чтобы гарантировать угловое совмещение впускных отверстий 146' в выпуклой цилиндрической направляющей поверхности 116' корпуса 110 заглушки с газовыми выпускными отверстиями 102'' в вогнутой цилиндрической направляющей поверхности 116 в гнезде 110, когда корпус 110 заглушки вставлен в гнездо 100. Для уплотнения газовых проходов между установочным узлом 28 гребка и корпусом 110 заглушки в гнезде 100 выпуклые конические ответные поверхности 112', 114' корпуса 110 заглушки оснащены, предпочтительно, одним или более термостойкими уплотнительными кольцами (не показаны). Кроме того, для улучшения уплотнительной функции выпуклых конических ответных поверхностей 112', 114' в гнезде 100 последние предпочтительно покрыты термостойкой уплотняющей пастой.

Со ссылкой на фиг.6 теперь будет описано новое предпочтительное крепежное средство для крепления корпуса 110 заглушки в гнезде 100. Это новое крепежное средство содержит стяжной болт 150. Последний содержит цилиндрический хвостовик 152 болта, свободно сидящий в центральном отверстии 132 корпуса 110 заглушки. Этот хвостовик 152 болта служит опорой на передней стороне корпуса 110 заглушки головке 154 болта, которая преимущественно имеет форму головки молотка, задающей поверхность 156', 156'' буртика на каждой стороне тела 152. На задней стороне корпуса 110 заглушки хвостовик 152 болта имеет резьбовой конец 158 болта. Показанное на фиг.6 предпочтительное крепежное средство содержит также резьбовую муфту 160 (или стандартную гайку), которая навинчивается на резьбовой конец 158 болта, выступающего из центрального отверстия 132 корпуса 110 заглушки на задней стороне последнего.

На фиг.6 показано осевое зажимное устройство в положении зажатия, в котором оно плотно запрессовывает корпус 110 заглушки в гнездо 100. В этом положении зажатия резьбовая муфта 160 упирается в опорную поверхность на задней стороне корпуса 110 заглушки. Эта опорная поверхность соответствует, например, торцевой поверхности 134 цилиндрического удлинения 130 корпуса 110 заглушки. На другой стороне корпуса 110 заглушки хвостовик 152 болта простирается через газовую выпускную камеру 142 и сквозное отверстие 104 в дне гнезда 100 в центральный проход 90 установочного узла 28 гребка. Здесь выполненная в виде молотка головка 154 болта 150 находится в зацеплении с опорной поверхностью 162 в установочном узле 28 гребка, при этом его две поверхности 156', 156'' буртика упираются в опорную поверхность 162. Понятно, что стяжной болт 150 находится под значительной предварительной нагрузкой, то есть резьбовая муфта 160 затянута с предварительно заданным крутящим моментом для того, чтобы гарантировать, что корпус 110 заглушки всегда плотно запрессован в гнездо 100 во время работы МПП.

Когда один из гребков 26 демонтирован, стяжной болт 150 извлекается с гребком 26, то есть он остается в корпусе 110 заглушки гребка 26. Чтобы извлечь выполненную в виде молотка головку 154 через сквозное отверстие 104 в дне гнезда 100, это сквозное отверстие имеет форму шпоночной канавки, имеющей форму, приблизительно соответствующую поперечному сечению выполненной в виде молотка головки 154. Следовательно, посредством вращения выполненной в виде молотка головки 154 на 90° вокруг центральной оси хвостовика 152 болта выполненная в виде молотка головка 154 может быть приведена из показанного на фиг.6 «сцепленного положения» в «расцепленное положение», в котором она может быть извлечена в осевом направлении через шпоночную канавку 104 в гнездо 100. Аналогично, при монтаже нового гребка 26 выполненная в виде молотка головка 154 сначала находится в положении, в котором она может проходить в осевом направлении через шпоночную канавку 104. Как только корпус 110 заглушки находится в своем гнезде 100, выполненная в виде молотка головка 154, которая теперь находится на другой стороне шпоночной канавки 104, может быть приведена в показанное на фиг.6 «зацепленное положение» посредством вращения выполненной в виде молотка головки 154 на 90° вокруг центральной оси хвостовика 152 болта. Далее следует упомянуть, что в показанном на фиг.6 «зацепленном положении» стяжного болта 152 выполненная в виде молотка головка 154 оставляет достаточно большое выпускное отверстие для охлаждающего газа, протекающего через сквозное отверстие 104 в центральный газовый проход 90.

Показанное на фиг.6 зажимное устройство также содержит устройства приведения в действие и установки в заданное положение для его затягивания/ослабления и установки в заданное положение из безопасного положения снаружи МПП. Этот исполнительный механизм теперь будет описан со ссылкой на фиг.6 и фиг.7. На фиг.6 ссылочная позиция 170 обозначает приводную трубу, которая закреплена (например, приварена) одним концом к резьбовой муфте 160. Ссылочная позиция 172 обозначает установочную трубу, которая закреплена одним концом к хвостовику 152 болта (например, с помощью болта 173, приваренного к задней части установочной трубы 172, как показано на фиг.6). Со ссылкой на фиг.7 будет видно, что как приводная труба 170, так и установочная труба 172 в осевом направлении простираются через промежуточную опорную трубу 120 до свободного конца последней. В данном случае передняя часть приводной трубы 170 и передняя часть позиционной трубы 172 включают в себя соединительную головку 174, 176 для соединения с ней приводной шпонки (не показана). Обе соединительные головки 174, 176 могут, например, включать в себя шестигранное гнездо, как показано на фиг.7. Соединительная головка 174 приводной трубы 170 установлена с возможностью вращения в центральном сквозном отверстии 178 крышки 180 и изолирована внутри этого сквозного отверстия 178. Крышка 180 содержит на своей задней части передний фланец 182, закрывающий переднюю часть промежуточной опорной трубы 120, а на своей передней стороне - второй фланец 184, закрывающий переднюю часть наружной металлической защитной рубашки 186, которая будет описана далее. Установочная труба 172 с возможностью вращения удерживается с приводной трубой 170. Глухой фланец 188 прифланцован к передней поверхности второго фланца 184 крышки 180 для того, чтобы закрыть центральное сквозное отверстие 178 в крышке 180. Термически изолированная заглушка вставлена между соединительной головкой 174 и глухим фланцем 188. Ссылочная позиция 192 обозначает установочный штифт, прикрепленный к глухому фланцу 188. Этот установочный штифт 192 простирается через изолирующую заглушку 190, упираясь одним концом в соединительную головку 174, избегая, таким образом, ослабления резьбовой муфты 160.

После удаления глухого фланца 188 и термически изолирующей заглушки 190 имеется доступ к соединительным головкам 174, 176 приводной трубы 170 и установочной трубы 172. Приводная труба 170 используется для затяжки резьбовой муфты 160. Установочная труба 172 служит в основном в качестве индикатора положения, которое выполненная в виде молотка головка 154 имеет относительно шпоночной канавки 104. Поэтому ее соединительная головка 176 снабжена соответствующей установочной меткой. Следует отметить, что установочная труба 172 может также быть использована для фиксации стяжного болта 150 при ослаблении резьбовой муфты 160 с помощью приводной трубы 170. Наконец, соединительная головка 174 приводной трубы 170 может также иметь метки, которые в сочетании с метками на установочной головке 176 установочной трубы позволяют проверить, достаточный ли крутящий момент затяжки был приложен к зажимному устройству. Остается отметить, что глухой фланец 188 может быть снят во время эксплуатации охлаждающей системы без существенных утечек газа. На самом деле, резьбовая муфта 160 герметизирует заднюю часть приводной трубы 170, а передняя часть приводной трубы герметизирована внутри центрального сквозного отверстия 178 в крышке 180.

Вышеупомянутая металлическая рубашка 186, которая представлена на фиг.4-7, покрывает микропористый слой 194 теплоизоляции, расположенный на промежуточной опорной трубе 120. Устройство предотвращения вращения, такое как, например, обозначенное ссылочным обозначением 196 на фиг.6, соединяет металлическую защитную рубашку 186 и промежуточную опорную трубу 120 и предотвращает любое вращение защитной рубашки 186 вокруг центральной оси гребка 26. Следует упомянуть, что в предпочтительном варианте осуществления гребка 26 защитная рубашка 186 изготовлена из нержавеющей стали, при этом зубья 30 гребка, которые также изготовлены из нержавеющей стали, приварены непосредственно на защитную рубашку 188 (смотри, например, фиг.7, показывающую один из этих зубьев 30 гребка).

Реферат

Изобретение относится к многоподовой печи. Многоподовая печь содержит газовую систему охлаждения для ее центрального вала (20) и для ее гребков (26). Газовая система охлаждения включает внутри вала (20) кольцеобразный основной канал (54, 54') распределения для подачи охлаждающего газа в гребки (26) и центральный отводящий канал (56) для откачивания покидающего гребки (26) охлаждающего газа. Газовая система охлаждения также содержит кольцеобразный основной канал (52, 52') подачи, окружающий кольцеобразный основной канал (54, 54') распределения, и ограниченный снаружи наружной оболочкой (50) вала. Впускное отверстие (44', 44'') охлаждающего газа соединено с кольцеобразным основным каналом (52, 52') подачи. Проход (60', 60'') охлаждающего газа между кольцеобразным основным каналом (52, 52') подачи и кольцеобразным основным каналом (54, 54') распределения находится на расстоянии от впускного отверстия (44', 44'') охлаждающего газа, так что охлаждающий газ, подаваемый к впускному отверстию (44', 44'') охлаждающего газа, должен протекать через кольцеобразный основной канал (52, 52') подачи через несколько подовых камер (12), прежде чем он будет протекать через проход (60', 60'') охлаждающего газа в кольцеобразный основной канал (54, 54') распределения. Изобретение обеспечивает равномерное газовое охлаждение вала и гребков. 25 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Многоподовая печь

Комментарии