Электродуговая печь - RU2398166C2

Код документа: RU2398166C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к электродуговой печи и охлаждающему устройству огнеупорной футеровки такой печи. В частности, настоящее изобретение относится к электродуговой печи для выплавки (передельного) чугуна с активно перемешиваемой ванной для достижения высокой удельной подводимой мощности (порядка 1 МВт/м2) и к охлаждающему устройству для охлаждения огнеупорной футеровки такого типа электродуговой печи для выплавки чугуна.

Уровень техники

В электродуговой печи для выплавки чугуна предварительно восстановленное железо и другие оксиды металлов расплавляют и восстанавливают, чтобы получить ферросплавы. В процессе работы печи температура ванны расплавленного металла (передельного чугуна) обычно лежит в диапазоне от 1450°С до 1550°С. Для того чтобы гарантировано получить в ванной равномерную температуру и обеспечить быстрое плавление загруженного металла, мощность электрической дуги должна быть быстро распределена по ванне. В упомянутом типе печи для выплавки чугуна это достигается активным перемешиванием ванны, например, с применением азота, инжектируемого через пористые втулки.

В области электрометаллургического производства широко известно, что одной из зон наибольшего разрушения огнеупорного материала является зона вблизи перехода между ванной расплавленного металла и слоем шлака поверх нее. Разрушение огнеупорного материала в этой критической зоне происходит за счет различного химического, теплового и механического воздействия. Вне зависимости от этих воздействий установлено, что разрушение огнеупорного материала возрастает с возрастанием температуры огнеупорной футеровки и, в частности, ее горячей поверхности при контакте огнеупорного материала с расплавленным металлом ванны или слоем шлака. Так как разрушение огнеупорной футеровки является существенным стоимостным фактором, предпринимались различные попытки создания охлаждающего устройства для охлаждения футеровки в указанной критической зоне.

К тому же кроме стоимостного фактора существует значительный риск, связанный с эрозией огнеупорной футеровки. Фактически, при вступлении расплавленного металла в непосредственный контакт с кожухом печи из-за недопустимой эрозии огнеупорной футеровки может произойти утечка расплавленного металла, в частности, в этой критической зоне. Такой риск относится в особенности, но не исключительно, к печам для выплавки чугуна с активно перемешиваемой и перегретой ванной. Чтобы избежать возможной утечки расплавленного металла в случае образования локального дефекта огнеупорной футеровки, желательно вызвать застывание расплавленного металла при контакте с кожухом печи или до возникновения такого контакта. Так как ванна расплавленного металла (т.е. чугуна) активно перемешивается и перегрета приблизительно на 300°С (температура для выплавки чугуна составляет примерно 1190°С), в печи указанного типа затруднительно вызвать застывание металла с помощью охлаждающего устройства.

В данной области техники общепринято, что внутреннее принудительное водяное охлаждение огнеупорной футеровки, широко известное для доменных печей, не является приемлемым решением для электродуговых печей.

Фактически, введение охлаждающей жидкости в раскаленное внутренне пространство электродуговой печи влечет за собой значительный риск возникновения взрыва. Эта проблема может быть решена за счет применения оросительного охлаждения кожуха печи, что описано, например, в ЕР 0044512. За счет охлаждения кожуха печи снаружи достигается снижение температуры огнеупорной футеровки. Однако в случае недопустимого разрушения огнеупорной футеровки в этой зоне риск утечки расплавленного металла остается. В US 3777043 описан подход, при котором газообразный охладитель циркулирует по каналам, проходящим в огнеупорной футеровке в указанной критической зоне. Кроме ограниченной эффективности газового охлаждения такое решение требует проведения дорогостоящего монтажа охлаждающих каналов и контура охлаждения газа, а также существенного изменения конструкции огнеупорной футеровки. Другой подход описан в US 3849587. В этом подходе сплошные охлаждающие элементы, имеющие высокую теплопроводность, пропускают через кожух в огнеупорную футеровку. Длину, площадь поперечного сечения, расположение и материал таких стержнеобразных элементов выбирают такими, чтобы отводить достаточное количество тепла от огнеупорной футеровки. Охлаждающие элементы можно охлаждать снаружи кожуха печи, например, с использованием принудительного водяного охлаждения. Хотя при таком подходе достигается охлаждение огнеупорной футеровки, он имеет тот недостаток, что в огнеупорной футеровке возникает значительный температурный перепад, и конструкция футеровки ослабляется из-за прохождения в нее охлаждающих элементов. Аналогичный подход приведен в WO 95/22732, где проблема перепадов температуры решается за счет увеличения числа охлаждающих элементов и уменьшения их поперечного сечения. При таком подходе, однако, конструкция футеровки также ослабляется, а монтаж и ремонт огнеупорной футеровки становится даже более затруднительным. Альтернативный подход известен из JP 52048503 и также направлен на предотвращение разрушения огнеупорных кирпичей за счет охлаждения. В одном из вариантов выполнения в соответствии с JP 52048503 огнеупорные кирпичи, расположенные в подине электродуговой печи, охлаждают за счет разбрызгивания воды непосредственно на эти огнеупорные кирпичи. Один из недостатков такого подхода заключается в том, что в случае недопустимого износа огнеупорного материала существует значительный риск утечки расплавленного металла.

Раскрытие изобретения

В основе настоящего изобретения лежит задача создания электродуговой печи, имеющей усовершенствованное охлаждающее устройство, решающее или упрощающее упомянутые проблемы.

Для достижения указанной цели в настоящем изобретении предложена электродуговая печь, содержащая наружный кожух и внутреннюю огнеупорную футеровку, и в которой в процессе работы образуется ванна расплавленного металла. Эта ванна расплавленного металла имеет минимальный и максимальный рабочие уровни. В соответствии с одним из важных аспектов настоящего изобретения кольцо медных панелей (плит) соединено с наружным кожухом в области между минимальным и максимальным рабочими уровнями, причем медные панели находятся в теплопроводном контакте с внутренней огнеупорной футеровкой в этой области между минимальным и максимальным рабочими уровнями. В соответствии с другим важным аспектом медные панели снабжены средствами оросительного охлаждения. Медные панели представляют собой, в основном, плоские и сравнительно толстые блоки из сплошного материала, то есть без пор и, в частности, без внутренних охлаждающих каналов. В соответствии с требованиями, по меньшей мере одна из поверхностей медных панелей может быть изогнутой, но их продольное сечение, в основном, квадратное или прямоугольное. Предпочтительно их высота превышает расстояние по вертикали между минимальным и максимальным рабочими уровнями, и их устанавливают так, чтобы эти рабочие уровни находились в зоне интенсивного охлаждения медных панелей. Медные панели устанавливают внутри наружного кожуха, где они образуют внутреннее охлаждающее кольцо. Они находятся в теплопроводном контакте с огнеупорной футеровкой в критической зоне между минимальным и максимальным рабочими уровнями ванны расплавленного металла. Тепло рассеивается за счет оросительного охлаждения медных панелей, так что в критической зоне обеспечивается существенное снижение температуры огнеупорной футеровки без возникновения риска взрыва из-за проникновения жидкости в печь. Понятно, что настоящее изобретение одинаково применимо для электродуговых печей, работающих как на переменном токе, так и на постоянном токе.

В предпочтительном варианте выполнения медные панели представляют собой монолитные блоки, имеющие плоскую переднюю поверхность, контактирующую с внутренней огнеупорной футеровкой, и изогнутую заднюю поверхность для внешнего охлаждения сзади с помощью средства оросительного охлаждения. Передняя и задняя поверхности, обращенные, соответственно, вовнутрь и наружу печи, формируют очертания блока, имеющего приблизительно форму гексаэдроида или параллелепипеда (исключая изогнутую заднюю поверхность). Медные панели устанавливают так, чтобы их передняя и задняя поверхности были, в основном, вертикальными. Плоская передняя поверхность обеспечивает теплопроводный контакт с огнеупорной футеровкой. Плоская передняя поверхность сопрягается с наружной поверхностью огнеупорной футеровки и, в частности, с обычно плоской или изогнутой наружной поверхностью огнеупорных кирпичей футеровки. Понятно, что как при монтаже, так и при проведении ремонта огнеупорные кирпичи можно легко расположить вплотную к плоской передней поверхности, и при этом не требуется ни колоть, ни просверливать огнеупорный кирпич. Изогнутую заднюю поверхность выполняют так, чтобы ее кривизна совпадала с обычно цилиндрическим кожухом печи.

Желательно, чтобы наружный кожух был снабжен соответствующим задним окном охлаждения для каждой медной панели. Размеры отдельных задних окон охлаждения выбирают такими, чтобы медные панели можно было установить непосредственно на остальной части наружного кожуха, и при этом они перекрывали окна. Хотя для группы медных панелей можно было бы предусмотреть окно большего размера, минимально возможное ослабление конструкции кожуха и набольшее удобство герметизации обеспечивается при разделенных задних окнах охлаждения. В случае модернизации существующей электродуговой печи пред созданием задних окон охлаждения могут быть смонтированы средства усиления наружного стального кожуха.

В предпочтительном варианте выполнения группу медных панелей устанавливают вплотную друг к другу внутри наружного кожуха так, чтобы образовать, в основном, непрерывное кольцо. Обычно кольцо должно быть разорвано только в местах расположения шлаковой летки и летки выпуска металла из электродуговой печи. За исключением этих разрывов достигается максимальная зона охвата этим внутренним охлаждающим кольцом. В сочетании с данной высотой медных панелей снижается температурный перепад в критической области огнеупорной футеровки.

Предпочтительно с каждой медной панелью связан датчик температуры для отслеживания эффективной температуры медных панелей, в частности, при работе печи. Данные по температуре позволяют получить информацию о состоянии огнеупорной футеровки заблаговременно без необходимости в инспекционной остановке печи. С использованием данных замеров температуры каждой медной панели можно построить профиль состояния теплоизоляции печи в общем и состояния сохранившейся огнеупорной футеровки в частности. Информацию о температуре можно также использовать при регулировании работы электродуговой печи и, в частности, охлаждающего устройства.

Предпочтительно, чтобы ширина медных панелей была меньше или равна 1 м. В настоящее время разрушение огнеупорного материала, в частности, в электродуговых печах с активно перемешиваемой и/или перегретой ванной является относительно непредсказуемым процессом. Введение достаточного числа медных панелей по окружности печи, каждая из которых имеет свой датчик температуры, обеспечивает надежную регистрацию любого локального возрастания температуры по периферии печи. Фактически, такое возрастание свидетельствует о разрушении огнеупорного материала и, следовательно, о близком возникновении утечки расплавленного металла. Так как разрушение огнеупорного материала непредсказуемо, в печах, лишенных охлаждающего кольца, выполненного в соответствии с настоящим изобретением, могут возникать локальные перегревы, известные как "горячие точки". До настоящего времени такие "горячие точки" часто приводили к утечке расплавленного металла с соответствующими последствиями. Регистрация возрастания температуры позволяет создать систему раннего оповещения, чтобы избежать возможных аварий. Более того, превентивные меры, такие как проведение ремонта (например, торкретированием огнеупорной футеровки), могут быть предприняты эффективно и адресно, так как место возрастания температуры точно установлено.

Для сбора флюида (текучей среды) оросительного охлаждения и для обеспечения его минимального загрязнения, например, пылевидными материалами каждая из указанных медных панелей предпочтительно снабжена охлаждающей камерой. Использование закрытых камер на задней поверхности медных панелей имеет особые преимущества, когда необходимо осуществить замкнутый цикл охлаждения. Охлаждающие камеры могут быть выполнены открывающимися для проведения осмотра и текущего обслуживания. Охлаждающие камеры предпочтительно устанавливают на медных панелях так, чтобы они выступали за внешнюю сторону наружного кожуха. Такое устройство делает заднюю поверхность медных панелей и связанные с ними средства оросительного охлаждения легко доступными извне печи, например, для проверки и текущего обслуживания.

Предпочтительно, чтобы на задней крышке указанной охлаждающей камеры была съемно установлена форсунка оросительного охлаждения. Таким образом, охлаждающая камера выполняет двойную функцию - защитного корпуса и крепежной конструкции для форсунки оросительного охлаждения. Чтобы обеспечивать свободный отвод флюида оросительного охлаждения, охлаждающая камера предпочтительно имеет сливной патрубок и ввод воздуха.

Желательно, чтобы медные панели имели толщину от 20 до 80 мм и предпочтительно от 50 до 60 мм. Можно отметить, что данное определение толщины относится к точке максимальной толщины, например, в случае, когда передняя или задняя поверхность механически обработаны для придания определенной кривизны. Данный диапазон выбран как компромиссный между максимальным увеличением толщины для достижения безопасности и конструктивной прочности и сведением толщины к минимуму для эффективной теплопередачи. Фактически, тонкая пластина имеет преимущество с точки зрения минимального термического сопротивления, в то время как толстая пластина имеет преимущество с точки зрения также желательной максимальной текущей теплопоглощающей способности, например, для застывания расплавленного металла, в частности перегретого передельного чугуна.

Высокая эффективность охлаждения достигается при медных панелях, выполненных из чистой меди или медного сплава, имеющего теплопроводность, превышающую теплопроводность наружного кожуха по меньшей мере в пять раз.

Вышеописанные варианты выполнения, в частности, применимы для электродуговой печи для выплавки чугуна с активно перемешиваемой и(или) перегретой ванной. В таких печах эрозия огнеупорного материала и относительный риск утечки расплавленного металла (чугуна) особенно существенны наряду с прочим, так как печи этого типа отличают высокие тепловые нагрузки. Фактически, кольцо медных панелей, описанное выше, способно противостоять неблагоприятным условиям, возникающим в этих печах.

Как будет понятно специалистам в данной области техники, охлаждающее устройство с вышеописанным кольцом медных панелей может быть введено практически в любую существующую электродуговую печь без необходимости существенной модернизации ее. В частности, монтаж внутреннего охлаждающего кольца требует лишь незначительного изменения конструкции огнеупорной футеровки.

Краткое описание чертежей

Детали и преимущества настоящего изобретения будут более понятны из нижеследующего описания не служащих ограничением вариантов выполнения, приведенного со ссылкой на приложенные чертежи, на которых:

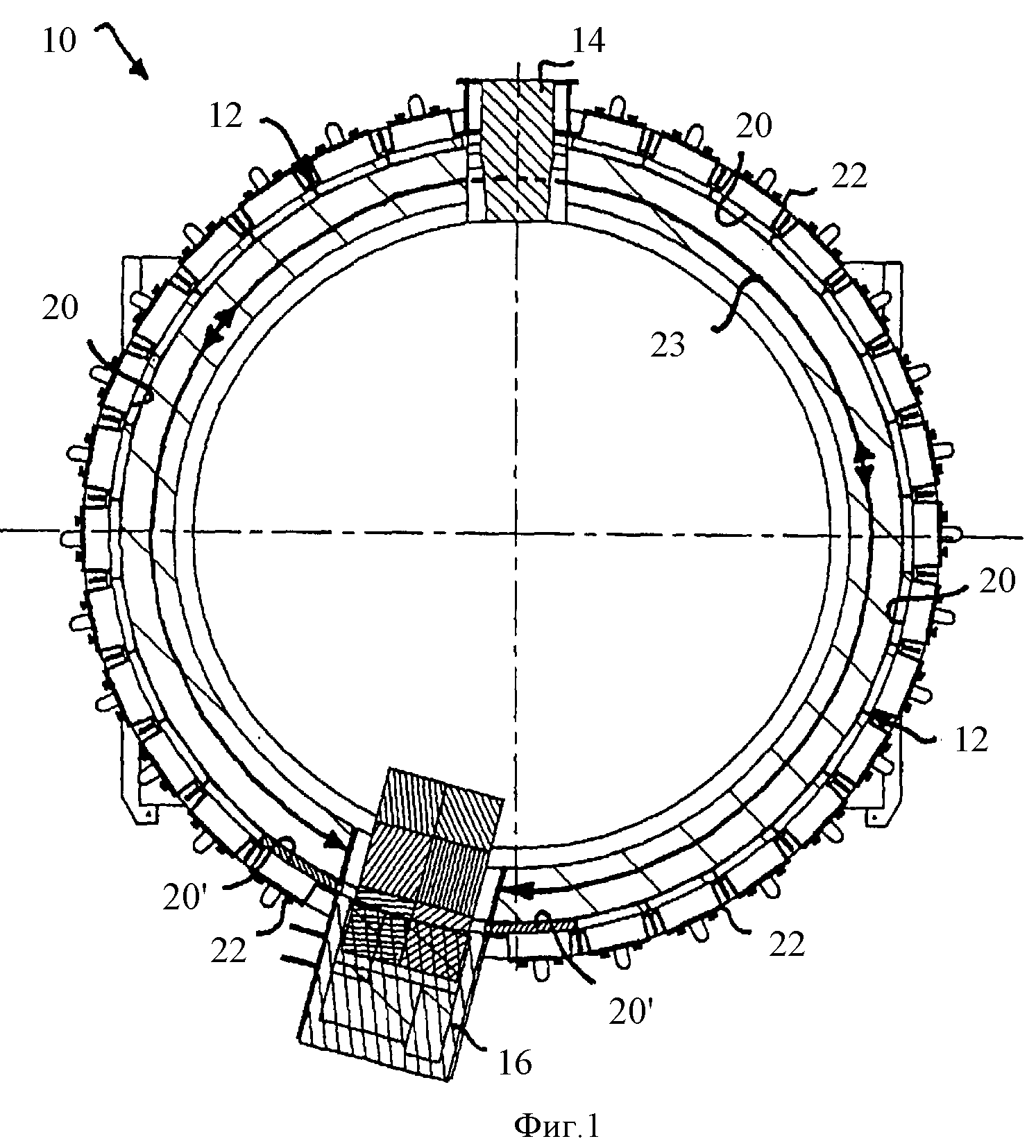

на фиг.1 дано горизонтальное поперечное сечение электродуговой печи с изображением внутреннего охлаждающего кольца;

на фиг.2 дано частичное вертикальное сечение части электродуговой печи с фиг.1 в процессе ее работы;

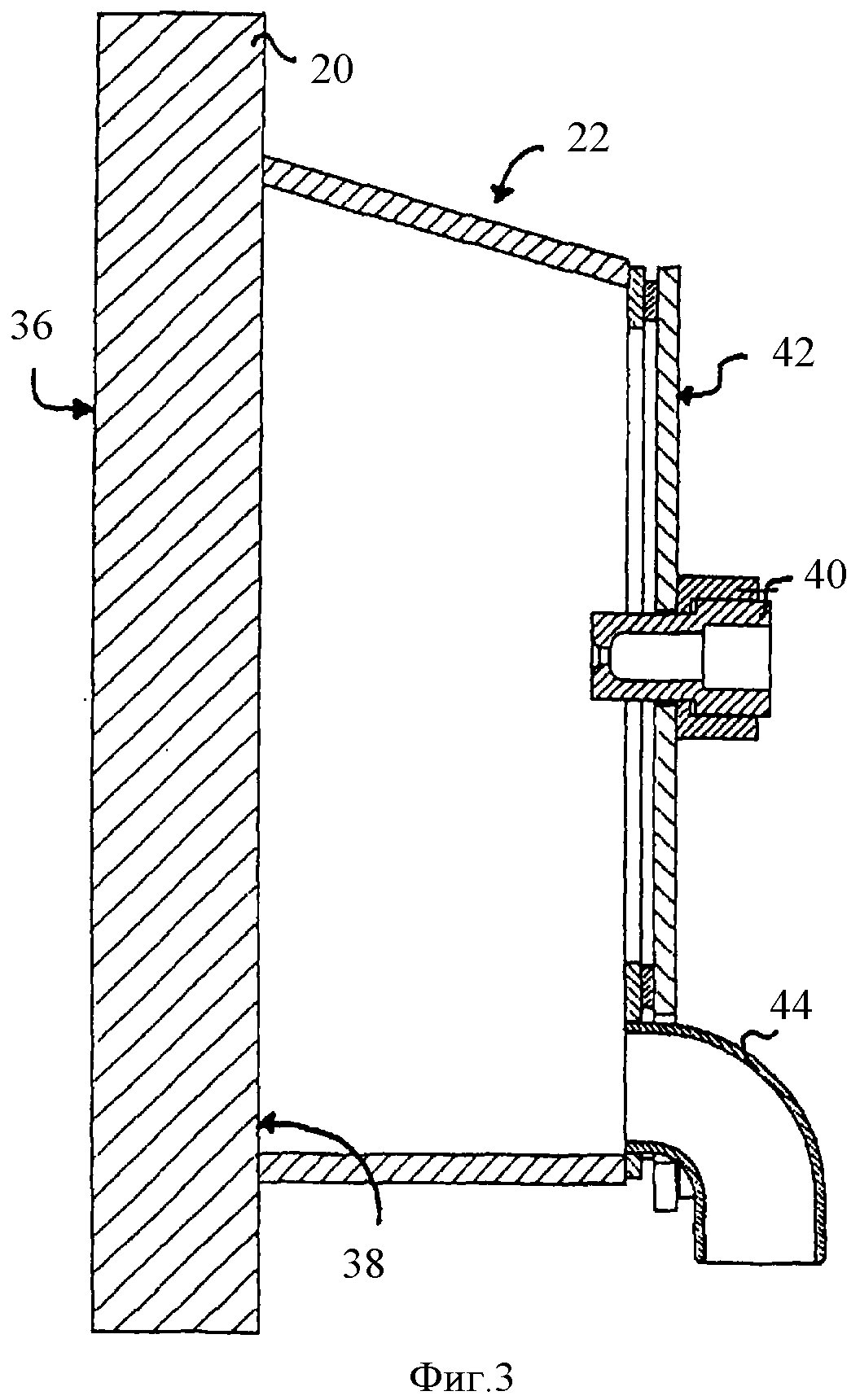

на фиг.3 дано увеличенное вертикальное сечение с изображением медной панели, снабженной средством оросительного охлаждения;

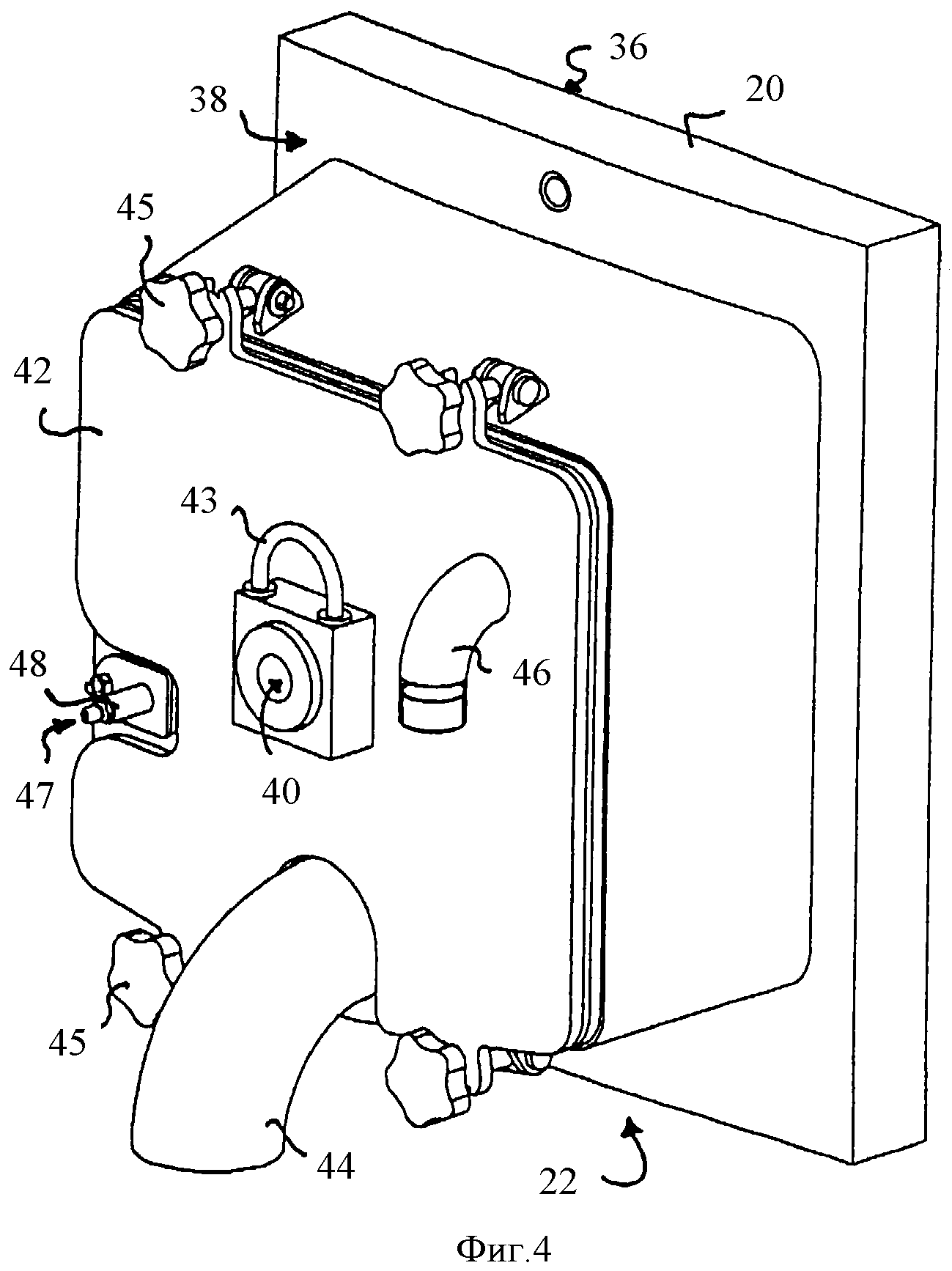

на фиг.4 дан вид в перспективе медной панели, снабженной средством оросительного охлаждения в соответствии с фиг.3;

на фиг.5 дано частичное вертикальное сечение в соответствии с фиг.2 с изображением дефекта огнеупорной футеровки первого типа;

на фиг.6 дано частичное вертикальное сечение в соответствии с фиг.2 с изображением дефекта огнеупорной футеровки второго типа;

на фиг.7 дан в перспективе вид сбоку электродуговой печи с фиг.1 без смонтированного внутреннего охлаждающего кольца.

Подробное описание вариантов осуществления изобретения

На фиг.1 представлено поперечное сечение горизонтальной плоскостью электродуговой печи, обозначенной в общем ссылочным номером 10. Цилиндрический наружный кожух 12 печи, выполненный из сваренной толстолистовой стали, выложен изнутри огнеупорным материалом. Сечение с фиг.1 проходит через выпускной блок 14, предназначенный для слива расплавленного металла, при этом показана также шлаковая дверца 16, предназначенная для выпуска шлака, в процессе работы образующегося поверх ванны расплавленного металла.

Как показано на фиг.1, к внутренней стороне наружного кожуха 12 прикреплена группа медных панелей 20, 20'. Каждая из медных панелей 20, 20' имеет охлаждающую камеру 22. Медные панели 20, 20' установлены вплотную друг к другу, так что образуют фактически непрерывное внутреннее охлаждающее кольцо, обозначенное кольцевой стрелкой 23. Внутреннее охлаждающее кольцо 23 в процессе работы электродуговой печи 10 равномерно охлаждает определенную область огнеупорной футеровки (на фиг.1 не показана). Можно заметить, что по конструктивным соображениям внутреннее охлаждающее кольцо 23 разорвано блоком 14 выпускного отверстия и шлаковой дверцей 16. За исключением медных панелей 20', имеющих форму, специально подобранную под геометрию в месте расположения шлаковой дверцы 20, остальные медные панели 20 имеют, в основном, одинаковую конфигурацию. Медные панели 20' вытянуты в тангенциальном направлении к шлаковой дверце 16, так чтобы вплотную прилегать к ней.

Конфигурация медных панелей 20, 20' и связанных с ними средств оросительного охлаждения более наглядно представлена на фиг.2. На фиг.2 показана внутренняя огнеупорная футеровка 24 наружного кожуха 12 в нижней части электродуговой печи 10, то есть в подине печи. Как известно, огнеупорную футеровку 24 выполняют из огнеупорных кирпичей 26. Огнеупорная футеровка 24 защищает наружный кожух 12 от ванны расплавленного металла 28 и слоя 30 расплавленного шлака и предотвращает утечку того и другого. Широко известно, что в процессе работы уровень расплавленного металла, обозначенный ссылочным номером 32, может изменяться между верхним максимальным и нижним минимальным уровнями, что обозначено вертикальным участком 34. Медные панели 20, 20' расположены в области данного участка 34 и несколько выступают над участком 34 и ниже него своими, соответственно, верхним и нижним краями. Как будет рассмотрено далее, относительно равномерное распределение температуры огнеупорной футеровки 24 на участке 34 и вокруг него гарантировано, так как внутреннее охлаждающее кольцо 23 проходит по окружности фактически по всей периферии огнеупорной футеровки 24 и в вертикальном направлении над критической зоной ее разрушения. Соответственно, в этой зоне снижаются тепловые нагрузки, вызванные вертикальными и тангенциальными перепадами температуры в огнеупорной футеровке 24.

Медная панель 20, показанная на фиг.2, представляет собой монолитный блок без пор, изготовленный из меди или медного сплава, имеющего высокую теплопроводность (>300 Вт/мК). Медная панель 20 имеет большую переднюю поверхность 36, контактирующую с внутренней жароупорной футеровкой 24, и большую заднюю поверхность 38, доступную для наружного охлаждения сзади медной панели 20. Можно отметить, что передняя поверхность 36 медной панели 20 плоская, что обеспечивает эффективный теплопроводный контакт с огнеупорным кирпичом (кирпичами) 26. В представленном варианте выполнения передняя поверхность 36 плоская, так как огнеупорный кирпич (кирпичи) 26 имеет плоскую заднюю сторону. Однако не исключена другая форма в зависимости от формы огнеупорного кирпича (кирпичей) 26. Фактически в процессе работы электродуговой печи 10 теплопроводный контакт между огнеупорным кирпичом (кирпичами) 26 и медной панелью 20 улучшается за счет термического расширения. Охлаждающая камера 22 выполнена из любого подходящего материала и герметично закреплена на задней поверхности 38, например, с помощью сварки. Край задней поверхности 38 герметично соединен с внутренней стороной наружного кожуха 12, например, с помощью болтов. Как видно на фиг.2, медная панель 20 перекрывает соответствующее заднее окно 39 охлаждения в наружном кожухе 12. Заднее окно 39 охлаждения обеспечивает доступ к медной панели 20 для ее наружного оросительного охлаждения.

Как лучше всего видно на фиг.3, форсунка 40 оросительного охлаждения закреплена на съемной задней крышке 42 охлаждающей камеры 22. В процессе работы форсунка 40 оросительного охлаждения разбрызгивает охлаждающий флюид на заднюю поверхность 38 медной панели 20. Угол конуса форсунки 40 оросительного охлаждения составляет приблизительно 120°, так что брызги покрывают всю часть задней поверхности 38, закрытую охлаждающей камерой 22, и эта часть образует область интенсивного охлаждения медной панели 20. Избыток охлаждающего флюида в охлаждающей камере 22 сразу же выводится через сливной патрубок 44, так что в любой момент времени в охлаждающей камере 22 находится только небольшое количество жидкого охлаждающего флюида.

Как показано на фиг.4, съемное U-образное крепление 43 позволяет снимать форсунку 40 оросительного охлаждения с места ее установки на задней крышке 42. Это делает форсунку 40 оросительного охлаждения легко доступной для проверки, текущего ремонта или замены. Для доступа вовнутрь охлаждающей камеры 22 для проверки или текущего ремонта заднюю крышку 42 можно легко откинуть благодаря винтам 45 с барашками. Как также видно на фиг.4, задняя поверхность 38 медной панели 20 имеет небольшую кривизну, соответствующую кривизне цилиндрического наружного кожуха 12. Изогнутая задняя поверхность 38 позволяет герметично установить медную панель 20 внутри наружного кожуха 12 с гарантированным равномерным контактным давлением на фланцевое уплотнение (не показано). Размеры медной панели 20, выбранные в конкретном случае, составляют: высота 490 мм, ширина 425 мм и максимальная глубина (толщина стенки) 60 мм. Эти размеры зависят, однако, от характеристик, соответствующих электродуговой печи и кожуха, и должны рассматриваться только как чисто иллюстративные. В задней крышке 42 охлаждающей камеры 22 предусмотрен ввод 46 воздуха. Ввод 46 воздуха обеспечивает свободный вывод охлаждающего флюида из охлаждающей камеры 22 вне зависимости от работы форсунки 40 оросительного охлаждения. Для измерения температуры медной панели 20 на охлаждающей камере 22 предусмотрено соединение с датчиком 47 температуры. Датчик 47 температуры установлен с возможностью теплообмена с каналом (не показан) в медной панели 20 и закрыт от воздействия охлаждающего флюида защитным чехлом 48. Можно отметить, что за исключением ширины конфигурация и параметры медных панелей 20', в основном, соответствуют приведенным выше для медной панели 20.

Замеры температуры, полученные с датчика 47 температуры, позволяют регулировать эффективность охлаждения в зависимости от рабочей температуры медных панелей 20, 20'. Так как каждая медная панель 20, 20' снабжена своим датчиком 47 температуры, то эффективность охлаждения можно локально изменять в соответствии с профилем изменения температуры по окружности электродуговой печи 10. Более того, общий расход охлаждающего флюида можно оптимизировать в соответствии с текущим рабочим режимом. Кроме того, замеры температуры дают возможность в процессе работы заранее получать информацию о текущем состоянии огнеупорной футеровки 24. Предназначенное для этой цели контрольное оборудование хорошо известно в области автоматического регулирования и здесь в деталях не рассматривается.

Возвращаясь к фиг.1 и 2, следует отметить, что в металлургии широко известно, что наиболее серьезное разрушение огнеупорной футеровки (такой, как 24) в электродуговой печи (такой, как печь 10) происходит в области между минимальным и максимальным рабочими уровнями расплавленного металла (обозначенной участком 34). Широко известно, что это разрушение зависит от температуры огнеупорной футеровки (такой, как 24) в этой области (обозначенной участком 34). Это также относится к образованию трещин и последующему проникновению металла в огнеупорную футеровку (такую, как 24), что является другим нежелательным эффектом, приводящим к повреждению огнеупорного материала. По сравнению с известным внешним охлаждением самого кожуха печи (смотри, например, ЕР 0044512) внутреннее охлаждающее кольцо 23 из охлаждаемых орошением медных панелей 20, 20' более эффективно охлаждает внутреннюю огнеупорную футеровку 24 в этой критической области, лежащей на участке 34. Фактически благодаря высокой теплопроводности медных панелей 20, 20' (приблизительно 350-390 Вт/мК) по сравнению с теплопроводностью наружного кожуха 12 из стали (приблизительно 45-55 Вт/мК), количество тепла, которое может быть рассеяно через медные панели 20, 22' за данное время и для данной поверхности, существенно больше, чем то, которое может быть рассеяно через наружный кожухом 12 из стали. Как будет ясно далее, такое усовершенствование достигается без введения риска возникновения взрыва, присущего другим известным схемам принудительного охлаждения. Даже в невероятном случае разрушения одной из медных панелей 20, 20', то есть при утечке горячего металла или шлака небольшое количество жидкого охлаждающего флюида, оставшееся в охлаждающей камере 22, немедленно испарится без риска возникновения взрыва. Соответственно, в схеме охлаждения, представленной на фиг.1 и фиг.2, устранена известная опасность проникновения охлаждающей жидкости в расплавленный металл или шлак. Более того, так как внутреннее охлаждающее кольцо 23 по вертикали почти совпадает с внутренней поверхностью наружного кожуха 12, то это усовершенствование осуществляется без конструктивного ослабления огнеупорной футеровки 24 путем введения выступающих охлаждающих элементов, проходящих в нее, и без необходимости в существенном изменении футеровки.

Обращаясь к фиг.5 и фиг.6, можно видеть два типа дефектов в футеровке 24, выполненной в соответствии с фиг.2, и далее будет рассмотрена роль в этих случаях охлаждаемых орошением панелей 20, 20'.

На фиг.5 часть огнеупорной футеровки 24 в области участка 34 существенно эродирована или уничтожена, например, после значительного времени работы электродуговой печи 10 без восстановления огнеупорной футеровки 24. На фиг.5 можно видеть, что в огнеупорной футеровке 24 имеется зона эррозии, обозначенная ссылкой 50 и заполненная шлаком, поступающим из шлакового слоя 30. Благодаря эффективному охлаждению за счет охлаждаемых орошением медных панелей 20, 20' температура шлака, находящегося в зоне 50, может быть снижена ниже точки плавления, так чтобы он застыл на оставшемся огнеупорном слое 24' перед медной панелью 20, 20'. В результате внутреннее охлаждающее кольцо 23 с фиг.1 обеспечивает "горячий ремонт" или восстановление огнеупорной футеровки 24 в области участка 34 даже в процессе работы электродуговой печи 10. Чтобы интенсифицировать застывание шлака в зоне 50, можно активно влиять на положение рабочего уровня 32 расплавленного металла, соответствующего нижнему уровню шлака, например, изменяя его на участке 34, так чтобы начать цикл восстановления "шлаковой футеровкой" для покрытия оставшегося жароупорного слоя 24' слоем застывшего шлака. Этот процесс можно использовать для проведения временного ремонта, но можно также с его помощью внести вклад в продление интервала между заменами огнеупорного материала.

На фиг.6 показан экстремальный случай дефекта в огнеупорной футеровке 24. Особо развитая зона эрозии, обозначенная ссылкой 52, в огнеупорной футеровке 24 на фиг.6 простирается в горизонтальном направлении до передней поверхности 36 медной панели 20. В неблагоприятной ситуации, показанной на фиг.6, эта зона 52 заполнена расплавленным металлом, поступающим из ванны 28 расплавленного металла. Понятно, что медная панель 20 может предотвратить утечку расплавленного металла даже в такой неблагоприятной ситуации. Можно отметить, что благодаря высокой теплопроводности меди температура передней поверхности 36 в процессе теплопередачи лишь немного выше температуры задней поверхности 38. Комбинированный эффект, связанный с высокой теплопроводностью меди и относительно большой толщиной (то есть теплопоглощающей способностью) медных пластин 20, 20', обеспечивает в ситуации, показанной на фиг.6, застывание расплавленного металла пред медной панелью 20. Будучи образованным, этот застывший слой металла действует как термоизоляция, защищающая медную панель 20 от расплавления. И напротив, в ситуации, когда наружный кожух 12 сам находится в непосредственном контакте с расплавленным металлом, с большой вероятностью может возникнуть опасность утечки из-за относительно низкой теплопроводности и малой толщины наружного кожуха 12. В результате внутреннее охлаждающее кольцо 23 способно привести к затвердеванию на участке 34 не только расплавленного шлака, но также и расплавленного металла, даже если огнеупорная футеровка 24 разрушена вплоть до одной или более медных панелей 20, 20'. Таким образом, внутреннее охлаждающее кольцо 23 вносит свой вклад также в безопасность эксплуатации электродуговой печи 10.

На фиг.7 более детально показано заднее окно 39 охлаждения в нижней части электродуговой печи 10. Как видно на фиг.7, между окнами 39 охлаждения к наружному кожуху 12 вертикально приварены ребра 70 жесткости. Верхнее кольцо 72 с отбортовкой и нижнее кольцо 74 с отбортовкой горизонтально приварены к наружному кожуху 12 выше и ниже задних окон 39 охлаждения, соответственно. Ребра 70 жесткости также скреплены своими соответствующими верхним и нижним краями с верхним кольцом 72 с отбортовкой и нижним кольцом 74 с отбортовкой, соответственно. Понятно, что ребра 70 жесткости вместе с кольцами 72, 74 с отбортовкой усиливают жесткость конструкции наружного кожуха 12, ослабленного введением окон 39 охлаждения. Кроме того, можно отметить, что, хотя медные панели 20, 20' не показаны, на фиг.7 отмечена плоскость АА', соответствующая фиг.1.

Широко известны электродуговые печи, оборудованные перемещаемой подиной печи, то есть печи, в которых можно транспортировать нижнюю часть кожуха печи, выложенную изнутри огнеупорной футеровкой. Среди прочего, в них можно заменять подину, например, когда требуется проведение ремонта огнеупорной футеровки. Очевидно, что охлаждение с помощью охлаждающего кольца 23 следует задействовать при транспортировке подины печи, при охлаждении перед ремонтом и/или в процессе предварительного нагрева после ремонта. Если бы нужно было во время транспортировки подины подавать воду к форсункам 40 оросительного охлаждения и затем отводить ее от сливных патрубков 44, то транспортировка стала бы тяжелой и дорогостоящей операцией, причем потребовалась бы сложная система трубопроводов, способная функционировать на всем пути транспортировки. Поэтому далее будут представлены две дополнительные процедуры охлаждения, предназначенные для случая, когда электродуговая печь 10 имеет перемещаемую подину, то есть перемещаемую нижнюю часть кожуха 12 печи, и использующие преимущества охлаждающего кольца 23, выполненного в соответствии с настоящим изобретением.

Первый возможный способ имеет следующие особенности. Общая отводная магистраль, образующая выход коллектора (не показан), связывающего сливные патрубки 44, перекрыта и отсоединена. В результате охлаждающие камеры 22 образуют кольцо сообщающихся емкостей. Охлаждающие камеры 22 заполнены водой. Заполнение охлаждающих камер 22 водой в данном случае не представляет опасности, так как перемещаемая подина печи пред транспортировкой освобождена от расплавленного металла. Количество воды, содержащейся в заполненных охлаждающих камерах 22, обычно достаточно, чтобы обеспечивать охлаждение при транспортировке. В другом варианте, например в случае, когда для транспортировки требуется достаточно большое время, охлаждающие камеры 22 могут работать в режиме испарительного охлаждения. С этой целью некоторые охлаждающие камеры снабжены датчиком нижнего уровня, датчиком верхнего уровня и магистралью подачи воды. Если уровень воды в охлаждающих камерах упадет ниже нижнего уровня, в охлаждающую камеру 23 будет подаваться дополнительное количество воды через одну или более магистрали подачи до тех пор, пока не будет достигнут верхний уровень. Приведенный способ можно использовать также при транспортировке подины печи от места ремонта в рабочее положение. В фазе охлаждения, например перед ремонтом, и в фазе разогрева, например после ремонта, охлаждающее кольцо 23 может быть задействовано в режиме оросительного охлаждения, как описано ранее.

В соответствии со вторым возможным способом охлаждающие камеры 22 заполнены водой и в процессе транспортировки, и в процессе охлаждения и при разогреве. Как описано ранее, одна или более отводные магистрали перекрыты, так что охлаждающие камеры 22 образуют сообщающиеся емкости, причем охлаждающие камеры 22 заполнены водой. В добавление к датчику нижнего уровня и датчику верхнего уровня некоторые из охлаждающих камер снабжены датчиками температуры для измерения температуры воды внутри охлаждающих камер 22. Для заполнения и опустошения сообщающихся охлаждающих камер 22 предусмотрены дополнительная магистраль подачи воды и дополнительная магистраль отвода воды, имеющие меньшие диаметры. В этом втором способе температуру воды в охлаждающих камерах регулируют таким образом, чтобы она находилась в определенном диапазоне, например в диапазоне 60°-80°С. При достижении температурой верхнего предела горячую воду из охлаждающих камер 22 отводят до тех пор, пока не достигнут нижнего допустимого уровня, предпочтительно устанавливаемого значительно ниже половины высоты охлаждающей камеры 22. В охлаждающие камеры 22 добавляют холодную воду до тех пор, пока не будет достигнут верхний уровень, чем снижают температуру воды в камере. Так как тепловые нагрузки в процессе охлаждения и разогрева существенно ниже, чем при работе печи, понятно, что необходимый расход подводимой и отводимой воды остается относительно низким.

Реферат

Изобретение относится к электродуговой печи (10) для выплавки чугуна, имеющей наружный кожух (12) и внутреннюю огнеупорную футеровку (24), и направлено на усовершенствование охлаждающего устройства. В процессе работы в электродуговой печи (10) образуется ванна (28) расплавленного металла с минимальным и максимальным рабочими уровнями. На участке (34) между указанными минимальным и максимальным рабочими уровнями к наружному кожуху (12) присоединено кольцо из относительно толстых медных панелей (20, 20'), имеющих толщину по меньшей мере 20 мм, находящихся в теплопроводном контакте с внутренней огнеупорной футеровкой (24) на участке (34) между минимальным и максимальным рабочими уровнями и перекрывающих задние окна (39) охлаждения, выполненные в наружном кожухе (12). При этом указанные медные панели (20, 20') снабжены средствами оросительного охлаждения. 2 н. и 19 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для снятия теплового напряжения в охлаждаемых орошением элементах печей

Узел боковой стенки для электрической дуговой печи (варианты)

Комментарии