Холодильная плита для металлургической печи и способ её изготовления - RU2495940C2

Код документа: RU2495940C2

Чертежи

Описание

Область техники

В общем, данное изобретение относится к холодильной плите для металлургической печи и способу ее изготовления.

Уровень техники

Из уровня техники известны холодильные плиты для металлургических печей, называемые также холодильниками. Они используются для закрытия внутренней стенки наружного корпуса металлургической печи, такой как, например, доменная печь или дуговая электропечь, чтобы обеспечивать: (1) теплоотводящий защитный экран между внутренним пространством печи и наружным корпусом печи, и (2) фиксирующее средство для облицовки огнеупорным кирпичом, огнеупорного торкретирования или создания защитного гарнисажа внутри печи. Первоначально холодильные плиты являлись чугунными плитами с отлитыми в них охлаждающими трубами. В качестве альтернативы чугунным холодильникам были разработаны медные холодильники. В настоящее время большинство холодильных плит для металлургической печи изготовлены из меди, медного сплава или в последнее время из стали.

Для медных холодильников были предложены различные способы изготовления. Первоначально была предпринята попытка производить медные холодильники посредством литья в формы, при этом внутренние охлаждающие каналы образовываются за счет песчаного стержня в форме. Однако этот способ не доказал свою эффективность на практике, потому что корпуса медных плит часто имеют пустоты и пористость, которые крайне отрицательно влияют на срок службы корпусом плит. Формовой песок трудно удалить из каналов, и каналы часто образуются не должным образом.

Холодильная плита, изготовленная из кованого или прокатного сляба, известна из DE 2907511 C2. Охлаждающие каналы представляют собой глухие рассверленные отверстия, выполненные посредством глубокого сверления прокатного медного сляба. Глухие рассверленные отверстия герметизируют посредством вваривания пробок. Затем с задней стороны корпуса плиты просверливают соединительные отверстия в глухие рассверленные отверстия. Затем соединительные концы труб для подачи или отвода охладителя вставляют в эти соединительные отверстия и приваривают к корпусу холодильника. С помощью этих холодильных плит можно предотвратить связанные с литьем вышеупомянутые недостатки. В частности, фактически устраняются пустоты и пористость в корпусе плиты. Однако вышеописанный способ изготовления является относительно дорогим по трудовым затратам и по материалу.

В WO 2004/090172 раскрыт охлаждаемый печной корпус для металлургической печи, в котором смежные холодильные плиты взаимосвязаны посредством общего отверстия в корпусе печи. Поэтому соединительные детали, которые имеет форму, например, изогнутой трубы, соединяются с боковыми гранями корпуса холодильной плиты с сообщением с внутренними охлаждающими каналами. Таким образом, соединительные трубы образуют тип осевого удлинения соответствующих охлаждающих каналов через грани корпуса холодильной плиты. Тот факт, что изогнутые трубы выступают сбоку из боковых граней, облегчает взаимосвязь изогнутых труб от смежных холодильных плит через отверстие в корпусе печи. Передние боковые грани смежных холодильных плит, из которых выступают изогнутые трубы, могут быть скошены зеркально отраженным образом к внутренней стороне печи, так что они разграничивают клиновидное пространство, защищающее соединительные трубы от теплового излучения из печи. Такое расположение холодильных плит в корпусе печи, которое требует особой конструкции холодильных плит с выступающими сбоку соединительными деталями, является своеобразным и не всегда желательным.

Техническая проблема

Целью данного изобретения является разработка простого способа изготовления холодильной плиты для металлургической печи, который обеспечивает надежные холодильные плиты широкого применения. Эта цель достигнута с помощью способа по пункту 1 формулы изобретения.

Общее описание изобретения

Способ изготовления холодильной плиты для металлургической печи в соответствие с данным изобретением содержит этапы подготовки корпуса сляба из металлического материала, имеющего по меньшей мере один внутренний охлаждающий канал, и механической обработки корпуса таким образом, что по меньшей мере один конец каждого охлаждающего канала открывается в соединительной поверхности внутри соответствующей выемки, открытой по направлению к задней стороне; при этом соединительная поверхность скошена к задней стороне. Затем изогнутая соединительная труба герметично соединяется с концом охлаждающего канала в выемке, при этом изогнутая соединительная труба не простирается вбок за боковую грань.

По сравнению с известным из уровня техники, описанным в DE 2907511 C2 способом с помощью данного способа больше отсутствует необходимость посредством вваривания пробки в герметизации отверстия в охлаждающих каналах в боковых гранях, где оно было просверлено. Изогнутые соединительные трубы соединяются непосредственно с охлаждающими каналами внутри соответствующих выемок. Эти выемки далее действуют в качестве защиты для соединительных труб в области их соединения с холодильной плитой. Это также отличается от холодильных плит WO 2004/090172, в которых соединительные трубы выступают вбок из боковых граней и за боковые грани, и вся боковая грань скошена для обеспечения защиты, однако посредством взаимодействия со смежной холодильной плитой.

Кроме того, скошенная соединительная поверхность в выемке может уменьшать угол изгиба в изогнутой соединительной трубе, упрощая тем самым ее изготовление и соединение. Угол между соединительной поверхностью и задней стороной корпуса может быть между 20 и 70°, предпочтительно между 30° и 50°, более предпочтительно около 45°. Таким образом, угол изгиба соединительной трубы может быть между 110° и 160°. Соединительный конец соединения может иметь желаемую форму для того, чтобы адаптироваться к углу соединительной поверхности и участку отверстия охлаждающего канала в ней.

Следовательно, данное изобретение обеспечивает простой способ изготовления холодильных плит с выступающими из задней стороны соединительными трубами, позволяя традиционным образом соединять и устанавливать холодильные плиты в металлургической печи.

Также можно отметить, что отсутствие пробки (для закрытия высверленного отверстия) обеспечивает более надежную холодильную плиту. Действительно, поскольку холодильная плита подвергается значительному механическому и тепловому напряжению, прежде всего в областях граней холодильной плиты, пробку рассматривают как слабое место. Если сварка пробки разрушается, герметичность охлаждающего канала не может быть больше обеспечена, и охлаждающая жидкость может вытечь из охлаждающего канала в печь.

Предпочтительно, охлаждающие каналы образованы в корпусе посредством сверления. В одном варианте осуществления по меньшей мере один охлаждающий канал образован посредством сверления по меньшей мере одного рассверленного отверстия в корпусе из первой боковой грани по направлению к противоположной второй боковой грани. Это рассверленное отверстие может быть глухим отверстием или сквозным отверстием, последнее упрощает чистку высверленного охлаждающего канала. В обоих случаях соединительная труба может быть соединена на высверленной боковой грани (где сверло входит в корпус) и на противоположной боковой грани, так как соответствующая выемка обычно образована в осевом продолжении охлаждающего канала. Таким образом, в одном варианте холодильная плита содержит множество параллельных охлаждающих каналов, каждый из которых снабжен парой соединительных труб (одна в каждой противоположной области боковой грани).

В другом варианте осуществления соединительные трубы расположены только на одной боковой грани, за счет чего входное и выходное отверстие охлаждающего канала расположены на одной и той же боковой грани. Таким образом, способ может содержать этапы снабжения сляба первым охлаждающим каналом посредством сверления первого глухого рассверленного отверстия в слябе, в котором первое глухое рассверленное отверстие высверливается из первой грани по направлению к противоположной второй грани, и снабжение сляба вторым охлаждающим каналом посредством сверления второго глухого рассверленного отверстия в слябе, при этом второе глухое отверстие высверливается из первой грани по направлению ко второй грани. Первый и второй охлаждающие каналы расположены таким образом, что их концы в области второй грани встречаются и образуют гидравлическое соединение между первым и вторым соединительными каналами. Например, первое и второе глухие рассверленные отверстия могут оба быть высверлены из первой грани по направлению ко второй грани под углом относительно друг другу таким образом, что их концы встречаются в области второй грани. Таким образом, полученные первый и второй охлаждающие каналы образуют комбинированный V-образный охлаждающий канал, в котором охладитель течет через один из охлаждающих каналов по направлению к области второй грани, через другой из охлаждающих каналов обратно к области первой грани.

В следующем варианте способ может содержать этапы снабжения сляба первым охлаждающим каналом посредством сверления первого глухого рассверленного отверстия в слябе, при этом первое глухое рассверленное отверстие высверливается из первой грани по направлению к противоположной второй грани, при этом конец первого глухого рассверленного отверстия расположен в области второй грани сляба. Затем конец охлаждающего канала в области первой боковой грани соединяется посредством изогнутой трубы в выемке, как указано выше, тогда как соединение с охлаждающим каналом в области второй грани осуществляется посредством сверления соединительного отверстия, простирающегося от задней стороны сляба к концу первого глухого рассверленного отверстия.

Что касается фиксации изогнутых соединительных труб, каждая соединительная труба может быть припаяна или приварена вокруг соответствующего отверстия охлаждающего канала в соответствующей соединительной поверхности. Для простоты соединения в соединительной поверхности может быть предусмотрено центрирующее углубление, окружающее отверстие канала.

Способ предпочтительно содержит дополнительный этап образования канавок и перемежающихся пластинчатых ребер в передней стороне панелеобразного корпуса для фиксации облицовки огнеупорным кирпичом или подобного. Для того чтобы гарантировать хорошую функцию фиксации структуры пластинчатых ребер и канавок на холодильной плите, канавки предпочтительно образованы с шириной, которая уже у впускного отверстия канавки, чем у основания канавки. Канавки могут быть образованы, например, с поперечным сечением в виде ласточкиного хвоста.

Предпочтительно, корпус холодильной плиты изготовлен по меньшей мере из следующих материалов: медь, медный сплав или сталь.

Факультативно, корпус холодильника с охлаждающими каналами в нем может быть подвержен прокатке для образования охлаждающих каналов с овальным поперечным сечением.

Согласно другому аспекту данного изобретения предлагается холодильная плита согласно п.7 формулы изобретения. Холодильная плита может быть изготовлена посредством вышеуказанного способа и обеспечивает по сравнению с известными холодильниками описанные преимущества. Предпочтительные варианты осуществления холодильной плиты описаны в зависимых пунктах 8-14.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения будут описаны с помощью примера со ссылкой на сопроводительные чертежи, на которых:

Фиг.1 - вид в перспективе предпочтительного варианта осуществления данной холодильной плиты, вид с задней стороны,

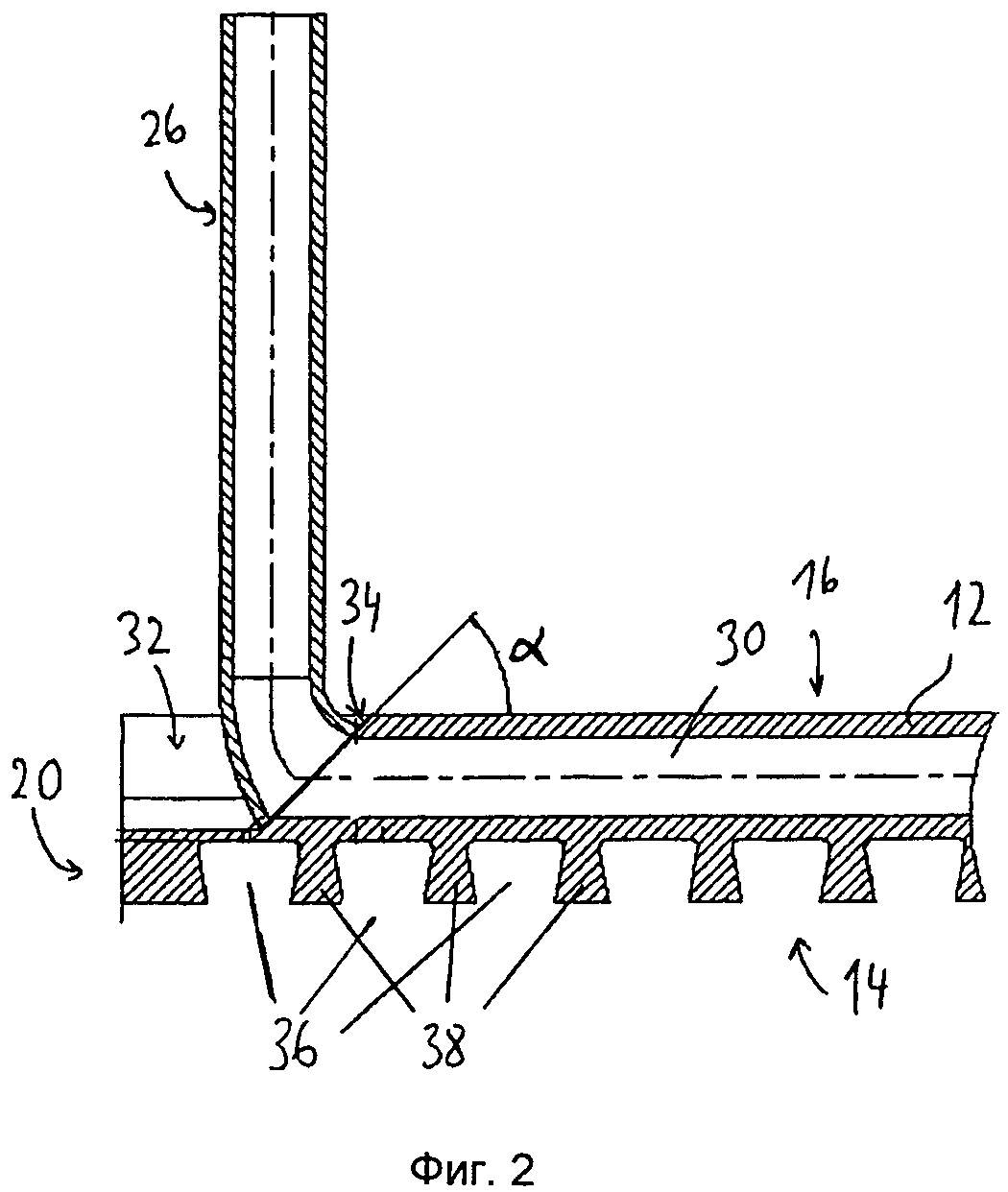

Фиг.2 - вид в поперечном разрезе, показывающий соединительную трубу с соединением со слябом внутри выемки,

Фиг.3 - вид сзади холодильной представленной на фиг.1 плиты,

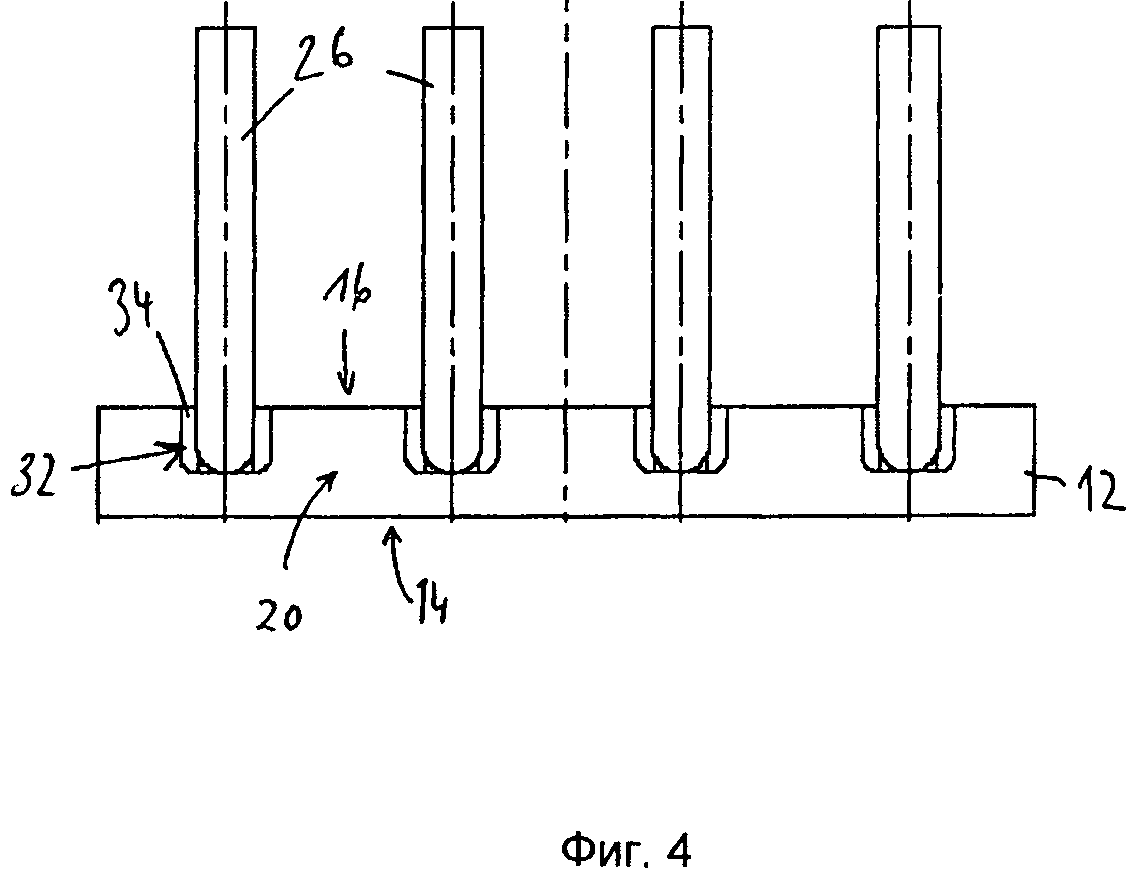

Фиг.4 - вид сбоку холодильной представленной на фиг.1 плиты,

Фиг.5 - вид сзади другого варианта осуществления данной холодильной плиты, и

Фиг.6 - вид сзади следующего варианта осуществления данной холодильной плиты.

Описание предпочтительных вариантов осуществления

Холодильные плиты используют для закрытия внутренней стенки наружного корпуса металлургической печи, такой как, например, доменная печь или дуговая электропечь. Предназначением таких холодильных плит является образование: (1) теплоотводящего защитного экрана между внутренним пространством печи и наружным корпусом печи, и (2) фиксирующего средства для облицовки огнеупорным кирпичом, огнеупорного торкретирования или создания защитного гарнисажа внутри печи.

Предпочтительный вариант осуществления данной холодильной плиты 10 подробно показан на фигурах. Обычно холодильная плита 10 образована из сляба, например, изготовленного из литого или кованого корпуса из меди, медного сплава или стали в панелеобразном корпусе 12. Этот панелеобразный корпус 12 имеет переднюю сторону 14, также именуемую горячей стороной, которая обращена к внутреннему пространству печи, и заднюю сторону 16, также именуемую холодной стороной, которая обращена к внутренней поверхности стенки печи. Условно панелеобразный корпус 12 имеет в общем форму четырехугольника с парой длинных боковых граней 18, 18' и парой коротких боковых граней 20, 20'. Большинство современных холодильных плит имеют ширину в диапазоне 600 до 1300 мм и высоту в диапазоне 1000 до 4200 мм. Однако понятно, что высота и ширина холодильной плиты может быть адаптирована, среди всего прочего, к структурным условиям металлургической печи и к ограничениям, возникающим из процесса их изготовления.

Также холодильная плита 10 содержит изогнутые соединительные трубы 26, 28 для подачи и отвода охлаждающей жидкости, обычно воды. Эти соединительные трубы 26, 28 соединены с задней стороны панелеобразного корпуса 12 с охлаждающими каналами 30, расположенными внутри панелеобразного корпуса 12. Как становится ясно из фигур, эти охлаждающие каналы 30 простираются через корпус 12 вблизи задней поверхности 16, от приблизительно одной короткой боковой грани 20 к противоположной боковой грани 20' (как представлено штрихпунктирной линией 30). В данном варианте осуществления каждый охлаждающий канал 30 снабжен на обоих концах соответствующей изогнутой соединительной трубой 26 и 28, через которую охлаждающая жидкость подается в соответствующий охлаждающий канал 30 и/или через который охлаждающая жидкость покидает охлаждающий канал 30.

Понятно, что конец каждого канала открывается в индивидуальную выемку 32, которая открыта по направлению к задней поверхности 16, и, более конкретно, в соединительную поверхность 34, которая скошена к задней поверхности 16. Угол α между соединительной поверхностью и задней поверхностью может быть между 20° и 70°, предпочтительно между 30° и 50°, более предпочтительно около 45°. Соединительные трубы 26 и 28 герметично соединены с концами каналов 30. Концы труб обычно могут быть приварены или припаяны вокруг отверстия канала 30 в соединительной поверхности 34.

Эта скошенная соединительная поверхность 34 является существенной в том, что она уменьшает в данном варианте изгиб в соединительной трубе 26 или 28 по сравнению с изгибом 90° (который, однако, также является альтернативой). Можно отметить, что охлаждающие каналы 30 могут быть круглого или овального поперечного сечения. Конец соединительной трубы 26, 28 адаптирован таким образом к форме отверстия канала в соединительной поверхности 34.

Также понятно, что изогнутые соединительные трубы 26, 28 не простираются вбок за боковую грань в области, где они установлены. Таким образом, положение выемки 32 и, более конкретно, соединительной поверхности 34, а также размер и форма соединительной трубы выбраны так, что соединительные трубы 26, 28 остаются внутри периметра передней стороны охлаждающей панели. Таким образом, изогнутые трубы 26 и 28 защищены от внутреннего пространства печи внутри их соответствующей выемки на задней стороне холодильной плиты.

Кроме того, так как охлаждение снабжено отдельной/соответствующей выемкой 32 для каждого охлаждающего канала, две соседних выемки разделены перегородкой материала корпуса. Поэтому по сравнению с холодильником, содержащим полностью скошенную боковую грань, материал корпуса (например, медь) остается в области боковой грани, который является областью холодильной плиты, где начинается износ. Эти отдельные выемки 32 также склонны удерживать материал, такой как торкретбетон или шихтовой материал доменной печи. Аккумуляция такого материала в отдельных выемках будет защищать изогнутые трубы (на соединении с холодильной плитой) от тепла и абразивного износа.

Далее со ссылкой на фиг.1 и фиг.2 следует отметить, что передняя сторона 14 подразделена посредством канавок 36 на пластинчатые ребра 38. Канавки 36, разграничивающие сбоку пластинчатые ребра 38, могут быть выполнены фрезерованием в передней стороне 14 панелеобразного корпуса 12. Пластинчатые ребра 38 простираются параллельно первой и второй грани 20, 20', от первой длинной грани 18 к противоположной длинной грани 18' панелеобразного корпуса 12. Они перпендикулярны охлаждающим каналам 30 в панелеобразном корпусе 12. Когда холодильная плита 10 установлена в печи, канавки 36 и пластинчатые ребра 38 расположены горизонтально. Они образуют фиксирующее средство для фиксации облицовки огнеупорным кирпичом, огнеупорного торкретирования или создания защитного гарнисажа к передней стороне 14.

Для того чтобы гарантировать отличную фиксацию для облицовки огнеупорным кирпичом, материала огнеупорного торкретирования или создания защитного гарнисажа к передней стороне 14, следует отметить, что канавки 36, предпочтительно, имеют поперечное сечение в виде ласточкиного хвоста, то есть ширина впускного отверстия канавки 36 уже, чем ширина у ее основания. Предпочтительно, средняя ширина пластинчатого ребра 38 меньше, чем средняя ширина канавки 36. Типичные значения для средней ширины канавки 36 находятся, например, в диапазоне от 40 мм до 100 мм. Типичные значения для средней ширины пластинчатого ребра 38 находятся, например, в диапазоне от 20 мм до 40 мм. Высота пластинчатых ребер 38 (которая соответствует глубине канавок 36) в общем составляет между 20% и 40% общей толщины панелеобразного корпуса 12.

Теперь будет описан предпочтительный способ изготовления данной холодильной плиты 10. Сляб из меди или медного сплава изготавливают посредством непрерывного литья. Затем в полученной плите выполняют множество рассверленных отверстий посредством механического глубокого сверления с одной короткой стороны по направлению к противоположной короткой стороне для того, чтобы образовать охлаждающие каналы. Можно отметить, что отверстия могут быть сквозными отверстиями или рассверленными отверстиями, оканчивающимися в области противоположной боковой грани. Факультативно, корпус может затем быть подвергнут этапу прокатки для того, чтобы сформировать охлаждающие каналы с овальным поперечным сечением.

Затем, структура передней стороны 14 предпочтительно формируется посредством фрезерования с тем, чтобы образовать канавки 36 и перемежающиеся пластинчатые ребра 38.

Наконец, корпус 12 обрабатывают/подвергают машинной обработке так, что конец каждого охлаждающего канала открывается в соответствующую выемку 32, само отверстие канала расположено заподлицо с соединительной поверхностью 34. Такая выемка может быть обычно образована посредством фрезерования корпуса от задней стороны в осевом продолжении охлаждающего канала. В данном варианте осуществления выемка открыта по направлению к соответствующей боковой грани 20 или 20'. Однако, возможной альтернативой является простое фрезерование выемки в задней стороне без расширения ее к боковой грани, однако обеспечивая достаточное пространство для установки и соединения соединительной трубы.

Затем соединительные трубы 26 и 28 герметично соединятся с соответствующими концами охлаждающих каналов внутри выемок. Это может быть сделано посредством сварки или пайки. Там где желательно, может быть предусмотрено центрирующее углубление (не показано) в соединительной поверхности, окружающее отверстие канала.

На фиг.5 показан другой вариант осуществления, в котором холодильная плита 10' содержит соединительные трубы 26' и 28' только на одной стороне. Охлаждающие каналы, представленные штрихпунктирной линией 30', имеют V-образную конфигурацию. Они получены посредством сверления двух глухих рассверленных отверстий с той же самой боковой грани 20, так что эти глухие отверстия встречаются в области противоположной боковой грани 20'. Изогнутые трубы 26 и 28 соединены с охлаждающими каналами 30' внутри соответствующих выемок 32', где охлаждающие каналы 30' открываются в скошенной соединительной поверхности 34', как описано выше.

Следующий вариант осуществления показан на фиг.6, в котором холодильная плита 10'' содержит множество поперечных охлаждающих каналов 30'', оснащенных соединительными деталями в областях обеих боковых граней. В этом варианте осуществления охлаждающие каналы образованы посредством сверления глухих рассверленных отверстий из первой боковой грани 20. В области первой боковой грани (то есть из которой головка сверла входит в корпус), охлаждающие каналы открываются в скошенной соединительной поверхности 34'' соответствующей выемки 32''. В области противоположной боковой грани 20' из задней стороны 16 для обеспечения гидравлического соединения с охлаждающим каналом просверлено соединительное рассверленное отверстие 40, и прямая соединительная труба (не показана) герметично зафиксирована с задней стороной с гидравлическим соединением рассверленного отверстия 40.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИИ

Реферат

Изобретение относится к области металлургии, в частности к холодильной плите для металлургической печи. Холодильная плита содержит корпус с передней стороной, противоположной задней стороной, четырьмя боковыми гранями и по меньшей мере одним внутренним охлаждающим каналом. Изогнутая соединительная труба герметично соединена с по меньшей мере одним концом внутреннего охлаждающего канала внутри соответственной выемки в корпусе, которая открыта по направлению к задней стороне, при этом отверстие внутреннего охлаждающего канала в выемке скошено в соединительной поверхности к задней стороне корпуса. Изогнутая соединительная труба не выступает за соответствующую боковую грань корпуса. Использование изобретения обеспечивает повышение срока службы холодильной плиты. 3 н. и 12 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ производства холодильной плиты и холодильная плита, изготовленная этим способом

Комментарии