Способ и система оптимизации работы и производительности коксохимического завода - RU2644467C1

Код документа: RU2644467C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка утверждает приоритет Предварительной Патентной Заявки США № 62/043,359, поданной 28 августа 2014 года, содержание которой включено здесь ссылкой во всей его полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящая технология в основном направлена на оптимизацию работы и производительности коксохимических заводов.

УРОВЕНЬ ТЕХНИКИ

[0003] Кокс представляет собой твердое углеродное топливо и источник углерода, используемый для плавления и восстановления железной руды в производстве стали. В одном способе, известном как «процесс коксования Томпсона», кокс получают периодической подачей угольной пыли в печь, которую закрывают и нагревают до очень высоких температур в течение приблизительно сорока восьми часов в условиях точно контролируемой атмосферы. Коксовые батареи использовались в течение многих лет для преобразования угля в металлургический кокс. Во время процесса коксования тонко измельченный уголь нагревают в условиях контролируемой температуры для удаления летучих компонентов и образования спеченной массы кокса, имеющего предварительно заданную пористость и прочность. Поскольку производство кокса представляет собой периодический процесс, одновременно работают многочисленные коксовые печи.

[0004] Многие из способов изготовления кокса автоматизированы вследствие применения экстремальных температур. Например, на машинной стороне подачи угля в печь для ряда различных операций обычно применяется загрузочное устройство с толкателем («PCM»). Обычная последовательность действия PCM начинается с того, что PCM движется вдоль рельсовых путей, которые проложены перед батареей печей к заданной печи и ориентирует систему загрузки угля PCM вровень с печью. Дверь печи со стороны толкателя отводится от печи с помощью экстрактора двери из системы загрузки угля. Затем PCM перемещается для выравнивания штанги толкателя PCM точно по центру печи. Штанга толкателя приводится в действие для выталкивания кокса из внутренности печи. PCM опять отодвигается от центра печи для выравнивания системы загрузки угля с центром печи. Уголь подается в систему загрузки угля PCM разгрузочным конвейером. Затем система загрузки угля засыпает уголь внутрь печи. В некоторых системах дисперсный материал, увлеченный выбрасываемыми горячими газами, которые выходят с передней части печи, захватывается PCM во время стадии загрузки угля. В таких системах дисперсный материал всасывается в вытяжной зонт через рукавный пылеуловитель пылесборника. Затем загрузочный конвейер отводится от печи. Наконец, экстрактор двери PCM возвращает на место и запирает дверь печи на стороне толкателя.

[0005] Со ссылкой на Фиг. 1, PCM-системы 10 загрузки угля обычно включали удлиненную раму 12, которая смонтирована на PCM (не показан) и может возвратно-поступательно перемещаться в сторону коксовых печей и от них. На свободном дистальном конце удлиненной рамы 12 располагается плоская загрузочная головка 14. Конвейер 16 размещен внутри удлиненной рамы 12 и по существу пролегает вдоль длины удлиненной рамы 12. Загрузочная головка 14 используется при возвратно-поступательном перемещении главным образом для выравнивания угля, который откладывается в печи. Однако, в отношении Фигур 2А, 3А и 4А, системы загрузки угля согласно прототипу склонны оставлять пустоты 16 по сторонам слоя угля, как показано на Фигуре 2А, и впалые углубления в поверхности слоя угля. Эти полости ограничивают количество угля, который может быть обработан коксовой печью на протяжении цикла коксования (производительность обработки угля), что в основном сокращает количество кокса, произведенного коксовой печью на протяжении цикла коксования (объем выработки кокса). Фигура 2В изображает режим загрузки, при котором уровень слоя кокса выглядел бы идеальным.

[0006] Вес системы 10 загрузки угля, которая может включать системы внутреннего водяного охлаждения, может составлять 80000 фунтов (36287 кг) или более. Когда загрузочная система 10 вдвигается внутрь печи во время операции загрузки, система 10 загрузки угля прогибается вниз на своем свободном дистальном конце. Это сокращает емкость загрузки угля. Фигура 3А показывает снижение высоты слоя, обусловленное отклонениями системы 10 загрузки угля. График, изображенный на Фигуре 5, показывает профиль слоя угля вдоль длины печи. Уменьшение высоты слоя вследствие прогиба системы загрузки угля составляет от пяти дюймов до восьми дюймов (127-203 мм) между стороной толкателя и коксовой стороной, в зависимости от веса загрузки. Как изображено, влияние прогиба является более значительным, когда в печь загружается меньшее количество угля. Как правило, прогиб системы загрузки угля может вызывать потерю объема угля приблизительно от одной до двух тонн. Фигура 3В изображает режим загрузки, при котором уровень слоя кокса выглядел бы идеальным.

[0007] Несмотря на вредное действие прогиба системы загрузки угля, обусловленного весом и консольным положением, система 10 загрузки угля оказывает незначительное влияние в отношении уплотнения слоя угля. Со ссылкой на Фигуру 4А, система 10 загрузки угля обеспечивает минимальное улучшение внутренней плотности слоя угля, формируя первый слой d1 и второй, менее плотный слой d2 у нижней части слоя угля. Повышение плотности слоя угля может облегчать теплопередачу путем теплопроводности через слой угля, которая является существенным фактором в определении продолжительности цикла коксования и производительности печи. Фигура 6 изображает серию измерений плотности, проведенную для испытания печи с использованием прототипной системы 10 загрузки угля. Линия с ромбическими отметками показывает плотность на поверхности слоя угля. Линия с квадратными отметками и линия с треугольными отметками показывают плотность в двенадцати дюймах (305 мм) и двадцати четырех дюймах (610 мм) ниже поверхности, соответственно. Данные демонстрируют, что плотность слоя уменьшается в большей мере на коксовой стороне. Фигура 4В изображает режим загрузки, при котором уровень слоя кокса выглядел бы идеальным, имея слои D1 и D2 с относительно повышенной плотностью.

[0008] Типичные операции коксования представляют коксовые печи, которые выполняют коксование в среднем сорока семи тонн угля на протяжении периода сорока восьми часов. Соответственно этому, такие печи, как сообщается, обрабатывают уголь с производительностью приблизительно 0,98 тонны/час, при ранее известных способах загрузки и эксплуатации печи. Несколько факторов вносят свой вклад в производительность обработки угля, в том числе ограничения тяги, температура печи (температура газа и удержание тепла кирпичной футеровкой печи), и ограничения эксплуатационной температуры подового газохода коксовой батареи, общего тоннеля и связанных с этим компонентов, таких как парогенераторы-рекуператоры (HRSG). Соответственно этому, до сих пор было затруднительным достижение производительностей обработки угля, которые превышали бы 1,0 тонну/час.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Неограничивающие и неисчерпывающие варианты осуществления настоящего изобретения, в том числе предпочтительный вариант осуществления, описываются со ссылкой на нижеследующие фигуры, в которых подобные кодовые номера позиций обозначают сходные детали на всех разнообразных видах, если не оговорено нечто иное.

[0010] Фигура 1 изображает перспективный вид спереди системы загрузки угля согласно прототипу.

[0011] Фигура 2А изображает вид спереди слоя угля, который был загружен в коксовую печь с использованием прототипной системы загрузки угля, и показывает, что слой угля не находится на одном уровне, имея пустоты по сторонам слоя.

[0012] Фигура 2В изображает вид спереди слоя угля, который был идеально загружен в коксовую печь, без пустот по сторонам слоя.

[0013] Фигура 3А изображает вид сбоку слоя угля, который был загружен в коксовую печь с использованием системы загрузки угля согласно прототипу, и показывает, что слой угля не находится на одном уровне, имея пустоты на концевых участках слоя.

[0014] Фигура 3В изображает вид сбоку слоя угля, который был идеально загружен в коксовую печь, без пустот на концевых участках слоя.

[0015] Фигура 4А изображает вид сбоку слоя угля, который был загружен в коксовую печь с использованием системы загрузки угля согласно прототипу, и показывает два различных слоя с минимальной плотностью угля, сформированных системой загрузки угля согласно прототипу.

[0016] Фигура 4В изображает вид сбоку слоя угля, который был идеально загружен в коксовую печь, имея два различных слоя с относительно повышенной плотностью угля.

[0017] Фигура 5 изображает график результатов моделирования плотности на поверхности и в массе внутри угля по длине слоя.

[0018] Фигура 6 изображает график результатов испытаний высоты слоя по длине слоя и снижения высоты слоя вследствие прогиба системы загрузки угля.

[0019] Фигура 7 изображает перспективный вид спереди загрузочной рамы и загрузочной головки в одном варианте исполнения системы загрузки угля согласно настоящей технологии.

[0020] Фигура 8 изображает вид сверху в плане загрузочной рамы и загрузочной головки, показанных на Фигуре 7.

[0021] Фигура 9А изображает вид сверху в плане загрузочной головки в одном варианте исполнения согласно настоящей технологии.

[0022] Фигура 9В изображает вид спереди загрузочной головки, показанной на Фигуре 9А.

[0023] Фигура 9С изображает вид сбоку торца загрузочной головки, показанной на Фигуре 9А.

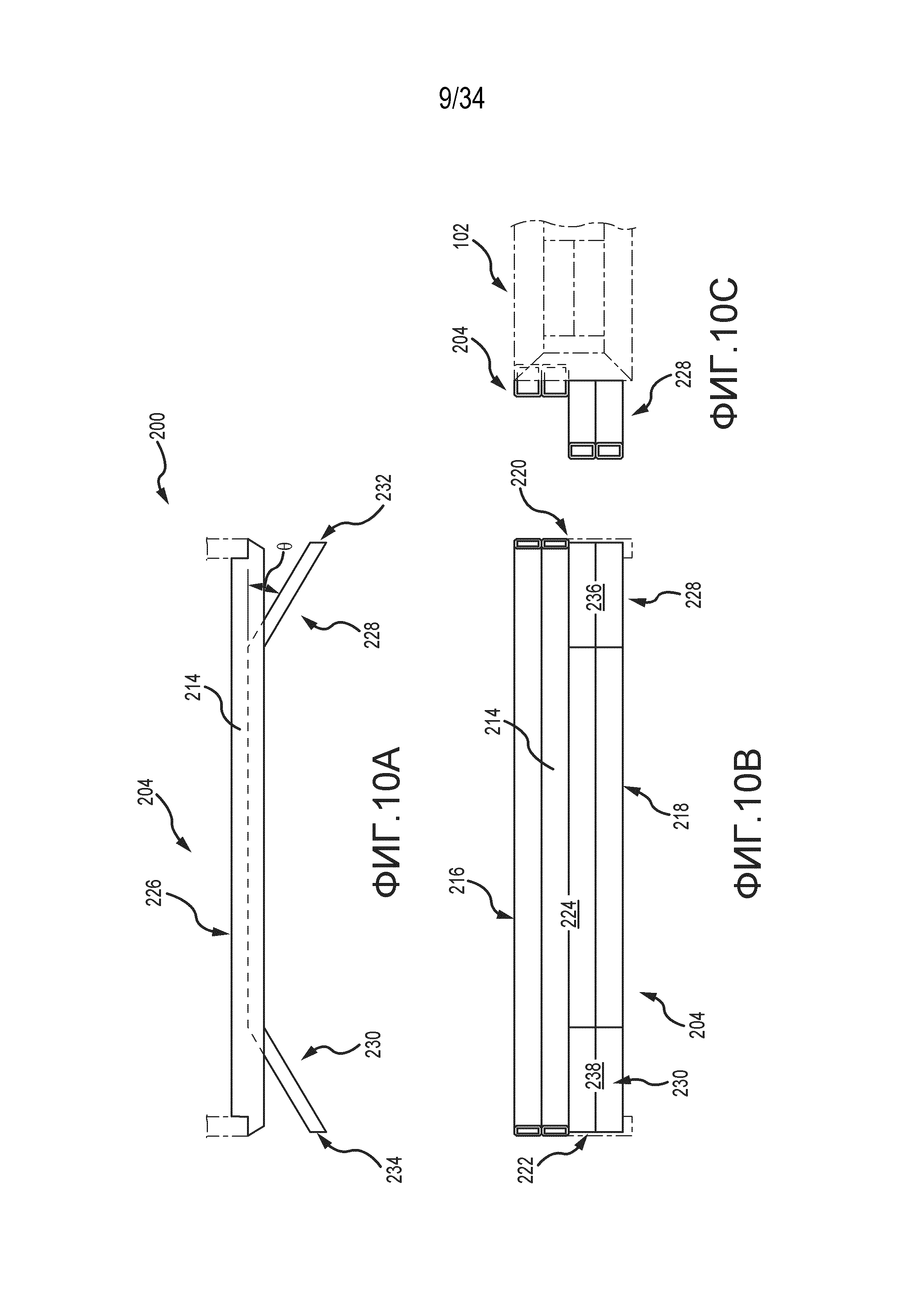

[0024] Фигура 10А изображает вид сверху в плане загрузочной головки в еще одном варианте исполнения согласно настоящей технологии.

[0025] Фигура 10В изображает вид спереди загрузочной головки, показанной на Фигуре 10А.

[0026] Фигура 10C изображает вид сбоку торца загрузочной головки, показанной на Фигуре 10А.

[0027] Фигура 11А изображает вид сверху в плане загрузочной головки в еще одном дополнительном варианте исполнения согласно настоящей технологии.

[0028] Фигура 11В изображает вид спереди загрузочной головки, показанной на Фигуре 11А.

[0029] Фигура 11С изображает вид сбоку торца загрузочной головки, показанной на Фигуре 11А.

[0030] Фигура 12А изображает вид сверху в плане загрузочной головки в еще одном следующем варианте исполнения согласно настоящей технологии.

[0031] Фигура 12В изображает вид спереди загрузочной головки, показанной на Фигуре 12А.

[0032] Фигура 12С изображает вид сбоку торца загрузочной головки, показанной на Фигуре 12А.

[0033] Фигура 13 изображает вид сбоку загрузочной головки в одном варианте исполнения согласно настоящей технологии, в котором загрузочная головка включает поверхности отклонения дисперсного материала на верху верхнего краевого участка загрузочной головки.

[0034] Фигура 14 изображает частичный вид сверху загрузочной головки в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один вариант исполнения уплотнительного бруса, и один способ, которым он может быть соединен с крылом загрузочной головки.

[0035] Фигура 15 изображает вид сбоку торца загрузочной головки и уплотнительного бруса, показанных на Фигуре 14.

[0036] Фигура 16 изображает частичный вид сбоку торца загрузочной головки в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает уплотнительный брус в еще одном варианте исполнения и способ, которым она может быть соединена с загрузочной головкой.

[0037] Фигура 17 изображает частичный вид сверху загрузочной головки и загрузочной рамы в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один вариант исполнения шлицевого соединения, которое связывает загрузочную головку и загрузочную раму друг с другом.

[0038] Фигура 18 изображает частичный вид сбоку в разрезе загрузочной головки и загрузочной рамы, показанных на Фигуре 17.

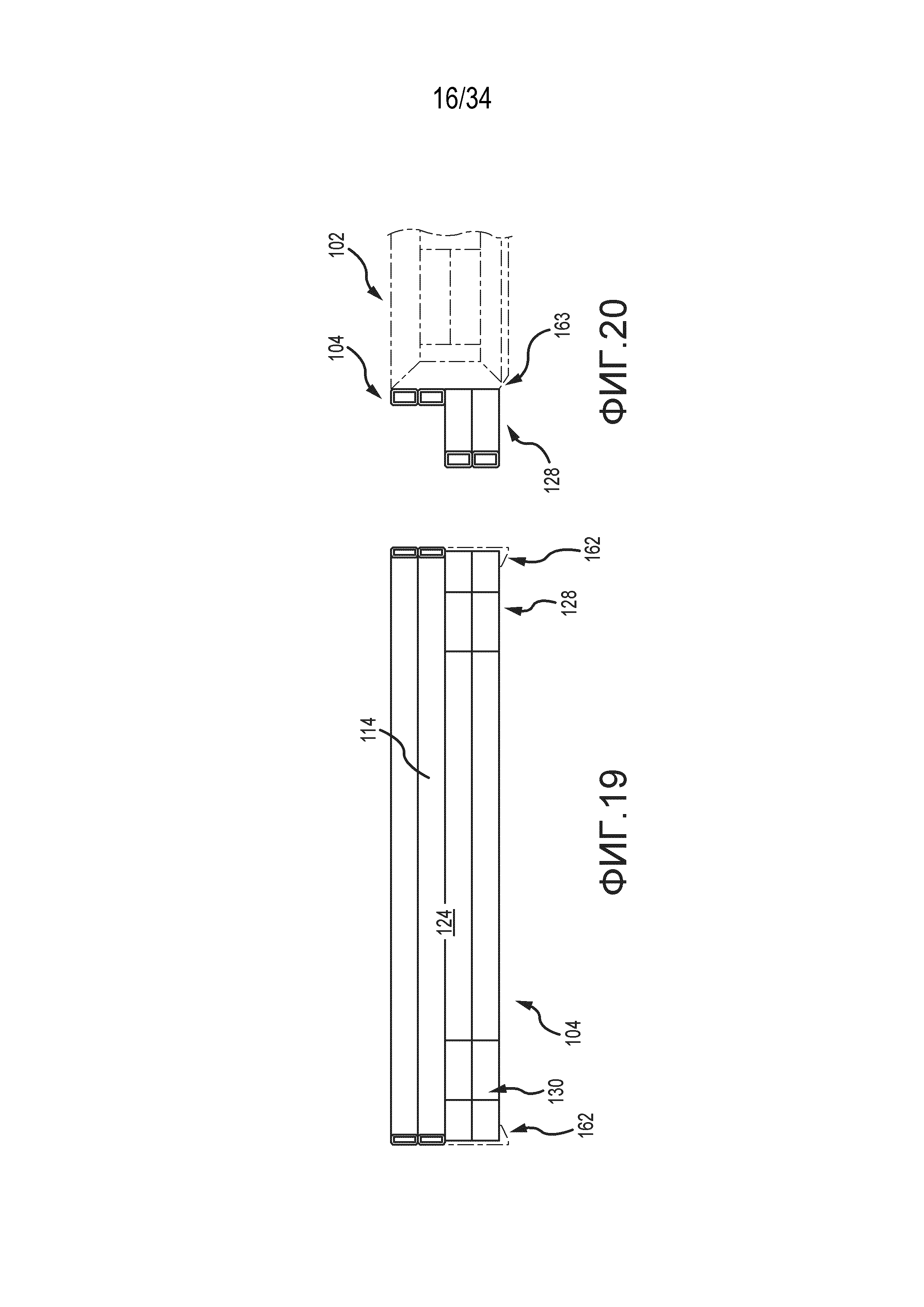

[0039] Фигура 19 изображает частичный вид спереди загрузочной головки и загрузочной рамы в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает отклоняющую поверхность загрузочной рамы в одном варианте исполнения, которая может быть соединена с загрузочной рамой.

[0040] Фигура 20 изображает частичный вид сбоку в разрезе торца загрузочной головки и загрузочной рамы, показанных на Фигуре 19.

[0041] Фигура 21 изображает перспективный вид спереди экструдирующей плиты в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один способ, которым она может быть соединена с задней стороной загрузочной головки.

[0042] Фигура 22 изображает частичный изометрический вид экструдирующей плиты и загрузочной головки, показанных на Фигуре 21.

[0043] Фигура 23 изображает перспективный вид сбоку экструдирующей плиты в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один способ, которым она может быть соединена с задней стороной загрузочной головки и экструдирует уголь, который транспортируется в систему загрузки угля.

[0044] Фигура 24А изображает вид сверху в плане экструдирующих плит в еще одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один способ, которым они могут быть соединены с крыльями загрузочной головки.

[0045] Фигура 24В изображает вид сбоку торца экструдирующих плит из Фигуры 24А.

[0046] Фигура 25А изображает вид сверху в плане экструдирующих плит в еще одном дополнительном варианте исполнения согласно настоящей технологии, и дополнительно показывает один способ, которым они могут быть соединены с многочисленными комплектами крыльев, которые размещены как спереди, так и сзади загрузочной головки.

[0047] Фигура 25В изображает вид сбоку торца экструдирующих плит из Фигуры 25А.

[0048] Фигура 26 изображает вид спереди загрузочной головки в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает различия в плотностях слоя угля, когда экструдирующая плита используется и не используется в операции загрузки слоя угля.

[0049] Фигура 27 изображает график плотности слоя угля по длине слоя угля, где слой угля загружается без применения экструдирующей плиты.

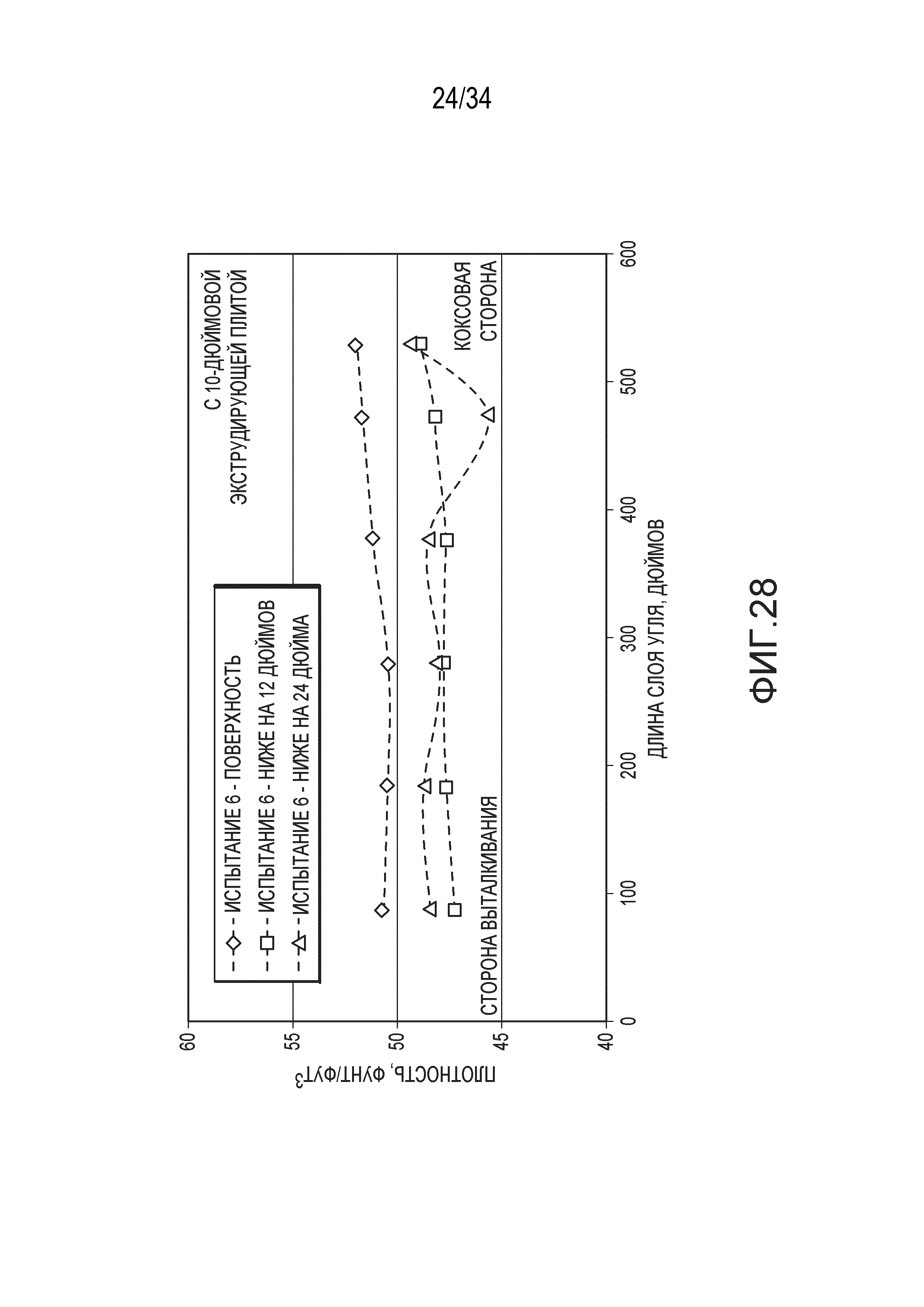

[0050] Фигура 28 изображает график плотности слоя угля по длине слоя угля, где слой угля загружается с применением экструдирующей плиты.

[0051] Фигура 29 изображает вид сверху в плане загрузочной головки в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает еще один вариант исполнения экструдирующей плиты, которая может быть связана с задней поверхностью загрузочной головки.

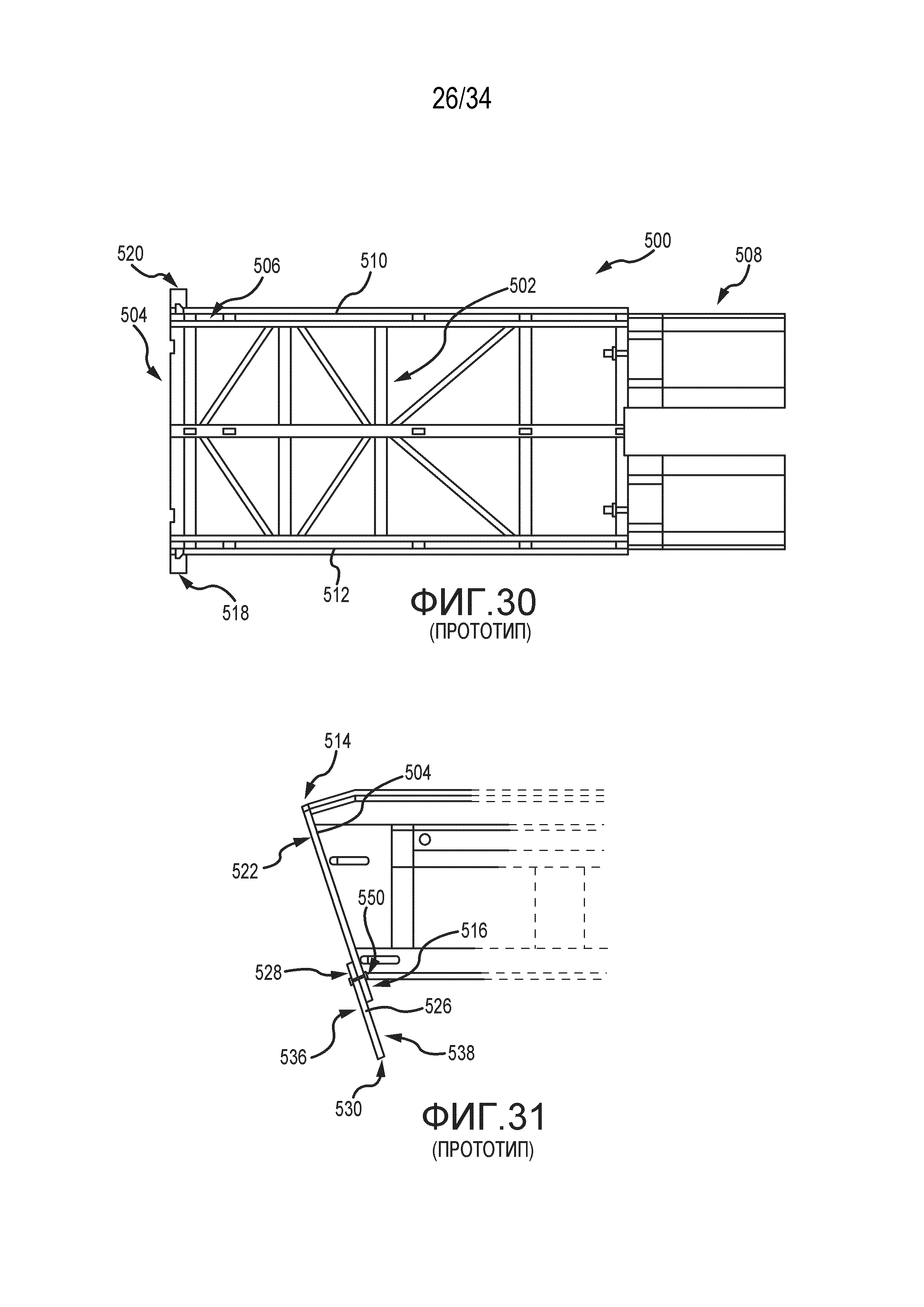

[0052] Фигура 30 изображает вид сверху в плане сборного узла фальшдвери согласно прототипу.

[0053] Фигура 31 изображает вид сбоку торца сборного узла фальшдвери, показанного на Фигуре 30.

[0054] Фигура 32 изображает вид сбоку фальшдвери в одном варианте исполнения согласно настоящей технологии, и дополнительно показывает один способ, которым фальшдверь может быть соединена с существующим наклонным сборным узлом фальшдвери.

[0055] Фигура 33 изображает вид сбоку одного способа, которым слой угля может быть загружен в коксовую печь согласно настоящей технологии.

[0056] Фигура 34А изображает перспективный вид спереди сборного узла фальшдвери в одном варианте исполнения согласно настоящей технологии.

[0057] Фигура 34В изображает вид сзади фальшдвери в одном варианте исполнения, которая может быть применена в сборном узле фальшдвери, показанном на Фигуре 34А.

[0058] Фигура 34С изображает вид сбоку сборного узла фальшдвери, показанного на Фигуре 34А, и дополнительно изображает один способ, в котором высота фальшдвери может быть избирательно увеличена или уменьшена.

[0059] Фигура 35А изображает перспективный вид спереди сборного узла фальшдвери в еще одном варианте исполнения согласно настоящей технологии.

[0060] Фигура 35В изображает вид сзади фальшдвери в одном варианте исполнения, которая может быть применена в сборном узле фальшдвери, показанном на Фигуре 35А.

[0061] Фигура 35С изображает вид сбоку сборного узла фальшдвери, показанного на Фигуре 35А, и дополнительно изображает один способ, в котором высота фальшдвери может быть избирательно увеличена или уменьшена.

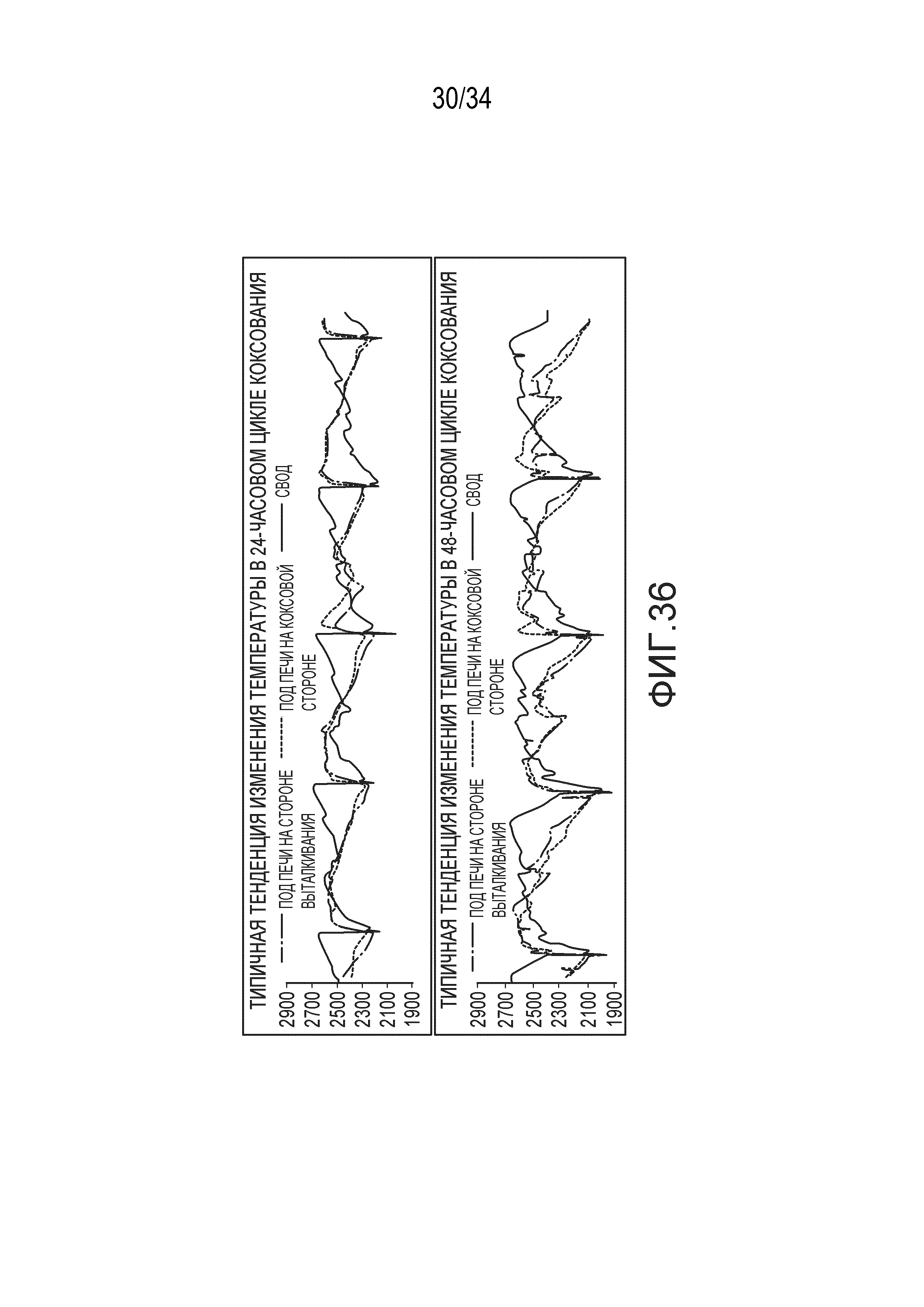

[0062] Фигура 36 изображает два графика для сравнения, причем на двух графиках нанесены изменения температуры пода и свода коксовой печи со временем для двадцатичетырехчасового цикла коксования и сорокавосьмичасового цикла коксования.

[0063] Фигура 37 изображает график плотностей слоя угля по длине слоя угля для тридцатитонной загрузки угля как базового уровня, подвергаемой коксованию в течение двадцати четырех часов, причем тридцатитонная загрузка угля, которая была по меньшей мере частично подвергнута экструдированию согласно настоящей технологии, в течение двадцати четырех часов, и сорокадвухтонной загрузки угля как базового уровня, подвергаемой коксованию в течение сорока восьми часов.

[0064] Фигура 38 изображает график взаимосвязи продолжительности коксования и плотности слоя угля для слоев угля при высотах загрузки в двадцать четыре дюйма (610 мм), тридцать дюймов (762 мм), тридцать шесть дюймов (914 мм), сорок два дюйма (1067 мм) и сорок восемь дюймов (1219 мм).

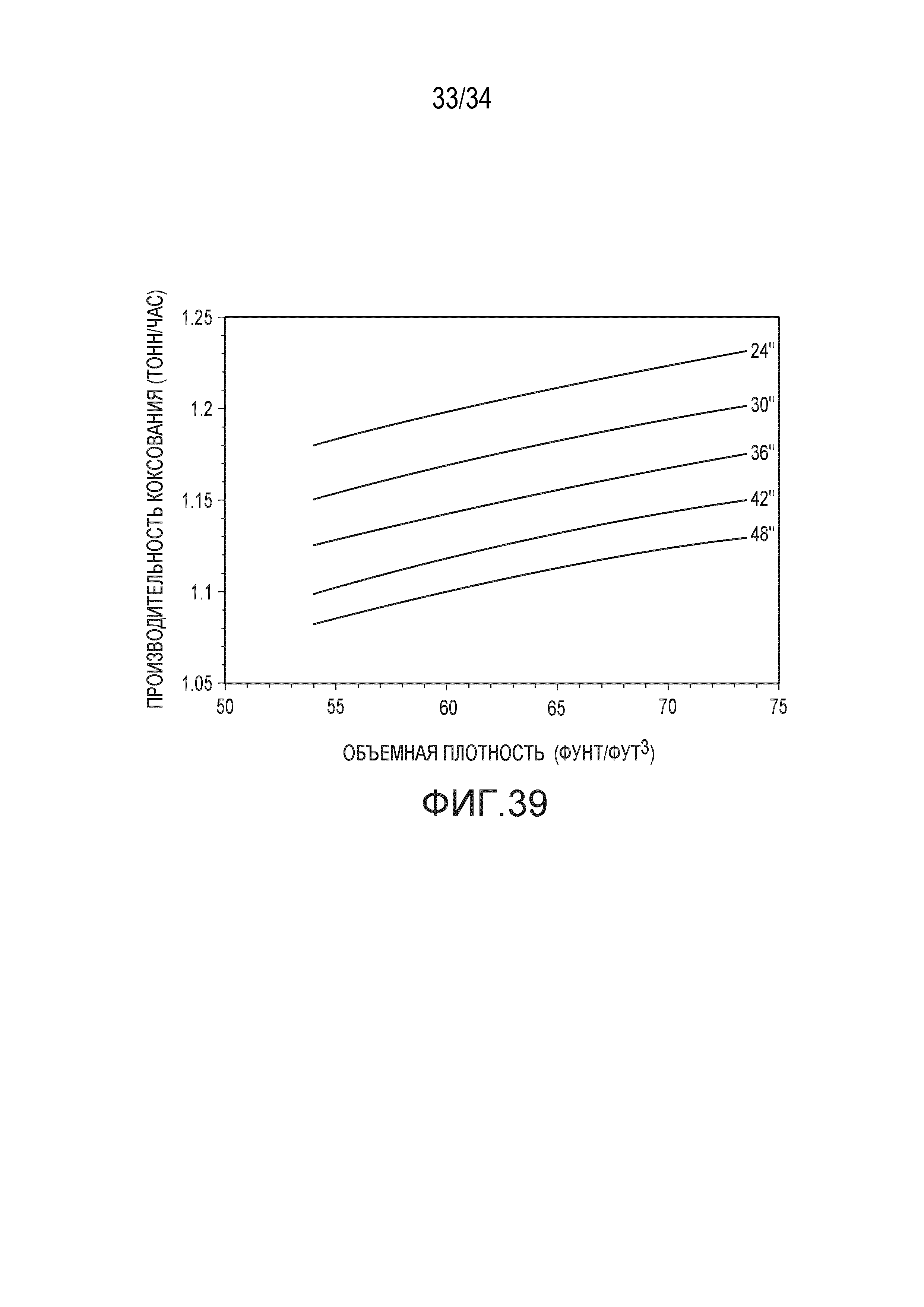

[0065] Фигура 39 изображает график взаимосвязи производительности обработки угля и объемной плотности слоя угля для слоев угля с высотами загрузки двадцать четыре дюйма (610 мм), тридцать дюймов (762 мм), тридцать шесть дюймов (914 мм), сорок два дюйма (1067 мм) и сорок восемь дюймов (1219 мм).

[0066] Фигура 40 изображает график взаимосвязи производительности обработки угля и высоты загрузки слоя угля для многочисленных различных объемных плотностей слоя угля.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0067] Настоящая технология в общем направлена на способы повышения производительности коксовых печей при обработке угля. В некоторых вариантах исполнения настоящая технология применима к способам коксования относительно малых загрузок угля в течение относительно коротких периодов времени, имея результатом повышение производительности обработки угля. В разнообразных вариантах исполнения способы согласно настоящей технологии применяются в горизонтальных коксовых печах с рекуперацией тепла. Однако варианты исполнения настоящей технологии могут быть использованы с другими коксовыми печами, такими как горизонтальные печи без рекуперации. В некоторых вариантах исполнения уголь загружают в печь с использованием системы загрузки угля, которая включает загрузочную головку, имеющую противолежащие крылья, которые являются протяженными наружу и вперед от загрузочной головки, оставляя открытый проход, через который уголь может быть направлен в сторону боковых краев слоя угля. В других вариантах исполнения на задней лицевой поверхности загрузочной головки размещают экструдирующую плиту и ориентируют ее для захватывания и сжатия угля, когда уголь загружают вдоль длины коксовой печи. В еще других вариантах исполнения вертикально ориентируют фальшдверь для максимизации количества угля, загружаемого в печь.

[0068] Конкретные подробности некоторых вариантов исполнения технологии описаны ниже со ссылкой на Фигуры 7-29 и 32-37. Прочие подробности, описывающие общеизвестные конструкции и системы, часто связанные с системами экструзии, системами загрузки и коксовыми печами, не были изложены в нижеследующем описании изобретения, чтобы избежать ненужного отвлечения внимания в описании разнообразных вариантов исполнения технологии. Многие из деталей, размеров, углов и других признаков, показанных на Фигурах, являются только иллюстративными для конкретных вариантов исполнения технологии. Соответственно этому, другие варианты исполнения могут иметь иные детали, размеры, углы и признаки, без выхода за пределы смысла и области настоящей технологии. Поэтому специалисту с обычной квалификацией в этой области технологии будет соответственно понятно, что технология может иметь другие варианты исполнения с дополнительными элементами, или технология может иметь другие варианты исполнения без некоторых из признаков, показанных и описанных ниже со ссылкой на Фигуры 7-29 и 32-37.

[0069] Как подразумевается, технология загрузки угля согласно настоящему способу будет использоваться в сочетании с загрузочным устройством с толкателем («PCM»), имеющим один или многие другие компоненты, общие для PCM, такие как экстрактор двери, штанга толкателя, разгрузочный конвейер, и тому подобные. Однако аспекты настоящей технологии могут быть использованы отдельно от PCM, и могут быть применены индивидуально или с другим оборудованием, связанным с системой коксования. Соответственно этому, аспекты настоящей технологии могут быть просто описаны как «система загрузки угля» или ее компоненты. Компоненты, связанные с системами загрузки угля, такие как угольные конвейеры и тому подобные, которые хорошо известны, могут не быть подробно описанными, если вообще не упомянутыми, во избежание ненужного отвлечения внимания в описании разнообразных вариантов исполнения технологии.

[0070] Со ссылкой на Фигуры 7-9С изображена система 100 загрузки угля, имеющая удлиненную загрузочную раму 102 и загрузочную головку 104. В разнообразных вариантах исполнения загрузочная рама 102 будет конфигурирована имеющей противолежащие стороны 106 и 108, которые пролегают между дистальным концевым участком 110 и ближним концевым участком 112. В разнообразных вариантах применения ближний концевой участок 112 может быть соединен с PCM таким способом, что позволяет избирательно расширять и сокращать загрузочную раму 102 для входа внутрь коксовой печи и выхода из нее во время операции загрузки угля. С системой 100 загрузки угля также могут быть связаны другие системы, такие как системы регулирования высоты, которые избирательно корректируют высоту загрузочной рамы 102 относительно пода коксовой печи и/или слоя угля.

[0071] Загрузочная головка 104 соединена с дистальным концевым участком 110 удлиненной загрузочной рамы 102. В разнообразных вариантах исполнения загрузочная головка 104 сформирована плоским корпусом 114, имеющим верхний краевой участок 116, нижний краевой участок 118, противолежащие боковые участки 120 и 122, переднюю лицевую поверхность 124 и заднюю лицевую поверхность 126. В некоторых вариантах исполнения значительная часть корпуса 114 находится в плоскости загрузочной головки. Это не подразумевает, что варианты исполнения настоящей технологии не будут представлять корпуса загрузочной головки, имеющие аспекты, которые занимают одну или более дополнительных плоскостей. В разнообразных вариантах исполнения плоский корпус сформирован из многочисленных труб, имеющих квадратные или прямоугольные формы поперечного сечения. В конкретных вариантах исполнения трубам приданы размеры по ширине от шести дюймов до двенадцати дюймов (152-305 мм). По меньшей мере в одном варианте исполнения трубы имеют ширину в девять дюймов (229 мм), которая демонстрирует значительное сопротивление искривлению во время операций загрузки.

[0072] С дополнительной ссылкой на Фигуры 9А-9С, разнообразные варианты исполнения загрузочной головки 104 включают пару противолежащих крыльев 128 и 130, которым придана такая форма, что они имеют свободные концевые участки 132 и 134. В некоторых вариантах исполнения свободные концевые участки 132 и 134 позиционированы расположенными на расстоянии друг от друга, выступающими вперед от плоскости загрузочной головки. В конкретных вариантах исполнения свободные концевые участки 132 и 134 вынесены вперед от плоскости загрузочной головки на расстояние от шести дюймов до 24 дюймов (152-610 мм), в зависимости от размера загрузочной головки 104 и геометрической формы противолежащих крыльев 128 и 130. В этом положении противолежащие крылья 128 и 130 образуют открытые полости позади противолежащих крыльев 128 и 130 от них до плоскости загрузочной головки. Когда конструкция этих открытых полостей предусматривает увеличение размера, по сторонам слоя угля распределяется большее количество материала. Когда полости делают маленькими, по сторонам слоя угля распределяется меньшее количество материала. Соответственно этому, настоящая технология может быть приспособлена к конкретным характеристикам, которые изменяются от одной системы коксования к другой системе коксования.

[0073] В некоторых вариантах исполнения, таких, какие изображены на Фигурах 9А-9С, противолежащие крылья 128 и 130 включают первые лицевые поверхности 136 и 138, которые являются протяженными наружу от плоскости загрузочной головки. В конкретных вариантах исполнения первые лицевые поверхности 136 и 138 пролегают наружу от плоскости загрузки под углом в сорок пять градусов. Угол, под которым первая лицевая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен сообразно конкретному предполагаемому применению системы 100 загрузки угля. Например, в конкретных вариантах исполнения может применяться угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах исполнения противолежащие крылья 128 и 130 дополнительно включают вторые лицевые поверхности 140 и 142, которые пролегают наружу от первых лицевых поверхностей 136 и 138 в сторону свободных дистальных концевых участков 132 и 134. В конкретных вариантах исполнения вторые лицевые поверхности 140 и 142 противолежащих крыльев 128 и 130 находятся в плоскости крыльев, которая параллельна плоскости загрузочной головки. В некоторых вариантах исполнения вторые лицевые поверхности 140 и 142 имеют длину приблизительно десять дюймов (254 мм). Однако в других вариантах исполнения вторые лицевые поверхности 140 и 142 могут иметь длины, варьирующие от нуля до десяти дюймов (254 мм), в зависимости от одного или более конструкционных соображений, в том числе длины, выбранной для первых лицевых поверхностей 136 и 138, и углов, под которыми первые лицевые поверхности 136 и 138 отходят от плоскости загрузки. Как изображено на Фигурах 9А-9С, противолежащие крылья 128 и 130 имеют такую форму, чтобы принимать рассыпанный уголь из задней лицевой поверхности загрузочной головки 104, в то время как система 100 загрузки угля отодвигается поперек загружаемого слоя угля, и вносить или иным образом направлять рассыпанный уголь в сторону боковых краев слоя угля. По меньшей мере этим способом система 100 загрузки угля может сокращать вероятность появления пустот на краях слоя угля, как показано на Фигуре 2А. Крылья 128 и 130 скорее содействуют стремлению выровнять слой угля, изображенный на Фигуре 2В. Испытание показало, что применение противолежащих крыльев 128 и 130 может повышать вес загрузки на величину от одной до двух тонн в результате заполнения этих боковых пустот. Более того, форма крыльев 128 и 130 сокращает вытаскивание назад угля и рассыпание со стороны толкателя печи, чем сокращаются отходы и трудозатраты на сбор и возврат рассыпанного угля.

[0074] Со ссылкой на Фигуры 10А-10С, загрузочная головка 204 в еще одном варианте исполнения изображена как имеющая верхний концевой участок 216, нижний концевой участок 218, противолежащие боковые участки 220 и 222, переднюю лицевую поверхность 224 и заднюю лицевую поверхность 226. Загрузочная головка 204 дополнительно включает пару противолежащих крыльев 228 и 230, которые имеют форму со свободными концевыми участками 232 и 234, которые позиционированы расположенными на расстоянии друг от друга, выступающими вперед от плоскости загрузочной головки. В конкретных вариантах исполнения свободные концевые участки 232 и 234 вынесены вперед от плоскости загрузочной головки на расстояние от шести дюймов до 24 дюймов (152-610 мм). Противолежащие крылья 228 и 230 образуют открытые полости позади противолежащих крыльев 228 и 230 от них до плоскости загрузочной головки. В некоторых вариантах исполнения противолежащие крылья 228 и 230 включают первые лицевые поверхности 236 и 238, которые являются протяженными наружу от плоскости загрузочной головки под углом в сорок пять градусов. В конкретных вариантах исполнения угол, под которым первые лицевые поверхности отклоняются от плоскости загрузочной головки, варьирует от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. Противолежащие крылья 228 и 230 имеют такую форму, чтобы принимать рассыпанный уголь из задней лицевой поверхности загрузочной головки 204, в то время как система загрузки угля отодвигается поперек загружаемого слоя угля, и вносить или иным образом направлять рассыпанный уголь в сторону боковых краев слоя угля.

[0075] Со ссылкой на Фигуры 11А-11С, загрузочная головка 304 в дополнительном варианте исполнения изображена как имеющая плоский корпус 314, имеющий верхний концевой участок 316, нижний концевой участок 318, противолежащие боковые участки 320 и 322, переднюю лицевую поверхность 324 и заднюю лицевую поверхность 326. Загрузочная головка 304 дополнительно включает пару изогнутых противолежащих крыльев 328 и 330, которые имеют свободные концевые участки 332 и 334, которые позиционированы расположенными на расстоянии друг от друга, выступающими вперед от плоскости загрузочной головки. В конкретных вариантах исполнения свободные концевые участки 332 и 334 вынесены вперед от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов (152-610 мм). Изогнутые противолежащие крылья 328 и 330 образуют открытые полости позади изогнутых противолежащих крыльев 328 и 330 от них до плоскости загрузочной головки. В некоторых вариантах исполнения изогнутые противолежащие крылья 328 и 330 включают первые лицевые поверхности 336 и 338, которые являются протяженными наружу от плоскости загрузочной головки под углом в сорок пять градусов относительно ближнего концевого участка изогнутых противолежащих крыльев 328 и 330. В конкретных вариантах исполнения угол, под которым первые лицевые поверхности 336 и 338 отклоняются от плоскости загрузочной головки, варьирует от десяти градусов до шестидесяти градусов. Этот угол постепенно изменяется вдоль длины изогнутых противолежащих крыльев 328 и 330. Противолежащие крылья 328 и 330 принимают рассыпанный уголь из задней лицевой поверхности загрузочной головки 304, в то время как система загрузки угля отодвигается поперек загружаемого слоя угля, и вносят или иным образом направляют рассыпанный уголь в сторону боковых краев слоя угля.

[0076] Со ссылкой на Фигуры 12А-12С, загрузочная головка 404 в одном варианте исполнения включает плоский корпус 414, имеющий верхний концевой участок 416, нижний концевой участок 418, противолежащие боковые участки 420 и 422, переднюю лицевую поверхность 424 и заднюю лицевую поверхность 426. Загрузочная головка 400 дополнительно включает первую пару противолежащих крыльев 428 и 430, которые имеют свободные концевые участки 432 и 434, которые позиционированы расположенными на расстоянии друг от друга, выступающими вперед от плоскости загрузочной головки. Противолежащие крылья 428 и 430 включают первые лицевые поверхности 436 и 438, которые являются протяженными наружу от плоскости загрузочной головки. В некоторых вариантах исполнения первые лицевые поверхности 436 и 438 пролегают наружу от плоскости загрузки под углом в сорок пять градусов. Угол, под которым первая лицевая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен сообразно конкретному предполагаемому применению системы 400 загрузки угля. Например, в конкретных вариантах исполнения может применяться угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах исполнения свободные концевые участки 432 и 434 вынесены вперед от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов (152-610 мм). Противолежащие крылья 428 и 430 образуют открытые полости позади изогнутых противолежащих крыльев 428 и 430 от них до плоскости загрузочной головки. В некоторых вариантах исполнения противолежащие крылья 428 и 430 дополнительно включают вторые лицевые поверхности 440 и 442, которые пролегают наружу от первых лицевых поверхностей 436 и 438 в сторону свободных дистальных концевых участков 432 и 434. В конкретных вариантах исполнения вторые лицевые поверхности 440 и 442 противолежащих крыльев 428 и 430 находятся в плоскости крыльев, которая параллельна плоскости загрузочной головки. В некоторых вариантах исполнения вторые лицевые поверхности 440 и 442 имеют длину приблизительно десять дюймов (254 мм). Однако в других вариантах исполнения вторые лицевые поверхности 440 и 442 могут иметь длины, варьирующие от нуля до десяти дюймов (254 мм), в зависимости от одного или более конструкционных соображений, в том числе длины, выбранной для первых лицевых поверхностей 436 и 438, и углов, под которыми первые лицевые поверхности 436 и 438 отходят от плоскости загрузки. Противолежащие крылья 428 и 430 имеют такую форму, чтобы принимать рассыпанный уголь из задней лицевой поверхности загрузочной головки 404, в то время как система 400 загрузки угля отодвигается поперек загружаемого слоя угля, и вносить или иным образом направлять рассыпанный уголь в сторону боковых краев слоя угля.

[0077] В разнообразных вариантах исполнения предусматривается, что противолежащие крылья с разнообразными геометрическими формами могут выдаваться вперед от загрузочной головки, связанной с системой загрузки угля согласно настоящей технологии. Опять же со ссылкой на Фигуры 12А-12С, загрузочная головка 400 дополнительно включает вторую пару противолежащих крыльев 444 и 446, каждое из которых включает свободные концевые участки 448 и 450, которые позиционированы расположенными на расстоянии друг от друга, выступающими назад от плоскости загрузочной головки. Противолежащие крылья 444 и 446 включают первые лицевые поверхности 452 и 454, которые являются протяженными наружу от плоскости загрузочной головки. В некоторых вариантах исполнения первые лицевые поверхности 452 и 454 пролегают наружу от плоскости загрузочной головки под углом в сорок пять градусов. Угол, под которым первые лицевые поверхности 452 и 454 отклоняются от плоскости загрузочной головки, может быть увеличен или уменьшен сообразно конкретному предполагаемому применению системы 400 загрузки угля. Например, в конкретных вариантах исполнения может применяться угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах исполнения свободные концевые участки 448 и 450 вынесены назад от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов (152-610 мм). Противолежащие крылья 444 и 446 образуют открытые полости позади противолежащих крыльев 444 и 446 от них до плоскости загрузочной головки. В некоторых вариантах исполнения противолежащие крылья 444 и 446 дополнительно включают вторые лицевые поверхности 456 и 458, которые пролегают наружу от первых лицевых поверхностей 452 и 454 в сторону свободных дистальных концевых участков 448 и 450. В конкретных вариантах исполнения вторые лицевые поверхности 456 и 458 противолежащих крыльев 444 и 446 находятся в плоскости крыльев, которая параллельна плоскости загрузочной головки. В некоторых вариантах исполнения вторые лицевые поверхности 456 и 458 имеют длину приблизительно десять дюймов (254 мм). Однако в других вариантах исполнения вторые лицевые поверхности 456 и 458 могут иметь длины, варьирующие от нуля до десяти дюймов (254 мм), в зависимости от одного или более конструкционных соображений, в том числе длины, выбранной для первых лицевых поверхностей 452 и 454, и углов, под которыми первые лицевые поверхности 452 и 454 отходят от плоскости загрузки. Противолежащие крылья 444 и 446 имеют такую форму, чтобы принимать рассыпанный уголь из передней лицевой поверхности 424 загрузочной головки 404, в то время как система 400 загрузки угля отодвигается поперек загружаемого слоя угля, и вносить или иным образом направлять рассыпанный уголь в сторону боковых краев слоя угля.

[0078] Опять же со ссылкой на Фигуры 12А-12С, обращенные назад противолежащие крылья 444 и 446 изображены как размещенные над обращенными вперед противолежащими крыльями 428 и 430. Однако предусматривается, что это конкретное расположение может быть обратным, в некоторых вариантах исполнения, без выхода за пределы области настоящей технологии. Подобным образом, обращенные назад противолежащие крылья 444 и 446 и обращенные вперед противолежащие крылья 428 и 430 в каждом случае изображены как расположенные наискось крылья, имеющие первые и вторые наборы лицевых поверхностей, которые размещены под углами друг относительно друга. Однако предполагается, что одному или обоим из наборов противолежащих крыльев могут быть приданы различные геометрические формы, такие как показанные прямолинейные, расположенные под углом противолежащие крылья 228 и 230, или изогнутые крылья 328 и 330. Рассматриваются другие комбинации известных форм, будучи смешанными или в парах. Более того, дополнительно предполагается, что загрузочные головки согласно настоящей технологии могли бы быть оснащены одним или многими наборами противолежащих крыльев, которые обращены только назад от загрузочной головки, без крыльев, которые обращены вперед. В таких примерах позиционированные назад противолежащие крылья будут распределять уголь в боковые участки слоя угля, когда система загрузки угля перемещается вперед (в режиме загрузки).

[0079] Со ссылкой на Фигуру 13, предполагается, что, когда уголь загружают в печь, и когда система 100 загрузки угля (или с подобным образом сформированными загрузочными головками 526, 300 или 400) отодвигается поперек загружаемого слоя угля, рассыпанный уголь может начинать собираться на верхнем краевом участке 116 загрузочной головки 104. Соответственно этому, некоторые варианты исполнения настоящей технологии могут включать одну или многие размещенные под углом поверхности 144 для отклонения дисперсного материала на верху верхнего краевого участка 116 загрузочной головки 104. В изображенном примере пара обращенных в противоположные стороны поверхностей 144 для отклонения дисперсного материала объединена с образованием остроконечной структуры, которая распределяет рассыпанный дисперсный материал на стороны спереди и сзади загрузочной головки 104. Предусматривается, что в конкретных ситуациях может быть желательным наличие дисперсного материала, падающего главным образом на стороны спереди или сзади загрузочной головки 104, но не на обе из них. Соответственно этому, в таких ситуациях может предусматриваться единственная поверхность 144 для отклонения дисперсного материала с ориентацией, выбранной для соответственного распределения угля. Кроме того, предполагается, что поверхности 144 для отклонения дисперсного материала могут быть созданы с другими, неплоскими или не угловатыми конфигурациями. В частности, поверхности 144 для отклонения дисперсного материала могут быть плоскими, выпуклыми, вогнутыми, сложной формы, или с разнообразными их сочетаниями. В некоторых вариантах исполнения поверхности 144 для отклонения дисперсного материала будут расположены только так, чтобы они не пролегали горизонтально. В некоторых вариантах исполнения поверхности для дисперсного материала могут быть сформированы воедино с верхним краевым участком 116 загрузочной головки 104, которая может дополнительно включать систему водяного охлаждения.

[0080] Объемная плотность слоя угля играет важную роль в определении качества кокса и минимизации угара, в особенности вблизи стенок печи. Во время операции загрузки угля загрузочная головка 104 втягивается относительно верхней части слоя угля. Тем самым загрузочная головка содействует созданию формы верхней части слоя угля. Однако конкретные аспекты настоящей технологии предусматривают участки загрузочной головки, обеспечивающие повышение плотности слоя угля. В отношении Фигур 13 и 14, противолежащие крылья 128 и 130 могут быть оснащены одной или более уплотнительными брусьями 146, которые, в некоторых вариантах исполнения, пролегают вдоль длины каждого из противолежащих крыльев 128 и 130 и книзу относительно них. В некоторых вариантах исполнения, таких как изображенные на Фигурах 13 и 14, уплотнительные брусья 146 могут выдаваться вниз от нижних поверхностей противолежащих крыльев 128 и 130. В других вариантах исполнения уплотнительные брусья 146 могут быть функционально связаны с передними или задними лицевыми поверхностями одного или обоих из противолежащих крыльев 128 и 130, и/или с нижним краевым участком 118 загрузочной головки 104. В конкретных вариантах исполнения, таких как показанные на Фигуре 13, удлиненный уплотнительный брус 146 имеет длинную ось, протяженную под углом относительно плоскости загрузочной головки. Предполагается, что уплотнительный брус 146 может быть сформирован валиком, который вращается вокруг в основном горизонтальной оси, или иметь неподвижную конструкцию с разнообразными формами, такими как труба или стержень, сформированными из жаростойкого материала. Внешняя форма удлиненного уплотнительного бруса 146 может быть планарной или криволинейной. Более того, удлиненный уплотнительный брус может быть изогнут вдоль своей длины или размещенной под углом.

[0081] В некоторых вариантах исполнения загрузочные головки и загрузочные рамы разнообразных систем могут не включать систему охлаждения. Экстремальные температуры печей будут обусловливать небольшое расширение таких загрузочных головок и загрузочных рам, и в различной степени относительно друг друга. В таких вариантах исполнения быстрое неравномерное нагревание и расширение компонентов может создавать напряжение в системе загрузки угля и коробление или иным образом смещение загрузочной головки относительно загрузочной рамы. Со ссылкой на Фигуры 17 и 18, в вариантах исполнения согласно настоящей технологии загрузочную головку 104 соединяют с боковыми сторонами 106 и 108 загрузочной рамы с использованием многочисленных шлицевых соединений, которые обеспечивают возможность относительного смещения между загрузочной головкой 104 и удлиненной загрузочной рамой 102. По меньшей мере в одном варианте исполнения первые рамные пластины 150 являются протяженным наружу от внутренних поверхностей боковых сторон 106 и 108 удлиненной загрузочной рамы 102. Первые рамные пластины 150 включают один или многие удлиненные монтажные пазы 152, которые пронизывают первые рамные пластины 150. В некоторых вариантах исполнения также предусматриваются вторые рамные пластины 154, выступающие наружу из внутренних поверхностей боковых сторон 106 и 108, ниже первых рамных пластин 150. Вторые рамные пластины 154 удлиненной рамы 102 также включают один или многие удлиненные монтажные пазы 152, которые проходят насквозь через вторые рамные пластины 154. С противоположных сторон задней лицевой поверхности 126 загрузочной головки 104 выступают наружу первые пластины 156 головки. Первые пластины 156 головки включают один или многие монтажные отверстия 158, которые проходят насквозь через первые пластины 156 головки. В некоторых вариантах исполнения также предусматриваются вторые пластины 160 головки, выступающие наружу от задней лицевой поверхности 126 загрузочной головки 104, ниже первых пластин 156 головки. Вторые пластины 160 головки также включают один или многие монтажные отверстия 158, которые проходят насквозь через вторые пластины 158 головки. Загрузочную головку 104 выравнивают относительно загрузочной рамы 102 так, что первые рамные пластины 150 совпадают с первыми пластинами 156 головки, и вторые рамные пластины 154 совпадают со вторыми пластинами 160 головки. Механические соединительные детали 161 пропускают через удлиненные монтажные пазы 152 первых рамных пластин 150 и вторых рамных пластин 152, и через соответствующие монтажные отверстия 160. Таким образом, механические соединительные детали 161 размещаются в фиксированном положении относительно монтажных отверстий 160, но обеспечивают возможность смещаться вдоль длин удлиненных монтажных пазов 152, когда загрузочная головка 104 смещается относительно загрузочной рамы 102. В зависимости от размера и конфигурации загрузочной головки 104 и удлиненной загрузочной рамы 102, предполагается, что для функционального связывания загрузочной головки 104 и удлиненной загрузочной рамы 102 между собой могло бы быть использовано большее или меньшее число пластин загрузочной головки и рамных пластин с разнообразными формами и размерами.

[0082] Со ссылкой на Фигуры 19 и 20, конкретные варианты исполнения настоящей технологии предусматривают нижние внутренние лицевые поверхности каждой из противолежащих боковых сторон 106 и 108 удлиненной загрузочной рамы 102 с отклоняющими поверхностями 162 загрузочной рамы, размещенными так, что они обращены уголком слегка вниз в сторону срединного участка загрузочной рамы 102. Таким образом, отклоняющие поверхности 162 загрузочной рамы подхватывают свободно загруженный уголь и направляют уголь вниз и к боковым сторонам загружаемого слоя угля. Уголок отклоняющих поверхностей 162 дополнительно сжимает уголь вниз таким образом, что способствует повышению плотности краевых частей слоя угля. В еще одном варианте исполнения передние концевые участки каждой из противолежащих боковых сторон 106 и 108 удлиненной загрузочной рамы 102 включают отклоняющие поверхности 163 загрузочной рамы, которые также позиционированы позади крыльев, но ориентированы обращенными вперед и вниз относительно загрузочной рамы. Тем самым отклоняющие поверхности 163 могут дополнительно повышать плотность слоя угля и направлять уголь наружу к краевым частям слоя угля, в попытке более полно выровнять слоя угля.

[0083] Многие прежние системы загрузки угля обеспечивают небольшую степень уплотнения поверхности слоя угля вследствие веса загрузочной головки и загрузочной рамы. Однако уплотнение обычно ограничивается уровнем до двенадцати дюймов (305 мм) ниже поверхности слоя угля. Данные, полученные во время испытания слоя угля, продемонстрировали, что измерение объемной плотности в этой области должно проводиться в единичных точках числом от трех до десяти, не совпадающих внутри слоя угля. Фигура 6 графически изображает результаты измерений плотности, проведенных во время тестирования модельной печи. Верхняя линия показывает плотность поверхности слоя угля. Две нижних линии изображают плотность в двенадцати дюймах (305 мм) и двадцати четырех дюймах (610 мм) ниже поверхности слоя угля, соответственно. Из результатов испытания можно заключить, что плотность слоя падает более значительно на коксовой стороне печи.

[0084] Со ссылкой на Фигуры 21-28, в разнообразных вариантах исполнения настоящей технологии предусматривается экструдирующая плита 166, функционально связанная с задней лицевой поверхностью 126 загрузочной головки 104. В некоторых вариантах исполнения экструдирующая плита 166 включает поверхность 168 взаимодействия с углем, которая ориентирована обращенной назад и вниз относительно загрузочной головки 104. Тем самым свободный загружаемый в печь уголь позади загрузочной головки 104 будет взаимодействовать с поверхностью 168 взаимодействия с углем экструдирующей плиты 166. Вследствие давления угля, отлагающегося позади загрузочной головки 104, поверхность 168 взаимодействия с углем уплотняет уголь по направлению вниз, повышая плотность угля в слое угля ниже экструдирующей плиты 166. В разнообразных вариантах исполнения экструдирующая плита 166 является протяженной по существу вдоль длины загрузочной головки 104, чтобы максимизировать плотность в пределах значительной части слоя угля. Опять же со ссылкой на фигуры 20 и 21, экструдирующая плита 166 дополнительно включает верхнюю отклоняющую поверхность 170, которая ориентирована обращенной назад и вверх относительно загрузочной головки 104. Таким образом, поверхность 168 взаимодействия с углем и верхняя отклоняющая поверхность 170 соединены между собой с образованием заостренной формы, имея заостренное ребро, которые обращено назад от загрузочной головки 104. Соответственно этому, любой уголь, который падает поверх верхней отклоняющей поверхности 170, будет направляться экструдирующей плитой 166 для присоединения к поступающему углю, прежде чем он будет экструдирован.

[0085] При применении уголь перемещается к переднему концевому участку системы 100 загрузки угля, позади загрузочной головки 104. Уголь накапливается в отверстии между конвейером и загрузочной головкой 104, и давление конвейерной цепи начинает постепенно нарастать, пока не достигнет величины приблизительно от 2500 до 2800 psi (17,2-19,3 МПа). Со ссылкой на Фигуру 23, уголь подается в систему позади загрузочной головки 104, и загрузочная головка 104 втягивается, отходя назад через печь. Экструдирующая плита 166 уплотняет уголь и экструдирует его в слой угля.

[0086] Со ссылкой на Фигуры 24А-25В, в вариантах исполнения настоящей технологии экструдирующие плиты могут быть связаны с одним или многими крыльями, которые выступают из загрузочной головки. Фигуры 24А и 24В изображают один такой вариант исполнения, где экструдирующие плиты 266 размещены позади противолежащих крыльев 128 и 130. В таких вариантах исполнения экструдирующие плиты 266 имеют поверхности 268 взаимодействия с углем и верхние отклоняющие поверхности 270, которые связаны друг с другом с образованием остроконечной формы, имеющей заостренное ребро, которое обращено назад от противолежащих крыльев 128 и 130. Поверхности 268 взаимодействия с углем позиционированы для уплотнения угля вниз, когда система загрузки угля втягивается через печь, повышая плотность угля в слое угля ниже экструдирующих плит 266. Фигуры 25А и 25В изображают загрузочную головку, подобную показанной на Фигурах 12А-12С, за исключением того, что экструдирующие плиты 466, имеющие поверхности 268 взаимодействия с углем и верхние отклоняющие поверхности 470, размещаются протяженными назад от противолежащих крыльев 128 и 130. Экструдирующие плиты 466 действуют подобно экструдирующим плитам 266. Дополнительные экструдирующие плиты 466 могут быть размещены протяженными вперед от противолежащих крыльев 444 и 446, которые позиционированы позади загрузочной головки 400. Такие экструдирующие плиты уплотняют уголь вниз, когда система загрузки угля продвигается вперед через печь, дополнительно повышая плотность угля в слое угля ниже экструдирующих плит 466.

[0087] Фигура 26 изображает влияние на плотность угольной завалки с помощью экструдирующей плиты 166 (левая сторона слоя угля) и без участия экструдирующей плиты 166 (правая сторона слоя угля). Как изображено, применение экструдирующей плиты 166 создает зону «D» повышенной объемной плотности слоя угля и зону «d» с меньшей объемной плотностью слоя угля, где экструдирующая плита 166 не присутствует. Таким образом, экструдирующая плита 166 не только демонстрирует улучшение поверхностной плотности, но также улучшает объемную плотность во всей внутренности слоя. Результаты испытания, изображенные ниже на Фигурах 27 и 28, показывают улучшение плотности слоя с использованием экструдирующей плиты 166 (Фигура 28), и состояние без применения экструдирующей плиты 166 (Фигура 27). Данные демонстрируют значительное влияние как на поверхностную плотность, так и на область в двадцати четырех дюймах (610 мм) ниже поверхности слоя угля. В некоторых испытаниях экструдирующая плита 166 имела десятидюймовый (254 мм) выступ (расстояние от задней части загрузочной головки 104 до заостренного ребра экструдирующей плиты 166, где смыкаются поверхность 168 взаимодействия с углем и верхняя отклоняющая поверхность 170). В других испытаниях, где использовался шестидюймовый (152 мм) выступ, плотность угля была повышена, но не до уровней, достигнутых при применении экструдирующей плиты 166 с десятидюймовым (254 мм) выступом. Данные показывают, что применение экструдирующей плиты с десятидюймовым (254 мм) выступом повышает плотность слоя угля так, что это позволяет увеличить вес загрузки приблизительно на две с половиной тонны. В некоторых вариантах исполнения настоящей технологии предполагается, что могли бы использоваться, например, меньшие экструдирующие плиты с высотой выступа от пяти до десяти дюймов (127-254 мм), или более крупные экструдирующие плиты с высотой выступа от десяти до двадцати дюймов (254-508 мм).

[0088] Со ссылкой на Фигуру 29, в других вариантах исполнения настоящей технологии представлена экструдирующая плита 166, форма которой предусматривает наличие отклоняющих поверхностей 172 на противоположной стороне, которые ориентированы обращенными назад и вбок относительно загрузочной головки 104. При придании экструдирующей плите 166 формы, включающей отклоняющие поверхности 172 на противоположной стороне, испытания показали, что большее количество экструдируемого угля протекает по направлению к боковым сторонам слоя в то время, как он экструдируется. Тем самым экструдирующая плита 166 помогает обеспечивать выравнивание слоя угля, изображенное на Фигуре 2В, а также повышение плотности слоя угля по всей ширине слоя угля.

[0089] Когда системы загрузки вдвигаются внутрь печей во время операций загрузки, системы загрузки угля, имеющие, как правило, вес приблизительно 80000 фунтов (36287 кг), прогибаются вниз на своих свободных дистальных концах. Это отклонение сокращает емкость угольной загрузки. Фигура 5 показывает, что снижение высоты слоя вследствие прогиба системы загрузки угля составляет от пяти дюймов до восьми дюймов (127-203 мм) между машинной стороной толкателя и коксовой стороной, в зависимости от веса загрузки. Как правило, отклонение системы загрузки угля может вызывать потерю объема угля на величину приблизительно от 1 до 2 тонн. Во время операции загрузки уголь накапливается в отверстии между конвейером и загрузочной головкой 104, и начинает нарастать давление конвейерной цепи. Традиционные системы загрузки угля работают при давлении цепи приблизительно 2300 psi (15,9 МПа). Однако система загрузки угля согласно настоящей технологии может действовать при давлении цепи приблизительно от 2500 до 2800 psi (17,2-19,3 МПа). Это повышение давления цепи увеличивает жесткость системы 100 загрузки угля вдоль длины ее загрузочной рамы 102. Испытание показывает, что эксплуатация системы 100 загрузки угля при давлении цепи приблизительно 2700 psi (18,6 МПа) сокращает прогиб системы загрузки угля приблизительно на два дюйма (51 мм), что проявляется в повышенном весе загрузки и в возрастании производительности. Кроме того, испытание показало, что работа системы 100 загрузки угля при более высоком давлении цепи до величины приблизительно от 3000 до 3300 psi (20,7-22,75 МПа) может обеспечивать более эффективную загрузку и, кроме того, достигать большей пользы от применения одной или многих экструдирующих плит 166, как было описано выше.

[0090] Со ссылкой на Фигуры 30 и 31, разнообразные варианты исполнения системы 100 загрузки угля включают сборный узел 500 фальшдвери, имеющий удлиненную раму 502 фальшдвери и фальшдверь 504, которая присоединена к дальнему концевому участку 506 рамы 502 фальшдвери. Рама 502 фальшдвери дополнительно включает ближний концевой участок 508, и противолежащие боковые стороны 510 и 512, протяженные между ближним концевым участком 508 и дистальным концевым участком 506. В разнообразных вариантах применения ближний концевой участок 508 может быть соединен с PCM таким образом, что обеспечивает возможность селективного расширения и сокращения рамы 502 фальшдвери внутрь и изнутри внутренности коксовой печи во время операции загрузки угля. В некоторых вариантах исполнения рама 502 фальшдвери соединена с PCM рядом с загрузочной рамой 102 и, во многих случаях, ниже нее. Фальшдверь 504 обычно является плоской, имеющей верхний концевой участок 514, нижний концевой участок 516, противолежащие боковые участки 518 и 520, переднюю лицевую поверхность 522 и заднюю лицевую поверхность 524. При работе фальшдверь 504 размещается непосредственно внутри коксовой печи во время операции загрузки угля. Таким образом, фальшдверь 504 по существу предотвращает случайное высыпание свободного угля с машинной стороны толкателя коксовой печи, пока уголь не будет полностью загружен, и коксовая печь не будет закрыта. Традиционные конструкции фальшдвери наклонены так, чтобы нижний концевой участок 516 фальшдвери 504 был расположен позади верхнего концевого участка 514 фальшдвери 504. Это создает нижний участок слоя угля, имеющий наклонную или угловатую форму, который типично заканчивается на расстоянии от двенадцати дюймов до тридцати шести дюймов (305-914 мм) в коксовой печи от ее отверстия на стороне толкателя.

[0091] Фальшдверь 504 включает выдвижную плиту 526, имеющую верхний концевой участок 528, нижний концевой участок 530, противолежащие боковые участки 530 и 534, переднюю лицевую поверхность 536 и заднюю лицевую поверхность 538. Верхний концевой участок 528 выдвижной плиты 526 разъемно соединен с нижним концевым участком 516 фальшдвери 504 так, что нижний концевой участок 530 выдвижной плиты 526 располагается ниже, чем нижний концевой участок 516 фальшдвери 504. Таким образом, высота передней лицевой поверхности 522 фальшдвери 504 может быть избирательно увеличена для обеспечения загрузки слоя угля, имеющего больший вес. Выдвижная плита 526 обычно связана с фальшдверью 504 с использованием многочисленных механических соединительных деталей 540, которые образуют систему быстрого соединения/разъединения. Со сборным узлом 500 фальшдвери могут быть связаны многочисленные отдельные выдвижные плиты 526, каждая из которых имеет различную длину. Например, более длинная выдвижная плита 526 может быть использована при загрузках угля весом сорок восемь тонн, тогда как более короткая выдвижная плита 526 может быть применена при загрузках угля весом тридцать шесть тонн, и выдвижная плита 526 может не использоваться при загрузках угля весом двадцать восемь тонн. Однако удаление и замена выдвижных плит 526 являются трудоемкими и требуют много времени вследствие веса выдвижной плиты и того обстоятельства, что удаление и замена производятся вручную. Эта процедура может прерывать производство кокса на установке на один час или дольше.

[0092] Со ссылкой на Фигуру 32, существующая фальшдверь 504, которая находится в плоскости корпуса, которая располагается под углом относительно вертикали, может быть переделана так, чтобы фальшдверь была вертикальной. В некоторых таких вариантах исполнения с фальшдверью 504 может быть функционально соединена надставка 542 фальшдвери, имеющая верхний концевой участок 544, нижний концевой участок 546, переднюю лицевую поверхность 548 и заднюю лицевую поверхность 550. В конкретных вариантах исполнения надставке 542 фальшдвери придают форму и ориентируют ее так, чтобы создавать сменную переднюю лицевую поверхность фальшдвери 504. Предусматривается, что надставка 542 фальшдвери может быть соединена с фальшдверью 504 с использованием механических соединительных деталей, сваркой, или тому подобным образом. В конкретных вариантах исполнения переднюю лицевую поверхность 548 позиционируют находящейся в плоскости фальшдвери, которая является по существу вертикальной. В некоторых вариантах исполнения передней лицевой поверхности 548 придают форму, которая почти повторяет контур огнеупорной поверхности 522 двери 554 печи на стороне толкателя.

[0093] В режиме эксплуатации вертикальная ориентация передней лицевой поверхности 548 позволяет размещать надставку 542 фальшдвери непосредственно внутри коксовой печи во время операции загрузки угля. Тем самым, как изображено на Фигуре 33, концевой участок слоя 556 угля располагается вплотную к огнеупорной поверхности 552 двери 554 печи на стороне толкателя. Соответственно этому, в некоторых вариантах исполнения зазор величиной от шести до двенадцати дюймов (152-305 мм), остающийся между слоем угля и огнеупорной поверхностью 552, может быть устранен, или же, самое меньшее, значительно минимизирован. Более того, размещенная вертикально передняя лицевая поверхность 548 надставки 542 фальшдвери максимизирует использование всей емкости печи для загрузки большего количества угля в печь, в отличие от наклонной формы слоя, создаваемой конструкциями согласно прототипу, чем повышается производительность печи. Например, если передняя лицевая поверхность 536 надставки 542 фальшдвери отодвинута на двенадцать дюймов (305 мм) назад от места, где будет размещаться огнеупорная поверхность 552 двери 554 печи на стороне толкателя, когда коксовую печь закрывают при загрузке угля весом сорок восемь тонн, образуется неиспользованный объем печи, равный приблизительно одной тонне угля. Подобным образом, если передняя лицевая поверхность 536 надставки 542 фальшдвери отодвинута на шесть дюймов (152 мм) назад от места, где будет размещаться огнеупорная поверхность 552 двери 554 печи на стороне толкателя, неиспользованный объем печи будет равен приблизительно половине тонны угля. Соответственно этому, при использовании надставки 542 фальшдвери и вышеупомянутой методологии в каждую печь может быть загружено дополнительное количество угля от половины тонны до целой тонны, что может существенно повысить производительность обработки угля для всей батареи печей. Это действительно так, несмотря на то обстоятельство, что загрузка в сорок девять тонн может быть помещена в печь, обычно действующую при загрузках в сорок восемь тонн. Загрузка в сорок девять тонн не будет удлинять сорокавосьмичасовой цикл коксования. Если полость величиной двенадцать дюймов (305 мм) заполняют с использованием вышеуказанной методологии, но в печь загружают только сорок восемь тонн угля, высота слоя будет уменьшена от ожидаемых сорока восьми дюймов (1219 мм) до сорока семи дюймов (1194 мм). Коксование загрузки угля в слое высотой сорока семь дюймов (1194 мм) в течение сорока восьми часов дает выгоду в один дополнительный час на время томления в процессе коксования, что могло бы повысить качество кокса (CSR (прочность кокса после реакции) или стабильность).

[0094] В конкретных вариантах исполнения настоящей технологии, как изображено на Фигурах 34А-34С, рама 502 фальшдвери может быть оснащена вертикальной фальшдверью 558 вместо фальшдвери 504. В разнообразных вариантах исполнения вертикальная фальшдверь 558 имеет верхний концевой участок 560, нижний концевой участок 562, противолежащие боковые участки 564 и 566, переднюю лицевую поверхность 568 и заднюю лицевую поверхность 570. В изображенном варианте исполнения передняя лицевая поверхность 568 размещается находящейся в плоскости фальшдвери, которая является по существу вертикальной. В некоторых вариантах исполнения передней лицевой поверхности 568 придают форму, которая почти повторяет контур огнеупорной поверхности 522 двери 554 печи на стороне толкателя. Тем самым вертикальная фальшдверь может быть использована в большей степени таким же образом, как это описано выше в отношении сборного узла фальшдвери, в котором применяется надставка 542 фальшдвери.

[0095] Может быть желательным периодическое коксование последовательных слоев угля с различными высотами слоя. Например, печь может быть сначала загружена сорока восемью тоннами, со слоем угля высотой сорок восемь дюймов (1219 мм). После этого в печь могут быть загружены двадцать восемь тонн, со слоем угля высотой двадцать восемь дюймов (711 мм). Различные высоты слоя требуют применения фальшдверей с соответственно различными высотами. Сообразно этому, с продолжением ссылки на Фигуры 34А-34С, в разнообразных вариантах исполнения настоящей технологии представлена нижняя выдвижная плита 572, соединенная с передней лицевой поверхностью 568 вертикальной фальшдвери 558. Нижняя выдвижная плита 572 может избирательно перемещаться по вертикали относительно вертикальной фальшдвери 558 между втянутым и выдвинутым положениями. По меньшей мере в одном выдвинутом положении нижний концевой участок 574 нижней выдвижной плиты 572 располагается ниже нижнего концевого участка 562 вертикальной фальшдвери 558 так, что эффективная высота вертикальной фальшдвери 558 увеличивается. В некоторых вариантах исполнения относительное перемещение между нижней выдвижной плитой 572 и вертикальной фальшдверью 558 производится посредством размещения одного или многих кронштейнов 576 выдвижной плиты, которые выдаются назад из нижней выдвижной плиты 572, с помощью одного или многих пролегающих вертикально пазов 578, которые заглублены в вертикальную фальшдверь 558. С кронштейнами 576 выдвижной плиты может быть связан один из разнообразных рычажных сборных узлов 580 с приводом от силового цилиндра 582 для селективного перемещения нижней выдвижной плиты 572 между втянутым и выдвинутым положениями. Тем самым действительная высота вертикальной фальшдвери 558 может быть автоматически настроена на любую высоту, варьирующую от первоначальной высоты вертикальной фальшдвери 558 до высоты с нижней выдвижной плитой 572 в ее полностью выдвинутом положении. В некоторых вариантах исполнения нижняя выдвижная плита 558 и связанные с нею детали могут быть функционально соединены с фальшдверью 504, как изображено на Фигурах 35А-35С. В других вариантах исполнения нижняя выдвижная плита 558 и связанные с нею компоненты могут быть функционально соединены с выдвижной плитой 526.

[0096] Предусматривается, что в некоторых вариантах исполнения настоящей технологии концевой участок слоя 556 угля может быть слегка уплотнен для снижения вероятности того, что концевой участок загрузки угля будет рассыпаться из печи, прежде чем может быть закрыта дверь 554 печи на стороне толкателя. В некоторых вариантах исполнения с фальшдверью 504, выдвижной плитой 526 или с вертикальной фальшдверью 558 могут быть связаны одно или многие вибрационные устройства, и уплотняют концевой участок слоя 556 угля. В других вариантах исполнения удлиненная рама 502 фальшдвери может производить возвратно-поступательное и повторяющееся движение в контакте с концевым участком слоя 204 угля с достаточным усилием, чтобы уплотнять концевой участок слоя 556 угля. Также может быть использовано набрызгивание воды, по отдельности или в сочетании со способами вибрационного или ударного уплотнения, чтобы увлажнять концевой участок слоя 556 угля и, по меньшей мере, временно, сохранять форму концевого участка слоя 556 угля так, чтобы части слоя 556 угля не высыпались из коксовой печи.

[0097] Разнообразные варианты исполнения настоящей технологии описаны здесь как повышение производительности коксования в коксовых печах тем или иным путем. Во многих из этих вариантов исполнения применяются сорокасемитонные загрузки угля, которые обычно подвергаются коксованию в течение сорокавосьмичасового периода, при обработке угля с производительностью 0,98 тонны/час. Одно или более из вышеуказанных технологических усовершенствований могут повышать плотность угольной загрузки, тем самым обеспечивая возможность загрузки в печь дополнительного количества от одной до двух тонн угля без увеличения сорокавосьмичасовой продолжительности коксования. Это имеет результатом производительность обработки угля на уровне 1,00 тонны/час или 1,02 тонны/час.

[0098] Однако в еще одном варианте исполнения производительности обработки угля могут быть повышены на двадцать процентов или более на протяжении сорокавосьмичасового периода. В одном примерном варианте исполнения система 100 загрузки угля, имеющая удлиненную загрузочную раму 102 и загрузочную головку 104, соединенную с дистальным концевым участком удлиненной загрузочной рамы 102, размещается, по меньшей мере частично, внутри коксовой печи. Коксовая печь, по меньшей мере частично, характеризуется максимальной проектной емкостью загрузки угля (объем на загрузку). В некоторых вариантах исполнения максимальная проектная емкость загрузки угля определяется как максимальный объем угля, который может быть загружен в коксовую печь сообразно ширине и длине коксовой печи, умноженный на максимальную высоту слоя, которая типично определяется высотой газоотводных отверстий, сформированных на противолежащих боковых стенках коксовой печи, от пода коксовой печи. Кроме того, объем будет варьировать согласно плотности угольной загрузки по всему слою угля. Максимальная угольная загрузка коксовой печи связана с максимальной продолжительностью коксования (проектное время коксования, связанное с проектным объемом угля на загрузку). Максимальное время коксования определяется как наиболее длительный промежуток времени, в течение которого слой угля может быть полностью подвергнут коксованию. Максимальное время коксования в различных вариантах исполнения ограничивается количеством летучих компонентов внутри слоя угля, которые могут быть преобразованы в тепло на протяжении всего процесса коксования. Дополнительные ограничивающие условия максимального времени коксования включают применяемые максимальную и минимальную температуры коксования в коксовой печи, а также плотность слоя угля и качество подвергаемого коксованию угля. Уголь загружают в коксовую печь с помощью системы 100 загрузки угля таким образом, который определяет первую эксплуатационную загрузку угля, которая является меньшей, чем максимальная емкость загрузки угля. Первая эксплуатационная загрузка угля подвергается коксованию в коксовой печи, пока она не преобразуется в первый слой кокса, в течение первого времени коксования, которое является меньшим, чем максимальное время коксования. Затем первый слоя кокса выталкивается из коксовой печи. Затем в коксовую печь может быть загружено большее количество угля с помощью системы загрузки угля для формирования второй эксплуатационной загрузки угля, которая является меньшей, чем максимальная емкость загрузки угля. Вторая эксплуатационная загрузка угля подвергается коксованию в коксовой печи, пока она не преобразуется во второй слой кокса, в течение второго времени коксования, которое является меньшим, чем максимальное время коксования. Затем второй слоя кокса выталкивается из коксовой печи. Во многих вариантах исполнения сумма первой эксплуатационной загрузки угля и второй эксплуатационной загрузки угля превышает вес максимальной емкости загрузки угля. В некоторых таких вариантах исполнения сумма первого времени коксования и второго времени коксования является меньшей, чем максимальное время коксования. В разнообразных вариантах исполнения первая эксплуатационная загрузка угля и вторая эксплуатационная загрузка угля имеют собственные веса, которые превышают по меньшей мере половину веса максимальной емкости загрузки угля. В конкретных вариантах исполнения каждая из первой эксплуатационной загрузки угля и второй эксплуатационной загрузки угля имеет вес между 24 и 30 тоннами. В разнообразных вариантах исполнения продолжительность каждого из первого времени коксования и второго времени коксования приблизительно составляет половину максимального времени коксования или менее. В конкретных вариантах исполнения сумма первого времени коксования и второго времени коксования составляет 48 часов или менее.

[0099] В одном варианте исполнения коксовую печь загружают углем в количестве приблизительно двадцати восьми с половиной тонн. Загрузка полностью подвергается коксованию в течение периода двадцати четырех часов. По завершении кокс экструдируют из коксовой печи, и в коксовую печь загружают вторую загрузку угля весом двадцати восьми с половиной тонн. Через двадцать четыре часа загрузка полностью подвергается коксованию и выталкивается из печи. Соответственно этому, одна печь может производить коксование пятидесяти семи тонн угля в течение сорока восьми часов, обеспечивая повышение производительности обработки угля на двадцать один процент до 1,19 тонны/час. Однако испытание показало, что для достижения повышения производительности без значительного снижения качества кокса требуется контроль работы печи (эффективность сгорания и управление термическим режимом для поддерживания тепловой энергии печи), и способы загрузки угля, которые выравнивают тепло печи от одного конца слоя до другого.

[00100] Со ссылкой на Фигуру 36, сравнение профилей горения в печи для двадцатичетырехчасового и сорокавосьмичасового циклов коксования показывает различия в характеристиках двух профилей горения. Одним существенным различием между двумя профилями горения является время перехода между температурами сводовых и подовых газоходов. Более конкретно, время перехода является более длительным в двадцатичетырехчасовом цикле коксования, который стремится удержать больше тепла в печи, как для текущего цикла коксования, так и для сохранения высокого нагрева печи для следующего цикла коксования. Сокращение загрузки от сорока семи тонн (типично сорок семь дюймов (1194 мм) высотой) до двадцати восьми с половиной тонн (высотой двадцать восемь с половиной дюймов (724 мм)) значительно сокращает объем печи, занятый слоем угля. Поэтому печь, которая загружена более легким слоем угля, будет иметь меньше летучего материала для сгорания на протяжении цикла коксования. Соответственно этому, поддерживание надлежащих уровней тепла в печи является проблемой для двадцатичетырехчасовых циклов коксования.

[00101] Опять же со ссылкой на Фигуру 36, температура при пуске печи, как правило, является более высокой для двадцатичетырехчасовых циклов коксования (свыше 2100°F (1149°С)), чем для сорокавосьмичасовых циклов коксования (менее 2000°F (1093°С)). В разнообразных вариантах исполнения тепло может сохраняться на протяжении цикла коксования регулированием выделения летучего материала из слоя угля. В одном таком варианте исполнения строго контролируют заслонки вертикального канала для регулирования тяги печи. Тем самым можно управлять поступлением кислорода в печь и сгоранием летучего материала для обеспечения того, что подача летучего материала не истощается слишком рано в цикле коксования. Как изображено на фигуре 36, двадцатичетырехчасовой цикл коксования поддерживает более высокую среднюю температуру, чем для сорокавосьмичасового цикла. Поскольку температуры в начале двадцатичетырехчасового цикла являются более высокими, чем в сорокавосьмичасовом цикле, большее количество летучего материала вытягивается в подовый газоход и сгорает, чем повышаются температуры подового газохода сравнительно с температурами в сорокавосьмичасовом цикле. Повышенные температуры подового газохода в двадцатичетырехчасовом цикле дополнительно благоприятны для производительности обработки угля, качества кокса и доступного тепла отходящих газов, которое может быть использовано в выработке пара/электроэнергии.

[00102] Надлежащая загрузка коксовой печи, ранее применявшейся для коксования сорокасемитонной загрузки угля, количеством от двадцати восьми до тридцати тонн требует изменений системы 100 загрузки угля, и способа, которым она применяется. Тридцатитонная загрузка угля типично на величину от восемнадцати до двадцати дюймов (457-508 мм) является более короткой, чем сорокасемитонная загрузка. Чтобы загрузить печь тридцатью тоннами угля, или менее, система загрузки угля часто должна быть опущена до ее самой нижней точки. Однако когда систему 100 загрузки угля опускают, сборный узел 500 фальшдвери также должен быть опущен так, чтобы он мог продолжать блокировать выпадение угля из печи во время операции загрузки. Соответственно этому, со ссылкой на Фигуры 34А-34С, силовой цилиндр 582 приводится в действие для включения рычажных сборных узлов 580 и втягивания нижней выдвижной плиты 572 относительно передней лицевой поверхности 568 вертикальной фальшдвери 558. Нижняя выдвижная плита 572 втягивается, пока вертикальная фальшдверь 558 не примет должного размера для размещения между системой 100 загрузки угля и подом коксовой печи, рядом с дверью 554 печи на стороне толкателя.

[00103] Испытание показало, что загрузка печи с относительно тонким слоем загруженного угля весом тридцать тонн или менее имеет результатом меньшее давление цепи, чем давление, развиваемое при загрузке слоя угля весом сорок семь тонн. В частности, начальное тестирование тридцатитонных загрузок угля продемонстрировало давление цепи от 1600 psi до 1800 psi (11-12,4 МПа), что является значительно меньшим, чем 2800 psi (19,3 МПа) давления цепи, которое может быть достигнуто при загрузке сорокасемитоннных слоев угля. Зачастую оператор системы загрузки угля не способен загружать уголь равномерно в пределах печи (от переднего участка до заднего и от стороны к стороне), или поддерживать однородную плотность слоя. Эти факторы могут обусловливать неравномерное коксование и снижение качества кокса. В конкретных вариантах исполнения эти вредные эффекты были ослаблены, где давление цепи поддерживалось на уровне от 1900 psi до 2100 psi (13,1-14,5 МПа). Этот диапазон давлений цепи создавал слои угля, которые были более прямоугольными и ровными.

[00104] Поэтому процесс коксования загрузок угля весом тридцать тонн или менее в течение двадцати четырех часов оказался благоприятным в отношении производительности коксования, производя больше кокса в течение сорокавосьмичасового периода, чем традиционные сорокавосьмичасовые процессы коксования. Однако начальное испытание продемонстрировало, что некоторое количество из кокса, полученного в двадцатичетырехчасовом цикле коксования, проявляло более низкое качество (CSR, стабильность и размер кокса). Например, некоторые испытания показали, что CSR снижается приблизительно на три пункта от 63,5 для сорокавосьмичасового цикла до 60,8 для двадцатичетырехчасового цикла.

[00105] В некоторых вариантах исполнения качество кокса было повышено загрузкой тридцатитонного или меньшего слоя угля с использованием системы 100 загрузки угля, имеющей экструдирующую плиту 166. Как было более подробно описано выше, свободный подвижный уголь транспортируется в систему 100 загрузки угля позади загрузочной головки 104 и приходит во взаимодействие с поверхностью 168 взаимодействия с углем. Поверхность 168 взаимодействия с углем уплотняет уголь по направлению вниз, в слой угля. Давление угля, насыпаемого позади загрузочной головки 104, повышает плотность слоя угля под экструдирующей плитой 166. Фигура 37 изображает по меньшей мере некоторые из благоприятных факторов повышения плотности, которые могут быть приписаны экструдирующей плите 166. В испытаниях с использованием тридцатитонного слоя угля без экструдирования, тридцатитонного слоя угля с экструдированием, и сорокадвухтонного слоя угля без экструдирования, слой угля с экструдированием проявлял плотность слоя, которая была явно выше, чем слой угля без экструдирования с тем же весом. Фактически слой угля с экструдированием, весящий тридцать тонн, имел плотность, которая была подобной или лучшей, чем сорокадвухтонный слой угля. Экструдирование меньших слоев угля, как правило, снижает высоту слоя приблизительно на один дюйм (25,4 мм), в то же время сохраняя ту же высоту загрузки. Соответственно этому, слой получает дополнительное преимущество в дополнительном часе времени томления. Дополнительное испытание образца показало, что более высокая объемная плотность угля улучшает время томления слоя, а также содействует стабильности кокса, CSR и размеру кокса.