Способ и система для оптимизации работы и выхода установки по производству кокса - RU2643989C1

Код документа: RU2643989C1

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает выгоду приоритета американской предварительной патентной заявки № 62/043359, поданной 28 августа 2014 г., раскрытие которой включено в настоящий документ посредством ссылки во всей ее полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящая технология в целом относится к оптимизации работы и выхода установок по производству кокса.

УРОВЕНЬ ТЕХНИКИ

[0003] Кокс представляет собой твердое углеродное топливо, а также источник углерода, используемый для плавления и восстановления железной руды в производстве стали. В одном процессе, известном как «процесс коксования Томпсона», кокс производится путем периодической подачи пылевидного угля в печь, которая герметизируется и нагревается до очень высоких температур в течение приблизительно сорока восьми часов под тщательно управляемыми атмосферными условиями. Коксовальные печи использовались в течение многих лет для преобразования угля в доменный кокс. Во время процесса коксования мелко измельченный уголь нагревается при управляемых температурных условиях для удаления летучих компонентов из угля и формирования сплавленной массы кокса, имеющего заданные пористость и прочность. Поскольку производство кокса представляет собой периодический процесс, одновременно эксплуатируется множество коксовых печей.

[0004] Большая часть производственного процесса кокса является автоматизируемой из-за используемых экстремальных температур. Например, выталкивающая загрузочная машина («PCM») обычно используется на угольной стороне печи для ряда различных операций. Общая последовательность операций PCM начинается с того, что PCM перемещается вдоль ряда рельсов, которые проходят перед батареей печей, к назначенной печи и совмещает систему загрузки угля PCM с этой печью. Дверца печи с загрузочной стороны удаляется из печи с использованием двереэкстрактора из системы загрузки угля. PCM затем перемещается так, чтобы совместить штангу толкателя PCM с центром печи. Штанга толкателя приводится в действие для того, чтобы вытолкнуть кокс изнутри печи. Затем PCM снова удаляется из центра печи для того, чтобы совместить систему загрузки угля с центром печи. Уголь подается к системе загрузки угля PCM с помощью разгрузочного конвейера. Система загрузки угля затем загружает уголь внутрь печи. В некоторых системах твердые вещества, уносимые горячим газом, выходящим из печи, улавливаются PCM во время стадии загрузки угля. В таких системах твердые вещества засасываются в колпак для выбросов через камеру мешочных фильтров пылесборника. Загрузочный конвейер затем втягивается из печи. Наконец, двереэкстрактор PCM заменяет и запирает дверцу печи с загрузочной стороны.

[0005] Как изображено на Фиг. 1, системы 10 загрузки угля PCM обычно включают в себя удлиненную раму 12, которая устанавливается на PCM (не показано) и может перемещаться внутрь коксовых печей и из них. Плоская загрузочная головка 14 располагается на свободном дальнем конце удлиненной рамы 12. Конвейер 16 располагается внутри удлиненной рамы 12 и по существу проходит вдоль длины удлиненной рамы 12. Загрузочная головка 14 используется в возвратно-поступательном движении для того, чтобы в целом выровнять уголь, который загружается в печь. Однако, как изображено на Фиг. 2A, 3A и 4A, системы загрузки угля предшествующего уровня техники имеют тенденцию оставлять пустоты 16 по сторонам слоя угля, как показано на Фиг. 2A, и полые углубления в поверхности слоя угля. Эти пустоты ограничивают количество угля, которое может быть обработано коксовой печью за время цикла коксования (скорость обработки угля), что обычно уменьшает количество кокса, производимого коксовой печью за цикл коксования (скорость производства кокса). Фиг. 2B изображает, как должна выглядеть идеально загруженная и выровненная коксовая колоша.

[0006] Вес системы 10 загрузки угля, которая может включать в себя внутренние системы водяного охлаждения, может составлять 80000 фунтов или больше. Когда система 10 загрузки входит внутрь печи во время загрузочной операции, система 10 загрузки угля отклоняется вниз на ее свободном дальнем конце. Это сокращает загрузку угля. Фиг. 3A показывает понижение высоты колоши, вызываемое отклонениями системы 10 загрузки угля. График, изображенный на Фиг. 5, показывает профиль слоя угля вдоль длины печи. Понижение высоты колоши из-за отклонения системы загрузки угля составляет от пяти дюймов до восьми дюймов между входной (машинной) и выходной сторонами в зависимости от веса загрузки. Как изображено на чертеже, эффект отклонения является более значительным, когда меньшее количество угля загружается в печь. В большинстве случаев отклонение системы загрузки угля может вызвать потерю объема угля, составляющую приблизительно от одной до двух тонн. Фиг. 3B изображает, как должна выглядеть идеально загруженная и выровненная коксовая колоша.

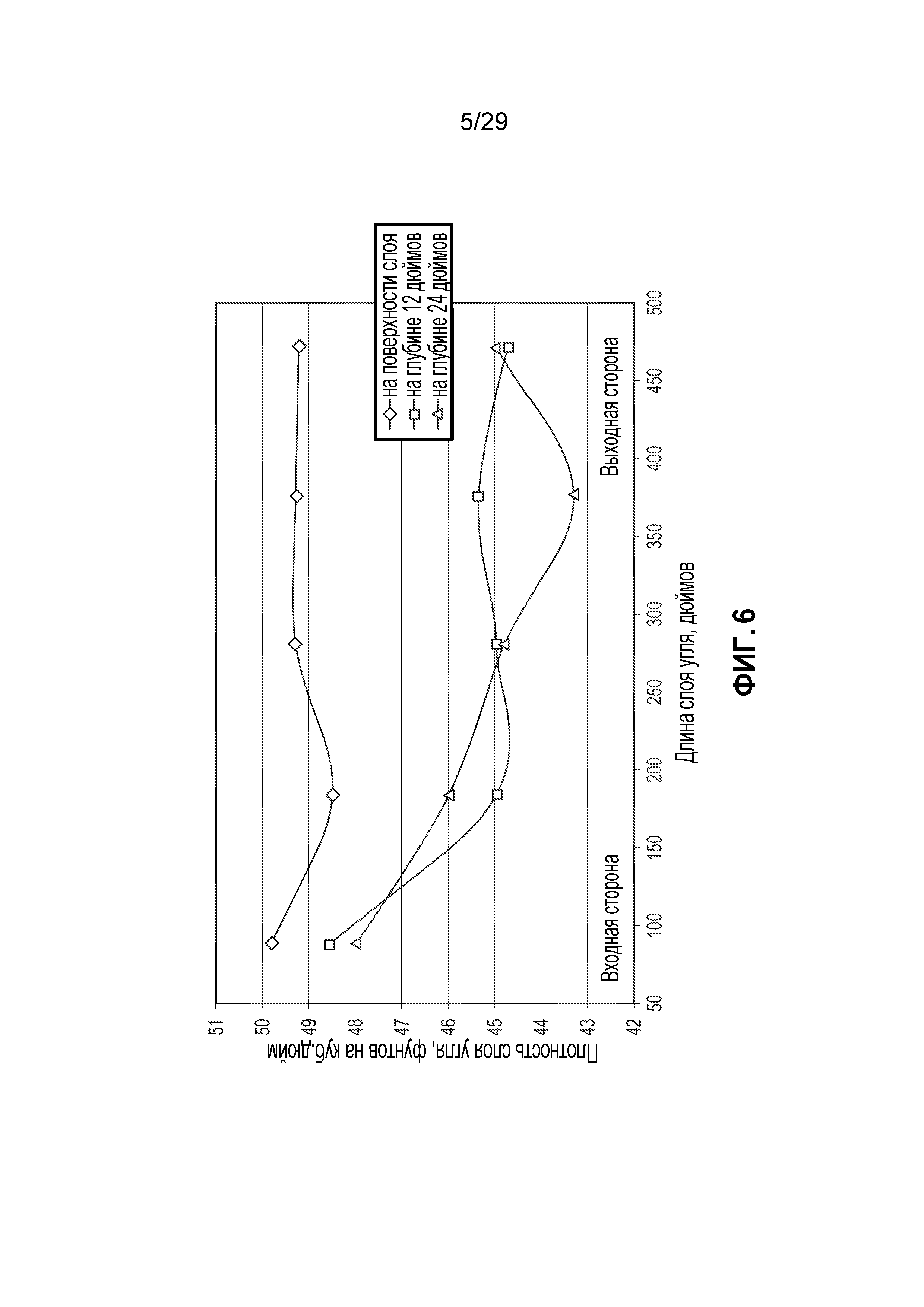

[0007] Несмотря на неблагоприятное влияние отклонения системы загрузки угля, вызванного ее весом и консольным расположением, система 10 загрузки угля обеспечивает небольшую выгоду в способе уплотнения слоя угля. Изображенная на Фиг. 4A система 10 загрузки угля обеспечивает минимальное улучшение внутренней плотности слоя угля, формируя первый слой d1 и второй, менее плотный слой d2, у основания слоя угля. Увеличение плотности слоя угля может облегчить теплообмен за счет теплопроводности слоя угля, который является одним из компонентов при определении времени цикла и производительности печи. Фиг. 6 изображает ряд измерений плотности, проведенных при испытании печи, использующей систему 10 загрузки угля предшествующего уровня техники. Ромбики показывают плотность на поверхности слоя угля. Квадратики и треугольнички показывают плотность на глубине двенадцать дюймов и двадцать четыре дюйма от поверхности, соответственно. Эти данные показывают, что плотность слоя понижается в направлении к выходной стороне. Фиг. 4B изображает, как должна выглядеть идеально загруженная и выровненная коксовая колоша, имеющая слои с относительно увеличенной плотностью D1 и D2.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Неограничивающие и неисчерпывающие варианты осуществления настоящего изобретения, включая предпочтительный вариант осуществления, описываются со ссылками на следующие чертежи, в которых одинаковые ссылочные цифры относятся к одинаковым деталям в различных видах, если явно не указано иное.

[0009] Фиг. 1 изображает вид спереди в перспективе системы загрузки угля предшествующего уровня техники.

[0010] Фиг. 2A изображает вид спереди слоя угля, который был загружен в коксовую печь с использованием системы загрузки угля предшествующего уровня техники, и показывает, что слой угля не является ровным и имеет пустоты по сторонам слоя.

[0011] Фиг. 2B изображает вид спереди слоя угля, который был идеально загружен в коксовую печь, без пустот по сторонам слоя.

[0012] Фиг. 3A изображает вид сбоку слоя угля, который был загружен в коксовую печь с использованием системы загрузки угля предшествующего уровня техники, и показывает, что слой угля не является ровным и имеет пустоты в концевых частях слоя.

[0013] Фиг. 3B изображает вид сбоку слоя угля, который был идеально загружен в коксовую печь, без пустот в концевых частях слоя.

[0014] Фиг. 4A изображает вид сбоку слоя угля, который был загружен в коксовую печь с использованием системы загрузки угля предшествующего уровня техники, и изображает два различных слоя с минимальной плотностью угля, сформированных системой загрузки угля предшествующего уровня техники.

[0015] Фиг. 4B изображает вид сбоку слоя угля, который был идеально загружен в коксовую печь, имеющего два различных слоя с относительно увеличенной плотностью угля.

[0016] Фиг. 5 изображает график имитационных данных высоты слоя по его длине и уменьшение высоты слоя благодаря отклонению системы загрузки угля.

[0017] Фиг. 6 изображает график тестовых данных поверхностной и внутренней объемной плотности угля по длине слоя.

[0018] Фиг. 7 изображает вид спереди в перспективе одного варианта осуществления загрузочной рамы и загрузочной головки системы загрузки угля в соответствии с настоящей технологией.

[0019] Фиг. 8 изображает вид сверху загрузочной рамы и загрузочной головки, изображенных на Фиг. 7.

[0020] Фиг. 9A изображает вид сверху одного варианта осуществления загрузочной головки в соответствии с настоящей технологией.

[0021] Фиг. 9B изображает вид спереди загрузочной головки, изображенной на Фиг. 9A.

[0022] Фиг. 9С изображает вид сбоку загрузочной головки, изображенной на Фиг. 9A.

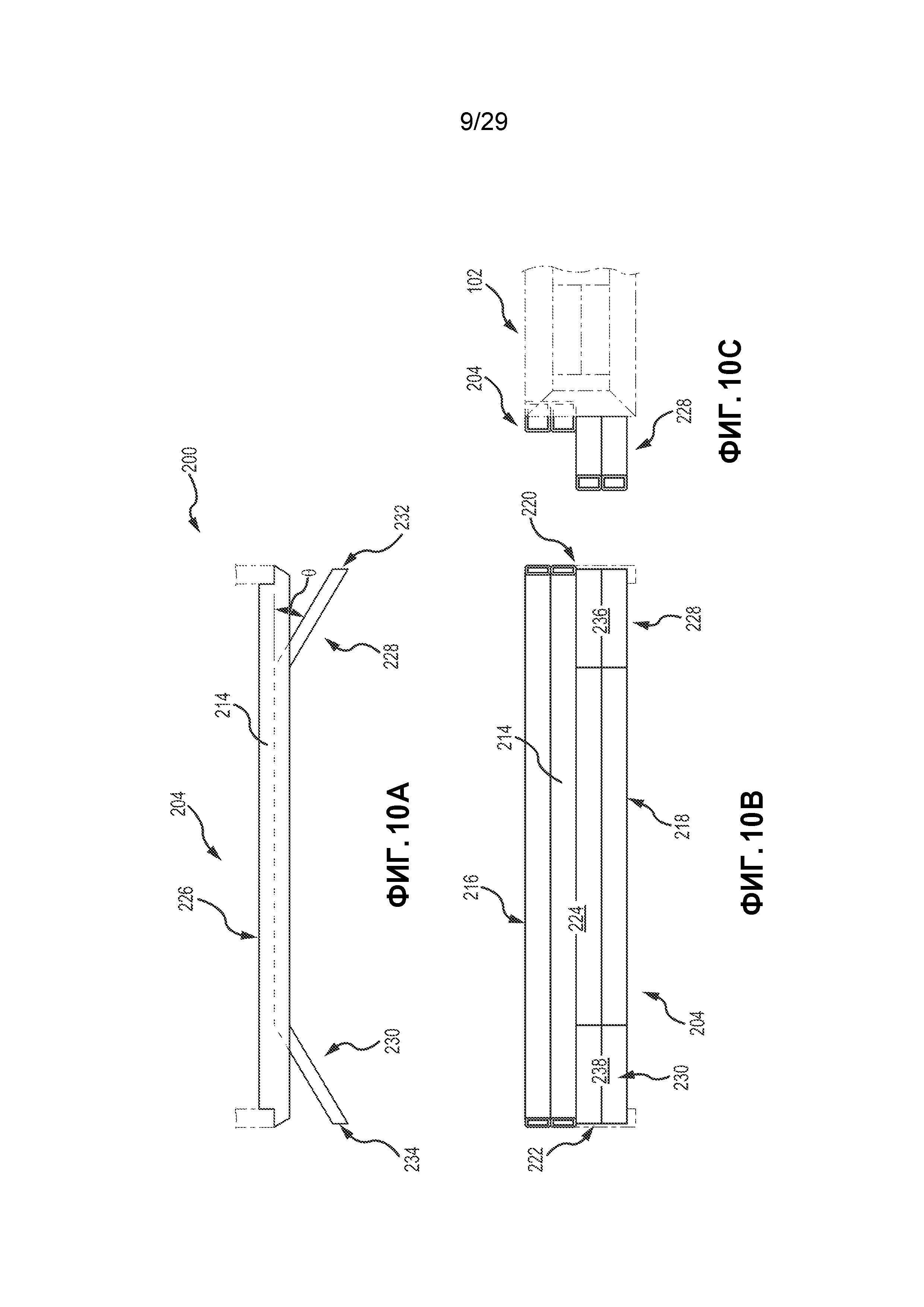

[0023] Фиг. 10A изображает вид сверху другого варианта осуществления загрузочной головки в соответствии с настоящей технологией.

[0024] Фиг. 10B изображает вид спереди загрузочной головки, изображенной на Фиг. 10A.

[0025] Фиг. 10C изображает вид сбоку загрузочной головки, изображенной на Фиг. 10A.

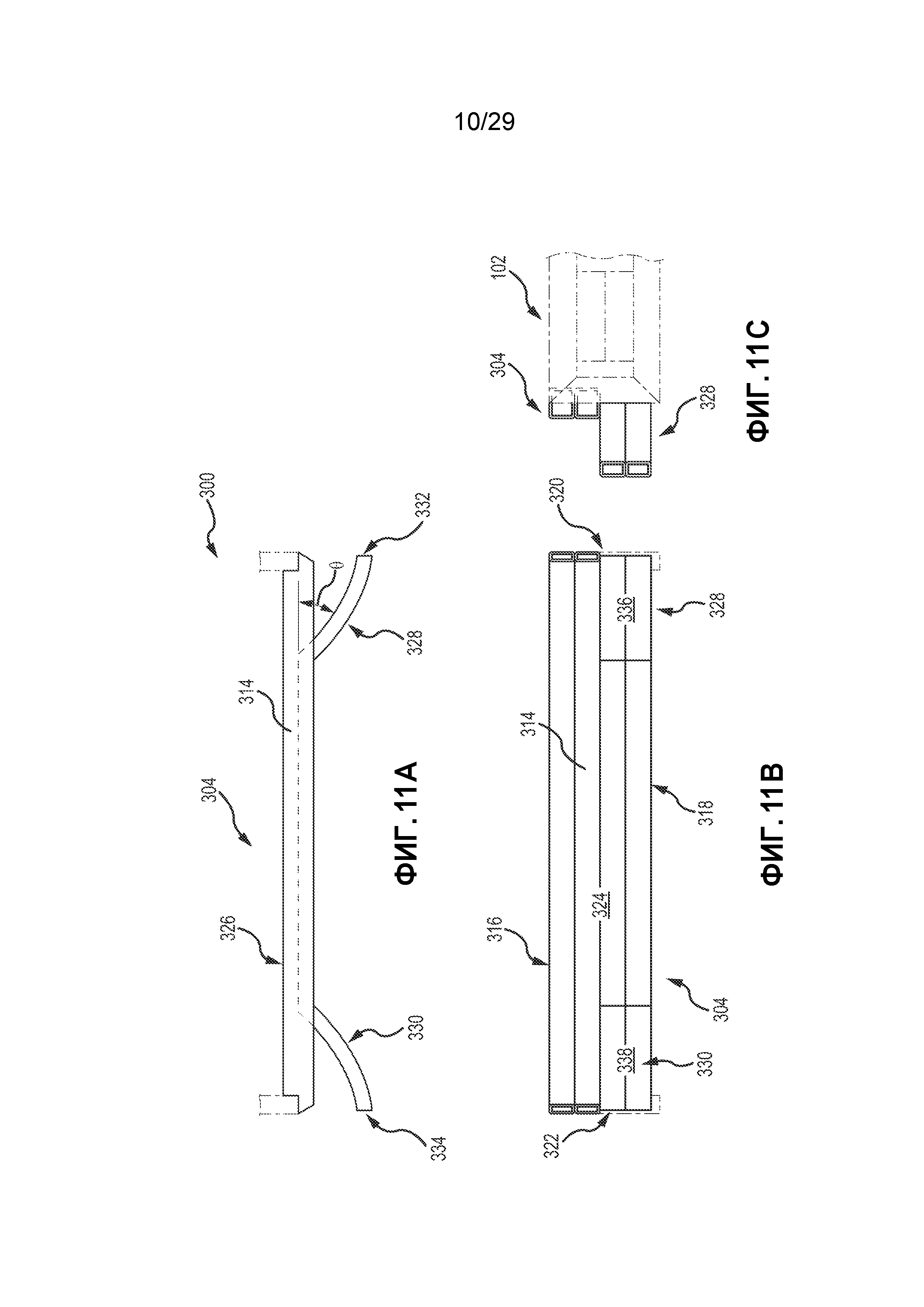

[0026] Фиг. 11A изображает вид сверху еще одного варианта осуществления загрузочной головки в соответствии с настоящей технологией.

[0027] Фиг. 11B изображает вид спереди загрузочной головки, изображенной на Фиг. 11A.

[0028] Фиг. 11С изображает вид сбоку загрузочной головки, изображенной на Фиг. 11A.

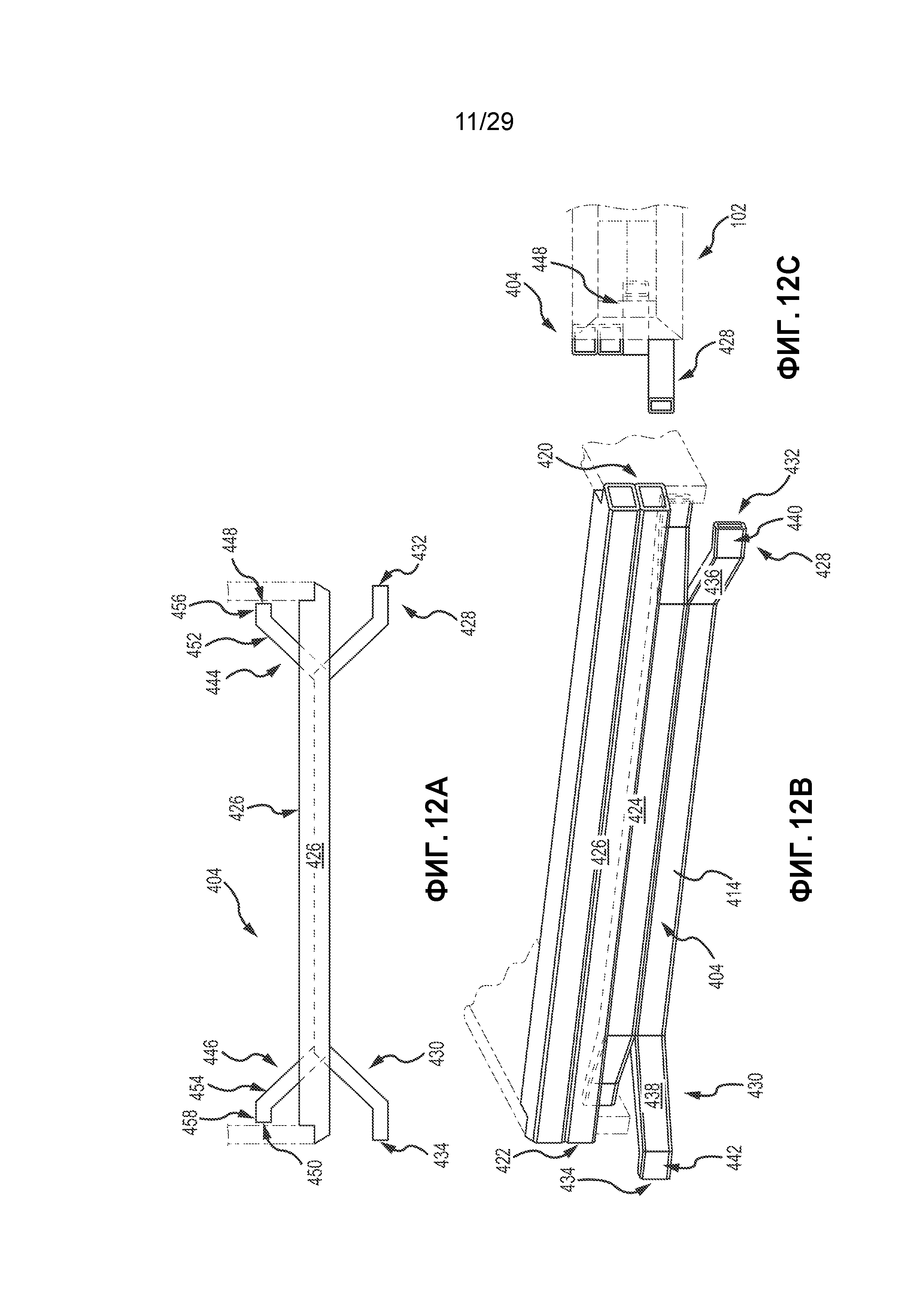

[0029] Фиг. 12A изображает вид сверху другого варианта осуществления загрузочной головки в соответствии с настоящей технологией.

[0030] Фиг. 12B изображает вид спереди загрузочной головки, изображенной на Фиг. 12A.

[0031] Фиг. 12С изображает вид сбоку загрузочной головки, изображенной на Фиг. 12A.

[0032] Фиг. 13 изображает вид сбоку одного варианта осуществления загрузочной головки в соответствии с настоящей технологией, в котором загрузочная головка включает в себя поверхности для отклонения частиц наверху верхней краевой части загрузочной головки.

[0033] Фиг. 14 изображает частичный вид сверху одного варианта осуществления загрузочной головки по настоящей технологии, и дополнительно изображает один вариант осуществления уплотнительного бруска и один способ, с помощью которого он может быть соединен с крылом загрузочной головки.

[0034] Фиг. 15 изображает вид сбоку загрузочной головки и уплотнительного бруска, изображенных на Фиг. 14.

[0035] Фиг. 16 изображает частичный вид сбоку одного варианта осуществления загрузочной головки по настоящей технологии, и дополнительно изображает другой вариант осуществления уплотнительного бруска и один способ, с помощью которого он может быть соединен с загрузочной головкой.

[0036] Фиг. 17 изображает частичный вид сверху одного варианта осуществления загрузочной головки и загрузочной рамы в соответствии с настоящей технологией, и дополнительно изображает один вариант осуществления соединения с прорезью, которое соединяет загрузочную головку и загрузочную раму друг с другом.

[0037] Фиг. 18 изображает частичный вид сбоку в разрезе загрузочной головки и загрузочной рамы, изображенных на Фиг. 17.

[0038] Фиг. 19 изображает частичный вид спереди одного варианта осуществления загрузочной головки и загрузочной рамы в соответствии с настоящей технологией, и дополнительно изображает один вариант осуществления отклоняющей поверхности загрузочной рамы, которая может быть связана с загрузочной рамой.

[0039] Фиг. 20 изображает частичный вид сбоку в разрезе загрузочной головки и загрузочной рамы, изображенных на Фиг. 19.

[0040] Фиг. 21 изображает вид спереди в перспективе одного варианта осуществления экструзионной пластины в соответствии с настоящей технологией, и дополнительно изображает один способ, с помощью которого она может быть связана с задней поверхностью загрузочной головки.

[0041] Фиг. 22 изображает частичный изометрический вид экструзионной пластины и загрузочной головки, изображенных на Фиг. 21.

[0042] Фиг. 23 изображает вид сбоку в перспективе одного варианта осуществления экструзионной пластины в соответствии с настоящей технологией, и дополнительно изображает один способ, с помощью которого она может быть связана с задней поверхностью загрузочной головки и выталкивать уголь, который передается в систему загрузки угля.

[0043] Фиг. 24A изображает вид сверху другого варианта осуществления экструзионных пластин в соответствии с настоящей технологией, и дополнительно изображает один способ, с помощью которого они могут быть связаны с крыльями загрузочной головки.

[0044] Фиг. 24B изображает вид сбоку экструзионных пластин, изображенных на Фиг. 24A.

[0045] Фиг. 25A изображает вид сверху еще одного варианта осуществления экструзионных пластин в соответствии с настоящей технологией, и дополнительно изображает один способ, с помощью которого они могут быть связаны с множеством наборов элементов крыла, которые располагаются спереди и сзади загрузочной головки.

[0046] Фиг. 25B изображает вид сбоку экструзионных пластин, изображенных на Фиг. 25A.

[0047] Фиг. 26 изображает вид спереди одного варианта осуществления загрузочной головки в соответствии с настоящей технологией, и дополнительно изображает различия в плотности слоя угля, когда экструзионная пластина используется и не используется в операции загрузки слоя угля.

[0048] Фиг. 27 изображает график плотности слоя угля по длине слоя угля, где слой угля загружается без использования экструзионной пластины.

[0049] Фиг. 28 изображает график плотности слоя угля по длине слоя угля, где слой угля загружается с использованием экструзионной пластины.

[0050] Фиг. 29 изображает вид сверху одного варианта осуществления загрузочной головки в соответствии с настоящей технологией, и дополнительно изображает другой вариант осуществления экструзионной пластины, которая может быть связана с задней поверхностью загрузочной головки.

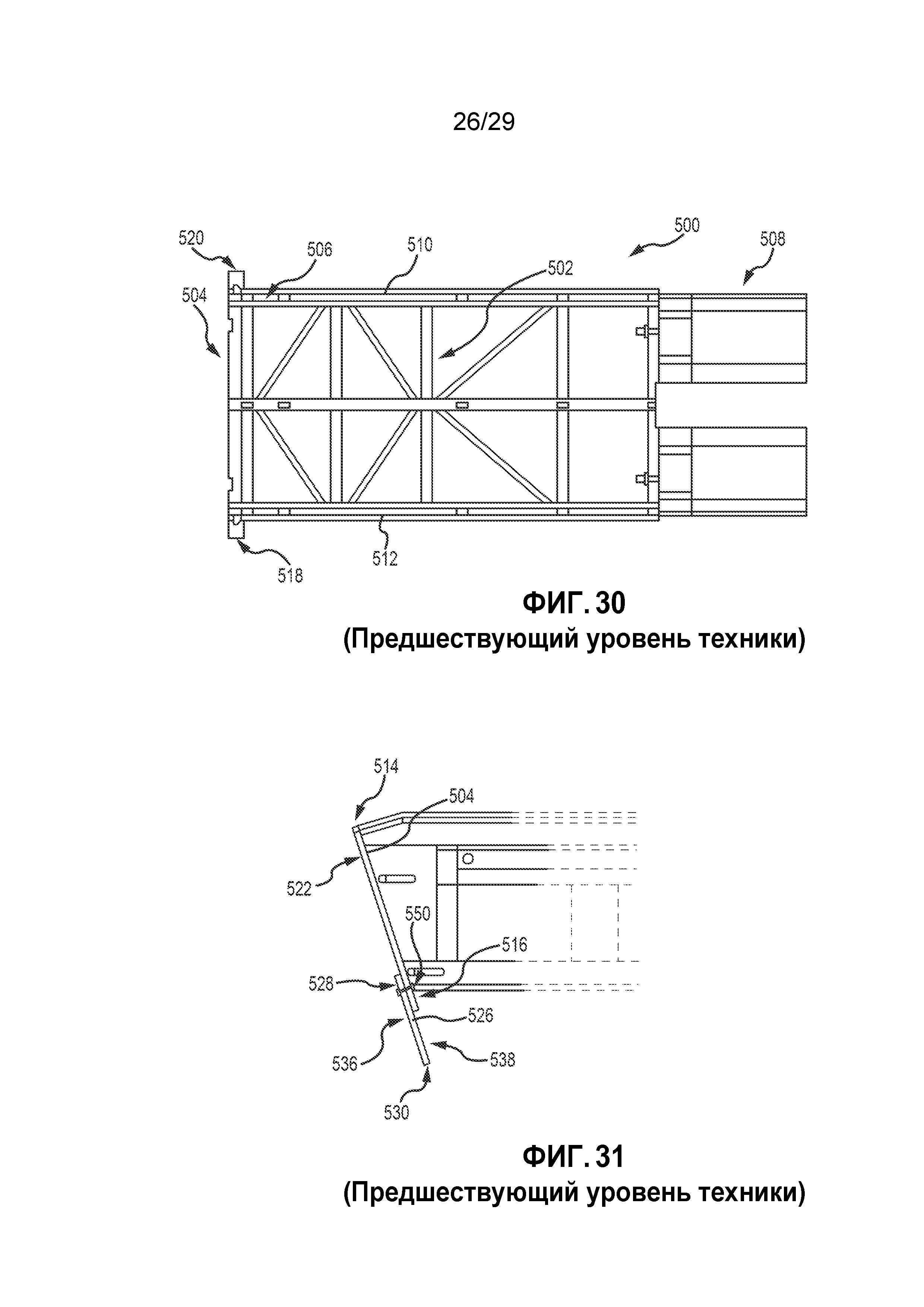

[0051] Фиг. 30 изображает вид сверху сборки фальш-дверцы предшествующего уровня техники.

[0052] Фиг. 31 изображает вид сбоку сборки фальш-дверцы, изображенной на Фиг. 30.

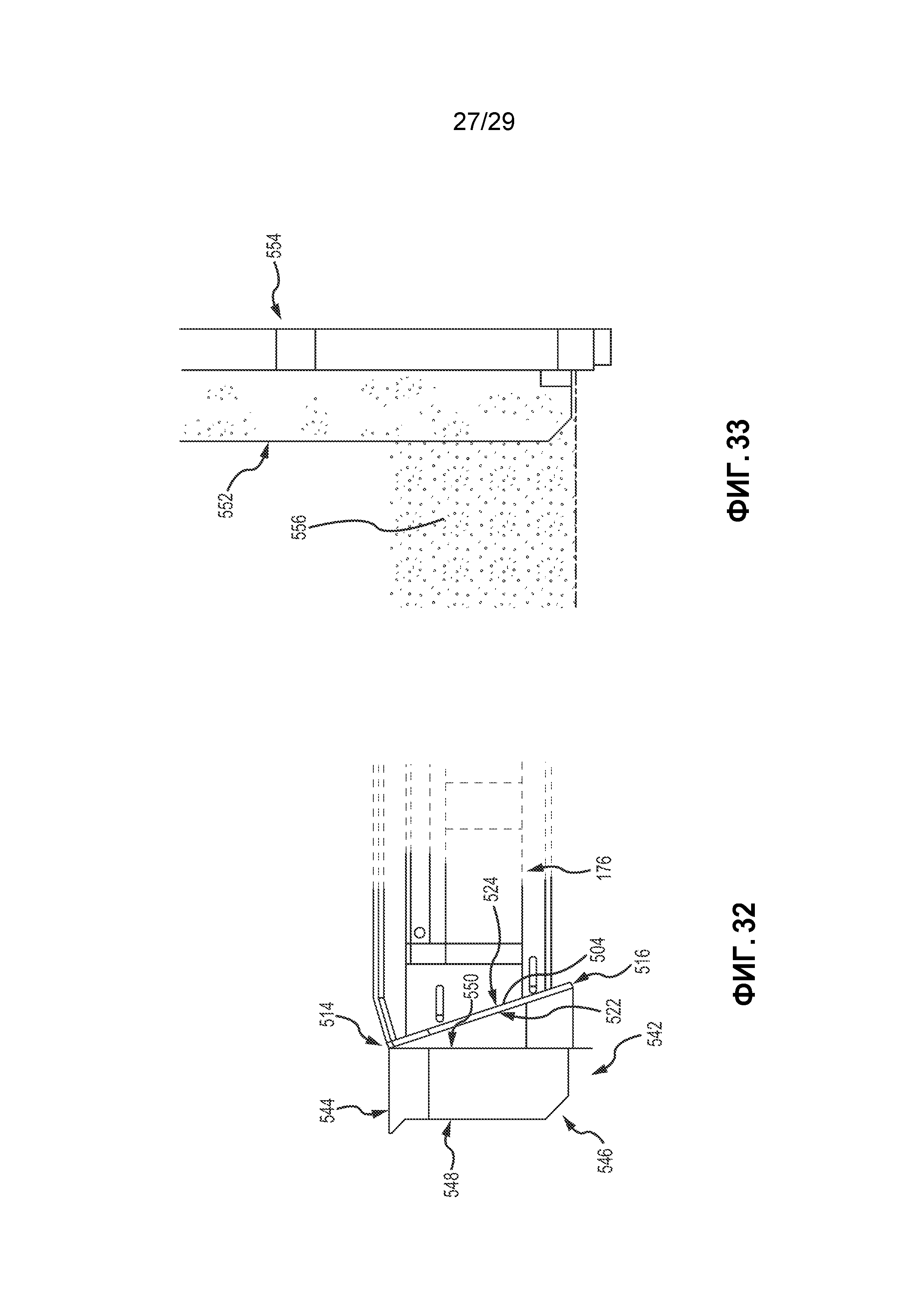

[0053] Фиг. 32 изображает вид сбоку одного варианта осуществления фальш-дверцы в соответствии с настоящей технологией, и дополнительно изображает один способ, с помощью которого фальш-дверца может быть соединена с существующей сборкой наклонной фальш-дверцы.

[0054] Фиг. 33 изображает вид сбоку одного способа, с помощью которого слой угля может быть загружен в коксовую печь в соответствии с настоящей технологией.

[0055] Фиг. 34A изображает вид спереди в перспективе одного варианта осуществления сборки фальш-дверцы в соответствии с настоящей технологией.

[0056] Фиг. 34B изображает вид сзади одного варианта осуществления фальш-дверцы, который может использоваться со сборкой фальш-дверцы, изображенной на Фиг. 34A.

[0057] Фиг. 34C изображает вид сбоку сборки фальш-дверцы, изображенной на Фиг. 34A, и дополнительно изображает один способ, с помощью которого высота фальш-дверцы может быть выборочно увеличена или уменьшена.

[0058] Фиг. 35A изображает вид спереди в перспективе другого варианта осуществления сборки фальш-дверцы в соответствии с настоящей технологией.

[0059] Фиг. 35B изображает вид сзади одного варианта осуществления фальш-дверцы, который может использоваться со сборкой фальш-дверцы, изображенной на Фиг. 35A.

[0060] Фиг. 35C изображает вид сбоку сборки фальш-дверцы, изображенной на Фиг. 35A, и дополнительно изображает один способ, с помощью которого высота фальш-дверцы может быть выборочно увеличена или уменьшена.

ПОДРОБНОЕ ОПИСАНИЕ

[0061] настоящая технология в целом относится к системам загрузки угля, используемым с коксовыми печами. В различных вариантах осуществления системы загрузки угля в соответствии с настоящей технологией конфигурируются для использования с горизонтальными коксовыми печами с рекуперацией тепла. Однако варианты осуществления настоящей технологии могут также использоваться и с другими коксовыми печами, такими как горизонтальные печи без рекуперации тепла. В некоторых вариантах осуществления система загрузки угля включает в себя загрузочную головку (головной элемент), имеющую противоположные крылья, которые выходят вперед из загрузочной головки, оставляя открытый путь, через который уголь может быть направлен к боковым краям слоя угля. В других вариантах осуществления экструзионная пластина располагается на задней поверхности загрузочной головки и ориентируется так, чтобы входить в контакт с углем и сжимать его по мере того, как уголь загружается вдоль длины коксовальной печи. В других вариантах осуществления фальш-дверца ориентирована вертикально для того, чтобы максимизировать количество угля, загружаемого в печь. В некоторых вариантах осуществления комплекс нижней удлинительной пластины с фальш-дверцей выборочно и автоматически расширяется за нижнюю краевую часть фальш-дверцы для того, чтобы увеличить эффективную длину фальш-дверцы. В других вариантах осуществления удлинительная пластина может быть соединена с существующей фальш-дверцей, имеющей наклонную переднюю поверхность. Удлинительная пластина обеспечивает существующей фальш-дверце вертикально ориентированную поверхность.

[0062] Конкретные детали нескольких вариантов осуществления этой технологии описываются ниже со ссылками на Фиг. 7-29 и 32-35C. Другие детали, описывающие известные структуры и системы, часто связанные с системами толкателя, системами загрузки и коксовыми печами, не описываются в следующем раскрытии для упрощения описания различных вариантов осуществления настоящей технологии. Многие из деталей, размеров, углов и других особенностей, показанных на чертежах, являются всего лишь иллюстративными для конкретных вариантов осуществления настоящей технологии. Соответственно, другие варианты осуществления могут иметь другие детали, размеры, углы и особенности без отступлений от духа или области охвата настоящей технологии. Следовательно, специалист в данной области техники соответственно поймет, что эта технология может иметь другие варианты осуществления с дополнительными элементами, или эта технология может иметь другие варианты осуществления без некоторых особенностей, показанных и описанных ниже со ссылками на Фиг. 7-29 и 32-35C.

[0063] Также возможно, чтобы настоящая технология загрузки угля использовалась в комбинации с выталкивающей загрузочной машиной («PCM»), имеющей один или более других компонентов, характерных для PCM, таких как двереэкстрактор, штанга толкателя, разгрузочный конвейер и т.п. Однако аспекты настоящей технологии могут использоваться отдельно от PCM и могут использоваться индивидуально или с другим оборудованием, связанным с системой коксования. Соответственно, аспекты настоящей технологии могут быть описаны просто как «система загрузки угля» или ее компоненты. Компоненты, связанные с системами загрузки угля, такие как угольные конвейеры и т.п., которые являются известными, могут не описываться подробно, или могут вообще не описываться для того, чтобы избежать излишнего усложнения описания различных вариантов осуществления настоящей технологии.

[0064] На Фиг. 7-9C изображена система 100 загрузки угля, имеющая удлиненную загрузочную раму 102 и загрузочную головку (головной элемент) 104. В различных вариантах осуществления загрузочная рама 102 будет конфигурироваться так, чтобы она имела противоположные стороны 106 и 108, которые проходят между частью 110 дальнего конца, и ближнюю концевую частью 112. В различных приложениях ближняя концевая часть 112 может быть соединена с PCM таким образом, который позволяет селективное выдвижение и втягивание загрузочной рамы 102 внутрь и изнутри коксовой печи во время операции загрузки угля. Другие системы, такие как система регулирования высоты, которая выборочно регулирует высоту загрузочной рамы 102 относительно пола коксовой печи и/или слоя угля, также могут быть связаны с системой 100 загрузки угля.

[0065] Загрузочная головка 104 соединяется с дальней концевой частью 110 удлиненной загрузочной рамы 102. В различных вариантах осуществления загрузочная головка 104 определяется плоским телом 114, имеющим верхнюю краевую часть 116, нижнюю краевую часть 118, противоположные боковые части 120 и 122, переднюю поверхность 124 и заднюю поверхность 126. В некоторых вариантах осуществления существенная часть тела 114 находится внутри плоскости загрузочной головки. Это не означает того, что варианты осуществления настоящей технологии не будут предлагать тела загрузочной головки, имеющие аспекты, которые занимают одну или более дополнительных плоскостей. В различных вариантах осуществления плоское тело формируется из множества труб, имеющих квадратную или прямоугольную форму поперечного сечения. В конкретных вариантах осуществления эти трубы имеют ширину от шести дюймов до двенадцати дюймов. По меньшей мере в одном варианте осуществления эти трубы имеют ширину восемь дюймов и демонстрируют значительную устойчивость к искривлению во время операций загрузки.

[0066] Как изображено на Фиг. 9A-9C, различные варианты осуществления загрузочной головки 104 включают в себя пару противоположных крыльев 128 и 130, которые формируются так, чтобы они имели свободные концевые части 132 и 134. В некоторых вариантах осуществления свободные концевые части 132 и 134 располагаются на некотором расстоянии в направлении вперед от плоскости загрузочной головки. В конкретных вариантах осуществления свободные концевые части 132 и 134 отстоят от плоскости загрузочной головки на расстояние от шести дюймов до 24 дюймов, в зависимости от размера загрузочной головки 104 и геометрии противоположных крыльев 128 и 130. В этом положении противоположные крылья 128 и 130 определяют открытые пространства позади противоположных крыльев 128 и 130, через плоскость загрузочной головки. По мере того, как конструктивное решение этих открытых пространств увеличивается в размере, большее количество материала распределяется по сторонам слоя угля. По мере того, как эти пространства делаются меньше, меньшее количество материала распределяется по сторонам слоя угля. Соответственно, настоящая технология является адаптивной, поскольку она может иметь различные конкретные характеристики для различных систем коксования.

[0067] В некоторых вариантах осуществления, таких как изображенные на Фиг. 9A-9C, противоположные крылья 128 и 130 включают в себя первые поверхности 136 и 138, которые проходят наружу от плоскости загрузочной головки. В конкретных вариантах осуществления первые поверхности 136 и 138 проходят наружу от плоскости загрузочной головки под углом в сорок пять градусов. Угол, под которым первая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным предполагаемым использованием системы 100 загрузки угля. Например, конкретные варианты осуществления могут использовать угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления противоположные крылья 128 и 130 дополнительно включают в себя вторые поверхности 140 и 142, которые проходят наружу из первых поверхностей 136 и 138 к свободным дальним концевым частям 132 и 134. В конкретных вариантах осуществления вторые поверхности 140 и 142 противоположных крыльев 128 и 130 находятся внутри плоскости крыла, которая является параллельной плоскости загрузочной головки. В некоторых вариантах осуществления вторые поверхности 140 и 142 имеют приблизительно десять дюймов в длину. Однако в других вариантах осуществления вторые поверхности 140 и 142 могут иметь длины в пределах от нуля до десяти дюймов, в зависимости от одного или более конструктивных соображений, включая длину, выбранную для первых поверхностей 136 и 138, и углы, под которыми первые поверхности 136 и 138 выходят из плоскости загрузочной головки. Как изображено на Фиг. 9A-9C, противоположные крылья 128 и 130 имеют такую форму, чтобы принимать рыхлый уголь от задней поверхности загрузочной головки 104, в то время как система 100 загрузки угля извлекается через загруженный слой угля, и сосредотачивать или иным образом направлять рыхлый уголь к боковым краям слоя угля. По меньшей мере таким образом система 100 загрузки угля может уменьшить вероятность образования пустот по сторонам слоя угля, как показано на Фиг. 2A. Вместо этого крылья 128 и 130 помогают выравнивать слой угля, изображенный на Фиг. 2B. Тестирование показало, что использование противоположных крыльев 128 и 130 может увеличить вес колоши на одну - две тонны за счет заполнения этих боковых пустот. Кроме того, форма крыльев 128 и 130 уменьшает сопротивление угля при движении назад и просыпание угля со входной (машинной) стороны печи, что уменьшает отходы и затраты труда на сбор просыпанного угля.

[0068] На Фиг. 10A-10C изображен другой вариант осуществления загрузочной головки 204, имеющей плоское тело 214, имеющее верхнюю краевую часть 216, нижнюю краевую часть 218, противоположные боковые части 220 и 222, переднюю поверхность 224 и заднюю поверхность 226. Загрузочная головка 204 дополнительно включает в себя пару противоположных крыльев 228 и 230, которые имеют свободные концевые части 232 и 234, которые располагаются на некотором расстоянии в направлении вперед от плоскости загрузочной головки. В конкретных вариантах осуществления свободные концевые части 232 и 234 отстоят вперед от плоскости загрузочной головки на расстояние от шести дюймов до 24 дюймов. Противоположные крылья 228 и 230 определяют открытые пространства позади противоположных крыльев 228 и 230, через плоскость загрузочной головки. В некоторых вариантах осуществления противоположные крылья 228 и 230 включают в себя первые поверхности 236 и 238, которые проходят наружу от плоскости загрузочной головки под углом в сорок пять градусов. В конкретных вариантах осуществления угол, под которым первые поверхности 236 и 238 отклоняются от плоскости загрузочной головки, составляет от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. Противоположные крылья 228 и 230 имеют такую форму, чтобы принимать рыхлый уголь от задней поверхности загрузочной головки 204, в то время как система загрузки угля извлекается через загруженный слой угля, и сосредотачивать или иным образом направлять рыхлый уголь к боковым краям слоя угля.

[0069] На Фиг. 11A-11C изображен один дополнительный вариант осуществления загрузочной головки 304, имеющей плоское тело 314, имеющее верхнюю краевую часть 316, нижнюю краевую часть 318, противоположные боковые части 320 и 322, переднюю поверхность 324 и заднюю поверхность 326. Загрузочная головка 300 дополнительно включает в себя пару криволинейных противоположных крыльев 328 и 330, которые имеют свободные концевые части 332 и 334, которые располагаются на некотором расстоянии друг от друга, в направлении вперед от плоскости загрузочной головки. В конкретных вариантах осуществления свободные концевые части 332 и 334 отстоят вперед от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов. Криволинейные противоположные крылья 328 и 330 определяют открытые пространства позади искривленных противоположных крыльев 328 и 330, через плоскость загрузочной головки. В некоторых вариантах осуществления криволинейные противоположные крылья 328 и 330 включают в себя первые поверхности 336 и 338, которые проходят наружу от плоскости загрузочной головки под углом в сорок пять градусов из ближней концевой части криволинейных противоположных крыльев 328 и 330. В конкретных вариантах осуществления угол, под которым первые поверхности 336 и 338 отклоняются от плоскости загрузочной головки, составляет от десяти градусов до шестидесяти градусов. Этот угол динамически изменяется вдоль длины криволинейных противоположных крыльев 328 и 330. Противоположные крылья 328 и 330 принимают рыхлый уголь от задней поверхности загрузочной головки 304, в то время как система загрузки угля извлекается через загруженный слой угля, и сосредотачивают или иным образом направляют рыхлый уголь к боковым краям слоя угля.

[0070] На Фиг. 12A-12C изображен один вариант осуществления загрузочной головки 404, включающей в себя плоское тело 414, имеющее верхнюю краевую часть 416, нижнюю краевую часть 418, противоположные боковые части 420 и 422, переднюю поверхность 424 и заднюю поверхность 426. Загрузочная головка (головной элемент) 400 дополнительно включает в себя первую пару противоположных крыльев 428 и 430, которые имеют свободные концевые части 432 и 434, которые располагаются на некотором расстоянии друг от друга, в направлении вперед от плоскости загрузочной головки. Противоположные крылья 428 и 430 включают в себя первые поверхности 436 и 438, которые проходят наружу из плоскости загрузочной головки. В некоторых вариантах осуществления первые поверхности 436 и 438 проходят наружу от плоскости загрузочной головки под углом в сорок пять градусов. Угол, под которым первая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным предполагаемым использованием системы 400 загрузки угля. Например, конкретные варианты осуществления могут использовать угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления свободные концевые части 432 и 434 отстоят вперед от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов. Противоположные крылья 428 и 430 определяют открытые пространства позади искривленных противоположных крыльев 428 и 430, через плоскость загрузочной головки. В некоторых вариантах осуществления противоположные крылья 428 и 430 дополнительно включают в себя вторые поверхности 440 и 442, которые проходят наружу из первых поверхностей 436 и 438 к свободным дальним концевым частям 432 и 434. В конкретных вариантах осуществления вторые поверхности 440 и 442 противоположных крыльев 428 и 430 находятся внутри плоскости крыла, которая является параллельной плоскости загрузочной головки. В некоторых вариантах осуществления вторые поверхности 440 и 442 имеют приблизительно десять дюймов в длину. Однако в других вариантах осуществления вторые поверхности 440 и 442 могут иметь длины в пределах от нуля до десяти дюймов, в зависимости от одного или более конструктивных соображений, включая длину, выбранную для первых поверхностей 436 и 438, и углы, под которыми первые поверхности 436 и 438 выходят из плоскости загрузочной головки. Противоположные крылья 428 и 430 имеют такую форму, чтобы принимать рыхлый уголь от задней поверхности загрузочной головки 404, в то время как система 400 загрузки угля извлекается через загруженный слой угля, и сосредотачивать или иным образом направлять рыхлый уголь к боковым краям слоя угля.

[0071] В различных вариантах осуществления возможно, чтобы противоположные крылья различных геометрий могли проходить назад от загрузочной головки, связанной с системой загрузки угля в соответствии с настоящей технологией. Изображенная на Фиг. 12A-12C загрузочная головка 400 дополнительно включает в себя вторую пару противоположных крыльев 444 и 446, каждое из которых включает в себя свободные концевые части 448 и 450, которые располагаются на некотором расстоянии сзади от плоскости загрузочной головки. Противоположные крылья 444 и 446 включают в себя первые поверхности 452 и 454, которые проходят наружу из плоскости загрузочной головки. В некоторых вариантах осуществления первые поверхности 452 и 454 проходят наружу от плоскости загрузочной головки под углом в сорок пять градусов. Угол, под которым первые поверхности 452 и 454 отклоняются от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным предполагаемым использованием системы 400 загрузки угля. Например, конкретные варианты осуществления могут использовать угол от десяти градусов до шестидесяти градусов, в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления свободные концевые части 448 и 450 отстоят назад от плоскости загрузочной головки на расстояние от шести дюймов до двадцати четырех дюймов. Противоположные крылья 444 и 446 определяют открытые пространства позади противоположных крыльев 444 и 446, через плоскость загрузочной головки. В некоторых вариантах осуществления противоположные крылья 444 и 446 дополнительно включают в себя вторые поверхности 456 и 458, которые проходят наружу из первых поверхностей 452 и 454 к свободным дальним концевым частям 448 и 450. В конкретных вариантах осуществления вторые поверхности 456 и 458 противоположных крыльев 444 и 446 находятся внутри плоскости крыла, которая является параллельной плоскости загрузочной головки. В некоторых вариантах осуществления вторые поверхности 456 и 458 имеют приблизительно десять дюймов в длину. Однако в других вариантах осуществления вторые поверхности 456 и 458 могут иметь длины в пределах от нуля до десяти дюймов, в зависимости от одного или более конструктивных соображений, включая длину, выбранную для первых поверхностей 452 и 454, и углы, под которыми первые поверхности 452 и 454 выходят из плоскости загрузочной головки. Противоположные крылья 444 и 446 имеют такую форму, чтобы принимать рыхлый уголь от передней поверхности 424 загрузочной головки (головной элемент) 404, в то время как система 400 загрузки угля продвигается вперед вдоль загружаемого слоя угля, и сосредотачивать или иным образом направлять рыхлый уголь к боковым краям слоя угля.

[0072] На Фиг. 12A-12C обращенные назад противоположные крылья 444 и 446 изображены как расположенные над обращенными вперед противоположными крыльями 428 и 430. Однако также возможно, что эта конкретная компоновка может быть изменена на противоположную в некоторых вариантах осуществления без отступлений от области охвата настоящей технологии. Аналогичным образом обращенные назад противоположные крылья 444 и 446 и обращенные вперед противоположные крылья 428 и 430 изображены как расположенные под углом крылья, имеющие первый и второй наборы поверхностей, которые располагаются под углами относительно друг друга. Однако возможно также, что любой или оба набора противоположных крыльев могут быть предусмотрены с различной геометрией, такой как демонстрируемая прямыми, расположенными под углом противоположными крыльями 228 и 230, или криволинейными крыльями 328 и 330. также возможны другие комбинации известных форм, смешанных или в парах. Кроме того, также возможно, что загрузочные головки по настоящей технологии могут быть снабжены одним или более наборами противоположных крыльев, которые обращены только назад от загрузочной головки, без обращенных вперед крыльев. В таких случаях расположенные сзади противоположные крылья будут распределять уголь к боковым частям слоя угля, когда система загрузки угля движется вперед (загружая уголь).

[0073] Как изображено на Фиг. 13, возможно, что по мере того, как уголь загружается в печь и система 100 загрузки угля (или аналогичным образом загрузочные головки (головные элементы) 526, 300 или 400) извлекается через слой угля, рыхлый уголь может начать сваливаться на верхнюю краевую часть 116 загрузочной головки 104. Соответственно некоторые варианты осуществления настоящей технологии будут включать в себя одну или более наклонно расположенных поверхностей 144 для отклонения частиц сверху верхней краевой части 116 загрузочной головки 104. В изображенном примере пара противоположно обращенных поверхностей 144 для отклонения частиц объединяется для того, чтобы сформировать остроконечную структуру, которая рассеивает подвижный зернистый материал спереди и сзади загрузочной головки 104. Также возможно, что в конкретных случаях может быть желательно иметь одну направляющую для зернистого материала только спереди или только сзади загрузочной головки 104, но не обе. Соответственно, в таких случаях единственная поверхность 144 для отклонения частиц может быть снабжена ориентацией, выбираемой так, чтобы соответствующим образом рассеивать уголь. Дополнительно возможно, что поверхности 144 для отклонения частиц могут быть предусмотрены в других, неплоских или неугловых конфигурациях. В частности, поверхности 144 для отклонения частиц могут быть плоскими, криволинейными, выпуклыми, вогнутыми, составными, или различными их комбинациями. Некоторые варианты осуществления будут просто располагать поверхности 144 для отклонения частиц таким образом, чтобы они не были расположены горизонтально. В некоторых вариантах осуществления поверхности 144 для отклонения частиц могут быть интегрально сформированы с верхней краевой частью 116 загрузочной головки 104, которая может дополнительно включать в себя возможность водяного охлаждения.

[0074] Объемная плотность слоя угля играет значительную роль в определении качества кокса и в уменьшении потерь на подгорание, особенно около стенок печи. Во время операции загрузки угля загрузочная головка 104 вытягивается по верхней части слоя угля. Таким образом, загрузочная головка способствует созданию формы верхнего слоя угля. Однако конкретные аспекты настоящей технологии заставляют части загрузочной головки увеличивать плотность слоя угля. Как изображено на Фиг. 13 и Фиг. 14, противоположные крылья 128 и 130 могут быть снабжены одним или более удлиненными уплотняющими брусками 146, которые в некоторых вариантах осуществления проходят вдоль длины каждого из противоположных крыльев 128 и 130 в направлении вниз. В некоторых вариантах осуществления, таких как изображенные на Фиг. 13 и Фиг. 14, уплотняющие бруски 146 могут проходить вниз от нижних поверхностей противоположных крыльев 128 и 130. В других вариантах осуществления уплотняющие бруски 146 могут быть оперативно соединены с передними или задними поверхностями любого или обоих из противоположных крыльев 128 и 130 и/или с нижней краевой частью 118 загрузочной головки 104. В конкретных вариантах осуществления, таких как изображенный на Фиг. 13, удлиненный уплотняющий брусок 146 имеет продольную ось, расположенную под углом относительно плоскости загрузочной головки. Возможно также, что уплотняющий брусок 146 может быть сформирован из ролика, который вращается вокруг обычно горизонтальной оси, или из статической структуры различных форм, такой как труба или стержень, сформированной из высокотемпературного материала. Внешняя форма удлиненного уплотняющего бруска 146 может быть плоской или криволинейной. Кроме того, удлиненный уплотняющий брусок может быть искривлен вдоль его длины или расположен под углом.

[0075] В некоторых вариантах осуществления загрузочные головки и загрузочные рамы различных систем могут не включать в себя систему охлаждения. Экстремальные температуры печей будут вызывать расширение частей таких загрузочных головок и загрузочных рам, причем с различными скоростями относительно друг друга. В таких вариантах осуществления быстрый неравномерный нагрев и расширение компонентов могут подвергать напряжению систему загрузки угля и вызывать коробление или смещение загрузочной головки относительно загрузочной рамы. Как изображено на Фиг. 17 и Фиг. 18, варианты осуществления настоящей технологии соединяют загрузочную головку 104 со сторонами 106 и 108 загрузочной рамы 102 с использованием множества соединений с прорезью, которые обеспечивают относительное перемещение между загрузочной головкой 104 и удлиненной загрузочной рамой 102. По меньшей мере в одном варианте осуществления первые рамные пластины 150 проходят наружу от внутренних поверхностей сторон 106 и 108 удлиненной рамы 102. Первые рамные пластины 150 включают в себя одну или более удлиненных монтажных прорезей 152, которые проходят через первые рамные пластины 150. В некоторых вариантах осуществления также предусматриваются вторые рамные пластины 154, проходящие наружу от внутренних поверхностей сторон 106 и 108 ниже первых рамных пластин 150. Вторые рамные пластины 154 удлиненной рамы 102 также включают в себя одну или более удлиненных монтажных прорезей 152, которые проходят через вторые рамные пластины 154. Первые пластины 156 головки проходят наружу от противоположных сторон задней поверхности 126 загрузочной головки 104. Первые пластины 156 головки включают в себя одно или более монтажных отверстий 158, которые проходят через первые пластины 156 головки. В некоторых вариантах осуществления также предусматриваются вторые пластины 160 головки, проходящие наружу от задней поверхности 126 загрузочной головки 104 ниже первых пластин 156 головки. Вторые пластины 160 головки также включают в себя одно или более монтажных отверстий 158, которые проходят через вторые пластины 158 головки. Загрузочная головка 104 выравнивается с загрузочной рамой 102 так, чтобы первые рамные пластины 150 совместились с первыми пластинами 156 головки, а вторые рамные пластины 154 совместились со вторыми главными пластинами 160. Крепежные детали 161 проходят через удлиненные монтажные прорези 152 первых рамных пластин 150 и вторых рамных пластин 152 и соответствующие монтажные отверстия 160. Таким образом, крепежные детали 161 помещаются в зафиксированном положении относительно монтажных отверстий 160, но могут перемещаться по длине удлиненных монтажных прорезей 152 по мере того, как загрузочная головка 104 перемещается относительно загрузочной рамы 102. В зависимости от размера и конфигурации загрузочной головки 104 и удлиненной загрузочной рамы 102 может использоваться больше или меньше пластин загрузочной головки и пластин рамы с различными формами и размерами для того, чтобы оперативно соединять загрузочную головку 104 и удлиненную загрузочную раму 102 друг с другом.

[0076] Как изображено на Фиг. 19 и Фиг. 20, конкретные варианты осуществления настоящей технологии предусматривают нижние внутренние поверхности каждой из противоположных сторон 106 и 108 удлиненной загрузочной рамы 102 с отклоняющими поверхностями 162 загрузочной рамы, расположенными так, чтобы они были обращены вниз под небольшим углом к средней части загрузочной рамы 102. Таким образом, отклоняющие поверхности 162 загрузочной рамы зацепляют неплотно загруженный уголь и направляют этот уголь вниз и к сторонам загружаемого слоя угля. Угол отклоняющих поверхностей 162 дополнительно сжимает уголь вниз таким образом, который помогает увеличить плотность краевых частей слоя угля. В другом варианте осуществления передние концевые части каждой из противоположных сторон 106 и 108 удлиненной загрузочной рамы 102 включают в себя отклоняющие поверхности 163 загрузочной рамы, которые также устанавливаются сзади от крыльев, но ориентируются так, чтобы они были обращены вперед и вниз от загрузочной рамы. Таким образом, отклоняющие поверхности 163 могут дополнительно помочь увеличить плотность слоя угля и направить уголь к краевым частям слоя угля для того, чтобы более полно выровнять слой угля.

[0077] Многие предшествующие системы загрузки угля обеспечивают незначительное сжатие поверхности слоя угля благодаря весу загрузочной головки и загрузочной рамы. Однако это сжатие обычно ограничено глубиной в двенадцать дюймов ниже поверхности слоя угля. Данные, полученные во время тестирования слоя угля, продемонстрировали, что измеренная объемная плотность в этой области различается на величину от трех до десяти единиц (фунтов на куб.дюйм) внутри слоя угля. Фиг. 6 графически изображает измерения плотности, проведенные во время тестирования модельной печи. Верхняя линия показывает плотность поверхности слоя угля. Две нижние линии изображают плотность на глубине двенадцати дюймов и двадцати четырех дюймов ниже поверхности слоя угля, соответственно. Из этих тестовых данных можно сделать вывод, что плотность слоя более значительно понижается на выходной стороне печи.

[0078] Как показано на Фиг. 21-28, различные варианты осуществления настоящей технологии имеют экструзионную пластину 166, оперативно соединенную с задней поверхностью 126 загрузочной головки 104. В некоторых вариантах осуществления экструзионная пластина 166 включает в себя поверхность 168 для зацепления угля, которая обращена назад и вниз относительно загрузочной головки 104. Таким образом, рыхлый уголь, загружаемый в печь позади загрузочной головки 104, будет зацепляться поверхностью 168 для зацепления угля экструзионной пластины 166. Благодаря давлению угля, насыпаемого позади загрузочной головки 104, поверхность 168 для зацепления угля сжимает уголь в направлении вниз, увеличивая плотность слоя угля под экструзионной пластиной 166. В различных вариантах осуществления экструзионная пластина 166 проходит по существу вдоль длины загрузочной головки 104 для того, чтобы максимизировать плотность на значительную ширину слоя угля. Как изображено на Фиг. 20 и Фиг. 21, экструзионная пластина 166 дополнительно включает в себя верхнюю отклоняющую поверхность 170, которая ориентирована назад и вверх относительно загрузочной головки 104. Таким образом, поверхность 168 для зацепления угля и верхняя отклоняющая поверхность 170 соединяются друг с другом для того, чтобы определить остроконечную форму, имеющую остроконечную кромку, которая обращена назад от загрузочной головки 104. Соответственно, любой уголь, который падает на верхнюю отклоняющую поверхность 170, будет направляться от экструзионной пластины 166 так, чтобы он соединился с поступающим углем до того, как он будет выдавливаться.

[0079] При использовании уголь перемещается к передней концевой части системы 100 загрузки угля, позади загрузочной головки 104. Уголь накапливается в отверстии между конвейером и загрузочной головкой 104, и давление конвейерной цепи начинает постепенно расти до тех пор, пока оно не достигнет приблизительно от 2500 до 2800 фунтов на кв.дюйм. Как показано на Фиг. 23, уголь подается в систему позади загрузочной головки 104, и загрузочная головка 104 вытягивается назад через печь. Экструзионная пластина 166 сжимает уголь и выдавливает его в слой угля.

[0080] Как показано на Фиг. 24A - 25B, варианты осуществления настоящей технологии могут связывать экструзионную пластину с одним или более крыльями, которые выходят из загрузочной головки. Фиг. 24A и Фиг. 24B изображают один такой вариант осуществления, в котором экструзионные пластины 266 проходят назад от противоположных крыльев 128 и 130. В таких вариантах осуществления экструзионные пластины 266 снабжаются поверхностями 268 для зацепления угля и верхними отклоняющими поверхностями 270, которые соединены друг с другом для того, чтобы определять остроконечную форму, имеющую остроконечную кромку, которая обращена назад от противоположных крыльев 128 и 130. Поверхности 268 для зацепления угля располагаются так, чтобы уплотнять уголь вниз по мере того, как система загрузки угля вытягивается из печи, увеличивая плотность слоя угля под экструзионными пластинами 266. Фиг. 25A и Фиг. 25B изображают загрузочную головку, подобную изображенной на Фиг. 12A - 12C, за исключением того, что экструзионные пластины 466, имеющие поверхности 468 для зацепления угля и верхние отклоняющие поверхности 470, устанавливаются так, чтобы они проходили назад от противоположных крыльев 428 и 430. Экструзионные пластины 466 функционируют аналогично экструзионным пластинам 266. Дополнительные экструзионные пластины 466 могут располагаться так, чтобы они проходили вперед от противоположных крыльев 444 и 446, которые располагаются позади загрузочной головки 400. Такие экструзионные пластины уплотняют уголь вниз по мере того, как система загрузки угля продвигается вперед в печь, дополнительно увеличивая плотность слоя угля ниже экструзионных пластин 466.

[0081] Фиг. 26 показывает плотность угля при использовании экструзионной пластины 166 (левая сторона слоя угля) и без использования экструзионной пластины 166 (правая сторона слоя угля). Как показано на чертеже, использование экструзионной пластины 166 обеспечивает площадь «D» с увеличенной объемной плотностью слоя угля и площадь «d» с меньшей объемной плотностью слоя угля, где экструзионная пластина отсутствует. Таким образом, экструзионная пластина 166 не только демонстрирует улучшение поверхностной плотности, но также и улучшает общую внутреннюю объемную плотность слоя. Тестовые результаты, изображенные на Фиг. 27 и Фиг. 28 ниже, показывают улучшение плотности слоя при использовании экструзионной пластины 166 (Фиг. 28) и без использования экструзионной пластины 166 (Фиг. 27). Эти данные демонстрируют существенное влияние как на поверхностную плотность, так и на плотность на глубине в двадцать четыре дюйма ниже поверхности слоя угля. В некотором тестировании, экструзионная пластина 166, имеющая выступ в десять дюймов (расстояние от задней части загрузочной головки 104 до выступа экструзионной пластины 166, где встречаются поверхность 168 для зацепления угля и верхняя отклоняющая поверхность 170). В других тестах, где использовался выступ величиной шесть дюймов, плотность угля увеличивалась, но не до таких уровней, как при использовании экструзионной пластины 166, имеющей выступ величиной десять дюймов. Эти данные показывают, что использование экструзионной пластины, имеющей выступ величиной десять дюймов, увеличило плотность слоя угля, что позволило увеличить вес загрузки приблизительно на две с половиной тонны. В некоторых вариантах осуществления настоящей технологии могут использоваться экструзионные пластины меньшего размера, имеющие выступ, например, от пяти до десяти дюймов, или экструзионные пластины большего размера, имеющие выступ, например, от десяти до двадцати дюймов.

[0082] Как изображено на Фиг. 29, другие варианты осуществления настоящей технологии предлагают экструзионную пластину 166, которая формируется так, чтобы включать в себя противоположные боковые отклоняющие поверхности 172, которые обращены назад и вбок относительно загрузочной головки 104. Тестирование показало, что за счет формирования экструзионной пластины 166 таким образом, чтобы она включала в себя противоположные боковые отклоняющие поверхности 172, большее количество угля выдавливается к сторонам слоя. Таким образом, экструзионная пластина 166 помогает формировать ровный слой угля, изображенный на Фиг. 2B, а также увеличить плотность слоя угля по ширине слоя угля.

[0083] Когда системы загрузки выдвигаются внутрь печи во время операций загрузки, системы загрузки угля, обычно весящие приблизительно 80000 фунтов, отклоняются вниз на их свободных дальних концах. Это отклонение уменьшает общий объем загрузки угля. Фиг. 5 показывает, что понижение высоты колоши из-за отклонения системы загрузки угля составляет от пяти дюймов до восьми дюймов между входной (машинной) и выходной сторонами в зависимости от веса загрузки. В большинстве случаев отклонение системы загрузки угля может вызвать потерю объема угля, составляющую приблизительно от одной до двух тонн. Во время операции загрузки уголь накапливается в отверстии между конвейером и загрузочной головкой 104, и давление конвейерной цепи начинает постепенно расти. Традиционные системы загрузки угля функционируют при давлении конвейерной цепи, равном приблизительно 2300 фунтов на кв.дюйм. Однако система загрузки угля по настоящей технологии может эксплуатироваться при давлении конвейерной цепи, равном приблизительно от 2500 до 2800 фунтов на кв.дюйм. Это увеличение давления конвейерной цепи увеличивает жесткость системы 100 загрузки угля вдоль длины ее загрузочной рамы 102. Тестирование показывает, что функционирование системы 100 загрузки угля при давлении конвейерной цепи, равном приблизительно 2700 фунтов на кв.дюйм, уменьшает отклонение системы загрузки угля приблизительно на два дюйма, что эквивалентно более высокому весу колоши и увеличенной производительности. Тестирование дополнительно показало, что работа системы 100 загрузки угля при более высоком давлении конвейерной цепи, составляющем приблизительно от 3000 до 3300 фунтов на кв.дюйм, может производить более эффективную загрузку и дополнительно реализовать большую выгоду от использования одной или более экструзионных пластин 166, как было описано выше.

[0084] Как изображено на Фиг. 30 и Фиг. 31, различные варианты осуществления системы 100 загрузки угля включают в себя сборку 500 фальш-дверцы, имеющую удлиненную раму 502 фальш-дверцы и фальш-дверцу 504, которая соединяется с дальней концевой частью 506 рамы 502 фальш-дверцы. Рама 502 фальш-дверцы дополнительно включает в себя часть 508 ближнего конца и противоположные стороны 510 и 512, которые проходят между частью 508 ближнего конца и дальней концевой частью 506. В различных приложениях часть 508 ближнего конца может быть соединена с PCM таким образом, который позволяет селективное выдвижение и втягивание рамы 502 фальш-дверцы внутрь и изнутри коксовой печи во время операции загрузки угля. В некоторых вариантах осуществления рама 02 фальш-дверцы соединена с PCM рядом с загрузочной рамой 102, и во многих случаях ниже нее. Фальш-дверца 504 обычно является плоской и имеет верхнюю концевую часть 514, нижнюю концевую часть 516, противоположные боковые части 518 и 520, переднюю поверхность 522 и заднюю поверхность 524. При работе фальш-дверца 504 помещается непосредственно внутри коксовой печи во время операции загрузки угля. Таким образом, фальш-дверца 504 по существу препятствует непреднамеренному выходу рыхлого угля из входной (машинной) стороны коксовой печи до тех пор, пока уголь не будет полностью загружен и пока коксовая печь не сможет быть закрыта. Традиционные конструктивные решения фальш-дверцы являются наклонными, так что нижняя концевая часть 516 фальш-дверцы 504 располагается сзади верхней концевой части 514 фальш-дверцы 504. Это создает концевую часть слоя угля, имеющую косую или наклонную форму, которая обычно имеет длину от двенадцати дюймов до тридцати шести дюймов внутрь коксовой печи от ее входного отверстия.

[0085] Фальш-дверца 504 включает в себя удлинительную пластину 526, имеющую верхнюю концевую часть 528, нижнюю концевую часть 530, противоположные боковые части 530 и 534, переднюю поверхность 536 и заднюю поверхность 538. Верхняя концевая часть 528 удлинительной пластины 526 разъемным образом соединяется с нижней концевой частью 516 фальш-дверцы 504 таким образом, чтобы нижняя концевая часть 530 удлинительной пластины 526 проходила ниже, чем нижняя концевая часть 516 фальш-дверцы 504. Таким образом, высота передней поверхности 522 фальш-дверцы 504 может быть выборочно увеличена для того, чтобы соответствовать загрузке слоя угля, имеющего большую высоту. Удлинительная пластина 526 обычно соединяется с фальш-дверцей 504 с использованием множества крепежных деталей 540, которые формируют систему с быстрым соединением/разъединением. Множество отдельных удлинительных пластин 526, каждая из которых имеет различную высоту, может быть связано со сборкой 500 фальш-дверцы. Например, более длинная удлинительная пластина 526 может использоваться для загрузок угля весом в сорок восемь тонн; тогда как более короткая удлинительная пластина 526 может использоваться для загрузок угля весом в тридцать шесть тонн, и удлинительная пластина 526 может вообще не использоваться для загрузок угля весом в двадцать восемь тонн. Однако удаление и замена удлинительных пластин 526 являются трудоемкими и достаточно длительными благодаря весу удлинительной пластины и тому факту, что она удаляется и заменяется вручную. Эта процедура может прервать производство кокса на час или более.

[0086] Как показано на Фиг. 32, существующая фальш-дверца 504, которая находится внутри плоскости тела, которая располагается под углом к вертикали, может быть выполнена с возможностью иметь вертикальную фальш-дверцу. В некоторых таких вариантах осуществления расширение 542 фальш-дверцы, имеющее верхнюю концевую часть 544, нижнюю концевую часть 546, переднюю поверхность 548 и заднюю поверхность 550, может быть оперативно соединено с фальш-дверцей 504. В конкретных вариантах осуществления расширение 542 фальш-дверцы формируется и ориентируется так, чтобы определять замену передней поверхности фальш-дверцы 504. Возможно также, что расширение 542 фальш-дверцы может быть соединено с фальш-дверцей 504 с использованием крепежных деталей, сварки и т.п. В конкретных вариантах осуществления передняя поверхность 548 располагается так, чтобы находиться внутри плоскости фальш-дверцы, которая является по существу вертикальной. В некоторых вариантах осуществления передняя поверхность 548 формируется так, чтобы близко отражать контур огнеупорной поверхности 552 дверцы 554 печи с входной стороны.

[0087] При работе вертикальная ориентация передней поверхности 548 позволяет расширению 542 фальш-дверцы помещаться непосредственно внутри коксовой печи во время операции загрузки угля. Таким образом, как изображено на Фиг. 33, концевая часть слоя 556 угля располагается вблизи от огнеупорной поверхности 552 дверцы 554 печи с входной стороны. Соответственно, в некоторых вариантах осуществления зазор величиной от шести до двенадцати дюймов, остающийся между слоем угля и огнеупорной поверхностью 552, может быть устранен или по меньшей мере значительно минимизирован. Кроме того, вертикально расположенная передняя поверхность 548 расширения 542 фальш-дверцы максимизирует использование полной емкости печи для того, чтобы загрузить больше угля в печь, в противоположность наклонной форме слоя, создаваемой конструктивными решениями предшествующего уровня техники, что увеличивает производительность печи. Например, если передняя поверхность 536 расширения 542 фальш-дверцы располагается на двенадцать дюймов назад от того места, где будет расположена огнеупорная поверхность 552 дверцы 554 печи с входной стороны, когда коксовая печь будет закрыта при сорокавосьмитонной загрузке угля, образуется неиспользованный объем печи, равный приблизительно одной тонне угля. Аналогичным образом, если передняя поверхность 536 расширения 542 фальш-дверцы располагается на шесть дюймов назад от того места, где будет расположена огнеупорная поверхность 552 дверцы 554 печи с входной стороны, неиспользуемый объем печи будет равен приблизительно полтонне угля. Соответственно, используя расширение 542 фальш-дверцы и вышеупомянутую методологию, каждая печь может вмещать в себя дополнительно от полтонны до тонны угля, что может значительно улучшить скорость производства кокса для всей батареи печей. Это является справедливым несмотря на то, что сорокадевятитонный заряд может быть помещен в печь, обычно эксплуатируемую с сорокавосьмитонными загрузками. Сорокадевятитонная загрузка не будет увеличивать сорокавосьмичасовой цикл производства кокса. Если пустота размером двенадцать дюймов будет заполнена с использованием вышеупомянутой методологии, но только сорок восемь тонн угля будет загружено в печь, то слой угля будет уменьшен с ожидаемых сорока восьми дюймов высоты до сорока семи дюймов высоты. Коксование слоя угля высотой сорок семь дюймов в течение сорока восьми часов дает один дополнительный час времени для процесса коксования, что может улучшить качество кокса (CSR или стабильность).

[0088] В конкретных вариантах осуществления настоящей технологии, как изображено на Фиг. 34A - 34C, рама 502 фальш-дверцы может быть оснащена вертикальной фальш-дверцей 558 вместо фальш-дверцы 504. В различных вариантах осуществления вертикальная фальш-дверца 558 имеет верхнюю концевую часть 560, нижнюю концевую часть 562, противоположные боковые части 564 и 566, переднюю поверхность 568 и заднюю поверхность 570. В изображенном варианте осуществления передняя поверхность 568 располагается так, чтобы находиться внутри плоскости фальш-дверцы, которая является по существу вертикальной. В некоторых вариантах осуществления передняя поверхность 568 формируется так, чтобы близко отражать контур огнеупорной поверхности 552 дверцы 554 печи с входной стороны. Таким образом, вертикальная фальш-дверца может использоваться тем же самым образом, что и описанный выше для сборки фальш-дверцы, которая использует расширение 542 фальш-дверцы.

[0089] Может быть желательно периодически коксовать последовательные слои угля с различной высотой слоя. Например, печь может быть сначала загружена сорока восемью тоннами угля, образуя слой угля высотой сорок восемь дюймов. После этого печь может быть загружена двадцатью восемью тоннами угля, образуя слой угля высотой двадцать восемь дюймов. Различные высоты слоя требуют использования фальш-дверец соответственно различной высоты. Соответственно, как показано на Фиг. 34A - 34C, различные варианты осуществления настоящей технологии предусматривают нижнюю удлинительную пластину 572, соединенную с передней поверхностью 568 вертикальной фальш-дверцы 558. Нижняя удлинительная пластина 572 может выборочно вертикально перемещаться относительно вертикальной фальш-дверцы 558 между втянутым и выдвинутым положениями. По меньшей мере одно выдвинутое положение располагает нижнюю краевую часть 574 нижней удлинительной пластины 572 ниже нижней краевой части 562 вертикальной фальш-дверцы 558 таким образом, что эффективная высота вертикальной фальш-дверцы 558 увеличивается. В некоторых вариантах осуществления относительное перемещение между нижней удлинительной пластиной 572 и вертикальной фальш-дверцей 558 осуществляется путем расположения одной или более скоб 576 удлинительной пластины, которые проходят назад от нижней удлинительной пластины 572 через одну или более вертикально расположенных щелей 578, которые проходят сквозь вертикальную фальш-дверцу 558. Один из различных рычажных узлов 580 и гидроцилиндров 582 могут быть соединены со скобами 576 удлинительной пластины для того, чтобы выборочно перемещать нижнюю удлинительную пластину 572 между ее втянутым и выдвинутым положениями. Таким образом, эффективная высота вертикальной фальш-дверцы 558 может быть автоматически настроена на любую высоту в диапазоне от первоначальной высоты вертикальной фальш-дверцы 558 до высоты с нижней удлинительной пластиной 572 в полностью выдвинутом положении. В некоторых вариантах осуществления нижняя удлинительная пластина 558 и связанные с ней компоненты может быть оперативно соединена с фальш-дверцей 504, такой как изображенная на Фиг. 35A - 35C. В других вариантах осуществления нижняя удлинительная пластина 558 и связанные с ней компоненты может быть оперативно соединена с удлинительной пластиной 526.

[0090] В некоторых вариантах осуществления настоящей технологии концевая часть слоя 556 угля может быть немного уплотнена для уменьшения вероятности того, что концевая часть загрузки угля будет высыпаться из печи до того, как дверца 554 печи с входной стороны сможет быть закрыта. В некоторых вариантах осуществления одно или более вибрационных устройств могут быть связаны с фальш-дверцей 504, удлинительной пластиной 526 или вертикальной фальш-дверцей 558 для того, чтобы придать вибрацию фальш-дверце 504, удлинительной пластине 526 или вертикальной фальш-дверце 558, и уплотнить концевую часть слоя 556 угля. В других вариантах осуществления удлиненная рама 502 фальш-дверцы может возвратно-поступательно и неоднократно входить в контакт с концевой частью слоя 204 угля с достаточной силой для того, чтобы уплотнить концевую часть слоя 556 угля. Также может использоваться распылитель воды, один или в совокупности с вибрационным или ударным способами уплотнения, для того, чтобы увлажнить концевую часть слоя 556 угля, и по меньшей мере временно поддержать форму концевой части слоя 556 угля таким образом, чтобы части слоя 556 угля не высыпались из коксовой печи.

Примеры

[0091] Следующие Примеры иллюстрируют несколько вариантов осуществления настоящей технологии.

1. Система загрузки угля, содержащая:

удлиненную загрузочную раму; и

загрузочную головку, оперативно соединенную с дальней концевой частью удлиненной загрузочной рамы;

удлиненную раму фальш-дверцы, имеющую дальнюю концевую часть, ближнюю концевую часть и противоположные стороны; и

в целом плоскую фальш-дверцу, оперативно соединенную с дальней концевой частью удлиненной рамы фальш-дверцы, имеющую верхнюю краевую часть, часть нижнего края, части противоположной стороны, переднюю поверхность и заднюю поверхность, причем передняя поверхность фальш-дверцы находится внутри плоскости фальш-дверцы, которая является по существу вертикальной.

2. Система загрузки угля в соответствии с примером 1, дополнительно содержащая:

нижнюю удлинительную пластину, оперативно соединенную с передней поверхностью фальш-дверцы, являющуюся выборочно вертикально подвижной относительно фальш-дверцы между втянутым и вытянутым положениями; причем по меньшей мере одно вытянутое положение располагает часть нижнего края нижней удлинительной пластины ниже части нижнего края фальш-дверцы таким образом, что эффективная высота фальш-дверцы увеличивается.

3. Система загрузки угля в соответствии с примером 2, дополнительно содержащая:

узел соединительного рычага, оперативно соединенный с нижней удлинительной пластиной и по меньшей мере одним приводным цилиндром, который может быть выборочно активирован для того, чтобы перемещать нижнюю удлинительную пластину между втянутым и вытянутым положениями.

4. Система загрузки угля в соответствии с примером 3, дополнительно содержащая:

по меньшей мере одну скобу удлинительной пластины, оперативно соединенную с нижней удлинительной пластиной и узлом соединительного рычага; причем по меньшей мере одна скоба удлинительной пластины проходит по меньшей мере через одну щель в фальш-дверце.

5. Система загрузки угля в соответствии с примером 1, в которой фальш-дверца состоит из:

тела фальш-дверцы, которое находится внутри плоскости тела, которая располагается под углом к вертикали; и

лицевой пластины, оперативно соединенной с телом фальш-дверцы, которая имеет такую форму и ориентирована так, чтобы определять переднюю поверхность фальш-дверцы.

6. Система загрузки угля в соответствии с примером 5, дополнительно содержащая:

нижнюю удлинительную пластину, оперативно соединенную с передней поверхностью фальш-дверцы, являющуюся выборочно вертикально подвижной относительно фальш-дверцы между втянутым и вытянутым положениями; причем по меньшей мере одно вытянутое положение располагает часть нижнего края нижней удлинительной пластины ниже части нижнего края фальш-дверцы таким образом, что эффективная высота фальш-дверцы увеличивается.

7. Система фальш-дверцы для использования с системой загрузки угля, имеющая удлиненную загрузочную раму с загрузочной головкой, соединенную с дальней концевой частью загрузочной рамы, и содержащая:

удлиненную раму фальш-дверцы, имеющую дальнюю концевую часть, ближнюю концевую часть и противоположные стороны; и

в целом плоскую фальш-дверцу, оперативно соединенную с дальней концевой частью удлиненной рамы фальш-дверцы; причем фальш-дверца имеет верхнюю краевую часть, нижнюю краевую часть, противоположные боковые части, переднюю поверхность и заднюю поверхность;

нижнюю удлинительную пластину, оперативно соединенную с передней поверхностью фальш-дверцы, являющуюся выборочно подвижной в целом параллельно фальш-дверце между втянутым и вытянутым положениями; причем по меньшей мере одно вытянутое положение располагает часть нижнего края нижней удлинительной пластины ниже части нижнего края фальш-дверцы таким образом, что эффективная высота фальш-дверцы увеличивается.

8. Система загрузки угля в соответствии с примером 7, дополнительно содержащая:

узел соединительного рычага, оперативно соединенную с нижней удлинительной пластиной и по меньшей мере одним приводным цилиндром, который может быть выборочно активирован для того, чтобы перемещать нижнюю удлинительную пластину между втянутым и вытянутым положениями.

9. Система загрузки угля в соответствии с примером 8, дополнительно содержащая:

по меньшей мере одну скобу удлинительной пластины, оперативно соединенную с нижней удлинительной пластиной и узлом соединительного рычага; причем по меньшей мере одна скоба удлинительной пластины проходит по меньшей мере через одну щель в фальш-дверце.

10. Способ увеличения загрузки угля в коксовую печь, содержащий:

позиционирование системы загрузки угля, имеющей удлиненную загрузочную раму и загрузочную головку, оперативно соединенную с дальней концевой частью удлиненной загрузочной рамы, по меньшей мере частично внутри отверстия входной стороны коксовой печи;

позиционирование системы фальш-дверцы, имеющей удлиненную раму фальш-дверцы и в целом плоскую фальш-дверцу, оперативно соединенную с дальней концевой частью удлиненной рамы фальш-дверцы, по меньшей мере частично внутри отверстия входной стороны коксовой печи; причем фальш-дверца имеет переднюю поверхность, которая находится внутри плоскости фальш-дверцы, которая является по существу вертикальной;

загрузку угля в коксовую печь с помощью системы загрузки угля таким образом, который определяет загрузку угля, имеющую в целом вертикальную концевую часть; и

оперативное соединение дверцы печи с коксовой печью таким образом, чтобы закрыть отверстие входной стороны коксовой печи.

11. Способ в соответствии с примером 10, в котором в целом вертикальная концевая часть загрузки угля располагается вблизи огнеупорной поверхности дверцы печи.

12. Способ в соответствии с примером 10, в котором в целом вертикальная концевая часть загрузки угля располагается не далее шести дюймов от огнеупорной поверхности дверцы печи.

13. Способ в соответствии с примером 10, в котором в целом вертикальная концевая часть загрузки угля располагается не далее двенадцати дюймов от огнеупорной поверхности дверцы печи.

14. Способ в соответствии с примером 10, дополнительно содержащий:

возвратно-поступательное воздействие на концевую часть поверхности угля с помощью фальш-дверцы таким образом, который по меньшей мере частично уплотняет часть поверхности угля и предотвращает просыпание части поверхности угля из отверстия входной стороны коксовой печи.

15. Способ в соответствии с примером 10, дополнительно содержащий:

нанесение текучей среды на поверхность угля с помощью фальш-дверцы таким образом, который смачивает часть поверхности угля и предотвращает просыпание части поверхности угля из отверстия входной стороны коксовой печи.

16. Способ в соответствии с примером 10, дополнительно содержащий:

вибрационное воздействие на концевую часть поверхности угля с помощью фальш-дверцы таким образом, который по меньшей мере частично уплотняет часть поверхности угля и предотвращает просыпание части поверхности угля из отверстия входной стороны коксовой печи.

[0092] Хотя настоящая технология была описана с конкретным использованием некоторых структур, материалов и методологических стадий, следует понимать, что настоящее изобретение, определенное в приложенной формуле изобретения, не обязательно ограничивается этими конкретными описанными структурами, материалами и/или стадиями. Вместо этого эти конкретные аспекты и стадии описываются как формы осуществления настоящего изобретения. Кроме того, некоторые аспекты новой технологии, описанной в контексте конкретных вариантов осуществления, могут быть скомбинированы или удалены в других вариантах осуществления. Кроме того, в то время как преимущества, связанные с некоторыми вариантами осуществления настоящей технологии, были описаны в контексте этих вариантов осуществления, другие варианты осуществления также могут иметь такие преимущества, и не все варианты осуществления обязательно должны иметь такие преимущества, чтобы оставаться в рамках настоящей технологии. Соответственно, данное раскрытие и связанная с ним технология могут охватывать другие варианты осуществления, не показанные или не описанные явно в настоящем документе. Таким образом, данное раскрытие ограничивается лишь приложенной формулой изобретения. Если явно не указано иное, все числа или выражения, такие как те, которые выражают размеры, физические свойства и т.д., используемые в данном описании (отличающиеся от формулы изобретения), во всех случаях понимаются как модифицированные термином «приблизительно». По меньшей мере, а не как попытка ограничить применение данной доктрины эквивалентов формулы изобретения, каждый численный параметр, упомянутый в описании или в формуле изобретения, который модифицирован термином «приблизительно», должен рассматриваться по меньшей мере в свете количества указанных значащих цифр и с применением обычных методик округления. Кроме того, все диапазоны, раскрытые в настоящем документе, должны пониматься как охватывающие и обеспечивающие поддержку для формулы изобретения, которые указывают любые и все поддиапазоны или любые и все индивидуальные значения, включенные в них. Например, заявленный диапазон от 1 до 10 должен рассматриваться как включающий в себя и обеспечивающий поддержку для тех пунктов формулы изобретения, которые перечисляют любые и все поддиапазоны или индивидуальные значения, которые находятся и/или включены между минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или больше и заканчивающиеся максимальным значением 10 или меньше (например, от 5,5 до 10, от 2,34 до 3,56 и т.д.) или любые значения от 1 до 10 (например 3, 5,8, 9,9994 и т.д.).

Реферат

Изобретение относится к способам увеличения скоростей производства кокса для коксовых печей. Изобретение включает позиционирование системы загрузки угля, имеющей удлиненную загрузочную раму и загрузочный головной элемент, функционально соединенный с дальней концевой частью удлиненной загрузочной рамы, по меньшей мере частично внутри отверстия машинной стороны коксовой печи; позиционирование системы фальш-дверцы, имеющей удлиненную раму фальш-дверцы и плоскую фальш-дверцу, функционально соединенную с дальней концевой частью удлиненной рамы фальш-дверцы, по меньшей мере частично внутри отверстия машинной стороны коксовой печи; причем фальш-дверца имеет переднюю поверхность, которая находится внутри плоскости фальш-дверцы, которая является вертикальной; загрузку угля в коксовую печь с помощью системы загрузки угля таким образом, который определяет загрузку угля, имеющую вертикальную концевую часть; и функциональное соединение дверцы печи с коксовой печью таким образом, чтобы закрыть отверстие машинной стороны коксовой печи. Система загрузки угля, включающая в себя систему фальш-дверцы с фальш-дверцей, которая ориентирована вертикально, позволяет максимизировать количество угля, загружаемого в печь. Нижняя удлинительная пластина, выборочно и автоматически выдвигающаяся за нижнюю концевую часть фальш-дверцы, позволяет увеличить эффективную длину фальш-дверцы. Технический результат - оптимизация работы и выхода установок по производству кокса. 3 н. и 13 з.п. ф-лы, 52 ил., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ загрузки угля в камеру коксовой печи и устройство для его осуществления

Комментарии