Система для загрузки коксовой печи - RU2644461C1

Код документа: RU2644461C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка притязает на приоритет и преимущество по предварительной заявке на патент США № 62/0043359, зарегистрированной 28 августа 2014 г., содержание которой включено в данный документ посредством ссылки во всей его полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Данное техническое решение в основном направлено на системы для загрузки коксовых печей и способы их применения.

УРОВЕНЬ ТЕХНИКИ

[0003] Кокс является твердым углеродным топливом и источником углерода, применяемым для плавления и восстановления железной руды в производстве стали. В одном процессе, известном как «процесс коксования Томпсона», кокс производят посредством периодической подачи угольной пыли в печь, которая уплотняется и нагревается до очень высоких температур в течение периода времени от 24 до 48 часов при тщательно контролируемых атмосферных условиях. Коксовые печи используют уже на протяжении многих лет для преобразования угля в металлургический кокс. В процессе коксования мелко раздробленный уголь нагревают при контролируемых температурных условиях для удаления летучих компонентов из угля и образования плавленой массы кокса, имеющего заданную пористость и прочность. Поскольку изготовление кокса является периодическим процессом, множество коксовых печей функционирует одновременно.

[0004] Большая часть процесса производства кокса автоматизирована вследствие применяемых экстремальных температур. Например, загрузчик-толкатель («PCM») обычно применяют на стороне подачи угля печи для ряда различных операций. Последовательность операций обычного загрузчика-толкателя (PCM) начинается, когда загрузчик-толкатель перемещают по паре рельсов, которая проложена перед батареей коксовых печей, к определенной печи и совмещают система для загрузки угля загрузчика-толкателя (PCM) с данной печью. Дверь печи со стороны толкателя удаляют от печи при применении двереэкстрактора от системы для загрузки угля. Загрузчик-толкатель (PCM) затем перемещают, чтобы совместить штангу толкателя загрузчика-толкателя с центром печи. Штангу толкателя приводят в действие, чтобы вытолкнуть кокс из внутреннего пространства печи. Загрузчик-толкатель (PCM) затем снова перемещают от центра печи, чтобы совместить система для загрузки угля с центром печи. Уголь доставляют в система для загрузки угля загрузчика-толкателя (PCM) посредством конвейера с разгрузочной тележкой. Система для загрузки угля затем загружает уголь во внутреннее пространство печи. В некоторых системах твердые частицы, вовлеченные в выделения горячего газа, которые отделяются от поверхности печи, захватываются загрузчиком-толкателем (PCM) во время стадии загрузки угля. В таких системах твердые частицы втягиваются в вытяжной колпак через пылеуловительную камеру с рукавными фильтрами пылесборника. Загрузочный конвейер затем отводят из печи. В заключение, двереэкстрактор загрузчика-толкателя (PCM) возвращают на место и запирают дверцу печи со стороны толкателя.

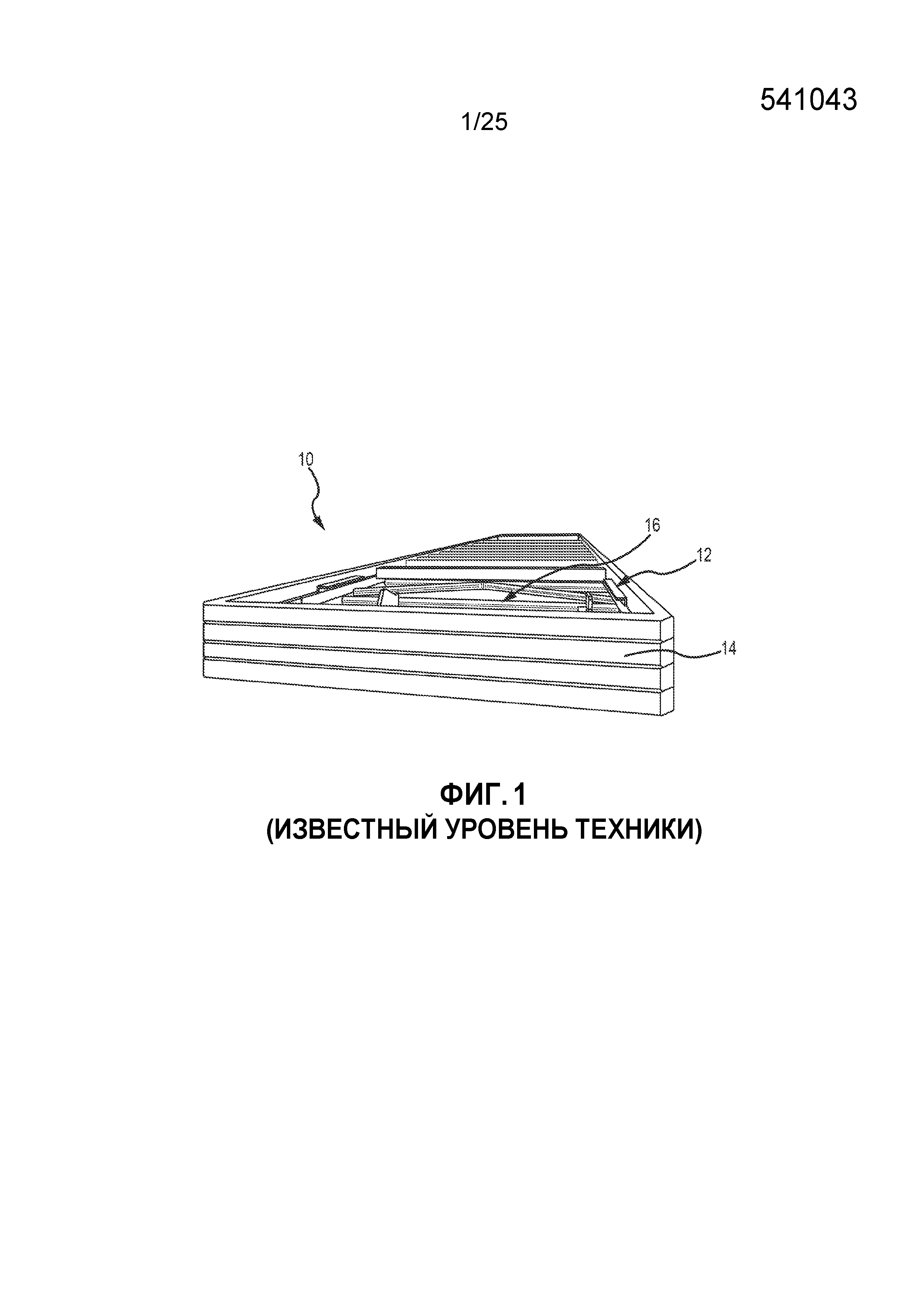

[0005] При ссылке на Фиг. 1, системы 10 для загрузки угля загрузчиком-толкателем (PCM) обычно включают удлиненную раму 12, которая установлена на загрузчике-толкателе (PCM) (не изображен) и способна перемещаться аналогичным образом, в направлении к коксовым печам и от них. Плоская загрузочная головка 14 расположена на свободном, дистальном конце удлиненной рамы 12. Конвейер 16 расположен внутри удлиненной рамы 12 и в основном протянут по длине удлиненной рамы 12. Загрузочную головку 14 применяют, при возвратно-поступательном перемещении, чтобы в основном выравнивать уголь, который помещен в печь. Тем не менее в отношении Фиг. 2A, 3A и 4A системы для загрузки угля известного уровня техники склонны оставлять пустоты 16 на боковых сторонах слоя угля, как показано на Фиг. 2A, и углубления на поверхности слоя угля. Эти пустоты ограничивают количество угля, которое может быть обработано посредством коксовой печи на протяжении времени цикла коксования, (скорость обработки угля), что в целом уменьшает количество кокса, произведенного посредством коксовой печи на протяжении цикла коксования, (производительность получения кокса). Фиг. 2B изображает то, каким образом выглядел бы идеально загруженный, выровненный слой кокса.

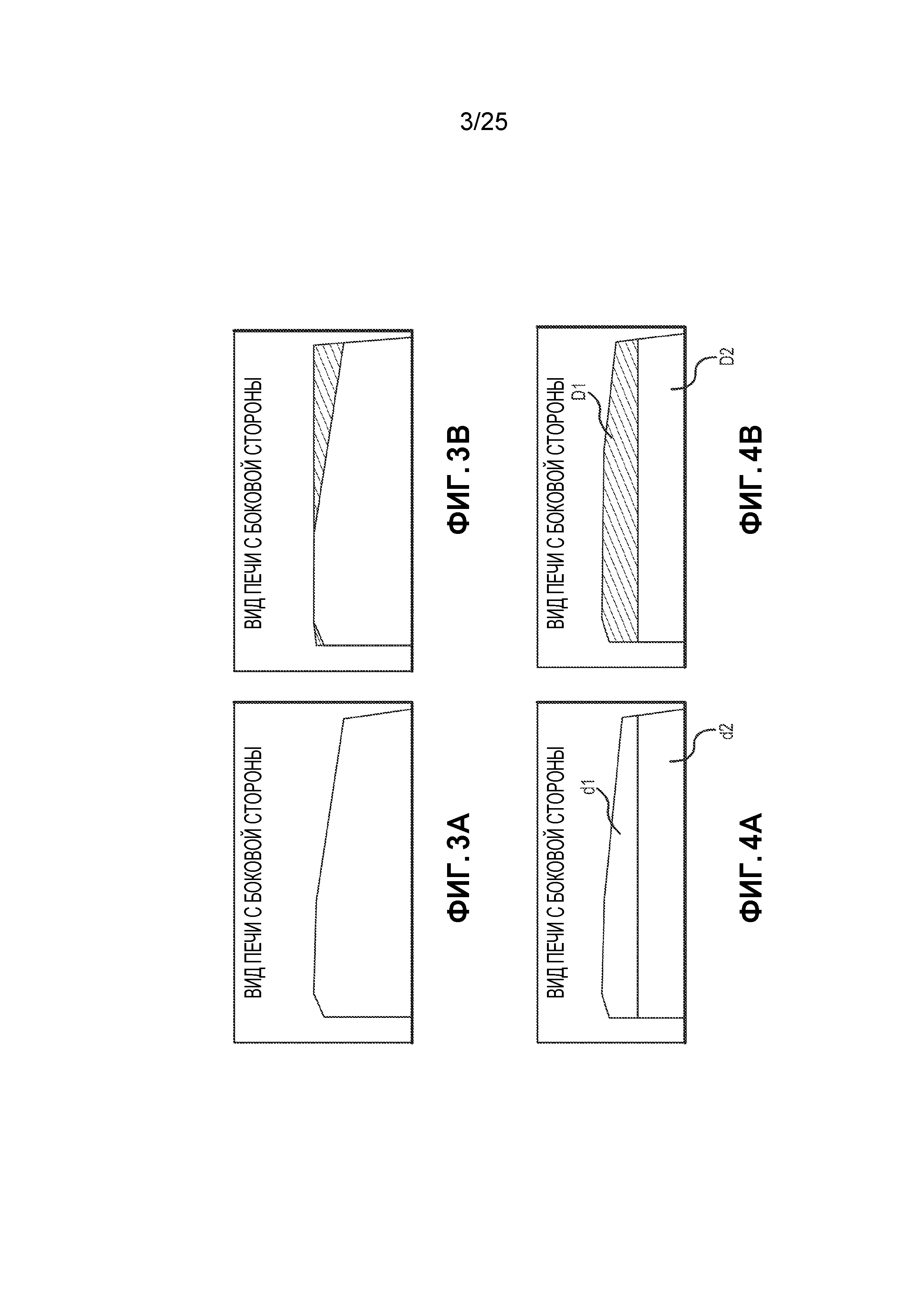

[0006] Вес системы 10 для загрузки угля, которая может включать внутренние системы водяного охлаждения, может составлять 80000 фунтов (36 тонн) или более. Когда система 10 для загрузки проходит внутрь печи во время операции загрузки, система 10 для загрузки угля прогибается вниз на его свободном, дистальном конце. Это уменьшает объем загрузки угля. Фиг. 3A показывает уменьшение высоты слоя, вызванное прогибами системы 10 для загрузки угля. График, изображенный на Фиг. 5, показывает профиль слоя угля вдоль длины печи. Перепад высоты слоя, вследствие прогиба системы для загрузки угля, составляет от 5 дюймов (12,7 см) до 8 дюймов (20,32 см) между машинной стороной коксовой батареи и коксовой стороной, в зависимости от веса загрузки. Как изображено, влияние прогиба является более значительным, когда меньше угля загружено в печь. Обычно прогиб системы для загрузки угля может вызывать потерю в объеме угля примерно от одной до двух тонн. Фиг. 3B изображает то, каким образом выглядел бы идеально загруженный, выровненный слой кокса.

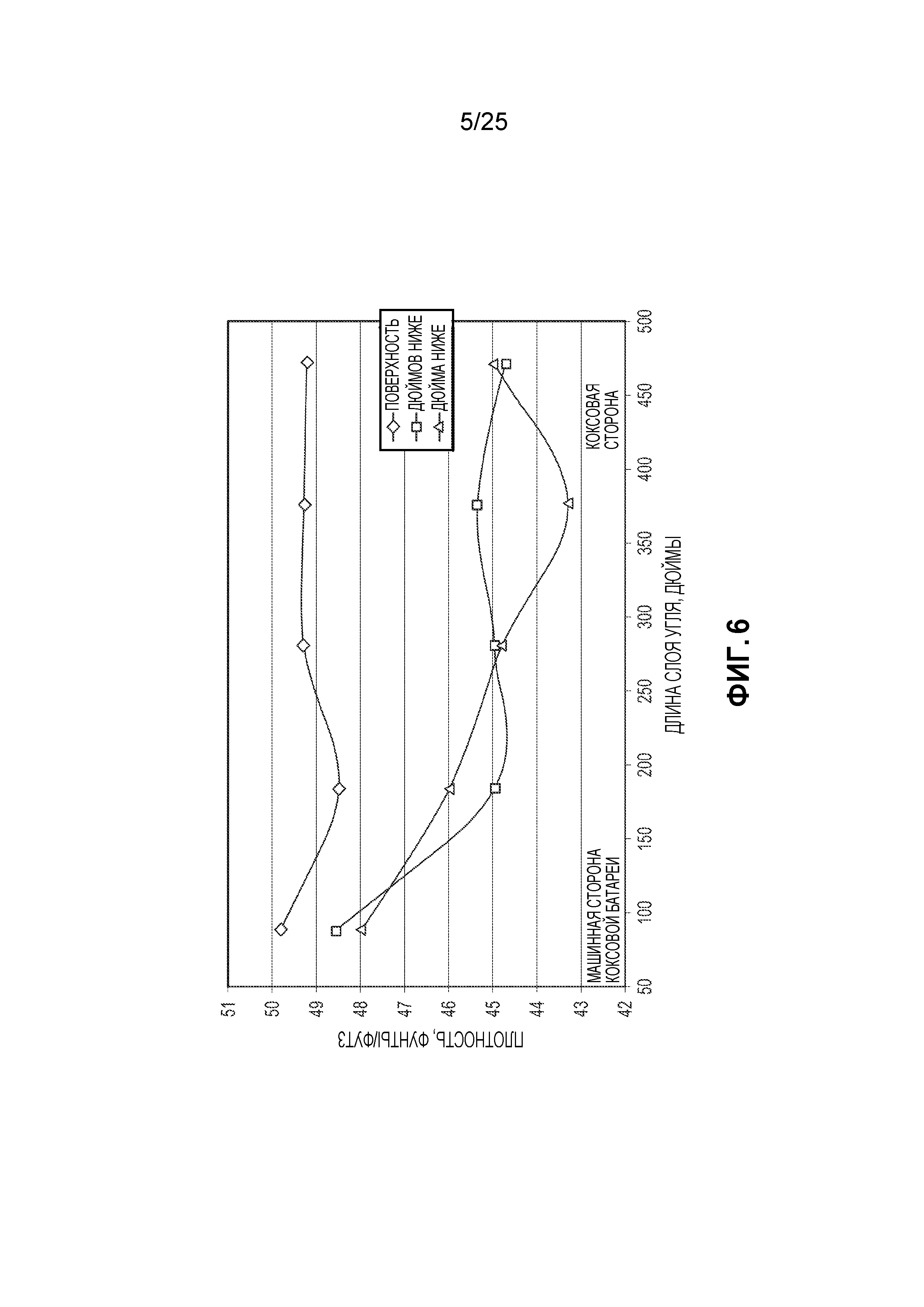

[0007] Несмотря на отрицательное воздействие прогиба системы для загрузки угля, вызванного его весом и консольным расположением, система 10 для загрузки угля предоставляет небольшое преимущество в отношении уплотнения слоя угля. При ссылке на Фиг. 4A, система 10 для загрузки угля предоставляет минимальное улучшение плотности внутреннего слоя угля, образуя первый слой d1 и второй, менее плотный слой d2 в нижней части слоя угля. Увеличение плотности слоя угля может способствовать передаче кондуктивного тепла через слой угля, данная передача является компонентом в определении времени цикла печи и производительности печи. Фиг. 6 изображает группу измерений плотности, проведенных для испытания печи при применении системы 10 для загрузки угля известного уровня техники. Линия с экспериментальными точками в виде ромбов показывает плотность на поверхности слоя угля. Линия с экспериментальными точками в виде квадратов и линия с экспериментальными точками в виде треугольников показывают плотность на глубине 12 дюймов (30,48 см) и 24 дюйма (60,96 см) ниже поверхности, соответственно. Данные демонстрируют, что плотность слоя уменьшается в большей степени на коксовой стороне. Фиг. 4B изображает то, каким образом выглядел бы идеально загруженный, выровненный слой кокса, имеющий слои D1 и D2 со сравнительно увеличенной плотностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Неограничивающие и неисчерпывающие варианты осуществления данного изобретения, включая предпочтительный вариант осуществления, описаны со ссылками на приведенные ниже фигуры, в которых одинаковые цифровые обозначения относятся к одним и тем же частям на разных изображениях, если специально не указано иное.

[0009] Фиг. 1 изображает перспективный вид спереди системы для загрузки угля известного уровня техники.

[0010] Фиг. 2A изображает вид спереди слоя угля, который был загружен в коксовую печь при применении системы для загрузки угля известного уровня техники, и изображает, что слой угля является невыровненным, имеющим пустоты на боковых сторонах слоя.

[0011] Фиг. 2B изображает вид спереди слоя угля, который был идеальным образом загружен в коксовую печь, без пустот на боковых сторонах слоя.

[0012] Фиг. 3A изображает вид сбоку в вертикальном разрезе слоя угля, который был загружен в коксовую печь при применении системы для загрузки угля известного уровня техники, и изображает, что слой угля является невыровненным, имеющим пустоты на оконечных частях слоя.

[0013] Фиг. 3B изображает вид сбоку в вертикальном разрезе слоя угля, который был идеальным образом загружен в коксовую печь, без пустот на оконечных частях слоя.

[0014] Фиг. 4A изображает вид сбоку в вертикальном разрезе слоя угля, который был загружен в коксовую печь при применении системы для загрузки угля известного уровня техники, и изображает два разных слоя с минимальной плотностью угля, образованные посредством системы для загрузки угля известного уровня техники.

[0015] Фиг. 4B изображает вид сбоку в вертикальном разрезе слоя угля, который был идеальным образом загружен в коксовую печь, Фиг. 4B изображает вид сбоку в вертикальном разрезе слоя угля, который был идеальным образом загружен в коксовую печь, имеющий два разных слоя с относительно увеличенной плотностью угля.

[0016] Фиг. 5 изображает график имитационных данных высоты слоя на протяжении длины слоя и перепада высоты слоя, вследствие прогиба системы для загрузки угля.

[0017] Фиг. 6 изображает график экспериментальных данных измерения объемной плотности угля на поверхности и внутри слоя на протяжении длины слоя.

[0018] Фиг. 7 изображает перспективный вид спереди одного из вариантов осуществления загрузочной рамы и загрузочной головки системы для загрузки угля в соответствии с данным техническим решением.

[0019] Фиг. 8 изображает вид сверху в горизонтальной проекции загрузочной рамы и загрузочной головки, изображенных на Фиг. 7.

[0020] Фиг. 9A изображает вид сверху в горизонтальной проекции одного из вариантов осуществления загрузочной головки в соответствии с данным техническим решением.

[0021] Фиг. 9B изображает вид спереди в вертикальном разрезе загрузочной головки, изображенной на Фиг. 9A.

[0022] Фиг. 9C изображает вид сбоку в вертикальном разрезе загрузочной головки, изображенной на Фиг. 9A.

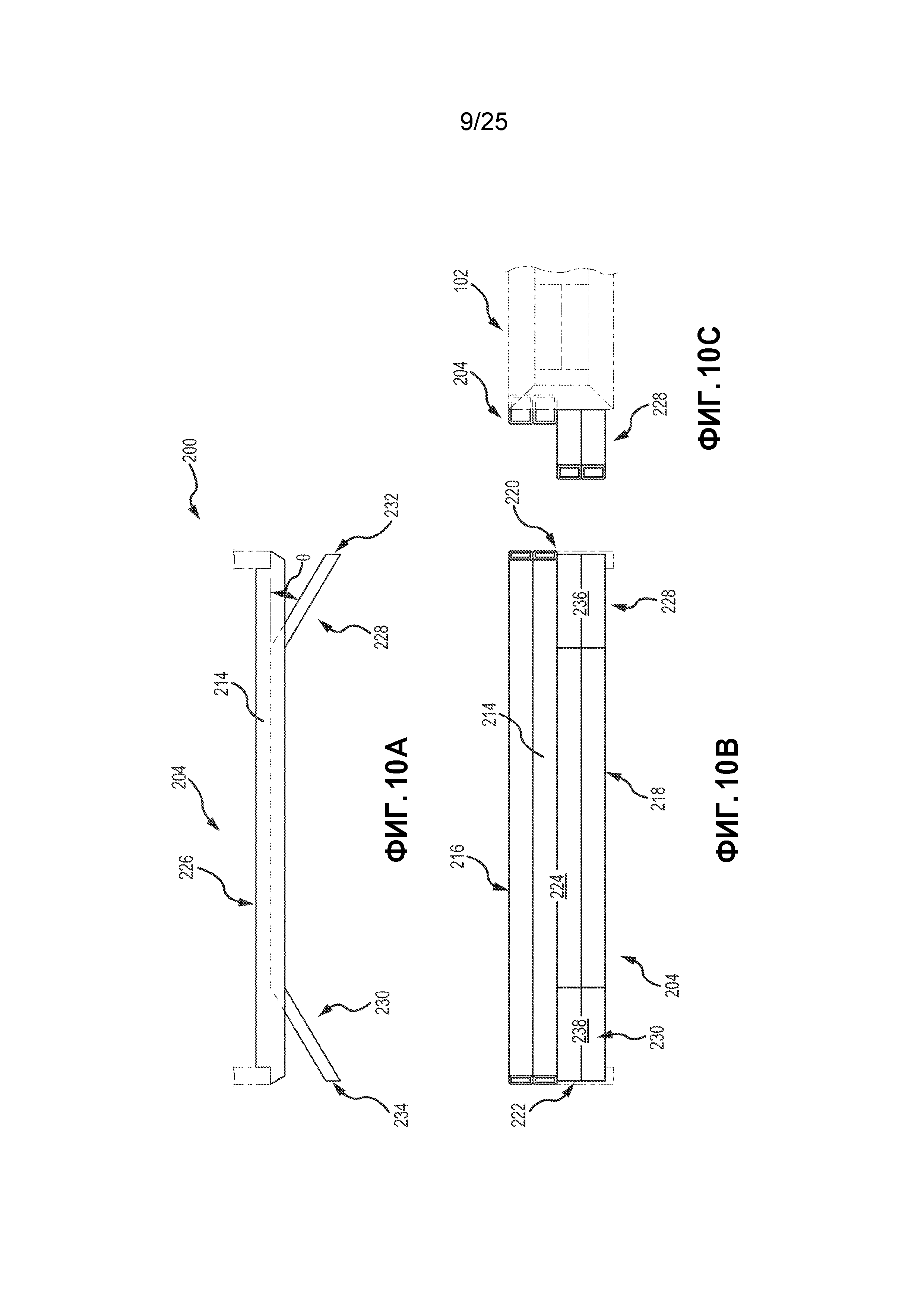

[0023] Фиг. 10A изображает вид сверху в горизонтальной проекции другого варианта осуществления загрузочной головки в соответствии с данным техническим решением.

[0024] Фиг. 10B изображает вид спереди в вертикальном разрезе загрузочной головки, изображенной на Фиг. 10A.

[0025] Фиг. 10C изображает вид сбоку в вертикальном разрезе загрузочной головки, изображенной на Фиг. 10A.

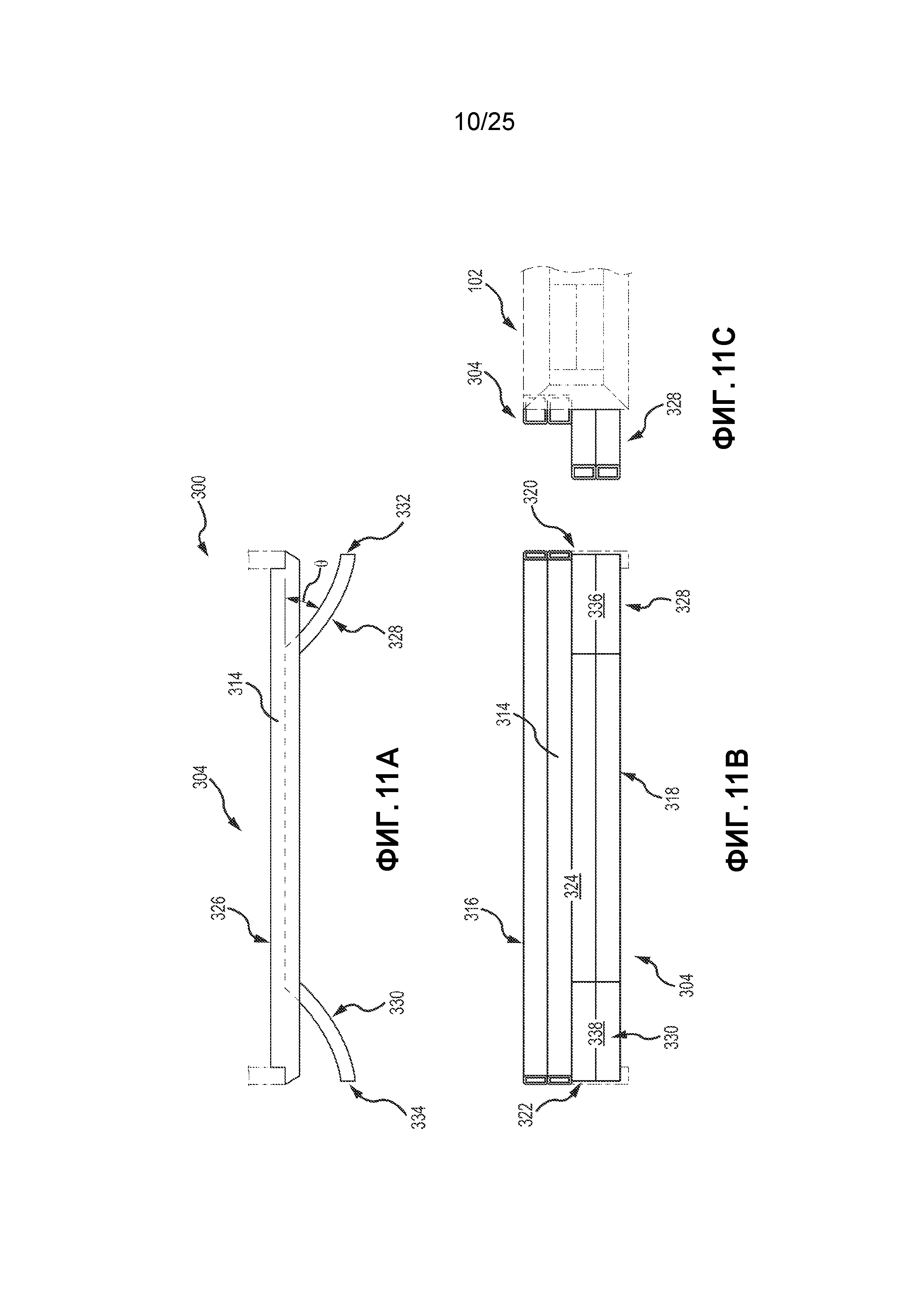

[0026] Фиг. 11A изображает вид сверху в горизонтальной проекции еще одного из вариантов осуществления загрузочной головки в соответствии с данным техническим решением.

[0027] Фиг. 11B изображает вид спереди в вертикальном разрезе загрузочной головки, изображенной на Фиг. 11A.

[0028] Фиг. 11C изображает вид сбоку в вертикальном разрезе загрузочной головки, изображенной на Фиг. 11A.

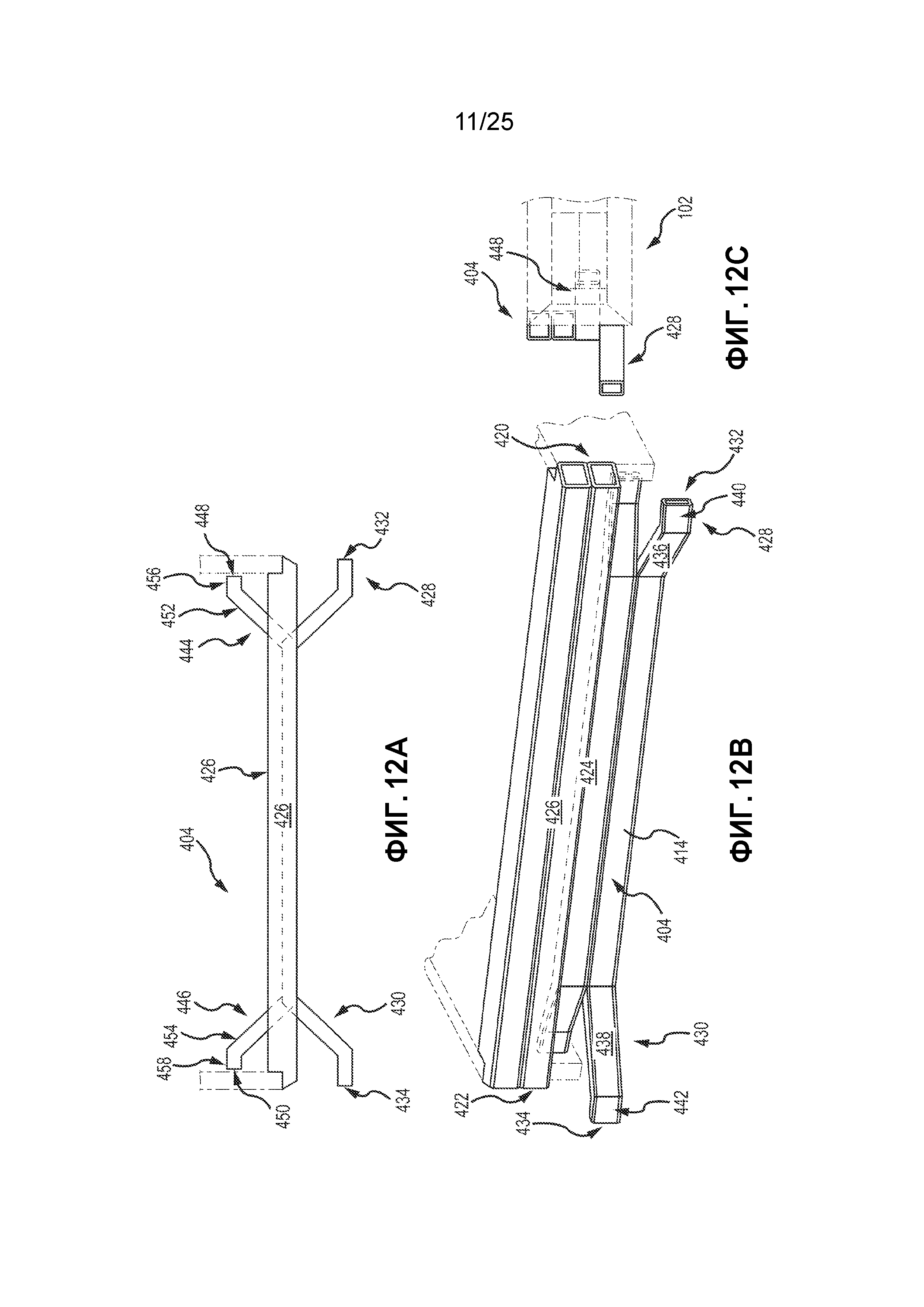

[0029] Фиг. 12A изображает вид сверху в горизонтальной проекции еще одного варианта осуществления загрузочной головки в соответствии с данным техническим решением.

[0030] Фиг. 12B изображает вид спереди в вертикальном разрезе загрузочной головки, изображенной на Фиг. 12A.

[0031] Фиг. 12C изображает вид сбоку в вертикальном разрезе загрузочной головки, изображенной на Фиг. 12A.

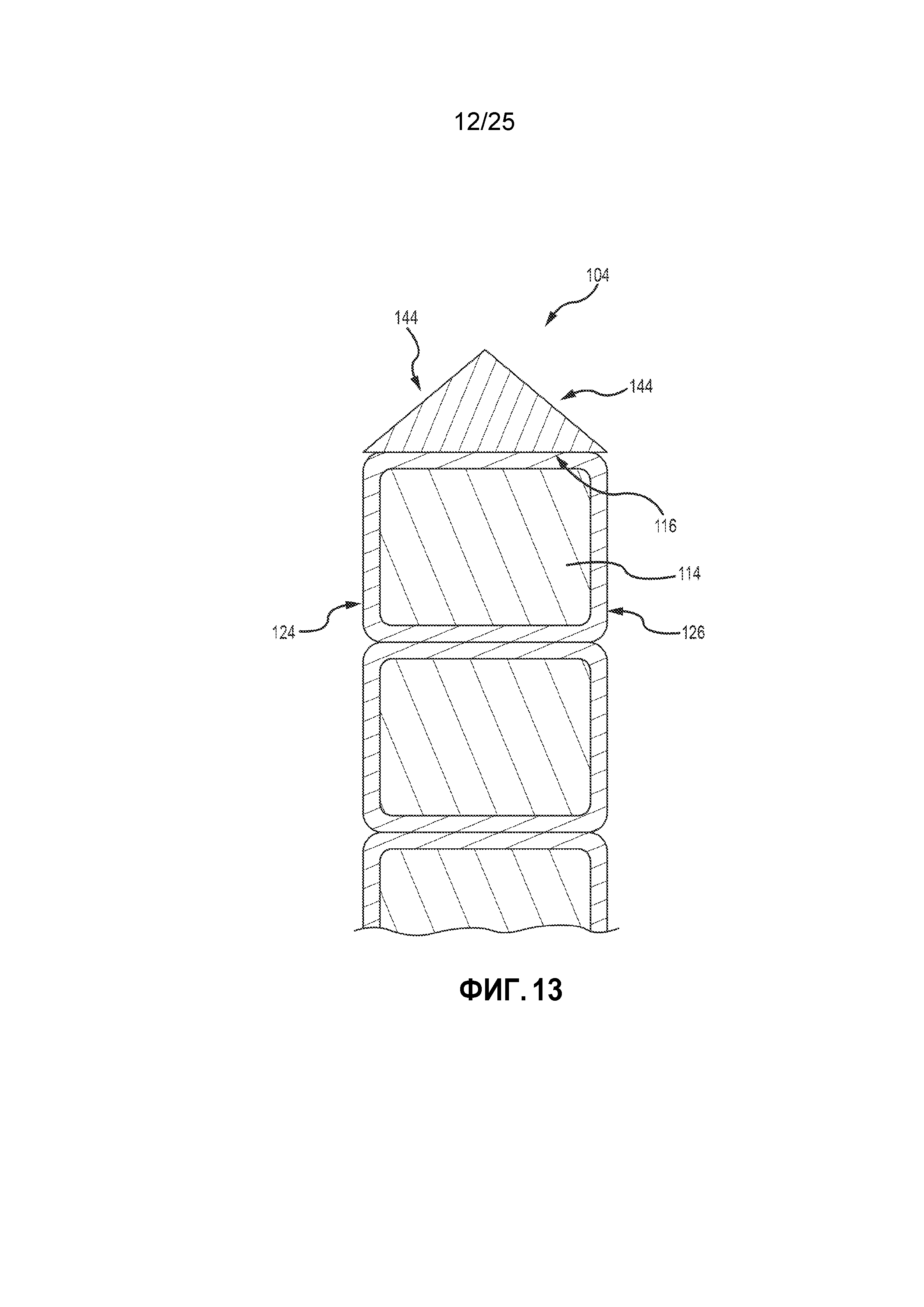

[0032] Фиг. 13 изображает вид сбоку в вертикальном разрезе одного из вариантов осуществления загрузочной головки, в соответствии с данным техническим решением, где загрузочная головка включает поверхности для смещения твердых частиц, расположенные поверх верхней краевой части загрузочной головки.

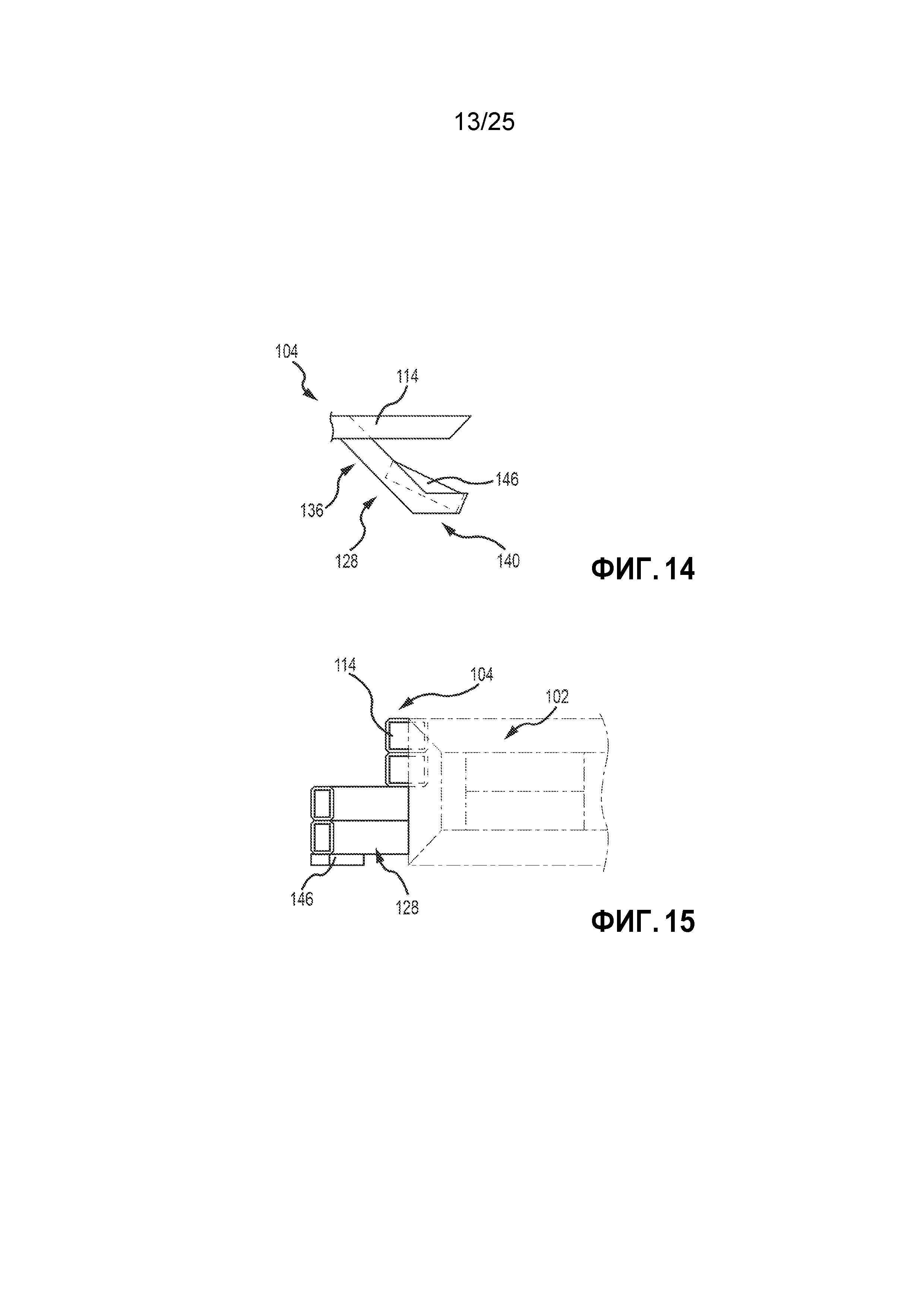

[0033] Фиг. 14 изображает частичный вид сверху одного из вариантов осуществления загрузочной головки в соответствии с данным техническим решением и дополнительно изображает один из вариантов осуществления уплотняющего стержня и один из примеров того, каким образом он может быть соединен с крылом загрузочной головки.

[0034] Фиг. 15 изображает вид сбоку в вертикальном разрезе загрузочной головки и уплотняющего стержня, изображенных на Фиг. 14.

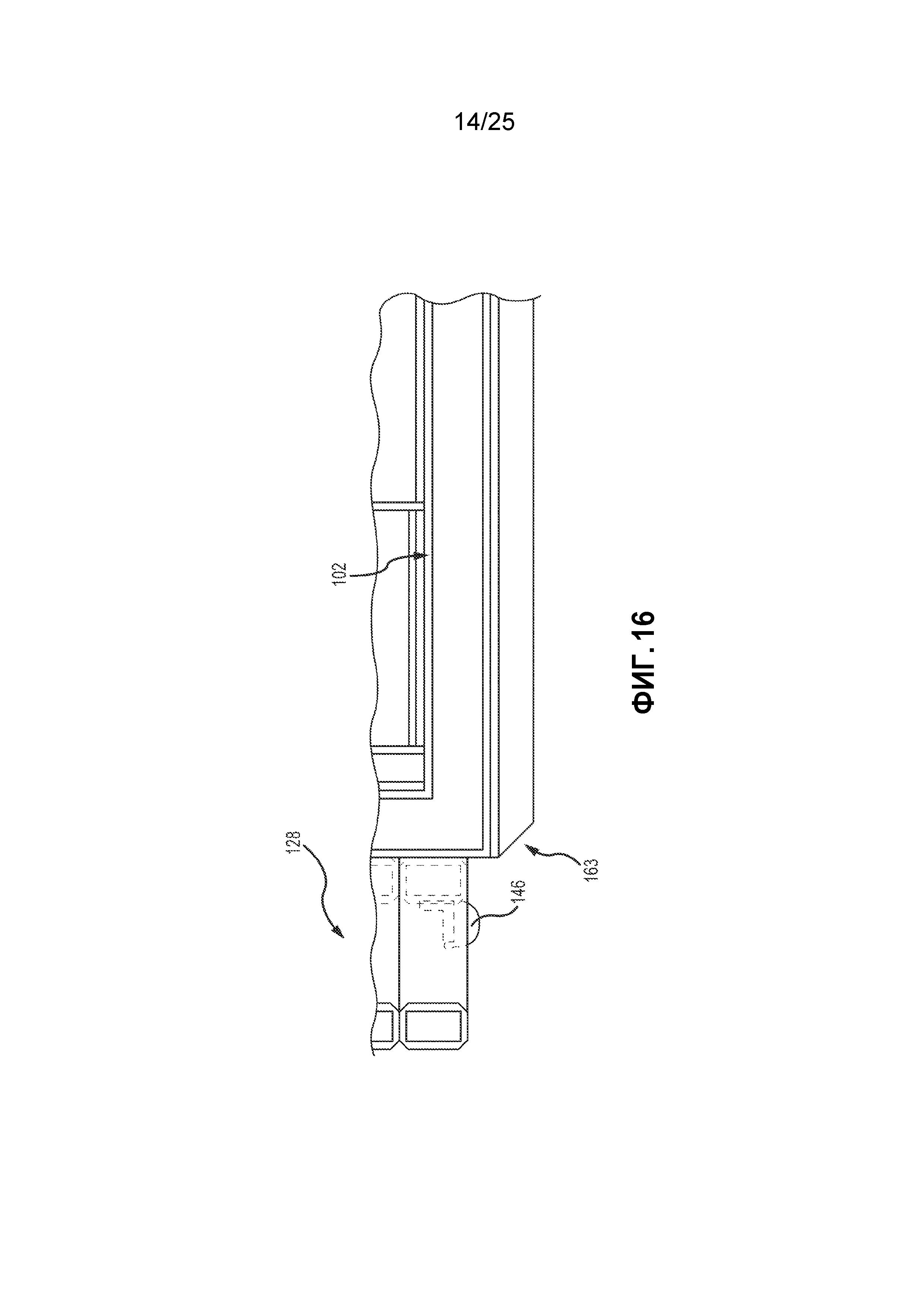

[0035] Фиг. 16 изображает частичный вид сбоку одного из вариантов осуществления загрузочной головки в соответствии с данным техническим решением и дополнительно изображает другой вариант осуществления уплотняющего стержня и то, каким образом он может быть соединен с загрузочной головкой.

[0036] Фиг. 17 изображает частичный вид сверху одного из вариантов осуществления загрузочной головки и загрузочной рамы, в соответствии с данным техническим решением, и дополнительно изображает один из вариантов осуществления шлицевого соединения, которое соединяет загрузочную головку и загрузочную раму одну с другой.

[0037] Фиг. 18 изображает частичный вид сбоку в разрезе загрузочной головки и загрузочной рамы, изображенных на Фиг. 17.

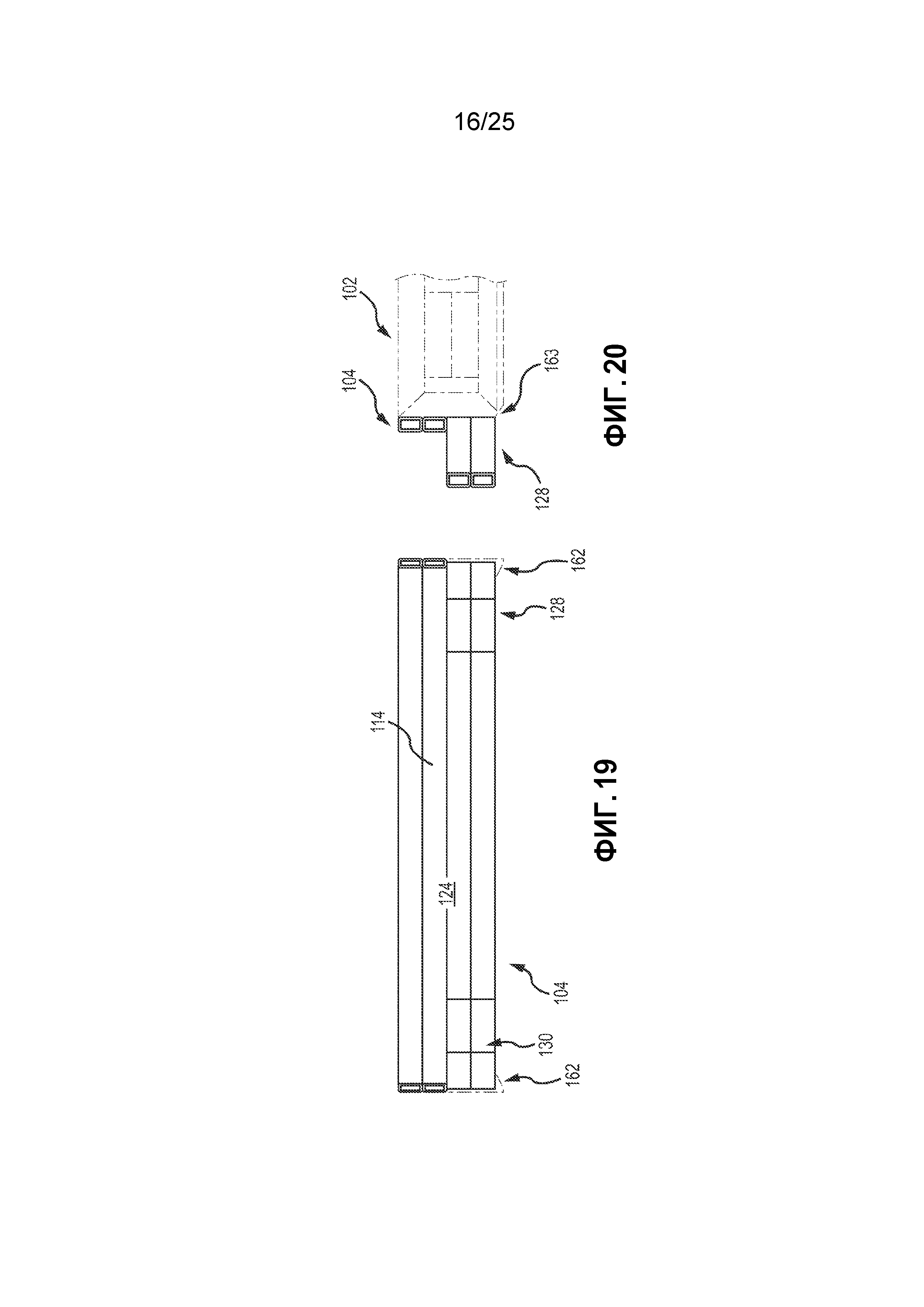

[0038] Фиг. 19 изображает частичный вид спереди одного из вариантов осуществления загрузочной головки и загрузочной рамы, в соответствии с данным техническим решением, и дополнительно изображает один из вариантов осуществления смещающей поверхности загрузочной рамы, которая может быть связана с загрузочной рамой.

[0039] Фиг. 20 изображает частичный вид сбоку в разрезе загрузочной головки и загрузочной рамы, изображенных на Фиг. 19.

[0040] Фиг. 21 изображает перспективный вид спереди одного из вариантов осуществления экструдирующей пластины, в соответствии с данным техническим решением, и дополнительно изображает один из примеров того, каким образом она может быть связана с задней стороной загрузочной головки.

[0041] Фиг. 22 изображает частичный изометрический вид экструдирующей пластины и загрузочной головки, изображенных на Фиг. 21.

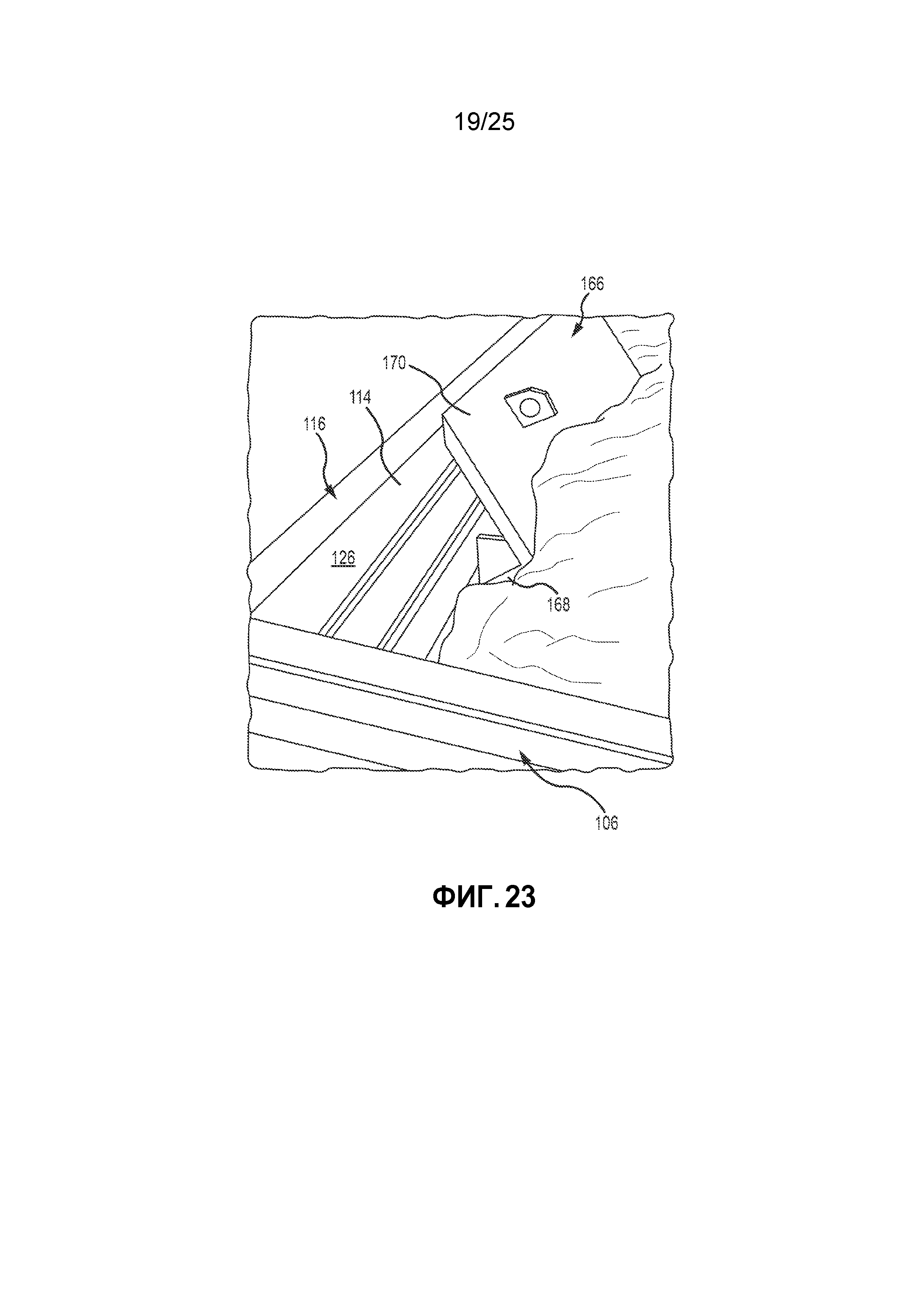

[0042] Фиг. 23 изображает перспективный вид сбоку одного из вариантов осуществления экструдирующей пластины, в соответствии с данным техническим решением, и дополнительно изображает один из примеров того, каким образом она может быть связана с задней стороной загрузочной головки и выталкивать уголь, который перемещается в система для загрузки угля.

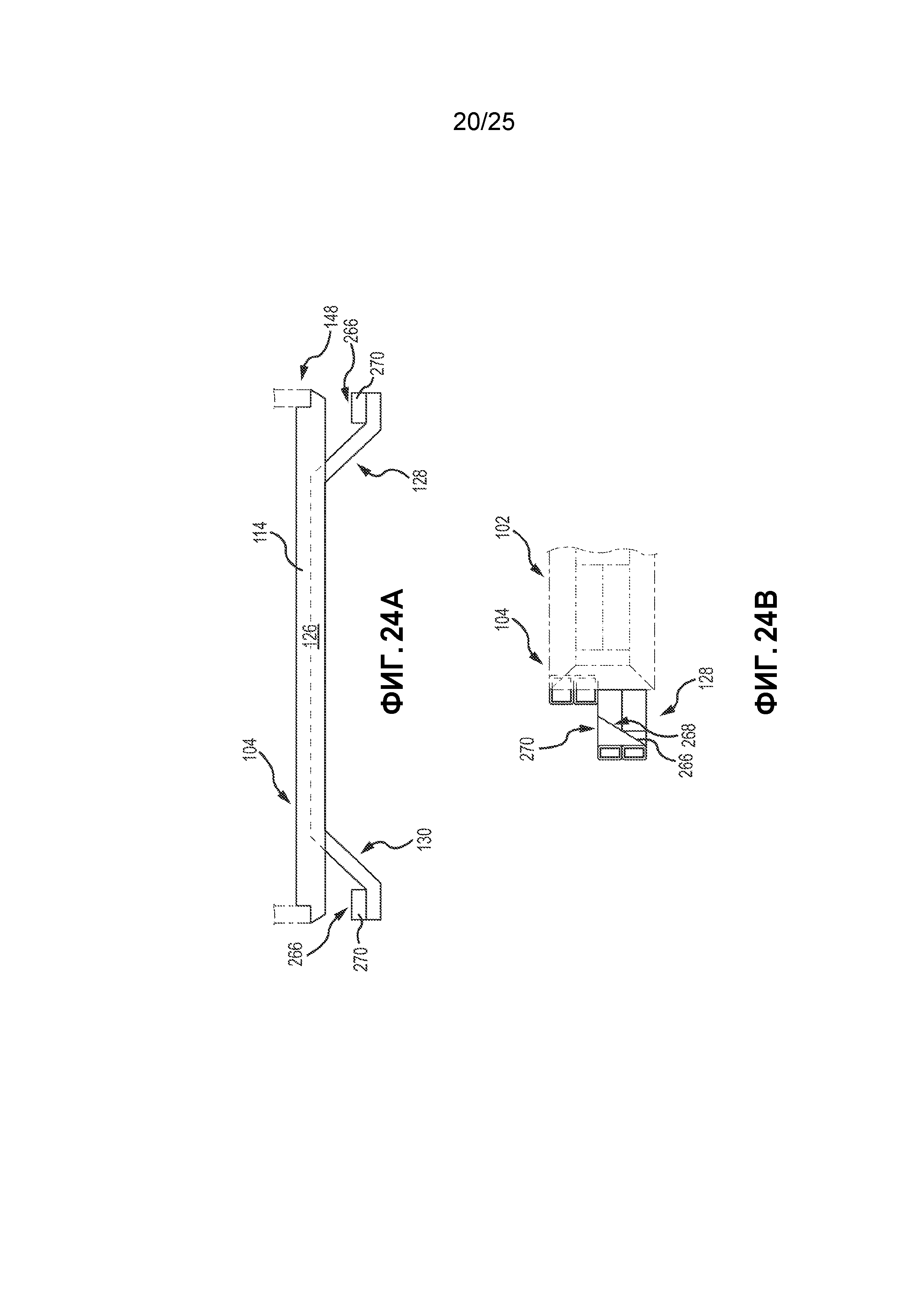

[0043] Фиг. 24A изображает вид сверху в горизонтальной проекции другого варианта осуществления экструдирующих пластин, в соответствии с данным техническим решением, и дополнительно изображает один из примеров того, каким образом они могут быть связаны с крыльчатыми элементами загрузочной головки.

[0044] Фиг. 24B изображает вид сбоку в вертикальном разрезе экструдирующих пластин Фиг. 24A.

[0045] Фиг. 25A изображает вид сверху в горизонтальной проекции еще одного варианта осуществления экструдирующих пластин, в соответствии с данным техническим решением, и дополнительно изображает один из примеров того, каким образом они могут быть связаны с несколькими группами крыльчатых элементов, которые расположены как с передней стороны и с задней стороны загрузочной головки.

[0046] Фиг. 25B изображает вид сбоку в вертикальном разрезе экструдирующих пластин Фиг. 25A.

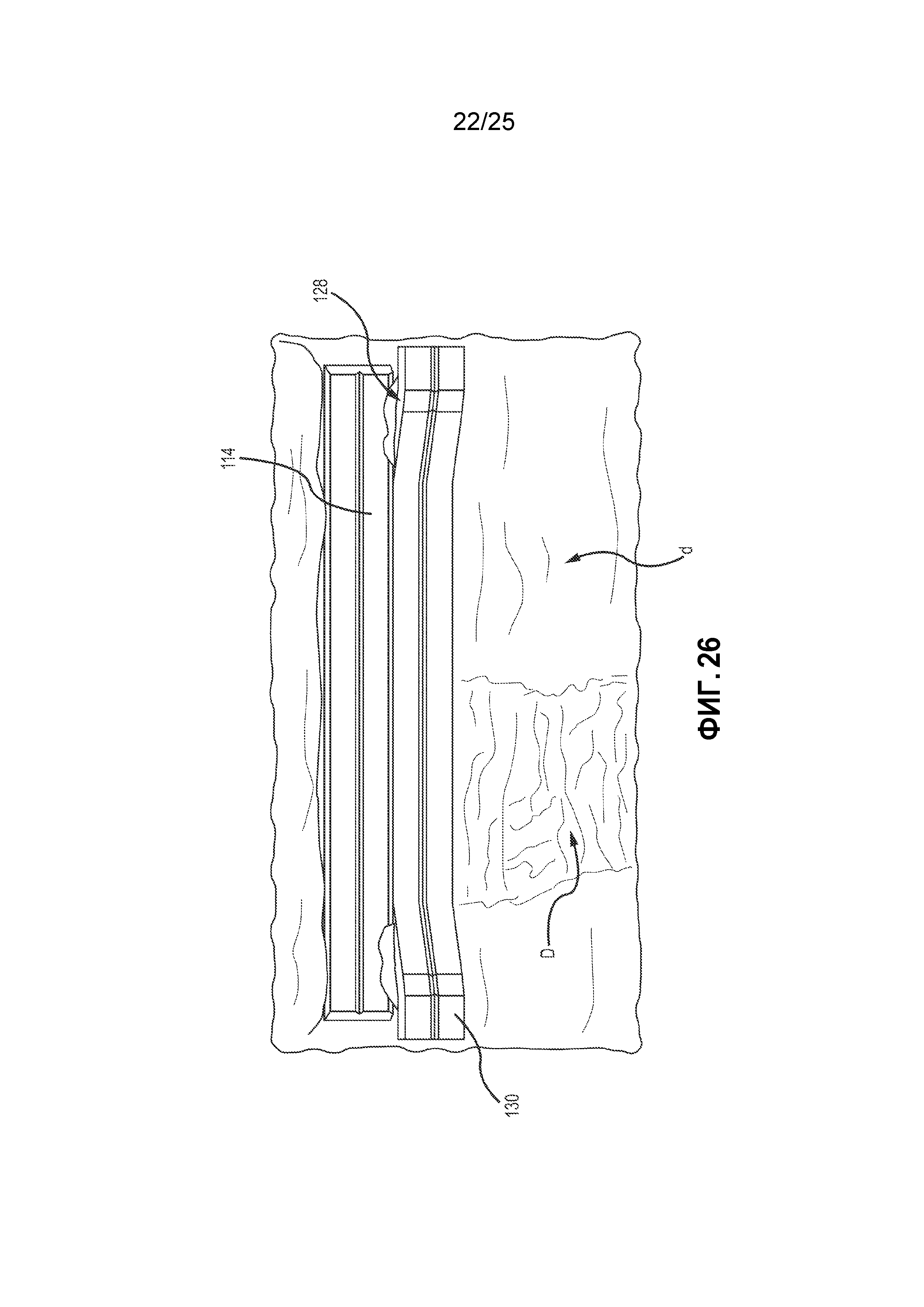

[0047] Фиг. 26 изображает вид спереди в вертикальном разрезе одного из вариантов осуществления загрузочной головки, в соответствии с данным техническим решением, и дополнительно изображает различия в плотностях слоя угля, когда экструдирующую пластину применяют и не применяют в операции загрузки слоя угля.

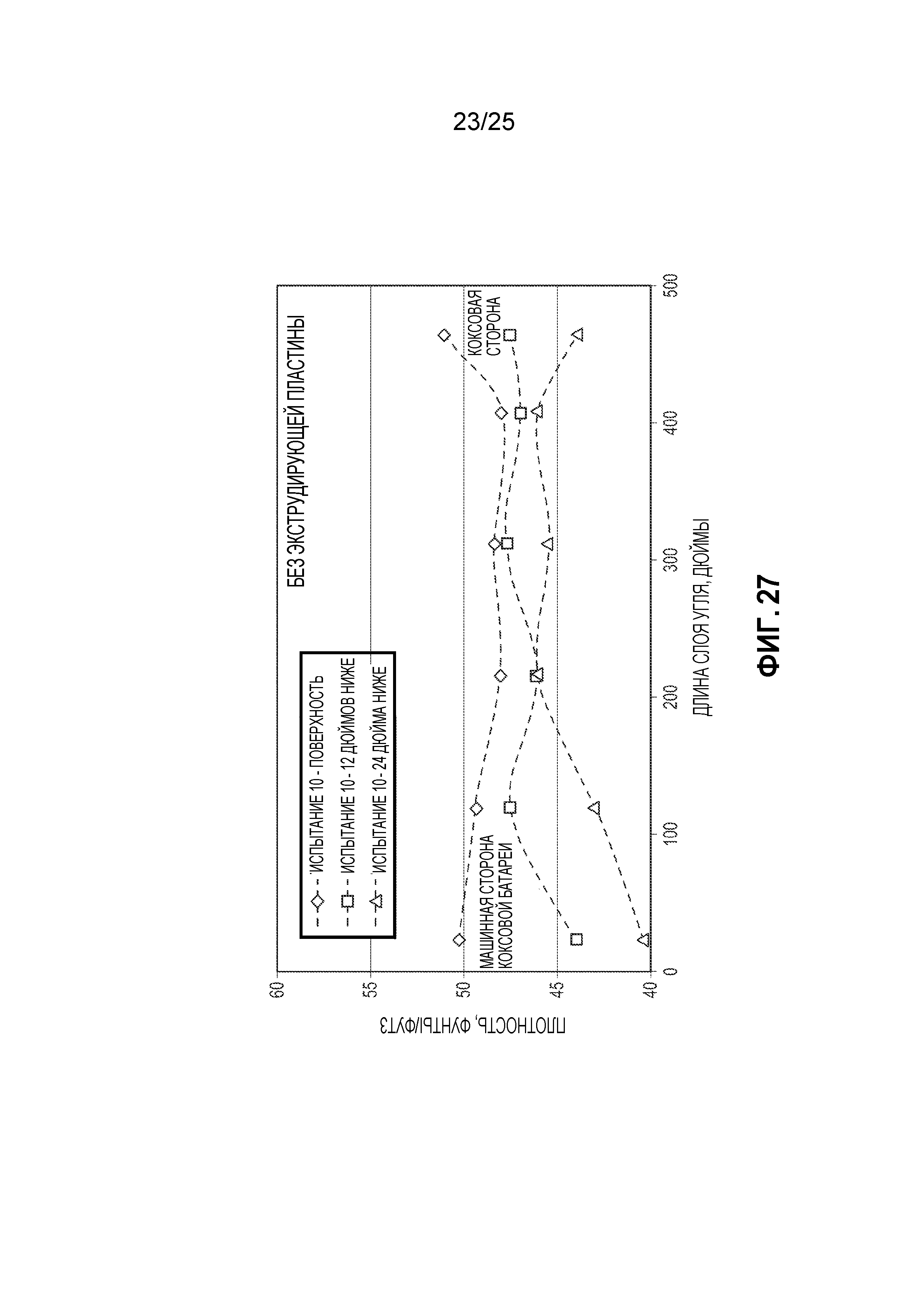

[0048] Фиг. 27 изображает график плотности слоя угля на протяжении длины слоя угля, когда слой угля загружают без применения экструдирующей пластины.

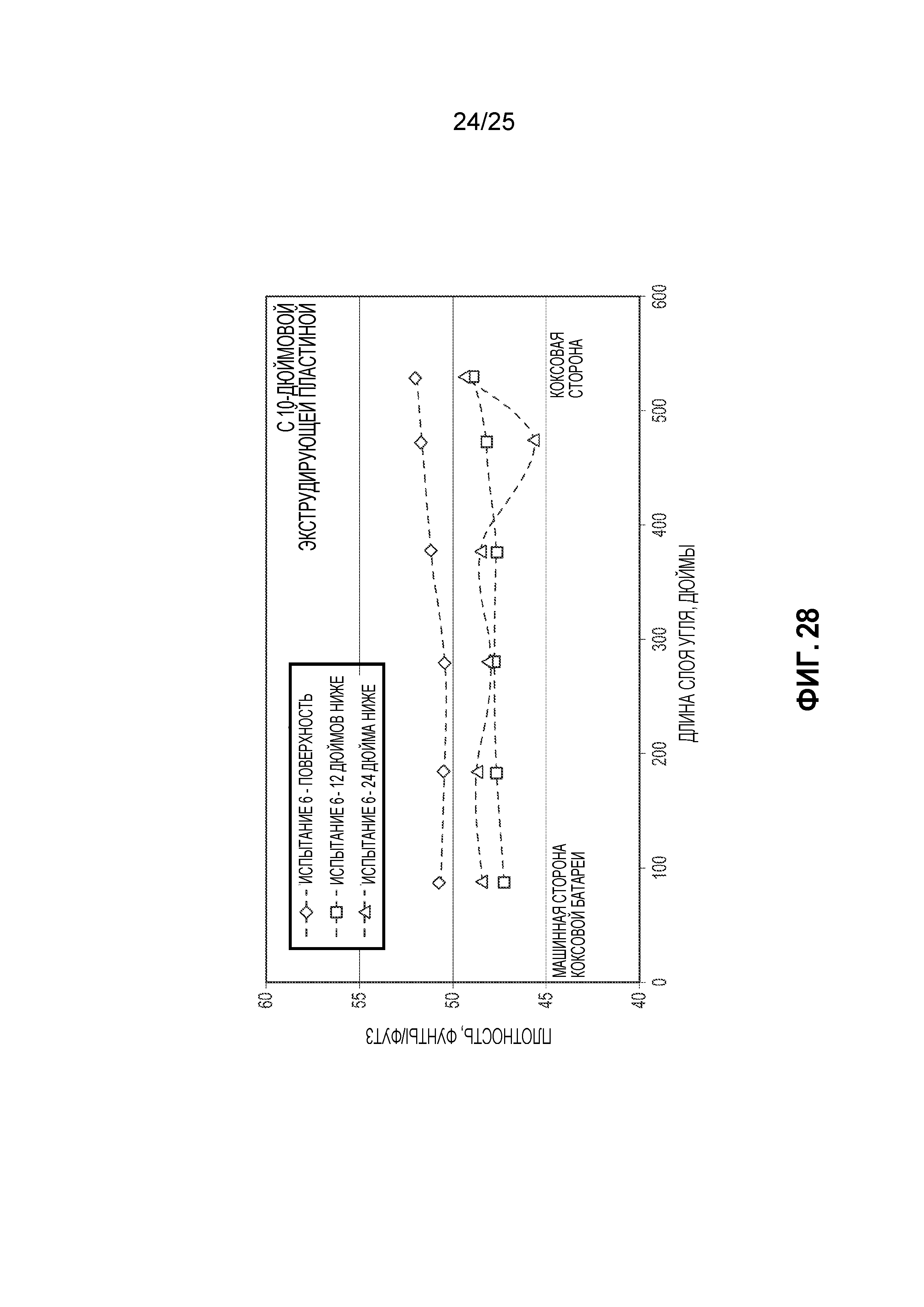

[0049] Фиг. 28 изображает график плотности слоя угля на протяжении длины слоя угля, когда слой угля загружают с применением экструдирующей пластины.

[0050] Фиг. 29 изображает вид сверху в горизонтальной проекции одного из вариантов осуществления загрузочной головки, в соответствии с данным техническим решением, и дополнительно изображает другой вариант осуществления экструдирующей пластины, которая может быть связана с задней поверхностью загрузочной головки.

ПОДРОБНОЕ ОПИСАНИЕ

[0051] Данное техническое решение в основном направлено на системы для загрузки угля, применяемые для коксовых печей. В различных вариантах осуществления системы для загрузки угля, в соответствии с данным техническим решением, сконфигурированы для применения с горизонтальными коксовыми печами с регенерацией тепла. Однако варианты осуществления в соответствии с данным техническим решением могут быть применены с другими коксовыми печами, такими как горизонтальные печи без регенерации тепла. В некоторых вариантах осуществления система для загрузки угля включает загрузочную головку, имеющую противоположные крылья, которые проходят наружу и с передней стороны от загрузочной головки, оставляя открытый проход, через который уголь может быть направлен к боковым краям слоя угля. В других вариантах осуществления экструдирующая пластина расположена на задней стороне загрузочной головки и ориентирована, чтобы взаимодействовать и уплотнять уголь, когда уголь загружен на всем протяжении длины коксовой печи. В еще одних вариантах осуществления глухая дверь вертикально направлена, чтобы максимизировать количество угля, загруженного в печь.

[0052] Конкретные детали нескольких вариантов осуществления данного технического решения описаны ниже при ссылках на Фиг. 7-29. Другие детали, описывающие хорошо известные структуры и системы, часто относящиеся к толкателям, загрузочным системам и коксовым печам, не были изложены в приведенном ниже описании, чтобы избежать излишнего усложнения описания различных вариантов осуществления данного технического решения. Многие из деталей, размеров, углов и других конструктивных особенностей, показанных на Фигурах, являются лишь иллюстративными для конкретных вариантов осуществления данного технического решения. Соответственно, другие варианты осуществления могут иметь другие детали, размеры, углы и конструктивные особенности без отклонения от сущности или объема данного технического решения. Поэтому обычному специалисту в данной области техники будет, соответственно, понятно, что данное техническое решение может иметь другие варианты осуществления с дополнительными элементами, или данное техническое решение может иметь другие варианты осуществления без некоторых конструктивных особенностей, показанных и описанных ниже при ссылках на Фиг. 7-29.

[0053] Предполагается, что технология загрузки угля по данному техническому решению будет применена в комбинации с загрузчиком-толкателем (PCM), имеющим один или несколько других компонентов, характерных для загрузчиков-толкателей (PCM), таких как двереэкстрактор, штанга толкателя, конвейер с разгрузочной тележкой, и т.п. Однако аспекты данного технического решения могут быть применены отдельно от загрузчика-толкателя (PCM) и могут быть применены индивидуальным образом или вместе с другим оборудованием, относящимся к системе коксования. Соответственно, аспекты данного технического решения могут быть описаны как «система для загрузки угля» или его компоненты. Компоненты, относящиеся к системам для загрузки угля, таким как угольные конвейеры и т.п., которые хорошо известны, могут быть не описаны подробно или вообще не описаны, чтобы избежать излишнего усложнения описания различных вариантов осуществления данного технического решения.

[0054] При ссылке на Фиг. 7-9C, изображена система 100 для загрузки угля, имеющая удлиненную загрузочную раму 102 и загрузочную головку 104. В различных вариантах осуществления, загрузочная рама 102 будет сконфигурирована таким образом, чтобы иметь противоположные боковые стороны 106 и 108, которые проходят между дистальной концевой частью 110 и проксимальной концевой частью 112. В различных видах применения проксимальная концевая часть 112 может быть соединена с загрузчиком-толкателем (PCM) таким образом, что делает возможным выполнение селективным образом вытягивания и втягивания загрузочной рамы 102 во внутреннее пространство коксовой печи и из него во время операции загрузки угля. Другие системы, такие как система для регулирования высоты, которая селективным образом регулирует высоту загрузочной рамы 102 по отношению к полу коксовой печи и/или слою угля, могут также быть связаны с системам 100 для загрузки угля.

[0055] Загрузочная головка 104 соединена с дистальной концевой частью 110 удлиненной загрузочной рамы 102. В различных вариантах осуществления загрузочную головку 104 определена плоским корпусом 114, имеющим верхнюю краевую часть 116, нижнюю краевую часть 118, противоположные боковые части 120 и 122, переднюю сторону 124, и заднюю сторону 126. В некоторых вариантах осуществления основная часть корпуса 114 расположена в плоскости загрузочной головки. Это не предполагает, что варианты осуществления в соответствии с данным техническим решением не будут предоставлять корпуса загрузочной головки, имеющие те особенности, что они занимают одну или несколько дополнительных плоскостей. В различных вариантах осуществления, плоский корпус сформирован из множества труб, имеющих квадратные или прямоугольные формы поперечного сечения. В отдельных вариантах осуществления предоставлены трубы шириной от 6 дюймов (15,24 см) до 12 дюймов (30,48 см). В по меньшей мере одном варианте осуществления трубы имеют ширину 8 дюймов (20,32 см), которая демонстрирует значительную устойчивость к искривлению во время операций загрузки.

[0056] При дополнительной ссылке на Фиг. 9A-9C, различные варианты осуществления загрузочной головки 104 включают пару противоположных крыльев 128 и 130, которые профилированы таким образом, что имеют свободные концевые части 132 и 134. В некоторых вариантах осуществления свободные концевые части 132 и 134 расположены пространственно разделенным образом, с передней стороны от плоскости загрузочной головки. В отдельных вариантах осуществления свободные концевые части 132 и 134 отделены в переднем направлении от плоскости загрузочной головки на расстояние от 6 дюймов (15,24 см) до 24 дюймов (60,96 см), в зависимости от размера загрузочной головки 104 и геометрии противоположных крыльев 128 и 130. В таком расположении противоположные крылья 128 и 130 определяют открытые пространства с задней стороны от противоположных крыльев 128 и 130, на протяжении плоскости загрузочной головки. Когда конструкционное исполнение этих открытых пространств увеличено в размере, больше материала распределено по боковым сторонам слоя угля. Когда пространства сделаны меньшего размера, меньше материала распределено по боковым сторонам слоя угля. Соответственно, данное техническое решение может быть легко адаптировано, когда определенные конкретные характеристики предоставлены для разных систем коксования.

[0057] В некоторых вариантах осуществления, таких как изображено на Фиг. 9A-9C, противоположные крылья 128 и 130 включают первые поверхности 136 и 138, которые проходят наружу от плоскости загрузочной головки. В отдельных вариантах осуществления первые поверхности 136 и 138 проходят наружу от плоскости загрузочной головки под углом 45 градусов. Угол, под которым первая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным применением по назначению системы 100 для загрузки угля. Например, отдельные варианты осуществления могут применять угол от 10 градусов до 60 градусов, в зависимости от условий, предполагаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления противоположные крылья 128 и 130 дополнительно включают вторые поверхности 140 и 142, которые проходят наружу от первых поверхностей 136 и 138 по направлению к свободным, дистальным концевым частям 132 и 134. В отдельных вариантах осуществления вторые поверхности 140 и 142 противоположных крыльев 128 и 130 расположены в пределах плоскости крыла, которая параллельна плоскости загрузочной головки. В некоторых вариантах осуществления предоставляются вторые поверхности 140 и 142, имеющие длину примерно 10 дюймов (25,4 см). В других вариантах осуществления, однако, вторые поверхности 140 и 142 могут иметь длины в интервале от 0 до 10 дюймов (25,4 см), в зависимости от одного или нескольких конструктивных решений, включая длину, выбранную для первых поверхностей 136 и 138, и углы, при которых первые поверхности 136 и 138 проходят от плоскости загрузочной головки. Как изображено на Фиг. 9A-9C, противоположные крылья 128 и 130 профилированы таким образом, чтобы принимать сыпучий уголь от задней стороны загрузочной головки 104, в то время как система 100 для загрузки угля отводится через загруженный слой угля, и выводить или иным образом подавать сыпучий уголь по направлению к боковым краям слоя угля. По меньшей мере таким образом система 100 для загрузки угля может уменьшать вероятность образования пустот на боковых сторонах слоя угля, как показано на Фиг. 2A. Напротив, крылья 128 и 130 содействуют образованию выровненного слоя угля, изображенного на Фиг. 2B. Испытание показало, что применение противоположных крыльев 128 и 130 может увеличивать вес загрузки на одну тонну до двух тонн посредством заполнения этих боковых пустот. Кроме того, форма крыльев 128 и 130 уменьшает оттягивание назад угля и его рассыпание со стороны толкателя печи, что уменьшает отходы и затраты труда на возврат рассыпанного угля.

[0058] При ссылке на Фиг. 10A-10C, другой вариант осуществления загрузочной головки 204 изображен как имеющий плоский корпус 214, имеющий верхнюю краевую часть 216, нижнюю краевую часть 218, противоположные боковые части 220 и 222, переднюю сторону 224 и заднюю сторону 226. Загрузочная головка 204 дополнительно содержит пару противоположных крыльев 228 и 230, которые профилированы таким образом, что имеют свободные концевые части 232 и 234, которые расположены пространственно разделенным образом, с передней стороны от плоскости загрузочной головки. В отдельных вариантах осуществления свободные концевые части 232 и 234 отделены в переднем направлении от плоскости загрузочной головки на расстояние от 6 дюймов (15,24 см) до 24 дюймов (60,96 см). Противоположные крылья 228 и 230 определяют открытые пространства с задней стороны от противоположных крыльев 228 и 230, на протяжении плоскости загрузочной головки. В некоторых вариантах осуществления противоположные крылья 228 и 230 имеют первые поверхности 236 и 238, которые проходят наружу от плоскости загрузочной головки под углом 45 градусов. В отдельных вариантах осуществления угол, при котором отклонение первых поверхностей 236 и 238 от плоскости загрузочной головки составляет от 10 градусов до 60 градусов, в зависимости от условий, предполагаемых во время операций загрузки и выравнивания. Противоположные крылья 228 и 230 профилированы таким образом, чтобы принимать сыпучий уголь от задней стороны загрузочной головки 204, в то время как система для загрузки угля отводится через загруженный слой угля, и выводить или иным образом подавать сыпучий уголь по направлению к боковым краям слоя угля.

[0059] При ссылке на Фиг. 11A-11C, другой вариант осуществления загрузочной головки 304 изображен как имеющий плоский корпус 314, имеющий верхнюю краевую часть 316, нижнюю краевую часть 318, противоположные боковые части 320 и 322, переднюю сторону 324 и заднюю сторону 326. Загрузочная головка 300 дополнительно содержит пару искривленных противоположных крыльев 328 и 330, которые имеют свободные концевые части 332 и 334, которые расположены пространственно разделенным образом, с передней стороны от плоскости загрузочной головки. В отдельных вариантах осуществления свободные концевые части 332 и 334 отделены в переднем направлении от плоскости загрузочной головки на расстояние от 6 дюймов (15,24 см) до 24 дюймов (60,96 см). Искривленные противоположные крылья 328 и 330 определяют открытые пространства с задней стороны от искривленных противоположных крыльев 328 и 330, на протяжении плоскости загрузочной головки. В некоторых вариантах осуществления искривленные противоположные крылья 328 и 330 имеют первые поверхности 336 и 338, которые проходят наружу от плоскости загрузочной головки под углом 45 градусов от проксимальной концевой части искривленных противоположных крыльев 328 и 330. В отдельных вариантах осуществления угол, при котором первые поверхности 336 и 338 отклоняются от плоскости загрузочной головки, составляет от 10 градусов до 60 градусов. Этот угол динамическим образом изменяется вдоль длин искривленных противоположных крыльев 328 и 330. Противоположные крылья 328 и 330 принимают сыпучий уголь от задней стороны загрузочной головки 304, в то время как система для загрузки угля отводится через загруженный слой угля, и выводят или иным образом подают сыпучий уголь по направлению к боковым краям слоя угля.

[0060] При ссылке на Фиг. 12A-12C, вариант осуществления загрузочной головки 404 включает плоский корпус 414, имеющий верхнюю краевую часть 416, нижнюю краевую часть 418, противоположные боковые части 420 и 422, переднюю сторону 424 и заднюю сторону 426. Загрузочная головка 400 дополнительно содержит первую пару искривленных противоположных крыльев 428 и 430, которые имеют свободные концевые части 432 и 434, которые расположены пространственно разделенным образом, с передней стороны от плоскости загрузочной головки. Противоположные крылья 428 и 430 имеют первые поверхности 436 и 438, которые проходят наружу от плоскости загрузочной головки. В некоторых вариантах осуществления первые поверхности 436 и 438 проходят наружу от плоскости загрузочной головки под углом 45 градусов. Угол, под которым первая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным применением по назначению системы 400 для загрузки угля. Например, отдельные варианты осуществления могут применять угол от 10 градусов до 60 градусов, в зависимости от условий, предполагаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления свободные концевые части 432 и 434 отделены в переднем направлении от плоскости загрузочной головки на расстояние от 6 дюймов (15,24 см) до 24 дюймов (60,96 см). Противоположные крылья 428 и 430 определяют открытые пространства с задней стороны от искривленных противоположных крыльев 428 и 430, на протяжении плоскости загрузочной головки. В некоторых вариантах осуществления противоположные крылья 428 и 430 дополнительно включают вторые поверхности 440 и 442, которые проходят наружу от первых поверхностей 436 и 438 по направлению к свободным, дистальным концевым частям 432 и 434. В отдельных конкретных вариантах осуществления вторые поверхности 440 и 442 противоположных крыльев 428 и 430 расположены в пределах плоскости крыла, которая параллельна плоскости загрузочной головки. В некоторых вариантах осуществления предоставляются вторые поверхности 440 и 442, имеющие длину примерно 10 дюймов (25,4 см). В других вариантах осуществления, однако, вторые поверхности 440 и 442 могут иметь длины в интервале от 0 до 10 дюймов (25,4 см), в зависимости от одного или нескольких конструктивных решений, включая длину, выбранную для первых поверхностей 436 и 438, и углы, при которых первые поверхности 436 и 438 проходят от плоскости загрузочной головки. Противоположные крылья 428 и 430 профилированы таким образом, чтобы принимать сыпучий уголь от задней стороны загрузочной головки 404, в то время как система 400 для загрузки угля отводится через загруженный слой угля, и выводить или иным образом подавать сыпучий уголь по направлению к боковым краям слоя угля.

[0061] В различных вариантах осуществления, предполагается, что противоположные крылья различной геометрии могут быть проходят в заднем направлении от загрузочной головки, связанной с системой для загрузки угля в соответствии с данным техническим решением. При продолженной ссылке на Фиг. 12A-12C, загрузочная головка 400 дополнительно включает вторую пару противоположных крыльев 444 и 446, каждое из которых имеет свободные концевые части 448 и 450, которые расположены пространственно разделенным образом с задней стороны от плоскости загрузочной головки. Противоположные крылья 444 и 446 имеют первые поверхности 452 и 454, которые проходят наружу от плоскости загрузочной головки. В некоторых вариантах осуществления первые поверхности 452 и 454 проходят наружу от плоскости загрузочной головки под углом 45 градусов. Угол, под которым первые поверхности 452 и 454 отклоняются от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным применением по назначению системы 400 для загрузки угля. Например, отдельные варианты осуществления могут применять угол от 10 градусов до 60 градусов, в зависимости от условий, предполагаемых во время операций загрузки и выравнивания. В некоторых вариантах осуществления свободные концевые части 448 и 450 отделены в тыльном направлении от плоскости загрузочной головки на расстояние от 6 дюймов (15,24 см) до 24 дюймов (60,96 см). Противоположные крылья 444 и 446 определяют открытые пространства с задней стороны от противоположных крыльев 444 и 446, на протяжении плоскости загрузочной головки. В некоторых вариантах осуществления противоположные крылья 444 и 446 дополнительно включают вторые поверхности 456 и 458, которые проходят наружу от первых поверхностей 452 и 454 по направлению к свободным, дистальным концевым частям 448 и 450. В отдельных вариантах осуществления вторые поверхности 456 и 458 противоположных крыльев 444 и 446 расположены в пределах плоскости крыла, которая параллельна плоскости загрузочной головки. В некоторых вариантах осуществления предоставляются вторые поверхности 456 и 458, имеющие длину примерно 10 дюймов (25,4 см). В других вариантах осуществления, однако, вторые поверхности 456 и 458 могут иметь длины в интервале от 0 до 10 дюймов (25,4 см), в зависимости от одного или нескольких конструктивных решений, включая длину, выбранную для первых поверхностей 452 и 454, и углы, при которых первые поверхности 452 и 454 проходят от плоскости загрузочной головки. Противоположные крылья 444 и 446 профилированы таким образом, чтобы принимать сыпучий уголь от передней стороны 424 загрузочной головки 404, в то время как система 400 для загрузки угля проходит вдоль загруженного слоя угля, и выводить или иным образом подавать сыпучий уголь по направлению к боковым краям слоя угля.

[0062] При продолженной ссылке на Фиг. 12A-12C, противоположные крылья 444 и 446 с задней стороны изображены как расположенные выше противоположных крыльев 428 и 430 с передней стороны. Однако предполагается, что это определенное конкретное расположение может быть изменено в некоторых вариантах осуществления без отклонения от объема данного технического решения. Соответственно, противоположные крылья 444 и 446 с задней стороны и противоположные крылья 428 и 430 с передней стороны изображены как крылья, расположенные под углом, имеющие первую и вторую группы поверхностей, которые расположены под углом по отношению одна к другой. Однако предполагается, что одна или обе группы противоположных крыльев могут быть предоставлены при различных конфигурациях, например, посредством прямолинейных, расположенных под углом, противоположных крыльев 228 и 230 или искривленных крыльев 328 и 330. Также предполагаются другие комбинации известных форм, в сочетании или в парах. Кроме того, дополнительно предполагается, что загрузочные головки в соответствии с данным техническим решением могут быть снабжены одной или несколькими группами противоположных крыльев, которые расположены лишь с задней стороны от загрузочной головки, без крыльев, которые расположены с передней стороны. В таких случаях, противоположные крылья, расположенные с задней стороны, будут распределять уголь к боковым сторонам слоя угля, когда система для загрузки угля перемещается в переднем направлении (при загрузке).

[0063] При ссылке на Фиг. 13, предполагается, что когда уголь загружен в печь, и когда система 100 для загрузки угля (или, аналогичным образом, загрузочная головка 200, 300 или 400) отводится через слой угля, сыпучий уголь может начать сыпаться на верхнюю краевую часть 116 загрузочной головки 104. Соответственно, некоторые варианты осуществления в соответствии с данным техническим решением будут включать одну или несколько расположенных под углом поверхностей 144 для смещения твердых частиц поверх верхней краевой части 116 загрузочной головки 104. В изображенном примере, пару противоположно обращенных поверхностей 144 для смещения твердых частиц объединяют, чтобы образовать остроконечную структуру, которая рассредоточивает подвижный материал в виде твердых частиц впереди и позади загрузочной головки 104. Предполагается, что может являться желательным в определенных случаях иметь направляющий участок для материала в виде твердых частиц главным образом впереди или позади загрузочной головки 104, но не с обеих сторон. Соответственно, в таких случаях единственная поверхность 144 для смещения твердых частиц может быть предоставлена при ориентации, выбранной, чтобы рассредотачивать уголь соответствующим образом. Дополнительно предполагается, что поверхности 144 для смещения твердых частиц могут быть предоставлены в других, непланарных или неугловых, конфигурациях. В частности, поверхности 144 для смещения твердых частиц могут быть плоскими, криволинейными, выпуклыми, вогнутыми, составными, или различными их комбинациями. Некоторые варианты осуществления могут лишь размещать поверхности 144 для смещения твердых частиц таким образом, что они не расположены горизонтально. В некоторых вариантах осуществления поверхности для смещения твердых частиц могут быть могут быть образованы интегральным образом посредством верхней краевой части 116 загрузочной головки 104, которая может дополнительно включать возможность водяного охлаждения.

[0064] Объемная плотность слоя угля играет значительную роль в определении качества кокса и минимизирования потерь при сгорании, особенно вблизи стенок печи. Во время операции загрузки угля, загрузочная головка 104 отводится назад по отношению к верхней части слоя угля. Таким образом загрузочная головка способствует улучшению формы слоя угля. Однако определенные аспекты данного технического решения вызывают увеличение плотности слоя угля частями загрузочной головки. В отношении Фиг. 14 и 15, противоположные крылья 128 и 130 могут быть снабжены одним или несколькими удлиненными уплотняющими стержнями 146, которые, в некоторых вариантах осуществления, проходят вдоль длины каждого из противоположных крыльев 128 и 130 и вниз от них. В некоторых вариантах осуществления, таких как изображено на Фиг. 14 и 15, уплотняющие стержни 146 могут быть протянуты вниз от нижних поверхностей противоположных крыльев 128 и 130. В других вариантах осуществления, таких как изображено на Фиг. 16, уплотняющие стержни 146 могут быть выполненными с возможностью соединения с передней или задней сторонами одного или обоих противоположных крыльев 128 и 130 и/или нижней краевой части 118 загрузочной головки 104. В отдельных вариантах осуществления, таких как изображено на Фиг. 14, удлиненный уплотняющий стержень 146 имеет длинную ось, расположенную под углом по отношению к плоскости загрузочной головки. Предполагается, что уплотняющий стержень 146 может быть образован роликом, который вращается вокруг обычно горизонтальной оси, или статически закрепленной структурой различных форм, такой как трубка или пруток, сформированные из жаропрочного материала. Наружная форма удлиненного уплотняющего стержня 146 может быть плоской или криволинейной. Кроме того, удлиненный уплотняющий стержень может быть искривлен вдоль его длины или расположен под углом.

[0065] В некоторых вариантах осуществления загрузочные головки и загрузочные рамы различных систем могут не включать систему охлаждения. Экстремальные температуры печей будут вызывать для частей таких загрузочных головок и загрузочных рам расширение незначительным образом и при разных величинах для одной по отношению к другой. В таких вариантах осуществления быстрое, неравномерное нагревание и расширение компонентов может вызывать напряжения в системе для загрузки угля и деформировать или иным образом смещать загрузочную головку по отношению к загрузочной раме. При ссылке на Фиг. 17 и 18, варианты осуществления в соответствии с данным техническим решением соединяют загрузочную головку 104 со сторонами 106 и 108 загрузочной рамы 102 при применении нескольких шлицевых соединений, которые делают возможным относительное перемещение между загрузочной головкой 104 и удлиненной загрузочной рамой 102. В по меньшей мере одном варианте осуществления первые рамные пластины 150 проходят наружу от внутренних поверхностей сторон 106 и 108 удлиненной рамы 102. Первые рамные пластины 150 содержат одну или несколько удлиненных монтажных прорезей 152, которые проходят через первые рамные пластины 150. В некоторых вариантах осуществления также предоставлены вторые рамные пластины 154, проходяте наружу от внутренних поверхностей сторон 106 и 108, ниже первых рамных пластин 150. Вторые рамные пластины 154 удлиненной рамы 102 также содержат одну или несколько удлиненных монтажных прорезей 152, которые проходят через вторые рамные пластины 154. Первые головные пластины 156 проходят наружу от противоположных боковых сторон задней стороны 126 загрузочной головки 104. Первые головные пластины 156 имеют одно или несколько монтажных отверстий 158, которые проходят через первые головные пластины 156. В некоторых вариантах осуществления также предоставлены вторые головные пластины 160, проходяте наружу от задней стороны 126 загрузочной головки 104, ниже первых головных пластин 156. Вторые головные пластины 160 также имеют одно или несколько монтажных отверстий 158, которые проходят через вторые головные пластины 158. Загрузочная головка 104 совмещена с загрузочной рамой 102 таким образом, что первые рамные пластины 150 расположены по одной линии с первыми головными пластинами 156, и вторые рамные пластины 154 совмещены со вторыми головными пластинами 160. Механические крепежные элементы 161 проходят через удлиненные монтажные прорези 152 первых рамных пластин 150 и вторых рамных пластин 152 и соответствующие монтажные отверстия 160. Таким образом, механические крепежные элементы 161 размещены в фиксированном положении по отношению к монтажным отверстиям 160, однако могут перемещаться в направлении длин удлиненных монтажных прорезей 152, когда загрузочная головка 104 перемещается по отношению к загрузочной раме 102. В зависимости от размера и конфигурации загрузочной головки 104 и удлиненной загрузочной рамы 102, предполагается, что больше или меньше пластин загрузочной головки и рамных пластин различных форм и размеров может быть применено для функционального соединения загрузочной головки 104 и удлиненной загрузочной рамы 102 одной с другой.

[0066] При ссылке на Фиг. 19 и 20, отдельные варианты осуществления в соответствии с данным техническим решением предоставляют более низкие внутренние поверхности каждой из противоположных боковых сторон 106 и 108 удлиненной загрузочной рамы 102 со смещающими поверхностями 162 загрузочной рамы, расположенными таким образом, что обращены при небольшом наклоне вниз к средней части загрузочной рамы 102. Таким образом, смещающие поверхности 162 загрузочной рамы взаимодействуют с неплотным образом загруженным углем и направляют уголь вниз и по направлению к боковым сторонам слоя загруженного угля. Угол смещающих поверхностей 162 позволяет дополнительно сжимать уголь в нижнем направлении таким образом, что способствует увеличению плотности краевых частей слоя угля. В другом варианте осуществления передние концевые части каждой из противоположных боковых сторон 106 и 108 удлиненной загрузочной рамы 102 включают смещающие поверхности 163 загрузочной рамы, которые также расположены с задней стороны от крыльев, однако направлены к поверхности с передней стороны и вниз от загрузочной рамы. Таким образом, смещающие поверхности 163 могут дополнительно способствовать увеличению плотности слоя угля и направлять уголь наружу по направлению к краевым частям слоя угля, чтобы максимальным образом выровнять слой угля.

[0067] Многие системы для загрузки угля известного уровня техники предоставляют незначительную величину уплотнения на поверхности слоя угля вследствие веса загрузочной головки и загрузочной рамы. Однако уплотнение обычно ограничивается двенадцатью дюймами (30,48 см) ниже поверхности слоя угля. Данные во время испытания слоя угля демонстрируют, что измерение объемной плотности в этой области составляет от трех до десяти единичных точек внутри слоя угля. Фиг. 6 графически изображает результаты измерений плотности, полученные при имитационном испытании печи. Верхняя линия показывает плотность слоя угля на поверхности. Нижние две линии изображают плотность на глубине 12 дюймов (30,48 см) и 24 дюйма (60,96 см) ниже поверхности слоя угля, соответственно. Из данных испытания можно сделать вывод, что плотность слоя уменьшается более значительным образом на коксовой стороне печи.

[0068] При ссылке на Фиг. 21-29, в различных вариантах осуществления в соответствии с данным техническим решением одна или несколько экструдирующих пластин 166 расположены при соединении функционально с задней стороной 126 загрузочной головки 104. В некоторых вариантах осуществления экструдирующая пластина 166 включает поверхность 168, взаимодействующую с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к загрузочной головке 104. Таким образом, сыпучий уголь, загруженный в печь позади загрузочной головки 104, будет взаимодействовать с поверхностью 168, взаимодействующей с углем, экструдирующей пластины 166. Вследствие давления угля расположенного позади загрузочной головки 104, поверхность 168, взаимодействующая с углем, сжимает уголь в нижнем направлении, увеличивая плотность угля в слое угля под экструдирующей пластиной 166. В различных вариантах осуществления экструдирующая пластина 166 проходит в основном вдоль длины загрузочной головки 104 для того, чтобы максимизировать плотность на протяжении значительной ширины слоя угля. При продолженной ссылке на Фиг. 21 и 22, экструдирующая пластина 166 дополнительно включает верхнюю смещающую поверхность 170, которая ориентирована таким образом, что обращена в заднем направлении и вверх по отношению к загрузочной головке 104. Таким образом, поверхность 168, взаимодействующая с углем, и верхняя смещающая поверхность 170 соединены одна с другой, чтобы создавать пиковую форму, имеющую гребень пика, который обращен в заднюю сторону от загрузочной головки 104. Соответственно, любой уголь, который падает поверх верхней смещающей поверхности 170, будет направляться от экструдирующей пластины 166 для присоединения к поступающему углю перед тем, как он будет вытолкнут.

[0069] При применении, уголь перемещается к передней концевой части системы 100 для загрузки угля, позади загрузочной головки 104. Уголь накапливается в проеме между конвейером и загрузочной головкой 104, и давление в конвейерной цепи начинает постепенно повышаться до достижения величины примерно от 2500 до 2800 фунтов/кв. дюйм (17,2-19,3 МПа). При ссылке на Фиг. 23, уголь подают в систему позади загрузочной головки 104, и загрузочную головку 104 отводят, с задней стороны через печь. Экструдирующая пластина 166 уплотняет уголь и экструдирует его в слой угля.

[0070] При ссылке на Фиг. 24A-25B, варианты осуществления в соответствии с данным техническим решением могут объединять экструдирующие пластины с одним или несколькими крыльями, которые протянуты от загрузочной головки. Фиг. 24A и 24B изображают один такой вариант осуществления, в котором экструдирующие пластины 266 проходят в заднем направлении от противоположных крыльев 128 и 130. В таких вариантах осуществления экструдирующие пластины 266 снабжены поверхностями 268, взаимодействующими с углем, и верхними смещающими поверхностями 270, которые соединены одни с другими, чтобы создавать пиковую форму, имеющую гребень пика, который обращен в заднюю сторону от противоположных крыльев 128 и 130. Поверхности 268, взаимодействующие с углем, расположены, чтобы сжимать уголь в нижнем направлении, когда система для загрузки угля отводят через печь, увеличивая плотность угля в слое угля под экструдирующими пластинами 266. Фиг. 25A и 25B изображает загрузочную головку, подобную той, что изображена на Фиг. 12A-12C, за исключением того, что экструдирующие пластины 466, имеющие поверхности 468, взаимодействующие с углем, и верхние смещающие поверхности 470, расположены таким образом, что проходят с задней стороны от противоположных крыльев 428 и 430. Экструдирующие пластины 466 функционируют аналогично экструдирующим пластинам 266. Дополнительные экструдирующие пластины 466 могут быть расположены таким образом, что проходят с передней стороны от противоположных крыльев 444 и 446, которые расположены позади загрузочной головки 400. Такие экструдирующие пластины сжимают уголь в нижнем направлении, когда система для загрузки угля выдвигают через печь, дополнительно увеличивая плотность угля в слое угля под экструдирующими пластинами 466.

[0071] Фиг. 26 изображает влияние на плотность загрузки угля с применением преимущества экструдирующей пластины 166 (левая сторона слоя угля) и без применения преимущества экструдирующей пластины 166 (правая сторона слоя угля). Как изображено, применение экструдирующей пластины 166 предоставляет зону «D» с увеличенной объемной плотностью слоя угля, и зону с меньшей объемной плотностью слоя угля «d», где экструдирующая пластина отсутствует. Таким образом, экструдирующая пластина 166 не только демонстрирует улучшение в поверхностной плотности, но также улучшает общую объемную плотность внутреннего слоя. Результаты испытаний, изображенные на Фиг. 27 и 28 ниже, показывают улучшение плотности слоя посредством применения экструдирующей пластины 166 (Фиг. 28) и результаты без применения экструдирующей пластины 166 (Фиг. 27). Эти данные демонстрируют значительное уплотнение, как в отношении поверхностной плотности, так и на глубине 24 дюйма (60,96 см) ниже поверхности слоя угля. В некоторых испытаниях, экструдирующая пластина 166, имеющая десятидюймовый (25,4 см) пик (расстояние от задней стороны загрузочной головки 104 до гребня пика экструдирующей пластины 166, где поверхность 168, взаимодействующая с углем, и верхняя смещающая поверхность 170 соприкасаются). В других испытаниях, где применяли шестидюймовый (15,24 см) пик, плотность угля была увеличена, однако не до уровней, полученных от применения десятидюймового (25,4 см) пика экструдирующей пластины 166. Эти данные показывают, что применение десятидюймового (25,4 см) пика экструдирующей пластины увеличивало плотность слоя угля, что делало возможным увеличение веса загрузки на примерно две с половиной тонны. В некоторых вариантах осуществления в соответствии с данным техническим решением предполагается, что могут быть применены экструдирующие пластины меньшего размера, например, от 5 до 10 дюймов (12,7-25,4 см) в высоте пика, или экструдирующие пластины большего размера, например, от 10 до 20 дюймов (25,4-50,8 см) в высоте пика.

[0072] При ссылке на Фиг. 29, другие варианты осуществления в соответствии с данным техническим решением предоставляют экструдирующую пластину 166, которая профилирована таким образом, что включает противоположные боковые смещающие поверхности 172, которые направлены к поверхности с задней стороны и в боковом направлении по отношению к загрузочной головке 104. Посредством профилирования экструдирующей пластины 166 таким образом, что она включает противоположные боковые смещающие поверхности 172, испытание показало, что больше экструдируемого угля перемещается по направлению к обеим сторонам слоя, когда он экструдируется. Таким образом, экструдирующая пластина 166 содействует образованию выровненного слоя угля, изображенного на Фиг. 2B, а также увеличению плотности слоя угля на протяжении ширины слоя угля.

[0073] Когда системы для загрузки проходят внутрь печей во время операций загрузки, системы для загрузки угля обычно весят примерно 80000 фунтов (36 тонн) и прогибаются вниз на их свободных дистальных концах. Это прогибание уменьшает объем загрузки угля. Фиг. 5 показывает, что перепад высоты слоя, вследствие прогиба системы для загрузки угля, составляет от 5 дюймов (12,7 см) до 8 дюймов (20,32 см) между машинной стороной коксовой батареи и коксовой стороной, в зависимости от веса загрузки. Обычно прогиб системы для загрузки угля может вызывать потерю в объеме угля примерно от 1 до 2 тонн. Во время операции загрузки уголь накапливается в проеме между конвейером и загрузочной головкой 104, и давление в конвейерной цепи начинает повышаться. Обычные системы для загрузки угля функционируют при давлении в конвейерной цепи примерно 2300 фунтов/кв. дюйм (15,9 МПа). Однако система для загрузки угля в соответствии с данным техническим решением может функционировать при давлении в конвейерной цепи примерно от 2500 до 2800 фунтов/кв. дюйм (17,2-19,3 МПа). Это повышение давления в конвейерной цепи увеличивает жесткость системы 100 для загрузки угля вдоль длины его загрузочной рамы 102. Испытание показывает, что функционирование системы 100 для загрузки угля при давлении в конвейерной цепи примерно 2700 фунтов/кв. дюйм (18,6 МПа) уменьшает прогиб системы для загрузки угля примерно на два дюйма (5,08 см), что приравнивается к большему весу и увеличенной производительности. Испытание дополнительно показало, что функционирование системы 100 для загрузки угля при более высоком давлении в конвейерной цепи примерно от 3000 до 3300 фунтов/кв. дюйм (20,7-22,8 МПа) может обеспечивать более эффективную загрузку дополнительно приносить более высокую выгоду от применения одного или нескольких экструдирующих пластин 166, как описано выше.

Примеры

[0074] Представленные ниже Примеры являются иллюстративными для ряда вариантов осуществления в соответствии с данным техническим решением.

1. Система для загрузки угля, данная система содержит:

удлиненную загрузочную раму, имеющую дистальную концевую часть, проксимальную концевую часть и противоположные боковые стороны; и

загрузочную головку, выполненную с возможностью соединения с дистальной концевой частью удлиненной загрузочной рамы; данная загрузочная головка включает плоский корпус, находящийся в пределах плоскости загрузочной головки и имеющий верхнюю краевую часть, нижнюю краевую часть, противоположные боковые части, переднюю сторону и заднюю сторону;

загрузочная головка дополнительно включает пару противоположных крыльев, имеющих свободные концевые части, расположенные пространственно разделенным образом по отношению к загрузочной головке, определяя открытые пространства, которые проходят от внутренних поверхностей противоположных крыльев на протяжении плоскости загрузочной головки.

2. Система для загрузки угля по п. 1, в которой противоположные крылья расположены таким образом, что проходят с передней стороны от плоскости загрузочной головки.

3. Система для загрузки угля по п. 1, в которой противоположные крылья расположены таким образом, что проходят с задней стороны от плоскости загрузочной головки.

4. Система для загрузки угля по п. 1, дополнительно содержащая:

пару вторых противоположных крыльев, имеющих свободные концевые части, расположенные пространственно разделенным образом по отношению к загрузочной головке, определяя открытые пространства, которые проходят от внутренних поверхностей противоположных крыльев на протяжении плоскости загрузочной головки;

данные вторые противоположные крылья проходят от загрузочной головки в направлении, противоположном направлению, в котором другие противоположные крылья проходят от загрузочной головки.

5. Система для загрузки угля по п. 1, в которой противоположные крылья включают первую поверхность, смежную с плоскостью загрузочной головки, и вторую поверхность, проходящую от первой поверхности по направлению к свободной концевой части.

6. Система для загрузки угля по п. 5, в которой вторые поверхности противоположных крыльев расположены в пределах плоскости крыла, которая параллельна плоскости загрузочной головки.

7. Система для загрузки угля по п. 6, в которой каждая из первых поверхностей противоположных крыльев расположена под углом от плоскости загрузочной головки по направлению к смежным сторонам загрузочной головки.

8. Система для загрузки угля по п. 7, в которой каждая из первых поверхностей противоположных крыльев расположена под углом сорок пять градусов от плоскости загрузочной головки по направлению к смежным сторонам загрузочной головки.

9. Система для загрузки угля по п. 1, в которой противоположные крылья расположены под углом от плоскости загрузочной головки по направлению к смежным сторонам загрузочной головки.

10. Система для загрузки угля по п. 9, в которой каждое из противоположных крыльев имеет противоположные концевые части и проходит вдоль прямолинейного прохода между противоположными концевыми частями.

11. Система для загрузки угля по п. 9, в которой каждое из противоположных крыльев имеет противоположные концевые части и проходит вдоль криволинейного прохода между противоположными концевыми частями.

12. Система для загрузки угля по п. 1, дополнительно содержащая:

по меньшей мере одну расположенную под углом поверхность для смещения твердых частиц поверх верхней краевой части загрузочной головки.

13. Система для загрузки угля по п. 1, дополнительно содержащая:

по меньшей мере одну поверхность для смещения твердых частиц поверх верхней краевой части загрузочной головки; данная поверхность для смещения твердых частиц профилирована таким образом, что основная часть поверхности для смещения твердых частиц не расположена горизонтально.

14. Система для загрузки угля по п. 1, дополнительно содержащая:

удлиненный уплотняющий стержень, проходящий вдоль длины каждого из противоположных крыльев и вниз от них.

15. Система для загрузки угля по п. 14, в которой удлиненный уплотняющий стержень имеет длинную ось, расположенную под углом по отношению к плоскости загрузочной головки.

16. Система для загрузки угля по п. 14, в которой уплотняющий стержень имеет криволинейную нижнюю взаимодействующую поверхность, которая соединена с каждым из противоположных крыльев в стационарном положении.

17. Система для загрузки угля по п. 1, в которой часть каждой из противоположных боковых частей загрузочной головки расположена под углом от передней стороны загрузочной головки по направлению к задней стороне, чтобы определить в основном обращенные вперед смещающие поверхности загрузочной головки.

18. Система для загрузки угля по п. 1, в которой загрузочная головка соединена с удлиненной загрузочной рамой посредством нескольких шлицевых соединений, которые делают возможным относительное перемещение между загрузочной головкой и удлиненной загрузочной рамой.

19. Система для загрузки угля по п. 1, в которой каждая из противоположных боковых сторон удлиненной загрузочной рамы включает смещающие поверхности загрузочной рамы, расположенные таким образом, что обращены при наклоне вниз к средней части загрузочной рамы.

20. Система для загрузки угля по п. 1, в которой каждая из противоположных боковых сторон удлиненной загрузочной рамы включает смещающие поверхности загрузочной рамы, расположенные таким образом, что обращены при наклоне вниз к загрузочной раме.

21. Система для загрузки угля по п. 1, в которой передние концевые части каждой из противоположных боковых сторон удлиненной загрузочной рамы включают смещающие поверхности загрузочной рамы, расположенные с задней стороны от крыльев и ориентированные таким образом, что обращены вперед и наружу от боковых сторон удлиненной загрузочной рамы.

22. Система для загрузки угля по п. 1, дополнительно содержащая:

экструдирующую пластину, выполненную с возможностью соединенния с задней стороной загрузочной головки; данная экструдирующая пластина имеет поверхность, взаимодействующую с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к загрузочной головке.

23. Система для загрузки угля по п. 22, в которой экструдирующая пластина проходит в основном вдоль длины загрузочной головки.

24. Система для загрузки угля по п. 22, в которой экструдирующая пластина дополнительно включает верхнюю смещающую поверхность, которая ориентирована таким образом, что обращена в заднем направлении и вверх по отношению к загрузочной головке; поверхность, взаимодействующая с углем, и смещающая поверхность выполнены с возможностью соединения одна с другой, чтобы создавать пиковую форму, имеющую гребень пика, который обращен в заднюю сторону от загрузочной головки.

25. Система для загрузки угля по п. 22, в которой экструдирующая пластина профилирована таким образом, что включает противоположные боковые смещающие поверхности, которые направлены к поверхности с задней стороны и в боковом направлении по отношению к загрузочной головке.

26. Система для загрузки угля по п. 1, дополнительно содержащая:

экструдирующую пластину, выполненную с возможностью соединения с задней стороной каждого из противоположных крыльев; каждая из экструдирующих пластин имеет поверхность, взаимодействующую с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к крыльям.

27. Система для загрузки угля по п. 1, дополнительно содержащая:

экструдирующую пластину, выполненную с возможностью соединения с задней стороной каждого из противоположных крыльев и вторых противоположных крыльев; каждая из экструдирующих пластин имеет поверхность, взаимодействующую с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к крыльям.

28. Система для загрузки угля, данная система содержит:

удлиненную загрузочную раму, имеющую дистальную концевую часть, проксимальную концевую часть и противоположные боковые стороны; и

загрузочную головку, выполненную с возможностью соединения с дистальной концевой частью удлиненной загрузочной рамы; данная загрузочная головка включает плоский корпус, находящийся в пределах плоскости загрузочной головки и имеющий верхнюю краевую часть, нижнюю краевую часть, противоположные боковые части, переднюю сторону и заднюю сторону;

экструдирующую пластину, выполненную с возможностью соединения с задней стороной загрузочной головки; данная экструдирующая пластина имеет поверхность, взаимодействующую с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к загрузочной головке.

29. Система для загрузки угля по п. 28, в которой экструдирующая пластина проходит в основном вдоль длины загрузочной головки.

30. Система для загрузки угля по п. 28, в которой экструдирующая пластина дополнительно включает верхнюю смещающую поверхность, которая ориентирована таким образом, что обращена в заднем направлении и вверх по отношению к загрузочной головке; поверхность, взаимодействующая с углем, и смещающая поверхность выполнены с возможностью соединения одна с другой, чтобы создавать пиковую форму, имеющую гребень пика, который обращен в заднюю сторону от загрузочной головки.

31. Система для загрузки угля по п. 28, в которой экструдирующая пластина профилирована таким образом, что включает противоположные боковые смещающие поверхности, которые направлены к поверхности с задней стороны и в боковом направлении по отношению к загрузочной головке.

32. Способ загрузки угля в коксовую печь, данный способ включает:

размещение системы для загрузки угля, имеющего удлиненную загрузочную раму и загрузочную головку, выполненную с возможностью соединения с данной дистальной концевой частью удлиненной загрузочной рамы, по меньшей мере частично внутри коксовой печи;

подачу угля в систему для загрузки угля вблизи задней поверхности загрузочной головки;

перемещение системы для загрузки угля вдоль длинной оси коксовой печи таким образом, что часть угля перемещается через проемы пары противоположных крыльев, причем проемы проходят через более низкие боковые части загрузочной головки, и взаимодействуют с парой противоположных крыльев, имеющих свободные концевые части, расположенные пространственно разделенным образом от плоскости загрузочной головки, так что часть угля направляется к боковым сторонам слоя угля, образованного системам для загрузки угля.

33. Способ по п. 32, дополнительно содержащий:

уплотнение частей слоя угля под противоположными крыльями посредством взаимодействия удлиненных уплотняющих стержней, которые проходят вдоль длины каждого из противоположных крыльев и вниз от них, с частями слоя угля, когда система для загрузки угля перемещают.

34. Способ по п. 32, дополнительно содержащий:

экструзию по меньшей мере частей угля, перемещенного в система для загрузки угля, посредством взаимодействия частей угля с экструдирующей пластиной, выполненной с возможностью соединения с задней стороной загрузочной головки, таким образом, что части угла уплотняются под поверхностью, взаимодействующей с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к загрузочной головке.

35. Способ по п. 34, в котором экструдирующая пластина профилирована, чтобы включать противоположные боковые смещающие поверхности, которые направлены к поверхности с задней стороны и в боковом направлении по отношению к загрузочной головке, и части угля экструдируется противоположными боковыми смещающими поверхностями.

36. Способ по п. 32, дополнительно содержащий:

перемещение системы для загрузки угля вдоль длинной оси коксовой печи во втором, противоположном направлении таким образом, что часть угля перемещается через проемы пары вторых противоположных крыльев, причем проемы проходят через более низкие боковые части загрузочной головки, и взаимодействуют с парой вторых противоположных крыльев, имеющих свободные концевые части, расположенные пространственно разделенным образом от плоскости загрузочной головки, так что часть угля направляется к боковым сторонам слоя угля, образованного системам для загрузки угля;

данные вторые противоположные крылья проходят от загрузочной головки в направлении, противоположном направлению, в котором другие противоположные крылья проходят от загрузочной головки.

37. Способ загрузки угля в коксовую печь, данный способ включает:

размещение системы для загрузки угля, имеющего удлиненную загрузочную раму и загрузочную головку, выполненную с возможностью соединения с данной дистальной концевой частью удлиненной загрузочной рамы, по меньшей мере частично внутри коксовой печи;

подачу угля в систему для загрузки угля вблизи задней поверхности загрузочной головки;

постепенное перемещение системы для загрузки угля вдоль длинной оси коксовой печи таким образом, что часть угля экструдируется посредством взаимодействия частей угля с экструдирующей пластиной, выполненной с возможностью соединения с задней стороной загрузочной головки, таким образом, что части угла уплотняются под поверхностью, взаимодействующей с углем, которая ориентирована таким образом, что обращена в заднем направлении и вниз по отношению к загрузочной головке.

38. Способ по п. 37, в котором экструдирующая пластина профилирована, чтобы включать противоположные боковые смещающие поверхности, которые направлены к поверхности с задней стороны и в боковом направлении по отношению к загрузочной головке, и части угля экструдируется противоположными боковыми смещающими поверхностями.

[0075] Хотя данное техническое решение было описано тем образом, который является характерным для определенных структур, материалов и методологических стадий, следует понимать, что данное изобретение, определенное в прилагаемой формуле изобретения, не ограничивается обязательным образом описанными конкретными структурами, материалами и/или стадиями. Скорее, конкретные аспекты и стадии описаны как формы осуществления заявленного изобретения. Более того, некоторые аспекты данного нового технического решения, описанные в контексте частных вариантов осуществления, могут быть объединены или устранены в других вариантах осуществления. Кроме того, наряду с тем, что преимущества, связанные с определенными вариантами осуществления данного технического решения, были описаны применительно с этими вариантами осуществления, другие варианты осуществления могут также проявлять такие преимущества, и не все варианты осуществления должны непременно проявлять такие преимущества, чтобы входить в объем данного технического решения. Соответственно, данное раскрытие сущности изобретения и связанное техническое решение могут охватывать другие варианты осуществления, не показанные или описанные явным образом в данном документе. Соответственно, описание является неограничивающим, за исключением прилагаемой формулы изобретения. Если не указано иное, то все числовые значения и выражения, такие как те, что выражают размеры, физические характеристики и т.д., применяемые в описании (исключая формулу изобретения) следует понимать как совмещенные во всех случаях с термином «примерно». Как минимум, и не как попытка ограничения применения доктрины эквивалентов в отношении формулы изобретения, каждый числовой параметр, включенный в описание или формулу изобретения, который модифицирован термином»примерно», должен быть истолкован с учетом числа указанных значащих цифр и с использованием обычных методик округления. Кроме того, все интервалы, указанные в данном документе следует понимать как охватывающие и подтверждающие формулу изобретения, которые включают любые и все субинтервалы или любые и все отдельные величины, относящиеся к ним. Например, установленный интервал от 1 до 10 должен рассматриваться как включающий и подтверждающий формулу изобретения, который включает любые и все субинтервалы или отдельные величины, которые находятся между минимальной величиной 1 и максимальной величиной 10 и/или включают их; а именно, все субинтервалы, начиная от минимальной величины 1 или более и заканчивая максимальной величиной 10 или менее (например, от 5,5 до 10, от 2,34 до 3,56 и т.д.) или любые величины от 1 до 10 (например, 3, 5,8, 9,9994 и т.д.).

Реферат

Изобретение относится к системам для загрузки угля, применяемым для коксовых печей. Система для загрузки угля содержит удлиненную загрузочную раму, имеющую дистальную концевую часть, проксимальную концевую часть и противоположные боковые стороны; и загрузочную головку, выполненную с возможностью соединения с дистальной концевой частью удлиненной загрузочной рамы. Загрузочная головка включает плоский корпус, находящийся в пределах плоскости загрузочной головки и имеющий верхнюю краевую часть, нижнюю краевую часть, противоположные боковые части, переднюю сторону и заднюю сторону; и дополнительно содержит пару противоположных крыльев, имеющих свободные концевые части, расположенные на расстоянии по отношению к загрузочной головке, образуя открытые пространства, которые проходят от внутренних поверхностей противоположных крыльев через плоскость загрузочной головки. В других вариантах осуществления экструдирующая пластина расположена на задней стороне загрузочной головки и ориентирована, чтобы взаимодействовать и уплотнять уголь, когда уголь загружен на всем протяжении длины коксовой печи. В других вариантах осуществления загрузочные пластины проходят наружу от внутренних поверхностей противоположных крыльев. Технический результат – повышение производительности коксовой печи. 4 н. и 34 з.п. ф-лы, 29 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ загрузки угля в камеру коксовой печи и устройство для его осуществления

Комментарии